उच्च-मिश्रण विनिर्माण में, विषम-शक्ति वाले घटक गति के दुश्मन हैं। ये कनेक्टर, हेडर, और भारी ट्रांसफॉर्मर हैं जो सतह पर माउंट होने से इनकार करते हैं, इस प्रक्रिया को मांगते हैं कि जब बोर्ड का बाकी हिस्सा रिफ्लो हो चुका हो।

जब ऐसे बोर्ड का सामना होता है जो 90% SMT और 10% विषम-शक्ति वाला थ्रू-होल है, तो अक्सर मनोवृत्ति उसे चयनित सोल्डरिंग मशीन की ओर रूट करने की होती है। यह सटीक लगता है। यह आधुनिक लगता है। इसकी लागत फिर से उपकरण की आवश्यकता नहीं होती।

यह भी अक्सर एक जाल होता है।

जबकि चयनित सोल्डरिंग प्रोग्राम योग्य सटीकता प्रदान करती है, यह थ्रूपुट पर क्रूर दंड भी लगाती है। बोर्ड पर 400 व्यक्तिगत बिंदुओं को हिट करने के लिए एक चयनित नोजल को पारगमन करना धैर्य का अभ्यास है जिसे उच्च मात्रा उत्पादन लाइनों वहन नहीं कर सकते। यदि एक लाइन 45 सेकंड की गति से चल रही है, तो 12-मिनट का चयनित सोल्डर चक्र कोई प्रक्रिया कदम नहीं है; यह एक पार्किंग स्थल है। विकल्प—हाथ से सोल्डरिंग—और भी बुरा है, जो भारी श्रम लागत और मानवीय थकावट की अनियमितता लाता है।

यह अंतर पुल करने वाला इंजीनियरिंग समाधान कस्टम वेव सोल्डर पैलेट है। SMT घटकों کو शील्ड करके और केवल थ्रू-होल पिन को वेव के लिए उजागर करके, हम एक श्रृंखला प्रक्रिया को फिर से समानांतर में बदल देते हैं। हालांकि, एक कार्यशील पैलेट का डिज़ाइन करने का मतलब केवल कंपोजिट सामग्री के एक शीट में छेद काटना नहीं है। यह तरल गतिशीलता, थर्मल प्रबंधन, और सामग्री विज्ञान की समस्या है। सोल्डर वेव को गर्म धातु के सरल पूल के रूप में मानिए, और आप एक ऐसी फ़िक्स्चर डिज़ाइन करेंगे जो दोषों को बढ़ाता है।

बॉक्स में हाइड्रोडायनामिक्स

एक वेव पैलेट की मौलिक चुनौती यह है कि यह पिघले सोल्डर को अनैतिक तरीके से व्यवहार करने पर मजबूर करता है। एक मानक वेव मशीन को एक सीधे, खुले बोर्ड पर धोने के लिए डिज़ाइन किया गया है। जब आप एक पैलेट का परिचय करते हैं, तो आप सोल्डर से पूछ रहे हैं कि वह गहरे, संकरी जेब में ऊपरी दिशा में प्रवाहित हो, संयुक्त को गीला करे, और फिर बिना खींचे वापस चले जाए।

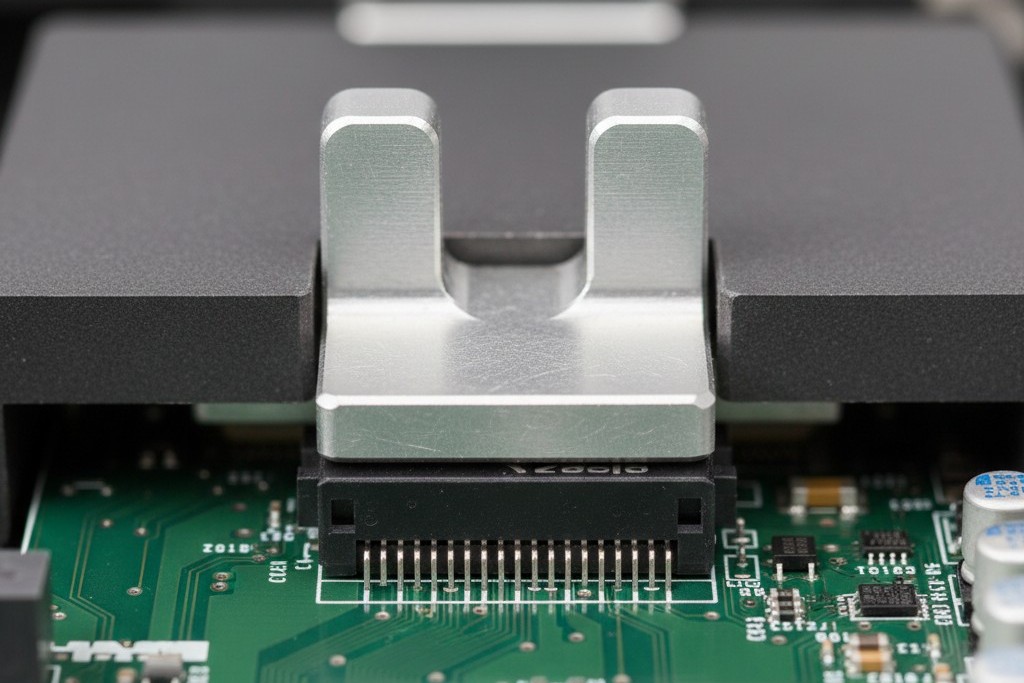

फिर आती है 'शैडो इफेक्ट'। यदि पैलेट के दीवारें बहुत मोटी हैं, तो वे ब्रेकवॉटर जैसी कार्य करती हैं। जैसे ही बोर्ड वेव पर चलता है, पैलेट दीवार का प्रमुख किनारा सोल्डर प्रवाह को नीचे की ओर धकेलता है, जिससे उसके पीछे उथल-पुथल छाया बनती है। उस छाया में बैठा पिन कभी वेव को नहीं देखता, जिससे 'स्किप' होता है—एक खुला संयुक्त जो हाथ से पुनः काम की आवश्यकता होती है। इसे counter करने के लिए, वेव की दीवारें सोल्डर के किनारे chamfered होनी चाहिए, ताकि प्रवाह को पिन तक मार्गदर्शित किया जा सके। घटक को क्लियर करना पर्याप्त नहीं है। आपको तरल को चैनल करना होगा।

यहां एक और अदृश्य दुश्मन है: गैस फंसाव। फ्लक्स गैस पैदा करता है जब यह प्रीहिटर और वेव को हिट करता है। एक खुले बोर्ड में, यह गैस ऊपर तक फैल जाती है। एक पैलेट के भीतर, खासकर एक उस सीलिंग में जो नजदीकी 0402 प्रतिरोधक को सुरक्षित करने के लिए टाइट सील है, उस गैस के जाने का कोई स्थान नहीं है। यह संयुक्त के चारों ओर एक बुलबुला बनाता है, जिससे सोल्डर को पैड गीला करने से रोका जाता है। एक सही तरह से डिज़ाइन किया गया पैलेट गैस राहत चैनल्स को शामिल करता है—माइक्रो- वेंट्स जो फ्लक्स फ्यूम को बाहर जाने देते हैं बिना सोल्डर को अंदर जाने दिए। बिना इनके, आप संपूर्ण दिखने वाले संयुक्त देखेंगे जो इलेक्ट्रिकल रूप से खुले हैं क्योंकि वे एक सूक्ष्म void of rosin vapor में बंद हैं।

मेटेरियल वॉर: टाइटेनियम बनाम कंपोजिट

पैलेट डिज़ाइन का मुख्य प्रतिबंध 'कीप-आउट ज़ोन' है—वह दूरी जिसमें आपको सोल्डर करने के लिए थ्रू-होल पिन और नजदीकी SMT घटक को संरक्षण देना होता है। यह दूरी आपके दीवार की मोटाई को निर्धारित करती है, और आपकी दीवार की मोटाई आपके सामग्री के चयन को।

यदि आपके पास 3mm या अधिक राहत है, तो विकल्प सरल है। मानक कंपोजिट सामग्री जैसे ड्यूरॉस्टोन या रिकोजेल ठीक काम करती हैं। वे लागत प्रभावी हैं, मशीनिंग में आसान हैं, और 260°C सोल्डर वेव के थर्मल शॉक का अच्छा सामना कर सकती हैं। आप ऐसी दीवार मशीन कर सकते हैं जो हजारों चक्रों तक बनी रहे बिना खराब हुए।

जब क्लीयरेन्स 1mm से नीचे गिरता है तो वह गणित टूट जाता है।

हम अक्सर डिजाइनरों को देखते हैं कि वे एक USB-C कनेक्टर या स्नैप-फिट क्लिप को नाजुक प्लास्टिक घटक से mere मिलिमीटर की दूरी पर रखते हैं। इन परिदृश्यों में, एक मिश्रित दीवार को 0.5mm या उससे कम मशीन करना होगा। उस मोटाई पर, मिश्रित सामग्री अपनी संरचनात्मक अखंडता खो देती है। वे भंगुर हो जाते हैं, थर्मल तनाव के तहत क्रैक होने की प्रवृत्ति रखते हैं, या उससे भी बुरी बात, वे फ्लक्स को अवशोषित कर लेते हैं और डीलामिनेट होने लगते हैं, कुछ उत्पादन चक्रों के बाद स्पंजी गड़बड़ी बन जाते हैं।

टाइटेनियम ग्रेड 5 दर्ज करें।

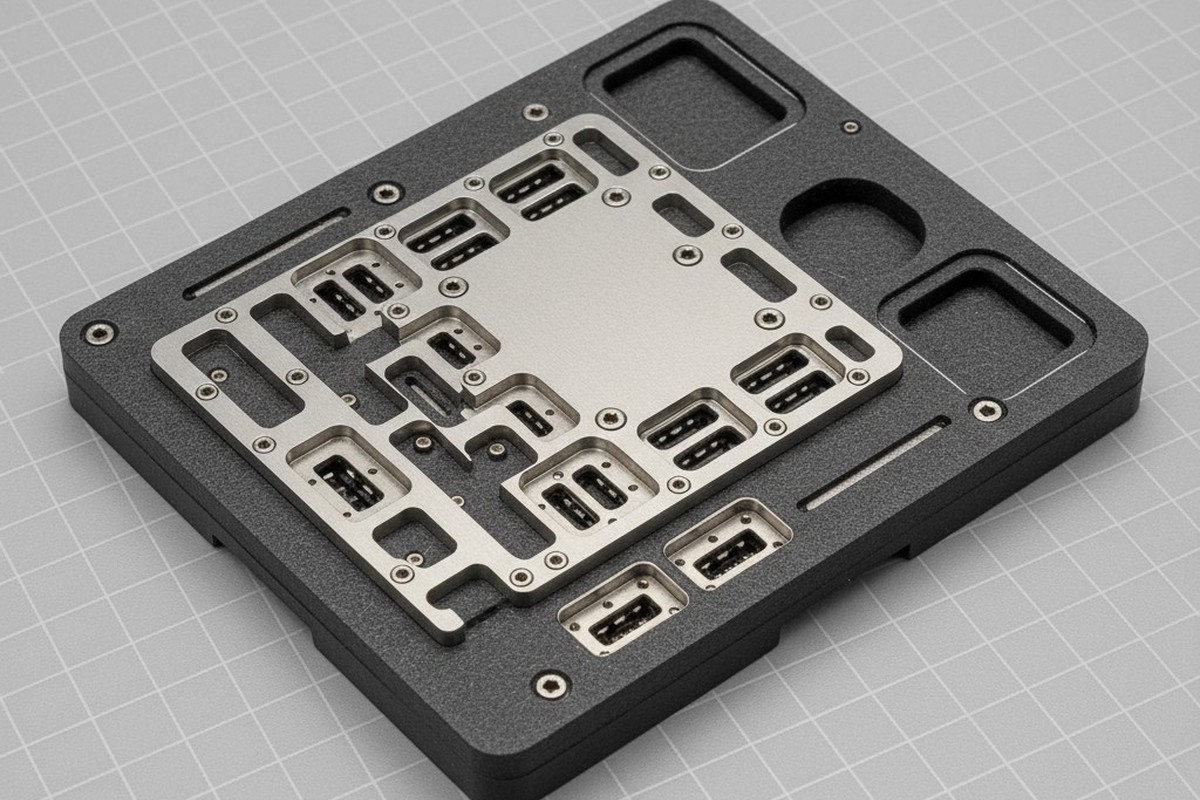

जब क्लीयरेन्स टाइटेनियम ग्रेड 5 का प्रवेश होता है, तो हम एक कस्टम टाइटेनियम इनसर्ट मशीन करते हैं और इसे मिश्रित कैरियर में स्क्रू से लगाते हैं। टाइटेनियम दीवारों को as thin as 0.4mm तक रहने की अनुमति देता है, जो कठोर और फ्लक्स से अप्रभावित रहती हैं। यह एक महंगा उन्नयन है, जो अक्सर $400-$600 fixture की लागत में जोड़ देता है, लेकिन यह उच्च घनत्व बोर्डों को बिना ब्रिजिंग के सोल्डर करने का एकमात्र तरीका है।

थर्मोडायनामिक्स के बारे में एक वैध विरोधाभास है: टाइटेनियम एक धातु है, और धातुएं ताप conduction करती हैं। एक बड़ा टाइटेनियम इनसर्ट हीट सिंक के रूप में काम कर सकता है, सोल्डर जॉइंट से थर्मल ऊर्जा चुराता है और “कोल्ड सोल्डर” दोष का कारण बनता है। यह एक वास्तविक जोखिम है। हालांकि, इसे आक्रामक प्री-हीटिंग प्रोफाइल और, तर्कपूर्ण रूप से, दीवार की पतलापन कम करके कम किया जाता है। 0.5mm का टाइटेनियम दीवार, सोल्डर वेव के विशाल Reservoir की तुलना में बहुत कम थर्मल मास रखती है। जब स्थान अत्यधिक हो, तो ट्रेड-ऑफ़ लगभग हमेशा धातु इनसर्ट के पक्ष में होता है।

फ़्लोट को नीचे पकड़ना

गुरुत्व सामान्यतः सोल्डरिंग में हमारा मित्र होता है, लेकिन अजीब-आकार के घटकों के साथ नहीं। कई थ्रू-होल कनेक्टर्स, विशेष रूप से जिनके प्लास्टिक बॉडी हैं, आश्चर्यजनक रूप से तैरने योग्य होते हैं। जब वे वेव की अराजकता पकड़ते हैं, तो वे ऊपर तैरने लगते हैं। एक हेडर जो असेंबली के दौरान सपाट बैठता है, वह वेव से कटा हो सकता है, या “स्केटिंग” 1mm बोर्ड सतह से।

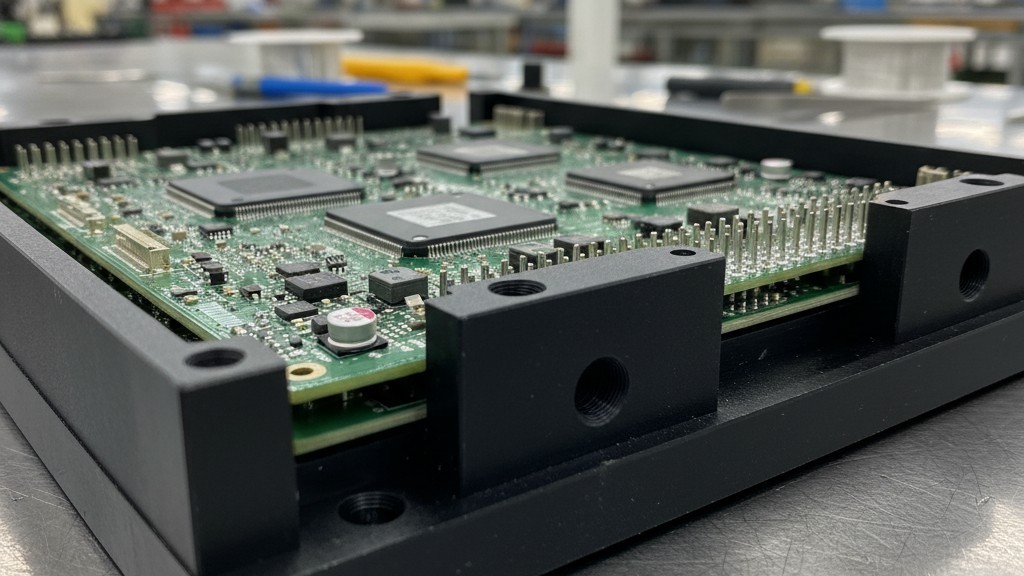

एक पैलेट यहाँ एक यांत्रिक लाभ प्रदान करता है, जिसे चयनात्मक सोल्डरिंग नहीं कर सकता: “टॉप-हैट्स” या होल्ड-डाउन क्लिप्स का उपयोग करने की क्षमता। ये फिक्स्चर के ऊपर आधे भाग (या एक अलग ढक्कन) में समाहित होते हैं ताकि सोल्डरिंग प्रक्रिया के दौरान घटक शरीर को PCB के खिलाफ फिजिकल रूप से लॉक किया जा सके।

यदि आप राइट-एंगल कनेक्टर्स या भारी ट्रांसफॉर्मर के साथ काम कर रहे हैं, तो प्लेटेड थ्रू-होल में एक सरल फ्रिक्शन फिट शायद ही कभी भाग को सही रखने के लिए पर्याप्त हो। हमने देखा है कि पूरे बोर्डों का ब batches क्वालिटी कंट्रोल में गलत हो गया क्योंकि कनेक्टर 2 डिग्री ऑफ-एक्सिस तैर रहा था, जिससे अंतिम एनक्लोजर में फिट होना असंभव हो गया। टिटानियम स्प्रिंग-लोडेड होल्ड-डाउन के साथ एक कस्टम पैलेट इसे यांत्रिक रूप से हल करता है, यह सुनिश्चित करता है कि हर भाग फुलस बैठता है, हर बार।

एनआरई का आरओआई

अधिकांश परियोजनाओं के लिए सबसे बड़ी आलोचना Non-Recurring Engineering (NRE) लागत है। टाइटेनियम इनसर्ट्स और होल्ड-डाउन के साथ जटिल वेव पैलेट की लागत $1,200 से $2,000 के बीच हो सकती है। जब आप एक खरीद अधिकारी हैं और स्प्रैडशीट देख रहे हैं, तो यह बहुत पैसा लग सकता है, तुलना में “मुफ्त” टूलिंग की कीमत वाली चयनात्मक सोल्डरिंग मशीन या काप्टन टेप की रोल।

यह कुल स्वामित्व लागत की गणना करने में विफलता है।

“काप्टन टेप” जाल को लें। यह आम है कि पूछा जाए कि क्या हम उच्च तापमान टेप के साथ SMT भागों को मास्क कर सकते हैं और बोर्ड को वेव में चला सकते हैं। टेप सस्ता है। श्रम नहीं है। 500 बोर्डों पर टेप लगाने और उसके बाद वेव के 500 बोर्डों से उस टेप को खिंचने में बहुत श्रम लगता है। यह चिपकने वाले अवशेष भी छोड़ता है जिसे रासायनिक सफाई की आवश्यकता होती है। यदि आप 200 से अधिक बोर्ड चला रहे हैं, तो टेपिंग की श्रम लागत पैलेट की लागत से अधिक हो जाएगी।

इसी तरह, चक्र समय को देखें। यदि एक पैलेट आपको 45 सेकंड में बोर्ड को सोल्डर करने की अनुमति देता है बनाम चयनात्मक मशीन पर 8 मिनट; तो फिक्स्चर स्वयं मशीन समय में पहली 1,000 इकाइयों में ही अपने आप भुगतान कर देता है। पैलेट कोई एक्सेसरी नहीं है। यह थ्रूपुट में एक पूंजी निवेश है।

जब आप एक नई योजना का मूल्यांकन कर रहे हैं, तो सबसे पहले क्लियरेंस देखें। यदि आपके पास स्थान है, तो मानक सामग्री चमत्कार करती हैं। यदि आप स्थान में तंग हैं, तो टाइटेनियम आपको वह मार्जिन देता है जिसकी आपको आवश्यकता है। लेकिन आपके SMT लाइन की गति से मेल खाने वाली एकमात्र प्रक्रिया से प्रारंभिक टूलिंग लागत से न घबराएँ।