कंपन ऑटोमोटाइव ईलेक्ट्रॉनिक्स का मौ silent विरोधी है। जबकि एक प्रिंटेड सर्किट बोर्ड (PCB) डिज़ाइनर के CAD स्क्रीन पर स्थैतिक रूप से बैठता है, इसके परिचालन जीवन का वास्तविकता यादृच्छिक कंपन प्रोफाइल, थर्मल शॉक, और यांत्रिक अनुनाद का एक अराजक कचरा है। इस वातावरण में, बड़ा इलेक्ट्रोलाइटिक कैपेसिटर केवल ऊर्जा भंडारण उपकरण नहीं है। यह अपने पैरों पर ही हथौड़ा चलाता है।

अदृश्य तनावकारक

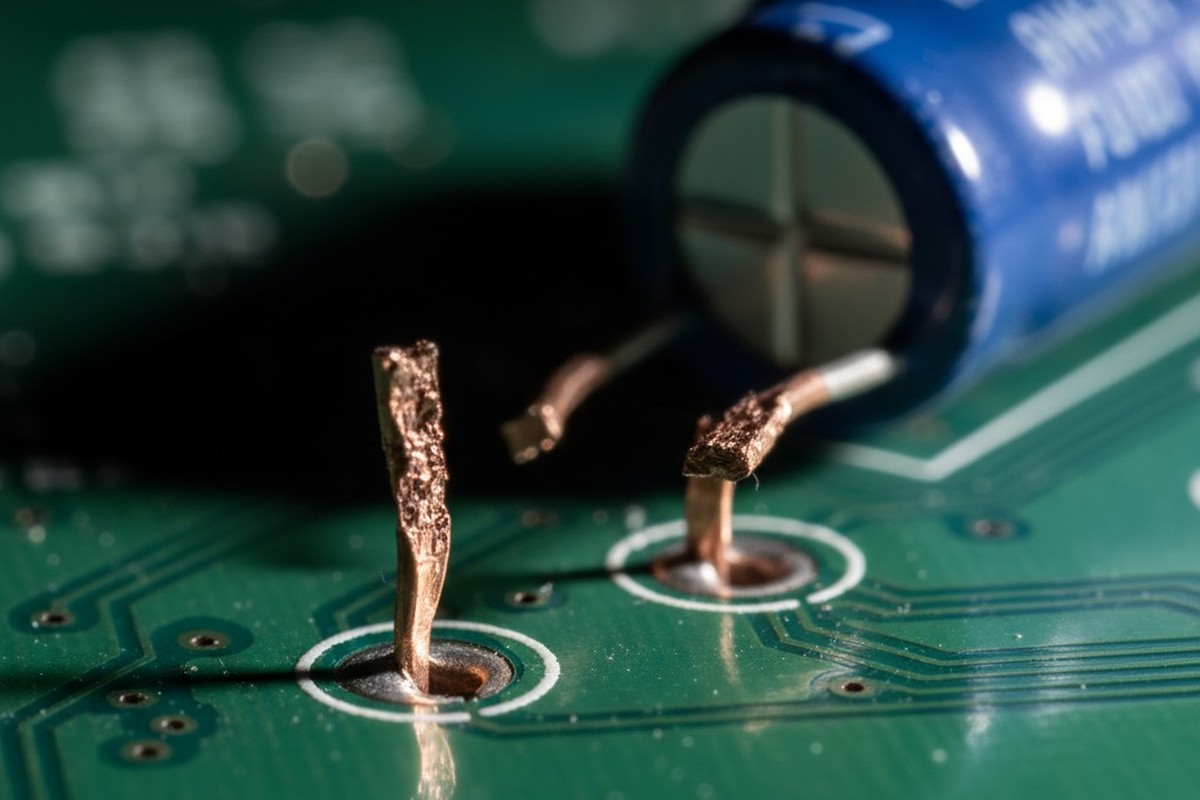

जब कोई वाहन गड्ढा हिट करता है, या इंजन अनुनाद आवृत्ति को हिट करता है, तो भौतिकी उच्च केंद्र ग्रेविटी वाले घटकों पर निर्दयतापूर्वक कार्य करता है। 35 मिमी ऊंचा इलेक्ट्रोलाइटिक कैपेसिटर, केवल दो कॉपर लीड से सुरक्षित किया गया, एक कैंटिलीवर बीम समस्या बन जाता है। ISO 16750-3 जैसे मानक यादृच्छिक कंपन प्रोफाइल के तहत, कैपेसिटर कंपन करता है। यह पहले घंटे में विफल हो सकता है, या यहाँ तक कि दसवें में भी नहीं। लेकिन तांबा एक ductile धातु है जो पुनः तनाव के तहत कठोर हो जाता है।

अंततः, धातु थक जाती है। सूक्ष्म क्रिस्टलीय संरचना संरेखित हो जाती है, भंगुर हो जाती है, और टूट जाती है। यह अक्सर स्पष्ट रूप से नहीं हो पाता, घटक के आवरण के अंदर या सीधे PCB की सतह पर, जिससे इंटरमिटेंट विफलताएं होती हैं जो निदान में notoriously कठिन हैं। विफलता मोड यांत्रिक थकान जैसी दिखती है, लेकिन मूल कारण समर्थन की कमी है। यदि घटक का द्रव्यमान इसके लीड की संरचनात्मक क्षमता से अधिक हो जाता है—जो ऑटोमोटिव अनुप्रयोगों में बड़े कैपेसिटर्स के लिए निश्चित है—तो बाहरी समर्थन एक विकल्प नहीं रह जाता। यह एक आवश्यकता बन जाती है।

मैनुअल आवेदन जालसाजी

दशकों से, इस समर्थन के लिए उद्योग मानक RTV सिलिकॉन का ट्यूब और एक तकनीशियन का काल्क गन था। यह दृष्टिकोण पूरी तरह से ऑपरेटर की “कला” पर निर्भर करता है। उच्च मात्रा, उच्च विश्वसनीयता वाले वातावरण में, एक महत्वपूर्ण सुरक्षा विशेषता के लिए कौशल पर निर्भर होना एक प्रक्रिया की विफलता है। मनुष्य स्वाभाविक रूप से परिवर्तनशील हैं। एक ऑपरेटर एक परफ़ेक्ट फिलेट लगा सकता है जो कैपेसिटर आधार का समर्थन करता है। अगला ग्लोब लगा सकता है जो बहुत ऊंचा बैठता है, या एक स्मियर जो सटे हुए पैड्स को जोड़ता है।

इसे 'गंदे हाथ' समस्या के रूप में सोचें। एक क्लीनरूम में, हम स्थापन को स्वचालित करते हैं ताकि संदूषण से बचा जा सके और सटीकता सुनिश्चित की जा सके। फिर भी, हम अक्सर चिपकने वाले का मैनुअल वितरण करने की अनुमति देते हैं, जिससे प्रक्रिया में एक बड़ा वैरिएबल जोड़ता है। यह सुनिश्चित करने के लिए मैनुअल सिलिकॉन आवेदन के असफलताओं का एक प्रमाणित इतिहास है। एक मामले में, सिलिकॉन अवशेष ऑपरेटर के दस्ताने से गोल्ड फिंगर संपर्कों तक ट्रांसफर हुए। सिलिकॉन गया, विद्युत आर्क के तहत इन्सुलेटिंग सिलिका का निर्माण किया, और कनेक्शन को काट दिया। यह मैनुअल श्रम की छुपी लागत है: संदूषण का जोखिम और मात्रा नियंत्रण की असंभवता।

और भी खराब, मैनुअल आवेदन के लिए चुने गए सामग्री अक्सर इलेक्ट्रॉनिक्स के लिए रासायनिक रूप से उपयुक्त नहीं होते। acetic cure सिलिकॉन, जो सिरके जैसी गंध करते हैं, cure के दौरान acetic एसिड छोड़ते हैं। यह एसिड तांबे के ट्रेस और लीड फिनिश को हमला करता है, और फैक्ट्री से निकासी से पहले ही बोर्ड को खरोच देता है। जबकि न्यूट्रल क्यूरे सिलिकॉन मौजूद हैं, मैनुअल प्रक्रिया सही कंपन प्रतिरोध के लिए आवश्यक ज्यामिति की गारंटी नहीं दे सकती। ऐसे प्रक्रिया पर भरोसा करना जो एक महत्वपूर्ण ऑटोमोटिव एप्लीकेशन के लिए Reप y R अध्ययन (दोहराव और पुनरुत्पादन) पास नहीं कर सकता, पेशेवर व्यावहारिकता का उल्लंघन के करीब है।

रसायन विज्ञान वस्तु नहीं है

सही स्टेकिंग सामग्री का चयन प्रक्रिया के समान ही महत्वपूर्ण है। अक्सर, अग्रिम BOM लागत द्वारा प्रेरित एक प्रलोभन होता है कि उपभोक्ता-ग्रेड समाधानों जैसे हॉट मेल ग्लू (EVA स adhesive dhes) पर पहुंचें। यह एक बुनियादी गलती है। अरिज़ोन की एक ऑटोमोटिव डैशबोर्ड आंतरिक तापमान 85°C या उससे अधिक तक पहुंच सकता है। उन तापमानों पर, म standard hot melt adhesives नरम हो जाते हैं और संरचनात्मक अखंडता खो देते हैं। कैपेसिटर झुक जाता है, गोंद ढीली हो जाती है, और लीड टूट जाती है। आप मूल रूप से एक सामग्री पर निर्भर कर रहे हैं जो आवश्यक होने पर एकLubricant में बदल जाती है, न कि एक संरचनात्मक समर्थन।

इंजीनियर अक्सर पर्यावरण संरक्षण को यांत्रिक समर्थन के साथ भ्रमित करते हैं, भारी कॉनफ़ॉर्मल कोटिंग का उल्लेख करते हुए कि यह बड़े घटकों को सुरक्षित करेगा। यह भौतिकी की गलत समझ है। कॉनफ़ॉर्मल कोटिंग एक रेनकोट है; स्टेकिंग एक सीटबेल्ट है। एक डिप कोट या स्प्रे के रूप में एक्रेलिक या यूरिथेन, भले ही मोटा लगाया गया हो, वह जल hardness और तन्य शक्ति की कमी रखता है ताकि 20 ग्राम के कैपेसिटर को oscillate करने से रोका जा सके। आपको एक ऐसी सामग्री की आवश्यकता है जो विशेष रूप से संरचनात्मक बंधन के लिए डिज़ाइन की गई हो, सामान्यतः D-scale श्रेणी (जैसे, D80) के Shore Hardness के साथ, न कि नरम A-scale, जो गास्केट के लिए उपयोग होती है।

चिपकाने और घटक शरीर के बीच इंटरैक्शन समान रूप से सूक्ष्म है। एक ऐसा पदार्थ जो बहुत कठोर है, या जिसमें थर्मल विस्तार का गुणांक (CTE) कैपेसिटर के केस का बहुत मेल नहीं खाता, तापमान चक्र के दौरान घटक को Crack कर सकता है। यदि चिपकने वाला एल्युमीनियम से जल्दी फैलता है, तो यह घटक को दबाता है। यदि यह बहुत कम संकुचित हो जाता है, तो यह दूर खींच लेता है। आदर्श पदार्थ अक्सर यूवी-क्योर या थर्मल-क्योर एपॉक्सी होता है, जिसमें थिक्सोट्रॉपिक इंडेक्स होता है जो इसे खड़ा होने की अनुमति देता है बिना स्लंप किए, एक 'ट्राइपॉड' समर्थन प्रदान करता है, न कि एक दम घुटने वाली कॉलर की तरह। जबकि यूवी स्थिरक सीमा 15+ वर्षों के सीधी धूप में होती है, आंतरिक इलेक्ट्रॉनिक्स के लिए, यूवी-क्योर ऐक्रेलिक या एपॉक्सी का रासायनिक बंधन सिलिकॉन ब्लॉब की यांत्रिक पकड़ से कहीं बेहतर है।

स्वचालन को ज्यामिति समस्या के रूप में देखा जाता है

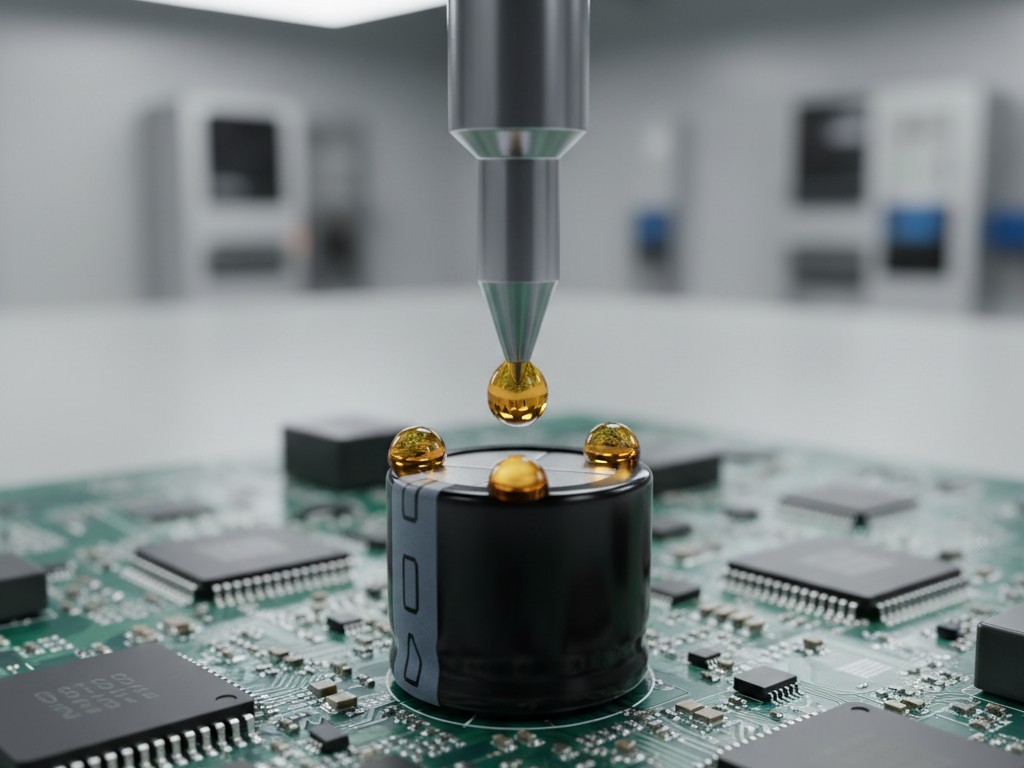

स्वचालित डिस्पेंसिंग समस्या को ‘ग्लूइंग’ से ज्यामिति के समस्या में परिवर्तित कर देता है। हम घटक को दफ़नाने का प्रयास नहीं कर रहे हैं; हम एक विशिष्ट संरचनात्मक समर्थन प्रणाली बना रहे हैं। एक रोबोटिक डिस्पेंसिंग वाल्व, जो वॉल्यूमेट्रिक सटीकता के साथ प्रोग्राम्ड है, कैपेसिटर के मध्य से संबंधित विशिष्ट निर्देशांकों पर चिपकने वाले बिंदु बनाता है।

यह प्रक्रिया एक ‘ट्रिपॉड’ या ‘बट्रेस’ प्रभाव बनाती है। रेडियल कैपेसिटर के आधार के चारों ओर तीन पृथक बिंदु रखकर, स्वचालन घटक को X, Y, और Z अक्षों में आंदोलन से सुरक्षित करता है, जबकि थर्मल विस्तार के लिए गैप छोड़ता है। यह पूर्ण संकोचन के साथ देखे गए ‘चोकिंग’ प्रभाव को रोकता है। मशीन घटक की उपस्थिति को मान्य करता है, बोर्ड की Z-ऊंचाई की जांच करता है ताकि विकृतियों का ख्याल रखा जा सके, और ठीक प्रोग्राम किए गए वॉल्यूम को डिस्पेंस करता है—मिलिग्राम तक।

यह सटीकता “अंडरफिल” के संदर्भ में भ्रम को भी स्पष्ट कर देती है। बॉल ग्रिड एरे (BGA) अनुप्रयोगों में, अंडरफिल प्रवाह होता है। अंडर हिस्सा।大電解 कैपेसिटर के मामले में, नीचे प्रवाहित सामग्री हानिकर हो सकती है। यदि गैस कैपेसिटर के नीचे फंस जाती है और रिफ्लो या संचालन के दौरान फैलती है, तो यह कनेक्टर को बोर्ड से उखाड़ सकता है या सील को फाड़ सकता है। स्वचालित स्टेकिंग उपकरण उस सामग्री को लागू करता है। पक्ष और आधार (फिलेट), भाग को स्थिर करता है बिना वोलैटाइल को नीचे फंसाए।

इस स्वचालन के खिलाफ आर्थिक तर्क आमतौर पर प्रोग्रामिंग और फिक्स्चर डिज़ाइन के NRE (गैर-बारंबार इंजीनियरिंग) लागत पर केंद्रित होता है। यह दृष्टिकोण नांइम है। एक फ़ील्ड में असफलता की लागत—एक ट्रक को वापस बुलाना, एक लाइन का बंद हो जाना, बहुत सप्ताहों के इंजीनियरिंग जांच की आवश्यकता वाले 8D रिपोर्ट—dispense रोबोट की लागत से बहुत अधिक होती है। जब आपManual सिलिकॉन आवेदन की साफ-सफाई के लिए आवश्यक पुनः कार्य की “छुपी हुई फैक्टरी” को भी शामिल करते हैं, तो स्वचालन अक्सर उत्पाद के जीवन चक्र में बजट विकल्प बन जाता है।

शेकर टेबल का निर्णय

भौतिकी आपकी बजट या आपके इरादे की परवाह नहीं करती; यह केवल द्रव्यमान और त्वरण का सम्मान करती है। एक विक्षेपण तालिका (शेकिंग मशीन) पर एक स्टेकिंग प्रक्रिया को सही तरीके से मान्य करने का एकमात्र तरीका है।

एक सामान्य वेलिडेशन स्थिति में, एक पॉवर बोर्ड जिसमें अनस्टेक्ड 35mm कैपेसिटर होते हैं, एक शेकिंग मशीन से जुड़ा होता है जो एक रैंडम वाइब्रेशन प्रोफ़ाइल चलाता है। अक्सर, एक घंटे से भी कम समय में, थकान शुरू हो जाती है। लीड्स टूटते हैं, और कैपेसिटर अलग हो जाते हैं, जो अंदर आवरण में गोलियां की तरह झड़ते रहते हैं। यह सैद्धांतिक नहीं है। यह मास बनाम तांबे का दोहराव योग्य परिणाम है। जब इसी बोर्ड को UV-cure एपोक्सी के साथ स्वचालित स्टेकिंग का उपयोग करके चलाया जाता है, तो यह पूरे परीक्षण के दौरान बिना महत्वपूर्ण resonance shifts के बच जाता है।

यह ध्यान देना योग्य है कि इलेक्ट्रिक वाहन (EVs) का उदय नई वाइब्रेशन चुनौतियां प्रस्तुत करता है। इलेक्ट्रिक मोटर्स और गियरबॉक्स से उच्च-आवृत्ति हार्मोनिक्स आंतरिक दहन इंजनों की कम-आवृत्ति के रंबल से भिन्न हैं। जबकि मानक प्रोफ़ाइल बुनियादी बातों को कवर करता है, उद्योग अभी भी इन उच्च आवृत्तियों के दीर्घकालिक प्रभावों का मानचित्रण कर रहा है। किसी भी आवृत्ति की बात हो, समाधान वही रहता है: कठोर, दोहराने योग्य यांत्रिक समर्थन ही थकान के खिलाफ एकमात्र रक्षा है।

विभरोधनीयता एक विकल्प है

चिपकने वाले को स्वचालित करने का निर्णय रात को सोने का निर्णय है। यह मानवीय हाथ की भिन्नता को हटाता है, जो एक ऐसी प्रक्रिया है जिसमें एक मशीन की सटीकता की आवश्यकता होती है।

यदि आप अपनी पावर इलेक्ट्रॉनिक्स को सुरक्षित रखने के लिए मैनुअल RTV पर निर्भर हैं, तो आप संभावना के विरुद्ध दांव लगा रहे हैं। रसीदें—कटे हुए लीड, फटी सोल्डर जॉइंट्स, और महंगे रिकॉल के रूप में—उद्योग के इतिहास में ढेर हो गई हैं। स्वचालित स्टेकिंग उत्पाद पर सोने की परत नहीं चढ़ा रहा है। यह सुनिश्चित कर रहा है कि उत्पाद उस यात्रा को बर्दाश्त करे जिसके लिए इसे डिज़ाइन किया गया है।