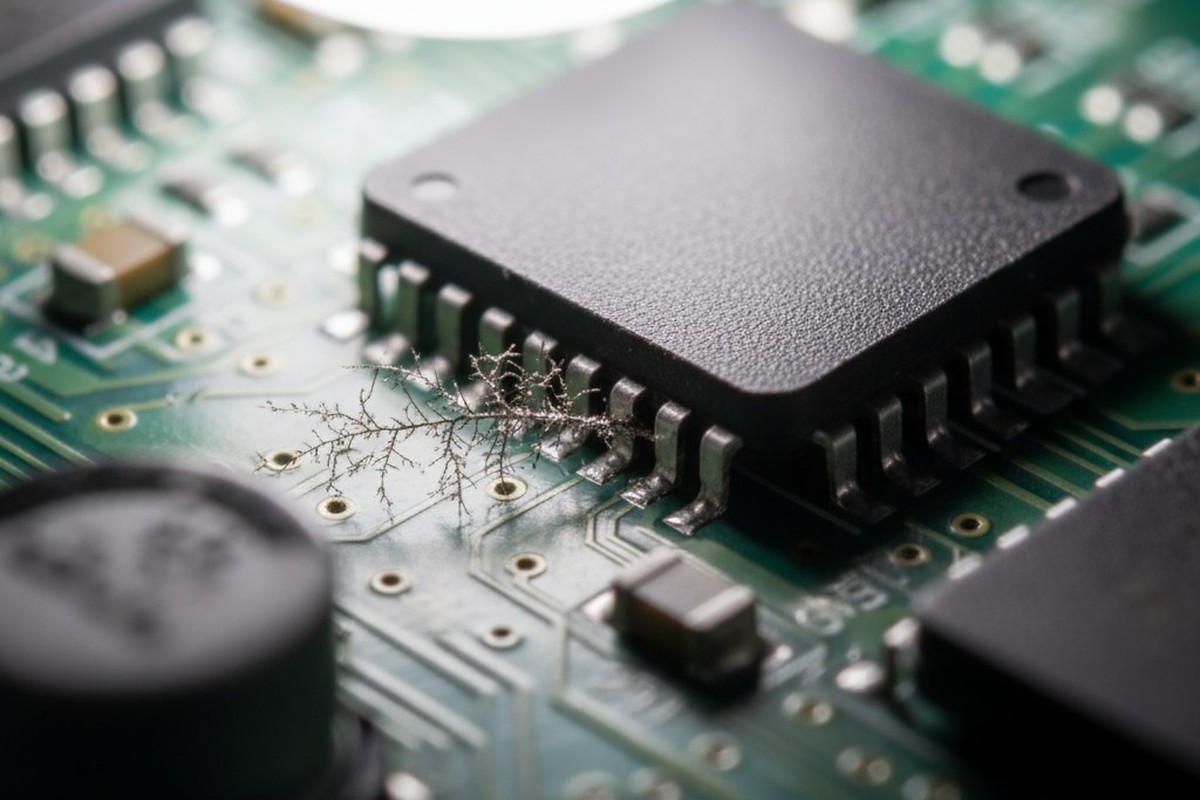

यह एक ऐसी कहानी है जिसे हम अनगिनत बार सुन चुके हैं। एक उत्पाद हर विद्युत परीक्षण और गुणवत्ता जांच को पास करता है, और साफ बिल ऑफ हेल्थ के साथ शिपिंग करता है। फिर, महीनों बाद, फील्ड फ़ेल्योर रिपोर्ट्स आने लगती हैं। एक घटक के नीचे संक्षारण। अनबता करंट लीक। डेंड्राइटिक वृद्धि जो पड़ोसी पिनों को शॉर्ट कर देती है।

संकलन साफ दिखता है। आपका अनुबंध निर्माता आपको पास होने वाली ROSE परीक्षण रिपोर्टें दिखाता है। फिर भी, विफलताएँ वास्तविक हैं, और ये महंगी हैं। समस्या आपका डिज़ाइन या आपके घटक नहीं हैं। यह परीक्षण है। आप एक सुंदर संख्या से भटक रहे हैं, जो एक संक्षारक टाइम बम को छुपाता है।

मशीन में भूत: जब “साफ” बोर्ड फील्ड में विफल होते हैं

संकलन परीक्षण और दीर्घकालिक विश्वसनीयता के बीच का अलगाव इलेक्ट्रॉनिक्स विनिर्माण में सबसे अधिक निराशाजनक चुनौतियों में से एक है। दोष nearly always होता है आयनिक संदूषण का, जो सोल्डरिंग प्रक्रिया से बचा रहता है। ये अवशेष, नंगी आंखों से अदृश्य, सूखे, नियंत्रित वातावरण में हानिरहित हैं। लेकिन एक बार उत्पाद फील्ड में पहुंचता है, आस-पास की आर्द्रता और तापमान चक्रों का सामना करते हुए, ये सक्रिय हो जाते हैं।

यह सक्रियण बोर्ड की सतह पर एक इलेक्ट्रोलाइट बनाता है, जिसे इलेक्ट्रोकैमिकल माइग्रेशन कहा जाता है। धातु आयन बोर्ड पर यात्रा करते हैं, और डेंड्राइट्स नामक नाजुक, क्रिस्टलीय संरचनाएं बनाते हैं। ये डेंड्राइट्स अलग-अलग विद्युत संभावनाओं के बीच विकसित होते हैं जब तक कि ये शॉर्ट सर्किट न बना लें। परिणामस्वरूप एक आपदा जैसी, निदान में कठिन विफलता होती है, जो पूरी तरह से “साफ” माना जाने वाले बोर्ड पर होती है।

यह कोई दुर्लभ घटना नहीं है। यह एक पुरातन और अपर्याप्त स्वच्छता मानक पर भरोसा करने का अनुमानित परिणाम है।

राज़ परीक्षा आपदा की एक रेसिपी क्यों है

दशकों से, आयोनिक स्वच्छता के मानक का उपाय हैं विलायक निष्कर्षण का प्रतिरोध (ROSE) परीक्षण। यह तेज, सस्ता है, और अधिकांश निर्माता इससे ही सुसज्जित हैं। Bester PCBA में, हमें लगता है कि यह खतरनाक रूप से भ्रामक भी है और क्षेत्र में विश्वसनीयता संबंधी मुद्दों का मुख्य योगदानकर्ता है।

परीक्षण में दो मूलभूत, घातक खामियां हैं।

औसत का दोष: कैसे अच्छे नंबर बुरे स्थान छिपाते हैं

ROSE टेस्ट काम करता है, पूरे सर्किट बोर्ड असेंबली को विलायक समाधान में डुबोकर और विलायक के प्रतिरोधशीलता में समग्र परिवर्तन को मापकर। यह आपको एक संख्या देता है जो प्रतिनिधित्व करता है कुल औसत पूरे बोर्ड में आयोनिक संदूषण।

यह विधि गहरी रूप से दोषपूर्ण है। एक क्षेत्रीय विफलता का कारण एक समान, निम्न-स्तरीय संदूषण परत नहीं है; यह एक अत्यधिक संकेंद्रित, स्थानीय हॉटस्पॉट अवशेष द्वारा है। ROSE टेस्ट का औसत प्रभाव मतलब है कि एक छोटे, खतरनाक संक्षारणकारी स्थान को एक बड़े, स्वच्छ सोल्डर मास्क क्षेत्र द्वारा पूरी तरह से पतला कर दिया जाता है। यह किसी स्विमिंग पूल में जहर की कोशिश करने जैसा है जिसमें एक पानी का नमूना लिया जाता है—आप लगभग निश्चित रूप से उस घातक बूंद को चूक जाएंगे।

एक गुजरती ROSE स्कोर का मतलब नहीं है कि आपका बोर्ड साफ है। इसका मतलब है कि यह साफ है औसतन.

अंधकार क्षेत्र: BGA और घने घटकों के नीचे ROSE क्या नहीं देख सकता

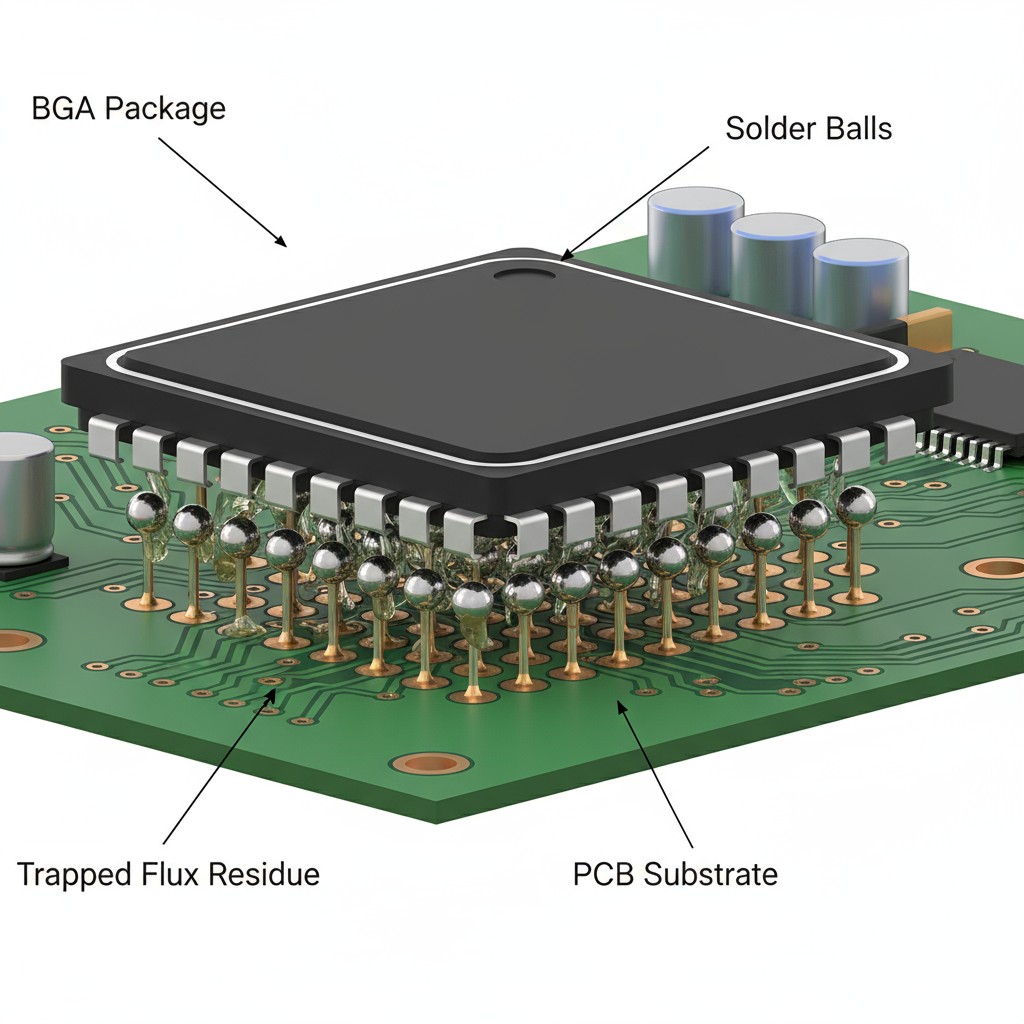

दूसरी कमी भौतिक है। आधुनिक सर्किट बोर्ड घने हैं। गेंद ग्रिड अरे (BGA), लैंड ग्रिड अरे (LGA), और क्वाड-फ्लैट नो-लीड्स (QFN) जैसे घटक अत्यंत कम स्टैंडऑफ़ हाइट्स वाले होते हैं, जिनमें क्लियरेन्स मिल में मापे जाते हैं। ROSE टेस्ट में प्रयोग होने वाला सॉल्वेंट इन तंग स्थानों में प्रवाह नहीं कर सकता है ताकि फंसे हुए अवशेषों को गलाया जा सके।

यह ठीक वहीं है जहां सबसे बड़ा खतरा निहित है। रीलोफ के दौरान, फ्लक्स अवशेष घटक के शरीर के नीचे फंस जाते हैं, ठीक वहां पर जहां सैकड़ों जमी हुई, विद्युतीय पड्स होते हैं। परीक्षण का सॉल्वेंट ऊपर से धोता है, इन महत्वपूर्ण क्षेत्रों में प्रवेश करने में असमर्थ, और रिपोर्ट साफ आ जाती है। इस बीच, सबसे संक्षारणकारी संदूषण एक ही स्थान पर रह जाते हैं जहां वे सबसे अधिक नुकसान कर सकते हैं। ROSE टेस्ट सिर्फ समस्या का औसत नहीं ले रहा है; यह पूरी तरह से इसकी आंखों पर पट्टी बांधे रखता है।

‘नो-क्लीन’ मिथक का पर्दाफाश: आपका सबसे बड़ा संक्षारणकारी अवशेष स्रोत

अप्रभावी परीक्षण पर निर्भरता का समर्थन एक सर्वव्यापी उद्योग मिथक करेगा: ‘नो-क्लीन’ फ्लक्स का विचार। बहुत से इंजीनियर मानते हैं कि नो-क्लीन फ्लक्स का उपयोग करने का मतलब है कि उन्हें अवशेषों की सफाई या परीक्षण की चिंता नहीं करनी चाहिए। ‘नो-क्लीन’ का क्या अर्थ है, इसकी यह गलतफहमी सीधे विश्वसनीयता समस्याओं का रास्ता है।

‘नो-क्लीन’ का वास्तव में क्या मतलब है (और इसका मतलब नहीं)

‘नो-क्लीन’ का मतलब यह नहीं है कि फ्लक्स जादुई रूप से वाष्पित हो जाता है और शून्य अवशेष छोड़ देता है। इसका मतलब है कि पोस्ट-रीफ्लो अवशेष डिज़ाइन किया गया रासायनिक रूप से इनर्ट होने के लिए, लेकिन केवल यदि बोर्ड ने एक निर्दोष थर्मल प्रोफ़ाइल से गुजर लिया हो। फ्लक्स में सक्रिय कारक रीफ्लो के दौरान पूरी तरह से समाप्त होने और संलग्न होने का इरादा रखते हैं।

वॉल्यूम निर्माण की वास्तविक दुनिया में, पूर्ण थर्मल प्रोफ़ाइल दुर्लभ है। ओवन में गर्म और ठंडे स्थान होते हैं। बोर्ड की घनता और घटक का आकार थर्मल छाया पैदा करता है। इसके परिणामस्वरूप, फ्लक्स अक्सर आंशिक रूप से सक्रिय होता है, पीछे अवशेषों को छोड़कर जो प्रतिक्रिया करते रहते हैं।

कैसे हीट और ह्यूमिडिटी “”Benign” Flux को सक्रिय करते हैं

यह अवशेष नो-क्लीन अवशेष अक्सर हाइग्रोस्कोपिक होते हैं, यानी ये हवा से आसानी से नमी अवशोषित कर लेते हैं। एक बार जब ये पानी अवशोषित कर लेते हैं, तो “benign” अवशेष सक्रिय, अम्लीय इलेक्ट्रोलाइट बन जाता है। सोल्डरिंग के दौरान ऑक्साइड्स को साफ करने के लिए डिज़ाइन किए गए रासायनिक अब घटकों की लीड्स को खाने और डेंढ्राइटिक ग्रोथ को सक्षम बनाने के लिए स्वतंत्र हैं।

मानना कि “नो-क्लीन” आपको सफाई की जाँच से मुक्त कर देता है, हर बार सही प्रक्रिया प्राप्त करने का एक जोखिम है। Bester PCBA में, हम परिपूर्णता पर दांव नहीं लगाते। हम डेटा के साथ सत्यापित करते हैं।

काम के लिए बेहतर उपकरण: आयन क्रोमाटोग्राफी के साथ अनदेखी को देखना

यदि ROSE परीक्षण एक नंगे हथियार की तरह है, तो आयोन क्रोमैटोोग्राफी (IC) एक शल्य चिकित्सा उपकरण है। यह सरल पास/फेल औसत से परे जाता है और बोर्ड की सतह का विस्तृत रासायनिक विश्लेषण प्रदान करता है। यह एकमात्र विधि है जो आयनिक-संबंधित क्षेत्रीय विफलताओं की भविष्यवाणी और रोकथाम के लिए आवश्यक विशिष्ट, क्रियान्वयन योग्य डेटा प्रदान करती है।

एक सिंगल नंबर से रासायनिक फिंगरप्रिंट तक

ROSE परीक्षण के विपरीत, IC विश्लेषण एक संख्या नहीं देता। यह एक क्रोमैटोग्राम प्रदान करता है, जो उस बोर्ड पर मौजूद विशिष्ट आयनों और उनके सटीक सांद्रता की पहचान करता है। यह वैधता में भिन्न होते हैं जैसे कि एक डॉक्टर आपको कहता है “आपको बुखार है” और दूसरा कहता है “आपको विशिष्ट बैक्टीरियल संक्रमण है, और यहाँ उसका इलाज करने की एंटीबायोटिक है” की तुलना में।

IC के साथ, आप अपने असेंबली प्रक्रिया का रासायनिक फिंगरप्रिंट देख सकते हैं, विभिन्न संदूषकों के बीच भिन्नताओं को पहचान सकते हैं, और उन्हें उनके स्रोत तक ट्रेस कर सकते हैं।

आपको क्या आईसी बताता है कि ROSE नहीं कर सकता

IC की शक्ति इसकी विशिष्टता है। यह महत्वपूर्ण सवालों का जवाब देता है जो ROSE नहीं दे सकता। क्या संदूषण फ्लक्स अवशेष से बने कमजोर कार्बनिक एसिड्स हैं? यह किसी अधूरे रिफ्लो प्रोफ़ाइल या प्रभावी नहीं सफाई प्रक्रिया का संकेत है। क्या क्लोराइड और सोडियम का उच्च स्तर है? यह हैंडलिंग मुद्दे, दस्ताने से संदूषण, या यहां तक कि PCB निर्माण में समस्याओं का संकेत हो सकता है।

यह स्तर का विस्तार सफाई परीक्षण को केवल गुणवत्ता द्वार से शक्तिशाली प्रक्रिया नियंत्रण उपकरण में परिवर्तित कर देता है। आप अब केवल एक बॉक्स की जाँच नहीं कर रहे हैं; आप सक्रिय रूप से अपने उत्पाद की दीर्घकालिक विश्वसनीयता का निदान और सुधार कर रहे हैं।

एक प्रभावी पूर्वानुमानात्मक स्वच्छता प्रोग्राम का निर्माण करना

आयोन क्रोमैटोोग्राफी को अपनाना पहला कदम है। इसे सही ढंग से उपयोग करना विश्व-स्तरीय निर्माण प्रक्रिया को बाकी से अलग करता है। एक सच्चा पूर्वानुमान कार्यक्रम यादृच्छिक परीक्षण के बारे में नहीं है; यह जोखिम पर आधारित लक्षित रणनीति है। Bester PCBA में, हमारी योजना तीन मुख्य सिद्धांतों पर आधारित है।

1. अपने बोर्ड क्षेत्र के अनुसार अपना परीक्षण लक्ष्य बनाएं

कुल बोर्ड का परीक्षण बंद करें, क्योंकि जोखिम समान रूप से वितरित नहीं है। एक IC परीक्षण को उच्च-जोखिम क्षेत्रों से सैंपल खींचने के लिए स्थानीय निकासी विधि का उपयोग करना चाहिए: सीधे उस घने BGA के नीचे, आपके संवेदनशील एनालॉग सर्किटरी के टाइट कोनों में, और कम स्टैंडऑफ़ QFNs के चारों ओर। समस्या वाले स्थानों को लक्षित करके, आप डेटा प्राप्त करते हैं जो सर्वश्रेष्ठ स्थिति का प्रतिनिधित्व करता है, न कि औसत का।

2. संदूषकों को अपने फ़्लक्स परिवार के साथ सहसंबंधित करें

अपने असेंबली भागीदार के साथ मिलकर अपने विशिष्ट नो-क्लीन फ़्लक्स का वर्णन करें। हर फ़्लक्स परिवार एक अलग आयनिकSignature छोड़ता है। एक बेसलाइन IC टेस्ट चलाकर, आप यह स्थापित कर सकते हैं कि आपके प्रक्रिया के लिए एक “सामान्य” अवशेष प्रोफ़ाइल कैसी दिखती है। यह आपको बुद्धिमान सीमाएँ निर्धारित करने की अनुमति देता है। एक सामान्य “शून्य सहिष्णुता” नीति के बजाय, आप अपेक्षित कमजोर कार्बनिक एसिड के लिए विशिष्ट थ्रेशोल्ड सेट कर सकते हैं जबकि Chlorides जैसे हानिकारक, अप्रत्याशित आयनों के लिए लगभग शून्य सहिष्णुता बनाए रखते हैं।

3. प्रक्रिया जोखिम के आधार पर सामान्यीकरण करें, केवल क्षेत्र नहीं

अंतिम और सबसे महत्वपूर्ण कदम है माइक्रोग्राम प्रति वर्ग इंच के सरल शर्तों में संदूषण के बारे में सोचने से रुकना। यह मापदंड संदर्भ के बिना लगभग निरर्थक है। एक उच्च-वोल्टेज, महीन-पिच एनालॉग घटक के लिए आयॉनिक अवशेष के प्रति सहिष्णुता अनंत रूप से कम है बनाम एक कम-स्पीड डिजिटल लॉजिक सेक्शन।

एक मजबूत सफाई मानक के लिए कोई एक सार्वभौमिक सीमा नहीं है। इसके कई सीमाएं हैं, प्रत्येक सर्किट क्षेत्र के जोखिम प्रोफ़ाइल के आधार पर समान्यीकृत। 400V ऊर्जा आपूर्ति के आसपास का क्षेत्र 3.3V पुल-अप रेसिस्टर के आसपास के क्षेत्र की तुलना में कहीं अधिक स्वच्छता स्तर की आवश्यकता होती है। विद्युत जोखिम के साथ सफाई आवश्यकताओं का मानचित्रण करके, आप एक ऐसी विशिष्टता बनाते हैं जो सीधे फील्ड_failure को रोकता है।

प्रयोग में लाना: वास्तविक दुनिया की बाधाओं को पार करना

आधुनिक सफाई रणनीति पर संक्रमण केवल परीक्षण विधि बदलने से अधिक मांगता है; यह मानसिकता में बदलाव और एक व्यावहारिक दृष्टिकोण की भी आवश्यकता है।

मूल्य प्रश्न का समाधान: आईसी को एक निवेश के रूप में देखना

आईसी के प्रति पहली आपत्ति हमेशा लागत होती है। हाँ, एक आईसी परीक्षण एकल रोसे परीक्षण से महंगा है, लेकिन यह दृष्टिकोण दृष्टिहीन है। अपर्याप्त परीक्षण की सच्ची लागत आरएमए, वारंटी दावे, उत्पाद वापस बुलाने, और आपके ब्रांड की प्रतिष्ठा पर होने वाले नुकसान में मापी जाती है।

उत्पाद विकास के दौरान एक व्यापक आईसी प्रमाणीकरण कार्यक्रम की लागत—शायद कुछ हजार डॉलर—और एकल फील्ड विफलता विश्लेषण की लागत की तुलना करें, और वह भी एक व्यापक रीकॉल से दूर। आयन क्रोमैटोग्राफी खर्च नहीं है। यह आपके उत्पाद की दीर्घकालिक सफलता में सबसे उच्च रिटर्न निवेशों में से एक है।

अपने अनुबंध निर्माता को ROSE से आगे कैसे धकेलें

कئی अनुबंध निर्माता अपने विरासत ROSE परीक्षण उपकरण के साथ सहज हैं। अधिक कठोर विधि के लिए प्रयास करना एक सहकारी, डेटा-आधारित दृष्टिकोण की आवश्यकता है। छोटे शुरू करें। उत्पादन में हर बोर्ड के लिए IC की मांग करने की बजाय, इसे NPI के दौरान नमूना आधार पर निर्दिष्ट करें।

अपने सीएम को उन उच्च-जोखिम बोर्ड क्षेत्र के साफ़ नक्शे प्रदान करें जिन्हें आप परीक्षण करना चाहते हैं। इस लेख को उनके साथ साझा करें। बातचीत को भरोसे की कमी के रूप में नहीं, बल्कि एक अधिक विश्वसनीय उत्पाद बनाने के साझा संकल्प के रूप में फ्रेम करें। सर्वोत्तम विनिर्माण भागीदार अपनी प्रक्रिया बेहतर बनाने और अपनी क्षमता दिखाने का अवसर स्वीकार करेंगे। यदि वे विरोध करते हैं, तो यह संकेत हो सकता है कि उनके ‘गुणवत्ता’ की परिभाषा आपके साथ मेल नहीं खाती।