आपने संभवतः अपने हाथों में उस एकदम सही बोर्ड को पकड़ा है। यह एक्सप्रेस कुरियर से आया, सावधानीपूर्वक एंटी-स्टैटिक बबल रैप में पैक किया गया, इसमें आइसोप्रॉपाइल अल्कोहल और विजय की हल्की खुशबू थी।यह पहली कोशिश में बूट हुआ। एलईडी सही क्रम में झपक रहे थे। वोल्टेज रेलें 3.3V पर स्थिर थीं। आपने मंजूरी पत्र पर हस्ताक्षर किए, 5,000 यूनिट उत्पादन के लिए अनुमति दी, और सोचते हुए सो गए कि कठिन भाग खत्म हो चुका है।

छह हफ्ते बाद, आप एक गोदाम में खड़े हैं और मृत सूची की पालेट्स को देख रहे हैं। उत्पादन इकाइयाँ 15% की दर से विफल हो रही हैं। अनुबंध निर्माता (सीएम) आपके हस्ताक्षर पर ध्यान देते हैं, जो पहले लेख निरीक्षण (FAI) स्वीकृति को प्रदर्शित करता है, यह दावा करते हुए कि उन्होंने बिल्कुल वही बनाया है जो आपने मंजूरी दी थी। तकनीकी रूप से, वे सही हो सकते हैं। आपदा खराब डिज़ाइन से नहीं आई थी। यह साबित हुआ कि “गोल्डन सैंपल” एक झूठ था। संभवतः इसे मास्टर तकनीशियन ने हाथ से असेंबल किया था या पुनः संसाधित किया था, जो एक पिक-एंड-PLACE मशीन या कूलिंग रीफ्लो ओवन के झुकाव की भरपाई कर रहा था। सैंपल ने डिज़ाइन को साबित किया है। सकता था काम कर सकता था, लेकिन इसने यह साबित नहीं किया कि प्रक्रिया स्थिर थी।

चेकबॉक्स का झूठ

मानक उद्योग FAI रिपोर्ट एक प्रशासनिक ढाल है, न कि एक अभियांत्रिक उपकरण। यह आमतौर पर एक PDF के रूप में आता है जिसमें घटक डिज़ाइनकर्ताओं की सूची—R1, C4, U2—के साथ “पास” नामक चेकमार्क की एक श्रृंखला होती है। यह दस्तावेज़ आपको बिल्कुल भी कुछ नहीं बताता। एक चेकबॉक्स यह नहीं दिखाएगा कि एक कैपेसिटर तकनीकी रूप से सहिष्णुता के भीतर है लेकिन फेलियर के बहुत किनारे पर है। यह नहीं बतायेगा कि सोल्डर पेस्ट प्रिंटिंग आवश्यकतानुसार नहीं थी, लेकिन बस “पर्याप्त अच्छी” थी ताकि एक पावर-ऑन परीक्षण को पार कर सके। यह एक एनालॉग वास्तविकता का द्विआधारी सरलीकरण है।

जब आप एक द्विआधारी “पास/फेल” रिपोर्ट पर भरोसा करते हैं, तो आप एक ब्लैक बॉक्स स्वीकार करते हैं। आप विश्वास करते हैं कि विक्रेता की “पास” की परिभाषा आपके उत्पाद के लंबे समय तक जीवन यापन के साथ मेल खाती है। अक्सर, ऐसा नहीं होता। उपभोक्ता इलेक्ट्रॉनिक्स में, “पास” का अर्थ हो सकता है कि घटक मौजूद है और सोल्डर जॉइंट चमकदार है। लेकिन यदि आप मेडिकल IoT उपकरण या ऑटोमोटिव सेंसर बना रहे हैं, तो “चमकदार” कोई पैमाना नहीं है। आपको यह जानना है कि 10uF कैपेसिटर वास्तव में 10uF है या नहीं, या यदि यह एक सस्ता 8.2uF बदली है जो तापमान बढ़ने पर कम हो जाएगी और फेल हो जाएगी।

यहां आपूर्ति श्रृंखला की चिंता डेटा की मांग करनी चाहिए, केवल आश्वासन नहीं। यदि आप नकली हिस्सों या मौन प्रतिस्थापनों की चिंता कर रहे हैं—जो वर्तमान कमी की स्थिति में एक वैध भय है—तो एक चेकमार्क केवल एक सुरक्षा प्रदान करता है। केवल कच्चा डेटा स्वाप को प्रकट करता है।

सच्चाई ड्रिफ्ट में है

वास्तविक अभियांत्रिकी प्रमाणीकरण में मापे गए मान आवश्यक होते हैं। एक Bester पीसीबीए फाई रिपोर्ट मानक से भिन्न होती है क्योंकि यह निष्क्रिय मदों के लिए LCR मीटर से वास्तविक पैरामीट्रिक डेटा प्रदान करती है। यह भेदभाव सूक्ष्म लगता है, लेकिन यह एक प्रोटोटाइप को भाग्य से काम करने वाले से अलग करता है जो डिज़ाइन से काम करता है।

“साइलेंट कैप स्वैप” विवरण पर विचार करें। आप एक उच्च ग्रेड मुराटा कैपेसिटर निर्दिष्ट करते हैं जिसमें विशिष्ट समतुल्य श्रृंखला प्रतिरोध (ESR) होता है ताकि वह राइप्ल करंट को संभाल सके। सीएम, जो कमी का सामना कर रहा है, इसे एक सामान्य विकल्प के साथ बदलता है जिसमें समान संधारण है लेकिन दोगुना ESR है। एक मानक सततता जांच कहती है “पास।” डिवाइस चालू होता है। लेकिन राइप्ल करंट अधिक गर्मी उत्पन्न करता है, जिसे अंदर से बाहर तक तीन महीनों में बोर्ड को पकाकर रख देता है।

यदि आपके पास मापे गए मान होते, तो आप तुरंत ही स्वैप का फिंगरप्रिंट देख सकते थे। एक LCR मीटर पढ़ाई सिर्फ संधारित्र की पुष्टि नहीं करता; यह द्वितीयक विशेषताओं को भी प्रकट करता है जो घटक गुणवत्ता को परिभाषित करती हैं। जब आप 10k प्रतिरोधों की कतार देखते हैं जो ठीक 9.98k, 9.99k, और 10.01k मापते हैं, तो आप जानते हैं कि प्रक्रिया नियंत्रण में है। यदि आप उन्हें 9.5k, 10.5k, और 9.1k मापते देखते हैं, तो वे तकनीकी रूप से 5% टॉलरेंस के अंदर हैं, लेकिन विभिन्नता चिल्लाती है कि रील निम्न गुणवत्ता का है या मशीन फीडर अस्थिर है।

यह डेटा आपको बोर्ड के आने से पहले ही निर्णय लेने की अनुमति देता है। उच्च आवृत्ति RF डिजाइनों में, उदाहरण के लिए, मिलान नेटवर्क में इंडक्टेंस मान महत्वपूर्ण होते हैं। यदि FAI रिपोर्ट दिखाती है कि इंडक्टर्स स्थिरता सीमा के निचले सिरे पर पढ़ रहे हैं — मान लें, 1.8nH बजाय 2.0nH — तो आप हार्डवेयर खोले बिना अपने फर्मवेयर ट्रिम मानों को समायोजित कर सकते हैं। आप विफलता पर प्रतिक्रिया करना बंद कर देते हैं और एक ज्ञात चर के चारों ओर अभियांत्रिकी शुरू कर देते हैं।

अदृश्य सोल्डर जॉइंट

आधुनिक इलेक्ट्रॉनिक्स के लिए दृश्य निरीक्षण कार्यात्मक रूप से बेकार है। यदि आपका बोर्ड बॉल ग्रिड एरे (BGA) या क्वाड फ्लैट नो-लीड (QFN) पैकेज है, तो आप सबसे महत्वपूर्ण कनेक्शन नहीं देख सकते। वे घटक शरीर के नीचे छुपे होते हैं। एक माइक्रोस्कोप वाले तकनीशियन QFN का बाहरी फाइलेट निरीक्षण कर सकता है, लेकिन वे नीचे ग्राउंड पैड नहीं देख सकते, जो थर्मल डिसिपेशन का जिम्मेदार है।

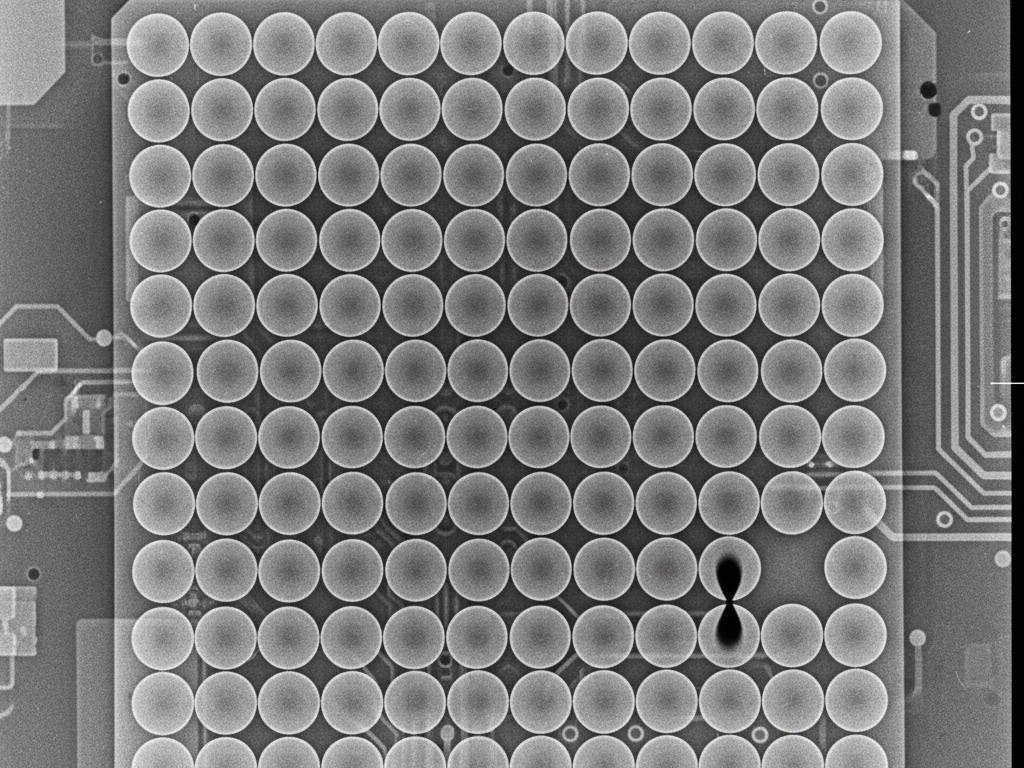

आपको एक्स-रे पारदर्शिता की मांग करनी होगी। इसके बिना, आप रिफ्लो प्रोफ़ाइल पर जुआ खेल रहे हैं। BGA में एक सामान्य दोष “हेड-इन-पिल्लो” विफलता है, जहां सोल्डर बॉल विकृत हो जाता है लेकिन पूरी तरह से पेस्ट के साथ मेल नहीं खाता। विद्युत रूप से, यह प्रथम लेख परिक्षण के लिए संपर्क कर सकता है। लेकिन थर्मल साइक्लिंग—डिवाइस को चालू और बंद करने के कई बार—के बाद, जॉइन टूट जाती है और बोर्ड मर जाता है। यह उन पागलपन “अंतराल विफलताओं” की जड़ है जो फील्ड यूनिट्स को परेशान करती हैं, जहां एक डिवाइस तब तक काम करता है जब तक आप उसे टैप करें या गर्म करें।

एक उचित FAI रिपोर्ट में स्वचालित एक्स-रे निरीक्षण छवियां शामिल हैं और, महत्वपूर्ण रूप से, वायर्ड प्रतिशत डेटा। IPC-A-610 मानक कुछ वायर्डिंग की अनुमति देता है (सोल्डर में गैस बुलबुले)—आमतौर पर 25% तक, वर्ग के आधार पर। आपको शून्य वायर्ड की आवश्यकता नहीं है; भौतिकी शायद ही कभी पूर्णता की अनुमति देती है। लेकिन आपको यह जानना जरूरी है कि आप 5% पर हैं या 24% पर। यदि रिपोर्ट दिखाती है कि आपके मुख्य FPGA पर 22% वायर्डिंग है, तो वह बोर्ड एक टाइम बम है, भले ही वह कार्यात्मक परीक्षण पास कर गया हो। एक्स-रे छवियां “ब्लैक बॉक्स” प्रक्रिया को एक मात्रात्मक जोखिम मूल्यांकन में बदल देती हैं।

मशीन को मान्य करना, हाथ को नहीं

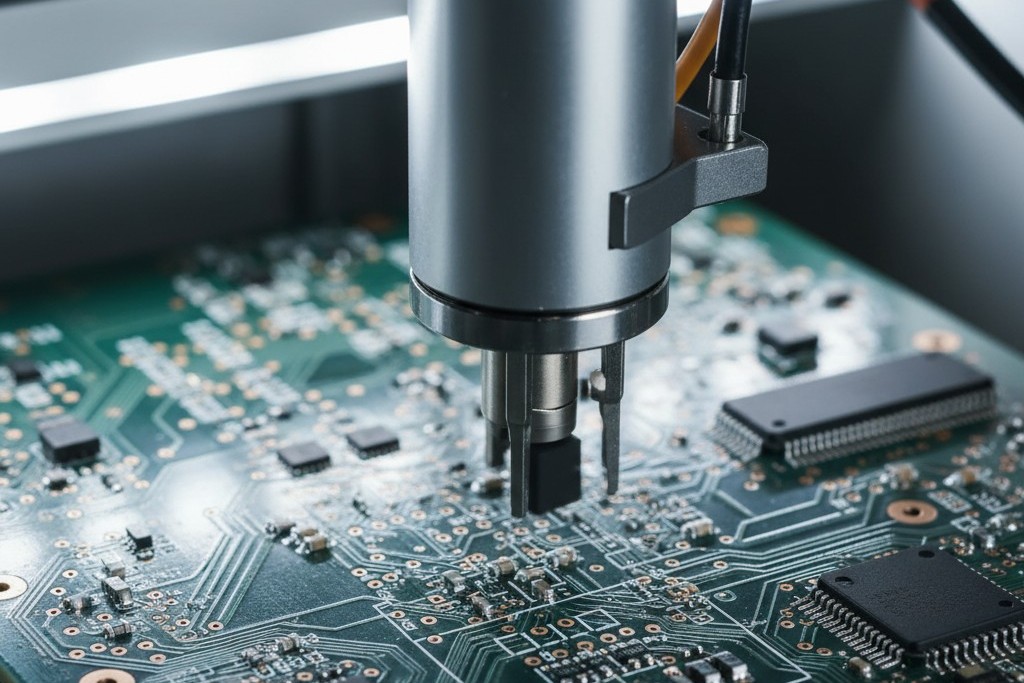

पहली आर्टिकल निरीक्षण का अंतिम लक्ष्य यह नहीं है कि एक बोर्ड काम करता है। यह जांचने का है कि मशीन यह मशीन बिना मानव हस्तक्षेप के 5,000 बना सकती है। “गोल्डन सैंपल” जाल इसलिए काम करता है क्योंकि एक कुशल व्यक्ति एक मशीन की गलतियों को एक ही यूनिट पर ठीक कर सकता है। वे एक टॉम्बस्टोन 0402 रेसिस्टर को हैंड-ट्वीक कर सकते हैं, ठंडा जॉइन्ट रैफ्लो करने के लिए हॉट एयर स्टेशन का उपयोग कर सकते हैं, और फ्लक्स रेसिड्यू को साफ कर सकते हैं जब तक कि यह परफेक्ट न दिखे।

आपको मशीन प्लेसमेंट का कच्चा साक्ष्य देखना चाहिए। ऐसी फोटो खोजें जो पुंज स्थान के सापेक्ष घटक संरेखण को दिखाए। पहले रीफ्लो, या उच्च-गुणाक्रमित स्वचालित ऑप्टिकल निरीक्षण (AOI) छवियाँ। यदि भाग लगातार 10 डिग्री बाएँ झुके हुए हैं, तो पिक-एंड-Place मशीन डगमगा रही है। एक मानवीय उन्हें नमूने के लिए वापस स्थान पर मार सकता है, लेकिन मशीन ऐसा उत्पादन रन के लिए नहीं करेगी।

जब आप FAI की समीक्षा करते हैं, तो आप प्रक्रिया का ऑडिट कर रहे हैं। आप प्रमाण की तलाश में हैं कि रील टेप सही ढंग से लोड किया गया था, कि नोजल का आकार पैकेज के लिए उपयुक्त था, और कि रिफ्लो ओवन के क्षेत्र तापमान प्रोफ़ाइल से मेल खाते थे। यदि विक्रेता मशीन ने काम किया इसका डेटा प्रदान करने में असमर्थ है, तो मान लें कि नमूना हाथ से बनाया गया था।

इंजीनियरिंग प्राक्टिविटी

यदि आप यह पढ़ रहे हैं, तो आप पहले ही जानते हैं कि संक्षेपाक्षर FAI का मतलब क्या है। जो महत्वपूर्ण है वह है

FAI रिपोर्ट को एक डिबगिंग टूल के रूप में मानें, न कि एक शिपिंग दस्तावेज़। जब आप एक Bester PCBA रिपोर्ट प्राप्त करते हैं जिसमें माप मान, एक्स-रे घनत्व नक्शे, और उच्च-रिज़ोल्यूशन प्लेसमेंट फ़ोटो शामिल हैं, तो आप अपनी पूरी भविष्य की उत्पादन रन के स्वास्थ्य मेट्रिक्स कर रहे हैं। उस डेटा का उपयोग अपने टोलरेंस को सख्त करने, अपने थर्मल प्रबंधन को समायोजित करने, या उस घटक विक्रेता को अयोग्य घोषित करने के लिए करें जो आउट-ऑफ-स्पेक पार्ट्स भेज रहा है। एक PDF का विश्लेषण करने का खर्च मिनटों में होता है; 5,000 यूनिट्स को फिर से काम करने का खर्च करियर-खराब करने वाला हो सकता है।