एक अनुरूप कोट भरोसेमंदि जीत की तरह दिख सकता है जबकि यह शेड्यूल खतरे की तरह व्यवहार कर रहा हो। पारंपरिक विफलता मोड नाटकीय नहीं है: बोर्ड “सुरक्षित” रूप से आते हैं, फिर ICT उपज गिर जाती है क्योंकि पोगो पिन्स पतली फिल्म के माध्यम से धातु-से-धातु संपर्क बनाना बंद कर देते हैं, जिसकी कोई परवाह नहीं करता था।

एक औद्योगिक सेंसर निर्माण (Q3 2021) में, यूवी ट्रेसर के साथ एक्रिलिक का व्यापक रूप से उपयोग किया गया था। झूठे-फेल जो पहले लगभग ~1–2% पर बैठे थे, वे लगभग ~11% तक पहुंच गए जब तक कि परीक्षण पैड श्रृंखला को स्पष्ट रूप से मास्क नहीं किया गया। लगभग 500 यूनिट की लॉट पर, छुपी हुई लागत कोटिंग स्वयं नहीं थी। यह पुनः परीक्षण लूप था—प्रति यूनिट लगभग ~6 अतिरिक्त मिनट—साथ ही शिपिंग तिथि को वापस लाने के लिए आवश्यक सप्ताहांत का काम।

वह कहानी वास्तव में एक्रिलिक बनाम यूरिथेन के बारे में नहीं है। यह इस बारे में है कि कैसे एक प्रक्रिया चरण परीक्षण पहुंच के भौतिकी को बदल देता है। 365 एनएम यूवी निरीक्षण प्रकाश के तहत, पैड उसी तरह चमकते थे जैसे बोर्ड का बाकी हिस्सा, जो कहने का शिष्ट तरीका है कि “जिस चीज़ को बेयर मेटल होना चाहिए, वह नहीं है।” एक बार ऐसा हो जाने पर, हर कोई समय बर्बाद करता है फिक्स्चर, फर्मवेयर, ऑपरेटर, और “रैंडमनेस” को दोष देने में, क्योंकि बोर्ड अभी भी अच्छा दिखता है।

एक सरल थीसिस है जो टीमों को उस खाई से बाहर रखता है: केमिस्ट्री पर बहस करने से पहले की-आउट्स (पैड, कनेक्टर, RF क्षेत्र) को परिभाषित करें; मोटाई को एक चर के रूप में मानें जिसे आप नियंत्रित करते हैं; और सत्यापन साक्ष्यों पर जोर दें। फिर, एक पुनः कार्य योजना जोड़ें जिसमें मान लिया गया हो कि भविष्य में ECOs और मरम्मतें होंगी—क्योंकि होंगी।

जाल: "सुरक्षा" जो बोर्ड को तोड़ देता है, उसे निदान करने की आवश्यकता है

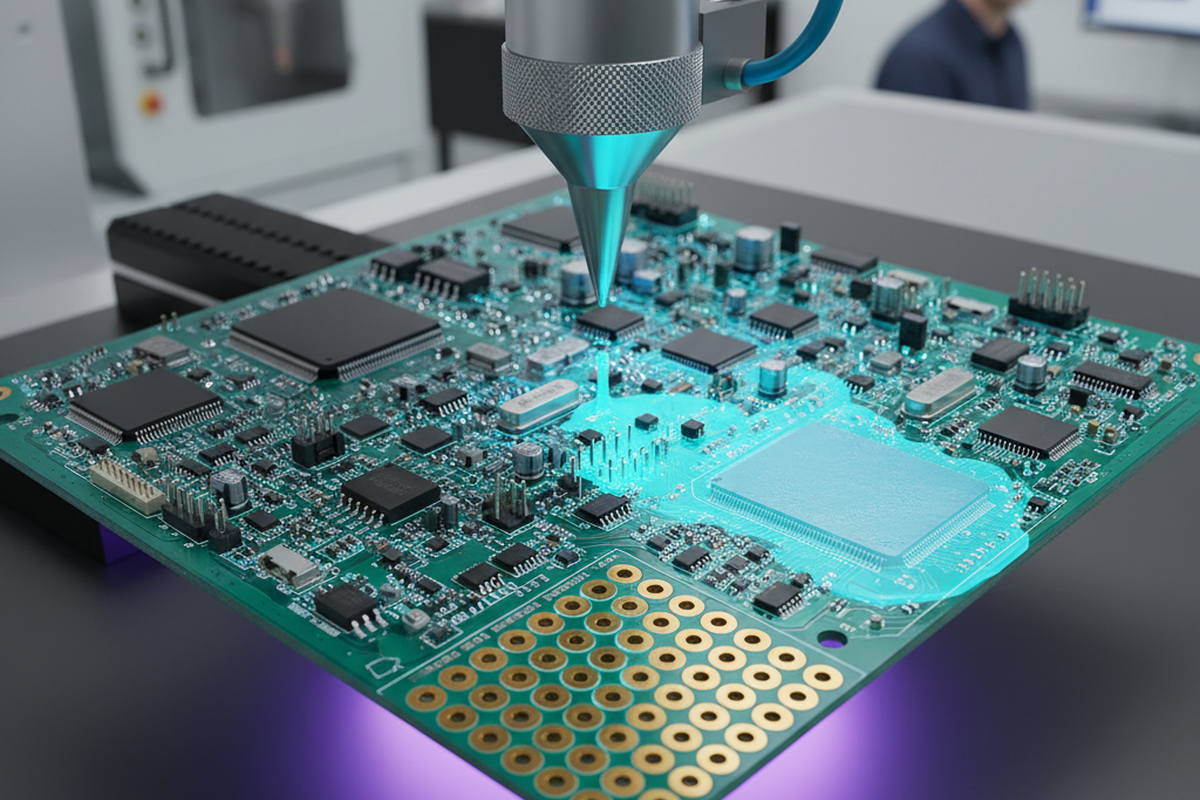

चयनात्मक कोटिंग अक्सर एक विश्वसनीयता विशेषता के रूप में दर्शाई जाती है, जैसे कि एक स्टिकर जो कहता है "रग्ड"। वह आराम की कहानी महंगी है। डाउनस्ट्रीम दर्द उस जगह दिखता है जहां लोग बोर्ड को छूते हैं: बेड-ऑफ-नाइल्स एरेज़, डिबग हेडर, बोर्ड-टू-बोर्ड कनेक्टर्स, RF फीड क्षेत्र, और रीवर्क बेंच।

एक कोटिंग चरण जो उन टचपॉइंट्स को अविश्वसनीय बनाता है, केवल घर्षण नहीं बढ़ाता; यह झूठा डेटा भी बनाता है। एक कोटेड टेस्ट पैड एक अच्छे सोल्डर जॉइन्ट को ICT ओपन में बदल सकता है, और अब निर्माण भूतों का पीछा कर रहा है। एक कनेक्टर कैविटी जिसमें cured सामग्री का छोटा मेनिस्कस है, बेंच पर पूरी तरह से व्यवहार कर सकता है फिर भी कंपन और थर्मल साइकिल के बाद फेल हो सकता है। यह बिल्कुल वही लक्षण है जिसे गलत लेबल किया जाता है जैसे "फर्मवेयर" या "इंटरमिटेंट हार्नेस"।

यदि असली सवाल है "क्या कोटिंग ICT को खराब कर देगी?", तो उस अंतर्ज्ञान पर भरोसा करें। यह निश्चित रूप से होगा यदि परीक्षण पहुंच को एक मौखिक समझौते के रूप में माना जाता है बजाय आवश्यकताओं के साथ एक keep-out मानचित्र और सत्यापन के। गैर-वार्तालापीय कदम है स्पष्ट रूप से कहना "TP1–TP24 पर कोई कोट नहीं" (या जो भी परीक्षण एरे हो) और फिर इसे साबित करना—यदि संभव हो तो UV के तहत, या एक परिभाषित विकल्प के साथ। यह तर्कहीनता नहीं है; यह परीक्षण रणनीति है।

मुख्यधारा का दावा है कि अधिक कवरेज का मतलब अधिक विश्वसनीयता है। रेड-टीम का दृष्टिकोण है कि बिना सत्यापित कवरेज अक्सर भरोसेमंदता के बराबर होता है कम विश्वसनीयता, क्योंकि यह कनेक्टर विकिंग, फंसी हुई संदूषण, और निदान योग्यता के नुकसान की संभावना बढ़ाता है, जबकि असली कमजोरियों (छाया वाले किनारे, कम-ऊंचाई वाले घटक क्षेत्र) को अनदेखा करता है। सही फ्रेमिंग है: keep-outs + नियंत्रित मोटाई + सत्यापन + स्थानीय रीवर्कयोग्यता।

पवित्र Keep-Outs को परिभाषित करें इससे पहले कि रसायन विज्ञान पर बहस करें

एक व्यावहारिक तरीका शुरू करने का है डाउनस्ट्रीम टचपॉइंट्स की सूची बनाना मानते हुए कि वे ग्राहक हैं जिनके पास वीटो शक्ति है: ICT/बेड-ऑफ-नेल्स, कार्यात्मक परीक्षण, डिबग प्रोबिंग, फील्ड सर्विस, और ECO रीवर्क। प्रत्येक टचपॉइंट का एक विफलता मोड होता है जो कोटिंग्स ट्रिगर कर सकते हैं। पोगो पिन्स को बेज़ मेटल की आवश्यकता होती है। डिबग प्रोब्स को स्थिर पैड्स की आवश्यकता होती है जो टेक्निशियन को दो बार छूने पर फटें नहीं। फील्ड सर्विस को कनेक्टर्स की आवश्यकता होती है जो कुछ थर्मल साइकिल के बाद “इंटरमिटेंट” में न डूबें। रीवर्क को ऐसी पहुंच की आवश्यकता होती है जो केवल कॉपर देखने के लिए एक घंटे तक स्क्रैपिंग की आवश्यकता न हो।

यह सूची समझाती है कि क्यों “मास्क कनेक्टर्स” एक स्पेक के रूप में असफल होते हैं। कनेक्टर्स तीन-आयामी वस्तुएं हैं जिनमें गुहाएँ, कैपिलरी पथ, और मेल खाने वाली सतहें होती हैं। कई RMA चक्रों (2018–2019) में, यूनिट्स को “बूट नहीं करेगा” टैग के साथ वापस किया गया था लेकिन वे वाइब्रेशन और थर्मल साइकिल के दौरान ठीक व्यवहार कर रहे थे जब संपर्क प्रतिरोध को किनारे पर धकेला गया। मूल कारण था कॉन्फॉर्मल कोट वीकिंग बोर्ड-टू-बोर्ड कनेक्टर गुहाएँ में—इतना सूक्ष्म कि सही कोण, सही प्रकाश के बिना स्पष्ट नहीं था। फुटप्रिंट के पास टेप को मास्किंग माना गया था; यह नहीं था।

जिस सुधारात्मक कार्रवाई ने दिशा बदल दी, वह भौतिक बहिष्कार था: कोटिंग के दौरान मेल खाने वाले कैप्स या प्लग्स, साथ ही एक कठोर Keep-Out सीमा जिसे ऑपरेटर नहीं समझ सकते थे। यह भी एक सत्यापन आवश्यक है: कनेक्टर गुहाओं का निरीक्षण UV के तहत कोण पर करें, सीधे नीचे देखने से नहीं।

RF क्षेत्र भी वह क्षेत्र है जहां कोटिंग “सुंदर” हो सकती है और फिर भी गलत हो सकती है। 2019 में, एक टेलीमेट्री उत्पाद ने VSWR में बदलाव देखा और चैंबर A/B में रेंज लगभग ~20–30% गिर गई जब यूरेथेन को RF कैन परिधि और एंटेना फीड क्षेत्र के आसपास लगाया गया। समाधान कोटिंग के खिलाफ नैतिक रुख नहीं था; यह एक RF Keep-Out Zone था जिसे ड्राइंग पर सीमा के रूप में परिभाषित किया गया था, फिर उसी लॉट से कोटेड और अनकोटेड नमूनों की तुलना करके मान्य किया गया। कोटिंग डिट्यून कर सकती है। कभी-कभी नहीं। एकमात्र ईमानदार उत्तर है कि इसे एक चर के रूप में माना जाए और उस ज्यामिति, उस आवृत्ति पर इसे साबित किया जाए।

परीक्षण पैड, कनेक्टर, और RF क्षेत्र पवित्र हैं। बाकी सब पर बहस की जा सकती है।

और “सील किए गए रहस्यमय बोर्ड” मजबूत नहीं होते। वे बस शांत रहते हैं जब तक कि वे नहीं होते।

मोटाई और कवरेज: छुपे हुए चर

काफी कोटिंग की बातचीत रसायन नामों में रुक जाती है क्योंकि रसायनशास्त्र एक निर्णायक विकल्प लगता है। व्यावहारिक रूप से, दो चर अधिक वास्तविक दुनिया की पीड़ा का कारण बनते हैं: कोटिंग कहाँ समाप्त होती है, और यह कहाँ मोटी है जहाँ यह महत्वपूर्ण है। “शाइन आने तक स्प्रे करें” एक अनुष्ठान है, न कि नियंत्रण योजना। चमक का संबंध ऊँचे हिस्सों, तेज किनारों, या छायादार क्षेत्रों के नीचे कवरेज से नहीं है।

छाया बनाना भौतिक है। ऊँचे इलेक्ट्रोलाइटिक्स, हीट सिंक्स, मिज़ानाइन कनेक्टर, और यहां तक कि स्टैंडऑफ़ स्प्रे-एंगल अवरोध बनाते हैं। बोर्ड एक दृश्य से समान रूप से चमकदार दिख सकता है और फिर भी एक अनदेखी जंग शुरू होने वाली रेखा हो सकती है जो आप कभी नहीं देखते। इसलिए लक्षित मोटाई खिड़की महत्वपूर्ण है: यह प्रक्रिया को दोहराने योग्य और निरीक्षण योग्य बनाती है, और यह पुनः कार्य को ध्वस्तीकरण परियोजना बनने से रोकती है। वास्तविक संख्या सार्वभौमिक नहीं है—मोटाई खिड़कियाँ रसायन, बोर्ड ज्यामिति, और विफलता मोड के अनुसार भिन्न होती हैं—इसलिए सुरक्षित स्थिति यह है कि विशिष्ट निर्माण के लिए एक लक्ष्य निर्धारित करें और इसकी पुष्टि करें बजाय इसके कि हर असेंबली पर एक ही स्पेसिफिकेशन फिट हो।

सत्यापन “हमने कोटिंग की” और “हमारे पास एक कोटिंग प्रक्रिया है” के बीच विभाजक है। एक विक्रेता ने एक बार 100% कवरेज का दावा किया था, और ट्रेसर के साथ 365 एनएम यूवी निरीक्षण के तहत, सच्चाई तुरंत सामने आ गई: ऊँचे घटकों और मिज़ानाइन कनेक्टर के नीचे छाया बनाना। यह उस स्थान के साथ असहज रूप से मेल खाता था जहाँ जंग शुरू हुई थी। यह असमानता असामान्य नहीं है; यह तब होता है जब स्वीकृति उपस्थिति पर आधारित होती है बजाय सबूत के। लॉट ट्रैवलर पर प्रत्येक पैनल पर पूर्व/बाद यूवी छवियों की आवश्यकता नहीं है, लेकिन यह मास्किंग स्लिप्स को जल्दी पकड़ लेता है—2023 के एक रन में दो—पहले कि वे फील्ड की कहानियों में बदल जाएं।

यहां एक आवर्ती निकटतम मांग है: “हमें पूरी कवरेज चाहिए।” आमतौर पर यह वाक्यांश तकनीकी टोपी पहने डर होता है क्योंकि पर्यावरण विशिष्ट अस्पष्ट है (“आर्द्रता,” “बाहरी,” “औद्योगिक”) और टीम निश्चितता चाहती है। उस आवश्यकता का बेहतर संस्करण है: तय करें कि क्या सुरक्षित करना है (किनारे, विशिष्ट उच्च-प्रतिरोध क्षेत्र, उजागर तांबे की विशेषताएँ), तय करें कि क्या पहुंच योग्य रहना चाहिए (टेस्ट पैड, कनेक्टर, RF), और तय करें कि कवरेज कैसे साबित किया जाएगा (यूवी साक्ष्य, गवाह पैनल, या प्रक्रिया कूपन) एक पायलट लॉट पर स्केलिंग से पहले। बिना सबूत के पूरी कवरेज सिर्फ पूर्ण विश्वास है।

पुनः कार्य: वह भाग जिसे हर कोई न होने का दिखावा करता है

पुनः कार्य कोई नैतिक विफलता नहीं है। यह उत्पादन की वास्तविकता है, विशेष रूप से उच्च-मिश्रण वातावरण में और किसी भी प्रोग्राम में जहां ECOs निर्माण शुरू होने के बाद आते हैं। 2022 में, एक ECO ने लगभग ~120 बोर्डों के निर्माण के बाद पावर स्टेज को हिट किया। बोर्डों को सामान्य से अधिक कठोर रसायनशास्त्र के साथ कोट किया गया था क्योंकि किसी ने आर्द्रता को लेकर घबराहट की थी, और पुनः कार्य बेंच समय की बर्बादी बन गया। माइक्रोस्कोप के नीचे, एक वरिष्ठ तकनीशियन ने घंटों तक सोल्डर मास्क को उठाए बिना MOSFETs और गेट रेसिस्टर के आसपास कोटिंग हटा दी। कार्य लॉग ने लागत को स्पष्ट कर दिया: यूरेथेन-कोटेड बोर्ड्स को एक्रिलिक की तुलना में ~2–3 गुना अधिक पुनः कार्य समय लग सकता है जब घटक प्रतिस्थापन आवश्यक हो। अधिकांश समय सोल्डरिंग का नहीं है—यह नियंत्रित हटाने का है।

यदि प्रश्न है “क्या हम कॉन्फॉर्मल कोटिंग वाले PCB को पुनः कार्य कर सकते हैं?”, तो व्यावहारिक उत्तर है: केवल तभी जब योजना बताए कि कैसे। न्यूनतम व्यवहार्य पुनः कार्य योजना है: स्थानीय हटाना, मरम्मत, स्थानीय पुनः कोटिंग, और पुनः सत्यापन (फिर से, यदि योजना में है तो यूवी, या सहमत विकल्प)। यह योजना ट्रैवलर में एक परिभाषित कदम के रूप में होनी चाहिए, न कि जनजातीय ज्ञान के रूप में। इसके बिना, एक छोटा दोष स्क्रैप बन जाता है, और एक देर से ECO एक प्रोग्राम-स्तरीय संकट बन जाता है।

हीरोइक पुनः कार्य एक डिज़ाइन और प्रक्रिया की विफलता है, न कि एक बैज।

उपयोगी परिवर्तन यह है कि पुनः कार्यक्षमता ऊपर से चुने गए खिड़कियों और रख-रखाव से बनती है। यदि कोटिंग की सीमाएँ जानबूझकर और दोहराने योग्य हैं, तो बोर्ड अच्छी तरह से सुरक्षित और सेवा योग्य हो सकता है।

न्यूनतम व्यवहार्य विशिष्टता: कोटिंग हाउस को क्या देना है (और क्या वापस माँगनी है)

सबसे तेज़ तरीका यह जानने का कि कोटिंग सेवा प्रक्रिया भागीदार है या स्प्रे बूथ, उनके प्रश्नों की दिशा है। एक सक्षम विक्रेता केवल यह नहीं पूछेगा “आप कौन सी कोटिंग चाहते हैं?” वे पूछेंगे: “कोटिंग के बाद किन नेट्स को अभी भी छूने की आवश्यकता है?” यह फ्रेमिंग बातचीत को फिर से परीक्षण पैड, कनेक्टर, RF, और पुनः कार्य पर ले आती है—बिलकुल उन्हीं स्थानों पर जो डाउनस्ट्रीम लागत बनाते हैं।

एक न्यूनतम विशिष्टता लंबी होने की आवश्यकता नहीं है। इसे स्पष्ट होना चाहिए कि कार्यशाला पर क्या सत्य होना चाहिए। एक एक-पृष्ठ का मास्किंग आरेख जिसमें रख-रखाव, अनुमत ओवरलैप, मोटाई लक्ष्य खिड़की, और निरीक्षण बिंदु शामिल हैं, विक्रेता की बातचीत को काफी कम कर सकता है (2024 के एक पैटर्न में ~10 ईमेल प्रति ECO से ~2 तक), क्योंकि यह व्याख्या को हटा देता है। मानक कॉलआउट जैसे “पैड TP1–TP24 पर कोई कोटिंग नहीं; पैड किनारे से 0.5 मिमी डैम” फालतू नहीं हैं; ये क्रिपिंग कोट को रोकते हैं जो पोगो विश्वसनीयता को नुकसान पहुंचाता है।

यहां वह “न्यूनतम व्यवहार्य स्पेक” कैसा दिखता है, विक्रेता-समक्ष प्रश्नों और स्वीकृति आवश्यकताओं के रूप में (सिद्धांत पर कम, सबूत पर अधिक):

- रोक-टोक: टेस्ट पैड, डिबग हेडर (SWD/JTAG), और किसी भी बेड-ऑफ-नेल्स एरे के लिए स्पष्ट रोक-टोक कहाँ हैं, और ऑपरेटर उन्हें कैसे लागू करेगा (टेप, डॉट्स, बूट्स, कैप्स)?

- कनेक्टर्स: मास्किंग विधि क्या है? फुटप्रिंट के पास टेप, या भौतिक कैप्स/प्लग जो खांचे और मेल खाने वाली सतहों को अवरुद्ध करते हैं?

- RF: रोक-टोक सीमा क्या है (माइक्रोस्ट्रिप, एंटेना फीड, SMA लॉन्च क्षेत्र), और इसे प्रिंट या मास्किंग मानचित्र पर कैसे दर्शाया गया है?

- मोटाई: इस निर्माण के लिए लक्षित मोटाई विंडो क्या है, और इस बोर्ड ज्यामिति पर इसे सत्यापित करने के लिए कौन से स्थान जांच या साक्ष्य विशेषताएँ हैं?

- सत्यापन: क्या यह 365 एनएम पर UV ट्रेसर निरीक्षण है जिसमें परिभाषित देखने के कोण हैं? यदि ट्रेसर प्रतिबंधित है, तो किस प्रतिस्थापन साक्ष्य का उपयोग किया जाता है (साक्ष्य पैनल, प्रक्रिया कूपन, नियंत्रित स्प्रे पैरामीटर)?

- कवरेज परिभाषा: “100% कवरेज” का संचालनात्मक अर्थ क्या है? कौन से चेहरे, कौन से किनारे, और छाया क्षेत्र कैसे संबोधित किए जाते हैं (स्प्रे पथ, फिक्स्चरिंग, कई कोण)?

- डिलिवरेबल्स: कौन से यात्री कलाकृतियाँ वापस दी जाएंगी (प्रत्येक पैनल के अनुसार UV फ़ोटो, साइनऑफ़, और कोई भी गैर-अनुरूपता नोट्स)?

- पुनःकार्य: स्थानीय रूप से असेंबली को स्क्रैप किए बिना हटाने/रीकोटिंग/पुनः सत्यापन करने की प्रक्रिया क्या है?

- ऑडिट: लेबल क्षेत्रों, परीक्षण फिडुक्शियल्स, या मास्क किए गए साक्ष्य विशेषताओं के आसपास स्पष्ट अपवाद क्या हैं जो प्राप्त निरीक्षण ऑडिट मास्किंग अनुशासन को जल्दी से पकड़ने देते हैं?

यदि ये प्रश्न परेशान करने वाले लगते हैं, तो यही बात है। वे विक्रेता को प्रक्रिया नियंत्रण दिखाने के लिए मजबूर करते हैं बजाय इसके कि वे “पूर्ण रूप से सुरक्षित” होने का वादा करें।

सत्यापन कलाकृतियां ट्रैवलर में होनी चाहिए, ईमेल थ्रेड में नहीं। पैनल-स्तर की तस्वीरें (यदि लागू हो तो यूवी) और परिभाषित साइनऑफ बिंदु आवश्यक हैं, जो वास्तविक मास्किंग स्लिप्स को शिपमेंट से पहले पकड़ते हैं। यह एक फीडबैक लूप भी बनाता है जो FA और सुधारात्मक कार्रवाइयों को ठोस बनाता है: “यह सीमा हिल गई,” “यह कैप गायब था,” “यह शैडो जोन हिट नहीं हुआ,” बजाय अस्पष्ट दोषारोपण के।

एक और अनिश्चितता को स्वीकार करना होगा: यूवी ट्रेसर वरीयता प्राप्त है क्योंकि यह तेज़ और अस्पष्ट है, लेकिन यह सार्वभौमिक नहीं है। कुछ कोटिंग्स या अनुपालन प्रतिबंध ट्रेसर के उपयोग को सीमित कर सकते हैं। इससे सत्यापन की आवश्यकता नहीं हटती; यह विधि को बदल देता है। साक्ष्य पैनल, प्रक्रिया कूपन, और नियंत्रित स्प्रे पैरामीटर डाक्यूमेंटेशन विकल्प के रूप में काम करते हैं, और स्पेक को उस विकल्प का स्पष्ट नाम देना चाहिए बजाय चुपके से उम्मीद करने के।

जब ब्लैंकेट कोटिंग वास्तव में जीतती है (और आप अभी भी कीमत चुकाते हैं)

ऐसे वातावरण होते हैं जहां व्यापक कवरेज उचित है: सतत संघनन, अत्यधिक जंग का सामना जैसे नमक कोहरे प्रोफाइल (टीम IEC 60068 परिवारों का संदर्भ ले सकते हैं), और ऐसे मामले जहां उत्पाद डिज़ाइन के अनुसार गैर-सेवायोग्य है (सील्ड मॉड्यूल, कोई फील्ड मरम्मत नहीं) और देयता अधिक है। उन परिदृश्यों में, “डिफ़ॉल्ट रूप से चयनित” झुक सकता है क्योंकि जंग या रिसाव का नुकसान कम पहुंच के नुकसान से बड़ा है।

लेकिन ब्लैंकेट कोटिंग को सत्यापन में छूट नहीं मिलती। यदि बोर्ड का परीक्षण योग्य होना चाहिए, तो परीक्षण पहुंच को उत्पाद में डिज़ाइन करना होगा (ब्रेकआउट्स, परीक्षण विंडोज, विपरीत पक्ष पर नाखूनों का बिस्तर, संरक्षित पोगो विंडोज़) और फिर इसे लागू करना चाहिए। यदि बोर्ड की सेवा नहीं करनी है, तो विनिर्माण परीक्षण रणनीति इतनी मजबूत होनी चाहिए कि डाउनस्ट्रीम पहुंच के नुकसान की भरपाई कर सके, क्योंकि एक बार सील होने के बाद, डीबगिंग लोककथाओं बन जाती है।

अधिकतम-मिनिमम फ्रेमिंग मदद करता है: सबसे बड़े अपरिवर्तनीय जोखिमों को पहले कम करें। अपरिवर्तनीय जोखिमों में शामिल हैं “इसे परीक्षण नहीं कर सकते,” “इसे पुनः काम नहीं कर सकते,” और “उस किनारे पर कवरेज साबित नहीं कर सकते जो वास्तव में जंग खा रहा है।” यदि ब्लैंकेट कोटिंग अनिवार्य है, तो इसे एक प्रक्रिया की तरह मानें जिसे अधिक सख्त सत्यापन की आवश्यकता है, न कि मास्किंग के बारे में सोचने से रोकने का कारण। गंभीर वातावरण में भी, कनेक्टर और RF क्षेत्र अक्सर विशिष्ट मामले रहते हैं जिन्हें स्पष्ट रूप से बाहर किया जाना चाहिए या निर्माता मार्गदर्शन के अनुरूप नियंत्रित हैं।

स्वयं क्षेत्र का वातावरण अक्सर सबसे अनिश्चित इनपुट होता है। “आर्द्रता” का मतलब हो सकता है कि कभी-कभी संघनन, वॉशडाउन, नमक का संपर्क, या पिछले प्रोग्राम से कॉपी किया गया ग्राहक आवश्यकता। इसका समाधान शब्दों का अनुवाद करना है परिदृश्यों और पास/फेल साक्ष्यों में, फिर उन परिदृश्यों के खिलाफ साबित किए जा सकने वाले कवरेज का चयन करें।

एक संक्षिप्त चेकलिस्ट जो महंगे असफलताओं को रोकती है

- पहले की परिभाषा करें: टेस्ट पैड/ICT एरे, डिबग हेडर, कनेक्टर, RF फीड और एंटेना क्षेत्रों का परीक्षण करें।

- कनेक्टर अपवर्जन को भौतिक बनाएं: कैप्स/प्लग्स कैविटीज़ और मेल खाने वाली सतहों के लिए, टेप नहीं “कनेक्टर के पास।”

- पेपर पर keep-outs रखें: एक-पृष्ठ मास्किंग मानचित्र जिसमें सीमाएँ और कुछ अस्पष्ट कॉलआउट (जैसे, पैड किनारों से बांध) हो।

- मोटाई को एक नियंत्रित चर के रूप में मानें: एक लक्ष्य विंडो सेट करें और इसे इस बोर्ड ज्यामिति पर सत्यापित करें (स्पॉट चेक, गवाह विशेषताएँ, या कूपन)।

- एक सत्यापन विधि चुनें और इसे लिखें: 365 एनएम यूवी निरीक्षण ट्रेसर और परिभाषित देखने के कोणों के साथ, या यदि ट्रेसर प्रतिबंधित है तो एक स्पष्ट विकल्प।

- सबूत कलाकृतियों की आवश्यकता है: पैनल-स्तर की तस्वीरें (पहले/बाद में), यात्री साइनऑफ़, और मानचित्र से जुड़ी गैर-अनुरूपता नोट्स।

- छाया योजना बनाएं: स्प्रे पथ/फिक्सिंग निर्दिष्ट करें ताकि ऊँचे भागों और कनेक्टर के नीचे क्षेत्रों का समाधान किया जाए, न कि मान लिया जाए।

- रिवर्क लूप को यात्री में लिखें: स्थानीय हटाना, मरम्मत, स्थानीय पुनः कोटिंग, पुनः सत्यापन।

- एक ऑडिट लूप के साथ एक पायलट लॉट चलाएँ: कोटेड बनाम अनकोटेड (या मास्क्ड बनाम अनमास्क्ड) तुलना जहां जोखिम सबसे अधिक हो।

- रसायन विज्ञान को उसकी लेन में रखें: पर्यावरण के आधार पर रसायन विज्ञान का चयन करें और वास्तविकता को पुनः कार्य करें, लेकिन इसे मास्किंग अनुशासन और सबूत को बदलने न दें।

सामान्य रेखा सरल है: चयनात्मक कोटिंग जिसे सत्यापित किया गया है, आमतौर पर विश्वसनीयता कदम है क्योंकि यह उस चीज़ की रक्षा करता है जिसे सुरक्षा की आवश्यकता है, जबकि परीक्षण, निदान, और मरम्मत की क्षमता को बनाए रखता है। जो लागतें कार्यक्रमों को नष्ट करती हैं, वे शायद ही कोटिंग सामग्री की लागत से आती हैं; वे खोए हुए परीक्षण कवरेज, कनेक्टर इंटरमिटेंट्स, और पुनः कार्य समय से आती हैं जो देर से फटती है।

ब्लैंकेट कोटिंग गंभीर पर्यावरण में सही विकल्प हो सकती है। यह कभी भी सत्यापित न होने का अधिकार नहीं कमाती।