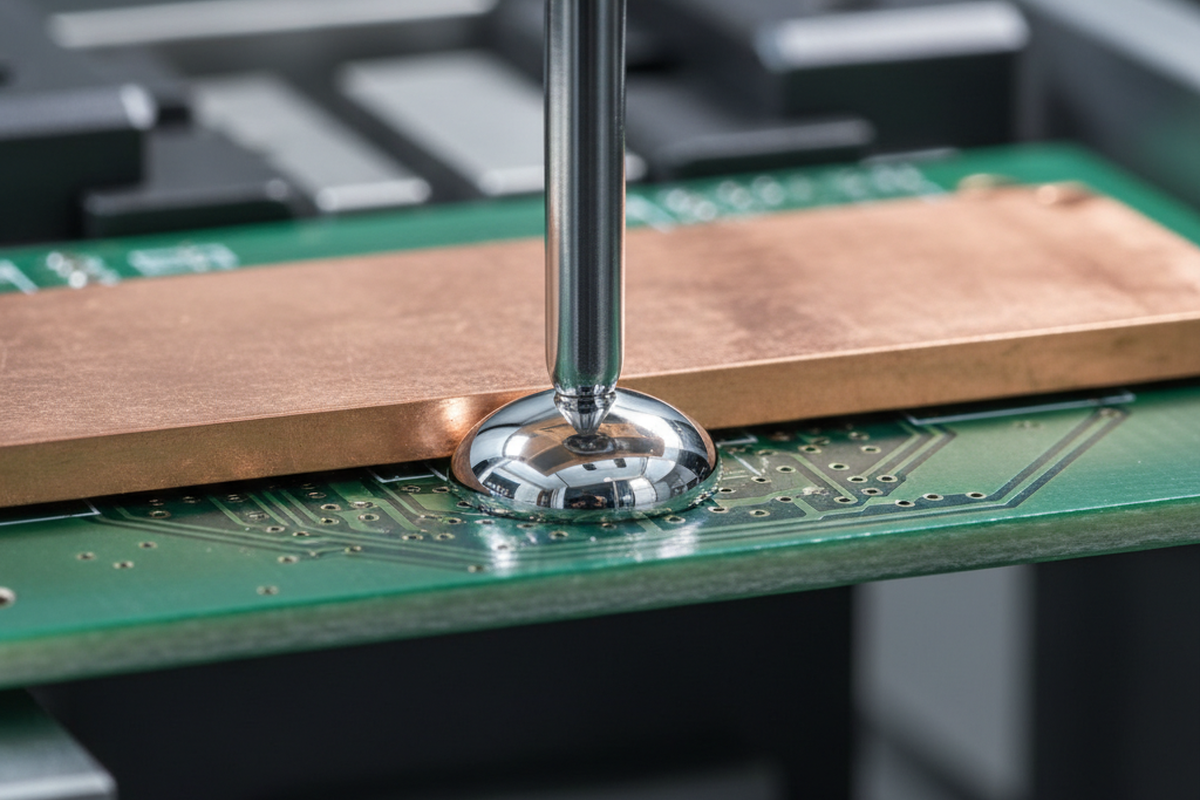

उच्च विश्वसनीयता इलेक्ट्रॉनिक्स में—विशेष रूप से ऑटोमोटिव इन्वर्टर्स और औद्योगिक पावर सिस्टम में—“चमकदार जोड़” एक खतरनाक झूठा होता है। 3 मिमी कॉपर बसबार पर एक सोल्डर जोड़ में एक परफेक्ट टॉप-साइड फिलेट, चमकदार वेटिंग टो पर, और साफ फ्लक्स अवशेष हो सकते हैं, फिर भी वह आंतरिक रूप से पूरी तरह से समझौता किया हुआ हो सकता है।

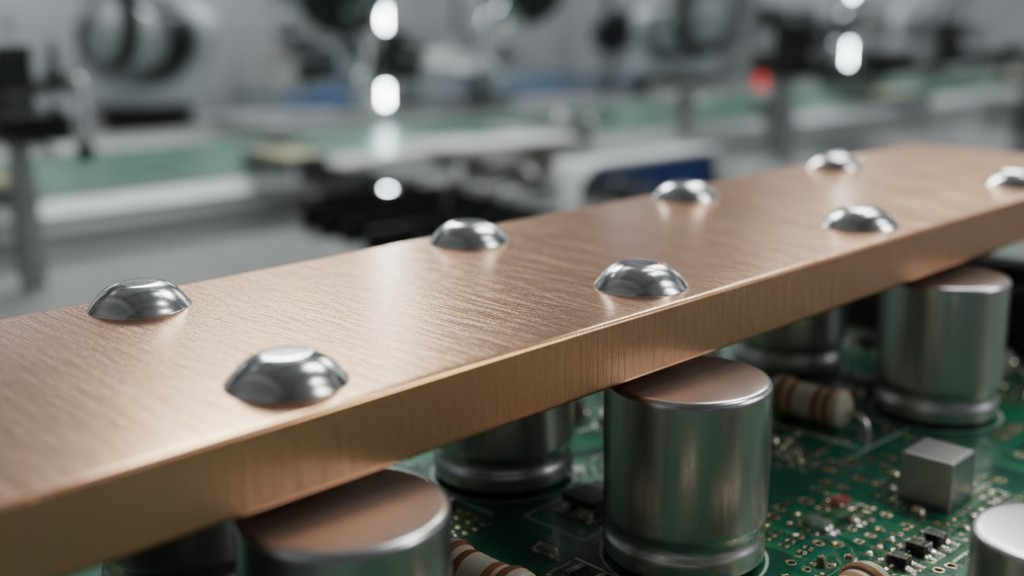

जब उच्च-करंट शंट्स और भारी बसबार से निपटना होता है, तो IPC-A-610 क्लास 3 जैसे मानक निरीक्षण मानदंड अक्सर वास्तविक विफलता मोड को पकड़ने में विफल रहते हैं: छेद भरने की कमी और बैरल के अंदर ठंडे इंटरमेटैलिक्स। भारी तांबे के प्लेन का हीट सिंक प्रभाव थर्मल ऊर्जा को जोड़ से तेजी से दूर खींचता है जितना कि एक मानक सेलेक्टिव नोजल इसे प्रदान कर सकता है। यदि प्रक्रिया थर्मल मास के लिए विशेष रूप से समायोजित नहीं है, तो सोल्डर बैरल की दीवार को गीला किए बिना ही जम जाता है। इससे एक यांत्रिक कनेक्शन बनता है जो अंततः कंपन या थर्मल साइकलिंग के तहत विफल हो जाएगा। परिणाम केवल खराब बोर्ड नहीं है; यह उच्च-वोल्टेज सिस्टम में एक फील्ड विफलता है।

आप थर्मल मास को धोखा नहीं दे सकते

भारी तांबे को सोल्डर करते समय मौलिक त्रुटि यह है कि सेलेक्टिव मशीन को जादुई छड़ी की तरह समझना। यह एक उपकरण है जो थर्मोडायनामिक्स के नियमों के अधीन है। जब नोजल 4oz कॉपर पोर या मोटे बसबार लग के पास आता है, तो यह प्रभावी रूप से मोमबत्ती से महासागर को उबालने की कोशिश कर रहा होता है।

तांबे का घटक एक विशाल थर्मल रिज़र्वायर के रूप में कार्य करता है। जैसे ही पिघला हुआ सोल्डर लीड को छूता है, घटक तरलस फ्रंट से गर्मी निकालना शुरू कर देता है। यदि घटक की थर्मल मांग नोजल की डिलीवरी से अधिक होती है, तो इंटरफेस पर सोल्डर का तापमान मिश्र धातु के गलनांक (आमतौर पर SAC305 के लिए 217°C) से नीचे गिर जाता है। सोल्डर गाढ़ा हो जाता है, वेटिंग रुक जाती है, और आपके पास एक ठंडा, भंगुर इंटरफेस बचता है जो सतह पर स्वीकार्य दिखता है लेकिन इसकी कोई संरचनात्मक अखंडता नहीं होती।

डिजाइनर अक्सर इसे बढ़ा देते हैं जब वे उच्च-मास घटकों को पर्याप्त थर्मल राहत के बिना रखते हैं। यदि आप एक प्रोसेस इंजीनियर हैं जो एक गेरबर फ़ाइल देख रहे हैं जहाँ एक बसबार सीधे ग्राउंड प्लेन से जुड़ा है बिना स्पोक राहत के, तो आप एक दोष को देख रहे हैं जो होने वाला है। कोई भी मशीन ट्यूनिंग उस डिजाइन को पार नहीं कर सकती जो गर्मी को वेटिंग के भौतिकी से तेज़ी से फैलाती है। ऐसे मामलों में, बोर्ड को लेआउट पर वापस जाना होगा, या आपको थर्मल लोड को अलग करने के लिए महंगे, कस्टम-मास्क्ड पैलेट में निवेश करना होगा।

लड़ाई प्रीहीट में जीती जाती है

क्योंकि नोजल अकेले थर्मल मास को पार नहीं कर सकता, भारी काम बोर्ड के सोल्डर पॉट तक पहुंचने से पहले ही होना चाहिए। जबकि ऑपरेटर अक्सर वेव हाइट या ड्वेल टाइम पर ध्यान केंद्रित करते हैं, उच्च-मास सोल्डरिंग के लिए महत्वपूर्ण पैरामीटर प्रीहीट सोक है।

मानक SMT घटकों के लिए, 100°C का टॉपसाइड प्रीहीट पर्याप्त होता है। एक कॉपर ब्रिक के लिए, यह नगण्य है। आपको घटक के कोर तापमान—वास्तविक धातु द्रव्यमान—को कम से कम 110°C से 120°C तक बढ़ाना होगा इससे पहले कि सोल्डरिंग चक्र शुरू हो। इससे नोजल को पार करना पड़ने वाला “थर्मल शॉक” डेल्टा कम हो जाता है। यदि घटक 120°C पर बैठता है, तो सोल्डर वेव को केवल इसे गीला करने के लिए अतिरिक्त 100°C बढ़ाना होता है। यदि घटक 80°C पर है, तो वह डेल्टा 140°C है—जो अक्सर संपर्क समय के कुछ सेकंडों में पार करना असंभव होता है।

इसे प्राप्त करने के लिए केवल नीचे की ओर हीटर को बढ़ाना पर्याप्त नहीं है। मानक कन्वेक्शन प्रीहीटर्स अक्सर मोटे मल्टीलेयर बोर्डों को इतनी जल्दी गर्म करने में विफल रहते हैं कि वे टॉप-साइड बसबार को बिना नीचे के FR4 को जलाए गर्म कर सकें। सबसे मजबूत समाधान आमतौर पर टॉप-साइड IR प्रीहीटर्स या विस्तारित सोक ज़ोन शामिल करता है जो बोर्ड के माध्यम से गर्मी को संतुलन तक पहुंचने देते हैं।

इन तापमानों का अनुमान न लगाएं। IR थर्मामीटर चमकदार तांबे के बसबार पर उत्सर्जन समस्याओं के कारण बेकार होते हैं। अपने प्रीहीट रणनीति को मान्य करने का एकमात्र तरीका है कि एक बलिदान बोर्ड में ड्रिल करें, K-टाइप थर्मोकपल को सीधे बैरल की दीवार या घटक के शरीर में एम्बेड करें, और एक प्रोफाइलर चलाएं। यदि कोर तापमान 110°C+ के निशान तक नहीं पहुंच रहा है, तो प्रक्रिया अस्थिर है।

पॉट तापमान जाल और ड्वेल समय

ठंडे जोड़ का सामना करते समय, उत्पादन प्रबंधन की त्वरित प्रतिक्रिया अक्सर होती है "पॉट का तापमान बढ़ाओ।" यह एक विनाशकारी भ्रांति है।

खराब प्रीहीट की भरपाई के लिए 320°C या 330°C पर सोल्डर पॉट चलाना एक छिपी हुई विफलता का नुस्खा है। इन तापमानों पर, तांबे के घुलने की दर तेजी से बढ़ जाती है। आप केवल छेद के घुटने को सोल्डर नहीं कर रहे हैं; आप इसे घोल रहे हैं। तांबे का पैड और बैरल प्लेटिंग सोल्डर बल्क में घुल जाते हैं, जिससे चालक पथ पतला हो जाता है और आपके सोल्डर पॉट में उच्च तांबे का स्तर आ जाता है। इससे मिश्र धातु का लिक्विडस पॉइंट बढ़ जाता है और जटिल, सुस्त जोड़ बनते हैं।

इसके अलावा, अत्यधिक तापमान फ्लक्स के वाष्पशील पदार्थों को तुरंत जला देते हैं। जब तक सोल्डर वास्तव में सतह को गीला करने की आवश्यकता होती है, तब तक फ्लक्स जला हुआ और निष्क्रिय हो जाता है, जिससे डी-वेटिंग और voids होते हैं।

ड्वेल समय (संपर्क समय), तापमान नहीं, वह लीवर है जिसे आपको खींचना है। उच्च-द्रव्यमान जोड़ के लिए, आपको लंबा ड्वेल चाहिए—अक्सर नोजल व्यास के आधार पर 3 से 6 सेकंड के बीच—ताकि थर्मल ट्रांसफर हो सके। हालांकि, यह एक खतरनाक संतुलन है। बहुत कम समय पर, बैरल भरता नहीं है। बहुत अधिक समय पर, आप PCB सामग्री को डेलैमिनेट करने या पैड को घोलने का जोखिम उठाते हैं। विंडो संकीर्ण है। एक स्थिर प्रक्रिया 290°C पर 4 सेकंड ड्वेल के साथ पॉट चला सकती है, बजाय 320°C पॉट के 2 सेकंड ड्वेल के। पहला धातु विज्ञान को संरक्षित करता है; दूसरा इसे नष्ट करता है।

रसायन विज्ञान और इनर्टिंग

उच्च विश्वसनीयता चयनात्मक सोल्डरिंग में, नाइट्रोजन इनर्टिंग कोई विलासिता नहीं है; यह एक प्रक्रिया आवश्यकता है।

जब आप भारी भाग को गर्म करने के लिए ड्वेल समय बढ़ाते हैं, तो सोल्डर वेव वायुमंडल के संपर्क में अधिक समय तक रहता है। बिना नाइट्रोजन कंबल के (आमतौर पर 99.999% शुद्धता आवश्यक), नोजल तेजी से ऑक्साइड और ड्रॉस स्किन विकसित करता है। एक ड्रॉसी नोजल खराब ताप स्थानांतरण और अप्रत्याशित वेव ऊंचाई देता है। आप मशीन को सुबह 8:00 बजे पूरी तरह से ट्यून कर सकते हैं, लेकिन 10:00 बजे तक नोजल ऑक्साइड स्लज से जाम हो जाता है, और वेव की ऊंचाई 1 मिमी से डगमगा जाती है, जिससे खुले जोड़ होते हैं।

फ्लक्स चयन भी उतना ही महत्वपूर्ण है। उच्च-द्रव्यमान बोर्ड के लिए, फ्लक्स को विस्तारित प्रीहीट चक्र के दौरान सक्रियता खोए बिना जीवित रहना चाहिए। अल्कोहल-आधारित, कम-सॉलिड्स नो-क्लीन फ्लक्स अक्सर बहुत जल्दी जल जाते हैं। यदि आप "गंक" या चिपचिपे अवशेष देखते हैं जो सूखते नहीं हैं, या यदि फ्लक्स वेव के पहुंचने से पहले जल जाता है, तो आपको उच्च-सॉलिड्स फॉर्मूलेशन या अलग सक्रियक पैकेज की आवश्यकता हो सकती है। लेकिन सावधान रहें—बेहतर सक्रियता के लिए पानी में घुलनशील फ्लक्स में स्विच करने से धोने की आवश्यकता आती है, जिसे कई चयनात्मक लाइनों के पास संभालने की सुविधा नहीं होती। उच्च-थर्मल-मास प्रोफाइल के लिए डिज़ाइन किए गए मजबूत नो-क्लीन पर टिके रहें और सुनिश्चित करें कि ड्रॉप-जेट फ्लक्सर इसे ठीक वहीं लागू करे जहां जरूरत हो, बोर्ड पर अंधाधुंध स्प्रे न करे।

विनाशकारी वास्तविकता जांच

एक बार जब आपने प्रीहीट, ड्वेल, और फ्लक्स को ट्यून कर लिया, तो आप कैसे जानेंगे कि यह काम किया? आप अपनी आंखों पर भरोसा नहीं कर सकते। केवल सत्यापन जो मायने रखता है वह है क्रॉस-सेक्शन।

अपने "गोल्डन बोर्ड" को लें—जो रिंग लाइट के नीचे परफेक्ट दिखता है—और उसे नष्ट करें। उसे पॉट करें, पॉलिश करें, और 50x माइक्रोस्कोप के नीचे रखें। आप पूरे बैरल की दीवार की लंबाई के साथ इंटरमेटालिक गठन (IMC) देख रहे हैं। आपको 100% छेद भरना देखना है, केवल 75% नहीं। आपको घटक लीड के पास "शैम्पेन voids" की जांच करनी है, जो एक ऐसी प्रक्रिया का संकेत देते हैं जो बहुत तेजी से बहुत गर्म हो गई और फ्लक्स वाष्पशील पदार्थ फंसे।

यदि आप नियमित रूप से अपने उच्च-द्रव्यमान जोड़ का क्रॉस-सेक्शन नहीं कर रहे हैं, तो आप अंधाधुंध उड़ान भर रहे हैं। प्रीहीट में 10°C की प्रक्रिया विचलन जोड़ की बाहरी उपस्थिति को नहीं बदल सकती, लेकिन यह बैरल भराव को 50% तक कम कर सकती है।

रीवर्क भ्रांति

यदि कोई उच्च-द्रव्यमान जोड़ निरीक्षण में विफल हो जाता है, तो इसे हाथ से सोल्डरिंग आयरन से ठीक करने की प्रबल इच्छा होती है। भारी तांबे के बसबार और शंट के लिए, यह लगभग हमेशा पेशेवर लापरवाही होती है।

एक मानव ऑपरेटर सोल्डरिंग आयरन के साथ उच्च-द्रव्यमान जोड़ को पुनः कार्य करने के लिए आवश्यक थर्मल ऊर्जा विश्वसनीय रूप से प्रदान नहीं कर सकता बिना स्थानीय क्षेत्र को अधिक गर्म किए और पैड उठने या बैरल पृथक्करण का कारण बने। "टच-अप" अक्सर सतही सोल्डर को फिर से प्रवाहित करने के अलावा कुछ नहीं करता, जबकि आंतरिक बैरल ठंडा और voided रहता है। यदि चयनात्मक मशीन इसे सही ढंग से सोल्डर नहीं कर सकती, तो हाथ का आयरन निश्चित रूप से नहीं कर सकता। ध्यान पूरी तरह से मशीन की क्षमता पर होना चाहिए। यदि मशीन चूकती है, तो बोर्ड संभवतः स्क्रैप है। प्रक्रिया को इस तरह ट्यून करें कि यह चूके नहीं।