चयनात्मक सोल्डरिंग को अक्सर प्रक्रिया नियंत्रण समस्या माना जाता है। जब आसन्न पिनों के बीच पुल दिखाई देते हैं, तो पहली प्रतिक्रिया समय बिताने, फ्लक्स को ट्वीक करने या सोल्डर पॉट के तापमान को कम करने की होती है। जबकि ये वेरिएबल महत्वपूर्ण हैं, ये बहुत पहले तय किए गए प्रतिबंधों के भीतर काम करते हैं: थ्रू-होल की ज्यामिति ही। यदि किसी होल को गलत डिज़ाइन किया गया है, तो कोई भी प्रक्रिया अनुकूलन विश्वसनीय रूप से पुलों को नहीं रोक पाएगा। सोल्डर पैड्स के बीच एक रास्ता खोज लेगा क्योंकि भौतिक डिज़ाइन इस रास्ते को अनिवार्य बनाता है।

हम इस पैटर्न को लगातार देखते हैं। एक उच्च-पिन-गिनती कनेक्टर वाली बोर्ड चयनात्मक सोल्डरिंग के लिए आती है, और हर ऑपरेशन पर पुल बनते हैं, भले ही प्रक्रिया अभियांत्रिकी सक्षम हो। मूल कारण मशीन या ऑपरेटर नहीं हैं। यह एक पूर्ण होल का आकार है जिसमें 0.08mm की जगह 0.20mm की जगह होनी चाहिए, एक थर्मल रिलीफ जिसमें स्पोक सीधे एक संलग्न पैड की ओर हैं, या एक किवआउट उल्लंघन जो नोज़ल को कमज़ोर कोण में डालता है। ये डिज़ाइन निर्णय हैं, और ये तय करते हैं कि बोर्ड उत्पादन में सही से जाएगा या पुनः कार्य में फंस जाएगा।

यह लेख क्यों है, इसे हम समझाएँगे। हम पुल निर्माण के भौतिकी का अन्वेषण करेंगे और ऐसी होल ज्यामिति नियमों का पता लगाएंगे जो उन्हें रोकते हैं, मुख्य रूप से डिज़ाइन विकल्पों पर ध्यान केंद्रित करते हुए: लीड-टू-होल क्लियरेंस, थर्मल रिलीफ का अभिमुखीकरण, नोज़ल पहुंच, और उच्च-थर्मल-मैस घटकों के लिए रणनीतियाँ। ये कोई आकस्मिक दिशानिर्देश नहीं हैं; ये सोल्डर के व्यवहार के यांत्रिक और थर्मल वास्तविकताएँ हैं।

चयनात्मक सोल्डर ब्रिज फॉर्म क्यों

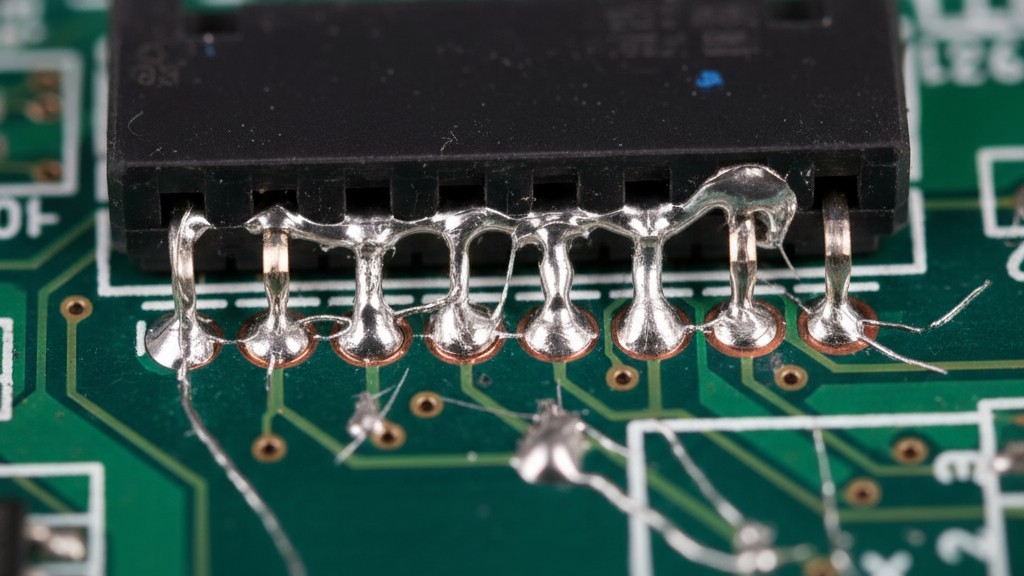

एक सोल्डर पुल कोई आकस्मिक दोष नहीं है। यह उस अपेक्षित परिणाम का परिणाम है जब सोल्डर दो बिंदुओं के बीच एक सतत मार्ग बनाता है जो अलग-थलग रहना चाहिए। चयनात्मक सोल्डरिंग में, यह तब होता है जब दो आसन्न थ्रू-होल बैरल में सोल्डर संपर्क करता है, या तो बोर्ड की शीर्ष सतह पर या बैरल के भीतर।

केपिलरी क्रिया की भूमिका

जब एक नोजल गलाने वाले साँडर को थ्रू-होल पर लागू करता है, तो साँडर केवल सतह पर नहीं जमा होता है। यह कैपिलरी एक्शन के माध्यम से बॉयलर के माध्यम से उठता है, सतह तनाव और साँडर तथा तांबे के बैरल दीवार के बीच की वेटिंग शक्तियों द्वारा गुरुत्वाकर्षण के खिलाफ खिंचा जाता है।

इस कैपिलरी उठान की ऊंचाई घटक के लीड और बैरल के बीच के एनुलर गैप पर निर्भर करती है। एक संकीर्ण गैप मजबूत कैपिलरी शक्ति उत्पन्न करता है, जो साँडर को उच्च और तेजी से खींचता है। एक चौड़ा गैप कमजोर बल बनाता है, और साँडर फंस सकता है, जिसके कारण एक void रह जाती है। समस्या यह है कि बैरल एक खुली ट्यूब नहीं है; इसमें एक लीड है। यदि क्लियरेंस बहुत छोटा हो, तो बैरल उस जोड़ से अधिक साँडर भर जाता है जितना कि आवश्यकता है। उस अधिकता का कहीं जाने को नहीं होता, बस ऊपर की तरफ फैल जाती है।

यह ओवरफ्लो पैड के किनारे एक मेनिस्कस बनाता है। यदि दो समीपस्थ पैड्स दोनों में अधिक साँडर होता है, तो उनके मेनिस्कस संपर्क करते हैं। उस क्षण में, सतह तनाव दोनों पूलों को एकल द्रव्य में खींच लेता है। एक पुल बन जाता है।

जब पास के बैरल एक हो जाएं

आवश्यक चर पिच है — लीड के बीच केंद्र से केंद्र की दूरी। मानक 2.54 मिमी पिच के साथ उचित छेद मुक्तता होने पर, पैड्स के बीच इतना स्थान होता है कि मेनिस्की को अलग रखा जा सके। यदि 1.27 मिमी पिच और अनुचित मुक्तता हो, तो वह त्रुटि का मार्जिन समाप्त हो जाता है।

यह पारस्परिक क्रिया दोनों ज्यामितीय और तापीय है। एक साझा तल पर दोनों समीपस्थ पैड एक निरंतर तांबे का मार्ग बनाते हैं जो गर्मी का संचालन करता है। यदि एक नोजल एक पैड पर स्थिर रहता है और तुरंत दूसरे पर चला जाता है, तो पहला पैड अभी भी गल रहा है। दूसरा पैड से साँडर तांबे के माध्यम से पहले की ओर वाइक कर सकता है, विशेष रूप से यदि तापीय राहतें गायब हैं या खराब रूप से व्यवस्थित हैं।

पुल इसलिए बनते हैं क्योंकि सीमा शर्तें उन्हें अनुमति देती हैं। सोल्डर बस भौतिकी का पालन कर रहा है, अपनी सतह ऊर्जा को न्यूनतम बनाकर संभव सबसे छोटी सतह क्षेत्र बनाकर। दो करीबी, अधिक भरे हुए पैड्स के लिए, इसका मतलब है एक साझा मात्रा। इस व्यवहार से लड़ने के बजाय, समाधान यह है कि सीमा शर्तें डिजाइन करें जो इसे पहली जगह में होने से रोकें।

लीड-टू-होल क्लियरेंस जिससे पुलों को रोका जाता है

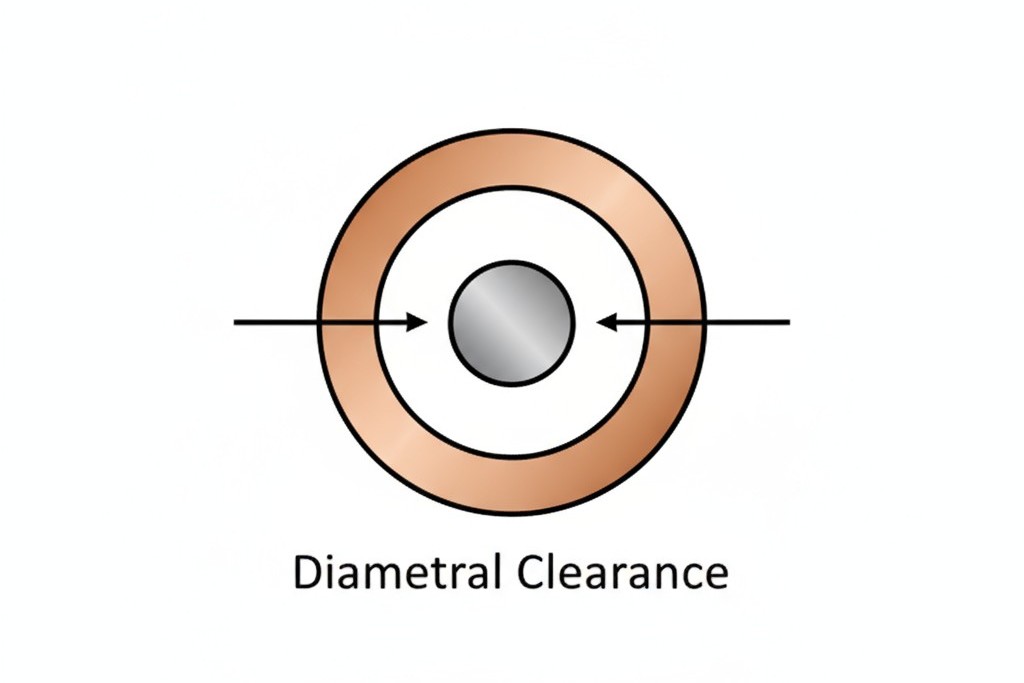

सिलेक्टिव सोल्डरिंग के लिए सबसे महत्वपूर्ण डिज़ाइन पैरामीटर वह डायमेट्रल क्लियरेंस है जो घटक लीड और पूरा बने छेद के बीच है। यह गैप सोल्डर के बॉरल में प्रवेश करने वाले मात्रा का निर्धारण करता है, कैपिलरी वृद्धि की मजबूती, और यह कि अतिरिक्त सोल्डर ऊपर की सतह पर ओवरफ्लो करता है या नहीं। यदि इसे गलत समझें, तो पुल लगभग निश्चित हैं।

आदर्श क्लियरेंस: 0.15 मिमी से 0.25 मिमी

सिलेक्टिव सोल्डरिंग के लिए, डायमेट्रल क्लियरेंस का कार्यात्मक दायरा कड़ा है: 0.15 मिमी से 0.25 मिमी। यह सामान्य वेव सोल्डरिंग रेंज से कहीं अधिक कड़ा है, जिसमें 0.40 मिमी या उससे अधिक सहन किया जा सकता है। अंतर आवेदन विधि में है। एक वेव नहर से नीचे से बारेल को हाई गतिज ऊर्जा के साथ जाम करता है, जबकि एक सिलेक्टिव नोज़ल स्थानीय रूप से सोल्डर लगाता है, बहुत कम_FORCE के साथ। बारेल को ऊपर की ओर सोल्डर खींचने के लिए अधिक काम करना होता है।

- 0.15 मिमी से नीचे: बारेल बहुत तंग है। संकीर्ण एनुलर गैप एक अत्यधिक कैपिलरी शक्ति उत्पन्न करता है, जो बहुत अधिक सोल्डर को जॉइन में खींचता है। बारेल अधिक भर जाता है, सोल्डर ऊपर-साइड पैड पर फैल जाता है, और पुलिंग की संभावना बढ़ जाती है।

- 0.25 मिमी से ऊपर: बारेल बहुत ढीला है। कैपिलरी फोर्स कमजोर हो जाता है, और सोल्डर पूरी तरह से ऊपर नहीं चढ़ सकता, जिससे एक void या कोल्ड जॉइन रह सकता है। यह उच्च विश्वसनीयता वाली अनुप्रयोगों के लिए अस्वीकार्य है।

0.15 मिमी से 0.25 मिमी का दायरा वह मिठास की जगह है जहां कैपिलरी क्रिया पर्याप्त मजबूत है बारेल को भरोसेमंद रूप से भरने के लिए, लेकिन इतनी अधिक नहीं कि यह ओवरफिल कर दे। सोल्डर पैड और लीड को गीला करता है और एक नियंत्रित फिलेट बनाता है, जो पैड सीमा से आगे फैलता नहीं है।

पूर्ण छेद का आकार कैलकुलेशन

पूर्ण छेद का व्यास है के बाद प्लेटिंग, ड्रिल आकार नहीं। इसे कैलकुलेट करने के लिए, घटक डेटा शीट से अधिकतम लीड व्यास से शुरू करें और अपनी वांछित क्लियरेंस जोड़ें (आम तौर पर 0.20 मिमी एक नाममात्र लक्ष्य के रूप में)। यह आपका फिनिश्ड होल डायमीटर है।

ड्रिल का आकार खोजने के लिए, प्लेटिंग मोटाई का दोगुना घटाएं। बैरल में 25 माइक्रोन (0.025 मिमी) तामरा प्लेटिंग वाली मानक बोर्ड के लिए, आप 0.05 मिमी घटाते हैं। उदाहरण के लिए, 0.64 मिमी वर्गाकार पिन की विकर्ण लगभग 0.90 मिमी है। 0.20 मिमी की क्लियरेंस के लिए, इसे 1.10 मिमी फिनिश्ड होल की आवश्यकता है, जिसके लिए 1.05 मिमी ड्रिल चाहिए।

इस स्तर की सटीकता के लिए अपने फैब्रिकेटर के साथ समन्वय करना आवश्यक है ताकि प्लेटिंग की मोटाई नियंत्रित की जा सके और पूरी हुई छेद का आकार सत्यापित किया जा सके। यह भी जरूरी है कि आपको घटक लीड डायमीटर का ज्ञान हो। जबकि IPC-7251 जैसी सामान्य मार्गदर्शन मौजूद है, यह वेव सोल्डरिंग के लिए लिखी गई है और स्थापित करने में आसानी को प्राथमिकता देती है। चयनात्मक सोल्डरिंग के लिए, सोल्डर मात्रा का नियंत्रण अत्यंत महत्वपूर्ण है। टोलरेंस को और भी टाइट होना चाहिए और उन्हें रक्षा करनी चाहिए।

थर्मल रिलीफ और सोल्डर फ्लो कंट्रोल

थर्मल राहतें एक फ्लेन के हीट-सिंकिंग प्रभाव को कम करने के लिए जानी जाती हैं, लेकिन उनका चयनात्मक सोल्डरिंग में भूमिका अधिक जटिल है। वे सोल्डर प्रवाह की दिशा और सममितता को भी नियंत्रित करती हैं। थर्मल राहत के स्पोक पर हीट और पिघले हुए सोल्डर दोनों के लिए प्राथमिक मार्ग होते हैं। उनका डिज़ाइन तय करता है कि सोल्डर समान रूप से प्रवाहित होता है या उस दिशा में केंद्रित होता है जो एक पुल बनाता है।

स्पोक काउंट और चौड़ाई

चार-स्पोक राहत दो-स्पोक डिज़ाइन की तुलना में अधिक समान रूप से गर्मी वितरित करती है, लेकिन यदि स्पोक बहुत चौड़ी हैं, तो वे सोल्डर के बाहर से वाइंड होने के चैनलों के रूप में काम कर सकती हैं। 0.30 मिमी या उससे कम का स्पोक चौड़ाई अच्छा थर्मल आइसोलेशन प्रदान करता है बिना एक महत्वपूर्ण सोल्डर प्रवाह मार्ग बनाए। 0.50 मिमी या अधिक पर, स्पोक खुद को पैड का एक विस्तार बनाना शुरू कर देता है। उच्च करंट अनुप्रयोगों में, जिनमें चौड़े स्पोक की आवश्यकता होती है, उनका ओरिएंटेशन महत्वपूर्ण हो जाता है।

कुछ उच्च शक्ति डिजाइनों में, थर्मल राहतें बिल्कुल भी नहीं लगाई जा सकतीं। इन सीधे फ्लेन कनेक्शनों के लिए, छेद की मिहनीयता और भी अधिक महत्वपूर्ण हो जाती है, और प्रक्रिया को विस्तारित प्रीहीट के साथ समायोजित करना चाहिए। ब्रिजिंग का खतरा अधिक होता है क्योंकि पैड थर्मली अपने पड़ोसियों से जुड़ा हुआ है, एक लगातार गर्म क्षेत्र तैयार करता है।

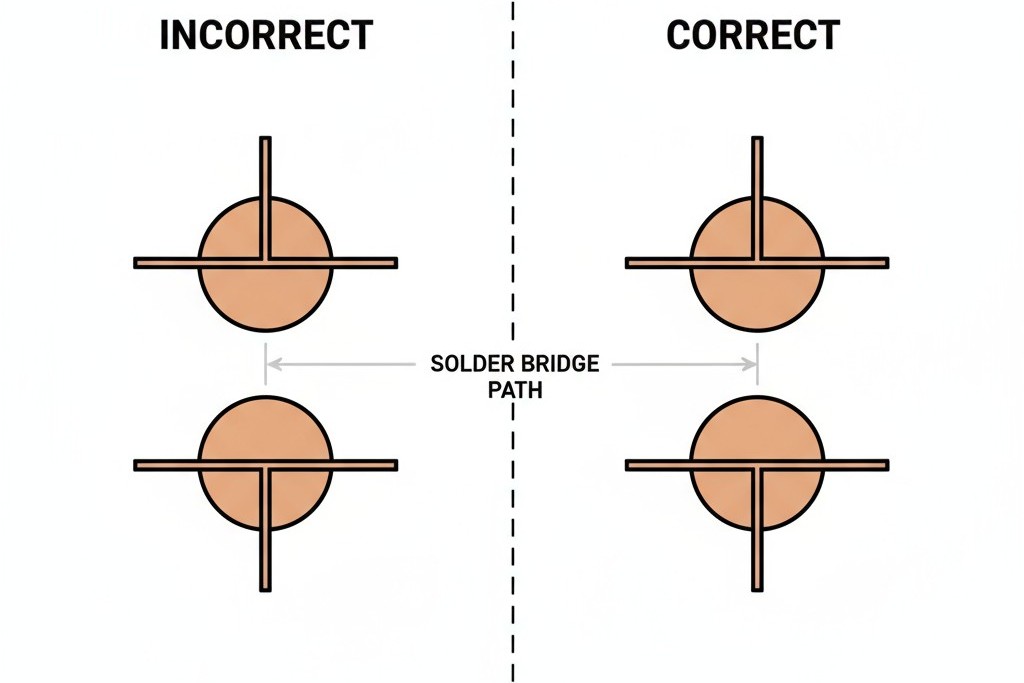

ब्रिज पथों को कम करने के लिए अभिविन्यास

यदि दो सटे हुए पैड में दो-स्पोक राहतें सीधे एक-दूसरे की ओर अभिविन्यस्त हैं, तो आपने पुल के लिए थर्मल और द्रव उच्च मार्ग बनाया है। हीट और सोल्डर स्पोक के साथ प्रवाहित होंगे, पैड के बीच की जगह पर मिलेंगे।

समाधान सरल है: राहतों को घुमाइए।

- एक दो-स्पोक राहत, पिन की कतार के लंबवत स्पोक का अभिविन्यास करें।

- एक चार-स्पोक राहत, पिन की कतार के 45 डिग्री कोण पर स्पोक का अभिविन्यास करें।

यह सुनिश्चित करता है कि कोई भी स्पोक सीधे एक पड़ोसी पैड की ओर न जाए, जिससे अधिक सममित थर्मल परिवेश बनता है। 1.27 मिमी पिच कनेक्टर पर, असमान राहतों को 90 डिग्री घुमाने से पुलिंग को समाप्त किया जा सकता है बिना किसी अन्य चर को बदले।

नोज़ल और पैलेट पहुंच के लिए किवआउट नियम

चयनात्मक सोल्डरिंग एक भौतिक प्रक्रिया है। एक नोजल को बोर्ड के नीचे अपने स्थान को समायोजित करना चाहिए और एक पैलेट को उस बोर्ड को ऐसा होना चाहिए कि नोजल के रास्ते में रुकावट न हो। यदि लेआउट इन स्थानिक आवश्यकताओं की अनदेखी करता है, तो प्रक्रिया शुरू होने से पहले ही असफल हो जाती है।

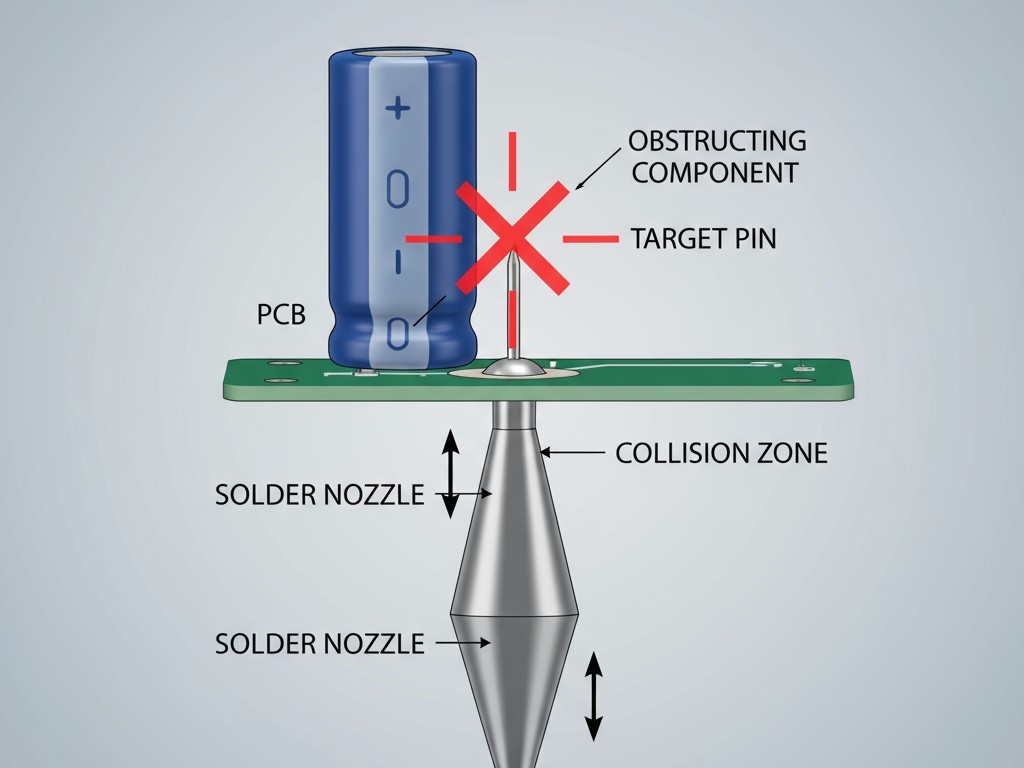

नोजल के लिए क्षैतिज खाली स्थान

एक सोल्डर नोजल का भौतिक व्यास आमतौर पर 4 मिमी से 8 मिमी के बीच होता है। इसे लक्ष्य पैड के चारों ओर रेडियल खाली स्थान की आवश्यकता होती है ताकि समीपवर्ती कंपोनेंट्स से टकराने से बचा जा सके। एक नियम के रूप में, 6 मिमी का नोजल लगभग 5 मिमी की दूरी से केंद्र से किनारे तक की दूरी चाहिए, जो पास के किसी भी कंपोनेंट के साथ टकराव से बचाने के लिए है।

यह कई डिजाइनरों की अपेक्षा से बड़ा फुटप्रिंट है, विशेष रूप से घने बोर्डों पर। जबकि अधिकांश मशीनें इसे कम करने के लिए कोण सेapproach करने देती हैं, एक कोणीय दृष्टिकोण असमान तापमान सिंक करता है और लंबे समय तक रहने की आवश्यकता हो सकती है। लंबवत पहुँच के लिए पर्याप्त खाली स्थान हमेशा वांछनीय होता है। बोर्ड के किनारे पर कनेक्टर एक सामान्य चुनौती हैं, क्योंकि नोजल बोर्ड सीमा से आगे नहीं बढ़ सकता। इस प्रतिबंध को लेआउट के दौरान समझना चाहिए, न कि प्रक्रिया विकास के दौरान पता चला।

लंबवत खाली स्थान और कंपोनेंट की ऊंचाई

नोजल को भी नीचे से उठाकर जॉइंट को गीला करना चाहिए। लक्ष्य पैड के पास ऊंचा कंपोनेंट भौतिक रूप से नोजल को रोक सकता है। यह Z-अक्ष खाली स्थान की समस्या एक लंब्वारिटिक रखरखाव क्षेत्र की आवश्यकता है। नोजल के काम करने की ऊंचाई से अधिक ऊंचाई वाले कंपोनेंट्स को चयनात्मक सोल्डर जॉइंट्स के होरिज़ॉन्टल खाली स्थान के भीतर नहीं रखा जाना चाहिए। यह एक 3D डिज़ाइन समस्या है जिसे यांत्रिक, लेआउट और प्रक्रिया इंजीनियरिंग के बीच समन्वय की आवश्यकता होती है, अक्सर मैनुअल या कस्टम डिज़ाइन नियम स्क्रिप्ट के साथ जाँच की जाती है।

उच्च-मास कनेक्टर के लिए डिज़ाइन रणनीतियां

उच्च-पिन-संख्या कनेक्टर चयनात्मक सोल्डरिंग के लिए एक उपयुक्त आवेदन है, क्योंकि ये अक्सर रीफ्लो में टिक नहीं सकते। वे अपने उच्च थर्मल मास के कारण सोल्डर करने में सबसे कठिन होते हैं। बड़ी धातु खोल और घने पिन सरणी एक विशाल तापीय सिंक के रूप में कार्य करते हैं, जो ऊर्जा को जॉइंट से दूर खींचते हैं और नोजल की आपूर्ति से तेज़।

क्यों थर्मल मास अच्छी भिगोने से रोकता है

एक उच्च थर्मल मास वाला कनेक्टर बहुत अधिक ऊर्जा अवशोषित करता है। सोल्डरिंग के दौरान, नोजल स्थानीय रूप से गर्मी लागू करता है, लेकिन वह गर्मी तुरंत कनेक्टर बॉडी और किसी भी जुड़े कॉपर प्लेन में संचारित हो जाती है। सोल्डर कभी भी उसकी आदर्श वेटिंग तापमान तक नहीं पहुंचता है, या केवल संक्षेप में ही पहुंचता है। इसका परिणाम एक ठंडा जॉइंट या आंशिक भरा हुआ होता है। एक सामान्य प्रक्रिया त्रुटि यह है कि dwell समय को बढ़ाकर उसे मुआवजा देना, जिससे इतना सोल्डर लगता है कि वह बह जाता है और पुल बनाता है।

डिज़ाइन समाधान यह है कि जॉइंट को यथासंभव थर्मली अलग करना। इसका अर्थ है कि थर्मल राहतों का उपयोग करना, जिनकी सबसे पतली स्पोक्स के साथ भी आवश्यक वर्तमान वहन कर सकें। एक और विकल्प है कनेक्टर के नीचे एक स्थानीय कटआउट, जो थर्मल कनेक्शन को तोड़ने के लिए पर्याप्त बड़ा हो ताकि सोल्डरिंग के दौरान तापीय कनेक्शन टूट जाए, जबकि समग्र विमान की अखंडता बनी रहे।

पिन स्टब की लंबाई और सोल्डर मात्रा

बोर्ड की ऊपरी सतह से ऊपर बढ़ने वाली पिन स्टब की लंबाई सोल्डर की मात्रा को भी प्रभावित करती है। लंबा स्टब बैरल की कुल लंबाई बढ़ाता है जिसे भरना होता है। यदि छेद की खाली जगह पहले ही तंग है, तो लंबा स्टब आसानी से ओवरफ़्लो कर सकता है।

चयनात्मक सोल्डरिंग के लिए, स्टब को निरीक्षण के लिए आवश्यक न्यूनतम लंबाई तकTrim करना चाहिए, आमतौर पर 0.50 मिमी से 1.50 मिमी। लंबी स्टब संयुक्त की ताकत में कोई मूल्य जोड़ती नहीं हैं और केवल दोषों का खतरा बढ़ाती हैं। यदि किसी कंपोनेंट को लंबे लीड के साथ दिया गया है, तो उन्हें डालने से पहले या बाद में Trim करना चाहिए। इस अतिरिक्त कदम की लागत उस लागत की तुलना में नगण्य है जो एक सैंकड़ों-पिन कनेक्टर पर ब्रिज को पुनः काम करने में खर्च होती है।

प्रक्रिया अनुकूलता के लिए डिज़ाइन करना

इस लेख में नियम प्राथमिकताएँ नहीं हैं; वे विश्वसनीय चयनात्मक सोल्डरिंग प्रक्रिया के लिए भौतिक आवश्यकताएँ हैं। 0.20 मिमी लीड-टू-होल क्लियरेंस, सही ढंग से अभिमुख तापीय राहत और पर्याप्त नोजल की अवरोध होंगे, जिससे कम ट्यूनिंग के साथ साफ-सुथरा सोल्डरिंग होगी। जो बोर्ड इन मूलभूत बातों को नजरअंदाज करेगा, वह संघर्ष करेगा, चाहे प्रक्रिया इंजीनियर कितने भी कुशल क्यों न हों।

डिज़ाइन-फॉर-मैन्युफैक्चरबिलिटी का लक्ष्य मार्जिन बनाना है, ताकि प्रक्रिया या कंपोनेंट्स में थोड़ी भिन्नता होने पर भी विफलताएँ न हो। कसे हुए खाली स्थान और खराब थर्मल डिज़ाइन उस मार्जिन को समाप्त कर देते हैं, और एक ऐसी स्तर की पूर्णता की मांग करते हैं जो टिकाऊ निर्माण रणनीति नहीं है।

ये महत्त्वपूर्ण निर्णय लेआउट के दौरान किए जाते हैं, प्रायः उनके डाउनस्ट्रीम परिणामों की पूरी समझ के बिना। एक प्री-प्रोडक्शन डिज़ाइन समीक्षा एक अवरोध उल्लंघन या एक छोटे छेद का पता लगा सकती है, जब सुधार एक सरल CAD संशोधन हो। निर्माण के बाद, सुधार एक नया बोर्ड स्पिन या एक महंगा, अस्वतंत्र प्रक्रिया वर्कअराउंड हो सकता है।

सिर्फ सिलेक्टिव सॉल्डरिंग को सफल बनाने के लिए चेकलिस्ट छोटी लेकिन अनिवार्य है। लीड-टू-होल क्लियरेंस 0.15mm से 0.25mm के बीच हो। थर्मल राहत को सहायक पैड से दूर रखें। नोजल के लिए कम से कम 5mm रेडियल क्लियरेंस प्रदान करें। उच्च-भार वाले कनेक्टर्स को थर्मली पृथक करें। और पिन स्टब्स 1.50mm से कम रखें। ये वो नियम हैं जो एक सफल उत्पाद को उत्पादन के दुःस्वप्न से अलग करते हैं।