एक रिगिड-फ्लेक सर्किट CAD में परिपूर्ण दिख सकता है, तीन-आयामी उत्पाद एन्क्लोजर के माध्यम से सुरुचिपूर्ण रूप से रूटिंग हो सकता है, और फिर भी पंद्रह सौ फील्ड साइकिल के बाद टूट सकता है। यह कोई सिमुलेशन त्रुटि या डिजाइन नियम की चूक नहीं है। यह एक असफलता है जो उस खाई से उत्पन्न होती है जो एक डिज़ाइन फाइल निर्दिष्ट करती है और तांबे की थकान का भौतिक विज्ञान सहन करेगा। रेंडर किए गए स्टैकअप की सौंदर्यपूर्ण परफॉर्मेंस अनाज संरचना के बारे में कुछ नहीं कहती, कवरले में तनाव वितरण के बारे में बहुत कम और उन विनिर्माण वास्तविकताओं के प्रति कम, जो तय करती हैं कि क्या एक स्टिफ़ेनर किनारा तनाव केंद्रित करता है या फैलता है।

डायनामिक फ्लेक्स अनुप्रयोगों में विश्वसनीयता चार परिवर्तनशीलताओं के प्रबंधन द्वारा अर्जित की जाती है जो तांबे की चक्रीय तनाव के प्रति प्रतिरोध को नियंत्रित करती हैं: अनाज दिशा, ट्रेस ज्यामिति, कवरले विंडोइंग, और स्टिफ़ेनर प्लेसमेंट। अनाज दिशा थकान सहनशीलता की नींव स्थापित करती है। ट्रेस रूटिंग या तो तनाव को वितरित करता है या केंद्रित करता है। कवरले विंडोज़ न्यूट्रल मोड़ एक्सिस को स्थान देते हैं। स्टिफ़ेनर उस महत्वपूर्ण संक्रमण क्षेत्र को नियंत्रित करते हैं जहाँ मोड़ शुरू होता है और तनाव में वृद्धि होती है।

ये कोई स्वतंत्र सजावट नहीं हैं जो एक लेआउट पर लागू हैं। ये परस्पर dependent यांत्रिक विकल्प हैं जो रोल्ड तांबे की फ़ॉयल के भौतिक व्यवहार के साथ पुनरावृत्त तनाव के तहत मेल खाते हैं। इन विकल्पों के पीछे कारणवादी तर्क को समझना असफल और टिकाऊ डिज़ाइन के बीच का अंतर है।

तांबे की थकान के यांत्रिकी

तांबा बार-बार मोड़ने पर विफल हो जाता है क्योंकि यह एक बहु-क्रिस्टलीय धातु है जो संचयी प्लास्टिक विरूपण के अधीन है। प्रत्येक फ्लेक्स साइकिल तांबे को उसके लचीलापन सीमा से परे तनाव देती है, विशेष रूप से मोड़ के बाहर सतह पर जहां तन्यता तनाव सबसे अधिक होता है। निर्माण सामग्री अपने मूल अवस्था में नहीं लौटती। इसके बजाय, ग्रेन संरचना के डिस्लोकेशन चलते हैं और जमा होते हैं, तांबे को कठोर करते हैं और दरारों के लिए न्यूक्लिएशन साइटें बनाते हैं। सैकड़ों या हजारों साइकिलों के दौरान, ये सूक्ष्म दरारें अनाज की सीमा के साथ फैलती हैं जब तक कि पूरी तरह से भंग न हो जाएं। यदि पर्याप्त साइकिलें और तनाव मौजूद है, तो विफलता अनिवार्य है। डिज़ाइनर का कार्य उस तनाव को कम करना है और एक दरार के शुरू होने से पहले आवश्यक साइकिलों को नाटकीय रूप से बढ़ाना है।

अनाज संरचना और क्रिस्टलोग्राफिक स्लिप

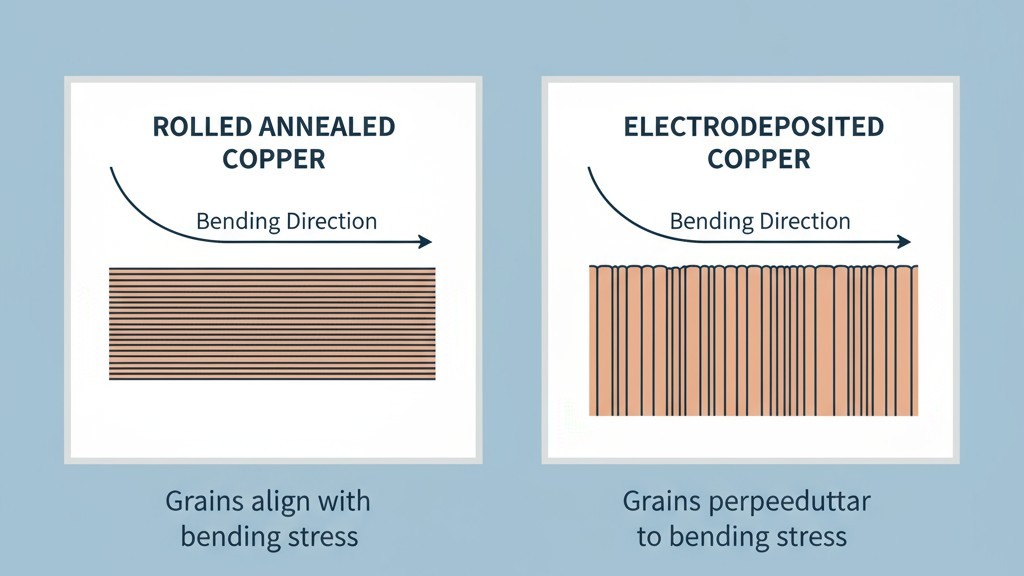

विधुतसंचित तांबे की फ़ॉयल, जो कई फ्लेक्स सर्किट में आम है, एक स्तंभाकार अनाज संरचना रखती है जो फ़ॉयल के तल से लंबवत है। रोल्ड एनियल्ड तांबे की फ़ॉयल, जो डायनामिक अनुप्रयोगों के लिए सही विकल्प है, लंबाई के साथ अभिसारित अनाज है। जब तांबा मोड़ता है, तो प्लास्टिक विरूपण होता है क्योंकि डिस्लोकेशन स्लिप प्लेट्स के साथ प्रत्येक अनाज के भीतर चलता है। अनाज की सीमाएं बाधाएं के रूप में कार्य करती हैं, जिससे डिस्लोकेशन जमा हो जाते हैं और स्थानीय तनाव बढ़ता है। इन सीमाओं की ओरिएंटेशन उस तनाव के साथ तय करती है कि डिस्लोकेशन कितनी आसानी से चलता है और सामग्री कितनी जल्दी थकती है।

रोल्ड तांबे में, लंबी अनाज की दिशा के समानांतर मोड़ने से डिस्लोकेशन कम सीमाओं को पार करने के लिए मजबूर होते हैं, तनाव को अधिक समान रूप से वितरित करते हैं और दरार के उद्भव में देरी करते हैं। अनाज की दिशा के लंबवत मोड़ने से डिस्लोकेशन कई सीमाओं को पार करते हैं, जिससे तनाव केंद्रित होता है और विफलता तेज़ी से होती है। यह भेद मामूली नहीं है। अनाज के लंबवत मोड़ने वाला फ्लेक्स सर्किट दो हजार चक्रों में फेल हो सकता है, जबकि समान ज्यामिति समानांतर मोड़ने पर लगभग बीस हजार तक चल सकता है। अनाज संरचना CAD फाइल में अदृश्य है, फिर भी यह थकान प्रदर्शन में प्रमुख परिवर्तनशील है।

मोड़ अक्ष पर तनाव केंद्रण

जब एक फ्लेक्स सर्किट मुड़ता है, तो इसकी बाहरी त्रिज्या तनाव अनुभव करती है, इसकी आंतरिक त्रिज्या संपीड़न, और इनके बीच कहीं एक न्यूट्रल अक्ष शून्य तनाव का अनुभव करता है। तनाव की मात्रा इस न्यूट्रल अक्ष से दूरी के समानुपाती है और मुड़ने वाली त्रिज्या के व्युत्क्रमानुपाती है। तीखे मोड़ और मोटी संरचनाएँ दोनों अधिक तनाव पैदा करते हैं।

यह तनाव समान नहीं है। यह मोड़ के केंद्र पर सबसे अधिक होता है और कठोर अनुभागों की ओर गिरता है। कोई भी विशेषता जो इस तनाव क्षेत्र को बाधित करती है—ट्रेस की चौड़ाई में अचानक बदलाव, खराब स्थान पर स्टिफ़िनर—तनाव के संकेंद्रण का कारण बनती है। टूटन इन संकेंद्रणों पर शुरू होती हैं, न कि यादृच्छिक स्थानों पर। इसलिए, फलेक्स सर्किट डिज़ाइन केवल एक मुड़ने वाली त्रिज्या चुनने के बारे में नहीं है। यह यह पहचानने के बारे में है कि कहां तनाव चरम पर पहुंचेगा, उन चोटी को कॉपर की थकान सीमा से नीचे रखते हुए, और ज्यामितीय रुकावटों को खत्म करने के लिए जो नए तनाव पैदा करती हैं।

1. तांबे के अनाज की दिशा: प्रमुख परिवर्तनशील

किसी भी एप्लिकेशन के लिए जो कुछ हजार चक्कर से अधिक लक्षित करता है, कॉपर फ़़ोइल की रोलिंग दिशा को तनाव रेख के लंबवत निर्दिष्ट किया जाना चाहिए। यह कोई अनुशंसा नहीं है; यह रोल्ड कॉपर के एनीज़ोट्रोपिक थकान व्यवहार से निकला हुआ सामग्री प्रतिबंध है। एक निर्माता जो अनाज की दिशा को नियंत्रित नहीं करता, एक सिक्का फेंकने जैसी है—पचास प्रतिशत मौका कि कॉपर उसकी सबसे कमजोर दिशा में है। जिसने इसे निर्दिष्ट नहीं किया है, उसने सबसे महत्वपूर्ण विश्वसनीयता चर को संभावना पर छोड़ दिया है।

रोलिंग दिशा निर्दिष्ट करना

निर्माण आरेख में हर गतिशील फलेक्स क्षेत्र के लिए एक अनाज दिशा संकेतक शामिल होना चाहिए। एकल-विशेष अक्षिए हिंग के लिए, यह एक संकेत के साथ एकल तीर है, जैसे “कॉपर रोलिंग दिशा प्रति तीर, मुड़ने वाली रेख के लंबवत।” डिजाइनर को यह भी पुष्टि करनी चाहिए कि निर्माता निर्धारित अनाज अभिविन्यास के साथ रोल्ड एनाइक्लाद कॉपर स्रोत करता है। सभी नहीं कर सकते। कम लागत या त्वरित पूरा करने वाले आपूर्तिकर्ता अक्सर इलेक्ट्रोडेपोज़िट फ़़ोइल का उपयोग करते हैं या अनाज अभिविन्यास का ट्रैक न रखने वाले रोल्ड कॉपर शीट खरीदते हैं।

यदि एक सर्किट कई दिशाओं में मुड़ता है, तो सभी अक्षों के लिए अनाज को सही ढंग से संरेखित करना संभव नहीं हो सकता है। फिर डिजाइनर को उस अक्ष को प्राथमिकता देनी चाहिए जिसमें चक्र की संख्या या तनाव सबसे अधिक हो और बाकी प्रदर्शन को कम स्वीकार करना चाहिए। इस ट्रेड-ऑফ को दस्तावेजित और संचारित करना चाहिए, न कि अस्पष्ट छोड़ना चाहिए। निर्माता की प्रक्रिया क्षमता महत्वपूर्ण है। एक निरंतर-रोल प्रक्रिया का उपयोग करने वाला आपूर्तिकर्ता आसानी से निर्दिष्टता के अनुसार पैनल को संरेखित कर सकता है। शीट-फेड प्रक्रिया कम नियंत्रण या अतिरिक्त लागत का कारण बन सकती है। इसे डिज़ाइन समीक्षा के दौरान पुष्टि करना आवश्यक है।

जब अनाज दिशा नियंत्रण विकल्प नहीं है

यदि अनाज की दिशा को नियंत्रित नहीं किया जा सकता है, तो डिज़ाइन को ज्यामिति के माध्यम से मुआवजा देना चाहिए। तनाव को कम करने के लिए झुकाव आवास को बढ़ाएँ। ट्रेस को चौड़ा करें ताकि वर्तमान घनत्व और हीटिंग कम हो सके। यदि आवेदन अनुमति देता है, तो लक्ष्य चक्र गणना को कम करें। तनाव को वितरित करने के लिए सीधे रन की बजाय हैच्ड या वक्र ट्रेस का उपयोग करें। जहां संभव हो, कम मोटापा कॉपर का उपयोग करें, क्योंकि यह दिए गए रेडियस के लिए कम तनाव के साथ मुड़ता है। इन रणनीतियों में से कोई भी सही अनाज संरेखण के प्रदर्शन को पूरी तरह से पुनः प्राप्त नहीं करता, लेकिन वे अनियंत्रित डिज़ाइन को कम हजारों चक्रों के अनुप्रयोगों के लिए व्यावहारिक बना सकते हैं।

2. ट्रेस रूटिंग ज्यामिति

फ्लेक्स क्षेत्र के माध्यम से ट्रेस का मार्ग तय करता है कि यह मुड़ने के तनाव के साथ कैसे इंटरैक्ट करता है। गतिशील फ्लेक्स के लिए मार्ग नियोजन ट्रेस की लंबाई को कम करने या घनत्व को अधिकतम करने के बारे में नहीं है। यह तनाव को समान रूप से वितरित करने और विराम बिंदुओं से बचने वाली ज्यामिति बनाने के बारे में है।

ट्रेस अभिविन्यास

आदर्श रूप से, सभी ट्रेस को मुड़ने वाली रेख के समानांतर चलना चाहिए, और फलेक्स क्षेत्र के लंबी किनारों के साथ प्रवेश और निकास करना चाहिए। इससे प्रत्येक ट्रेस लगभग स्थिर तनाव क्षेत्र में रहती है, बजाय इसके कि उसे तनाव से संपीड़न की दिशा में ग्रेडिएंट को पार करना पड़े। यह सरल विकल्प सही अनाज संरेखण के साथ भी, पीठ से मार्ग निर्धारण की तुलना में तीन या अधिक गुना बेहतर थकान जीवन सुधार सकता है।

जब ट्रेस को मुड़ने वाली रेख को पार करना आवश्यक हो—उदाहरण के लिए, इस तरह कि उत्पादकता के विपरीत किनारों पर घटकों को जोड़ने के लिए—कोलाहल को कम करें। इन ट्रेसेस को वर्तमान और प्रतिबंध विपक्ष आवश्यकताओं के अनुसार जितना व्यापक संभव हो उतना व्यापक बनाएं, क्योंकि अधिक चौड़ी ट्रेस उच्च तनाव सहन करती हैं। यदि कई ट्रेस को पार करना आवश्यक हो, तो उन्हें फलेक्स क्षेत्र की लंबाई के साथ अलग-अलग करें बजाय इसके कि उन्हें केंद्र में समूहित करें, जहां तनाव चरम पर होता है।

चौड़ाई, अंतर, और हाचिंग

एक ट्रेस के परिवर्तन वाले चौड़ाई वाले ट्रेस फलेक्स क्षेत्र में तनाव बढ़ाता है। पूरे फलेक्स क्षेत्र में एक समान ट्रेस चौड़ाई बनाए रखें। आवश्यक चौड़ाई परिवर्तन पूरे क्षेत्र के भीतर ही होने चाहिए, कम से कम पांच ट्रेस चौड़ाई दूर फलेक्स सीमा से।

यदि डिज़ाइन में नियंत्रित प्रतिबंध या उच्च वर्तमान की आवश्यकता हो, तो हाच्ड ट्रेस एक सौदा पेश करते हैं। हाच्ड ट्रेस एक ठोस तांबे का क्षेत्र होता है जिसमें संधियों का एक समूह होता है, जो बेंड अक्ष के समानांतर चलता है। इससे संकीर्ण उंगलियों की एक श्रृंखला बनती है जो अधिक आसानी से लचीली होती हैं, तांबे की परत की प्रभावी कठोरता को कम करके तनाव को घटाती हैं। इसका व्यापार यह है कि यह करंट क्षमता को घटाता है और निर्माण जटिल बनाता है।

ट्रेस अंतराल उदार होना चाहिए। निकटता से अंतराल ट्रेस की कठोरता बढ़ाता है, जो तनाव को केंद्रित करता है। कम से कम दो गुना ट्रेस की चौड़ाई का अंतराल एक अच्छा प्रारंभिक बिंदु है; बहुत कसकर मुड़ने वाले त्रिज्या के लिए, इसे तीन या चार गुना चौड़ाई तक बढ़ाएं।

एनकरिंग और टियरड्रॉप्स

कठोर अनुभाग से फ्लेक्स क्षेत्र में संक्रमण एक असामान्य यांत्रिक परिवर्तन और उच्च तनाव का बिंदु है। यदि एक ट्रेस तेज मोड़ के साथ फ्लेक्स क्षेत्र में प्रवेश करता है, तो वह विशेषता विफलता का बिंदु बन जाती है। ट्रेस अपने एंकर पर क्रैक करेगा, न कि मोड़ के बीच में।

टियरड्रॉप्स मानक समाधान हैं। एक टियरड्रॉप धीरे-धीरे ट्रेस को उस समय चौड़ा करता है जब यह एक वाया या पैड से बाहर निकलता है। कठोर-से-फ्लेक्स संक्रमण पर, यह अवधारणा पूरे एंकर क्षेत्र पर लागू होती है। ट्रेस को फलक सीमा के पास पहुंचते ही चौड़ा होना चाहिए और उच्च तनाव क्षेत्र से मुक्त होने के बाद अपनी आवश्यक चौड़ाई में वापस taper करना चाहिए। यह तनाव ग्रेडिएंट को अधिक लंबी दूरी पर वितरित करता है। सीमा पर से सीधे वायास को एनकरिंग ट्रेस से बचें। किसी भी आवश्यक वायस को कम से कम एक मिलीमीटर कठोर भाग में ऑफसेट करें और फ्लेक्स क्षेत्र में सपाट, वक्र मार्ग का उपयोग करें।

3. न्यूट्रल एक्सिस को नियंत्रित करने के लिए कवरले विंडोइंग

न्यूट्रल एक्सिस वह विमान है जिसमें फ्लेक्स सर्किट के अंदर बिना तनाव के झुकाव के दौरान शून्य तनाव होता है। एक परिपूर्ण समान स्टैकअप में, यह एक्सिस खुद तांबे की परत के अंदर होता है, जिससे तनाव कम होता है। हालांकि, मानक फ्लेक्स निर्माण असमान रहता है। सुरक्षात्मक कवरले फिल्म आमतौर पर आधार पॉलीइमाइड की तुलना में मोटी होती है जो तांबे से दूर न्यूट्रल एक्सिस को स्थानांतरित कर देती है। यह छोटी सी ट्रांसफर दिखने वाली शिफ्ट तांबे का तनाव बढ़ा सकती है जिससे थकान जीवन 30-50% तक कम हो सकता है।

कवरले विंडोइंग एक तकनीक है जो समरूपता को बहाल करने के लिए है। यह उच्च तनाव क्षेत्र में कवरले और उसके चिपकाने को हटाने में शामिल है, जिसमें केवल बेस पॉलीइमाइड और तांबा रहता है। इससे न्यूट्रल एक्सिस तांबे की ओर वापस शिफ्ट हो जाती है, जिससे थकान जीवन बहुत बढ़ जाता है। इसके बदले में तांबा उजागर हो जाता है, इसलिए यह तकनीक केवल तभी लागू होती है जब पर्यावरण संरक्षण की आवश्यकता न हो या बाद में जोड़ा जा सकता हो।

विंडो ज्यामिति महत्वपूर्ण है। इसे मुड़ अक्ष पर केंद्रित करना चाहिए और अक्ष के साथ कम से कम तीन गुना मुड़ त्रिज्या तक विस्तारित होना चाहिए। विंडो के किनारे कम से कम दो मिलीमीटर कठोर-फ्लेक्स सीमा से दूर होने चाहिए ताकि एक नई तनाव संकेंद्रण न बने जहां स्टैकअप कठोरता अचानक बदलती है। यदि कवरले को हटाया नहीं जा सकता है, तो विकल्प के रूप में शुरुआत से ही एक समान स्टैकअप निर्दिष्ट किया जाता है जिसमें तांबे के ऊपर एक पतली पॉलीइमाइड परत लैंमिनेट की जाती है। यह अधिक लागत वाली है लेकिन बिना तांबे को उजागर किए वही लाभ प्रदान करता है।

4. ट्रांज़िशन प्रबंधन के लिए स्टिफ़ेनर प्लेसमेंट

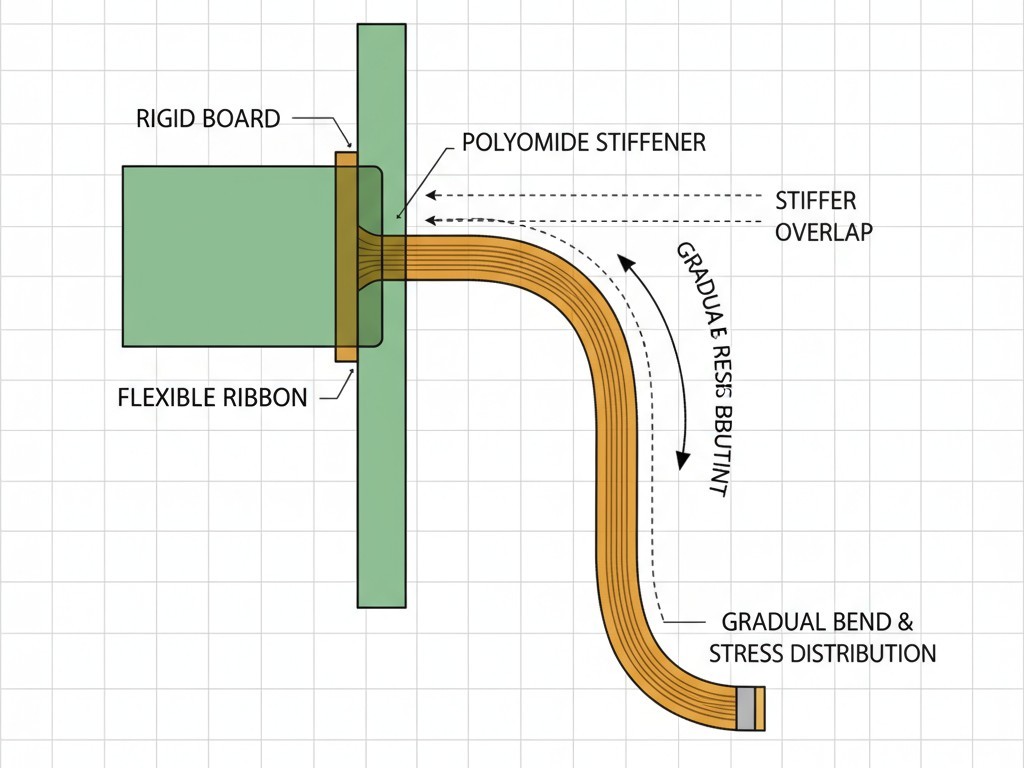

कठोर-से-फ्लेक्स संक्रमण अधिकांश गतिशील अनुप्रयोगों में सबसे अधिक तनाव वाला क्षेत्र है। कठोर भाग नहीं झुकता, जिससे सभी विकृति पहले कुछ मिलीमीटर में फ्लेक्स क्षेत्र में जाती है। कठोरता नियंत्रित करने के लिए कठोरता नियंत्रक का उपयोग किया जाता है, जो मोड़ कब शुरू होता है और संक्रमण क्षेत्र को लंबा कर तनाव को कम करता है।

एक कठोरता नियंत्रक एक सामग्री परत है, सामान्यतः पॉलीइमाइड फिल्म, जो कठोर भाग से बंधी होती है और मोड़ क्षेत्र से बस थोड़ी सी पीछे बढ़ती है। यह जहां लागू होती है वहां मोड़ को रोकती है, और मोड़ को उसके किनारे से शुरू करने के लिए मजबूर करती है। इस किनारे को वास्तविक कठोर-फ्लेक्स सीमा से ऑफसेट करने से, डिज़ाइनर एक नियंत्रित क्षेत्र बनाता है जहां कठोरता धीरे-धीरे कम होती है, जिससे तनाव को अधिक लंबी दूरी पर फैलाया जा सकता है।

कठोरता नियंत्रक सामग्री और किनारा ज्यामिति

पॉलीइमाइड फिल्म गतिशील फ्लेक्स के लिए सबसे सामान्य कठोरता नियंत्रक सामग्री है। यह मोड़ स्थान को नियंत्रित करने के लिए पर्याप्त कठोर है लेकिन कठोर, तनाव केंद्रित किनारा बनाने से बचने के लिए पर्याप्त लचीला है। धातु कठोरता नियंत्रक आमतौर पर अनुपयुक्त होते हैं, क्योंकि उनके कठोर किनारे तेज तनाव राइज़र बनाते हैं।

कठोरता नियंत्रक का किनारा सटीक रूप से स्थानांतरित किया जाना चाहिए। एक अच्छा नियम यह है कि किनारा मोड़ के केंद्र से एक से दो गुना मुड़ त्रिज्या दूर बनाया जाए। किनारा खुद तिरछा होना चाहिए, न कि वर्गाकार, जिससे एक क्रमिक कठोरता संक्रमण बनता है। इसे पतला करने के लिए कठोरता नियंत्रक सामग्री को स्काइविंग, कई स्टैगर्ड परतों का उपयोग करने, या स्वाभाविक रूप से तिरछी फिल्में स्रोत करने का विकल्प है। यह उच्च चक्र अनुप्रयोगों के लिए कम से कम तीन मिलीमीटर लंबा होना चाहिए।

एक सर्किट के केंद्र में कठोर भाग से मोड़ने वाली फ्लेक्स की सीमा पर कठोरता नियंत्रक दीर्घकालिक स्पर्श बनाते हैं। यह क्षेत्र इतना लंबा होना चाहिए कि तांबे को अधिक तनाव न हो। एक विश्वसनीय डिज़ाइन नियम है कि फ्लेक्स क्षेत्र कम से कम छह गुना लंबा हो जितना कि मुड़ त्रिज्या। यदि मुड़ त्रिज्या 5 मिमी है, तो कठोरता नियंत्रक किनारे कम से कम 30 मिमी अलग होना चाहिए।

CAD मॉडल से परे डिजाइन मान्यकरण

एक कठोर-फ्लेक्स लेआउट जो सभी सॉफ्टवेयर डिज़ाइन नियम परीक्षण पास कर ले वह फिर भी विफल हो सकता है। सीएडी उपकरण ज्यामिति का वर्णन करते हैं; वे अनाज दिशा, न्यूट्रल एक्सिस स्थिति, या कठोरता नियंत्रक किनारों पर तनाव संकेंद्रण का ख्याल नहीं रखते। मान्यता इस बात की पुष्टि करने के लिए सीएडी वातावरण से बाहर कदम उठाने की आवश्यकता है कि डिज़ाइन सामग्री भौतिकी के साथ मेल खाता है और विनिर्माता इसे सही तरीके से क्रियान्वित कर सकता है।

यह सीधे विनिर्माता से संवाद शुरू करता है ताकि वह रोल्ड कॉपर अनाज दिशा को स्रोत करने और नियंत्रित करने में सक्षम हो। यह उनके वास्तविक स्टैकअप सामग्री—कवरले की मोटाई, चिपकाने का प्रकार, रजिस्ट्रेशन टॉलरेंस—की समीक्षा से शुरू होता है और वास्तविकता के आधार पर न्यूट्रल एक्सिस की स्थिति फिर से गणना करता है, ना कि सामान्य मान्यताओं पर। विनिर्माता की कठोरता नियंत्रक स्थान निर्धारण प्रक्रिया, जिसमें स्थिति सटीकता और किनारा टेपरिंग क्षमताओं शामिल हैं, उन्हें भी डिज़ाइन में शामिल किया जाना चाहिए।

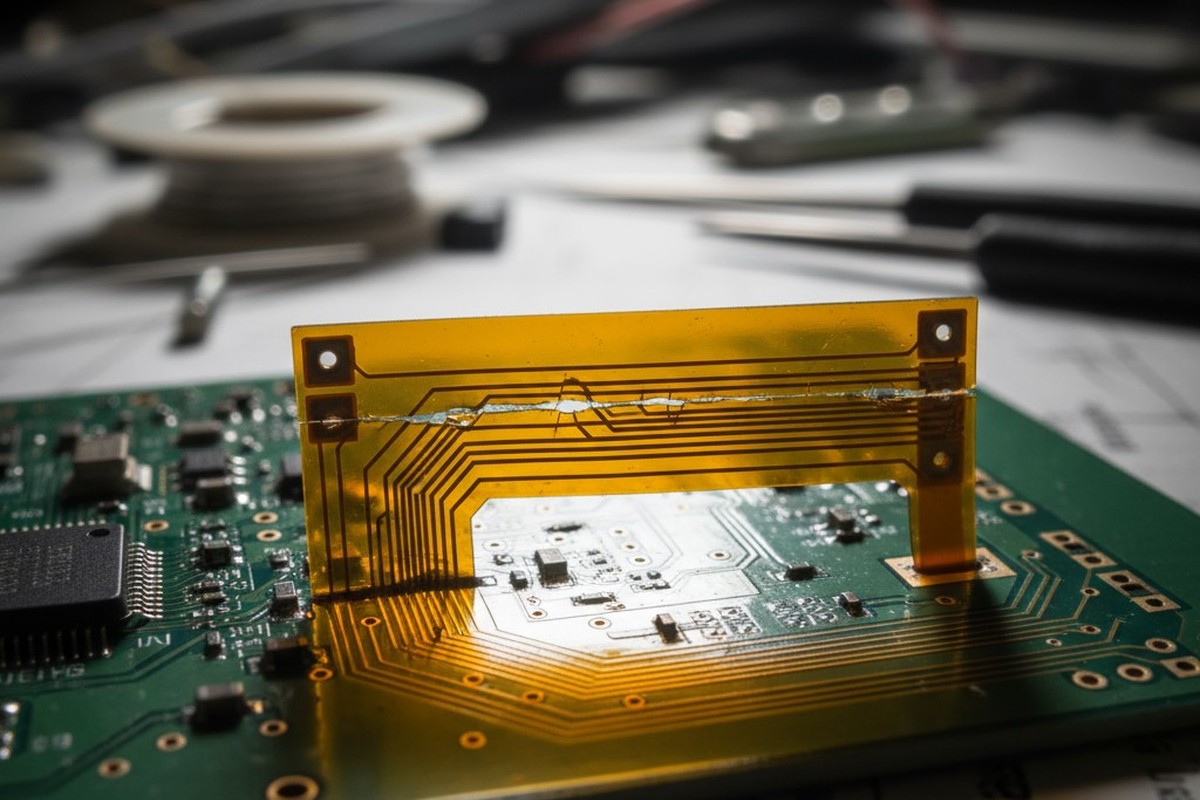

प्रोटोटाइपिंग सत्य को प्रकट करता है। क्रैक जो कठोर-लचीले सीमा पर शुरू होते हैं, वे अपर्याप्त तनाव राहत की ओर संकेत करते हैं, संभवतः सख्त करने वाले के स्थान या खराब ट्रेस एंकरिंग के कारण होते हैं। फ्लेक्स जोन के केंद्र में दरारें गलत अनाज दिशा या बहुत टाइट घुमाव त्रिज्या का संकेत देती हैं। हर विफलता मोड एक विशिष्ट चर की ओर इशारा करता है जिसे सुधारने की आवश्यकता है।

दस हजार चक्र से अधिक लक्ष्यों के लिए, त्वरण परीक्षण आवश्यक है। इसमें प्रोटोटाइप को उच्च आवृत्ति या कसकर घुमाव के साथ फलेक्स करना शामिल है ताकि चक्रों को जल्दी संचित किया जा सके। जबकि परीक्षण सटीक डिज़ाइन का विकल्प नहीं है, यह जटिल अंतःक्रियाओं को प्रकट कर सकता है जो भविष्यवाणी करना कठिन हैं। डिज़ाइन प्रक्रिया पुनरावृत्तिमूलक है: भौतिकी के आधार पर डिज़ाइन, फ़ैब्रिकेटर के साथ समीक्षा, और भौतिक प्रोटोटाइप का परीक्षण। सीएडी मॉडल प्रारंभिक बिंदु है, प्रमाण नहीं।