आरएफ निर्माण लाइन में सबसे खतरनाक ध्वनि वह है जिसे आप पिक-एंड-प्लेस मशीनों के ऊपर से सुन नहीं सकते: एक माइक्रोस्कोपिक सोल्डर बीड की खड़खड़ाहट, जो रेत के दाने से भी छोटी होती है, जो एक सील किए गए आरएफ शील्ड के अंदर स्वतंत्र रूप से घूम रही होती है।

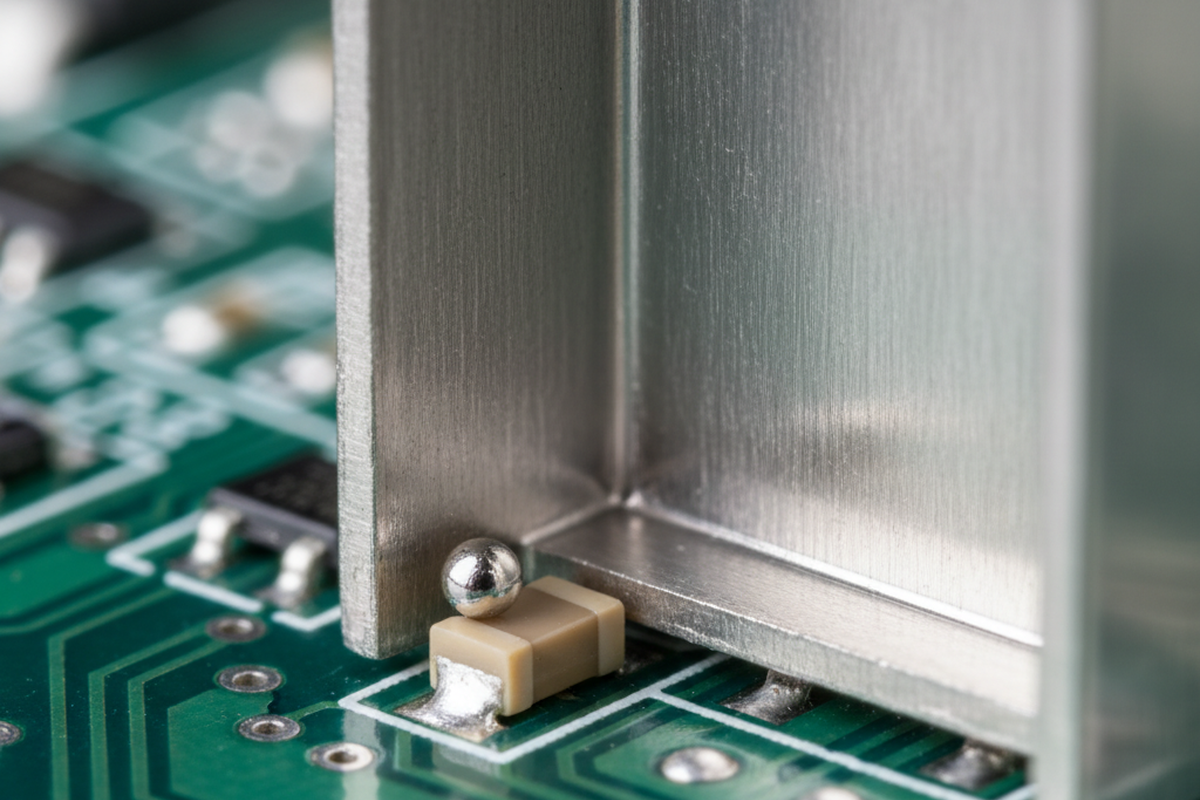

उत्पादन लाइन पर, यह यूनिट हर विद्युत परीक्षण पास करता है। लो नॉइज़ एम्पलीफायर (LNA) पूरी तरह से कार्य करता है। इम्पीडेंस मेल खाता है। बोर्ड शिप होता है, टेलीमैटिक्स यूनिट या ऑटोमोटिव रडार मॉड्यूल में इंस्टॉल होता है, और दुनिया में जाता है। यह एक “परफेक्ट” यूनिट जैसा दिखता है, जब तक कि वाहन गड्ढे से टकराता है या तापमान शून्य से नीचे गिरता है। तब, टिन-चांदी-तांबे के मिश्र धातु का वह छोटा गोला हिलता है। यह खुद को 0201 कैपेसिटर और शील्ड दीवार के बीच फंसा लेता है, या QFN के दो पिनों को जोड़ देता है। मॉड्यूल तुरंत मर जाता है—या इससे भी बदतर, यह कार्यक्षमता में बार-बार गायब-होने लगता है।

यह कोई सैद्धांतिक विफलता मोड नहीं है। यदि आपकी प्रक्रिया शील्ड किए गए क्षेत्रों के लिए मानक एपर्चर डिज़ाइनों पर निर्भर करती है, तो यह एक यांत्रिक अनिवार्यता है। यह तंत्र धोखेबाज़ है क्योंकि यह शायद ही कभी तुरंत होता है। एक ढीला बीड महीनों तक सब्सट्रेट के “सुरक्षित” क्षेत्र में हानिरहित बैठ सकता है। इसे मारक स्थिति में जाने के लिए ऊर्जा की आवश्यकता होती है। कंपन परीक्षण में, बीड बिना किसी शॉर्ट के इधर-उधर नाच सकता है। लेकिन क्षेत्र में, कंपन और थर्मल विस्तार का संयोजन विफलता की निश्चित राह बनाता है। बीड केवल घूमता नहीं है; इसे धकेला जाता है।

आप मान सकते हैं कि मौजूद बीड तुरंत शॉर्ट करेगा या बिल्कुल नहीं करेगा, लेकिन यह एक सील्ड कैन के अंदर की भौतिकी को बहुत सरल बनाता है। आरएफ शील्ड के नीचे का वातावरण एक अलग माइक्रो-क्लाइमेट है जहाँ सोल्डर सतह तनाव और सफाई तरल पदार्थ की गतिशीलता के मानक नियम लागू नहीं होते। शील्ड के नीचे के क्षेत्र को बोर्ड के बाकी हिस्से की तरह मानना एक टाइम बम डिजाइन करने जैसा है।

थर्मल पंपिंग स्टेशन

ये विफलताएँ अक्सर क्षेत्र में तैनाती के बाद—विशेष रूप से सर्दी/गर्मी चक्रों के बाद—स्पाइक करती हैं क्योंकि थर्मल विस्तार गुणांक (CTE) में असंगति होती है। आप एक लैमिनेट बोर्ड (FR4 या Rogers 4000 सीरीज), एक धातु शील्ड फ्रेम (अक्सर निकल-चांदी या टिन-चढ़ाया हुआ स्टील), और उन्हें जोड़ने वाले सोल्डर जॉइंट्स से निपट रहे हैं। ये सामग्री अलग-अलग दरों से फैलती और सिकुड़ती हैं। जब वाहन -40°C से +125°C के ऑपरेटिंग लोड के तहत चक्र करता है, तो शील्ड फ्रेम झुकता है। यह केवल बाहर की ओर नहीं फैलता; यह मुद्रित ज्यामिति के अनुसार विकृत और झुकता है।

यह झुकाव एक पंपिंग क्रिया पैदा करता है। यदि फ्रेम के पास फ्लक्स अवशेष में एक सोल्डर बीड फंसा हुआ है, तो बार-बार फैलाव और सिकुड़ाव एक धीमी गति वाले झाड़ू की तरह काम करता है। यह बीड को, चक्र दर चक्र, सबसे कम प्रतिरोध के रास्ते की ओर धकेलता है। एक घने आरएफ लेआउट में, वह रास्ता अक्सर सीधे एक कंपोनेंट स्टैंडऑफ के नीचे जाता है। हमने लौटाए गए यूनिट्स के क्रॉस-सेक्शन देखे हैं जहाँ एक सोल्डर बीड केवल कैपेसिटर के खिलाफ नहीं था; शील्ड दीवार की थर्मल मूवमेंट ने इसे यांत्रिक रूप से नीचे धकेल दिया था, बीड को एक सपाट चालक शिम में कुचल दिया था जिसने टर्मिनलों को शॉर्ट कर दिया था। विफलता यादृच्छिक नहीं थी; असेंबली भौतिकी ने बीड को जगह पर पंप किया था।

कुछ विश्वसनीयता इंजीनियर इसे सब कुछ अंडरफिल या स्टेकिंग कंपाउंड्स से फ्रीज करके हल करने की कोशिश करते हैं। वे मानते हैं कि यदि वे कंपोनेंट्स को चिपका देते हैं, तो बीड हिल नहीं सकते। यह अक्सर उच्च-आवृत्ति आरएफ अनुप्रयोगों में एक गलती होती है। स्टेकिंग कंपाउंड जोड़ने से आपके ट्यून किए गए सर्किट के आसपास का डाइलेक्ट्रिक स्थिरांक बदल जाता है, जिससे आप जिस फ़िल्टर या एम्पलीफायर की रक्षा कर रहे हैं वह डिट्यून हो जाता है। इसके अलावा, जब तक अंडरफिल पूरी तरह से void-free नहीं होता, एपॉक्सी और शील्ड के बीच CTE असंगति उसी थर्मल चक्रों के दौरान कंपोनेंट्स को पैड से उखाड़ सकती है जिन्हें आप सहन करने की कोशिश कर रहे हैं। आप प्रक्रिया दोष से चिपकाने से बाहर नहीं निकल सकते।

अंततः, थर्मल विस्तार भौतिकी हमेशा एक ढीले चालक कण के खिलाफ जीतती है। यदि बीड कैन के अंदर मौजूद है, तो विफलता की संभावना पर्याप्त समय के साथ 100% के करीब पहुंच जाती है। एकमात्र वैध विश्वसनीयता रणनीति यह सुनिश्चित करना है कि बीड पहले स्थान पर कभी न बने।

निरीक्षण भ्रांति

निर्माण में एक व्यापक मिथक है कि आप गुणवत्ता को निरीक्षण के माध्यम से उत्पाद में ला सकते हैं। अंडर-कैन दोषों के लिए, यह वस्तुनिष्ठ रूप से गलत है। इन बीड्स को विश्वसनीय रूप से पकड़ने के लिए 2D एक्स-रे या यहां तक कि 5DX (3D एक्स-रे) पर भरोसा न करें। एक एक्स-रे सिस्टम एक सोल्डर बीड को जो ग्राउंड प्लेन पर हानिरहित रूप से बैठा है और एक जो शील्ड कैन की ऊर्ध्वाधर दीवार से जुड़ा है, के बीच अंतर करने में संघर्ष करता है। दोनों ग्रेस्केल छवि में काले वृत्त की तरह दिखते हैं। यदि आप हर संभावित बीड को पकड़ने के लिए थ्रेशोल्ड कड़ा करते हैं, तो आपकी गलत कॉल दर आसमान छूने लगती है, और ऑपरेटर मशीन को नजरअंदाज करने लगते हैं। यदि आप उन्हें ढीला करते हैं, तो आप दोष भेजते हैं। शील्ड स्वयं प्रकाश के लिए एक फैराडे पिंजरा है और एक्स-रे के लिए एक भ्रमित करने वाला आर्टिफैक्ट।

धुलाई भी उतनी प्रभावी नहीं है। हम अक्सर प्रक्रिया इंजीनियरों को इनलाइन जलीय क्लीनर पर दबाव बढ़ाते हुए देखते हैं, उम्मीद करते हैं कि वे बीड्स को बाहर निकाल देंगे। लेकिन एक रीफ्लो किया हुआ सोल्डर बीड अक्सर चिपचिपे फ्लक्स अवशेष द्वारा जगह पर रखा जाता है। इसे हटाने के लिए, आपको सफाई तरल के सीधे प्रहार की आवश्यकता होती है, जिसे आरएफ शील्ड रोकता है। एक मानक शील्ड में वेंट होल थर्मल वेंटिंग के लिए डिज़ाइन किए गए हैं, तरल गतिशीलता के लिए नहीं। उच्च दबाव वाली वॉश जेट्स कैन के ढक्कन से बस टकरा कर मुड़ जाती हैं। इससे भी बदतर, वॉश पानी कैन में प्रवेश कर सकता है, कुछ फ्लक्स को घोल सकता है, और फिर पूरी तरह से न निकल पाने के कारण एक चालक सूप का पूल छोड़ देता है जो बाद में डेंड्रिटिक वृद्धि में सूख जाता है। आप एक कठोर शॉर्ट के बदले एक नरम रिसाव धारा का व्यापार करते हैं।

कभी-कभी, आप एक डिज़ाइन देखेंगे जो सोल्डर्ड फ्रेम के बजाय स्नैप-ऑन शील्ड क्लिप्स का उपयोग करता है। तर्क यह है कि आप कैन को स्नैप करने से पहले बोर्ड को धो और निरीक्षण कर सकते हैं। जबकि यह निरीक्षण की समस्या को हल करता है, यह RF रिसाव की समस्याएं और कंपन के जोखिम उत्पन्न करता है जो सोल्डर्ड फ्रेम्स में नहीं होते। यदि आपके RF प्रदर्शन के लिए सोल्डर्ड फ्रेम आवश्यक है, तो आपको स्वीकार करना होगा कि आप इसके नीचे के क्षेत्र को प्रभावी ढंग से धो या निरीक्षण नहीं कर सकते। आप अंधेरे में उड़ रहे हैं।

एपर्चर डाइट: स्टेंसिल डिज़ाइन को ही एकमात्र समाधान के रूप में

शील्ड के नीचे सोल्डर बीडिंग का मूल कारण लगभग हमेशा अत्यधिक सोल्डर पेस्ट की मात्रा होती है। समाधान स्टेंसिल एपर्चर डिज़ाइन में निहित है, विशेष रूप से दो क्षेत्रों में: शील्ड फ्रेम के बड़े ग्राउंड पैड और अंदर स्थित पैसिव कंपोनेंट्स।

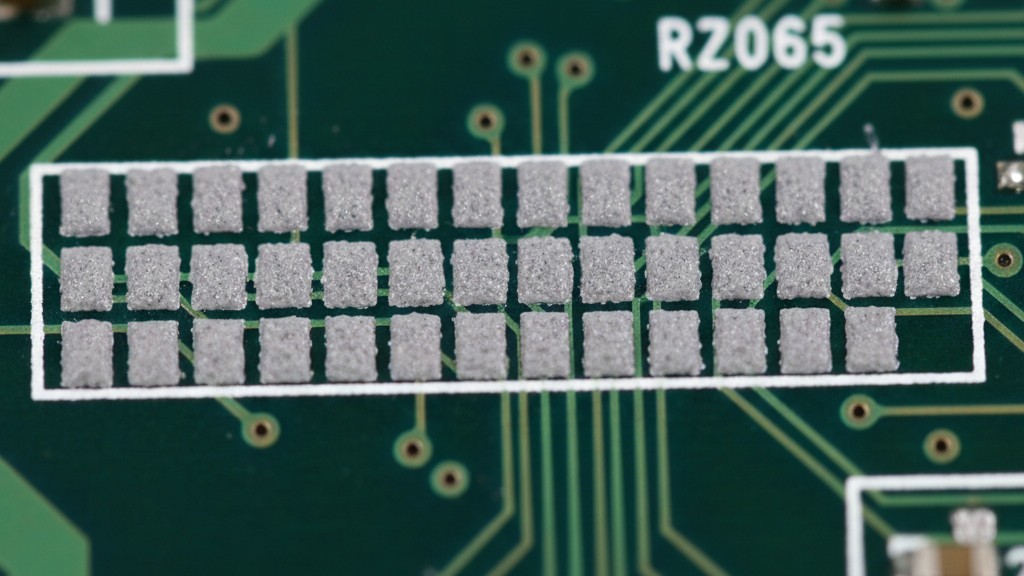

जब आप शील्ड फ्रेम के लिए बड़े ग्राउंड पैड पर पेस्ट प्रिंट करते हैं, तो 1:1 एपर्चर ओपनिंग एक आपदा है। रिफ्लो के दौरान, भारी शील्ड पिघले हुए सोल्डर में डूब जाता है। विस्थापित सोल्डर को कहीं जाना होता है। यदि यह ऊर्ध्वाधर रूप से बाहर निकलता है, तो यह शील्ड की दीवार को गीला कर देता है। यदि यह क्षैतिज रूप से बाहर निकलता है, तो यह सैटेलाइट्स बनाता है—सोल्डर की गेंदें जो मुख्य फिलेट से टूट जाती हैं। ये आपकी बीड्स हैं। इसे रोकने के लिए, आपको पेस्ट की मात्रा को आक्रामक रूप से कम करना होगा। कभी भी शील्ड ग्राउंड पैड पर 100% कवरेज प्रिंट न करें।

उद्योग मानक दृष्टिकोण “होम-प्लेट” या “विंडो-पेन” कमी है। आप लंबे रैखिक पैड को छोटे खंडों में तोड़ देते हैं, अक्सर कुल कवरेज क्षेत्र को 50% या 60% तक कम कर देते हैं। यह फ्लक्स में वाष्पशील पदार्थों को बाहर निकलने (आउटगैसिंग) का रास्ता देता है बिना सोल्डर को फटाए, और यह विस्थापित पिघले हुए सोल्डर के लिए एक बफर ज़ोन प्रदान करता है ताकि वह मुख्य द्रव्यमान से अलग हुए बिना फैल सके। यदि आप बीड्स देख रहे हैं, तो आपका पहला कदम गेरबर फाइल्स को खींचना और एपर्चर कमी की जांच करना होना चाहिए। यदि यह 80% से ऊपर है, तो आपने अपनी समस्या पा ली है।

दूसरा स्रोत “मिड-चिप” बीड है, जो 0402 या 0201 चिप कंपोनेंट्स के शरीर के नीचे बनता है। यह तब होता है जब पैड्स पर प्रिंट किया गया सोल्डर पेस्ट घटता है या प्लेसमेंट के दौरान कंपोनेंट के शरीर के नीचे दब जाता है। जब यह रिफ्लो होता है, तो कैपिलरी क्रिया सोल्डर को केंद्र की ओर खींचती है, जहां यह एक छिपे हुए बीड में एकत्रित हो जाता है। शील्ड के नीचे, यह घातक होता है क्योंकि बीड फंसा रहता है। यहाँ समाधान है कि कंपोनेंट पैड्स के लिए “होम-प्लेट” एपर्चर आकार का उपयोग करें—पैड के आंतरिक किनारे से पेस्ट हटाएं ताकि यह कंपोनेंट के नीचे न बह सके।

वास्तविक सोल्डर बीड्स को फ्लक्स अवशेष संचय से भ्रमित न करें। RF इंजीनियर अक्सर VSWR ड्रिफ्ट देखते ही घबराते हैं और “प्रदूषण” को दोष देते हैं। नो-क्लीन प्रक्रिया में फ्लक्स अवशेष अपरिहार्य है। यह डाइलेक्ट्रिक गुणों को थोड़ा बदलता है, लेकिन सोल्डर बीड की तरह यह चालक शॉर्ट नहीं होता। टीम को दोनों को मिलाने न दें। आप फ्लक्स अवशेष के लिए सर्किट को ट्यून कर सकते हैं; आप एक ढीली धातु की गेंद के लिए इसे ट्यून नहीं कर सकते।

इन स्टेंसिल परिवर्तनों को लागू करना सस्ता है। एक नया स्टेंसिल कुछ सौ डॉलर का होता है। हजारों यूनिट्स को फिर से काम करना जहाँ आपको सोल्डर्ड शील्ड को हटाने के लिए हॉट एयर स्टेशन का उपयोग करना पड़ता है—पड़ोसी कंपोनेंट्स को नुकसान पहुँचाते हुए और प्रक्रिया में PCB पैड्स को नष्ट करते हुए—दसियों हजारों का खर्च आता है। गणित कठोर और सरल है। आप स्टेंसिल डिज़ाइन के लिए भुगतान करते हैं, या आप स्क्रैप के लिए भुगतान करते हैं।

निर्दयी ज्यामिति

अंत में, लेआउट चरण के दौरान असेंबली प्रक्रिया की भौतिक सीमाओं का सम्मान करें। डिजाइनर अक्सर जगह बचाने के लिए कैपेसिटर या रेसिस्टर को शील्ड दीवार से 0.2 मिमी के भीतर रखते हैं। यह कुप्रथा है। जब शील्ड फ्रेम रखा जाता है, तो पिक-एंड-प्लेस मशीन में कोई भी मामूली विसंगति या विकृति फ्रेम को कंपोनेंट पैड या कंपोनेंट पर लैंड करवा सकती है। भले ही यह साफ हो जाए, निकटता एक “फ्लक्स ट्रैप” बनाती है जहाँ कैपिलरी बल सोल्डर को कंपोनेंट पैड से शील्ड दीवार पर खींच सकते हैं, जिससे एक पुल बनता है।

कोई जादुई रिफ्लो प्रोफ़ाइल खराब ज्यामिति को ठीक नहीं करती। आप फ्लक्स को धीरे से सक्रिय करने के लिए सोक समय को समायोजित कर सकते हैं, और स्लम्प को कम करने के लिए पीक तापमान को समायोजित कर सकते हैं, लेकिन ये मामूली लाभ हैं। यदि आपका स्टेंसिल बहुत अधिक पेस्ट प्रिंट कर रहा है, या आपके कंपोनेंट्स शील्ड के बहुत करीब हैं, तो सतह तनाव भौतिकी बीड्स बनाएगी। एक विश्वसनीय RF मॉड्यूल की गारंटी देने का एकमात्र तरीका है जोड़ों को अतिरिक्त सोल्डर से वंचित करना और प्रक्रिया को सांस लेने की जगह देना।