एक भारी घटक का पीसीबी से गिरना एक रिफ्लो ओवन के अंदर अलग ही आवाज़ करता है। यह तेज़ टक्कर नहीं है; यह शांत, यांत्रिक है। क्लांक जो आमतौर पर ज़ोन 6 या 7 में होता है, सही जब सोल्डर अपने लिक्विडियस अवस्था में पहुंचता है। यदि आप भाग्यशाली हैं, तो भाग बिना हानि के ओवन के फर्श पर गिर जाता है। यदि आप दुर्भाग्यशाली हैं—और संभावना का नियम आप को ऐसा करने का संकेत देता है—तो यह कन्वेयर जाल पर गिरता है, ड्राइव मैकेनिज़म को जाम कर देता है, या एक घंटे तक पीक ज़ोन में पकते समय आग पकड़ लेता है।

जब आप दो-sided असेम्बली चलाते हैं, तो आप प्रभावी रूप से भौतिकी से तीन मिनट के लिए چشم मोड़ने का अनुरोध कर रहे हैं। ऊपर का पक्ष आसान है; गुरुत्वाकर्षण भागों को नीचे रखने में मदद करता है। लेकिन जब आप उस बोर्ड को दूसरी बार पलटते हैं, तो गुरुत्वाकर्षण शत्रु बन जाता है। आपकी महंगी शील्डेड पावर इंडक्टर और BGA पैकेज को बोर्ड से जुड़े रखने का एकमात्र कारण पिघली हुई सोल्डर का सतही तनाव है। यह एक नाजुक संबंध है। यह ठीक तब तक काम करता है जब तक कि घटक का वजन लिक्विड मेटल के वेटिंग फोर्स को मजबूर न कर दे। फिर आपके पास एक लाइन-डाउन स्थिति होती है जिसे कोई भी प्रक्रिया टिपिंग ठीक नहीं कर सकती।

गीली Force का भौतिकी विज्ञान

यह समझने के लिए कि पार्ट्स क्यों रहते हैं—और बिल्कुल कब नहीं—तो मास और सतह तनाव के बीच लड़ाई को देखें। जब दूसरा पक्ष पर सोल्डर पेस्ट रिफ्लो करता है, तो यह तरल हो जाता है। एक मानक SAC305 मिश्र धातु के लिए, सतह तनाव आश्चर्यजनक रूप से उच्च है, लगभग 500 डायनेस/सेमी। यह बल एक सूक्ष्म वसंत की तरह कार्य करता है, जो घटक को पैड के केंद्र की ओर खींचता है। अधिकांश भाग के लिए, यह बल गुरुत्वाकर्षण से कई बार अधिक मजबूत है। एक 0201 कैपेसिटर या एक मानक SOIC पैकेज कहीं नहीं जाएगा। वे अपने पैड क्षेत्र की तुलना में इतने हल्के हैं कि वे ओवन के अंदर उल्टा, साइडवेज, या जोर-जोर से हिलते हुए भी, स्व-समायोजित रहते हैं।

यह सुरक्षा सीमा तब खत्म हो जाती है जब भाग भारी हो जाते हैं और उनके टर्मिनेशन क्षेत्र अपेक्षाकृत छोटे रहते हैं। इंजीनियर अक्सर मानते हैं कि यदि किसी भाग का फुटप्रिंट बड़ा है, तो उसमें बड़ा सोल्डर योग्य क्षेत्र है। यह गलत है। एक शील्डेड पावर इंडक्टर एक भारी 12mm x 12mm फेराइट और कॉपर का ब्लॉक हो सकता है, जिसका वजन 1.5 ग्राम है, लेकिन वह केवल दो अपेक्षाकृत छोटे पैड्स से जुड़ा हो सकता है। आपको यह जांचना चाहिए। Cg/Pa अनुपात—गुरुत्वाकर्षण बल (Cg) बनाम कुल पैड क्षेत्र (Pa)।

प्रोटो टाइप दुकानों में एक स्थायी “हैक” होता है जहां इंजीनियर इन भागों को जगह में रखने के लिए कपटन टेप का सुझाव देते हैं। पांच बोर्ड की रन के लिए, आप इससे बच सकते हैं, यदि टेप अवशेष नहीं छोड़ता या गैस छोड़ता है और जॉइंट को प्रदूषित नहीं करता। उत्पादन के लिए, यह एक जिम्मेदारी है। टेप फेल हो जाती है, चिपकने वाला पक जाता है, और यह एक मैनुअल रिमूवल चरण जोड़ता है जो पूरी तरह से भाग को बोर्ड से खींचने का जोखिम रहता है।

उद्योग का नियम अक्सर प्रति वर्ग इंच सॉलेडिबल पैड क्षेत्र में लगभग 30 ग्राम का उद्धृत किया जाता है। यदि घटक का भार इस से अधिक हो तो सतह तनाव इसे गुरुत्वाकर्षण के खिलाफ नहीं रख पाएगा। लेकिन यह एक स्थैतिक गणना है। यह एक घिसे हुए चेन कंसवेयर की कंपन या हेलर MKIII ओवन में उच्च गति वाली वायु सं convection को नहीं मानती। यदि आपकी गणना कहती है आप सीमा के 90% पर हैं, तो जब वास्तविक दुनिया की गतिशीलता लागू होती है तो आप वास्तव में 110% के जोखिम सीमा पर होते हैं। यदि गणना सीमारेखा पर हो, तो भाग गिर जाएगा।

डिज़ाइन: एकमात्र मुफ्त समाधान

भारी भागों को नीचे से गिरने से रोकने का सबसे प्रभावी तरीका यह है कि उन्हें पहली जगह में वहाँ न रखें। यह स्पष्ट लगता है, फिर भी फैक्ट्री में अक्सर बोर्ड लेआउट बड़े कनेक्टर, भारी ट्रांसफार्मर και बड़े बीजीए सेकंडरी साइड पर रखे होते हैं बस इसलिए कि "वे फिट हो जाते हैं।"

यह अक्सर विज़ुअलाइज़ेशन की विफलता है। CAD टूल में, बोर्ड एक सपाट, अमूर्त तर्क खोजना है। कारखाने में, यह तापीय तनाव से गुज़रा हुआ भौतिक वस्तु है। नीचे की तरफ एक 10mm इलेक्ट्रोलाइटिक कैपेसिटर एक टिक-टिक टाइम बम है। यदि लेआउट इंजीनियर उस कैपेसिटर को ऊपर ले जाता है, तो समस्या शून्य डॉलर में समाप्त हो जाती है। यदि वे इसे नीचे छोड़ देते हैं, तो आप चिपकने वाले का जीवनकाल या फ़िक्स्चर खरीदारी के लिए प्रतिबद्ध हैं।

कभी-कभी, घनत्व सीमाएं इसे असंभव बना देती हैं। आप हर कुछ अत्याधुनिक स्मार्टफोन या उच्च-घनत्व ECU पर सब कुछ फिट नहीं कर सकते हैं। लेकिन वहाँ एक स्थानांतरण का क्रम है। कम-मास पासिव्स नीचे जाते हैं। कम प्रोफ़ाइल QFNs नीचे जाते हैं। भारी, ऊंचे, या शील्ड वाले घटकों को ऊपर जगह के लिए संघर्ष करना पड़ता है। यदि एक भारी भाग नीचे होना चाहिए, तो डिज़ाइनर को पैड का आकार बढ़ाना चाहिए ताकि वेटिंग क्षेत्र अधिकतम हो सके, जिससे सोल्डर को पकड़ने के लिए अधिक सतह तनाव मिल सके—हालांकि इस सीमा से पहले भी टॉम्बस्टोनिंग की समस्याएँ देखने को मिलती हैं। अनिवार्य है फिर पुनः कार्यान्वयन आता है। SMT चिपकाने वाला थर्मोसैटिंग एपॉक्सी हैं जो 240°C+ के रिफ्लो तापमान को सहन करने के लिए डिज़ाइन किए गए हैं। ये कठोर रूप से सख्त हो जाते हैं। यदि वह चिपकने वाला इंडक्टर फंक्शनल टेस्ट में फेल हो जाता है, तो आप उसे बस सोल्डर से नहीं हटा सकते। आपको बंधन को यांत्रिक रूप से तोड़ना होगा। इसका मतलब है कि अक्सर घटक को तोड़ना पड़ता है, जो अक्सर कॉपर पैड को FR4 लैमिनेट से ही फाड़ देता है। आप बस घटक ही नहीं खोते; आप बोर्ड को भी रद्द कर देते हैं।

ग्लू का भ्रम

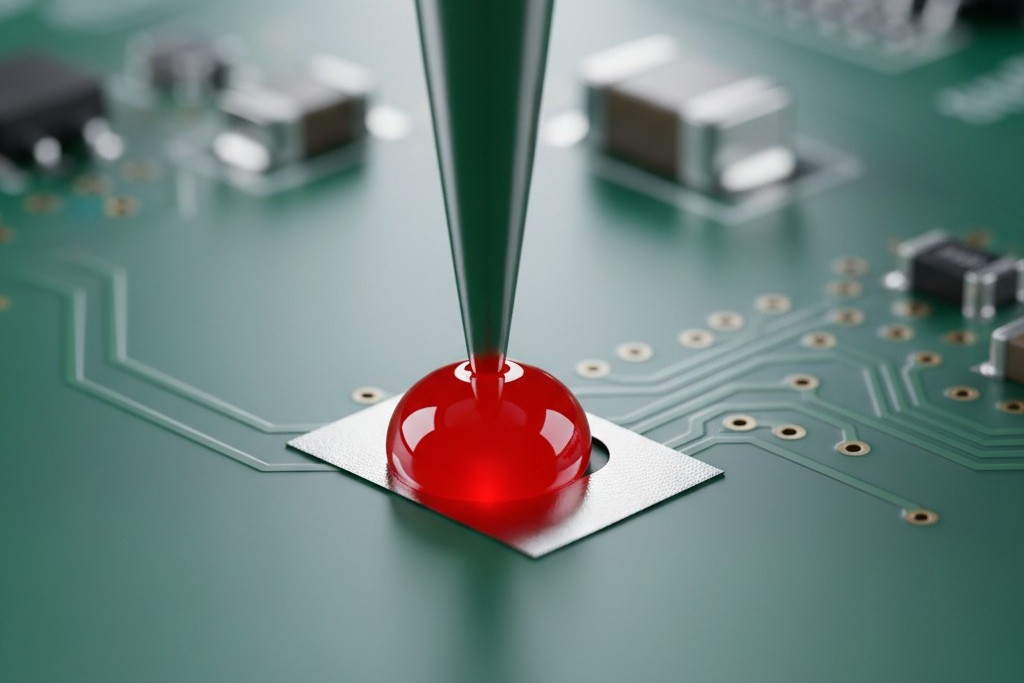

जब डिज़ाइन बदलाव अस्वीकृत हो जाते हैं, तो बातचीत अनिवार्य रूप से गोंद पर आ जाती है। “बस इसे चिपकाओ,” कहते हैं प्रोजेक्ट मैनेजर, एक सरल चिपकने वाली की कल्पना करते हुए जो समस्या का समाधान करता है। वास्तव में, SMT गोंद (आम तौर पर लाल एपॉक्सी) का परिचय एक desperate कदम है जो एक यांत्रिक समस्या को रासायनिक और प्रक्रिया दुःस्वप्न के लिए बदल देता है।

गोंद लगाना मुफ्त नहीं है। इसके लिए एक समर्पित मशीन या पिक-एंड-प्लेस साइकिल में एक समर्पित कदम की आवश्यकता होती है। आपको जेट वाल्व या स्टेंसिल प्रिंटर की आवश्यकता है ताकि डॉट्स लगाए जा सकें। यदि आप एक स्टेंसिल का उपयोग करते हैं, तो अब आपके पास एक stepped स्टेंसिल आवश्यकता है—एक पर आधारित पेस्ट, दूसरी गोंद के लिए—जो विश्वसनीयता से प्रिंट करना जटिल बनाता है। यदि आप डिस्पेंसर का उपयोग करते हैं, तो आप चक्र समय जोड़ रहे हैं। जैसे कि एक Asymtek जैसी डिस्पेंसर सटीक है, लेकिन नोजल जाम हो जाते हैं। एपॉक्सी की शेल्फ़ लाइफ़ है। यदि डॉट बहुत ऊँचा है, तो यह धब्बा हो जाता है; यदि वह बहुत छोटा है, तो यह घटक शरीर को स्पर्श नहीं करता।

फिर पुनः कार्यान्वयन आता है। SMT गोंद थर्मोसेटिंग एपॉक्सी हैं जो 240°C+ पर रिफ्लो तापमान बरकरार रखते हैं। ये कठोर रूप से सख्त हो जाते हैं। यदि वह जुड़ा हुआ इंडक्टर फंक्शनल टेस्ट में फेल हो जाता है, तो आप उसे बस सोल्डर से नहीं हटा सकते। आपको यांत्रिक रूप से बंधन तोड़ना होगा। इसका मतलब है कि अक्सर घटक को निकालना पड़ता है, जो अक्सर कॉपर पैड्स को FR4 लैमिनेट से ही फाड़ देता है। आप बस घटक ही नहीं खोते; आप बोर्ड को भी रद्द कर देते हैं।

यह भी भ्रम है कि कौन सा गोंद इस्तेमाल किया जाए। लोग फोरम में खोजते हैं “हाई टेम्प सुपर ग्लू,” लेकिन उपभोक्ता चिपकाने वाले गैस छोड़ते हैं और तुरंत ही रिफ्लो ओवन में फेल हो जाते हैं। आपको इंडस्ट्री मानक SMT एपॉक्सी उपयोग करनी चाहिए (जैसे Loctite 3621), और उन्हें ठीक से तैयार करना चाहिए। गोंद के क्योरिंग प्रोफ़ाइल का मुकाबला सोल्डर पेस्ट की रिफ्लो प्रोफ़ाइल से हो सकता है, जिससे आप मजबूर हो जाते हैं कि आप चुपके से मेटलर्जिकल बॉन्ड से समझौता करें। यह छुपे हुए खर्चों से भरा रास्ता है।

पैलेट रियलिटी (और कर)

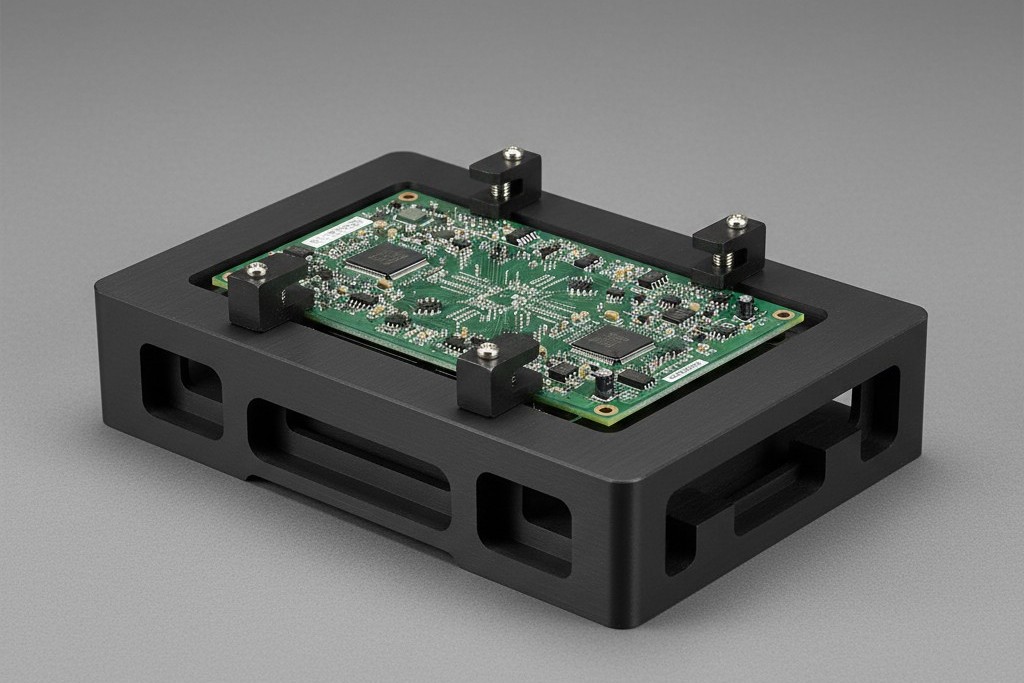

यदि लेआउट फ्रीज हो चुका है और गोंद बहुत जोखिम भरा हो, तो पेशेवर समाधान एक सिलेक्टिव रिफ्लो पैलट (या फिक्स्चर) है। यह एक कैरियर है, जो आमतौर पर Durostone या Ricocel जैसे संयोजन सामग्री से बना होता है, जो PCB को पकड़ता है। इसमें नीचे की तरफ जगह का मार्ग है ताकि नीचे के घटकों को एयर फ्लो से shield किया जा सके और उन्हें गिरने से रोका जा सके यदि सोल्डर रिफ्लो हो जाता है।

यह तुरंत प्रतिधारण समस्या का समाधान करता है। नीचे के भारी भाग भौतिक रूप से समर्थित या सुरक्षित होते हैं ताकि वे फिर से रिफ्लो तापमान तक न पहुंचें। हालांकि, पैलट एक भारी “थर्मल टैक्स” भी लेते हैं। आप ओवन में एक भारी संयोजन सामग्री का स्लैब डाल रहे हैं। यह सामग्री गरमाहट अवशोषित करती है।

एक पैलट का वजन एक किलोग्राम या उससे अधिक हो सकता है। जब आप अपने थर्मल प्रोफ़ाइल को चलाएंगे, तो आप एक भारी हीट सिंक प्रभाव देखेंगे। जो भाग मोटे पैलट रेल के ऊपर बैठे हैं, वे आवश्यक पीक तापमान 235°C–245°C तक नहीं पहुंच सकते हैं। आप केवल गिरते हुए इंडक्टर की समस्या हल कर सकते हैं, बल्कि अपने टॉप-साइड BGA पर “Head-in-Pillow” दोष भी पैदा कर सकते हैं क्योंकि गेंदें पूरी तरह से सड़कों पर नहीं फिसली हैं। इसे ठीक करने के लिए, आपको ओवन के तापमान को बढ़ाना होगा या कंसवेयर की गति को धीमा करना होगा ताकि गर्मी का सोखना हो सके। इससे आपकी थ्रुपुट (प्रति घंटे इकाइयों) कम हो जाती है और संवेदनशील घटकों के ओवरहीटिंग का खतरा रहता है, जो पैलट द्वारा shield नहीं किए गए हैं।

और फिर वहां स्टिकर शॉक है। एक अच्छा सिलेक्टिव रिफ्लो पैलट लागत लगभग $300 से $800 के बीच है। आपको एक की आवश्यकता नहीं है; आपको 50 या 100 चाहिए ताकि ओवन लूप भर सके। अचानक, उस भारी इंडक्टर को नीचे रखने से टूलिंग में $30,000 का खर्च आता है, इससे पहले कि आपने एक भी यूनिट बेची हो।

निर्णय मार्ग

गुरुत्वाकर्षण स्थिर है। यह आपके प्रोजेक्ट टाइमलाइन या आपके बजट बाधाओं की परवाह नहीं करता। जब आप भारी नीचे-साइड भागों के साथ BOM को देखते हैं, तो आपके पास तीन विकल्प हैं, और आपको इन्हें इस क्रम में बनाना चाहिए:

- डिज़ाइन का ऑडिट करें: भारी भागों को ऊपर ले जाने के लिए संघर्ष करें। डिजाइन टीम को साबित करने के लिए Cg/Pa अनुपात का उपयोग करें कि भाग इसे गिर रही है। उन्हें गणित दिखाएं।

- पैलेट्स खरीदें: यदि डिज़ाइन फ्रीज़ है, तो फ़िक्स्चर का बजट बनाएँ। चक्र समय हिट और थर्मल प्रोफाइलिंग जटिलता को स्वीकार करें। यह भारी नीचे-साइड भागों के लिए मात्रा उत्पादन चलाने का एकमात्र मजबूत तरीका है।

- अंतिम विकल्प के रूप में चिपकाने वाला गोंद: केवल तभी यदि आप पैलेट (क्लीयरेंस या बजट के कारण) का उपयोग नहीं कर सकते हैं और डिज़ाइन को परिवर्तित नहीं कर सकते हैं तो आप एपॉक्सी फैलाने पर विचार करें। समझें कि आप अपनी स्क्रैप दर और पुनः काम करने में कठिनाई स्थायी रूप से बढ़ा रहे हैं।

आशा पर भरोसा न करें। यह भरोसा न करें कि “यह प्रोटोटाइप पर टिका रहा।” भाग के द्रव्यमान, पैड के क्षेत्र, और गुरुत्वाकर्षण की अडिग शक्ति पर विश्वास करें।