डिजाइन उत्कृष्ट है। मजबूत कंपोनेंट्स, अनुकूलित थर्मल लेआउट, flawless सिमुलेशन। फिर, लॉन्च के सप्ताह या महीनों बाद, फील्ड रिपोर्ट्स आना शुरू हो जाती हैं। पावर स्टेज अधिक गर्म हो रहा है। प्रदर्शन थ्रॉटल हो रहा है। सबसे बुरे मामलों में, कंपोनेंट्स सीधे फेल हो रहे हैं। दोष आपका डिज़ाइन नहीं है। यह एक void है: सोल्डर जॉइन्ट में फंसे माइक्रोस्कोपिक गैस का बुलबुला।

ये voids पॉवर इलेक्ट्रॉनिक्स के मूक हत्यारे हैं। DPAKs, D2PAKs, और भारी तांबे की पेस वाली बड़े QFNs जैसे कंपोनेंट्स के लिए, एक void केवल एक सौंदर्य दोष नहीं है; यह आपके उत्पाद की विश्वसनीयता और जीवनकाल के लिए सीधा खतरा है। Bester PCBA में, हम थर्मल प्रदर्शन को मौका नहीं छोड़ते। हमने इन्हें सबसे खतरनाक स्थानों पर खोजने और खत्म करने के लिए एक व्यवस्थित दृष्टिकोण विकसित किया है।

आपका पावर स्टेज एक टिकती थर्मल टाइम बम क्यों है

एक सोल्डर वॉइड एक एयर का पॉकेट है। एयर एक उत्कृष्ट थर्मल इन्सुलेटर है। जब पावर कंपोनेंट के प्राइमरी थर्मल पैड के नीचे कोई void बनता है, यह हीट के जाने के रास्ते को रोक देता है। बजाय चौड़े, समान कनेक्शन के टांका के हीट सिंक से, हीट इन इन्सुलेटिंग पॉकेट्स के चारों ओर घुमने पर मजबूर होता है। इस संकुचन से स्थानीय गर्म स्थान बनते हैं, जिससे कंपोनेंट के जंक्शन टेंपरेचर में बहुत अधिक वृद्धि हो जाती है, जो आपके डाटाशीट्स और सिमुलेशन्स की भविष्यवाणियों से भी अधिक हो जाती है।

परिणाम सैद्धांतिक नहीं हैं। एक महत्वपूर्ण void प्रतिशत लोड के दौरान जंक्शन तापमान को आसानी से 20°C या अधिक बढ़ा सकता है, जिससे कंपोनेंट की परिचालन जीवनकाल बहुत कम हो जाती है और पूरे सिस्टम की विश्वसनीयता प्रभावित होती है।

Void की भौतिकी: सोल्डर पेस्ट कैसे हीट ट्रैप बन जाती है

Void सोल्डर पेस्ट से जन्म लेते हैं। पेस्ट तांबे के सोल्डर गोले और एक चिपचिपा फ्लक्स का मिश्रण है। रीफ़्लो के दौरान, फ्लक्स अत्यधिक सक्रिय हो जाती है, धातु सतहों को साफ करने के लिए ताकि अच्छा बंधन हो सके। इस सक्रियता का एक उप उत्पाद गैस निकलना है, जहां फ्लक्स गर्म होने पर वाष्पशील यौगिकों को छोड़ता है। मानक रीफ़्लो प्रक्रिया में, इन गैस के बुलबुले को पलटने से पहले पिघले सोल्डर से निकल जाना चाहिए।

जब छोटे कंपोनेंट को छोटे पैड से सोल्डर किया जाता है, तो गैस बाहर निकलने का रास्ता बहुत छोटा और आसान होता है। समस्या तब गंभीर हो जाती है जब बड़े थर्मल पैड होते हैं।

DPAKs और बड़े तांबे की पेस: विफलता के लिए परिपूर्ण तूफान

एक D2PAK एक विशाल तांबे की पेस पर बैठा है, जो इन गैस के बुलबुले को फंसाने के लिए आदर्श वातावरण बनाता है। थर्मल पैड का बड़ा सतह क्षेत्र का मतलब है कि एक ही समय में बहुत अधिक फ्लक्स गैस से बाहर निकल रहा है। पैड के केंद्र से किनारे तक की दूरी लंबी होती है, जिससे गैस के बुलबुले का स्वतंत्रता की यात्रा कठिन हो जाती है। जैसे-जैसे सोल्डर बाहर से अंदर की ओर जमने लगता है, निकलने के मार्ग बंद हो जाते हैं, और वॉइड स्थायी रूप से फंस जाते हैं। परिणामस्वरूप, सोल्डर जॉइन्ट बाहर से मजबूत दिखता है, लेकिन आंतरिक रूप से खराब हो जाता है, जैसे कि एक संरचनात्मक बीम जिसके अंदर हवा के फोड़े होते हैं।

"Good Enough" में दोष: क्यों मानक रीफ़्लो असफल होता है

एक मानक कंवेक्शन रिफ्लो ओवन मूल रूप से इस समस्या को हल करने में सक्षम नहीं है। यह गर्मी लागू करता है, लेकिन trapped वाष्पशील गैसों को निकलने में मदद करने का कोई तंत्र नहीं है। यह प्रक्रिया इस उम्मीद पर निर्भर है कि बुलबुले अपने रास्ते खुद ही निकाल लेंगे इससे पहले कि सोल्डर सख्त हो जाए—एक ऐसी उम्मीद जो अक्सर शक्ति-घने डिजाइनों पर निराश होती है।

कुछ ऑपरेशन्स एक बेसिक वैक्यूम रिफ्लो ओवन में मोड़ लेते हैं, सोचते हुए कि कम दबाव जादुई गोलिया है। लेकिन पिघले सोल्डर पर अचानक, गहरे वैक्यूम को लागू करना एक कठोर तरीके का कदम है। यह सोल्डर को तेज़ी से बुलबुले बनाने का कारण बन सकता है, जिससे स्पैटर हो सकता है जो शॉर्ट सर्किट या सोल्डर बॉल्स बना सकता है, जो असेम्बली की सफाई को खतरे में डालता है। बिना सटीक नियंत्रण के, एक बेसिक वैक्यूम अधिक समस्याएँ पैदा करता है जितनी कि हल करता है। यह अनुशासित प्रक्रिया का विकल्प नहीं है।

The Bester PCBA Playbook: एक सिस्टम बिना void के असेंबली के लिए

Bester PCBA में, हम void reduction को केवल एक कदम नहीं बल्कि एक एकीकृत प्रणाली के रूप में मानते हैं। हमारी प्रक्रिया स्टैंसिल इंजीनियरिंग, उन्नत वैक्यूम प्रोफाइलिंग, और सख्त प्रक्रिया अनुशासन को मिलाकर उच्चतम अखंडता वाले सोल्डर जॉइंट्स सुनिश्चित करती है, विशेष रूप से void-संवेदनशील घटकों के लिए।

यह स्टैंसिल से शुरू होता है: सॉलीड पेस्ट जमा करने का इंजीनियरिंग कार्य

बोर्ड कभी भी ओवन में प्रवेश करने से पहले, हम सॉलीड पेस्ट जमा को voids से लड़ने के लिए इंजीनियर करते हैं। एक थर्मल पैड के लिए एक बड़े छेद के बजाय, हम अक्सर एक “विंडोपेन” पैटर्न निर्दिष्ट करते हैं। यह डिज़ाइन बड़े जमा को छोटे पैड में तोड़ देता है जिनके बीच परिभाषित चैनल होते हैं। ये चैनल समर्पित आउटगैसिंग मार्ग के रूप में कार्य करते हैं, जिससे फ्लक्स वाष्पशील गैसें आसानी से भाग सकें, विशेष रूप से रिफ्लो के प्रारंभिक चरणों में। सरल लेकिन गहरे प्रभावी रक्षा की पहली पंक्ति।

वैक्यूम प्रोफाइल की कला: नियंत्रित दबाव रैंप्स

एक बार सोल्डर पिघल जाए, हमारे वैक्यूम रिफ्लो ओवन केवल कठोर वैक्यूम नहीं लागू करते। हम सावधानीपूर्वक प्रोग्राम किए गए दबाव प्रोफाइल को निष्पादित करते हैं। हम दबाव को नियंत्रित, नरम रैंप्स में कम करते हैं, जिससे छोटे voids आपस में जुड़ते हैं और धीरे-धीरे फैलते हैं। यह नरम प्रलोभन trapped गैस को सोल्डर से बाहर निकालने में मदद करता है, बिना भयावह उबाल के जो स्पैटर का कारण बनता है। दबाव, तापमान और समय का सटीक प्रबंधन करके, हम voids को निकालते हैं जबकि पिघले सोल्डर जॉइंट की स्थिरता और फॉर्म बनाए रखते हैं।

अप्रशंसित नायक: प्रीहीट अनुशासन और फ्लक्स सक्रियण

यह भी सबसे उन्नत वैक्यूम प्रोफाइल बिना अनुशासित प्रीहीट और सोख चरण के बेकार है। हमारी प्रक्रिया इस पर बड़ा जोर देती है। हम सुनिश्चित करते हैं कि संपूर्ण असेंबली को एक समान तापमान पर लाया जाए, जिससे फ्लक्स अपना सफाई कार्य कर सके और नियंत्रित तरीके से आउटगैसिंग शुरू कर सके। पहले सोल्डर अपनी लिकिडस तापमान तक पहुंच जाता है। यह सुनिश्चित करता है कि जब तक वैक्यूम लागू किया जाए, फ्लक्स अपना काम कर चुका होता है और अधिकांश वाष्पशील पहले ही रिलीज हो चुके होते हैं, जिससे वैक्यूम को केवल सबसे ज stubborn बुलबुले ही सामना करना पड़ता है।

आशावादी सोच से परे: थर्मल स्थिरता की पुष्टि करना

हम आशावाद के आधार पर नहीं चलते; हम सबूत पर चलते हैं। हमारी प्रक्रिया सत्यापन की बुनियाद पर बनी है, जिसमें औद्योगिक निरीक्षण उपकरणों का उपयोग करके हमारे काम के परिणामों को सुनिश्चित किया जाता है।

एक्स-रे निरीक्षण: हमने जो voids समाप्त किए उन्हें देखना

संयोजन के बाद, हम 2D और 3D एक्स-रे निरीक्षण प्रणालियों का उपयोग करके सीधे घटकों के माध्यम से और सोल्डर जॉइंट्स में देखते हैं। इससे हमें voiding प्रतिशत को उच्च सटीकता से मापने की अनुमति मिलती है। जबकि उद्योग मानक voiding को 25% तक स्वीकार कर सकते हैं, हमारी वैक्यूम रिफ्लो प्रक्रिया अक्सर महत्वपूर्ण थर्मल पैड्स के लिए प्रतिशत को निम्न सिंगल डिजिट में प्राप्त कर लेती है। यह डेटा एक संरचनात्मक रूप से मजबूत कनेक्शन का वस्तुनिष्ट और मात्रात्मक प्रमाण प्रदान करता है।

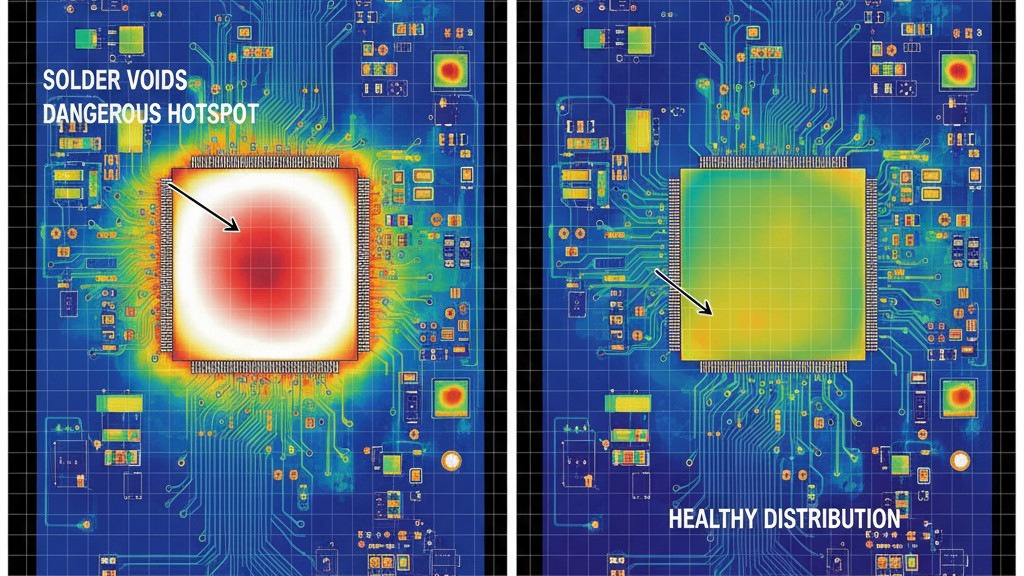

इन्फ्रारेड थर्मोग्राफी: थर्मल प्रदर्शन का प्रमाण

कम शून्य प्रतिशत केवल कहानी का आधा हिस्सा है। अंतिम लक्ष्य श्रेष्ठ थर्मल प्रदर्शन है। चक्र को पूरा करने के लिए, हम इसे सीधे मान्य करते हैं। संकलित बोर्ड को शक्ति देकर और इसे उच्च संकल्प इन्फ्रारेड कैमरे से देखकर, हम रियल टाइम में पावर स्टेज के थर्मल ग्रेडिएंट का विश्लेषण करते हैं। यह IR विश्लेषण पुष्टि करता है कि हमारे कम-शून्य सोल्डर जॉइंट्स प्रभावी रूप से गर्मी को घटक से दूर स्थानांतरित कर रहे हैं, जंक्शन तापमान कम रख रहे हैं और सुनिश्चित कर रहे हैं कि उत्पाद विश्वसनीय रूप से field में प्रदर्शन करे। हम मान्यताओं को थर्मल डेटा से बदलते हैं।

सोल्डर वॉइड की असली लागत

वैक्यूम रिफ्लो जैसी उन्नत प्रक्रिया मानक कन्कशन्स रम्प की तुलना में अधिक प्रारंभिक निवेश का प्रतीक है। हम अपने ग्राहकों को विकल्प पर विचार करने के लिए प्रोत्साहित करते हैं। उत्पाद रिकॉल की लागत क्या है? विनिर्माण दोष के लिए बोर्ड पुनःडिजाइनिंग की इंजीनियरिंग लागत क्या है? जब एक प्रमुख उत्पाद फेल हो जाता है तो आपके ब्रांड की प्रतिष्ठा को कितना नुकसान पहुंचता है?

सोल्डर शून्य आपके हार्डवेयर में छुपा हुआ जिम्मेदारी है। उस एक बुलबुले का लागत आपका संपूर्ण व्यवसाय पर प्रभाव डाल सकती है, जो वारंटी दावे, बिक्री का नुकसान, और ग्राहक भरोसे में कमी के रूप में प्रकट हो सकती है।

Bester PCBA में, हमारा वैक्यूम रिफ्लो प्रक्रिया केवल एक सेवा नहीं है; यह इन छुपी हुई जिम्मेदारी के खिलाफ बीमा है। यह उत्पाद विश्वसनीयता, उपयोगकर्ता सुरक्षा, और ब्रांड अखंडता में निवेश है। हम वह निर्माण विशेषज्ञता प्रदान करते हैं जो आपके उत्कृष्ट डिजाइन को ठीक वैसे ही प्रदर्शन कराता है जैसा कि आपने सोचा था।