कंपोनेंट की कमी इलेक्ट्रॉनिक्स में एक दर्दनाक, चक्रीय सच्चाई है। आवंटन सख्त हो जाते हैं, लीड टाइम लंबा हो जाता है, और उत्पादन लाइनें रुक जाती हैं। इन पलों में, खुले या “ब्रोकिंग” बाजार की ओर रुख करना परियोजना को जीवित रखने का एकमात्र तरीका महसूस होता है।

लेकिन वह रास्ता जोखिम से भरा हुआ है।

Bester PCBA में, हम एक सरल सिद्धांत पर काम करते हैं: कमी होती है, लेकिन दोषपूर्ण उत्पाद भेजने के लिए कोई बहाना नहीं है। जब अधिकृत वितरण चैनल विफल हो जाते हैं और एक ब्रोकर्स खरीद ही एकमात्र रास्ता होता है, तो हम आशा या पेपरवर्क पर निर्भर नहीं रहते। हम अपने ग्राहकों के उत्पादों और प्रतिष्ठाओं की रक्षा के लिए अनिवार्य गार्डरैल की एक श्रृंखला लागू करते हैं।

कमी एक वास्तविकता है; जोखिम एक विकल्प है

अधिकारिक वितरक कंपोनेंट निर्माता के साथ सीधे, अनुबंधित संबंध रखते हैं, जिससे ट्रेसबिलिटी सुनिश्चित होती है और प्रामाणिक भाग मिलते हैं। ब्रोकर्स खुले बाजार में काम करते हैं, अनावश्यक इन्वेंट्री को अनगिनत स्रोतों से खरीदते हैं। जबकि कई वैध हैं, इस दुनिया में अधिकृत चैनलों की अंतर्निहित ट्रेसबिलिटी का अभाव है, जिससे यह नकली, मार्क किए गए, और मानक से कम भागों के लिए प्राथमिक प्रवेश बिंदु बन जाता है।

जब हमें इस बाजार से स्रोत करना पड़ता है, तो हम इसे एक इंजीनियरिंग चुनौती के रूप में मानते हैं। धोखाधड़ी वाले भाग प्राप्त करने का जोखिम कोई संभावना नहीं है जिसे टाला जा सके; यह एक संभावना है जो प्रबंधित करनी है। बिना कठोर, भौतिक सत्यापन के ब्रोक्ड कंपोनेंट की शिपमेंट स्वीकार करना कोई गणितीय जोखिम नहीं है। यह अंतिम उत्पाद के साथ जुआ खेलने का विकल्प है।

सर्टिफिकेट ऑफ कनफॉर्मेंस पर्याप्त क्यों नहीं हैं

सबसे आम और खतरनाक भ्रांति यह है कि एक अनुकरण प्रमाणपत्र (C of C) पर्याप्त सुरक्षा प्रदान करता है। अधिकृत वितरण की दुनिया में, एक C of C एक भरोसेमंद दस्तावेज है जो किसी भाग को सीधे मूल निर्माता तक ट्रेस करता है। इसका वजन इसलिए है क्योंकि टोकन चेन टू अनब्रोकन है।

उस चैनल को तोड़ा जाता है, जब ब्रोक्ड कंपोनेंट्स का प्रयोग होता है। एक C of C आसानी से जाली बनाया, बदला या पूरी तरह से अलग बैच के प्रामाणिक भाग हो सकता है जबकि बॉक्स में मौजूद कंपोनेंट्स फर्जी हैं। यह एक कागजी काम बन जाता है, भौतिक वास्तविकता से अलग। इस पर भरोसा करना जिम्मेदारी का हस्तांतरण है, न कि जोखिम न्यूनिकरण।

यह पेपरवर्क का खेल है। हम इसे नहीं खेलते।

हमारा अनिवार्य प्लेबुक ब्रोक्ड कंपोनेंट्स के लिए

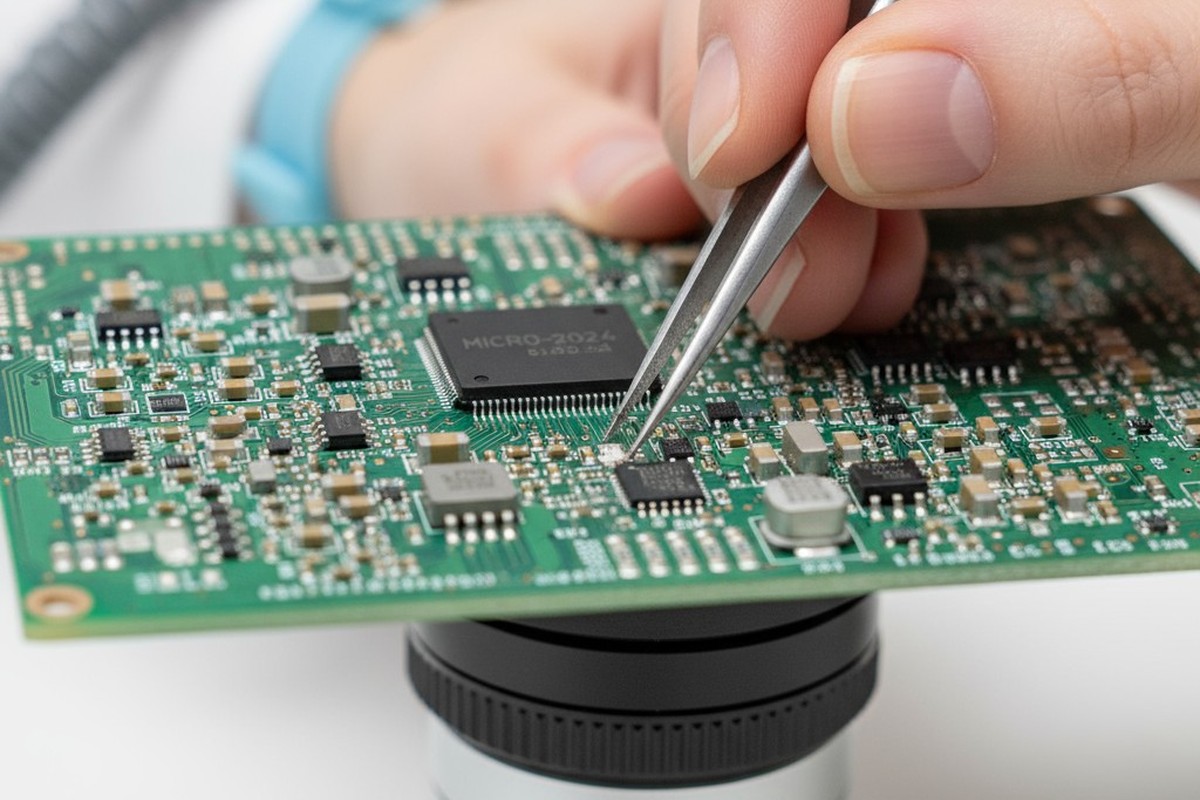

तो यदि कागजी कार्रवाई बेकार है, तो क्या नहीं है? वास्तविक, भौतिक साक्ष्य। हमने हर एक ब्रोक्ड कंपोनेंट के लिए एक अविश्लेषणीय, मल्टी-लेयर प्लेबुक विकसित किया है जो हमारे परिसर में प्रवेश करता है। ये कोई वैकल्पिक जांच नहीं हैं; ये अनिवार्य द्वार हैं जिनसे गुजरना आवश्यक है इससे पहले कि इसे कभी ग्राहक की बोर्ड के लिए माना जाए।

स्तर 1: XRF मिश्र धातु विश्लेषण के साथ सामग्री का सत्यापन

सबसे पहले, हम एक बुनियादी सवाल का जवाब देते हैं: यह घटक वास्तव में किस सामग्री से बना है? नकली निर्माता अक्सर चौंकाने वाले लागत बचाने के लिए गलत मिश्र धातु का इस्तेमाल करते हैं या RoHS मानकों को नजरअंदाज करते हैं। एक बिना सीसा के रूप में बेचा गया भाग सीसा हो सकता है, या टर्मिनेशन प्लेटिंग गलत सामग्री हो सकती है, जिससे कम सोल्डरिंग और दीर्घकालिक विश्वसनीयता की समस्या हो सकती है।

हम प्रत्येक बैच के सैंपल पर X-Ray Fluorescence (XRF) विश्लेषण का उपयोग करते हैं ताकि उनकी सटीक तत्वीय संरचना का निर्धारण किया जा सके। यह अविष्कार रहित परीक्षण तुरंत दिखाता है कि सामग्री निर्माता की विशिष्टताओं से मेल खाती है या नहीं। यदि मिश्र धातु गलत है, तो जांच रोक दी जाती है। पूरी सामान को अस्वीकार कर दिया जाता है।

लेयर 2: सैंपल डिकैप्सुलेशन के साथ कोर का निरीक्षण

यदि सामग्री सही है, तो हम जांच के अगले स्तर पर जाते हैं: क्या कंपोनेंट अंदर से वैसा ही है जैसा दावा किया गया है? नकली निर्माता अक्सर सस्ते, कम-स्पेक कंपोनेंट को लेने और उसे अधिक महंगे, उच्च प्रदर्शन वाले जैसी दिखाने के लिए ‘रीमर्क’ करते हैं। पैकेज सही दिखता है, लेकिन अंदर का सिलिकॉन डाई धोखाधड़ी है।

डाई को सत्यापित करने के लिए, हम एक सैंपल पर डिकैप्सुलेशन करते हैं। यह विनाशकारी प्रक्रिया एसिड का उपयोग करके कंपोनेंट के पैकेजिंग को घोलने और नंगे सिलिकॉन को उजागर करने के लिए है। हम फिर हाई-पॉवर्ड माइक्रोस्कोप के तहत डाई की संरचना और निशानों का निरीक्षण करते हैं, और इसे ज्ञात-ठीक उदाहरण से तुलना करते हैं। यह केवल तभी संभव है जब हम इस बात का आश्वासन ले सकें कि कंपोनेंट का कार्यात्मक कोर प्रामाणिक है।

लेयर 3: मार्किंग स्थिरता परीक्षण के साथ सतह को चुनौती देना

सही डाई होने के बावजूद, एक भाग धोखाधड़ी हो सकता है। प्रयुक्त या पुराने-डेट-कोड कंपोनेंट्स अक्सर ‘ब्लैकटॉपड’ होते हैं—जिसमें एक काला आवरण होता है—and नए दिखाने के लिए फिर से निशान लगाए जाते हैं। ये भाग खराब तरीके से हैंडल किए गए या इलेक्ट्रोस्टैटिक डिस्चार्ज के संपर्क में आने से हो सकते हैं, जिससे वे टाइम बम बन जाते हैं।

इसकी पहचान के लिए, हम भाग के निशानों पर सॉल्वैंट और गर्मी परीक्षण करते हैं। विशेष सॉल्वैंट्स के साथ सौम्य मिटाना या गर्मी का उपयोग अक्सर नकली निशानों को धुंधला, फीका या पूरी तरह से मिटा देता है। असली फैक्टरी निशान संपूर्ण बनाए रहते हैं। यह प्रामाणिकता का एक सरल लेकिन कड़ा परीक्षण है।

अंतिम सुरक्षा: क्वारंटीन और प्रवास प्रमाणपत्र

तीनों लेयर के भौतिक परीक्षण पास करने वाले कंपोनेंट्स तुरंत उत्पादन के लिए रिलीज़ नहीं किए जाते हैं। इन्हें एक सुरक्षित क्वारंटीन क्षेत्र में रखा जाता है, जो हमारे सामान्य इन्वेंटरी से भौतिक और प्रणालीगत रूप से अलग होता है।

परीक्षण के दौरान, हमारी खरीद टीम संभवत: अधिक से अधिक प्रत्यायन स्थापित करने का कार्य करती है। ब्रोकर बाजार में पूरा रिकॉर्ड बनाना असंभव है, लेकिन हम स्रोत की सभी उपलब्ध दस्तावेज़ीकरण और सूचनाएँ एकत्र करते हैं। केवल तभी जब भाग पूरे भौतिक परीक्षण और सभी प्रक्रियात्मक जांचें पास कर लें, तो हम उन्हें क्वारंटीन से रिलीज़ करते हैं। यह अंतिम, सही समीक्षा सुनिश्चित करता है इससे पहले कि उन्हें निर्माण में लगाया जाए।

एक इंजीनियरिंग समस्या, पेपरवर्क का खेल नहीं

इस स्तर की मेहनत का एक खर्च होता है। उपकरण महंगे हैं और प्रक्रिया समय लेती है। लेकिन एकल उत्पाद की विफलता का लागत - रीकॉल्स, प्रतिष्ठा को नुकसान, और ग्राहक भरोसे का नुकसान -Orders of magnitude अधिक है। परीक्षण का खर्च एक निवेश है; न करने का खर्च अस्वीकार्य देनदारी है।

Bester PCBA में, हमारा मानना है कि आपूर्ति श्रृंखला जोखिम का प्रबंधन मूल रूप से एक अभियांत्रिकी समस्या है। यह अनुभवजन्य साक्ष्यों, भौतिक परीक्षणों, और एक व्यवस्थित प्रक्रिया की माँग करता है। इसे कागज फेरबदल या आशा करने से हल नहीं किया जा सकता। जब हम खुले बाजार की अनिश्चितताओं का नेविगेट करते हैं, तो हम वह अनुशासन और कठोरता के साथ करते हैं जो हमारे ग्राहक deserve करते हैं।