उत्पाद विकास समयसीमाओं को कम करने का दबाव निर्दय बना है, लेकिन देरी के परिणाम सबसे अधिक कभी नहीं रहे। फंडिंग माइलस्टोन फिसलते हैं, बाजार की खिड़कियां बंद हो जाती हैं, और प्रतिस्पर्धी पहले भेजते हैं। हार्डवेयर टीमों के लिए, एक कार्यशील प्रोटोटाइप और एक पायलट उत्पादन रन के बीच की बाधा—आश्रिताओं, अनुमतियों, और निर्माण हकीकत का एक भूलभुलैया—आम तौर पर Sixty से 90 दिनों का होता है। गति हमेशा मायने रखती है, लेकिन क्या तीस दिनों का लक्ष्य एक जटिल प्रिंटेड सर्किट बोर्ड असेंबली (PCBA) के लिए यथार्थवादी है, या यह एक आकांक्षात्मक कथा है जो टीमों को असफलता के लिए तैयार करती है?

Bester PCBA में, हम जानते हैं कि तीस दिन की रैम्प संभव है, लेकिन तभी जब तीन विशिष्ट प्रणालियां समानांतर में अनुकूलित की जाएं और निष्पादित सावधानीपूर्वक की जाएं। यह अधिक तेज़ काम करने या कोनो को काटने के बारे में नहीं है। यह पारंपरिक वर्कफ़्लोज़ में अंतर्निहित संरचनात्मक विलंबों को तोड़ने के बारे में है। तीस दिन के चक्र और नब्बे दिन के चक्र के बीच का अंतर प्रयास नहीं है; यह प्रक्रिया के डिज़ाइन का सवाल है। जब एक डिज़ाइन हैंडऑफ़ पहली बार स्वच्छ हो, जब fixtureless testing कस्टम टूलिंग के बॉटलनेक को हटा देता है, और जब डिज़ाइन फॉर मैन्युफैक्चरिबिलिटी (DFM) प्रतिक्रिया घंटों में बंद हो जाती है न कि दिनों में, तो पूरे महत्वपूर्ण मार्ग संक्षिप्त हो जाता है। इनमें से किसी एक पर भी फेल होने पर, टाइमलाइन उद्योग मानक slog में गिर जाती है।

यह उस तीस दिन की कार्यवाही के लिए परिचालन ब्लूप्रिंट है, जो विपणन वादों के बजाय यांत्रिक वास्तविकताओं पर आधारित एक ढांचा है। हम डिज़ाइन हैंडऑफ़ का विश्लेषण करेंगे जो अस्पष्टता को रोकता है, fixtureless परीक्षण रणनीति जो एक बहु-सप्ताह की देरी को समाप्त करता है, और DFM प्रोटोकॉल जो इंजीनियरिंग प्रतिक्रिया को chokepoint बनने से रोकता है। जटिल, मल्टीलीयर बोर्ड बनाने वाली टीमों के लिए, यह जल्दी से योजना बनाने का तरीका है ताकि जोखिम को कम किया जा सके और पायलट-ग्रेड गुणवत्ता बनाए रखी जा सके।

क्यों तीस दिन अपवाद हैं, नियम नहीं

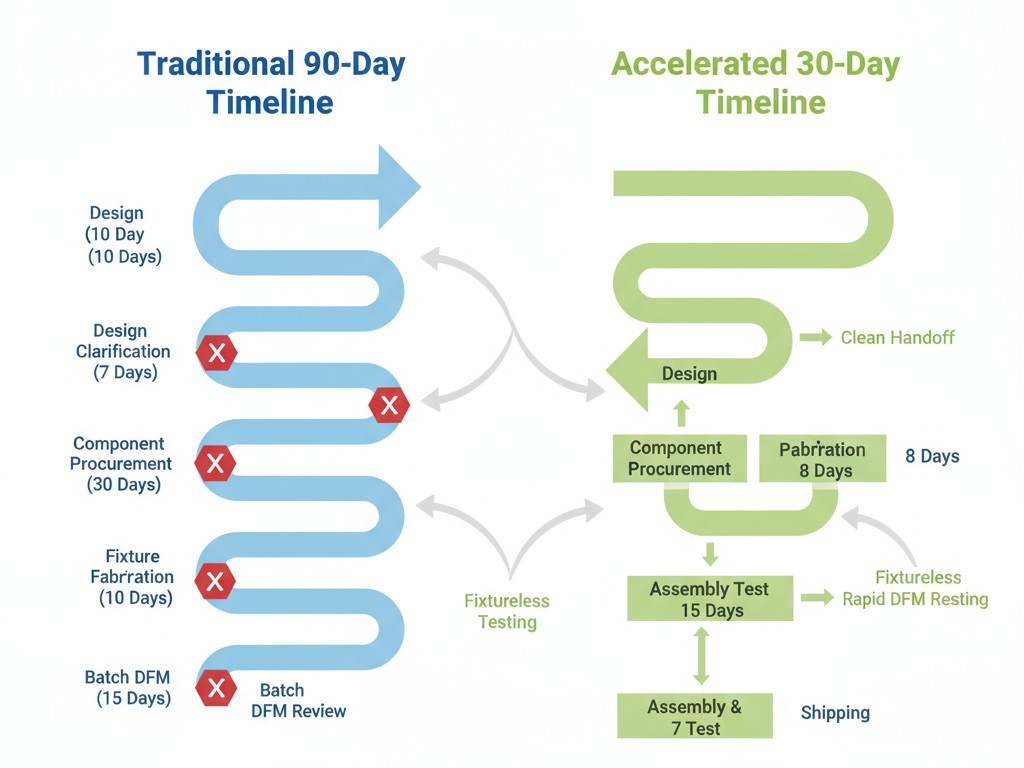

इलेक्ट्रॉनिक्स निर्माण उद्योग का प्रोटोटाइप स्वीकृति से पायलट-रेडी पीसीबीए तक का माध्यकाल लगभग साठ से नब्बे दिनों के बीच होता है। यह इसलिए नहीं है क्योंकि निर्माता धीमे हैं; बल्कि यह इसलिए है क्योंकि प्रक्रिया एक श्रृंखला के रूप में बनाई गई है, प्रत्येक में विलंबता को जोड़ते हुए। अधूरी डिज़ाइन डेटा स्पष्टीकरण लूप को ट्रिगर करती है जो निर्माण शुरू होने से पहले पाँच दिन जोड़ती है। पारंपरिक वैधता के लिए आवश्यक कस्टम टेस्ट फ़िक्स्चर में दो से तीन सप्ताह का समय लगता है। डीएफएम प्रतिक्रिया, जो एक बैच प्रक्रिया के रूप में माना जाता है बजाय सतत संवाद के, एक सप्ताह या उससे अधिक समय जला सकती है।

ये देरी जटिल हो जाती हैं। DFM प्रतिक्रिया में दो दिनों की स्लिप से निर्माण की शुरुआत की तारीख आगे बढ़ जाती है, जिससे बोर्ड की डिलीवरी और असेंबली में देरी होती है, और परीक्षण में भी देर हो जाती है। जब पायलट बिल्ड तैयार होता है, तो तीस दिन का लक्ष्य सत्तर दिनों तक खिंच जाता है। समस्या किसी एक विक्रेता या प्रक्रिया कदम का नहीं है। यह हर चरण के छोटे-छोटे inefficiencies का संचय है जहां हर चरण पिछली पर निर्भर करता है। महत्वपूर्ण मार्ग पर, कोई छोटी सी देरी जैसी कोई बात नहीं है।

एक thirty-day चक्र, इसके विपरीत, शून्य स्लैक के लिए डिज़ाइन किया गया है। यह आवश्यक है कि हर हैंडऑफ़ स्वच्छ हो, हर प्रक्रिया समानांतर हो, और हर निर्णय पहले से ही तय हो। इसलिए यह अपवाद है। अधिकांश संगठन पहली बार में पूर्ण डिज़ाइन डेटा देने के अनुशासन से वंचित होते हैं। अधिकांश निर्माता उसी दिन DFM प्रतिक्रिया के इंजीनियरिंग क्षमता से वंचित हैं। अधिकांश परीक्षण वर्कफ़्लोज़ अभी भी fixtures पर आधारित हैं जिनमें सप्ताहों का लीड टाइम लगता है। तीस दिन की रैम्प असंभव नहीं है; यह बस उन मानक inefficiencies को सहन नहीं करता है जो लंबे समय की समयसीमाओं को अवशोषित करने के लिए बनाए गए हैं।

महत्वपूर्ण मार्ग: तीन द्वार जो आपके टाइमलाइन को परिभाषित करते हैं

कोई भी विनिर्माण प्रक्रिया उसके महत्वपूर्ण मार्ग से नियंत्रित होती है — निर्भर कार्यों का क्रम जो न्यूनतम संभव पूरी करने का समय तय करता है। किसी भी कार्य में देरी इस पूरे प्रोजेक्ट को समान विलंब के साथ बढ़ा देती है।

एक PCBA पायलट रैम्प के लिए, महत्वपूर्ण मार्ग तीन द्वारों द्वारा नियंत्रित होता है: डिज़ाइन हैंडऑफ़ सटीकता, फिक्स्चर-लेस परीक्षण वास्तुकला, और DFM प्रतिक्रिया गति. ये स्वतंत्र चर नहीं बल्कि परस्पर संबंधित प्रणालियां हैं। तीनों को अनुकूलित करना ही संक्षिप्त समय सारणी को संभव बनाता है। एक सटीक हैंडऑफ़ तय करता है कि कर्पूर कब शुरू किया जा सकता है। फिक्स्चर-लेस टेस्टिंग निर्धारित करता है कि बोर्ड को बिना टूलिंग की प्रतीक्षा किए कैसे सत्यापित किया जा सकता है। तेज DFM प्रतिक्रिया सुनिश्चित करती है कि डिज़ाइन जोखिम का समाधान पहले ही कर लिया जाए ताकि वे पुनः कार्य या देरी का कारण न बनें। ये सभी मिलकर तेज़-ट्रैक प्रक्रिया की रीढ़ हैं।

1. डिज़ाइन हेंडऑफ़ सटीकता

पहला फाटक डिज़ाइन पैकेज की संपूर्णता है। अधूरी डेटा सबसे बड़ा न मात्रकांक्षी देरी का स्रोत है। जब Gerber फ़ाइलें लेयरों की कमी होती हैं, एक बिल ऑफ मटेरियल (BOM) में निर्माता पार्ट नंबर नहीं होते हैं, या असेंबली चित्र अस्पष्ट होते हैं, तो प्रक्रिया रुक जाती है। इंजीनियरिंग टीमें ईमेल और स्पष्टीकरण कॉल के चक्र में फंस जाती हैं, हर चक्र में कम से कम एक दिन खर्च होता है। छह दिनों की समयसीमा में, यह एक समस्या है। तीस दिनों की समयसीमा में, यह घातक है।

2. फिक्स्चर-लेस परीक्षण वास्तुकला

दूसरा फाटक एकत्रित बोर्डों के मान्यकरण की विधि है। पारंपरिक इन- सर्किट परीक्षण फिक्स्चर कस्टम यांत्रिक संकलन हैं जो वसंत-लोड probes को परीक्षण बिंदुओं के साथ संरेखित करते हैं। ये सटीक हैं, लेकिन उत्पादन में भी धीमे हैं, डिज़ाइन, निर्माण और डिबग के लिए तीन सप्ताह तक लगते हैं। यह एक तीन-सप्ताह लंबी श्रेणीबद्ध प्रक्रिया है, जो सीधे क्रिटिकल पथ पर बैठी है। फिक्स्चर-लेस विधियाँ, जैसे फ्लाइंग प्रोब या सीमा स्कैन, इस निर्भरता को पूरी तरह खत्म कर देती हैं, प्रोग्राम योग्य probes या एम्बेडेड टेस्ट लॉजिक का उपयोग कर। जबकि थ्रूपुट कम हो सकता है, दस से सौ यूनिट के परीक्षण वॉल्यूम के लिए, इस पर विराम की तुलना में सप्ताहों की कैलेंडर समय की बचत है।

3. DFM प्रतिक्रिया गति

तीसरा फाटक डिजाइन फ़ॉर मैन्यूक्टरिंग एनालिसिस की गति है। एक व्यापक DFM समीक्षा जोखिम पकड़ लेता है—अपर्याप्त फासले, सोल्डरमास्क स्लिवर, poor थर्मल डिज़ाइन—जो उपज या विश्वसनीयता को प्रभावित कर सकते हैं। जब DFM प्रतिक्रिया डिज़ाइन हैंडऑफ़ के घंटों के भीतर आती है, तो सुधार शुरू होने से पहले ही कर लिए जाते हैं। जब यह पाँच दिनों लेता है, तो पूरी समयसीमा उतनी ही खिसक जाती है। यदि प्रतिक्रिया के लिए डिज़ाइन परिवर्तन आवश्यक हैं, तो देरी और भी अधिक फैल जाती है।

जबकि घटक लीड टाइम और बोर्ड जटिलता भी महत्वपूर्ण हैं, ये तीन फाटकों को सबसे अधिक सीधे प्रक्रिया डिज़ाइन द्वारा नियंत्रित किया जाता है। Bester PCBA ने इन्हें विशेष रूप से thirty-ड्राइंग रैम को सक्षम बनाने के लिए अनुकूलित किया है।

डिज़ाइन हेंडऑफ़ चेकलिस्ट: “पूर्ण” को परिभाषित करना

“पूर्ण डिज़ाइन पैकेज” एक सामान्य शब्द है, लेकिन यह शायद ही पर्याप्त सटीकता के साथ परिभाषित हो ताकि अस्पष्टता से बचा जा सके। एक पूर्ण पैकेज केवल फ़ाइलों का समूह नहीं है; यह आश्वासन है कि विनिर्माण टीम तुरंत ही DFM और निर्माण योजना पर आगे बढ़ सकती है, बिना किसी सवाल किए। अधूरापन हमेशा अनुमानित तरीकों से प्रकट होता है: ड्रिल फ़ाइलों का अभाव, पुरानी BOM, मेल खाते चित्र। हर एक प्रश्न को ट्रिगर करता है, और हर प्रश्न विलंबता को जन्म देता है।

हमारी पूर्णता की परिभाषा शून्य अस्पष्टता की स्थिति है, जो फ़ैबिकेशन डेटा, BOM की अखंडता, और असेंबली डोक्यूमेंटेशन के आसपास व्यवस्थित एक कड़ी चेकलिस्ट का पालन करके प्राप्त की जाती है।

Gerber फ़ाइलें और निर्माण डेटा

गर्बर सेट में सभी परतें शामिल होनी चाहिए: ताम्र, सोल्डर्मास्क, सिल्कस्क्रीन, और पास्ट मास्क, प्रत्येक सही नामित। ड्रिल फाइल में सभी होल साइज़ और प्लेटिंग आवश्यकताएं निर्दिष्ट करनी चाहिए। निर्माण आरेख में बोर्ड के आयाम, परत स्टैकअप, सामग्री का प्रकार (जैसे, FR-4 या उच्च-आवृत्ति लमिनेट), ताम्र वजन, और सतह फिनिश को लॉक किया जाना चाहिए। नियंत्रित प्रतिबाधा वाले बोर्डों के लिए, स्टैकअप में डाइइलेक्ट्रिक मोटाई, लक्ष्य प्रतिबाधा मान, और नियंत्रण की आवश्यकता वाले विशेष ट्रेस का निर्धारण करना चाहिए। अस्पष्ट निर्माण डेटा सबसे आम देरी का कारण है। जब एक निर्माता को अनुमान लगाना पड़ता है, तो घड़ी पहले ही ट ticking रही है।

बिल ऑफ मटेरियल्स ईमानदारी

बीओएम हर घटक की आधिकारिक सूची है जिसे सोर्स और असेंबल किया जाना है। एक पूर्ण बीओएम में संदर्भ डिजाइनर, मात्रा, निर्माता का नाम, और—सबसे महत्वपूर्ण—प्रत्येक लाइन आइटम के लिए पूर्ण निर्माता भाग संख्या शामिल होनी चाहिए। जो बीओएम "10k resistor 0402" की सूची बनाता है, वह कार्रवाई योग्य नहीं है। जो "Yageo RC0402FR-0710KL" जैसी सूची बनाता है, वह है, क्योंकि यह एक सटीक, क्रय योग्य घटक निर्दिष्ट करता है।

अधूरा बीओएम दो विफलता मोड बनाता है: खरीद में देरी और असेंबली त्रुटियां। जेनरिक भाग नंबर स्पष्टीकरण या जोखिम भरे प्रतिस्थापन को मजबूर करते हैं। बीओएम और गर्भर के बीच संदर्भ डिज़ाइनर मेल न खाने से घटक गलत स्थान पर लगेंगे और पुनः कार्य करना पड़ेगा। इसके अतिरिक्त, ईमानदारी उपलब्धता तक फैली हुई है। यदि आधे भागों में बारह सप्ताह की लीड टाइम है, तो बीओएम पूर्ण नहीं है। घटक उपलब्धता का मूल्यांकन पहले हैंडऑफ अनिवार्य है।

तीस दिन की टाइमलाइन बीओएम चेकलिस्ट में शामिल है:

- सभी घटकों के लिए निर्माता भाग संख्या; कोई जेनरिक नहीं।

- गर्भर और असेंबली फ़ाइलों से मेल खाते संदर्भ डिज़ाइनर।

- सभी घटकों के लिए लीड टाइम वैधता।

- किसी भी एकल-स्रोत या उच्च-जोखिम घटकों के लिए वैकल्पिक भाग नंबर।

- किसी भी ग्राहक-सप्लाई किए गए घटकों की स्पष्ट मार्किंग।

असेंबली डोक्यूमेंटेशन और घटक प्लेसमेंट फ़ाइलें

असेंबली डोक्यूमेंटेशन में असेंबली ड्राइंग, घटक प्लेसमेंट (या सेंट्रोइड) फ़ाइल, और विशेष निर्देश शामिल हैं। असेंबली ड्राइंग अंतिम पीसीबी लेआउट से बनाई गई हर घटक की स्थिति, अभिविन्यास, और पोलरिटी का दृश्य संदर्भ होना चाहिए। पилеमेंट फ़ाइल ऑटोमेशन के लिए उपयोग किए जाने वाले X-Y निर्देशांकों को प्रदान करती है।

विशेष निर्देश गैर-मानक प्रक्रियाओं को कवर करते हैं: एक कनेक्टर जिसे कॉन्फॉर्मल कोटिंग के बाद असेंबल करना है, तापमान-संवेदनशील घटक जिसके लिए कम रिफ्लो प्रोफ़ाइल की आवश्यकता होती है, या एक आईसी जिसे नमी संवेदनशीलता के कारण बेक-आउट करना होता है। ये विवरण डिज़ाइन टीम के लिए स्पष्ट होते हैं लेकिन असेंबली तकनीशियन के लिए अदृश्य होते हैं। पूरी डोक्यूमेंटेशन व्याख्या को समाप्त कर देती है और लाइन को चलने में मदद करती है।

फिक्सचरलेस टेस्ट रणनीति: बोतलनट को समाप्त करना

परीक्षण सत्यापित करता है कि असेंबल किया गया पीसीबीए अगला चरण शुरू करने से पहले काम करता है। पारंपरिक विनिर्माण वर्कफ़्लोज़ कस्टम-निर्मित परीक्षण फ़िक्स्चर पर निर्भर करते हैं ताकि बोर्ड पर परीक्षण बिंदुओं तक भौतिक पहुंच प्रदान की जा सके। उच्च मात्रा के उत्पादन के लिए, एक कस्टम फिक्स्चर में निवेश तेज़ी और पुनरावृत्ति के कारण उचित है। कम मात्रा के पायलट बिल्ड के लिए, फिक्स्चर एक बाधा है।

परंपरागत फिक्स्चर क्यों तीस-दिन मॉडल को तोड़ते हैं

एक कस्टम टेस्ट फिक्स्चर एक यांत्रिक प्रणाली है जिसे डिजाइन, निर्माण और प्रमाणीकरण किया जाना चाहिए इससे पहले कि परीक्षण शुरू किया जा सके। यह मल्टीवीक प्रक्रिया लेआउट का विश्लेषण करने, फिक्स्चर डिज़ाइन बनाने, हार्डवेयर मशीनिंग करने और अंतिम असेंबली को डिबग करने में शामिल है। एक जटिल बोर्ड के लिए, यह आसानी से तीन सप्ताह ले सकता है।

यह एक श्रृंखला से जुड़ा निर्भरता है। असेंबली परीक्षण से पहले फिक्स्चर तैयार होना चाहिए। साठ-Day टाइमलाइन में, तीन सप्ताह का फिक्स्चर लीड टाइम प्रबंधनीय है। तीस-दिन की टाइमलाइन में, यह कैलेंडर का आधा हिस्सा लेता है, जिससे त्रुटि का कोई स्थान नहीं रहता। समाधान है एक फिक्स्चर मुक्त परीक्षण रणनीति, जो परीक्षण को शुरू करने की अनुमति देती है जैसे ही बोर्ड असेंबली लाइन से बाहर आते हैं।

फ्लाइंग probe और boundary scan विकल्प के रूप में

फ्लाइंग प्रोब परीक्षण प्रणालियाँ दो या अधिक स्वतंत्र रूप से नियंत्रित probes का उपयोग करती हैं जो विशिष्ट परीक्षण बिंदुओं पर जाकर विद्युत मापन करती हैं। परीक्षण क्रम को सीधे CAD डेटा से प्रोग्राम किया जाता है, इसलिए कोई भौतिक फिक्स्चर बनाने की आवश्यकता नहीं है। सेटअप समय घंटे में मापा जाता है, सप्ताह में नहीं। व्यापार-ऑफ है थ्रूपुट; परीक्षण अनुक्रमिक है, इसलिए प्रति बोर्ड अधिक समय लगता है। दस से पचास यूनिट के पायलट बिल्ड के लिए, यह एक अत्यधिक लाभकारी व्यापार है। तीन सप्ताह प्रतीक्षा को समाप्त करने वाला पाँच मिनट का परीक्षण एक आसान निर्णय है।

बाउंड्री स्कैन यह एक और फिक्स्चर-मुक्त विधि है जो आईसी में एम्बेडेड परीक्षण तर्क का उपयोग करती है, जो IEEE 1149.1 (JTAG) मानक का समर्थन करता है। यह परीक्षण उपकरणों को आईसी पिन की स्थिति नियंत्रित करने और अवलोकन करने की अनुमति देता है बिना शारीरिक संपर्क के, जो उच्च- सघन बीजीए वाली बोर्ड्स के लिए अमूल्य है जहाँ परीक्षण बिंदु पहुंच से बाहर होते हैं। इसकी सीमा है कि यह केवल उन घटकों के लिए काम करता है जिनमें अंतर्निहित समर्थन है। मिश्रित घटक प्रकारों वाली बोर्ड्स के लिए, boundary scan को अक्सर फ्लाइंग प्रोब के साथ संयुक्त किया जाता है ताकि संपूर्ण कवरेज प्राप्त किया जा सके।

पायलट मात्रा के लिए परीक्षण कवरेज व्यापार-ऑफ्स

फिक्स्चर-मुक्त परीक्षण व्यापार-ऑफ के बिना नहीं है। परीक्षण कवरेज कम हो सकता है यदि पूर्ण नाखून-फिटिंग फिक्स्चर की तुलना में। उच्च मात्रा उत्पादन के लिए, जहाँ एक त्रुटि का लागत हजारों में गुणा किया जाता है, कवरेज को अधिकतम करना सर्वोपरि है। पायलट मात्रा के लिए, जहाँ मुख्य उद्देश्य डिज़ाइन कार्यक्षमता को मान्य करना और मुख्य असेंबली दोषों को पकड़ना है, आमतौर पर फिक्स्चर-मुक्त विधियों से कवरेज पर्याप्त होता है। कुंजी है एक ऐसी परीक्षण रणनीति का चयन करना जो ढकाव, समयसीमा, और लागत को संतुलित करे, न कि पारंपरिक तरीके को आदत के रूप में स्वीकार करे।

DFM प्रतिक्रिया समय: उस प्रतिक्रिया लूप जो महत्वपूर्ण है

DFM विश्लेषण वह तरीका है जिससे विनिर्माण अभियंता ऐसे मुद्दे पहचानते हैं जो उत्पादकता, विश्वसनीयता, या लागत को नुकसान पहुंचा सकते हैं। प्रत्येक बोर्ड का समीक्षा किया जाता है। एकमात्र सवाल है कि यह पहले से सक्रिय रूप से हो या आरोपित रूप से, जैसे कि निर्माण से पहले एक संरचित प्रतिक्रिया श्रृंखला के रूप में, या प्रतिक्रिया में, जैसे कि लाइन पर पता चले मुद्दों की श्रृंखला जो देरी और स्क्रैप का कारण बनती है। अक्सर यह फर्क तय करता है कि टाइमलाइन अस्सी दिनों की है या सैंतालीस।

निर्माण से पहले DFM क्या पकड़ता है

DFM समीक्षा उन डिज़ाइन नियमों को फ्लैग करती है जो तकनीकी रूप से स्पेक के भीतर हैं, लेकिन प्रक्रिया विविधता के लिए कोई सीमा नहीं छोड़ते हैं, जैसे कि एक ट्रेस चौड़ाई जो निर्माता की न्यूनतम से मेल खाती है। समीक्षा एक सुरक्षित आयाम की सिफारिश करेगी जो कुछ भी खर्च नहीं करता है लेकिन कवरेज को नाटकीय रूप से सुधारता है। यह इम्पीडेंस आवश्यकताओं के खिलाफ परत स्टैकअप को मान्य करता है और ऐसे घटक स्थानों की जाँच करता है जो उपकरण से बाधा डाल सकते हैं या पुनः प्रवाह दोष जैसे टॉम्बस्टोनिंग का कारण बन सकते हैं।

DFM का मूल्य केवल समस्याओं की पहचान करना नहीं है; यह उन्हें तब पहचानना है जब उन्हें जल्दी और सस्ते में ठीक किया जा सकता है। DFM में पकड़ा गया ट्रेस स्पेसिंग उल्लंघन एक घंटा का लेआउट परिवर्तन है। निर्माण के बाद वही उल्लंघन बोर्ड को स्क्रैप करने और फिर से शुरू करने का मतलब है—दो सप्ताह की देरी। यह कारण है कि DFM प्रतिक्रिया समय महत्वपूर्ण मार्ग पर है।

इंजीनियरिंग क्षमता का परिवर्तनशीलता

DFM प्रतिक्रिया समय केवल डिज़ाइन जटिलता का कार्य नहीं है; यह उपलब्ध इंजीनियरिंग क्षमता का कार्य है। एक सरल बोर्ड का समीक्षा एक अनुभवी अभियंता द्वारा घंटों में की जा सकती है, लेकिन यदि वह इंजीनियर ब्याकलॉग में है, तो यह अभी भी कई दिनों का समय लेगा।

Bester पीसीबीए पर, हम अपनी इंजीनियरिंग क्षमता को इस तरह संरचित करते हैं कि तेज़-ट्रैक परियोजनाओं के लिए Same-day या Next-day DFM प्रतिक्रिया उपलब्ध कराई जा सके। यह एक जानबूझकर संचालन विकल्प है, जिसमें बड़े इंजीनियरिंग टीम और अनुशासित प्राथमिकता की आवश्यकता है। यह गति में निवेश है, और यह संकुचित टाइमलाइन का मुख्य समर्थन करता है।

DFM प्रतिक्रिया पर तुरंत कार्य कैसे करें

जो गति एक डिज़ाइन टीम DFM प्रतिक्रियाओं पर कार्य करती है, वह यह निर्धारित करती है कि जब बोर्ड फ़ैब्रिकेशन की ओर बढ़ता है। सबसे प्रभावी तरीका यह है कि DFM को एक समानांतर प्रक्रिया माना जाए। जब डिज़ाइन हस्तांतरित किया जाता है, तो टीम को त्वरित पुनरावृत्ति के लिए तैयार रहना चाहिए। महत्वपूर्ण बोर्डों के लिए, हम एक लाइव समीक्षा सत्र की सिफारिश करते हैं जिसमें मैन्युफैक्चरिंग और डिज़ाइन इंजीनियर्स तेजी से समस्याओं का समाधान करते हैं।

इटरेशन तीस दिन की समय सीमा का शत्रु है। प्रत्येक लूप दिन जोड़ता है। इसे न्यूनतम करने का सबसे अच्छा तरीका शुरुआत से ही साफ, उत्पादनीय डिज़ाइन प्रदान करना है, जो हैंडऑफ़ चेकलिस्ट में वापस आ जाता है। एक साफ डिज़ाइन न्यूनतम DFM प्रतिक्रिया की ओर ले जाता है, और लूप जल्दी बंद हो जाता है।

बोर्ड जटिलता और व्यवहार्यता सीमा

तीस दिन की समय सीमा कई प्रकार के बोर्डों के लिए संभव है, लेकिन सभी के लिए नहीं। जटिलता मुख्य चर है जो व्यवहार्यता निर्धारित करता है। एक सरल दो-लेयर बोर्ड को दिनों में समाप्त किया जा सकता है। एक बारह-लेयर कठोर-लचीला बोर्ड जिसमें ब्लाइंड और बर्बिय Vias, प्रतिबंधित जोड़ियां और 0.4mm पिच BGA शामिल हैं, अधिक लंबी निर्माण चक्र और अधिक गहन असेंबली की आवश्यकता होती है, जिससे समयसीमा बढ़ती है।

- स्तर गणना सबसे सीधी ड्राइवर है। चार-लेयर बोर्ड को बनाने में तीन से पाँच दिन लगते हैं; एक बारह-लेयर बोर्ड जिसमें ब्लाइंड Vias होते हैं, दस से बारह दिन ले सकते हैं। आठ से अधिक लेयर वाले बोर्डों के लिए, तीस दिन की खिड़की काफी संकीर्ण हो जाती है।

- अंश घनत्व और पैकेज प्रकार भी व्यवहार्यता को प्रभावित करते हैं। 01005 पासिव्स और 0.4mm पिच BGA वाले बोर्डों को रिफ्लो के दौरान अधिक सख्त प्रक्रिया नियंत्रण की आवश्यकता होती है और दोषों का जोखिम बढ़ता है, जिन्हें फिर से काम करने की जरूरत होती है।

- प्रतिबाधा नियंत्रण निर्माण जटिलता और DFM जोखिम जोड़ता है। यह सटीक सामग्री मोटाई और मान्यकरण की आवश्यकता है, और यदि प्रतिबाधा मान मापदंड से बाहर हो जाती है, तो बोर्डों को त्यागना और पुनः निर्माण करना पड़ता है।

मकसद जटिल डिजाइनों से निराश करना नहीं है, बल्कि यथार्थवादी अपेक्षाओं को सेट करना है। एक मानक कंपोनेंट्स के साथ छह-लेयर बोर्ड के लिए, तीस दिन की रैंप सीमा के भीतर है। कई बीजीए और प्रतिबाधा टोलरेन्स के साथ दस-लेयर बोर्ड के लिए, यह संभव है लेकिन इसमें दोष मुक्त निष्पादन की आवश्यकता है जिसमें कतई त्रुटि की गुंजाइश न हो।

तेही-दिन की रैम्प को पूरा करना: एक संयुक्त ढांचा

तीस दिन की समय सीमा एक सख्त कोरियोग्राफ की गई श्रृंखला है। यह ढांचा एक यथार्थवादी रोज़ाना प्रगति को रेखांकित करता है एक जटिल छह से आठ-लेयर बोर्ड के लिए, जिसमें पायलट मात्रा में बीस से पचास यूनिट्स हैं।

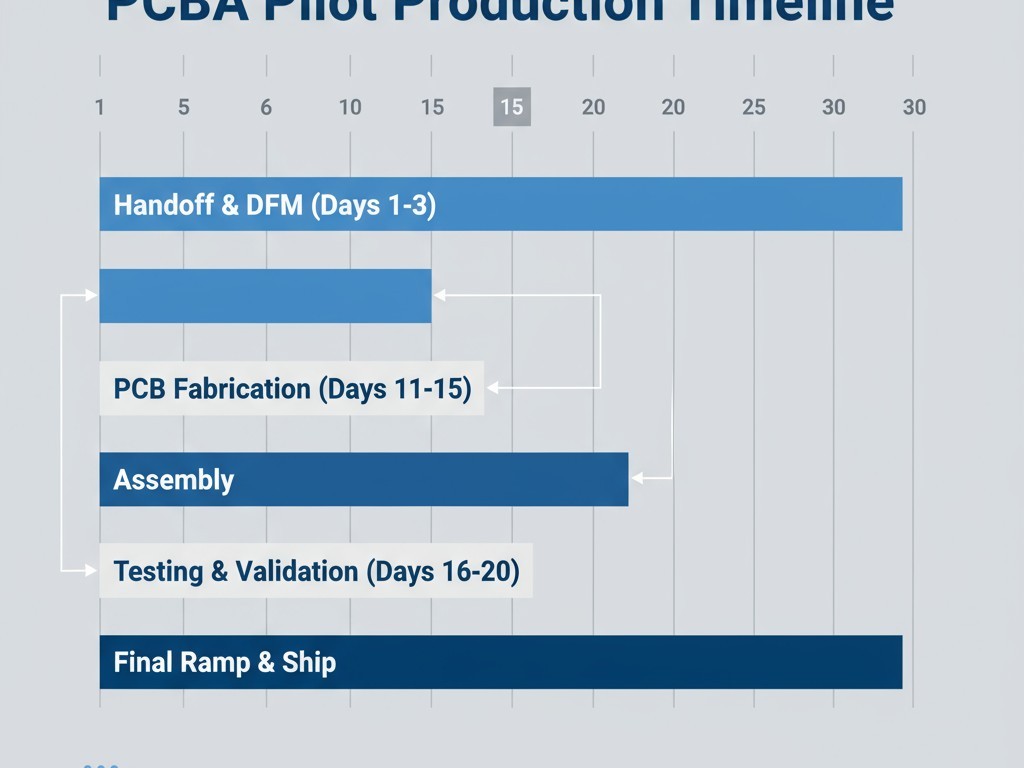

दिन 1–3: हैंडऑफ़ और DFM पहले दिन, संपूर्ण डिज़ाइन पैकेज प्राप्त होता है। DFM समीक्षा तुरंत शुरू होती है। दूसरे दिन अंत तक, प्रतिक्रिया प्रदान की जाती है। तीसरे दिन, डिज़ाइन टीम सुधारित फाइलें जमा करती है, और बोर्ड निर्माण के लिए स्वीकृत किया जाता है। यह चरण वह स्थान है जहां हैंडऑफ़ चेकलिस्ट अपना मूल्य साबित करती है; अधूरी पैकेज इस चरण को एक सप्ताह तक बढ़ा सकती है, जिससे तुरंत ही समय सीमा खत्म हो जाती है।

दिन 4–10: पीसीबी निर्माण निर्माण चौथे दिन शुरू होता है। छह-लेयर बोर्ड के लिए, इसमें इमेजिंग, लेमिनेशन, ड्रिलिंग, प्लेटिंग, और फिनिशिंग शामिल हैं। यह समयसीमा का सबसे कम संकुचित भाग है, क्योंकि यह भौतिक प्रक्रियाओं द्वारा निर्धारित है। ब्लैंक बोर्ड दसवें दिन असेंबली सुविधा को भेजे जाते हैं।

दिन 11–15: असेंबली कम्पोनेंट किटिंग और स्टेंसिल फेब्रिकेशन दिन ग्यारह को होता है। सोल्डर पेस्ट प्रिंटिंग, पिक-ऐंड-प्लेस, और रीफ्लो अगले दो दिनों में होती है, उसके बाद कोई भी मैनुअल असेंबली। निरीक्षण पंद्रहवें दिन पूरा किया जाता है। यहाँ सबसे बड़ा जोखिम कंपोनेंट उपलब्धता है, इसी कारण हैंडऑफ़ के दौरान लीड टाइम वेलिडेशन अनिवार्य है।

दिन 16–20: परीक्षण और मान्यता फिक्सचररहित परीक्षण दिन सोलह को शुरू होता है, जैसे ही बोर्ड उपलब्ध होते हैं। आगामी कुछ दिनों में असेंबली दोषों की पहचान और मरम्मत की जाती है। क्योंकि किसी कस्टम फिक्स्चर की आवश्यकता नहीं होती, यह चरण तुरंत असेंबली के बाद शुरू होता है। पारंपरिक फिक्स्चर्स के साथ, परीक्षण तब शुरू होता जब दिन 25 या उसके बाद।

दिन 21–30: पायलट रैम्प और अंतिम मान्यता बाई दिन बीसएक, प्रारंभिक बोर्डों का परीक्षण हो चुका है और असेंबली प्रक्रिया को परिष्कृत किया गया है। शेष पायलट यूनिट बनाई, परीक्षण की गईं, और मान्यताप्राप्त हैं। अंतिम निरीक्षण, पैकेजिंग, और शिपमेंट तीसरे दिन तक हो जाती है। उत्पाद टीम के पास अब कार्यशील पायलट यूनिट हैं, जो पारंपरिक चक्र की तुलना में तीन सप्ताह की बचत के साथ।

आवश्यक निर्भरता स्पष्ट हैं। DFM को तीसरे दिन तक पूरा करना चाहिए। फेब्रिकेशन दसवें दिन तक समाप्त हो जाना चाहिए। फिक्सचररहित परीक्षण सोलहवें दिन शुरू होना चाहिए। प्रत्येक गेट अगले को सक्षम बनाता है। जब तीनों प्रणालियाँ अनुकूलित हो जाती हैं, तो तीस दिनों की समयरेखा कोई चुनौती नहीं है। यह एक अच्छी तरह से डिज़ाइन किए गए प्रक्रिया का स्वाभाविक परिणाम है।