भौतिकी आपकी प्रोजेक्ट की अंतिम तिथियों से बेपरवाह है। इसकी परवाह नहीं है कि आप बिल ऑफ मटीरियल्स लक्ष्य क्या हैं, और न ही यह कि आपने सेकेंडरी प्लेटिंग चक्र को छोड़कर बोर्ड हर बीस सेंट की बचत की है। जब आप किसी घटक पैड के अंदर एक वाया plaatsen करते हैं—जो आधुनिक घनत्व अक्सर मांगता है—आप एक दबाव वाहिका बनाते हैं। उस वाहिका को अनदेखा करें, जैसे कि यह एक मानक थ्रू-होल हो, और आप अपने सबसे महंगे सिलिकॉन के नीचे सीधे एक सूक्ष्म परमाणु बम बना रहे हैं।

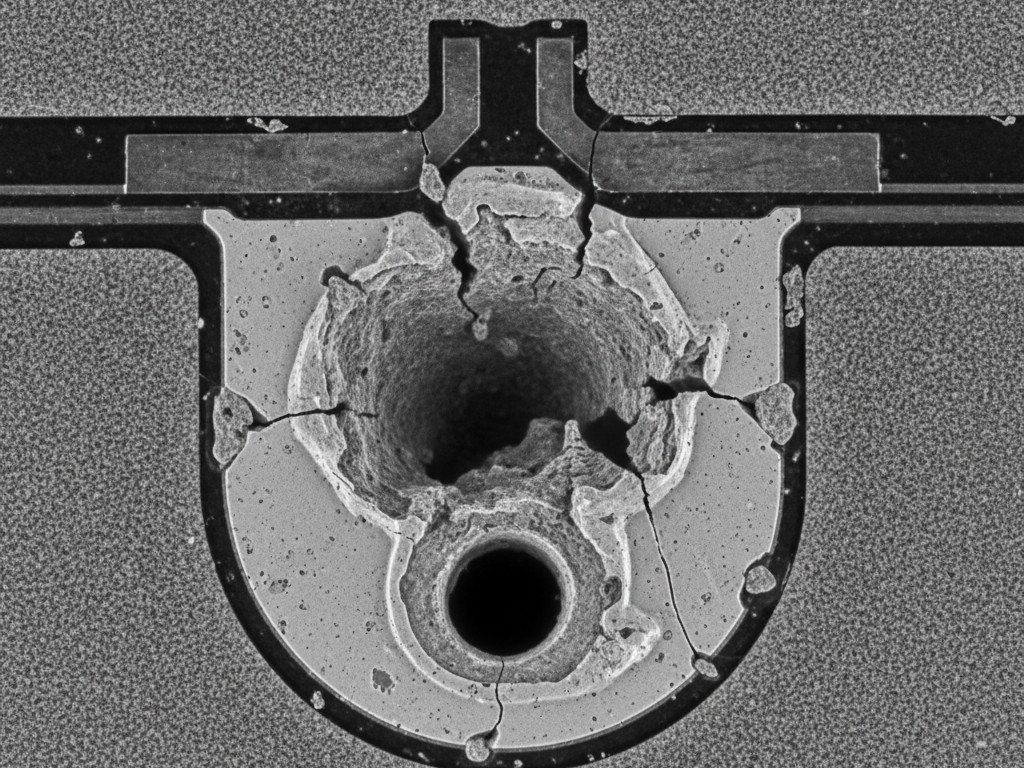

पुनः प्रवाह प्रक्रिया के दौरान, तापमान SAC305 सोल्डर के लिक्विडस पॉइंट (करीब 217°C) से ऊपर बढ़ता है और 245°C के पास चरम पर पहुंचता है। उस साठ सेकंड के दौरान, उस वाया के अंदर फंसी कोई भी नमी, फ्लक्स वाहन या हवा विस्तारित होगी। गैसें आक्रामक रूप से फैलती हैं। यदि वाया सिर्फ सोल्डर मास्क से 'टेंट' किया गया है, तो उस पतले पॉलिमर फिल्म जैसी बलोन की तरह फैलता है जब तक कि वह फट नहीं जाती। जब यह फटती है, तो यह ऊपर बैठे हुए पिघले हुए सोल्डर को बाहर निकालती है। परिणामस्वरूप जुड़ाव में एक गड्ढा, एक उठाया हुआ घटक, या एक इतनी बड़ी 'वॉइड' होता है कि IPC क्लास 3 निरीक्षण में असफल हो सकता है। यह ज्वालामुखी प्रभाव है। गैस ऊपर ही जा सकती है, और यह आपके विश्वसनीयता को अपने साथ ले जाता है।

कुत्ते की हड्डी की मौत

एक समय था जब आप 'डॉग-बोन' फेनआउट का उपयोग कर पूरी समस्या से बच सकते थे। आप BGA पैड से खुली जगह में एक छोटी ट्रेस राउट करते थे, जिससे पैड मजबूत रहता और छेद अलग रहता। उस युग का अंत हो गया है उच्च प्रदर्शन डिजिटल डिजाइनों के लिए।

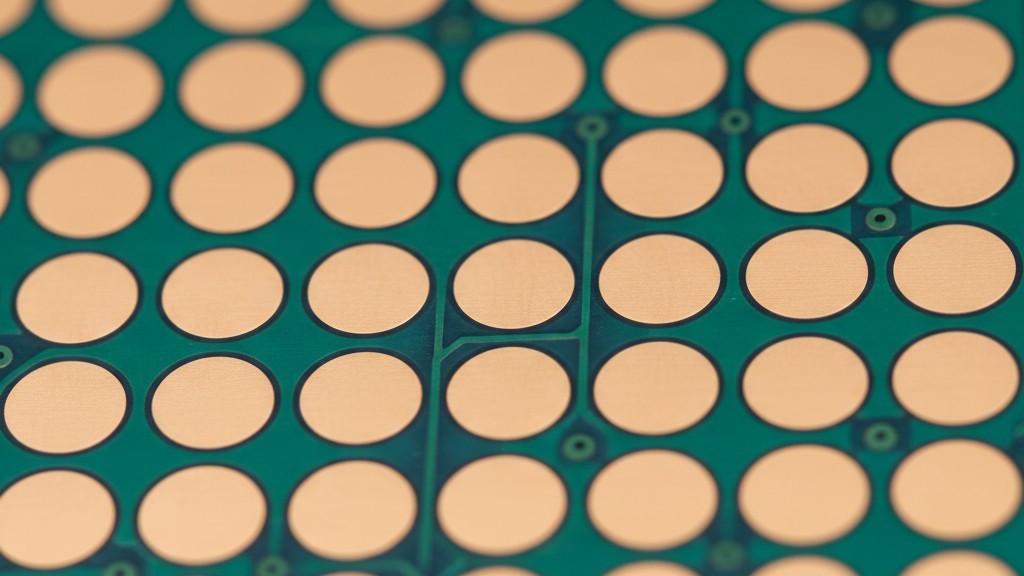

जब आप Xilinx UltraScale+ या उच्च घनत्व संवेदक को 0.4mm पिच के साथ देखते हैं, तो पैडों के बीच ट्रेस राउट करने का ज्यामिति उपलब्ध नहीं होती। मानक 3-मिल ट्रेस और 3-मिल दूरी के साथ अधिक स्थान की आवश्यकता होती है जितना कि सिलिकॉन निर्माता आपको देते हैं। आपको सीधे पैड में ड्रिल करना पड़ता है। कुछ इंजीनियर, शायद 1.27mm पिच युग से आदतें पकड़कर, डॉग-बोन को जीवित रखने के लिए अर्नार रिंग को खतरनाक स्तर तक छोटा करने की कोशिश करते हैं, लेकिन वे उत्पादन की हानि के खिलाफ लड़ रहे हैं। एक मानक मिड-टीयर फेब हाउस का ड्रिल वांडर टोलरेंस अंततः आपको नुकसान पहुंचाएगा। भौतिकी और ज्यामिति यह निर्धारित करते हैं कि वाया को पैड में जाना चाहिए। सवाल अब नहीं है 'क्या,' बल्कि 'कैसे' आप उस छेद को भरते हैं।

टेंटिंग और प्लगिंग का भ्रम

सबसे सामान्य गलती—और जो सबसे भीषण क्षेत्रीय विफलताओं का कारण बनती है—यह मान लेना है कि मानक सोल्डर मास्क वाया-इन-पैड को सील कर सकता है। यह अक्सर IPC-4761 टाइप VI के रूप में निर्दिष्ट किया जाता है, या 'टेंटेड और कवर्ड' कहा जाता है। यह एक आकर्षक विकल्प है क्योंकि इसमें अतिरिक्त लागत नहीं लगती; CAM इंजीनियर बस वाया के ऊपर मास्क खोल को बंद छोड़ देते हैं।

लेकिन लिक्विड फोटोइमेजेबल (LPI) सोल्डर मास्क एक संरचनात्मक सामग्री नहीं है। यह एक पतली परत का पेंट है। जब आप एक पैड में विया को टेंट करते हैं, तो आप बैरल के अंदर हवा फंसा लेते हैं। उस 245°C की रेंगने के दौरान, हवा फैलती है। मास्क नरम हो जाता है। दबाव बढ़ता है जब तक कि यह पिघलते सोल्डर कैप को फोड़कर पहले उल्लेखित ज्वालामुखी नहीं बनता। भले ही यह फट न सके, गैस का बुलबुला ठंडी हो रही सोल्डर में फंसा रह सकता है, जिससे एक भारी खालीपन बनता है जो एक थर्मल इन्सुलेटर के रूप में कार्य करता है। आपने प्रभावी रूप से अपने उच्च शक्ति प्रोसेसर को ताम्बे हीट पथ के बजाय हवा के कुशन पर रखा है। टेंटिंग एक जाल है।

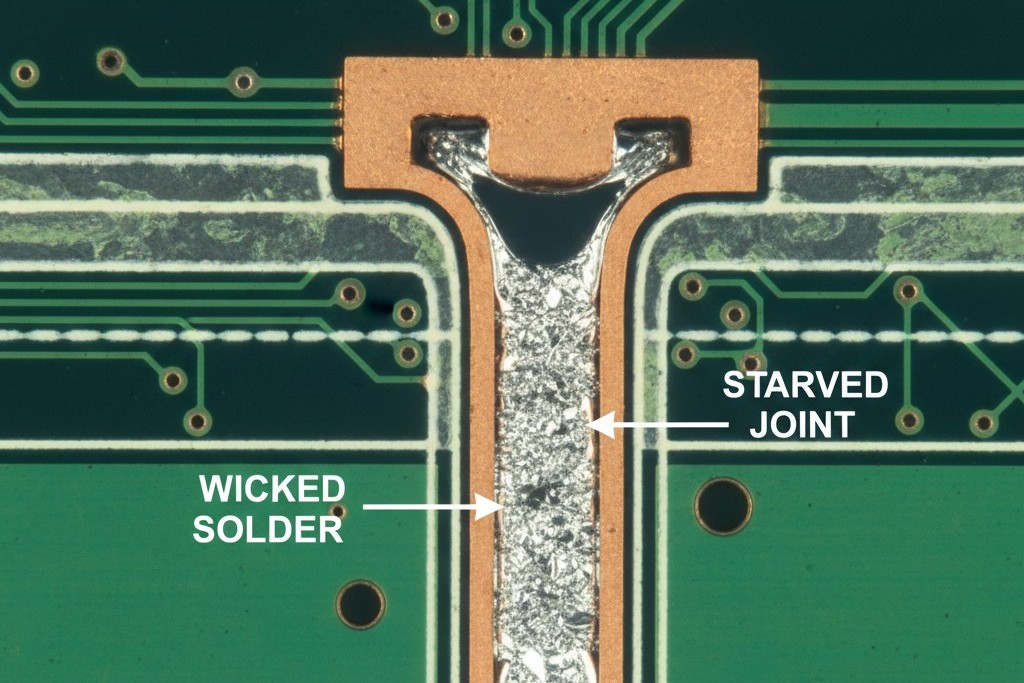

कुछ डिज़ाइनर चालाकी से “प्लग्ड” वियास का अनुरोध कर प्रयास करते हैं। उनका मानना है कि “प्लग्ड” का मतलब है कि छेद को ठोस रूप से भरा गया है। हालांकि, फेब-हाउस की शब्दावली में, “प्लगिंग” का सामान्य अर्थ बस छेद में थोड़ा अतिरिक्त सोल्डर मास्क डालना है ताकि प्रकाश को रोका जा सके। यह शायद ही कभी बैरल को पूरी तरह से भरता है। अधिकतर, यह एक असमान सतह बनाता है। LPI सुक गई है और縮 जाती है, जिससे पैड के केंद्र में एक डिंपल या दबाव रहता है।

जब असेंबली हाउस उस डिंपल वाले पैड पर सोल्डर पेस्ट का स्क्रीनिंग करता है, तो मात्रा की गणना गलत होती है। पेस्ट डिंपल में नीचे तक रेंग जाता है। BGA गेंद, जो फ्लैट सतह की उम्मीद करता है, अब एक गैप को पार करना पड़ता है। इससे “हेड-इन-पिलो” दोष होते हैं, जहां गेंद पैड पर रहती है लेकिन वास्तव में उस पर गीली नहीं होती, एक इंटरमिटेंट कनेक्शन बनाती है जो फैक्ट्री टेस्ट पास कर लेता है लेकिन पहली बार ग्राहक जब डिवाइस गिराता है तो असफल हो जाता है। एक प्लग एक कैप नहीं है, और एक डिंपल एक दोष है जो होने का इंतजार कर रहा है।

एकमात्र निकास का रास्ता: टाइप VII (VIPPO)

रीफ्लो के भौतिकी का सम्मान करने वाला एकमात्र अभियांत्रिक समाधान IPC-4761 टाइप VII है। उद्योग में इसे सामान्यतः VIPPO (Via-in-Pad Plated Over) कहा जाता है। यह कोई एक कदम नहीं है—यह विनिर्माण कार्यों की एक श्रृंखला है जिसे एक छेद को फिर से एक सपाट, ठोस ताम्बे के पैड में बदलने के लिए डिज़ाइन किया गया है।

प्रक्रिया प्रारंभिक ड्रिलिंग और प्लेटिंग के बाद शुरू होती है। निर्माता एक विशेष epoxy राल को वाया बैरल में डालता है। यह सोल्डर मास्क नहीं है; यह समर्पित होल-भ Filling संयंत्र है। एक बार ठीक होने के बाद, बोर्ड एक प्लानेराइजेशन चरण से गुजरता है — यह मुख्य रूप से एक यांत्रिक सैंडिंग है जो अतिरिक्त एपॉक्सी को कापर सतह के साथ समतल कर देता है। अंत में, बोर्ड को फिर से प्लेटिंग टैंक में डाल दिया जाता है। भरे हुए, सैंड किए गए छिद्र के ऊपर एक कापर का आवरण प्लेट किया जाता है।

परिणाम एक ऐसा पैड है जो ठोस तांबे की तरह दिखाई और काम करता है। गैस के निकास के लिए कोई छिद्र नहीं है। सोल्डर के चिपकने के लिए कोई डिंपल नहीं है। BGA बॉल एक पूरी तरह से सपाट,Conductive सतह पर बैठता है। अवयव से गर्मी कापर कैप के माध्यम से, वाया की प्लेटिंग दीवारों में, और आंतरिक विमानों तक जाती है। इससे एक मोनोलिथिक कॉपर पैड बनता है जो आउटगैसिंग से अछूता है।

प्लानेराइजेशन इस अनुक्रम का अनिवार्य हिस्सा है। यदि आप "भराई गई वाया" का उल्लेख करते हैं बिना "कैप्ड और प्लेटेड" का उल्लेख किए, तो आपको एपॉक्सी से भरा बैरल मिलेगा जिसमें ऊपर से राल उजागर है। सोल्डर एपॉक्सी से चिपकता नहीं है। आप अंत में एक कॉपर का डोनट पाते हैं जिसमें केंद्र में वेटेबल न हो, जो संभवत: डिंपल से भी बदतर है। आपको कैप की आवश्यकता है।

कंडक्टिविटी मिथक

जब आप भराई सामग्री का उल्लेख करते हैं, तो आप स्थायी बहस का सामना करेंगे: संधारित्र बनाम गैर-संधारित्र भराई। कई इंजीनियर स्वाभाविक रूप से मानते हैं कि "संधारित्र बेहतर है" और सिल्वर या कॉपर-लोडेड एपॉक्सी का उल्लेख करते हैं, सोचते हैं कि यह थर्मल प्रदर्शन में सुधार करता है। मानक विश्वसनीयता वर्गों के लिए, यह लगभग हमेशा एक गलती होती है।

संधारित्र यौगिक की हीटिंग और कूलिंग के दौरान प्रक्रियात्मक COE (थर्मल विस्तार गुणांक) का फेरा FR4 लेमिनेट से काफी भिन्न होता है। जैसे ही बोर्ड heats और cools करता है, बोर्ड एक गति से फैलता है (Z-अक्ष विस्तार) और संधारित्र भराई दूसरी गति से फैलता है। यह मेल नहीं खाता और कॉपर बैरल प्लेटिंग पर तनाव डालता है। पर्याप्त थर्मल साइकल के बाद, भराई एक कील की तरह काम करता है, कॉपर के घुटने को Crack कर देता है या प्लेटिंग को वाया की दीवार से अलग कर देता है।

गैर संधारित्र एपॉक्सी विशेष रूप से मानक Tg170 FR4 लेमिनेट के COE के साथ मेल खाने के लिए तैयार किया गया है। यह बोर्ड के साथ चलता है। और तापीय तर्क के बारे में: वाया में गर्मी का स्थानांतरण मुख्य रूप से कॉपर प्लेटिंग सिलेंडर के माध्यम से होता है, कोर नहीं। सिल्वर-भराई वाया और मानक एपॉक्सी-भराई वाया के बीच तापीय रोध में अंतर नगण्य है 95% अनुप्रयोगों के लिए। जब तक आप 50 एम्पियर DC करंट का मार्ग नहीं बना रहे हैं, उसमें वाय के इलेक्ट्रिकल प्रतिरोध मात्र एक मेट्रिक है, तब संधारित्र भराई का विश्वसनीयता जोखिम सिद्धांतात्मक लाभ से अधिक होता है। गैर संधारित्र भराई का पालन करें।

फैब नोट लिखना

आप CAM इंजीनियर पर भरोसा नहीं कर सकते कि वह आपकी मंशा का अनुमान लगा सके। यदि आप बस वाया को पैड में छोड़ देते हैं और Gerbers भेजते हैं, तो एक जागरूक वर्कशॉप कार्य को रोक देगी। एक बजट वर्कशॉप इन्हें केवल खुले छिद्रों के रूप में प्रक्रिया करेगा, और असेंबली के दौरान सोल्डर बैरल के नीचे खिंचेगा, जिससे कंपोनेंट पिन सूखा रह जाएगा — परंपरागत "सोल्डर थief"।

आपको अपनी फेब्रिकेशन ड्राइंग में एक विशिष्ट परत या स्पष्ट टेक्स्ट ब्लॉक जोड़ना चाहिए। यह स्पष्ट होना चाहिए। अनाम शब्द जैसे "प्लग्ड" का प्रयोग न करें। उद्योग मानक परिभाषा का प्रयोग करें:

"सभी वायाज in BGA पैड (या विशिष्ट परतें) IPC-4761 Type VII के अनुरूप। गैर-संधारित्र एपॉक्सी से भरपूर, प्लानेराइज्ड, और न्यूनतम 12μm तांबे के आवरण के साथ प्लेटेड। अंतिम सतह सपाट और सोल्डर योग्य होनी चाहिए।"

यह प्रक्रिया लागत जोड़ती है। मात्रा और कार्यशाला के आधार पर, यह बेस बोर्ड की कीमत में 15% से 30% का जोड़ कर सकता है क्योंकि इसमें अतिरिक्त प्लेटिंग साइकल और मैनुअल प्लानेराइजेशन कदम शामिल हैं। लेकिन आप छिद्र के लिए भुगतान नहीं कर रहे हैं; आप ज्वालामुखी के अभाव के लिए भुगतान कर रहे हैं। उस 20% बोर्ड लागत वृद्धि की तुलना उस लागत से करें जब आप 5,000 यूनिट्स की उत्पादन प्रक्रिया को रद्द कर दें, क्योंकि QFN हवा के बुलबुले पर तैर रहे हैं। गणित आसान है। भौतिकी बातचीत नहीं करती।