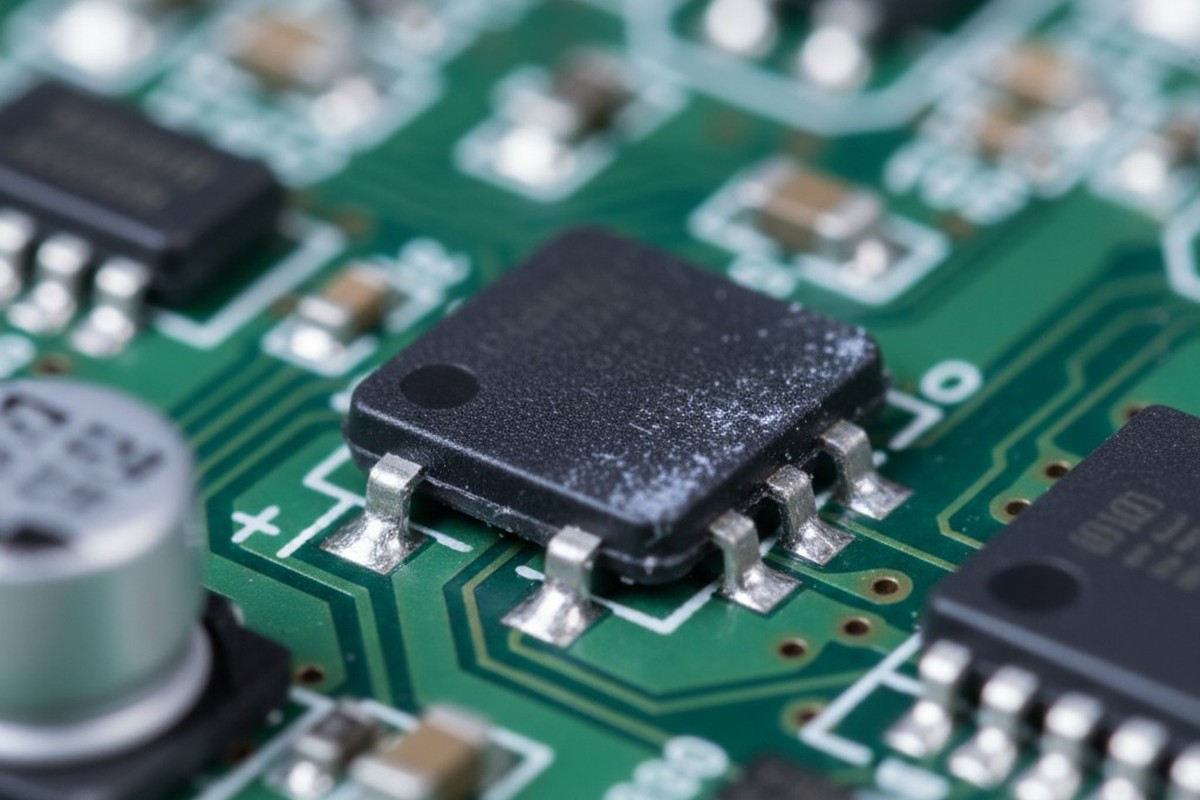

आप इसे अंतिम वाश के बाद देखते हैं। एक हल्की, चैकी सफेद फिल्म जो बोर्ड से चिपकी होती है, विशेषकर घटक शरीरों के चारों ओर और सोल्डर मास्क पर। आप इसे अनदेखा करने का प्रलोभन हो सकता है, लेकिन फिर कनफॉर्मल कोटिंग लगती है। दिन या सप्ताह बाद, आप इसे छिलते, फटते या डेलामिनेटिंग होते देखते हैं। कोटिंग विफल हो गई है।

यह सौंदर्य दोष नहीं है। यह सतह की तैयारी में एक जीवनदायक विफलता है, और यह आपके जल आधारित सफाई प्रक्रिया में गहरे बैठे समस्या का संकेत है। Bester PCBA में, हमने इस स्थिति को अनगिनत बार देखा है। इस पुनः कार्य और क्षेत्रीय विफलता के चक्र से बाहर निकलने का रास्ता कोई जादुई रसायन या तेज समाधान नहीं है। यह अनुशासित, विधिक प्रक्रिया नियंत्रण है।

वह चैकी फिल्म सिर्फ बदसूरत ही नहीं है, यह एक असफलता यंत्रणा है

वह सफेद अवशेष शारीरिक प्रूफ है कि सतह साफ नहीं है। इसकी उपस्थिति सीधे ही आपके उत्पाद की विश्वसनीयता को खतरे में डालती है, सबसे पहले सुरक्षा की पहली परत से ही।

आप जिस रासायनिक बंधन को मिस कर रहे हैं: अवशेष कैसे चिपकने से रोकते हैं

कनफॉर्मल कोटिंग एक मजबूत आणविक बंध बनाकर सोल्डर मास्क और पीसीबी लगाने के सतह के साथ काम करता है। इसके लिए सीधी, अंतरंग संपर्क जरूरी है। सफेद अवशेष, जो असुलेबल खनिज लवण और बिना धोए गए सैपोनिफायर से बना है, एक सूक्ष्म बाधा बनाती है। यह उस दीवार पर पेंट लगाने की कोशिश करने जैसा है जो धूल से ढकी हो। कोटिंग अस्थिर, कमजोर बंधित अवशेष से चिपक जाती है, न कि बोर्ड से ही।

यह बस नहीं चिपकता। कोई भी थर्मल तनाव, यांत्रिक कंपन, या नमी कोटिंग को उठाने का कारण बनेगा, और संवेदनशील सर्किट्री को उस पर्यावरण के संपर्क में लाएगा जिसे आप उससे बचाना चाहते थे।

चिपकने से परे: आयोनिक प्रदूषण के छुपे हुए खतरे

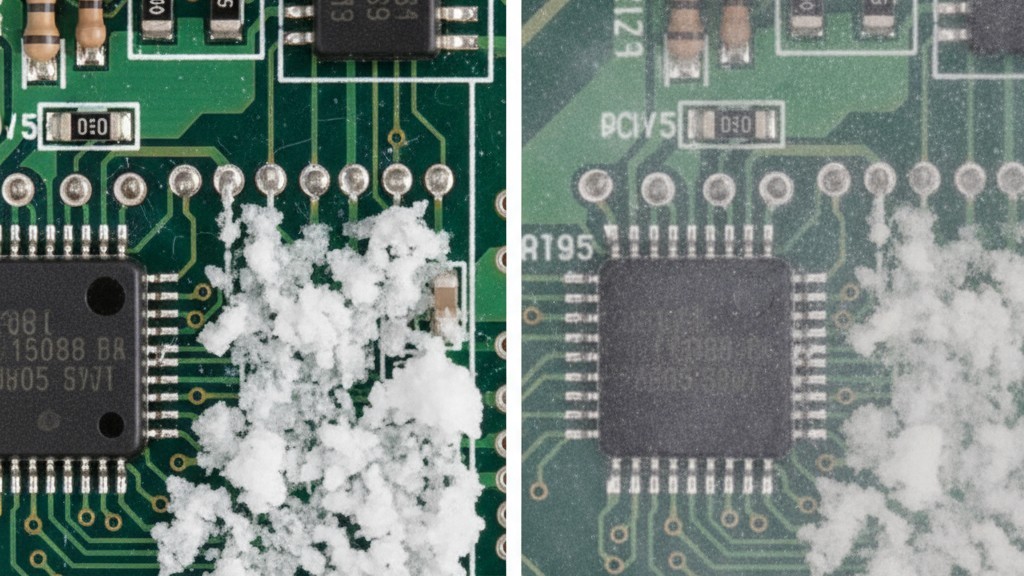

दृश्य क्रिस्टलीय फिल्म केवल समस्या का एक भाग है। अक्सर, यह अव्यक्त आयोनिक अवशेषों के साथ होता है—कंडक्टीव लवण जो फ्लक्स सक्रियकों या धोने की प्रक्रिया से बच जाते हैं। एक अनुरूप परत के नीचे फंसे ये आयन एक टिकाऊ टाइम बम हैं। जब परिवेशीय आर्द्रता निश्चित रूप से परत में प्रवेश करती है, तो ये आयन गतिशील हो जाते हैं।

यह इलेक्ट्रोकेमिकल माइग्रेशन और डेंड्राइटिक विकास को बढ़ावा देता है, जिससे चालक धातु फाइलामेंट्स में विभिन्न विद्युत संभावनाओं के फीचर्स के बीच बढ़ सकते हैं। ऐसी वृद्धि से अस्थायी शॉर्टस या अंततः क्षेत्र में डिवाइस की कठोर विफलता हो सकती है। अवशेष सिर्फ चिपकने से रोक नहीं रहा है; यह दीर्घकालिक विनाश को सक्षम बना रहा है।

सामान्य मुख्य अपराधी (और वे अक्सर रेड हेरिंग क्यों होते हैं)

सफेद अवशेष का सामना करते समय, पहली प्रतिक्रिया एक सीधे-सादे मान्य variable को दोष देना होती है। प्रक्रिया इंजीनियर अक्सर अपनी मानक जांचों की ओर इशारा करते हैं, जो झूठा सुरक्षा का अहसास कराता है।

ROSE टेस्ट की गलत व्याख्या: फेल हो रही प्रक्रिया के लिए पासिंग ग्रेड

हम जो सबसे सामान्य फिरर सुनते हैं वह है, “लेकिन हमारे बोर्ड ROSE टेस्ट में पास हो जाते हैं।” सोल्वेंट एक्सट्रैक्ट (ROSE) टेस्ट एक व्यापक रूप से इस्तेमाल किया जाने वाला प्रक्रिया नियंत्रण उपकरण है, लेकिन इस समस्या के लिए यह खतरनाक रूप से भ्रामक है। यह परीक्षण एक असेंबली की औसत भीतरी आयोनिक शुद्धता को मापता है कि यह कितनी मात्रा में सोल्वेंट सॉल्यूशन की प्रतिरोधकता को कम करता है।

यह उच्च संदूषण वाले स्थानीय pockets का पता लगाने में सक्षम नहीं है, जो बिल्कुल वही होता है जब अवशेष एक कम स्टैंडऑफ कंपोनेंट के नीचे फंसा होता है। यह गैर-आयनिक अवशेषों, जैसे कि अधिक उपयोग किए गए सैपोनिफायर से, के लिए भी पूरी तरह से अंधा है, जो चिपकने में विफलता का मुख्य कारण हैं। Bester PCBA पर, हम पासिंग ROSE परीक्षण को न्यूनतम प्रवेश आवश्यकता मानते हैं, न कि पूरे बोर्ड की सच्ची सफाई का प्रमाणपत्र। यह बताता है कि आपके पास बड़ा, बोर्ड-व्यापी आपदा नहीं है, पर यह विश्वसनीय कोटिंग के लिए आवश्यक स्थानीय साफ-सफाई के बारे में कुछ भी नहीं कहता।

क्या यह वाकई फ्लक्स है? संदूषण स्रोतों में अंतर करना

एक और सामान्य संदिग्ध फ्लक्स है। जबकि कुछ नो क्लीन फ्लक्स अवशेष सफेद दिखाई दे सकते हैं, उनकी उपस्थिति और स्थान आमतौर पर अलग होते हैं। फ्लक्स का अवशेष अक्सर सोल्डर जॉइंट्स के चारों ओर केंद्रित होता है और इसमें क्रिस्टल या खुरदुरा बनावट हो सकती है। हालांकि, असफल वाश प्रक्रिया से अवशेष आमतौर पर एक समान, धुंधली फिल्म के रूप में फैल जाता है जो सोल्डर मास्क और कॉम्पोनेंट बॉडीज के पार फैल जाती है। जबकि आपको कभी भी फ्लक्स-प्रक्रिया असंगति को बाहर नहीं करना चाहिए, यदि अवशेष व्यापक हैं, तो आपकी वाश प्रक्रिया ही प्रमुख संदिग्ध है।

वास्तविक खलनायक: वॉश प्रक्रिया विफलताओं का असुरक्षित त्रय

अड़े हुए सफेद अवशेष बहुत कम ही एकल त्रुटि का परिणाम होते हैं। यह लगभग हमेशा जल आधारित सफाई प्रणाली के भीतर विफलताओं के षड्यंत्र का उत्पाद होता है: असफल रसायन विज्ञान, प्रभावी रिंस, और अधूरी सूख।

अधिक पकाया रसायन विज्ञान: जब आपका सैपोनिफायर आप के खिलाफ हो जाता है

सैपोनिफायर क्षारीय सफाई एजेंट होते हैं जो अम्लीय रोसिन आधारित फ्लक्स अवशेष के साथ प्रतिक्रिया करने, उन्हें पानी में घुलनशील साबुन में बदलने के लिए डिज़ाइन किए गए हैं। लेकिन सैपोनिफायर की सीमित क्षमता है। जैसे ही यह प्रतिक्रिया किए गए फ्लक्स और अन्य संदूषकों से संतृप्त हो जाता है, इसकी प्रभावशीलता घट जाती है। अधिक खराब बात यह है कि यदि समाग्री ठीक से रखरखाव नहीं की गई है, तो रासायनिक प्रतिक्रिया से बने इन अवशेषों को अपरदन किया जा सकता है और वे बोर्ड की सतह पर अघुलनशील धातु सल्फ़ेट के रूप में पुनः जमा हो सकते हैं। आपका सफाई एजेंट संदूषण एजेंट बन गया है।

अप्रभावी रिंस: जब DI जल काम पूरा नहीं कर सकता

रिंस चरण का उद्देश्य सैपोनिफाइड फ्लक्स और किसी भी शेष संदूषकों को दूर करना है। यह उच्च बिल्कुल शुद्ध डीआई जल पर निर्भर रहता है जो एक सार्वभौमिक सॉल्वेंट के रूप में कार्य करता है। लेकिन जैसे ही रिंस पानी बोर्ड से संदूषकों को पतला करता है, इसकी अपनी शुद्धता कम हो जाती है और इसकी प्रतिरोधकता गिर जाती है। यदि इस “गंदे” पानी का अंतिम कुल्ली में इस्तेमाल किया जाए, तो यह बहुत अधिक नुकसान पहुंचाता है। जैसे ही पानी वाष्पित होता है, यह हर संदूषक को पीछे छोड़ता है जिसे वह ले कर गया था, पूरे असेंबली में अवशेष की एक परत को पुनः जमा कर देता है।

फंसी वाष्पीकरण: क्यों आपका ड्रायर नमी छोड़ रहा है

अंतिम विफलता बिंदु सूखने वाला है। एक मानक कॉन्क्वेक्शन ओवन जो बस बोर्ड को सेंकता है, अक्सर अपर्याप्त होता है, विशेष रूप से आधुनिक असेंबली के लिए जिनमें कम स्टैंडऑफ कंपोनेंट होते हैं जैसे बीजीए और QFN। पानी, जो फेल हुए रिंस चरण से घुलनशील संदूषकों से भरपूर होता है, इन कंपोनेंट्स के नीचे कैपिलरी क्रिया से फंस जाता है। ड्रायर का गर्म तापमान विशुद्ध जल वाष्पीकृत करता है, लेकिन घुलनशील ठोस—खनिज, नमक, और अवशेष—पीछे रह जाते हैं। ये समाधान से बाहर प्रकट होते हैं एक सफेद परत के रूप में, जो सबसे कठिन साफ करने वाले क्षेत्रों में पूर्ण रूप से केंद्रित होता है।

Bester PCBA प्लेबुक: साफ सतहों के लिए अनुशासित प्रक्रिया

सफेद अवशेष को हराना यह है कि दोषी खोजने से प्रक्रिया में महारत हासिल करने पर ध्यान केंद्रित करें। कोई shortcuts नहीं हैं। समाधान उबाऊ, नियमबद्ध और गहराई से प्रभावी है। हमारा दृष्टिकोण है कि हर धोने के चरण को कठोरता से नियंत्रित करें।

आपकी केमिस्ट्री ट्यूनिंग: टाइट्रेशन, सघनता, और तापमान

भरा और भुला दो

रिंसिंग का मास्टरिंग: डायनेमिक रेसिस्टिविटी नियंत्रण की शक्ति

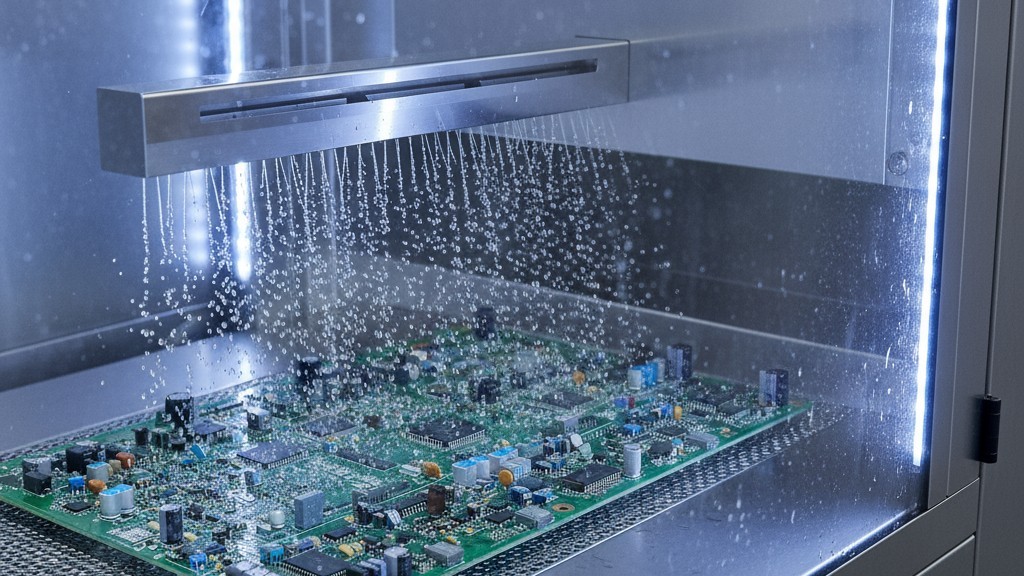

एक साफ रिंस अनिवार्य है। हम एक बहु-स्तरीय, विरोधी प्रवाह रिंस पर जोर देते हैं जहां अंतिम चरण में केवल सबसे शुद्ध डीआई पानी का प्रयोग किया जाता है। नियंत्रण अंतिम रिंस आउटफ्लो में एक वास्तविक समय रेसिस्टिविटी सेंसर पर निर्भर है। यह सेंसर पुष्टि करता है कि बोर्ड छोड़ने का पानी अत्यंत साफ है; हमारा लक्ष्य 10 एमΩ-सेमी या उससे अधिक रेसिस्टिविटी है। यदि रेसिस्टिविटी गिरती है, तो यह संकेत है कि संदूषक अंतिम रिंस में खिंच रहे हैं, और प्रक्रिया को रोकना और सुधार करना आवश्यक है। यह डायनेमिक नियंत्रण सुनिश्चित करता है कि आपका बोर्ड जिस भी तरल से संपर्क करता है वह इतना शुद्ध हो कि पीछे कुछ भी न छोड़ जाए।

ड्राई का इंजीनियरिंग: एयर नाइफ्स और पर्जिंग प्रोफाइल्स

आप एक जटिल बोर्ड को सिर्फ सुखाने के लिए नहीं बेक कर सकते। आपको वाष्पीकरण शुरू होने से पहले कम-स्टैंडऑफ़ कंपोनेंट्स के नीचे से पानी बाहर निकालना चाहिए। हमारे ड्राईंग प्रोफाइल्स इसे करने के लिए डिज़ाइन किए गए हैं। प्रक्रिया उच्च वेग, निर्देशित एयर नाइफ्स से शुरू होती है जो पानी का अधिकांश भाग निकालते हैं, विशेष रूप से संकरी जगहों को लक्षित करके। केवल इसके बाद ही थर्मल चरण शुरू होता है, जो यह सुनिश्चित करता है कि शेष कोई भी नमी न्यूनतम हो और घुलनशील ठोस से मुक्त हो। यह पानी के वाष्पीकरण को रोकता है और उसके संदूषक भार को पीछे छोड़ने से रोकता है।

प्रक्रिया की निगरानी: हम सही सफाई की पुष्टि कैसे करते हैं

प्रक्रिया को ठीक करना अभियान का पहला आधा है। दूसरा आधा यह सुनिश्चित करना है कि यह स्थिर रहे। आप उस चीज़ का प्रबंधन नहीं कर सकते जिसे आप मापते नहीं हैं, और सच्ची सफाई के लिए, आपको एक उपकरण चाहिए जो देख सके कि ROSE परीक्षा क्या नहीं देख पाती।

ROSE से परे: आयन क्रोमाटोग्राफी क्यों गोल्ड स्टैण्डर्ड है

अवशेष मुद्दों का निदान करने और सफाई प्रक्रिया को योग्यता देने के लिए, हम आयन क्रोमाटोग्राफी (IC) पर भरोसा करते हैं। ROSE परीक्षण के बल्क औसत के विपरीत, IC एक फोरेंसिक विश्लेषणात्मक तकनीक है। यह बोर्ड से निकलने वाली विलायक निष्कर्ष से मौजूद विशिष्ट आयनिक प्रकारों को अलग करता है और मापता है। एक IC परीक्षण आपको न केवल बताता है कि कि आपका बोर्ड संदूषित है, बल्कि सटीक रूप से यह कि संदूषक क्या हैं—सulfates से खत्म हुए धोने, फलाईक्स से कमजोर कार्बनिक अम्ल, या लैमिनेट से ब्रॉमाइड। इस स्तर का विवरण जड़ कारण विश्लेषण के लिए आवश्यक है और यह निस्संदेह साबित करता है कि प्रक्रिया साफ है।

बेसलाइन स्थापित करना और ड्रिफ्ट के लिए निगरानी करना

हम केवल समस्या हल करने के लिए आईसी का उपयोग नहीं करते हैं; हम इसे proactively उपयोग करते हैं। एक बार सफाई प्रक्रिया अनुकूलित हो जाने के बाद, हम एक “गोल्डन” बोर्ड पर आईसी विश्लेषण करते हैं ताकि पूरी तरह से साफ असेंबली का विस्तृत रासायनिक फ़िंगरप्रिंट स्थापित किया जा सके। यह हमारा बेसलाइन बन जाता है। फिर हम इस परीक्षण को समय-समय पर दोहराते हैं ताकि प्रक्रिया पर निगरानी रखी जा सके। उस बेसलाइन से कोई भी भिन्नता प्रारंभिक चेतावनी है कि प्रक्रिया का हिस्सा—रसायन, कुल्ला, फ़िल्टरेशन—असफल होने वाले हैं। इससे हमें पहले ही हस्तक्षेप करने का अवसर मिलता है, इससे पहले कि समस्या दृश्यात्मक सफेद अवशेष के रूप में प्रकट हो, जिससे हम प्रत्येक बोर्ड के लिए लगातार और विश्वसनीय परिणाम सुनिश्चित कर सकें।