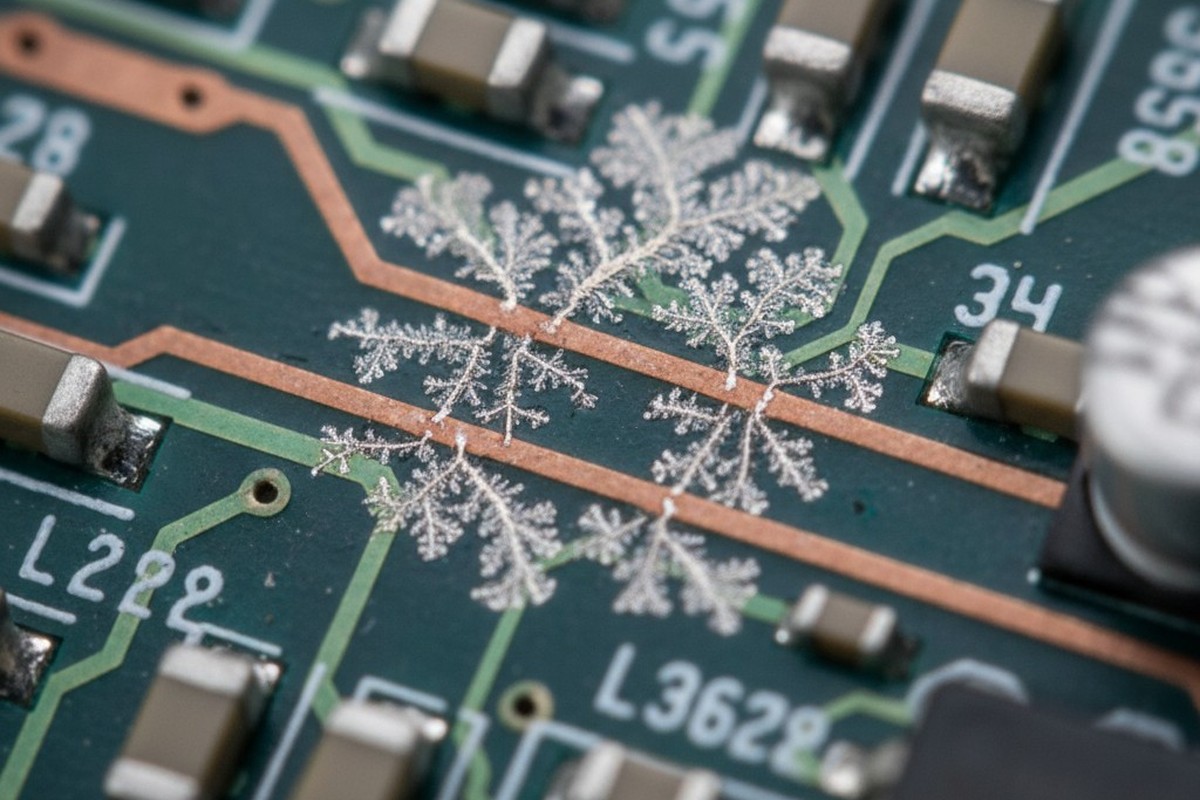

औद्योगिक नियंत्रक जो क्षेत्र से लौटते हैं, एक परिचित कहानी सुनाते हैं। एक समरूप कोटिंग जो अंतिम निरीक्षण के दौरान निर्दोष लग रही थी, अब महीनों तक नम वातावरण में रहने के बाद एक चालक मार्ग का जाल बन जाती है। ट्रेस के बीच डेंड्राइटिक विकास मकड़ियां। सुरक्षा प्रबल होने की अपेक्षा की गई बाधा के नीचे जंग लगना। इन विफलताओं में सामान्य धागा कोटिंग नहीं, बल्कि उसके नीचे क्या है: नो-क्लीन फ्लक्स के अवशेष, कोटिंग लगाने से पहले रह गए।

नो-क्लीन फ्लक्स को एक्रेलिक या यूरीथेन समरूप कोटिंग्स के साथ मिलाने से उमस वाले परिस्थितियों में एक पूर्वानुमानित विफलता का गठन होता है। यह कोई सामग्री दोष या असावधानीपूर्ण आवेदन नहीं है; यह बुनियादी रसायन विज्ञान का परिणाम है। नो-क्लीन फ्लक्स को डिज़ाइन किया गया है कि वह आयनिक अवशेष छोड़ दे। जब इसे कोटिंग के नीचे सील किया जाता है और नमी के संपर्क में लाया जाता है, तो ये ज inert जमा सक्रिय इलेक्ट्रोकैमिकल स्थलों में बदल जाते हैं। संयोजन को सुरक्षित करने के बजाय, कोटिंग नमी को उस संदूषित सतह के खिलाफ फंसे रखती है, जो उस क्षरण को तेज कर देती है जिसे रोकने का यह मकसद था।

इस तंत्रिकी को समझने के लिए फ्लक्स अवशेषों के व्यवहार और सामान्य कोटिंग्स के गुणधर्मों का सटीक निरीक्षण आवश्यक है। Bester PCBA पर, हमने देखा है कि आदान-प्रदान दरें नमी से संपर्कित संयोजनों के लिए 60 प्रतिशत से अधिक कम हो गई हैं जब निर्माता अवशेषों का प्रबंधन करते हैं। पहले कोटिंग। यह प्रक्रिया एक सरल मान्यता से शुरू होती है: “नो-क्लीन” एक सोल्डरिंग वर्गीकरण है, कोटिंग अनुकूलता की गारंटी नहीं।

अंतर्दृष्टिहीन विफलता तंत्र

समस्या उत्पादन के दौरान खुदको नहीं बताती। ताजा कोटेड संयोजन बिना किसी गड़बड़ी के उनके इंसुलेशन प्रतिरोध परीक्षण पास करते हैं। निरीक्षण के तहत कोटिंग समान दिखती है। विफलता तब ही होती है जब संयोजन अपने अंतिम इस्तेमाल के वातावरण में चलता है, जहां तापमान में उतार-चढ़ाव और आसपास की आर्द्रता सतह के नीचे फंसे अवशेषों को सक्रिय कर देती है।

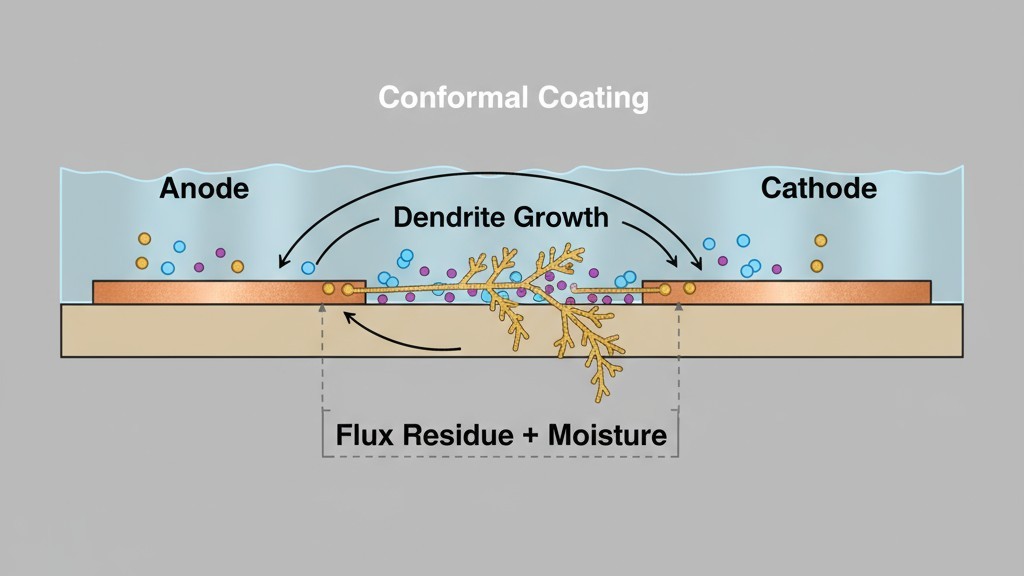

नमी अपने आप को कोटिंग के माध्यम से प्रवेश कराती है। यहां तक कि सबसे अच्छे समरूप कोटिंग पानी के वाष्प को रोकने में पूर्ण बाधा नहीं हैं। एक्रेलिक, अपनी आसानी के कारण लोकप्रिय, उनके जोखिमों में, पानी के अणु पॉलिमर मैट्रिक्स से फैलने की अनुमति देते हैं। यूरीथेन, अपनी कठोरता के लिए प्रसिद्ध, कम पारगम्य हैं लेकिन हर्मेटिक नहीं। समय के साथ, विशेष रूप से उच्च आर्द्रता या थर्मल साइकिलिंग वाले वातावरण में, नमी अनिवार्य रूप से कोटिंग और पीसीबी के बीच संपर्क स्थल तक पहुंचती है।

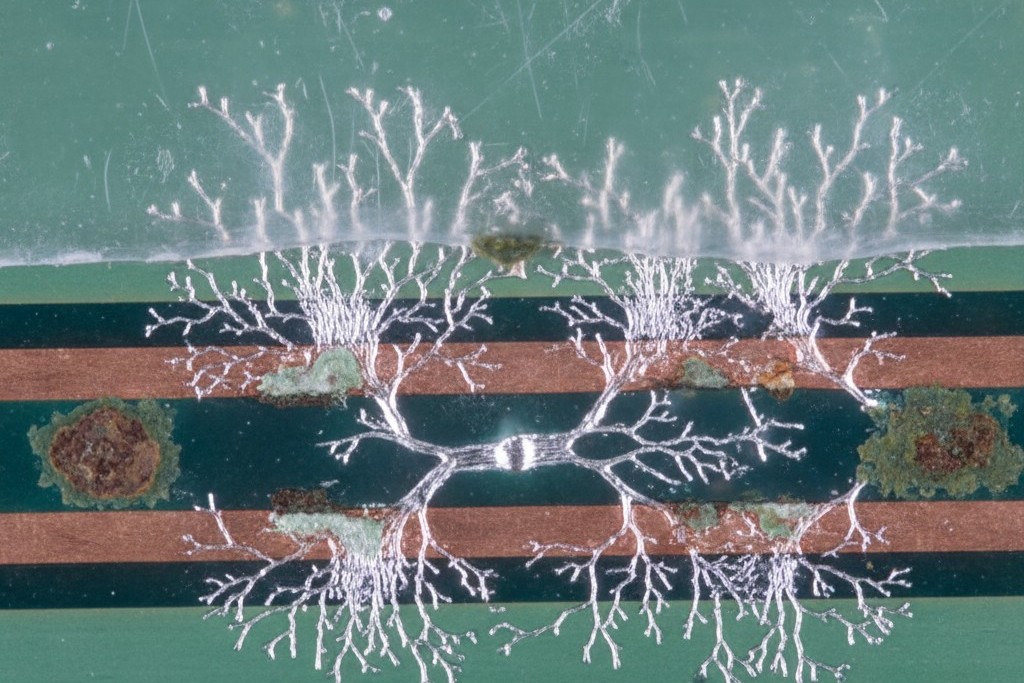

उस संपर्क स्थल पर, नमी फ्लक्स अवशेषों का सामना करती है। जो आंशिक रूप से वाष्पीकरणशील सक्रियकों और रॉसिन कैरियर्स से मिलकर बने होते हैं, ये अवशेष हिग्रोस्कोपिक हैं — ये पानी अवशोषित करते हैं और एक स्थानीय इलेक्ट्रोलाइट बनाते हैं। जब संयोजन चालू रहता है, तो निकटतम कुंडली के बीच एक विद्युत क्षेत्र मौजूद होता है। इलेक्ट्रोलाइट आयनों के प्रवास के लिए एक चालक माध्यम प्रदान करता है। इलेक्ट्रोकैमिकल अभिक्रियाएं एनोड पर शुरू होती हैं, जिसमें ताम्र ट्रेस से धातु घुलने लगती है या लीड फिनिश से। कैथोड पर, ये आयन कम हो जाते हैं और धातु डेंड्राइट के रूप में जमा हो जाते हैं, जो विद्युत क्षेत्र रेखाओं के साथ बढ़ते हैं जब तक कि वे कुंडली को जोड़ नहीं देते, जिससे करंट लीक या पूर्ण शॉर्ट हो जाती है।

कोटिंग इसे रोकता नहीं है; यह इसे और खराब कर देता है। अवशेष को बोर्ड के खिलाफ सील करके, कोटिंग सूखे चक्र के दौरान नमी के वाष्पीकरण को रोकती है। संदूषित क्षेत्र अनावृत संयोजन की तुलना में अधिक समय तक गीला रहता है, जिससे इलेक्ट्रोकैमिकल अभिक्रियाएं निरंतर जारी रहती हैं। प्लेन बोर्ड पर एक न्यूनतम विश्वसनीयता जोखिम, ऐसी स्थिति में है जिसमें अवशेष और वह नमी दोनों फंस गए हैं।

कोटिंग्स के नीचे आयोनिक अवशेष क्यों केंद्रित होते हैं

पुनः प्रवाह सोल्डरिंग के दौरान समस्या शुरू होती है। फ्लक्स का एक ही काम है: धातु सतह से ऑक्साइड को हटाना ताकि पिघला हुआ सोल्डर सही बंधन बना सके। नो-क्लीन फ्लक्स कमजोर कार्बनिक अम्लों का उपयोग करते हैं, कभी-कभी हलेाइड सक्रियक के साथ बढ़ावा दिया जाता है, इसे पूरा करने के लिए। पुनः प्रवाह के दौरान, ये अम्ल कॉपर ऑक्साइड और अन्य संदूषणों के साथ प्रतिक्रिया करते हैं, घुलनशील धातु जुल्ला का निर्माण करते हैं।

एक आदर्श रीफ़्लो चक्र में, इन प्रतिक्रियात्मक उत्पादों में से अधिकतर और फ़्लक्स वाहन स्वयं अधिकतम तापमान 240–250°C पर वाष्पीकृत हो जाएंगे। जो बचता है वह अवशेष है, जिसे सामान्य ऑपरेशनल स्थितियों में निर्दोष होने के लिए डिज़ाइन किया गया है। इसमें मुख्य रूप से रासीन या पॉलिमर फिल्म-फॉर्मर, भारी कार्बनिक अम्ल, और आइलिक प्रजातियों की ट्रेस मात्रा होती है।

मुख्य शब्द है ट्रेस. नो-क्लीन फ़्लक्स अवशेष आयनों-रहित नहीं होते। इनमें कार्बोक्ज़ाइलेट एन आयन, फ़्लक्स घटकों के साथ जटिल धातु आयन और—यदि उपयोग किए गए हैं—हलाइड आयन होते हैं। जबकि कुल आयनिक लोड आमतौर पर बिना कोटिंग वाले बोर्ड पर समस्याएं पैदा करने के लिए बहुत कम होता है, यह शून्य नहीं है। एक समरूप कोटिंग इन ट्रेस आयनों को स्थान में सील कर देती है, उन्हें बोर्ड-कोटिंग इंटरफेस पर केंद्रित करती है।

निष्क्रिय अवशेष से सक्रिय संदूषण में परिवर्तन तब शुरू होता है जब नमी कोटिंग के माध्यम से फैली होती है। पानी के अणु आयनिक प्रजातियों को विलायक करता है, जिससे कोटिंग और बोर्ड के बीच एक पतली इलेक्ट्रोलाइट फिल्म बनती है। यह फिल्म नैनोमीटर की मोटाई की हो सकती है, लेकिन यह पर्याप्त है। विद्युत क्षेत्र से प्रेरित आयन स्थानांतरण ड्राइव करता है। एनोड पर तांबा, तांबे के कैटायन में घुल जाता है, जो इलेक्ट्रोलाइट के माध्यम से कैथोड तक पहुंचता है, जहां वे धातु तांबे के रूप में जमा हो जाते हैं। यह जमा असमान नहीं है; यह उच्चतम क्षेत्र तीव्रता के रास्ते का अनुसरण करता है, शाखाओं जैसी संरचनाओं का निर्माण करता है। यदि हलाइड आयन मौजूद हैं, तो वे उच्च हल्के में घुलनशील तांबे-हलाइड जटिल बनाते हुए प्रक्रिया को तेज करते हैं।

बिना कोटिंग वाले बोर्ड पर, यह प्रक्रिया सूख जाने के रूप में स्व-सीमित हो जाएगी। कोटिंग के तहत, नमी फंसी रहती है। इलेक्ट्रोलाइट बना रहता है। जब तक बोर्ड शक्ति में है और नमी पर्याप्त है, तब तक डेंड्राइट लगातार बढ़ते रहते हैं जब तक वे कंडक्टर के बीच की खाई को नहीं पार कर लेते हैं और असेंबली विफल हो जाती है।

सामग्री की कमजोरियां: एक्रेलिक बनाम यूरीथेन

सभी कोटिंग्स समान रूप से संवेदनशील नहीं हैं। फ़्लक्स अवशेष और नमी के बीच इंटरैक्शन को कोटिंग की पारगम्यता, प्रदूषित सतहों के साथ उसकी आसक्ति, और उसके पर्यावरणीय तनाव के प्रति प्रतिक्रिया पर बहुत अधिक निर्भर करता है।

अक्रेलिक कोटिंग्स थर्मोप्लास्टिक पॉलीमर्स हैं, जो उनके आवेदन में आसानी और पुनः कार्य के लिए मूल्यवान हैं। वे नमी के प्रति भी सबसे पारगम्य में से हैं, जिनके वाष्प संप्रेषण दरें 20 से 50 ग्राम प्रति वर्ग मीटर प्रति दिन हैं। इसका अर्थ है कि नमी जल्दी से पीसीबी सतह तक पहुंच जाती है। आसक्ति उनकी दूसरी कमजोरी है। अक्रेलिक्स यांत्रिक इंटरलॉकिंग और कमजोर वान देर वाल्स बलों के माध्यम से बंधते हैं, लेकिन फ़्लक्स अवशेष एक संदूषण परत बनाते हैं जो मजबूत बंधन को रोकता है। शुरुआत में कोटिंग अच्छा दिख सकती है, लेकिन थर्मल साइकिलिंग या यांत्रिक तनाव से यह डेलामिनेट हो सकती है। परिणामी अंतराल एक मोटी, अधिक संवाहक इलेक्ट्रोलाइट परत से भर जाता है, जिससे संक्षारण और डेंड्राइट वृद्धि तेज हो जाती है।

यूरीथेन कोटिंग्स कठोर, थर्मोसेटिंग पॉलीमर्स हैं जो क्षरण और नमी के प्रति अत्यधिक प्रतिरोध प्रदान करते हैं, जिनकी संप्रेषण दर केवल 5 से 15 ग्राम प्रति वर्ग मीटर प्रति दिन है। जबकि इससे मदद मिलती है, यूरीथेन एक अलग विफलता मोड भी लाते हैं। उनके पास उच्च मापांक और थर्मल विस्तार गुणांक है, जो पीसीबी सब्सट्रेट से भिन्न हैं। एक साफ सतह पर, यूरीथेन कोटिंग थर्मल साइकलिंग के तनाव को выдерж सकता है। हालांकि, फ़्लक्स अवशेष की परत पर, आसक्ति कमजोर हो जाती है। थर्मल तनाव कठोर कोटिंग को दरार या डेलामिनेट कर सकता है। एक दरार सीधे नमी के लिए एक मार्ग प्रदान करती है, संदूषित इंटरफेस के साथ, कोटिंग की कम पारगम्यता को बायपास करते हुए संकेंद्रित क्षेत्रों में संक्षारण और डेंड्राइट विकास का कारण बनती है।

अन्य सामग्री अलग व्यवहार करती हैं। सिलिकॉन कोटिंग्स अत्यधिक पारगम्य हैं लेकिन “सांस” लेती हैं, जिससे नमी आसानी से बाहर निकलती है और इंटरफेस पर संचय को रोकती है। पैरलीन, वाष्प के रूप में लागू, एक अत्यंत पतली, समरूप, और कम पारगम्यता वाली बाधा बनाती है, लेकिन इसकी कार्यक्षमता पिनहोल्स या अवशेषों को संलग्न करने के तरीके से कमजोर हो सकती है। जबकि दोनों अभेद्य नहीं हैं, उनकी विफलता की रणनीतियां अकृत्रिक और यूरीथेन से भिन्न हैं।

साफ-सेकंड-कोट निर्णय

समाधान एक प्रक्रिया निर्णय है: कब नो-क्लीन असेम्बली पर आयनिक संदूषण अस्वीकार्य हो जाता है ताकि कोटिंग के लिए? उत्तर फ़्लक्स, रीफ़्लो प्रोफ़ाइल, कोटिंग सामग्री, और सेवा पर्यावरण पर निर्भर करता है।

संक्रमण का निर्धारण परीक्षण की आवश्यकता होती है, क्योंकि दृष्टि जांच बेकार है। एक बोर्ड साफ दिख सकता है, जबकि उसमें इतने आयनिक सामग्री हो सकती है कि वह विफलता का कारण बन जाए। सबसे सामान्य विधि सॉल्वेंट एक्सट्रैक्ट (ROSE) प्रतिरोधकता परीक्षण है, जो बोर्ड को धोने के लिए इस्तेमाल किए गए सॉल्वेंट की चालकता को मापता है। परिणाम सोडियम क्लोराइड समकक्ष प्रति इकाई क्षेत्र (जैसे µg NaCl/cm²) में व्यक्त किया जाता है। विशिष्ट आयनिक प्रजातियों और उनके सांद्रता का पता लगाने के लिए आयन क्रोमाटोग्राफी का उपयोग किया जा सकता है।

स्वीकृत संदूषण स्तर कोटिंग पर निर्भर करते हैं। क्षेत्रीय अनुभव और त्वरित परीक्षण के आधार पर, नो-क्लीन फ़्लक्स पर अक्रेलिक कोटिंग अक्सर नमीपूर्ण वातावरण में 1.56 µg/cm² NaCl समकक्ष से अधिक आयनिक संदूषण होने पर विफल हो जाती है। यूरीथेन थोड़े अधिक स्तर सहन कर सकते हैं, लगभग 2 से 3 µg/cm², उनके निम्नतर नमी पारगम्यता के कारण।

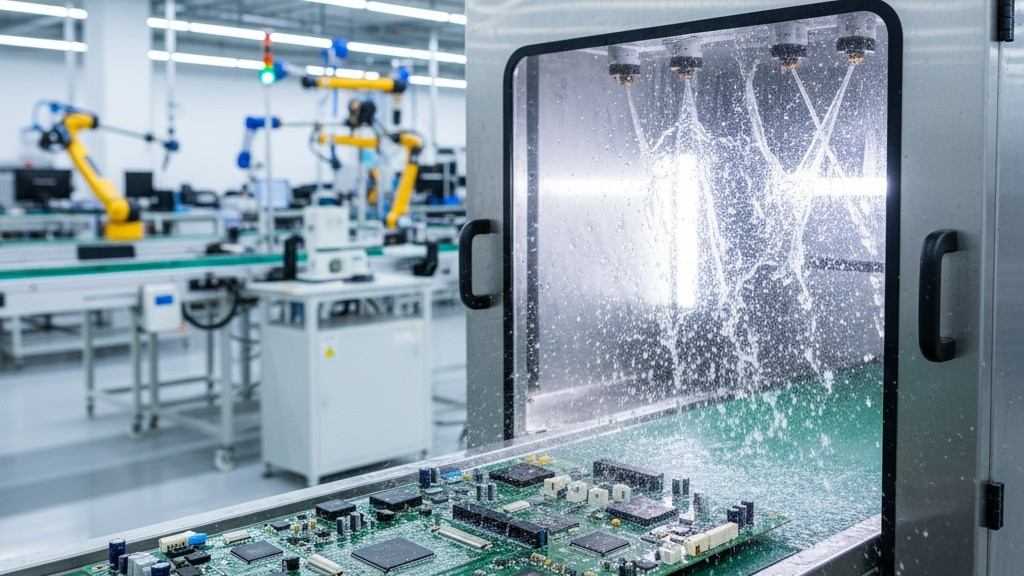

सफाई का निर्णय इन थ्रेसहोल्ड्स से प्रेरित होता है। यदि एक अच्छी तरह से नियंत्रित प्रक्रिया, जो कम अवशेष वाला फ़्लक्स इस्तेमाल करती है, संदूषण को चुने गए कोटिंग की सीमा से नीचे रखती है, तो सफाई आवश्यक नहीं हो सकती। हालांकि, जैसे कि अधूरी रीफ़्लो प्रोफ़ाइल, उच्च-गतिशील हलाइड फ़्लक्स का उपयोग, या जटिल बोर्ड ज्यामिति जो अवशेषों को फंसाते हैं, सफाई की आवश्यकता का समर्थन करते हैं। संदिग्ध होने पर, या जब अंतिम पर्यावरण में उच्च नमी हो, तो कोटिंग से पहले सफाई सब से अधिक विश्वसनीय उपाय है।

अवशेष फंसे होने से रोकने के लिए डिजाइन करना

प्रतिरोधकता समस्या से बेहतर है। कोटिंग से पहले लंबे समय से किए गए प्रक्रिया डिजाइन चुनाव विफलता के कारण बनने वाली स्थिति को कम कर सकते हैं।

फ्लक्स अवशेष समान रूप से नहीं फैलते हैं। ये बड़े घटकों के नीचे तालाबंदी करते हैं, सूक्ष्म-पिच पिनों के बीच फंस जाते हैं, और कोनों में केंद्रित हो जाते हैं जहाँ रीफ़्लो के दौरान हवा का प्रवाह कम होता है। ये आयनिक संदूषण के हॉटस्पॉट होते हैं। एक तरीका है इन उच्च-जोखिम वाले क्षेत्रों को कोटिंग के दौरान मास्क करना। दूसरा है चयनात्मक कोटिंग, जहाँ केवल सर्किट बोर्ड के संवेदनशील क्षेत्रों की सुरक्षा की जाती है, जिससे उच्च अवशेष क्षेत्र बिना कोटिंग के रहते हैं। इससे संदूषण फंसे होने का खतरा कम होता है पर यह सुनिश्चित करने के लिए सावधानीपूर्वक विश्लेषण की आवश्यकता होती है कि अनसुरक्षित क्षेत्र कमजोर न रहें।

बोर्ड विन्यास भी महत्वपूर्ण भूमिका निभाता है। बड़े घटकों को इस तरह व्यवस्थित करना जिससे फ्लक्स की छाया कम हो और हिस्सों के बीच पर्याप्त जगह हो, अवशेष के संकेंद्रण को नाटकीय रूप से कम कर सकता है। ये डिजाइन-फॉर-मैन्युफैक्चरबिलिटी विकल्प कोटेड असेंबली की दीर्घकालिक विश्वसनीयता पर सीधे प्रभाव डालते हैं।

पोस्ट-कोट निरीक्षण: शिपमेंट से पहले समस्याओं का पता लगाना

कठोर प्रक्रिया नियंत्रण के साथ भी, सत्यापन आवश्यक है। पोस्ट-कोट निरीक्षण उचित आवेदन की पुष्टि करता है और फंसे हुए संदूषनों के संकेत खोजता है।

फंसे हुए अवशेष अक्सर दृश्य संकेत छोड़ते हैं। धब्बेदार या “संतरे के छिलके” जैसी बनावट दूषित क्षेत्र पर खराब वेटिंग का संकेत दे सकती है। बुलबुले, रिक्त स्थान, या सूक्ष्म रंग परिवर्तन भी खराब आसंजन का सूचक हो सकते हैं। स्वचालित ऑप्टिकल निरीक्षण (AOI) सिस्टम, विशेष रूप से जो यूवी प्रकाश और फ्लuoresेंट कोटिंग्स का उपयोग करते हैं, इन दोषों को पकड़ने में उत्कृष्ट हैं।

लेकिन दृश्य निरीक्षण इलेक्ट्रोकेमिकल जोखिम को माप नहीं सकता। इसके लिए, विद्युत परीक्षण आवश्यक है। नमी के संपर्क के बाद आसन्न कंडक्टरों के बीच इन्सुलेशन प्रतिरोध में महत्वपूर्ण गिरावट स्पष्ट लाल झंडा है। सतह इन्सुलेशन प्रतिरोध (SIR) परीक्षण सबसे निर्णायक डेटा प्रदान करता है। एक परीक्षण पैटर्न पर बायस वोल्टेज लागू कर, नियंत्रित উচ্চ तापमान और उच्च आर्द्रता (आम तौर पर 85°C/85% RH) के तहत, SIR परीक्षण क्षेत्र विफलता मोड का अनुकरण कर सकता है। प्रतिरोध में स्थिर गिरावट संकेत करती है कि फंसे हुए संदूषक सक्रिय हैं और असेंबली एक क्षेत्र विफलता का इंतजार कर रही है।

इन चेकपॉइंट्स को जोड़ना — दृश्य निरीक्षण, इन्सुलेशन प्रतिरोध परीक्षण, और SIR मान्यकरण — संदूषण से संबंधित दोषों को पकड़ने का सबसे प्रभावी तरीका है इससे पहले कि वे कारखाने से बाहर निकलें। Bester PCBA में, किसी भी नए फ्लक्स या कोटिंग प्रक्रिया को योग्य बनाने के लिए SIR परीक्षण को अनिवार्य भाग बनाना अत्यधिक उपयोगी साबित हुआ है और यह मांग वाले पर्यावरण में क्षेत्रीय विश्वसनीयता का सबसे अच्छा पूर्वानुमानकर्ता है।