इलेक्ट्रॉनिक्स विनिर्माण के परिदृश्य में हाल के दशकों में एक गहरा परिवर्तन हुआ है, जो बड़े पैमाने पर सरफेस माउंट टेक्नोलॉजी (एसएमटी) के आगमन और व्यापक रूप से अपनाने से प्रेरित है। एसएमटी के महत्व को सही मायने में समझने के लिए, किसी को इसके पूर्ववर्ती, थ्रू-होल तकनीक की सीमाओं पर विचार करना चाहिए। थ्रू-होल, अपने घटक लीड के साथ ड्रिल किए गए छेदों में डाले जाते हैं और बोर्ड के विपरीत दिशा में सोल्डर किए जाते हैं, घटक घनत्व और लघुकरण पर बाधाएं लगाते हैं। 1980 के दशक में एसएमटी का उदय एक प्रतिमान बदलाव था, जिससे मुद्रित सर्किट बोर्ड (पीसीबी) की सतह पर सीधे घटकों को रखना संभव हो गया। इस प्रतीत होने वाले सरल परिवर्तन के दूरगामी परिणाम हुए, जिससे छोटे, हल्के और अधिक परिष्कृत इलेक्ट्रॉनिक उपकरणों का मार्ग प्रशस्त हुआ।

एक ऐतिहासिक परिप्रेक्ष्य: थ्रू-होल से एसएमटी तक

थ्रू-होल से एसएमटी तक की यात्रा रातोंरात क्रांति नहीं थी, बल्कि लघुकरण और बढ़ी हुई कार्यक्षमता की अथक खोज से प्रेरित एक क्रमिक विकास था। शुरुआती एसएमटी प्रक्रियाओं को घटक उपलब्धता, उपकरण परिपक्वता और प्रक्रिया विश्वसनीयता से संबंधित चुनौतियों का सामना करना पड़ा। हालांकि, एसएमटी के अंतर्निहित फायदे, जैसे कि कम बोर्ड आकार, बेहतर विद्युत प्रदर्शन और स्वचालन के लिए उपयुक्तता, जल्दी ही स्पष्ट हो गए। उपभोक्ता इलेक्ट्रॉनिक्स और दूरसंचार जैसे उद्योगों में अग्रणी लोगों ने एसएमटी को अपनाया, जिससे उपकरण, सामग्री और प्रक्रिया विकास में नवाचार हुआ। प्रत्येक वृद्धिशील सुधार पिछले पर बनाया गया, जिससे आज हमारे पास परिष्कृत एसएमटी पारिस्थितिकी तंत्र है।

मौलिक बदलाव: लघुकरण और बढ़ी हुई कार्यक्षमता

एसएमटी का मूल लाभ पीसीबी पर छोटे घटकों के उपयोग को सुविधाजनक बनाने और उच्च घटक घनत्व प्राप्त करने की क्षमता में निहित है। यह लघुकरण केवल भौतिक आयामों को सिकोड़ने के बारे में नहीं है; यह एक निश्चित स्थान में अधिक कार्यक्षमता पैक करने के बारे में है। एसएमटी बोर्ड के दोनों किनारों पर घटकों को रखने की अनुमति देता है, प्रभावी रूप से उपलब्ध रियल एस्टेट को दोगुना कर देता है। इसके अलावा, एसएमटी घटकों के छोटे लीड और छोटे पैकेज आकार के परिणामस्वरूप कम इंडक्शन और कैपेसिटेंस होता है, जिससे बेहतर सिग्नल अखंडता और तेज संचालन गति होती है। यह उच्च-आवृत्ति अनुप्रयोगों में विशेष रूप से महत्वपूर्ण है, जहां सिग्नल अखंडता सर्वोपरि है।

उद्योगों में एसएमटी का प्रभाव: एक संक्षिप्त अवलोकन

एसएमटी का प्रभाव व्यापक है, जो वस्तुतः हर उस उद्योग को छूता है जो इलेक्ट्रॉनिक्स पर निर्भर है। उपभोक्ता इलेक्ट्रॉनिक्स में, एसएमटी ने स्मार्टफोन, टैबलेट, लैपटॉप और अनगिनत अन्य पोर्टेबल उपकरणों के विकास को सक्षम किया है। ऑटोमोटिव उद्योग इंजन नियंत्रण इकाइयों, इंफोटेनमेंट सिस्टम और उन्नत ड्राइवर-सहायता सिस्टम (एडीएएस) के लिए एसएमटी का लाभ उठाता है, जहां कठोर परिस्थितियों में विश्वसनीयता महत्वपूर्ण है। एयरोस्पेस में, एसएमटी की वजन कम करने और प्रदर्शन को बेहतर बनाने की क्षमता सर्वोपरि है। चिकित्सा उपकरण निर्माता लघु प्रत्यारोपण योग्य उपकरणों, नैदानिक उपकरणों और रोगी निगरानी प्रणालियों के लिए एसएमटी पर निर्भर करते हैं। औद्योगिक स्वचालन एसएमटी की मजबूती और कठोर वातावरण का सामना करने की क्षमता से लाभान्वित होता है। यह संक्षिप्त अवलोकन केवल सतह को खरोंचता है; एसएमटी के अनुप्रयोग उतने ही विविध हैं जितने कि उद्योग उनका उपयोग करते हैं।

एसएमटी असेंबली के मूल सिद्धांत: एक विस्तृत परीक्षा

एसएमटी असेंबली प्रक्रिया, अपने मूल में, परिशुद्धता और स्वचालन की एक सिम्फनी है। घटक प्लेसमेंट से लेकर रिफ्लो सोल्डरिंग तक, प्रत्येक चरण अंतिम उत्पाद की गुणवत्ता और विश्वसनीयता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है। इन प्रक्रियाओं की गहरी समझ के लिए प्रत्येक चरण की जटिलताओं में तल्लीन होना आवश्यक है।

घटक प्लेसमेंट: परिशुद्धता और स्वचालन

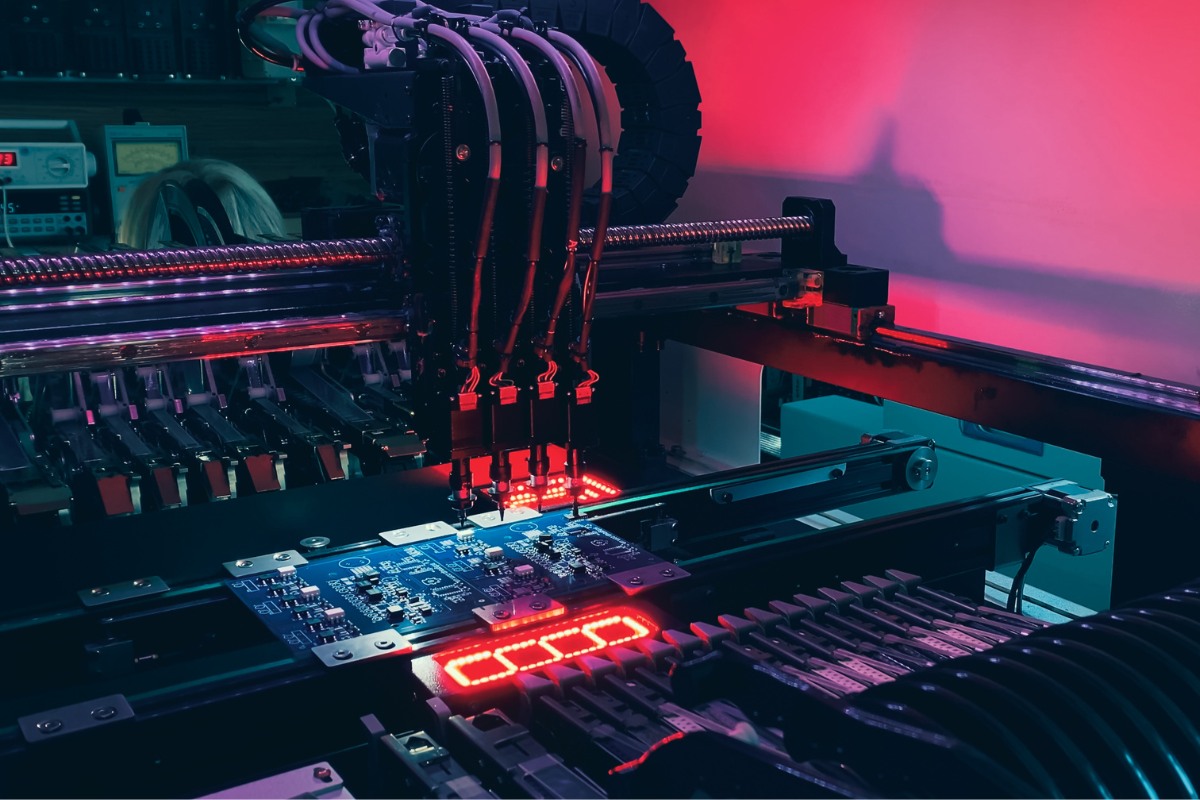

पीसीबी पर घटकों का सटीक प्लेसमेंट एसएमटी असेंबली की आधारशिला है। यह कार्य परिष्कृत पिक-एंड-प्लेस मशीनों को सौंपा गया है, जो इंजीनियरिंग के चमत्कार हैं जो गति, परिशुद्धता और लचीलेपन को जोड़ते हैं।

पिक-एंड-प्लेस मशीनें: प्रकार, क्षमताएं और सीमाएं

पिक-एंड-प्लेस मशीनें विभिन्न कॉन्फ़िगरेशन में आती हैं, प्रत्येक विशिष्ट आवश्यकताओं के अनुरूप होती है। "चिप शूटर" छोटे, निष्क्रिय घटकों के उच्च गति प्लेसमेंट के लिए अनुकूलित होते हैं, जबकि "लचीले प्लेसर" एकीकृत सर्किट (आईसी) सहित घटक आकारों और आकारों की एक विस्तृत श्रृंखला को संभालते हैं। मॉड्यूलर सिस्टम स्केलेबिलिटी प्रदान करते हैं, जिससे निर्माताओं को आवश्यकतानुसार प्लेसमेंट हेड जोड़ने की अनुमति मिलती है। ये मशीनें प्रभावशाली प्लेसमेंट दरों का दावा करती हैं, जो अक्सर प्रति घंटे दसियों हजार घटकों से अधिक होती हैं। हालांकि, सटीकता सर्वोपरि है। आधुनिक मशीनें कुछ दसियों माइक्रोमीटर तक प्लेसमेंट सटीकता प्राप्त करती हैं, लेकिन यह घटकों के लगातार घटते आकार से लगातार चुनौती दी जाती है। मशीन अंशांकन, घटक केंद्रित तंत्र और मशीन की अंतर्निहित स्थिरता जैसे कारक सभी प्लेसमेंट सटीकता में योगदान करते हैं। यहां तक कि थोड़ी सी कंपन या गलत संरेखण से भी दोष हो सकते हैं।

विजन सिस्टम और फ़िडुशियल रिकॉग्निशन: सटीकता सुनिश्चित करना

आवश्यक परिशुद्धता प्राप्त करने के लिए, पिक-एंड-प्लेस मशीनें उन्नत विजन सिस्टम पर बहुत अधिक निर्भर करती हैं। ये सिस्टम घटकों का पता लगाने और उन्मुख करने और पीसीबी को सटीक रूप से पंजीकृत करने के लिए उच्च-रिज़ॉल्यूशन कैमरों और परिष्कृत एल्गोरिदम का उपयोग करते हैं। फ़िडुशियल मार्कर, पीसीबी पर रखे गए छोटे, सटीक रूप से परिभाषित पैटर्न, विजन सिस्टम के लिए संदर्भ बिंदुओं के रूप में काम करते हैं। मशीन बोर्ड में किसी भी मामूली गलत संरेखण या विकृति की भरपाई के लिए इन फ़िडुशियल का उपयोग करती है। विभिन्न प्रकार के फ़िडुशियल मौजूद हैं, जिनमें समग्र बोर्ड पंजीकरण के लिए वैश्विक फ़िडुशियल और ठीक-पिच घटक संरेखण के लिए स्थानीय फ़िडुशियल शामिल हैं। विजन सिस्टम की सटीकता प्रकाश व्यवस्था की स्थिति, फ़िडुशियल और बोर्ड की सतह के बीच कंट्रास्ट और छवि प्रसंस्करण एल्गोरिदम की परिष्कार जैसे कारकों से प्रभावित होती है।

घटक फीडर: गति और विश्वसनीयता के लिए अनुकूलन

घटक फीडर पिक-एंड-प्लेस प्रक्रिया के गुमनाम नायक हैं, जो प्लेसमेंट हेड को सटीक और समय पर तरीके से घटक वितरित करने के लिए जिम्मेदार हैं। टेप और रील फीडर सबसे आम हैं, जो एक वाहक टेप के भीतर व्यक्तिगत जेबों में घटकों को रखते हैं। ट्रे फीडर का उपयोग बड़े घटकों या उन घटकों के लिए किया जाता है जो टेप और रील पैकेजिंग के लिए उपयुक्त नहीं हैं। ट्यूब फीडर का उपयोग विशिष्ट अभिविन्यास आवश्यकताओं वाले घटकों के लिए किया जाता है। सेंसर और संचार क्षमताओं से लैस इंटेलिजेंट फीडर, घटक उपलब्धता और फीडिंग स्थिति पर रीयल-टाइम फीडबैक प्रदान कर सकते हैं, जिससे डाउनटाइम कम हो जाता है और त्रुटियों को रोका जा सकता है। फीडर का डिज़ाइन और रखरखाव विश्वसनीय घटक फीडिंग सुनिश्चित करने के लिए महत्वपूर्ण है, खासकर बहुत छोटे या नाजुक घटकों के लिए।

सोल्डर पेस्ट एप्लीकेशन: महत्वपूर्ण नींव

सोल्डर पेस्ट एप्लीकेशन एक महत्वपूर्ण कदम है जो विश्वसनीय सोल्डर जोड़ों के लिए नींव रखता है। पीसीबी पैड पर सोल्डर पेस्ट का सटीक जमाव यह सुनिश्चित करता है कि प्रत्येक कनेक्शन के लिए सही मात्रा में सोल्डर उपलब्ध है।

स्टेंसिल प्रिंटिंग: प्रक्रिया पैरामीटर और सामग्री विचार

स्टेंसिल प्रिंटिंग सोल्डर पेस्ट एप्लीकेशन के लिए सबसे व्यापक रूप से इस्तेमाल की जाने वाली विधि है। पीसीबी पैड के अनुरूप एपर्चर के साथ एक पतली, स्टेनलेस स्टील या निकल स्टेंसिल को बोर्ड के ऊपर संरेखित किया जाता है। फिर एक स्क्वीजी का उपयोग करके एपर्चर के माध्यम से सोल्डर पेस्ट को मजबूर किया जाता है, प्रत्येक पैड पर पेस्ट की एक सटीक मात्रा जमा की जाती है। स्टेंसिल प्रिंटिंग प्रक्रिया विभिन्न मापदंडों के प्रति अत्यधिक संवेदनशील है, जिसमें स्क्वीजी दबाव, गति और कोण शामिल हैं। लगातार पेस्ट जमाव सुनिश्चित करने और दोषों को रोकने के लिए इन मापदंडों को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। स्टेंसिल की मोटाई और एपर्चर डिज़ाइन भी महत्वपूर्ण हैं। मोटाई जमा किए गए पेस्ट की मात्रा निर्धारित करती है, जबकि एपर्चर आकार और आकार पेस्ट रिलीज विशेषताओं को प्रभावित करते हैं। उन्नत स्टेंसिल प्रौद्योगिकियां, जैसे कि स्टेप स्टेंसिल (स्टेंसिल में अलग-अलग मोटाई के साथ) और इलेक्ट्रोफॉर्मेड स्टेंसिल (चिकनी एपर्चर दीवारों के साथ), का उपयोग ठीक-पिच और जटिल घटक असेंबली की चुनौतियों का समाधान करने के लिए किया जाता है।

सोल्डर पेस्ट संरचना: रियोलॉजी, फ्लक्स और कण आकार

सोल्डर पेस्ट एक जटिल सामग्री है, जो सोल्डर मिश्र धातु पाउडर, फ्लक्स और अन्य योजक का सावधानीपूर्वक तैयार किया गया मिश्रण है। पेस्ट का रियोलॉजी, तनाव के तहत इसके प्रवाह लक्षण, सफल स्टेंसिल प्रिंटिंग के लिए महत्वपूर्ण है। पेस्ट मुद्रण के बाद अपने आकार को बनाए रखने के लिए पर्याप्त चिपचिपा होना चाहिए, लेकिन स्टेंसिल एपर्चर के माध्यम से आसानी से प्रवाहित भी होना चाहिए। फ्लक्स घटक लीड और पीसीबी पैड से ऑक्साइड को हटाने, गीलापन को बढ़ावा देने और एक मजबूत धातुकर्म बंधन सुनिश्चित करने में महत्वपूर्ण भूमिका निभाता है। उपयोग किए गए फ्लक्स का प्रकार विशिष्ट अनुप्रयोग और आवश्यक सफाई प्रक्रिया पर निर्भर करता है। सोल्डर कण आकार वितरण भी पेस्ट प्रदर्शन को प्रभावित करता है। छोटे कण ठीक-पिच अनुप्रयोगों के लिए बेहतर प्रिंट परिभाषा प्रदान करते हैं लेकिन ऑक्सीकरण के लिए अधिक प्रवण हो सकते हैं। सोल्डर पेस्ट का चुनाव एक महत्वपूर्ण निर्णय है, जो असेंबली प्रक्रिया और उत्पाद की दीर्घकालिक विश्वसनीयता दोनों को प्रभावित करता है।

सामान्य दोष: ब्रिजिंग, टॉम्बस्टोनिंग और शून्य

सावधानीपूर्वक प्रक्रिया नियंत्रण के बावजूद, सोल्डर पेस्ट प्रिंटिंग दोष हो सकते हैं। ब्रिजिंग, आसन्न पैड के बीच अवांछित कनेक्शन, अक्सर अत्यधिक पेस्ट जमाव या खराब स्टेंसिल संरेखण के कारण होता है। टॉम्बस्टोनिंग, जहां रिफ्लो के दौरान एक घटक एक छोर पर खड़ा होता है, असमान पेस्ट जमाव या सतह तनाव में असंतुलन के परिणामस्वरूप हो सकता है। शून्य, या सोल्डर जोड़ के भीतर हवा की जेबें, कनेक्शन की यांत्रिक शक्ति और थर्मल चालकता से समझौता कर सकती हैं। ये दोष विभिन्न कारकों से उत्पन्न हो सकते हैं, जिसमें अनुचित स्टेंसिल डिज़ाइन, गलत प्रिंटिंग पैरामीटर और उप-इष्टतम सोल्डर पेस्ट गुण शामिल हैं। इन दोषों का पता लगाने और रोकने के लिए अंतर्निहित कारणों की पूरी समझ और उचित सुधारात्मक कार्यों के कार्यान्वयन की आवश्यकता होती है।

रिफ्लो सोल्डरिंग: थर्मल प्रोफाइल की कला और विज्ञान

रिफ्लो सोल्डरिंग सोल्डर मिश्र धातु को पिघलाने के लिए सोल्डर पेस्ट को गर्म करने की प्रक्रिया है, जो घटक लीड और पीसीबी पैड के बीच एक स्थायी धातुकर्म बंधन बनाती है। यह प्रतीत होने वाली सरल प्रक्रिया, वास्तव में, गर्मी हस्तांतरण, सामग्री विज्ञान और सटीक तापमान नियंत्रण का एक जटिल अंतःक्रिया है।

संवहन रिफ्लो: गर्मी हस्तांतरण तंत्र और क्षेत्र नियंत्रण

संवहन रिफ्लो ओवन एसएमटी असेंबली के वर्कहॉर्स हैं, जो पीसीबी और इसके घटकों को गर्म करने के लिए मजबूर गर्म हवा का उपयोग करते हैं। इन ओवन को आमतौर पर कई क्षेत्रों में विभाजित किया जाता है, प्रत्येक में स्वतंत्र तापमान नियंत्रण होता है। पीसीबी एक कन्वेयर बेल्ट पर ओवन के माध्यम से यात्रा करता है, एक सावधानीपूर्वक व्यवस्थित थर्मल प्रोफाइल का अनुभव करता है। प्रोफाइल में आमतौर पर चार अलग-अलग क्षेत्र होते हैं: प्रीहीट, सोक, रिफ्लो और कूलिंग। प्रीहीट क्षेत्र धीरे-धीरे बोर्ड और घटकों के तापमान को बढ़ाता है, फ्लक्स को सक्रिय करता है और थर्मल शॉक को कम करता है। सोक क्षेत्र बोर्ड में तापमान को समान करने की अनुमति देता है, जिससे समान हीटिंग सुनिश्चित होता है। रिफ्लो क्षेत्र तापमान को सोल्डर के पिघलने बिंदु से ऊपर बढ़ाता है, जिससे सोल्डर जोड़ बनते हैं। अंत में, कूलिंग क्षेत्र सोल्डर जोड़ों को ठोस करता है, तनाव को कम करने और सोल्डर के माइक्रोस्ट्रक्चर को अनुकूलित करने के लिए शीतलन दर को नियंत्रित करता है। इष्टतम थर्मल प्रोफाइल प्राप्त करना एक नाजुक संतुलनकारी कार्य है, जिसके लिए विशिष्ट घटकों, पीसीबी सामग्री और उपयोग किए गए सोल्डर पेस्ट पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

वाष्प चरण रिफ्लो: विशिष्ट अनुप्रयोगों में फायदे और सीमाएं

वाष्प चरण रीफ्लो संवहन हीटिंग का एक विकल्प प्रदान करता है, जो पीसीबी को गर्मी स्थानांतरित करने के लिए एक विशेष तरल के वाष्पीकरण की गुप्त गर्मी का उपयोग करता है। असेंबली को एक संतृप्त वाष्प में डुबोया जाता है, जो ठंडी सतहों पर संघनित होता है, जो समान और कुशल हीटिंग प्रदान करता है। वाष्प चरण रीफ्लो उच्च तापीय द्रव्यमान या जटिल ज्यामिति वाले असेंबली के लिए विशेष रूप से फायदेमंद है, क्योंकि यह घटक आकार या प्लेसमेंट की परवाह किए बिना उत्कृष्ट तापमान एकरूपता सुनिश्चित करता है। यह निष्क्रिय वाष्प वातावरण के कारण ऑक्सीकरण को भी कम करता है। हालांकि, वाष्प चरण रीफ्लो की सीमाएं हैं, जिसमें उच्च उपकरण और तरल लागत, विशिष्ट क्वथनांक वाले विशेष तरल पदार्थों की आवश्यकता और तेजी से हीटिंग के कारण घटक क्षति की संभावना शामिल है। नतीजतन, इसका उपयोग आमतौर पर आला अनुप्रयोगों में किया जाता है जहां इसके अद्वितीय लाभ कमियों से अधिक होते हैं।

नाइट्रोजन वातावरण रीफ्लो: ऑक्सीकरण को कम करना और गीलापन बढ़ाना

नाइट्रोजन वातावरण में रीफ्लो सोल्डरिंग ने ऑक्सीकरण को कम करने और सोल्डर गीलापन में सुधार करने की क्षमता के कारण लोकप्रियता हासिल की है। रीफ्लो ओवन में ऑक्सीजन को नाइट्रोजन से बदलकर, घटक लीड और पीसीबी पैड पर ऑक्साइड का गठन काफी कम हो जाता है। इसके परिणामस्वरूप बेहतर उपस्थिति और संभावित रूप से बढ़ी हुई विश्वसनीयता के साथ क्लीनर सोल्डर जोड़ होते हैं। नाइट्रोजन पिघले हुए सोल्डर के सतह तनाव को भी प्रभावित करता है, जिससे बेहतर गीलापन को बढ़ावा मिलता है और टॉम्बस्टोनिंग और ब्रिजिंग जैसे दोषों का खतरा कम होता है। नाइट्रोजन का शुद्धता स्तर एक महत्वपूर्ण कारक है, उच्च शुद्धता स्तर आम तौर पर बेहतर परिणाम देते हैं। जबकि नाइट्रोजन रीफ्लो प्रक्रिया में जटिलता और लागत जोड़ता है, बेहतर सोल्डर संयुक्त गुणवत्ता और कम पुन: कार्य के संदर्भ में लाभ अक्सर निवेश को सही ठहराते हैं, खासकर उच्च-विश्वसनीयता अनुप्रयोगों के लिए।

पोस्ट-रीफ्लो निरीक्षण और परीक्षण: गुणवत्ता और विश्वसनीयता सुनिश्चित करना

एसएमटी असेंबली प्रक्रिया में अंतिम चरण इकट्ठे बोर्डों की गुणवत्ता और विश्वसनीयता सुनिश्चित करने के लिए एक कठोर निरीक्षण और परीक्षण व्यवस्था है। इसमें स्वचालित ऑप्टिकल निरीक्षण, एक्स-रे निरीक्षण और विद्युत परीक्षण का संयोजन शामिल है।

स्वचालित ऑप्टिकल निरीक्षण (AOI): दोष का पता लगाना और वर्गीकरण

स्वचालित ऑप्टिकल निरीक्षण (AOI) सिस्टम परिष्कृत दृष्टि प्रणाली हैं जो स्वचालित रूप से इकट्ठे पीसीबी का व्यापक श्रेणी के दोषों के लिए निरीक्षण करती हैं। ये सिस्टम लापता घटकों, गलत संरेखण, सोल्डर ब्रिज, अपर्याप्त सोल्डर और अन्य सामान्य दोषों का पता लगाने के लिए उच्च-रिज़ॉल्यूशन कैमरों और उन्नत छवि प्रसंस्करण एल्गोरिदम का उपयोग करते हैं। विभिन्न AOI तकनीकों को नियोजित किया जाता है, जिसमें टेम्पलेट मिलान (छवि की ज्ञात अच्छी छवि से तुलना करना), पैटर्न पहचान (विशिष्ट सुविधाओं या पैटर्न की पहचान करना) और सांख्यिकीय प्रक्रिया नियंत्रण (छवि डेटा में विविधताओं का विश्लेषण करना) शामिल है। AOI की प्रभावशीलता प्रकाश व्यवस्था की स्थिति, कैमरा रिज़ॉल्यूशन और निरीक्षण एल्गोरिदम की परिष्कार जैसे कारकों पर निर्भर करती है। जबकि AOI सतह-स्तर के दोषों का पता लगाने में अत्यधिक प्रभावी है, यह सोल्डर जोड़ों के भीतर या घटकों के नीचे छिपे दोषों की पहचान नहीं कर सकता है।

एक्स-रे निरीक्षण: छिपे हुए सोल्डर संयुक्त अखंडता का अनावरण

एक्स-रे निरीक्षण सोल्डर जोड़ों की आंतरिक संरचना में एक महत्वपूर्ण खिड़की प्रदान करता है, जो छिपे हुए दोषों को उजागर करता है जो ऑप्टिकल निरीक्षण के लिए दिखाई नहीं देते हैं। एक्स-रे सिस्टम विभिन्न सामग्रियों द्वारा एक्स-रे के विभेदक अवशोषण के आधार पर छवियां उत्पन्न करते हैं। सोल्डर, पीसीबी पर अधिकांश अन्य सामग्रियों की तुलना में सघन होने के कारण, अधिक एक्स-रे को अवशोषित करता है और छवि में गहरा दिखाई देता है। यह सोल्डर जोड़ों के भीतर voids, दरारें, अपर्याप्त सोल्डर और गलत संरेखण का पता लगाने की अनुमति देता है, विशेष रूप से बॉल ग्रिड एरे (BGAs) जैसे घटकों के लिए जहां कनेक्शन पैकेज के नीचे छिपे होते हैं। विभिन्न एक्स-रे तकनीकें मौजूद हैं, जिनमें 2D (एकल प्रक्षेपण छवि प्रदान करना), 3D (विभिन्न कोणों से कई प्रक्षेपण छवियां बनाना) और कंप्यूटेड टोमोग्राफी (CT) शामिल हैं, जो असेंबली की क्रॉस-सेक्शनल छवियां उत्पन्न करती हैं। तकनीक का चुनाव विशिष्ट निरीक्षण आवश्यकताओं और असेंबली की जटिलता पर निर्भर करता है।

इन-सर्किट परीक्षण (ICT) और कार्यात्मक परीक्षण: प्रदर्शन को मान्य करना

इन-सर्किट परीक्षण (ICT) और कार्यात्मक परीक्षण विद्युत परीक्षण हैं जो इकट्ठे पीसीबी की विद्युत कनेक्टिविटी और कार्यक्षमता को सत्यापित करते हैं। ICT आमतौर पर एक "बेड ऑफ नेल्स" फिक्स्चर का उपयोग करता है, जो स्प्रिंग-लोडेड जांचों की एक सरणी वाला एक मंच है जो बोर्ड पर विशिष्ट परीक्षण बिंदुओं के साथ संपर्क बनाता है। यह व्यक्तिगत घटक मूल्यों के माप और शॉर्ट्स, ओपन और अन्य विद्युत दोषों का पता लगाने की अनुमति देता है। कार्यात्मक परीक्षण, दूसरी ओर, अपने इच्छित ऑपरेटिंग वातावरण का अनुकरण करके और विभिन्न इनपुट सिग्नल लागू करके इकट्ठे बोर्ड के समग्र प्रदर्शन को सत्यापित करता है। यह सुनिश्चित करता है कि बोर्ड अपनी निर्दिष्ट कार्यात्मक आवश्यकताओं को पूरा करता है। व्यापक परीक्षण कार्यक्रमों का विकास और उपयुक्त परीक्षण फिक्स्चर का डिज़ाइन प्रभावी ICT और कार्यात्मक परीक्षण के लिए महत्वपूर्ण है।

एसएमटी में सामग्री विज्ञान: एक गहरी नज़र

एसएमटी असेंबली की विश्वसनीयता और प्रदर्शन उनके निर्माण में उपयोग की जाने वाली सामग्रियों से आंतरिक रूप से जुड़े हुए हैं। पीसीबी सब्सट्रेट से लेकर सोल्डर मिश्र धातु और घटक पैकेजिंग तक, प्रत्येक सामग्री एक महत्वपूर्ण भूमिका निभाती है।

मुद्रित सर्किट बोर्ड (पीसीबी): सब्सट्रेट सामग्री और सतह खत्म

पीसीबी पूरे असेंबली के लिए नींव के रूप में कार्य करता है, जो घटकों के लिए यांत्रिक समर्थन और विद्युत अंतर्संबंध प्रदान करता है।

FR-4 और उच्च-आवृत्ति लैमिनेट: गुण और चयन मानदंड

FR-4, एक ग्लास-प्रबलित एपॉक्सी लैमिनेट, लागत, प्रदर्शन और निर्माण क्षमता के संतुलन के कारण सबसे व्यापक रूप से उपयोग की जाने वाली पीसीबी सब्सट्रेट सामग्री है। इसके गुण, जिनमें ढांकता हुआ स्थिरांक, हानि स्पर्शरेखा और ग्लास संक्रमण तापमान (Tg) शामिल हैं, अच्छी तरह से विशेषता वाले हैं और अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए उपयुक्त हैं। हालांकि, उच्च-आवृत्ति अनुप्रयोगों के लिए, जहां सिग्नल अखंडता सर्वोपरि है, विशेष उच्च-आवृत्ति लैमिनेट का उपयोग किया जाता है। ये सामग्री, जैसे कि PTFE-आधारित लैमिनेट (जैसे, रोजर्स सामग्री), कम ढांकता हुआ स्थिरांक और हानि स्पर्शरेखा प्रदर्शित करती हैं, उच्च आवृत्तियों पर सिग्नल हानि और विरूपण को कम करती हैं। लैमिनेट सामग्री का चुनाव एप्लिकेशन की विशिष्ट विद्युत आवश्यकताओं के साथ-साथ ऑपरेटिंग तापमान, यांत्रिक शक्ति और लागत जैसे विचारों पर निर्भर करता है।

सतह खत्म: HASL, ENIG, OSP, और सोल्डरबिलिटी पर उनका प्रभाव

पीसीबी पैड पर लागू सतह खत्म सोल्डरबिलिटी और दीर्घकालिक विश्वसनीयता में महत्वपूर्ण भूमिका निभाती है। हॉट एयर सोल्डर लेवलिंग (HASL), एक प्रक्रिया जहां बोर्ड को पिघले हुए सोल्डर में डुबोया जाता है और फिर गर्म हवा के चाकू से समतल किया जाता है, पारंपरिक रूप से सबसे आम सतह खत्म थी। हालांकि, इसकी असमान सतह ठीक-पिच घटक प्लेसमेंट के लिए चुनौतियां पैदा कर सकती है। इलेक्ट्रोलेस निकल इमर्शन गोल्ड (ENIG), एक प्रक्रिया जो निकल बाधा पर सोने की एक पतली परत जमा करती है, उत्कृष्ट सोल्डरबिलिटी, एक सपाट सतह और अच्छी शेल्फ लाइफ प्रदान करती है। ऑर्गेनिक सोल्डरबिलिटी प्रिजर्वेटिव (OSP) एक पतली, कार्बनिक कोटिंग है जो एक सोल्डर करने योग्य सतह प्रदान करती है लेकिन इसकी शेल्फ लाइफ सीमित होती है और यह हैंडलिंग के प्रति संवेदनशील होती है। अन्य सतह खत्म, जैसे कि विसर्जन चांदी और विसर्जन टिन, का उपयोग विशिष्ट अनुप्रयोगों में भी किया जाता है। सतह खत्म का चुनाव घटक प्रकार, असेंबली प्रक्रिया, लागत और पर्यावरणीय विचारों जैसे कारकों पर निर्भर करता है।

पीसीबी डिजाइन में थर्मल प्रबंधन: गर्मी अपव्यय को संबोधित करना

थर्मल प्रबंधन पीसीबी डिजाइन में एक महत्वपूर्ण विचार है, खासकर उच्च-शक्ति घटकों और उच्च-घनत्व असेंबली के लिए। घटक ओवरहीटिंग को रोकने और दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए प्रभावी गर्मी अपव्यय आवश्यक है। थर्मल वाया, प्लेटेड थ्रू-होल जो पीसीबी की विभिन्न परतों को जोड़ते हैं, घटकों से बड़ी तांबे के क्षेत्रों या हीट सिंक तक गर्मी के प्रवाह के लिए एक मार्ग प्रदान करते हैं। तांबे के विमान, पीसीबी परतों पर तांबे के बड़े क्षेत्र, गर्मी फैलाने में भी सहायता करते हैं। एम्बेडेड हीट स्प्रेडर, पीसीबी स्टैक के भीतर उच्च तापीय चालकता सामग्री की परतें, गर्मी अपव्यय को और बढ़ा सकती हैं। पीसीबी लेआउट का डिज़ाइन, जिसमें घटकों का प्लेसमेंट और ट्रेस की रूटिंग शामिल है, थर्मल प्रदर्शन को भी प्रभावित करता है। सिमुलेशन टूल का उपयोग अक्सर पीसीबी के थर्मल व्यवहार को मॉडल करने और कुशल गर्मी अपव्यय के लिए डिज़ाइन को अनुकूलित करने के लिए किया जाता है।

सोल्डर मिश्र धातु: संरचना, गलनांक और यांत्रिक गुण

सोल्डर मिश्र धातु धातुकर्म गोंद है जो एसएमटी असेंबली को एक साथ रखता है। इसकी संरचना, गलनांक और यांत्रिक गुण विश्वसनीय सोल्डर जोड़ों को सुनिश्चित करने के लिए महत्वपूर्ण हैं।

लीड-फ्री सोल्डर मिश्र धातु: SAC305, SN100C, और उभरते विकल्प

पर्यावरणीय और स्वास्थ्य संबंधी चिंताओं से प्रेरित होकर, लीड-फ्री सोल्डर मिश्र धातुओं में संक्रमण इलेक्ट्रॉनिक्स उद्योग में एक बड़ा बदलाव रहा है। टिन-सिल्वर-कॉपर (SAC) मिश्र धातु, विशेष रूप से SAC305 (96.5% Sn, 3.0% Ag, 0.5% Cu), अपने अपेक्षाकृत कम गलनांक, अच्छे गीलापन विशेषताओं और स्वीकार्य यांत्रिक गुणों के कारण प्रमुख लीड-फ्री सोल्डर बन गए हैं। SN100C, एक टिन-कॉपर-निकल-जर्मेनियम मिश्र धातु, एक और लोकप्रिय विकल्प है, जो शून्य करने के लिए बेहतर प्रतिरोध और बेहतर ड्रॉप शॉक प्रदर्शन प्रदान करता है। हालांकि, लीड-फ्री सोल्डर में आम तौर पर पारंपरिक टिन-लीड सोल्डर की तुलना में उच्च पिघलने का तापमान होता है, जिसके लिए रीफ्लो प्रोफाइल में समायोजन की आवश्यकता होती है और संभावित रूप से घटकों पर थर्मल तनाव बढ़ जाता है। बेहतर गुणों, जैसे कि कम गलनांक, बढ़ी हुई विश्वसनीयता और कम लागत के साथ नए लीड-फ्री मिश्र धातुओं में अनुसंधान जारी है।

कम तापमान सोल्डर: अनुप्रयोग और चुनौतियाँ

कम तापमान सोल्डर, आमतौर पर बिस्मथ-टिन या इंडियम मिश्र धातुओं पर आधारित होते हैं, उन अनुप्रयोगों में उपयोग किए जाते हैं जहां घटक मानक रीफ्लो प्रक्रियाओं के उच्च तापमान के प्रति संवेदनशील होते हैं। ये सोल्डर कम प्रसंस्करण तापमान प्रदान करते हैं, जिससे संवेदनशील घटकों को थर्मल क्षति का खतरा कम होता है। वे स्टेप सोल्डरिंग प्रक्रियाओं में भी कार्यरत हैं, जहां विभिन्न तापमानों पर कई रीफ्लो ऑपरेशन किए जाते हैं। हालांकि, कम तापमान सोल्डर में सीमाएं हो सकती हैं, जिनमें कम यांत्रिक शक्ति, भंगुर फ्रैक्चर के प्रति संवेदनशीलता में वृद्धि और कुछ सतह खत्म के साथ संभावित संगतता मुद्दे शामिल हैं। विशिष्ट एप्लिकेशन आवश्यकताओं और कम तापमान सोल्डर का चयन करते समय संभावित ट्रेड-ऑफ पर सावधानीपूर्वक विचार किया जाना चाहिए।

सोल्डर संयुक्त विश्वसनीयता: थकान और रेंगना को प्रभावित करने वाले कारक

सोल्डर संयुक्त विश्वसनीयता एक महत्वपूर्ण चिंता है, खासकर उन अनुप्रयोगों में जहां असेंबली थर्मल साइकलिंग, यांत्रिक तनाव या कंपन के अधीन है। सोल्डर जोड़ थकान क्रैकिंग, रेंगना विरूपण या दोनों के संयोजन के कारण विफल हो सकते हैं। थकान चक्रीय लोडिंग के तहत सोल्डर संयुक्त का क्रमिक कमजोर होना है, जबकि रेंगना ऊंचा तापमान पर निरंतर तनाव के तहत सोल्डर का धीमा विरूपण है। सोल्डर मिश्र धातु की संरचना, सोल्डर संयुक्त का सूक्ष्म संरचना और संयुक्त की ज्यामिति सभी इसकी विश्वसनीयता को प्रभावित करते हैं। घटक और पीसीबी के बीच थर्मल विस्तार (CTE) बेमेल का गुणांक, ऑपरेटिंग तापमान रेंज और voids या इंटरमेटेलिक यौगिकों की उपस्थिति जैसे कारक भी सोल्डर संयुक्त जीवन को प्रभावित कर सकते हैं। त्वरित परीक्षण विधियों, जैसे थर्मल साइकलिंग और कंपन परीक्षण, का उपयोग सोल्डर संयुक्त विश्वसनीयता का मूल्यांकन करने और दीर्घकालिक प्रदर्शन की भविष्यवाणी करने के लिए किया जाता है।

घटक पैकेजिंग: BGAs से QFNs और उससे आगे

इलेक्ट्रॉनिक घटकों की पैकेजिंग लघुकरण और बढ़ी हुई कार्यक्षमता की मांगों को पूरा करने के लिए काफी विकसित हुई है।

बॉल ग्रिड एरे (BGAs): पैकेज डिज़ाइन, पिच और असेंबली संबंधी विचार

बॉल ग्रिड एरे (BGAs) अपने उच्च I/O घनत्व और उत्कृष्ट विद्युत प्रदर्शन के कारण आधुनिक इलेक्ट्रॉनिक्स में सर्वव्यापी हो गए हैं। BGAs पीसीबी से कनेक्शन के लिए पैकेज के नीचे की तरफ सोल्डर गेंदों की एक सरणी का उपयोग करते हैं, जो एक छोटे पदचिह्न में बड़ी संख्या में कनेक्शन को सक्षम करते हैं। विभिन्न प्रकार के BGA पैकेज मौजूद हैं, जिनमें प्लास्टिक BGAs (PBGAs), सिरेमिक BGAs (CBGAs), और फ्लिप-चिप BGAs (FCBGAs) शामिल हैं, जिनमें से प्रत्येक की लागत, विश्वसनीयता और थर्मल प्रदर्शन के मामले में अपने फायदे और नुकसान हैं। BGA पैकेज डिज़ाइन पैरामीटर, जैसे कि बॉल पिच (आसन्न सोल्डर गेंदों के बीच की दूरी), बॉल व्यास और सब्सट्रेट सामग्री, सफल असेंबली और दीर्घकालिक विश्वसनीयता के लिए महत्वपूर्ण हैं। BGAs के लिए असेंबली संबंधी विचारों में सटीक सोल्डर पेस्ट प्रिंटिंग, सटीक घटक प्लेसमेंट और पुलिंग, शून्य और हेड-इन-पिलो जैसे दोषों को रोकने के लिए सावधानीपूर्वक नियंत्रित रिफ्लो प्रोफाइलिंग शामिल है।

3.3.2 क्वाड फ्लैट नो-लीड्स (QFNs): थर्मल पैड और शून्य मुद्दे

क्वाड फ्लैट नो-लीड्स (QFNs) एक अन्य लोकप्रिय पैकेज प्रकार है, जो अपने छोटे आकार, कम प्रोफ़ाइल और उत्कृष्ट थर्मल प्रदर्शन के लिए जाना जाता है। QFNs में एक लीडलेस डिज़ाइन है, जिसमें पीसीबी से कनेक्शन के लिए पैकेज के नीचे की तरफ धातु के पैड हैं। इनमें अक्सर पैकेज के केंद्र में एक बड़ा, उजागर थर्मल पैड होता है, जो पीसीबी को गर्मी अपव्यय के लिए एक सीधा मार्ग प्रदान करता है। हालांकि, यह थर्मल पैड रिफ्लो के दौरान शून्य होने का खतरा हो सकता है, जो थर्मल प्रदर्शन और विश्वसनीयता से समझौता कर सकता है। QFNs में शून्य को कम करने के लिए स्टैंसिल डिज़ाइन, सोल्डर पेस्ट चयन और रिफ्लो प्रोफाइल को अनुकूलित करना महत्वपूर्ण है। थर्मल पैड के नीचे बड़े शून्य के गठन को रोकने के लिए रिफ्लो के दौरान फ्लक्स वाष्पशील पदार्थों के लिए आउटगैसिंग मार्गों पर सावधानीपूर्वक ध्यान दिया जाना चाहिए।

चिप-स्केल पैकेज (CSPs) और वेफर-लेवल पैकेज (WLPs): लघुकरण की ओर ड्राइव

चिप-स्केल पैकेज (CSPs) और वेफर-लेवल पैकेज (WLPs) पैकेजिंग तकनीक के अग्रणी किनारे का प्रतिनिधित्व करते हैं, जो आगे लघुकरण और एकीकरण को सक्षम करते हैं। CSPs को उन पैकेजों के रूप में परिभाषित किया गया है जो उनके अंदर मौजूद डाई के आकार से 1.2 गुना से अधिक नहीं हैं, जबकि WLPs को वेफर स्तर पर निर्मित किया जाता है, जिसमें इंटरकनेक्ट और अंतिम पैकेज डाइसिंग से पहले सीधे वेफर पर बनते हैं। ये उन्नत पैकेज आकार में कमी, छोटे इंटरकनेक्ट लंबाई के कारण बेहतर विद्युत प्रदर्शन और वेफर-स्तरीय प्रसंस्करण के माध्यम से लागत बचत की क्षमता के मामले में महत्वपूर्ण लाभ प्रदान करते हैं। हालांकि, वे असेंबली के लिए चुनौतियां भी पेश करते हैं, जिसमें विशेष उपकरण, सख्त प्रक्रिया नियंत्रण और नाजुक संरचनाओं को नुकसान से बचाने के लिए सावधानीपूर्वक हैंडलिंग की आवश्यकता होती है।

उच्च-विश्वसनीयता SMT असेंबली में चुनौतियां और बारीकियां

जबकि SMT प्रमुख असेंबली तकनीक बन गई है, कुछ अनुप्रयोगों को विश्वसनीयता और प्रदर्शन के और भी उच्च स्तर की आवश्यकता होती है। ये उच्च-विश्वसनीयता अनुप्रयोग, जैसे कि एयरोस्पेस, चिकित्सा और ऑटोमोटिव उद्योगों में पाए जाने वाले, SMT की सीमाओं को आगे बढ़ाते हैं, जिसके लिए विस्तार पर सावधानीपूर्वक ध्यान देने और संभावित विफलता तंत्र की गहरी समझ की आवश्यकता होती है।

लघुकरण और उच्च-घनत्व इंटरकनेक्ट (HDIs): सीमाओं को आगे बढ़ाना

लघुकरण की ओर निरंतर ड्राइव ने उच्च-घनत्व इंटरकनेक्ट (HDIs) के विकास को जन्म दिया है, जो पारंपरिक बोर्डों की तुलना में बेहतर सुविधाओं, छोटे वाया और उच्च घटक घनत्व वाले PCBs हैं।

माइक्रोवियास और वाया-इन-पैड तकनीक: डिजाइन और विनिर्माण चुनौतियां

माइक्रोवियास, जिनका व्यास आमतौर पर 150 माइक्रोमीटर से कम होता है, HDIs के लिए एक प्रमुख सक्षम तकनीक है। ये छोटे वाया बढ़ी हुई रूटिंग घनत्व और छोटे सिग्नल पथों की अनुमति देते हैं, जिससे विद्युत प्रदर्शन में सुधार होता है। हालांकि, उनका निर्माण महत्वपूर्ण चुनौतियां पेश करता है। माइक्रोवियास बनाने के लिए आमतौर पर लेजर ड्रिलिंग और प्लाज्मा नक़्क़ाशी का उपयोग किया जाता है, लेकिन साफ छेद की दीवारों और उचित चढ़ाना सहित लगातार वाया गुणवत्ता सुनिश्चित करने के लिए सटीक प्रक्रिया नियंत्रण की आवश्यकता होती है। वाया-इन-पैड तकनीक, जहां माइक्रोवियास को सीधे घटक सोल्डरिंग के लिए उपयोग किए जाने वाले तांबे के पैड के भीतर रखा जाता है, रूटिंग घनत्व को और बढ़ाता है लेकिन असेंबली प्रक्रिया में जटिलता जोड़ता है। छोटे पैड आकार और पैड के भीतर वाया की उपस्थिति सोल्डर पेस्ट प्रिंटिंग और रिफ्लो को प्रभावित कर सकती है, जिससे दोषों को रोकने के लिए सावधानीपूर्वक अनुकूलन की आवश्यकता होती है।

फाइन-पिच घटक असेंबली: सहनशीलता और प्रक्रिया नियंत्रण

उच्च-विश्वसनीयता अनुप्रयोगों में अक्सर फाइन-पिच घटकों का उपयोग शामिल होता है, जहां आसन्न लीड या सोल्डर गेंदों के बीच की दूरी बहुत कम होती है। इन घटकों को मज़बूती से इकट्ठा करने के लिए SMT प्रक्रिया के सभी पहलुओं में असाधारण परिशुद्धता की आवश्यकता होती है। घटक प्लेसमेंट सटीकता और भी महत्वपूर्ण हो जाती है, क्योंकि थोड़ी सी भी गलत संरेखण पुलिंग या खुले सर्किट का कारण बन सकती है। प्रत्येक पैड पर बिना पुलिंग के पेस्ट की सही मात्रा जमा करना सुनिश्चित करने के लिए सोल्डर पेस्ट प्रिंटिंग को सावधानीपूर्वक नियंत्रित किया जाना चाहिए। घटक क्षति का कारण बने बिना या पुलिंग के जोखिम को बढ़ाए बिना पूर्ण सोल्डर पिघलने और गीलापन प्राप्त करने के लिए रिफ्लो प्रोफाइलिंग को सावधानीपूर्वक अनुकूलित करने की आवश्यकता है। घटक आयामों, पीसीबी निर्माण और असेंबली उपकरण पर सहनशीलता तेजी से तंग हो जाती है, जिससे प्रक्रिया नियंत्रण और गुणवत्ता आश्वासन के उच्च स्तर की मांग होती है।

HDI डिजाइनों में सिग्नल अखंडता और विद्युत चुम्बकीय हस्तक्षेप (EMI)

HDI डिजाइनों का उच्च घटक घनत्व और ठीक सुविधाएँ सिग्नल अखंडता और विद्युत चुम्बकीय हस्तक्षेप (EMI) मुद्दों को बढ़ा सकती हैं। उच्च गति वाले सिग्नल HDI बोर्डों में क्रॉसस्टॉक, प्रतिबिंब और क्षीणन के लिए अधिक संवेदनशील होते हैं, क्योंकि ट्रेस की निकटता और माइक्रोवियास का उपयोग होता है। सिग्नल अखंडता बनाए रखने के लिए प्रतिबाधा नियंत्रण, उचित ट्रेस रूटिंग और ग्राउंड प्लेन के उपयोग सहित सावधानीपूर्वक पीसीबी लेआउट आवश्यक है। EMI, विद्युत चुम्बकीय ऊर्जा का अवांछित उत्सर्जन या स्वागत, HDI डिजाइनों में भी चिंता का विषय हो सकता है। EMI को कम करने और विद्युत चुम्बकीय संगतता (EMC) मानकों के अनुपालन को सुनिश्चित करने के लिए परिरक्षण, ग्राउंडिंग और फ़िल्टरिंग तकनीकों की आवश्यकता हो सकती है। सिमुलेशन उपकरण सिग्नल अखंडता और EMI प्रदर्शन के लिए HDI डिजाइनों का विश्लेषण और अनुकूलन करने में महत्वपूर्ण भूमिका निभाते हैं।

उच्च-शक्ति अनुप्रयोगों में थर्मल प्रबंधन: गर्मी को प्रभावी ढंग से नष्ट करना

उच्च-शक्ति अनुप्रयोग, जहां घटक महत्वपूर्ण मात्रा में गर्मी उत्पन्न करते हैं, SMT असेंबली के लिए अनूठी चुनौतियां पेश करते हैं। घटक अति ताप को रोकने, दीर्घकालिक विश्वसनीयता सुनिश्चित करने और प्रदर्शन बनाए रखने के लिए प्रभावी थर्मल प्रबंधन महत्वपूर्ण है।

हीट सिंक डिजाइन और लगाव: सामग्री और इंटरफेस

उच्च-शक्ति घटकों से गर्मी को नष्ट करने के लिए अक्सर हीट सिंक आवश्यक होते हैं। हीट सिंक के डिजाइन, जिसमें इसका आकार, आकार, फिन कॉन्फ़िगरेशन और सामग्री शामिल है, को गर्मी हस्तांतरण को अधिकतम करने के लिए सावधानीपूर्वक विचार किया जाना चाहिए। एल्यूमीनियम और तांबे का उपयोग आमतौर पर उनकी उच्च तापीय चालकता के कारण हीट सिंक सामग्री के रूप में किया जाता है। घटक के लिए हीट सिंक का लगाव भी महत्वपूर्ण है। थर्मल इंटरफेस सामग्री (TIMs), जैसे थर्मल ग्रीस या पैड, का उपयोग घटक और हीट सिंक के बीच हवा के अंतराल को भरने, थर्मल प्रतिरोध को कम करने और गर्मी हस्तांतरण में सुधार करने के लिए किया जाता है। TIM का चुनाव आवश्यक थर्मल प्रदर्शन, संभोग सतहों की सपाटता और सतह खत्म, और असेंबली प्रक्रिया जैसे कारकों पर निर्भर करता है।

थर्मल इंटरफेस सामग्री (TIMs): गुण और अनुप्रयोग विधियाँ

थर्मल इंटरफेस सामग्री (TIMs) गर्मी उत्पन्न करने वाले घटक और हीट सिंक या पीसीबी के बीच सूक्ष्म हवा के अंतराल को पाटने में महत्वपूर्ण भूमिका निभाती है। ये अंतराल, यदि बिना भरे छोड़ दिए जाते हैं, तो हवा की खराब तापीय चालकता के कारण गर्मी के प्रवाह को महत्वपूर्ण रूप से बाधित करेंगे। TIMs को संभोग सतहों के अनुरूप डिजाइन किया गया है, इन अंतरालों को भरकर और गर्मी हस्तांतरण के लिए एक निरंतर मार्ग प्रदान करता है। विभिन्न प्रकार के TIMs उपलब्ध हैं, जिनमें थर्मल ग्रीस, चरण-परिवर्तन सामग्री, थर्मल पैड और थर्मल रूप से प्रवाहकीय चिपकने वाले शामिल हैं। प्रत्येक प्रकार के अपने गुण होते हैं, जैसे कि तापीय चालकता, अनुपालन (सतहों के अनुरूप होने की क्षमता), बॉन्ड लाइन मोटाई (असेंबली के बाद TIM परत की मोटाई), और आउटगैसिंग विशेषताएँ (समय के साथ अस्थिर यौगिकों की रिहाई)। उपयुक्त TIM का चयन विशिष्ट अनुप्रयोग आवश्यकताओं पर निर्भर करता है, जिसमें नष्ट होने वाली गर्मी की मात्रा, संभोग सतहों की सपाटता और सतह खत्म, आवश्यक बॉन्ड लाइन मोटाई और ऑपरेटिंग तापमान सीमा शामिल है। इष्टतम प्रदर्शन सुनिश्चित करने के लिए TIM का उचित अनुप्रयोग भी महत्वपूर्ण है। इसमें TIM को एक विशिष्ट पैटर्न में वितरित करना, असेंबली के दौरान एक नियंत्रित दबाव लागू करना या सटीक प्लेसमेंट के लिए विशेष उपकरणों का उपयोग करना शामिल हो सकता है।

सक्रिय शीतलन समाधान: पंखे, तरल शीतलन और थर्मोइलेक्ट्रिक कूलर

कुछ उच्च-शक्ति अनुप्रयोगों में, निष्क्रिय शीतलन विधियाँ, जैसे कि हीट सिंक, घटकों द्वारा उत्पन्न गर्मी को नष्ट करने के लिए अपर्याप्त हो सकती हैं। ऐसे मामलों में, सक्रिय शीतलन समाधान आवश्यक हो सकते हैं। संवहन गर्मी हस्तांतरण को बढ़ाते हुए, हीट सिंक पर एयरफ्लो बढ़ाने के लिए आमतौर पर पंखों का उपयोग किया जाता है। तरल शीतलन प्रणाली, जो घटक से जुड़े हीट एक्सचेंजर के माध्यम से एक शीतलक प्रसारित करती है, और भी अधिक शीतलन क्षमता प्रदान करती है। थर्मोइलेक्ट्रिक कूलर (TECs), जिन्हें पेल्टियर कूलर के रूप में भी जाना जाता है, दो जंक्शनों के बीच तापमान अंतर बनाने के लिए पेल्टियर प्रभाव का उपयोग करते हैं, सक्रिय रूप से घटक से गर्मी को दूर स्थानांतरित करते हैं। सक्रिय शीतलन समाधान का चुनाव अनुप्रयोग की विशिष्ट थर्मल आवश्यकताओं के साथ-साथ बिजली की खपत, शोर स्तर, आकार की बाधाओं और विश्वसनीयता जैसे विचारों पर निर्भर करता है।

कनफोर्मल कोटिंग और एनकैप्सुलेशन: कठोर वातावरण से सुरक्षा

उच्च-विश्वसनीयता अनुप्रयोगों के लिए अक्सर इलेक्ट्रॉनिक असेंबली को कठोर वातावरण में संचालित करने की आवश्यकता होती है, जहां वे नमी, धूल, रसायनों, कंपन और चरम तापमान के संपर्क में आ सकते हैं। कनफोर्मल कोटिंग और एनकैप्सुलेशन इन पर्यावरणीय कारकों से असेंबली की सुरक्षा के लिए दो सामान्य तरीके हैं।

कनफोर्मल कोटिंग सामग्री: एक्रिलिक्स, सिलिकोन, यूरेथेन और पेरीलीन

कनफोर्मल कोटिंग्स इकट्ठे पीसीबी की सतह पर लागू पतली, बहुलक फिल्में हैं जो पर्यावरणीय दूषित पदार्थों के खिलाफ एक बाधा प्रदान करती हैं। विभिन्न प्रकार की कनफोर्मल कोटिंग सामग्री उपलब्ध हैं, जिनमें से प्रत्येक के अपने अद्वितीय गुण और प्रदर्शन विशेषताएँ हैं। एक्रिलिक कोटिंग्स अपेक्षाकृत सस्ती और लागू करने में आसान हैं, जो अच्छी नमी और ढांकता हुआ सुरक्षा प्रदान करती हैं। सिलिकॉन कोटिंग्स उत्कृष्ट उच्च तापमान प्रतिरोध और लचीलापन प्रदान करती हैं। यूरेथेन कोटिंग्स अच्छा रासायनिक प्रतिरोध और घर्षण प्रतिरोध प्रदान करती हैं। वाष्प जमाव प्रक्रिया के माध्यम से लागू पेरीलीन कोटिंग्स, उत्कृष्ट बाधा गुणों के साथ एक बहुत पतली, समान और अत्यधिक कनफोर्मल कोटिंग प्रदान करती हैं। कनफोर्मल कोटिंग सामग्री का चुनाव विशिष्ट पर्यावरणीय परिस्थितियों पर निर्भर करता है जिनका असेंबली सामना करेगी, साथ ही लागत, अनुप्रयोग में आसानी और पुन: कार्य करने की क्षमता जैसे कारक भी।

अनुप्रयोग विधियाँ: छिड़काव, डुबकी और चयनात्मक कोटिंग

कनफोर्मल कोटिंग को विभिन्न तरीकों से लगाया जा सकता है, जिसमें स्प्रेइंग, डिपिंग, ब्रशिंग और सेलेक्टिव कोटिंग शामिल हैं। स्प्रेइंग सबसे आम तरीका है, जो कोटिंग की मोटाई और कवरेज पर अच्छा नियंत्रण प्रदान करता है। डिपिंग में पूरे असेंबली को कोटिंग सामग्री के स्नान में डुबोना शामिल है, जो पूर्ण कवरेज प्रदान करता है लेकिन संभावित रूप से उन क्षेत्रों की मास्किंग की आवश्यकता होती है जिन्हें कोट नहीं किया जाना चाहिए। ब्रशिंग छोटे पैमाने पर उत्पादन या टच-अप अनुप्रयोगों के लिए उपयुक्त है। सेलेक्टिव कोटिंग सिस्टम बोर्ड के विशिष्ट क्षेत्रों पर ही कोटिंग लगाने के लिए रोबोटिक डिस्पेंसिंग उपकरण का उपयोग करते हैं, जिससे मास्किंग की आवश्यकता कम हो जाती है। एप्लिकेशन विधि का चुनाव असेंबली की जटिलता, आवश्यक कोटिंग मोटाई और एकरूपता, उत्पादन मात्रा और लागत जैसे कारकों पर निर्भर करता है।4.3.3 एनकैप्सुलेशन और पोटिंग: सामग्री और प्रक्रिया संबंधी विचार

एनकैप्सुलेशन और पोटिंग, इलेक्ट्रॉनिक असेंबली को पूरी तरह से ठोस या जेल जैसी सामग्री में घेरकर कनफोर्मल कोटिंग की तुलना में उच्च स्तर की सुरक्षा प्रदान करते हैं। यह नमी, रसायनों, यांत्रिक झटके और कंपन के खिलाफ बेहतर सुरक्षा प्रदान करता है। एनकैप्सुलेशन आमतौर पर सामग्री की अपेक्षाकृत पतली परत के साथ असेंबली को कोटिंग करने की प्रक्रिया को संदर्भित करता है, जबकि पोटिंग में असेंबली वाले पूरे बाड़े को एनकैप्सुलेटिंग सामग्री से भरना शामिल है। एनकैप्सुलेशन और पोटिंग के लिए विभिन्न सामग्रियों का उपयोग किया जाता है, जिनमें एपॉक्सी, सिलिकोन, यूरेथेन और एक्रिलिक शामिल हैं। सामग्री का चुनाव विशिष्ट एप्लिकेशन आवश्यकताओं पर निर्भर करता है, जैसे कि ऑपरेटिंग तापमान रेंज, आवश्यक सुरक्षा का स्तर और वांछित यांत्रिक गुण। एनकैप्सुलेशन या पोटिंग प्रक्रिया को भी सभी शून्य को पूरी तरह से भरने, हवा के बुलबुले के गठन को रोकने और इलाज के दौरान घटकों पर तनाव को कम करने के लिए सावधानीपूर्वक नियंत्रित किया जाना चाहिए।

एसएमटी में उभरते रुझान और भविष्य की दिशाएँ

एसएमटी असेंबली का क्षेत्र लगातार विकसित हो रहा है, जो लघुकरण, उच्च प्रदर्शन, बढ़ी हुई कार्यक्षमता और बेहतर विश्वसनीयता की लगातार बढ़ती मांगों से प्रेरित है। कई प्रमुख रुझान एसएमटी के भविष्य को आकार दे रहे हैं।

उन्नत पैकेजिंग प्रौद्योगिकियाँ: 3डी पैकेजिंग और सिस्टम-इन-पैकेज (एसआईप)

पारंपरिक 2डी पैकेजिंग की सीमाएँ, जहाँ घटकों को एक ही विमान पर अगल-बगल रखा जाता है, उन्नत पैकेजिंग प्रौद्योगिकियों के विकास को बढ़ावा दे रही हैं जो ऊर्ध्वाधर एकीकरण को सक्षम बनाती हैं।

- 3डी पैकेजिंग: इसमें कई डाइ या पैकेजों को लंबवत रूप से स्टैक करना और थ्रू-सिलिकॉन वाया (टीएसवी), इंटरपोजर या वायर बॉन्डिंग जैसी तकनीकों का उपयोग करके उन्हें आपस में जोड़ना शामिल है। 3डी पैकेजिंग बढ़ी हुई एकीकरण घनत्व, छोटे इंटरकनेक्ट लंबाई के कारण बेहतर प्रदर्शन और कम फॉर्म फैक्टर के मामले में महत्वपूर्ण लाभ प्रदान करता है। हालाँकि, यह थर्मल प्रबंधन, इंटरकनेक्ट विश्वसनीयता और विनिर्माण जटिलता से संबंधित चुनौतियाँ भी प्रस्तुत करता है।

- सिस्टम-इन-पैकेज (एसआईप): एसआईप तकनीक कई घटकों, जैसे आईसी, निष्क्रिय घटकों और यहां तक कि सेंसर को एक ही पैकेज में एकीकृत करके एक कदम आगे ले जाती है। यह दृष्टिकोण बढ़ी हुई कार्यक्षमता के साथ अत्यधिक एकीकृत और कॉम्पैक्ट इलेक्ट्रॉनिक सिस्टम के निर्माण की अनुमति देता है। एसआईप डिजाइन और विनिर्माण के लिए घटक प्लेसमेंट, इंटरकनेक्शन और एनकैप्सुलेशन के लिए परिष्कृत तकनीकों की आवश्यकता होती है।

लचीला और खिंचाव योग्य इलेक्ट्रॉनिक्स: नई सामग्री और असेंबली प्रक्रियाएँ

पहनने योग्य इलेक्ट्रॉनिक्स, लचीले डिस्प्ले और प्रत्यारोपण योग्य चिकित्सा उपकरणों में बढ़ती रुचि लचीले और खिंचाव योग्य इलेक्ट्रॉनिक्स के विकास को बढ़ावा दे रही है। इन अनुप्रयोगों के लिए नई सामग्रियों और असेंबली प्रक्रियाओं की आवश्यकता होती है जो प्रदर्शन या विश्वसनीयता से समझौता किए बिना झुकने, खिंचाव और फ्लेक्सिंग को समायोजित कर सकें।

- नई सामग्री: लचीले और खिंचाव योग्य सर्किट के निर्माण को सक्षम करने के लिए प्रवाहकीय स्याही, खिंचाव योग्य सब्सट्रेट (जैसे, इलास्टोमर्स) और कार्बनिक अर्धचालक विकसित किए जा रहे हैं।

- असेंबली प्रक्रियाएँ: मुद्रण तकनीकें, जैसे इंकजेट प्रिंटिंग और स्क्रीन प्रिंटिंग, को लचीले सर्किट के निर्माण के लिए अनुकूलित किया जा रहा है। ट्रांसफर प्रिंटिंग, जहां सर्किट तत्वों को एक कठोर सब्सट्रेट पर निर्मित किया जाता है और फिर एक लचीले सब्सट्रेट में स्थानांतरित किया जाता है, एक और आशाजनक दृष्टिकोण है।

स्वचालन और उद्योग 4.0: स्मार्ट कारखाने और डेटा-संचालित अनुकूलन

एसएमटी असेंबली की बढ़ती जटिलता और उच्च उत्पादकता और गुणवत्ता की आवश्यकता इलेक्ट्रॉनिक्स विनिर्माण में स्वचालन और उद्योग 4.0 सिद्धांतों को अपनाने को बढ़ावा दे रही है।

- स्मार्ट कारखाने: “स्मार्ट फैक्ट्री” की अवधारणा, जहां मशीनें, प्रक्रियाएं और सिस्टम आपस में जुड़े हुए हैं और एक-दूसरे के साथ संवाद करते हैं, एसएमटी असेंबली में कर्षण प्राप्त कर रही है। यह उत्पादन की वास्तविक समय की निगरानी, डेटा-संचालित प्रक्रिया अनुकूलन और भविष्य कहनेवाला रखरखाव की अनुमति देता है।

- डेटा-संचालित अनुकूलन: एसएमटी उपकरण और निरीक्षण प्रणालियों द्वारा उत्पन्न डेटा की विशाल मात्रा का उपयोग प्रक्रिया नियंत्रण में सुधार, दोषों को कम करने और उपज बढ़ाने के लिए किया जा सकता है। मशीन लर्निंग एल्गोरिदम का उपयोग इस डेटा का विश्लेषण करने, पैटर्न की पहचान करने और वास्तविक समय में प्रक्रिया मापदंडों को अनुकूलित करने के लिए किया जा सकता है।

इलेक्ट्रॉनिक्स विनिर्माण में स्थिरता: पर्यावरणीय प्रभाव को कम करना

इलेक्ट्रॉनिक्स उद्योग अपने पर्यावरणीय प्रभाव को कम करने के लिए बढ़ते दबाव का सामना कर रहा है। इसमें ई-कचरे को कम करना, ऊर्जा की खपत को कम करना और अधिक टिकाऊ सामग्रियों का उपयोग करना शामिल है।

- लेड-फ्री सोल्डरिंग: लेड-फ्री सोल्डरिंग में संक्रमण इलेक्ट्रॉनिक्स विनिर्माण में खतरनाक सामग्रियों के उपयोग को कम करने की दिशा में एक महत्वपूर्ण कदम है।

- ऊर्जा-कुशल उपकरण: निर्माता अधिक ऊर्जा-कुशल एसएमटी उपकरण विकसित कर रहे हैं, जैसे कि बेहतर इन्सुलेशन और हीट रिकवरी सिस्टम वाले रिफ्लो ओवन।

- रीसाइक्लिंग और ई-कचरा प्रबंधन: इलेक्ट्रॉनिक घटकों की रीसाइक्लिंग में सुधार और लैंडफिल में समाप्त होने वाले ई-कचरे की मात्रा को कम करने के प्रयास किए जा रहे हैं।

निष्कर्ष: एसएमटी असेंबली का लगातार विकसित हो रहा परिदृश्य

सरफेस माउंट टेक्नोलॉजी (एसएमटी) ने इलेक्ट्रॉनिक्स विनिर्माण में क्रांति ला दी है, जिससे छोटे, हल्के, अधिक शक्तिशाली और अधिक परिष्कृत इलेक्ट्रॉनिक उपकरणों का विकास संभव हो सका है। थ्रू-होल से एसएमटी तक की यात्रा सामग्री, प्रक्रियाओं और उपकरणों में निरंतर नवाचार द्वारा चिह्नित की गई है। जैसा कि हमने इस गहन विश्लेषण में पता लगाया है, एसएमटी असेंबली के मूल सिद्धांत, घटक प्लेसमेंट से लेकर रिफ्लो सोल्डरिंग तक, परिशुद्धता, स्वचालन और सावधानीपूर्वक प्रक्रिया नियंत्रण का एक जटिल अंतर्संबंध है।

एसएमटी को रेखांकित करने वाला सामग्री विज्ञान भी उतना ही महत्वपूर्ण है, जिसमें पीसीबी सब्सट्रेट्स, सोल्डर मिश्र धातुओं और घटक पैकेजिंग के गुण अंतिम असेंबली की विश्वसनीयता और प्रदर्शन में महत्वपूर्ण भूमिका निभाते हैं। उच्च-विश्वसनीयता अनुप्रयोग एसएमटी की सीमाओं को आगे बढ़ाते हैं, जिसके लिए विस्तार पर और भी अधिक ध्यान देने और संभावित विफलता तंत्र की गहरी समझ की आवश्यकता होती है। लघुकरण, उच्च-घनत्व इंटरकनेक्ट, थर्मल प्रबंधन और पर्यावरण संरक्षण कुछ ऐसी चुनौतियाँ हैं जिन्हें इन मांगलिक अनुप्रयोगों में संबोधित किया जाना चाहिए।

एसएमटी असेंबली का भविष्य उज्ज्वल है, जिसमें उन्नत पैकेजिंग, लचीले और खिंचाव वाले इलेक्ट्रॉनिक्स, स्वचालन और स्थिरता में चल रही प्रगति है। ये रुझान इलेक्ट्रॉनिक्स विनिर्माण के एक नए युग को आकार दे रहे हैं, जहां स्मार्ट कारखाने, डेटा-संचालित अनुकूलन और पर्यावरण के अनुकूल प्रथाएं तेजी से महत्वपूर्ण होती जाएंगी। जैसे-जैसे हम आगे बढ़ेंगे, सामग्री, प्रक्रियाओं और उपकरणों में निरंतर अनुसंधान और विकास इलेक्ट्रॉनिक्स उद्योग की लगातार बढ़ती मांगों को पूरा करने के लिए आवश्यक होगा। एसएमटी की यात्रा अभी खत्म नहीं हुई है; यह एक सतत विकास है, जो नवाचार की अथक खोज और कभी अधिक शक्तिशाली और परिष्कृत इलेक्ट्रॉनिक सिस्टम बनाने की इच्छा से प्रेरित है जो कल की दुनिया को आकार देगा।