इंजीनियरिंग लैब में सबसे महंगी चुप्पी वह आवाज़ है जब एक “रग्डाइज्ड” बोर्ड थर्मल शॉक परीक्षण में फेल हो जाता है। आपने शायद इसके परिणाम देखे होंगे: एक भारी-भरकम कंट्रोलर, जिसे इंजन बे या औद्योगिक HVAC यूनिट के अंदर जीवित रहने के लिए डिज़ाइन किया गया है, पूरी तरह से एक कठोर, काले एपॉक्सी ब्लॉक में लिपटा हुआ। डिजाइन का उद्देश्य सुरक्षा था। इंजीनियर कंपनियों ने कंपन को रोकना, नमी को ब्लॉक करना और सॉल्ट-स्प्रे वैलिडेशन पास करना चाहा। लेकिन जब यूनिट फील्ड से वापस आती है, मृत अवस्था में, तो वह सुरक्षा एक कब्र बन जाती है। आप रेलों की जांच नहीं कर सकते। आप सोल्डर जॉइंट्स का निरीक्षण नहीं कर सकते। आपके पास एक ईंट होती है जो अपनी ही मृत्यु के सभी रहस्यों को रखती है, और बिना सबूत नष्ट किए उन्हें निकालने का कोई तरीका नहीं होता।

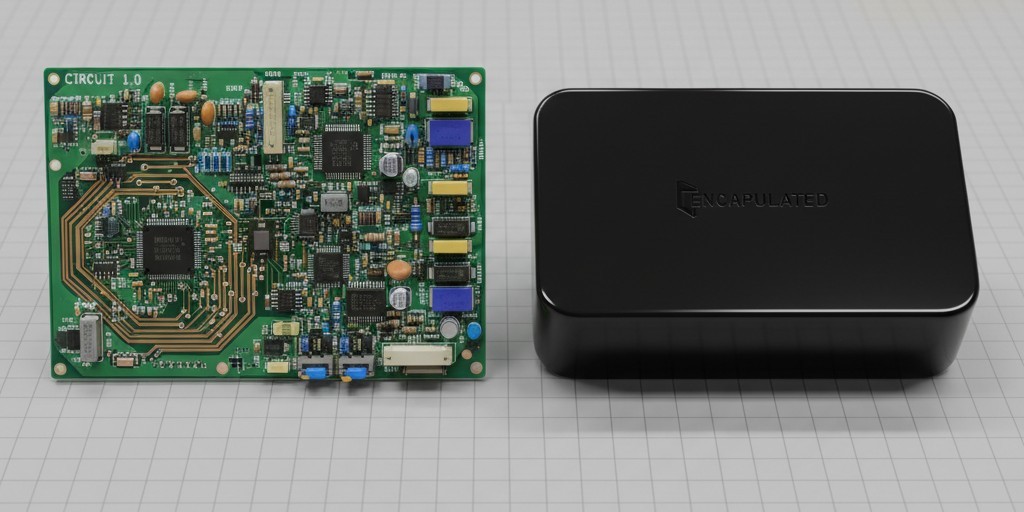

यह इलेक्ट्रॉनिक्स रग्डाइजेशन का केंद्रीय विरोधाभास है। सहज निर्णय—सब कुछ ठोस और अचल बनाना—अक्सर विश्वसनीयता के लिए बिल्कुल गलत निर्णय होता है। जब आप एक प्रिंटेड सर्किट बोर्ड (PCB) को उच्च-मॉड्यूलस एपॉक्सी से भर देते हैं, तो आप केवल इसे कवच नहीं दे रहे होते; आप सिलिकॉन, तांबे और फाइबरग्लास के बीच नाजुक थर्मल नृत्य में एक विशाल नया यांत्रिक सहभागी जोड़ रहे होते हैं। सच्चा रग्डाइजेशन कठोरता पर कम और अनुकूलता पर अधिक निर्भर करता है। पूर्ण एनकैप्सुलेशन (पॉटिंग) और सर्जिकल स्टेकिंग के बीच विकल्प अक्सर एक ऐसे उत्पाद के बीच विकल्प होता है जिसे आप मेंटेन कर सकते हैं और एक ऐसा जो आपकी प्रतिष्ठा को दिवालिया कर देगा।

थर्मल आत्महत्या का भौतिकी

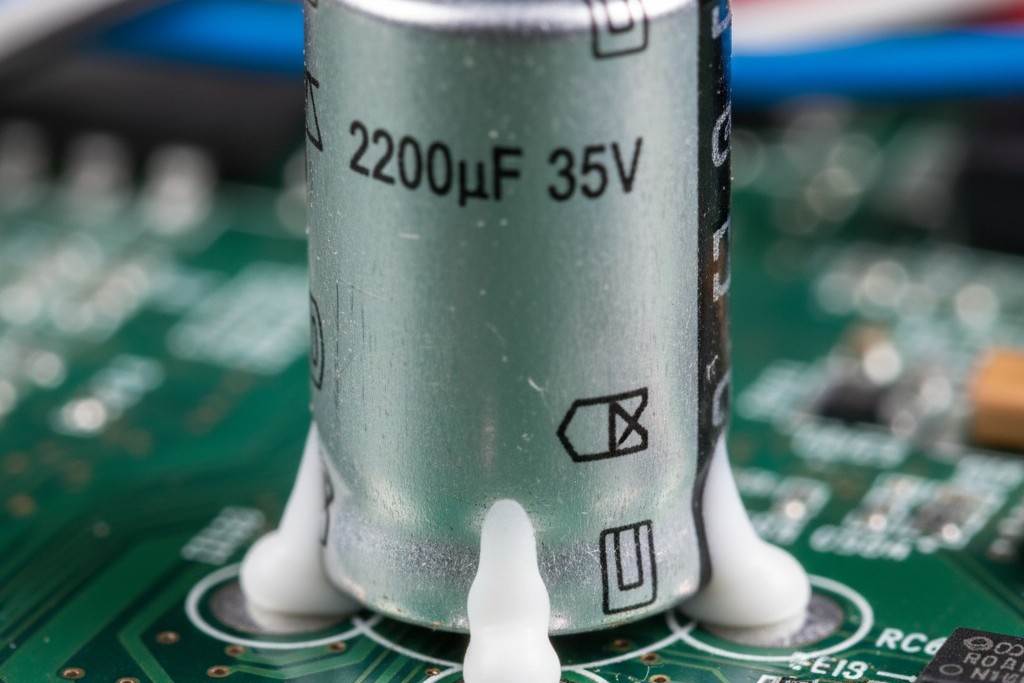

यह समझने के लिए कि क्यों “मजबूत” गोंद अक्सर बोर्ड को नुकसान पहुंचाते हैं, आपको उन संख्याओं को देखना होगा जिन्हें भौतिकी अनदेखा नहीं कर सकती। थर्मल विस्तार गुणांक (CTE) यहाँ मौन हत्यारा है। एक मानक FR4 सर्किट बोर्ड लगभग 14 से 17 पार्ट्स प्रति मिलियन प्रति डिग्री सेल्सियस (ppm/°C) की दर से फैलता है। तांबे के ट्रेस और फाइबरग्लास वेव इस दर से एक साथ चलते हैं। उस बोर्ड पर सोल्डर किए गए घटकों—सिरेमिक कैपेसिटर, प्लास्टिक पैकेज के अंदर सिलिकॉन डाई—की अपनी दरें होती हैं, जो आमतौर पर कम होती हैं, 6 से 20 ppm/°C तक। सोल्डर जॉइंट्स इस मामूली असंगति को अवशोषित करते हैं, डिवाइस के गर्म होने और ठंडा होने पर सूक्ष्म रूप से लचीले होते हैं।

अब, एक सामान्य पॉटिंग कंपाउंड पेश करें। अधिकांश कठोर एपॉक्सी जो “सुरक्षा” के लिए उपयोग किए जाते हैं, उनका CTE 50 से 80 ppm/°C के बीच होता है। यहीं से आपदा शुरू होती है। जब डिवाइस गर्म होता है—चाहे आंतरिक पावर डिसिपेशन से हो या -40°C से +85°C के परिवेशीय बदलाव से—तो वह बड़ा एपॉक्सी ब्लॉक उस बोर्ड की तुलना में तीन से चार गुना तेज़ी से फैलता है जिसे वह घेरता है। उस बिंदु पर, यह एक सुरक्षात्मक कोटिंग के रूप में काम करना बंद कर देता है और एक हाइड्रोलिक प्रेस बन जाता है। एपॉक्सी घटकों को पकड़ता है और खींचता है। चूंकि एपॉक्सी भारी और कठोर होता है, और BGA (बॉल ग्रिड एरे) पर सोल्डर बॉल्स छोटे और नरम होते हैं, इसलिए एपॉक्सी जीत जाता है। यह सोल्डर बॉल्स को पैड से सीधे काट देता है, या इससे भी बदतर, PCB लैमिनेट से तांबे के पैड्स को पूरी तरह से निकाल देता है (पैड क्रेटरिंग)।

इस यांत्रिक आक्रमण को कॉनफॉर्मल कोटिंग की सौम्य प्रकृति के साथ भ्रमित न करें। इंजीनियर अक्सर दोनों को मिलाते हैं, पूछते हैं कि क्या एक स्प्रे कोटिंग “पर्याप्त” सुरक्षा है। कॉनफॉर्मल कोटिंग—एक्रिलिक्स, यूरेथेन्स, पतले सिलिकॉन—माइक्रोन मोटे होते हैं। वे डेंड्राइट विकास और नमी से क्षरण को रोकने के लिए होते हैं। उनके पास घटकों पर बल लगाने के लिए पर्याप्त द्रव्यमान नहीं होता। पॉटिंग और मोटी स्टेकिंग संरचनात्मक होते हैं; वे बल स्थानांतरित करते हैं। यदि आप एक कठोर स्टील पाइप के अंदर गुब्बारे की तरह फैलने वाली सामग्री का उपयोग करते हैं, तो कुछ टूटना ही होगा। आमतौर पर, वह विद्युत कनेक्शन होता है जिसे आप बचाने की कोशिश कर रहे थे।

कठोरता दुश्मन है

चूंकि आप शायद ही कभी CTE को पूरी तरह से मेल खा सकते हैं—क्योर किए गए पॉलिमर के डेटा शीट मान कुख्यात रूप से आशावादी होते हैं और बैच के अनुसार भिन्न होते हैं—आपको उस चर को बदलना होगा जिसे आप नियंत्रित कर सकते हैं: कठोरता। सामग्री विज्ञान में, इसे यंग का मापांक कहते हैं। यह तकिए से मार खाने और ईंट से मार खाने के बीच का अंतर है। दोनों का वजन समान हो सकता है, लेकिन ऊर्जा का स्थानांतरण अलग होता है।

उच्च-मॉड्यूलस सामग्री, जैसे कई कठोर एपॉक्सी या स्यानोएक्रिलेट्स (सुपर ग्लू), तनाव को सीधे सबसे कमजोर लिंक पर स्थानांतरित करती हैं। यदि आप एक भारी इंडक्टर को कठोर चिपकने वाले से चिपकाते हैं और बोर्ड कंपन करता है, तो गोंद लचीला नहीं होगा। ऊर्जा गोंद के माध्यम से गुजरती है और PCB के तांबे के फोइल पर केंद्रित हो जाती है। परिणाम अक्सर एक ऐसा घटक होता है जो अभी भी पूरी तरह से फटे हुए फाइबरग्लास के एक टुकड़े से चिपका होता है, लेकिन सर्किट से जुड़ा नहीं होता।

वैकल्पिक रूप से, निम्न-मॉड्यूलस सामग्री होती हैं, आमतौर पर सिलिकॉन या संशोधित यूरेथेन्स। एक सिलिकॉन RTV (रूम टेम्परेचर वल्कनाइजिंग) रबर का CTE बहुत बड़ा हो सकता है—कभी-कभी 200 ppm/°C से अधिक—लेकिन यह इतना नरम (कम मापांक) होता है कि इससे कोई फर्क नहीं पड़ता। जब यह फैलता है, तो यह खींचने के बजाय दबाता है। यह तनाव ट्रांसमीटर के बजाय शॉक एब्जॉर्बर के रूप में कार्य करता है। इसका कारण है कि आप उच्च कंपन वाले ऑटोमोटिव वातावरण में सिलिकॉन का उपयोग देखते हैं, भले ही इसके रासायनिक सिरदर्द हों: यह अनुकूल होता है। यह बोर्ड की गति को माफ करता है।

सर्जिकल स्टेकिंग: मध्य मार्ग

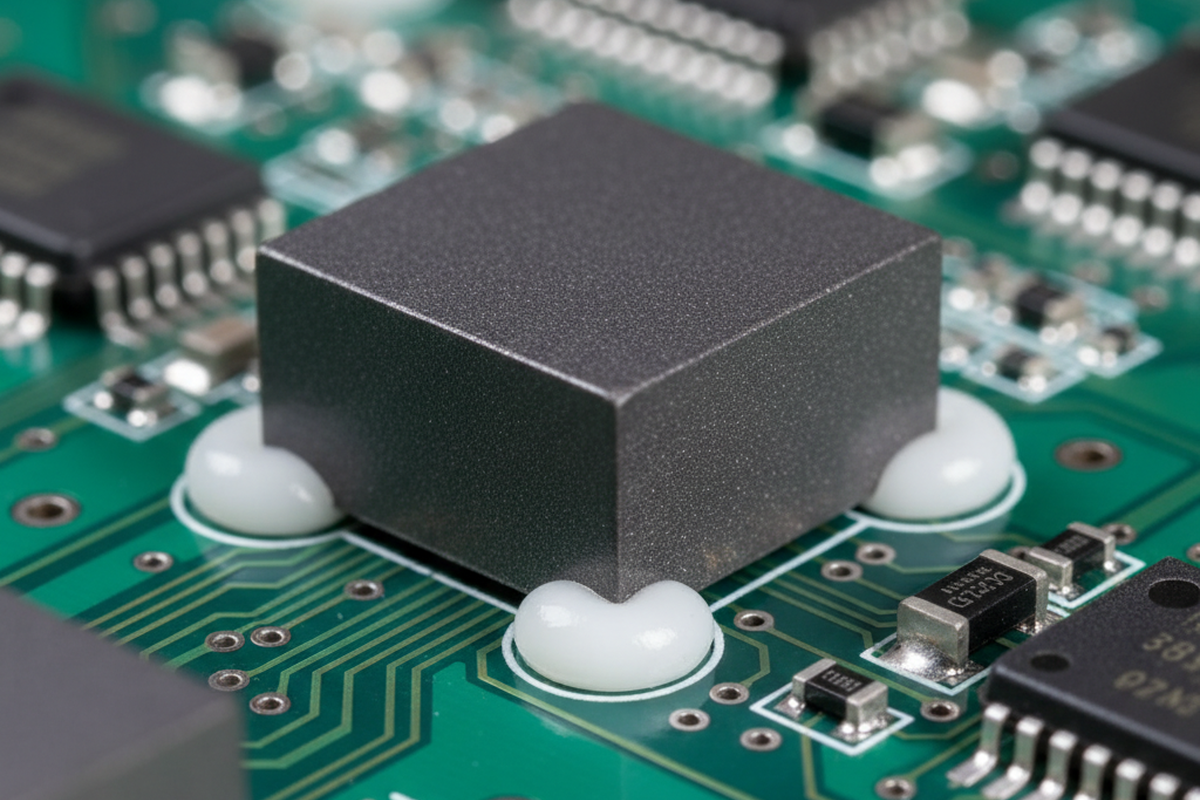

फील्ड में सबसे विश्वसनीय बोर्ड आमतौर पर पूर्ण एनकैप्सुलेशन से बचते हैं जब तक कि उच्च-वोल्टेज आर्क दबाने या गहरे समुद्र के दबाव के लिए बिल्कुल आवश्यक न हो। इसके बजाय, वे सर्जिकल स्टेकिंग पर भरोसा करते हैं। यह केवल उन घटकों को सुरक्षित करने की प्रक्रिया है जिन्हें वास्तव में इसकी आवश्यकता होती है—लंबे इलेक्ट्रोलाइटिक कैपेसिटर, भारी इंडक्टर्स, और कनेक्टर्स—जबकि बोर्ड को सांस लेने के लिए स्वतंत्र छोड़ देते हैं।

लक्ष्य यांत्रिक थकान को रोकना है बिना तापीय थकान उत्पन्न किए। इसे बचाने के लिए किसी घटक को डूबाने की आवश्यकता नहीं है। एक सामान्य गलती, जो अक्सर हैंडहेल्ड/मोबाइल डिवाइस की दुनिया से आयातित होती है, वह है सब कुछ "अंडरफिल" करने की प्रवृत्ति। एक फोन में, अंडरफिल एक एकल विनाशकारी गिरावट की घटना से सुरक्षा करता है। औद्योगिक गियर में, अंडरफिल अक्सर वर्षों के दैनिक तापमान चक्र के दौरान तापीय विस्तार की दुःस्वप्न पैदा करता है।

भारी घटकों के लिए बेहतर तरीका है "कोर्नर बॉन्डिंग" या "फिलेट स्टेकिंग।" आप घटक के कोनों या आधार पर एक लचीला चिपकने वाला लगाते हैं, जो कंपन का विरोध करने वाला एक चौड़ा पदचिह्न बनाता है। यह माउंट की यांत्रिक लीवरेज बढ़ाता है बिना घटक शरीर को कठोर तापीय पिंजरे में लॉक किए। आप मूल रूप से भारी वस्तुओं में शॉक एब्जॉर्बर जोड़ रहे हैं। सोल्डर जॉइंट्स विद्युत संकेत ले जाते हैं; स्टेकिंग यांत्रिक भार वहन करता है। ये अलग-अलग कर्तव्य होने चाहिए।

पुनःकार्य वास्तविकता

अंततः, यदि आप रग्डाइजेशन को हटा नहीं सकते, तो आप वास्तव में अपने उत्पाद के विश्वसनीयता डेटा के मालिक नहीं हैं। जब एक पॉटेड मॉड्यूल विफल होता है, और आप पॉटिंग को बिना कठोर रसायनों जैसे Dynasolve के उपयोग के घोल नहीं सकते जो सोल्डरमास्क और लेबल्स को भी नुकसान पहुंचाते हैं, तो आप अंधेरे में उड़ रहे हैं। आप मूल कारण विश्लेषण नहीं कर सकते। क्या यह खराब सोल्डर जॉइंट था? नकली कैपेसिटर? एक टूटा हुआ ट्रेस? आप कभी नहीं जान पाएंगे। आप इसे बस कबाड़ में फेंक देंगे और उम्मीद करेंगे कि अगली खेप बेहतर हो।

दस डॉलर के सेंसर के लिए, शायद वह डिस्पोजेबल अर्थशास्त्र काम करता है। लेकिन एक महत्वपूर्ण कंट्रोलर के लिए, "नो फॉल्ट फाउंड" रिटर्न आपके इंजीनियरिंग संसाधनों पर एक नुकसान है। एक स्टेकिंग सामग्री जिसे छील या गर्म चाकू से काटा जा सकता है, आपको एक घटक को बदलने, विफलता को सत्यापित करने, और वास्तव में प्रक्रिया को ठीक करने की अनुमति देती है। मरम्मत क्षमता केवल एक इकाई को ठीक करना नहीं है—यह यह सुनिश्चित करना है कि आप यह सीख सकें कि यह पहली बार क्यों टूटा। यदि आप अपनी गलतियों को एपॉक्सी में दफनाते हैं, तो आप उन्हें दोहराने के लिए बाध्य हैं।