आप संभवतः किसी उत्पादन मंजिल पर खड़े हुए होंगे, ताजा बने पीसीबी के ट्रे को देखा होगा, और सोचा होगा कि वे बिल्कुल सही दिख रहे हैं। सोल्डर जॉइंट्स चमकीले और चमकदार थे। फिलेट्स IPC-A-610 क्लास 3 दृश्य मानदंडों को पूरा करते थे। गुणवत्ता प्रबंधक ने आपको एक रिपोर्ट भी दी थी जिसमें कहा गया था कि बैच ने सफाई परीक्षण पास कर लिया है। और फिर भी, तीन महीने बाद, वही बोर्ड फील्ड से मृत, अनियमित, या स्पेक शीट की अनुमति से तीन गुना तेजी से बैटरियां खत्म करते हुए वापस आ रहे हैं।

यह आधुनिक इलेक्ट्रॉनिक्स निर्माण का केंद्रीय विरोधाभास है: एक बोर्ड दृश्य रूप से निर्दोष और उद्योग मानकों के "अनुरूप" हो सकता है, फिर भी रासायनिक रूप से सड़ने के लिए नियत हो सकता है।

जब एक उच्च-विश्वसनीयता प्रणाली अस्थायी रूप से विफल होती है—ऐसे "नो फॉल्ट फाउंड" रिटर्न जो बेंच टेस्ट पर गायब हो जाते हैं लेकिन नमी वाले वातावरण में फिर से प्रकट होते हैं—तो दोषी शायद ही कभी टूटा हुआ ट्रेस या खराब चिप होता है। यह लगभग हमेशा अदृश्य होता है। यह बोर्ड के छायाओं में फंसा आयनिक संदूषण होता है, घटकों के नीचे जहां कोई मानव आंख या कैमरा नहीं देख सकता। आप पारंपरिक निर्माण दोष से लड़ नहीं रहे हैं। आप भौतिकी से लड़ रहे हैं। और यदि आपकी रणनीति दृश्य निरीक्षण या कुल सफाई औसतों पर निर्भर है, तो भौतिकी जीत जाएगी।

लीकेज का भौतिक विज्ञान

समझने के लिए कि ये विफलताएं क्यों होती हैं, आपको "साफ" को एक सौंदर्य गुण के रूप में सोचना बंद करना होगा और इसे एक विद्युत विनिर्देशन के रूप में सोचना शुरू करना होगा। फ्लक्स अवशेष, सोल्डरिंग प्रक्रिया का उपोत्पाद, केवल गंदगी नहीं है। यह एक रासायनिक कॉकटेल है जो सही परिस्थितियों में चालक बन जाता है।

तंत्र सरल और कठोर है। अधिकांश आधुनिक फ्लक्स "नो-क्लीन" के रूप में डिज़ाइन किए गए हैं, जिसका अर्थ है कि उनके अवशेष हानिरहित होने चाहिए। एक सूखे, जलवायु-नियंत्रित सर्वर कक्ष में, वे अक्सर होते हैं। लेकिन फ्लक्स अवशेष हाइज्रोस्कोपिक होते हैं; वे हवा से नमी अवशोषित करते हैं। जब आप उस नमी को अवशेष में मौजूद आयनिक लवणों के साथ मिलाते हैं और उस पर वोल्टेज बायस लगाते हैं, तो आप एक इलेक्ट्रोलाइटिक सेल बनाते हैं।

धारा रिसाव होती है। यह नैनो-एम्प रेंज में शुरू हो सकता है—कठोर शॉर्ट को ट्रिगर करने के लिए बहुत छोटा, लेकिन संवेदनशील सर्किट पर तबाही मचाने के लिए पर्याप्त। यदि आप एक IoT डिवाइस या मेडिकल इम्प्लांट डिजाइन कर रहे हैं, तो यही वह जगह है जहां आपकी पावर बजट खत्म हो जाती है। आप बैटरी विक्रेता को दोष दे सकते हैं क्योंकि आपका डिवाइस दो साल की बजाय छह महीने चला, लेकिन बैटरी ठीक थी। बोर्ड बस एक चालक फिल्म के माध्यम से परजीवी लोड खा रहा था, धीरे-धीरे सिस्टम को सूखा रहा था।

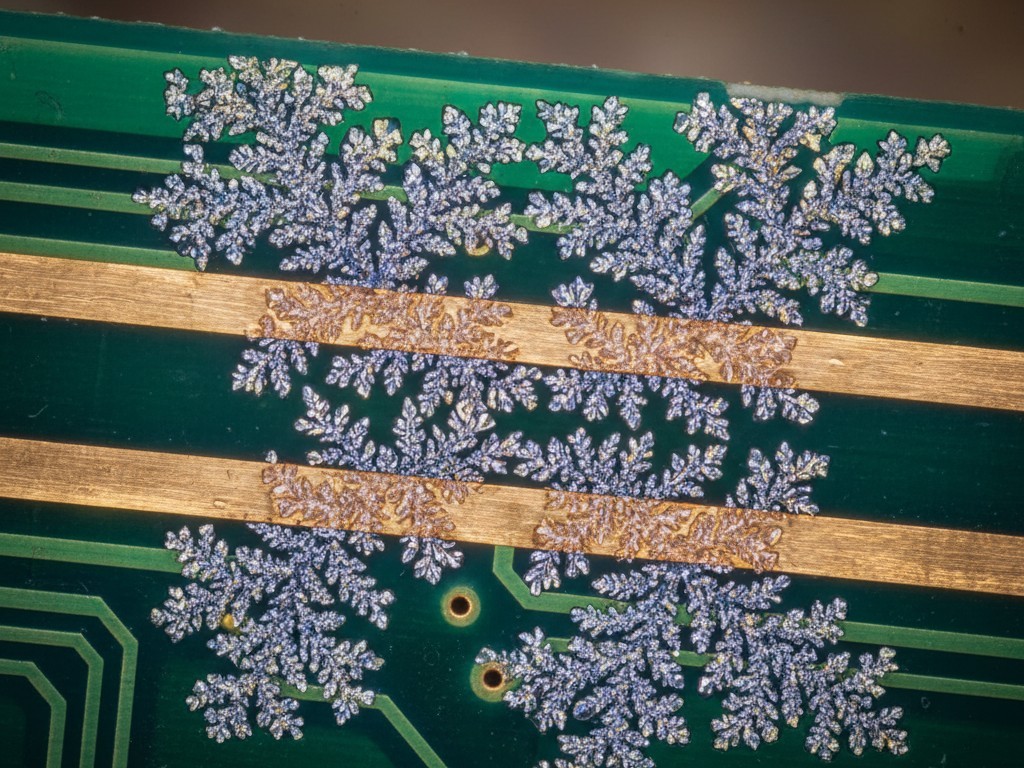

अधिक आक्रामक परिदृश्यों में, यह रिसाव इलेक्ट्रोकेमिकल माइग्रेशन में विकसित हो जाता है। धातु आयन एनोड पर घुल जाते हैं और कैथोड की ओर प्रवास करते हैं, फर्न जैसी संरचनाओं में प्लेटिंग करते हैं जिन्हें डेंड्राइट्स कहा जाता है। मैंने इन डेंड्राइट्स को उच्च-वोल्टेज सेंसरों के तहत कॉन्फॉर्मल कोटिंग के नीचे बढ़ते देखा है जो तेल रिग्स पर उपयोग होते हैं। इंजीनियरों ने सोचा था कि कोटिंग बोर्ड की रक्षा करेगी, लेकिन उन्होंने गंदे सतह पर कोटिंग की थी। कोटिंग ने नमी को बाहर नहीं किया; उसने बोर्ड के खिलाफ आयनिक संदूषकों को फंसा दिया, जिससे डेंड्राइटिक वृद्धि के लिए दबावयुक्त ग्रीनहाउस बन गया। अंततः, कोटिंग अलग हो गई, प्रतिक्रिया गैस छोड़ने पर बुलबुले बनने लगी, और सेंसर शॉर्ट हो गया। कोटिंग गंदे प्रक्रिया के लिए पट्टी नहीं है। यदि सतह पहले रासायनिक रूप से तटस्थ नहीं है, तो कोटिंग विफलता के लिए केवल एक बल गुणक है।

औसत का भ्रांतिपूर्ण विचार (क्यों ROSE मृत है)

दशकों तक, उद्योग ने इन समस्याओं को पकड़ने के लिए ROSE (Resistivity of Solvent Extract) परीक्षण पर भरोसा किया। आप बोर्ड को एक घोल में डुबोते हैं, प्रतिरोध में बदलाव मापते हैं, और एक संख्या प्राप्त करते हैं जो असेंबली की औसत सफाई को दर्शाती है। यदि यह NaCl समतुल्य 1.56 µg/cm² से कम है, तो आप पास हो जाते हैं।

यह विधि एक डायनासोर है। इसे थ्रू-होल तकनीक के लिए विकसित किया गया था जहां घटक बड़े थे, दूरी उदार थी, और सफाई तरल आसानी से पूरे सतह को धो सकता था। QFN (क्वाड फ्लैट नो-लीड्स) और 0201 पैसिव्स से भरे आधुनिक उच्च-घनत्व बोर्ड पर ROSE लागू करना उपयोगहीन से भी बदतर है; यह खतरनाक है।

ज्यामिति को देखें। ROSE परीक्षण बोर्ड की पूरी सतह क्षेत्र में संदूषण का औसत निकालता है। आपके पास लगभग हर जगह शून्य संदूषण वाला एक शुद्ध बोर्ड हो सकता है, लेकिन एक अकेले 48-पिन QFN के नीचे सक्रिय फ्लक्स का भारी संकेंद्रण हो सकता है। क्योंकि परीक्षण उस स्पाइक को पूरे बोर्ड में औसत करता है, अंतिम संख्या कम दिखती है। आपको रिपोर्ट पर "पास" मिलता है। इस बीच, वह QFN हैलाइड्स के पूल में बैठा है, पहले नमी वाले दिन के लिए शॉर्ट आउट होने का इंतजार कर रहा है।

मानक सीमाएँ अक्सर बहुत कम संवेदनशीलता के युग से ग्रैंडफादर की गई होती हैं। 1.0 µg/cm² का मान टोस्टर के लिए ठीक हो सकता है, लेकिन उच्च आवृत्तियों पर काम करने वाले ऑटोमोटिव रडार या माइक्रो-वोल्ट सिग्नल्स को महसूस करने वाले पेसमेकर के लिए यह विनाशकारी है। उच्च घनत्व डिज़ाइन को प्रमाणित करने के लिए बल्क औसत पर भरोसा करना ऐसा है जैसे अस्पताल के औसत तापमान को देखकर यह निर्धारित करना कि किसी एक मरीज को बुखार है या नहीं। यह स्थानीय वास्तविकता को छुपा देता है।

स्थानीय फोरेंसिक्स: एकमात्र सत्य

यदि आप स्थानीय स्तर पर संदूषण को माप नहीं सकते, तो आप अनुमान लगा रहे हैं। अल्ट्रा-लो लीक डिज़ाइनों में विश्वसनीयता सुनिश्चित करने के लिए, आपको बल्क औसत से स्थानीय फोरेंसिक्स की ओर बढ़ना होगा, जैसे C3 (क्रिटिकल क्लीनलिनेस कंट्रोल) या स्थानीय आयन क्रोमैटोग्राफी (IC) जैसे उपकरणों का उपयोग।

यह प्रक्रिया सर्जिकल है। पूरे बोर्ड को बाल्टी में धोने के बजाय, ये सिस्टम एक छोटे नोजल का उपयोग करते हैं जो एक विशिष्ट घटक—जैसे संदिग्ध QFN या BGAs के तंग समूह—पर सटीक मात्रा में निष्कर्षण द्रव छोड़ता है। द्रव वहीं बैठता है, पैड्स के बीच फंसे अवशेषों को घोलता है, और फिर वापस चूसा जाता है और विश्लेषण किया जाता है।

परिणाम अक्सर चौंकाने वाले होते हैं। मैंने उत्पादन लाइनों का ऑडिट किया है जहाँ बल्क ROSE परीक्षण ने आरामदायक 0.2 µg/cm² दिखाया, लेकिन पावर मैनेजमेंट IC पर स्थानीय निष्कर्षण ने सल्फेट और ब्रोमाइड के स्तर लगभग 15 µg/cm² दिखाए। यही असली सबूत है। यही विश्वसनीय उत्पाद और फील्ड रिकॉल के बीच का अंतर है।

आपको केवल वर्तमान ही नहीं, भविष्य को भी सत्यापित करना होता है। यहीं पर सतह इन्सुलेशन रेसिस्टेंस (SIR) परीक्षण आता है। SIR परीक्षण कूपन का उपयोग करता है जिनमें कंघी पैटर्न होते हैं जो आपके बोर्ड की ज्यामिति की नकल करते हैं। आप इन कूपनों को गर्मी, आर्द्रता, और वोल्टेज बायस के संपर्क में कई सप्ताह (अक्सर 500+ घंटे) तक रखते हैं। यदि प्रतिरोध गिरता है, तो आप जानते हैं कि आपकी प्रक्रिया—फ्लक्स, वॉश, और बेक—एक चालक पथ बना रही है।

इन परिणामों का विश्लेषण करते समय, आप सामान्य “गंदगी” की तलाश नहीं कर रहे हैं। आप विशिष्ट आयनों की तलाश कर रहे हैं। क्लोराइड्स और ब्रोमाइड्स आमतौर पर फ्लक्स एक्टिवेटर्स से आते हैं और ये आक्रामक हत्यारे होते हैं। सल्फेट्स अक्सर नल के पानी से धोने या कार्डबोर्ड पैकेजिंग से आते हैं। सोडियम मानव पसीने से आ सकता है। जानना यह कि बोर्ड पर है यह आपको बताता है कहाँ प्रक्रिया टूट गई।

पछतावे का रसायन विज्ञान

इसका समाधान अक्सर “नो-क्लीन” फ्लक्स के बारे में कठिन बातचीत की मांग करता है। मार्केटिंग शब्द “नो-क्लीन” इलेक्ट्रॉनिक्स इतिहास की सबसे सफल धोखाधड़ी में से एक है। इसका मतलब है “इसे वैसे ही छोड़ दो और यह ठीक रहेगा।” एक अधिक सटीक नाम होगा “कम अवशेष, उच्च जोखिम।”

उपभोक्ता खिलौनों या सूखे वातावरण में मानक डिजिटल लॉजिक के लिए, “नो-क्लीन” पूरी तरह से पर्याप्त है। लेकिन उच्च विश्वसनीयता, कम रिसाव सर्किट के लिए, वह अवशेष एक जिम्मेदारी है। समस्या यह है कि आप “नो-क्लीन” बोर्ड को केवल पानी से धो नहीं सकते। ये रेज़िन पानी में घुलनशील नहीं होते। यदि आप इन्हें शुद्ध DI पानी से धोते हैं, तो आप अक्सर इन्हें हटा नहीं पाते; आप केवल वाहक को आंशिक रूप से घोलते हैं और एक सफेद, चालक कीचड़ छोड़ देते हैं जो मूल अवशेष से कहीं बदतर होता है।

एक आधुनिक बोर्ड को साफ करने के लिए, आपको रसायन विज्ञान की आवश्यकता होती है। आपको सैपोनिफायर्स चाहिए—इंजीनियर्ड क्लीनिंग एजेंट जो फ्लक्स अवशेष के साथ प्रतिक्रिया करते हैं ताकि वह पानी में घुलनशील बन जाए, जिससे इसे उन कम स्टैंडऑफ कंपोनेंट्स के नीचे से धोया जा सके। आपको ज्यामिति जाल से लड़ना होगा। यदि किसी कंपोनेंट की स्टैंडऑफ ऊंचाई 25 माइक्रोन है, तो उच्च सतही तनाव (72 डाइन) वाला पानी उस अंतराल में प्रवेश करने के लिए संघर्ष करेगा। आपको कम सतही तनाव वाला क्लीनिंग फ्लूइड और एक वॉश प्रक्रिया की आवश्यकता है जो यांत्रिक ऊर्जा (स्प्रे या अल्ट्रासोनिक्स) जोड़ती है ताकि फ्लूइड को अंदर धकेला जा सके और, महत्वपूर्ण रूप से, कचरे को बाहर खींचा जा सके।

विभरोधनीयता एक विकल्प है

हमेशा कमरे में एक आवाज़ होती है जो इसके खिलाफ तर्क देती है। वे कहेंगे कि स्थानीय परीक्षण बहुत धीमा है, या सैपोनिफायर्स के साथ धोने का चक्र जोड़ना बहुत महंगा है। वे गणना गलत कर रहे हैं।

वे द्रव और मशीन समय की लागत की गणना कर रहे हैं। वे उस प्रतिष्ठा हानि की लागत को नजरअंदाज कर रहे हैं जब आपका प्रमुख उत्पाद उष्णकटिबंधीय क्षेत्रों में विफल होता है। वे उस लागत को नजरअंदाज कर रहे हैं जब इंजीनियरों को ग्राहक साइट पर भेजना पड़ता है ताकि एक “भूतिया” त्रुटि का समाधान किया जा सके जो एसी चालू होने पर गायब हो जाती है। भौतिकी आपके उत्पादन कार्यक्रम के साथ समझौता नहीं करती। यदि आप बोर्ड पर आयन छोड़ देते हैं, और उन्हें एक पथ और बायस देते हैं, तो वे हिलेंगे। आपके पास केवल यह विकल्प है कि आप उन्हें बोर्ड के कारखाना छोड़ने से पहले हटा दें, या उन्हें ग्राहक के हाथों में उत्पाद को नष्ट करने दें।