इलेक्ट्रिक वाहनों, ऊर्जा भंडारण, और औद्योगिक शक्ति इलेक्ट्रॉनिक्स में 800 V आर्किटेक्चर का कदम स्पष्ट लाभ लाता है जिसमें दक्षता में वृद्धि और वर्तमान में कमी आती है। लेकिन इन लाभों का सामना एक कड़े प्रतिबंध से होता है: विद्युत पृथक्करण। 800 V पर आवश्यक पृथक्करण दूरी आसानी से कम वोल्टेज डिजाइनों की तुलना में सतह क्षेत्र को दोगुना या तीन गुना कर सकती है। जिन उत्पादों का आकार लागत, थर्मल प्रदर्शन, और बाजार व्यवहार्यता तय करता है, उनके लिए यह कोई छोटी समस्या नहीं है। यह एक डिज़ाइन संकट है।

क्रिपेज और क्लियरेंस उच्च-वोल्टेज PCB लेआउट को नियंत्रित करने वाले गैर-परिवर्तनीय दूरी नियम हैं। सुरक्षा मानकों द्वारा आवश्यक, दोनों दूरी वोल्टेज के साथ बढ़ती हैं और उन्हें एक साथ पूरा करना चाहिए। चुनौती सैद्धांतिक नहीं है। एक 800 V बोर्ड में 4 मिमी से अधिक दूरी और 6 मिमी से अधिक क्रिपेज पथ की आवश्यकता हो सकती है, जो इतनी तेजी से क्षेत्र का उपयोग करता है कि सरल लेआउट प्रथाओं के साथ कॉम्पैक्ट फॉर्म फैक्टर लगभग असंभव हो जाते हैं।

समाधान एकल तरकीब नहीं है। यह स्लॉटिंग के माध्यम से यांत्रिक हस्तक्षेप, सबस्ट्रेट और मास्क चयन में सामग्री विज्ञान, कनफॉर्मल कोटिंग्स के साथ रासायनिक मजबूती, और कठोर लेआउट अनुशासन का संयोजन है। हर तरीका दूरी की समस्या के विभिन्न आयामों को लक्षित करता है। साथ में, ये 800 V डिजाइनों को सुरक्षा मानकों को पूरा करने में सक्षम बनाते हैं बिना कि वे व्यावसायिक रूप से अनुपयुक्त बनें।

क्रिपेज बनाम क्लिअरेंस: दो विफलताएं, दो रक्षा

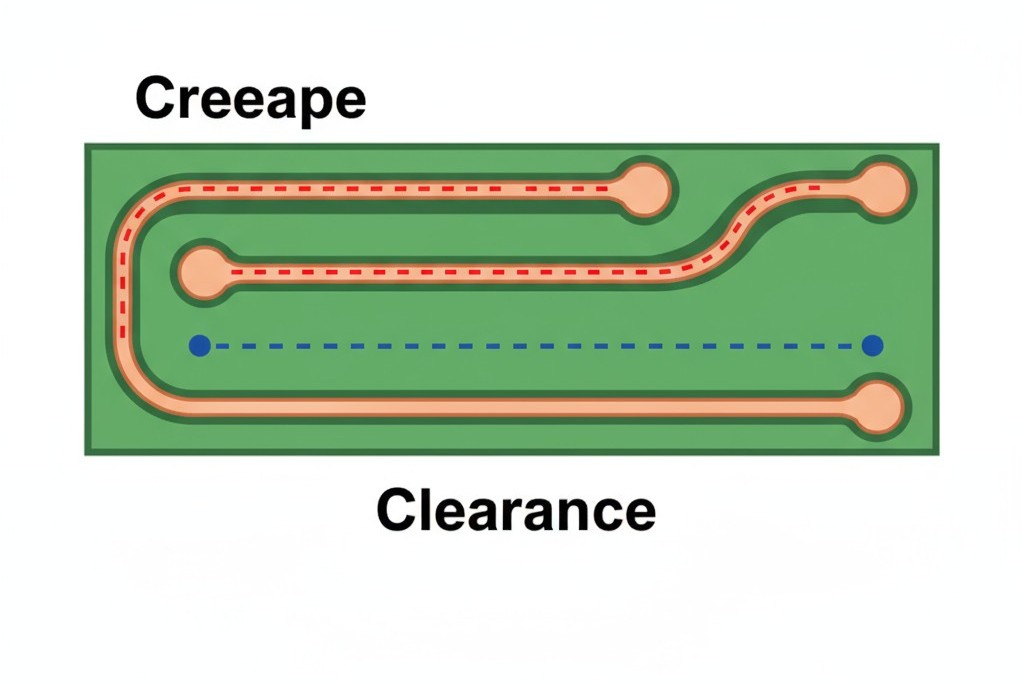

क्रिपेज वह सबसे छोटी दूरी है जो दो संचालकों के बीच होती है, जो एक इंसुलेटिंग सामग्री की सतह के साथ मापी जाती है—एक शुद्ध सतह घटना। पीसीबी पर दो बिंदुओं के बीच लागू वोल्टेज इंसुलेटर के साथ एक संधारित्रकीय मार्ग बनाने का प्रयास करता है, सामान्यतः सोल्डर मास्क या बेयर सबस्ट्रेट। यदि संदूषण, नमी, या क्षरण उस सतह पर फिल्म बनाते हैं, तो करंट ट्रैकिंग कहलाने वाली प्रक्रिया में प्रवाहित हो सकता है। यह करंट सामग्री को कार्बन बनाने, एक बढ़ती हुई संधारित्रकीय मार्ग बनाने, और अंततः पूर्ण टूटफोड़ होने तक जारी रहता है। क्रिपेज दूरी ट्रैकिंग के विरुद्ध रक्षा है।

विपरीत रूप से, क्लियरेंस वह सबसे छोटी दूरी है जो दो संचालकों के बीच हवा के माध्यम से मापी जाती है—एक आयतनात्मक। हवा एक अच्छा इंसुलेटर है, लेकिन केवल एक सीमा तक। जब वोल्टेज एयर गैप की डायलेक्ट्रिक ताकत से अधिक हो जाती है, तो हवा आयनों में बदल जाती है और एक आर्क का निर्माण होता है। यह विफलता तुरंत और विनाशकारी है। क्लियरेंस दूरी आर्किंग के विरुद्ध रक्षा है।

एक डिज़ाइन एक को संतुष्ट कर सकता है और दूसरे में विफल हो सकता है। एक बोर्ड हवा के माध्यम से पर्याप्त क्लियरेंस प्राप्त कर सकता है, फिर भी क्रिपेज पर विफल हो सकता है क्योंकि संदूषित सोल्डर मास्क करंट के लिए आसान मार्ग प्रदान करता है। इसके विपरीत, एक साफ-सुथरा बोर्ड पर्याप्त क्रिपेज दूरी रख सकता है, लेकिन क्लियरेंस पर विफल हो सकता है क्योंकि एक ऊंचा घटक सीधे हवा के रास्ते में बाधा डालता है, जिससे छोटी गैप के माध्यम से आर्क बनना पड़ता है। दोनों को स्वतंत्र रूप से इंजीनियरिंग करनी चाहिए। यह दोनों आवश्यकताएं 800 V पर आकार की समस्या का मूल हैं, जहां दोनों दूरी बड़ी हैं और दोनों में से बड़ी दूरी हर आयाम में पूरी करनी पड़ती है।

वोल्टेज और पर्यावरण कैसे दूरी तय करते हैं

वोल्टेज आवश्यक पृथक्करण तय करता है, लेकिन संबंध न तो रैखिक है और न ही सरल। यह सुरक्षा मानकों जैसे IEC 60950-1 और IEC 61010-1 में संहिताबद्ध है, जो कार्य वोल्टेज को न्यूनतम क्लियरेंस और क्रेपेज के मानचित्रण के लिए टेबल प्रदान करते हैं। ये टेबल विफलता विश्लेषण के दशकों के परिणाम हैं और प्रमाणित उत्पादों के लिए विधायिक रूप से बाध्यकारी हैं।

क्लियरेंस पासचेन के नियम द्वारा नियंत्रित है, जो गैस के टूटने वाले वोल्टेज को दबाव और दूरी के आधार पर दर्शाता है। मानक दबाव पर हवा के लिए, टूटने वाला क्षेत्र लगभग 3 kV प्रति मिमी है, लेकिन यह सिर्फ एक मार्गदर्शिका है। मानक सुरक्षा कारकों को जोड़ते हैं और ट्रांजिएंट वोल्टेज स्पाइक्स का हिसाब रखते हैं जो नाममात्र कार्य वोल्टेज से कई गुना हो सकते हैं। एक 800 V डीसी प्रणाली के लिए, ओवरवोल्टेज श्रेणी II के तहत, आवश्यक मूल क्लियरेंस लगभग 4 मिमी या अधिक हो सकती है। यह आवश्यकता ऊंचाई पर बढ़ती है, जहां कम वायु दबाव हवा की डायलेक्ट्रिक ताकत को कम कर देता है।

क्रिपेज सामग्री क्षरण के विरुद्ध संघर्ष है। हवा के विपरीत, ठोस इंसुलेशन समय के साथ टूट जाता है जब इसे विद्युत क्षेत्रों, नमी, और संदूषण के संपर्क में लाया जाता है। मुख्य मीट्रिक तुलनात्मक ट्रैकिंग इंडेक्स (CTI) है, जो वोल्ट में मापा जाता है और इसकी क्षमता को ट्रैकिंग के प्रति प्रतिरोध दिखाता है। सामग्री को उनके CTI मान (I, II, IIIa, IIIb) के अनुसार समूहित किया जाता है, और मानकों को कम CTI वाली सामग्री के लिए लंबी क्रिपेज दूरी की आवश्यकता होती है।

मानकों का डिकोडिंग: CTI, प्रदूषण, और ओवरवोल्टेज

मानकों में डिज़ाइनरों से अपनी प्रणाली को कई कारकों के आधार पर वर्गीकृत करने को कहा गया है। आवश्यक क्रेपेज़ और क्लियरेंस दूरी काम वोल्टेज, ओवरवोल्टेज श्रेणी, प्रदूषण की डिग्री, और सामग्री समूह के इंटरसेक्शन से उत्पन्न होती है।

प्रदूषण डिग्री कार्यशील वातावरण का वर्गीकरण करता है। डिग्री 1 सील्ड, स्वच्छ वातावरण है। डिग्री 2, जो सबसे सामान्य है, सामान्य इनडोर परिस्थितियों को मानता है जिसमें कभी-कभार गैर-चालक धूल या संघनन हो सकता है। डिग्री 3 औद्योगिक वातावरणों के लिए लागू होती है जिसमें चालक संदूषण या सतत नमी हो। उच्च प्रदूषण डिग्रियों को अधिक क्रेपेज़ आवश्यकता होती है।

सामग्री समूह इन्सुलेटिंग सतह के CTI का वर्गीकरण करता है। समूह I (CTI ≥ 600 V) सबसे अच्छा ट्रैकिंग प्रतिरोध प्रदान करता है, जबकि समूह IIIb (CTI 100-174 V) सबसे खराब। मानक FR-4 सोल्डर मास्क आमतौर पर समूह IIIa (175-250 V) में आता है, जिससे महत्वपूर्ण क्रेपेज़ दूरी की आवश्यकता होती है। जब किसी चालक संदूषण के कारण एक कम-CTI सतह पर चिपक जाता है, तो रिसाव करंट प्रवाहित होता है और सामग्री को गर्म करता है, जिससे कार्बोनाइजेशन होती है। यह कार्बोनाइज्ड पथ अधिक चालक हो जाता है, जिससे अधिक करंट प्रवाहित होता है, और समय के साथ यह स्वयं-सुदृढ़ प्रक्रिया में एक स्थायी ट्रैक का निर्माण करता है। उच्च-CTI सामग्री इस प्रारंभिक टूटफूट का विरोध करती है।

एक 800 V डीसी डिज़ाइन के लिए एक सामान्य इनडोर वातावरण (ओवरवोल्टेज श्रेणी II, प्रदूषण डिग्री 2) में मानक सोल्डर मास्क (सामग्री समूह IIIa) का उपयोग करते हुए, मानक 6.4 मिमी या उससे अधिक क्रेपेज़ निर्दिष्ट कर सकते हैं। ये न्यूनतम हैं, लक्ष्यों नहीं। रूढ़िवादी डिज़ाइन अतिरिक्त 20-30% मार्जिन जोड़ते हैं, जिससे आवश्यक स्थान और अधिक बढ़ जाता है।

800 V पर फॉर्म फैक्टर क्राइसिस

एक 800 V सिस्टम क्षमाशील वातावरण नहीं है। सामान्य परिस्थितियों में, एक अभियांत्रिक न्यूनतम लगभग 4 मिमी क्लियरेंस और 6.4 मिमी क्रेपेज़ का सामना करता है। ये कॉम्पैक्ट पावर इलेक्ट्रॉनिक्स की दुनिया में अत्यंत दूरियां हैं। एक बोर्ड जिसमें दस उच्च वोल्टेज ट्रेस समानांतर में रूट किए गए हैं, प्रत्येक को 6.4 मिमी क्रेपेज़ की आवश्यकता होती है, तो अकेले स्थान की खपत 64 मिमी होती है—ट्रेस की चौड़ाई या घटक स्थान के हिसाब से पहले।

100×100 मिमी कवर के अंदर फिट होने वाले पावर मॉड्यूल के लिए, आधे से अधिक क्षेत्र को खाली स्थान बनाने की अनुमति देना संभव नहीं है। समस्या जटिलता के साथ और बढ़ती है। तीन-फेज इनवर्टर में कम से कम छह अलग उच्च-वोल्टेज नेट होते हैं, और संयोजक स्थान आवश्यकताएँ मशीनी या तापीय सीमा से परे बोर्ड आयामों को बाध्य कर सकती हैं।

उत्पाद शक्ति घनत्व पर प्रतिस्पर्धा करते हैं, जो मात्रा द्वारा सीमित है। जो बोर्ड प्रतियोगी से दोगुना बड़ा है, उसे एक बड़ा वॉरपेेस, अधिक कूलिंग, और उच्च सामग्री लागत की आवश्यकता होती है। इसलिए, चुनौती है कि डिज़ाइन को सबसे छोटे संभव क्षेत्र में संकुचित किया जाए, जबकि पूर्ण अनुपालन बनाए रखा जाए। इसके लिए आवश्यक है कि भौतिक आयाम बढ़ाए बिना प्रभावी दूरी बढ़ाई जाए।

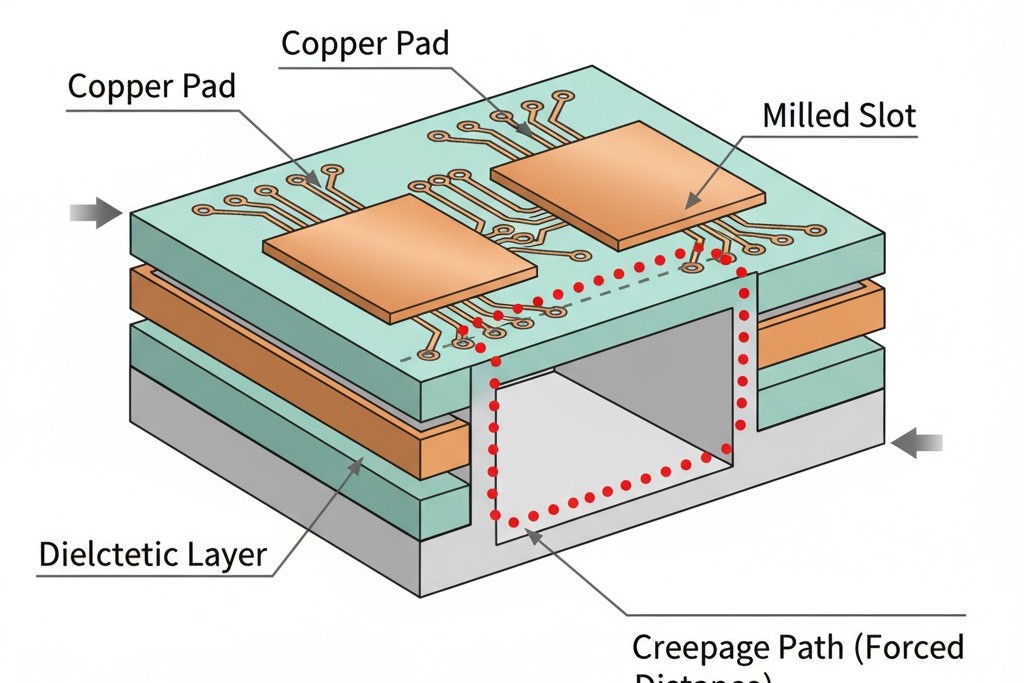

स्लॉट्स और V-ग्रोव्स के साथ क्रिपेज का विस्तार

PCB के माध्यम से स्लॉट मिलाकर, एक इंजीनियर सतह करंट को बाधा के चारों ओर एक लंबा रास्ता तय करने के लिए मजबूर कर सकता है। स्लॉट दो कंडक्टर के बीच की सीधे दूरी को नहीं बदलता, लेकिन यह काफी हद तक सतह दूरी बढ़ाता है जिसे करंट को यात्रा करनी पड़ती है। चूंकि क्रेपेज़ को सबसे छोटी सतह मार्ग के रूप में परिभाषित किया गया है, एक अच्छी तरह से स्थानिक स्लॉट सीधे मार्ग को समाप्त कर देता है।

मान लीजिए दो पैड 3 मिमी से अलग हैं। बिना स्लॉट के, क्रेपेज़ 3 मिमी है। उनके बीच 1 मिमी चौड़ा और 3 मिमी गहरा स्लॉट रूट करने पर, क्रेपेज़ पथ अब स्लॉट की एक दीवार के नीचे से गुजरता है, नीचे की तरफ पार करता है, और दूसरी तरफ ऊपर उठता है। नई पथ लंबाई लगभग 7 मिमी है। भौतिक अलगाव अपरिवर्तित है, लेकिन प्रभावी क्रेपेज़ से दोनों गुना अधिक है।

इसके लिए, स्लॉट इतना गहरा होना चाहिए कि सतह मार्ग को पूरा रूप से बाधित कर सके, सोल्डर मास्क और किसी भी सतह तांबे को काट कर। अधिकांश निर्माता 0.5 मिमी चौड़ा स्लॉट एक व्यावहारिक न्यूनतम है। हालांकि, स्लॉट केवल क्रेपेज़ का समाधान है। ये क्लियरेंस नहीं बढ़ाते, और कुछ मामलों में, ये कम भी हो सकते हैं यदि ऊंचा घटक शरीर स्लॉट के माध्यम से हवा में एक नया, छोटा मार्ग बनाता है। क्लियरेंस सीमित डिज़ाइन को कोई लाभ नहीं होगा।

सामग्री का आधार: हाई-CTI सबस्ट्रेट का चयन

इन्सुलेटिंग सामग्री का चयन एक कॉम्पैक्ट उच्च-वोल्टेज डिज़ाइन की नींव है। मानक FR-4 लेमिनेट की CTI इसे सामग्री समूह IIIb (100-175 V) में रखती है, जो सबसे खराब श्रेणी है। मानक सोल्डर मास्क सामान्यतः थोड़ा बेहतर होता है, जो कि समूह IIIa (175-250 V) में आता है। ये अधिकांश निर्माता के लिए डिफ़ॉल्ट सामग्री हैं, और ये सबसे लंबी क्रेपेज़ दूरी की मांग करते हैं।

उच्च-CTI सामग्री में स्विच करने से आवश्यक क्रिपेज में कटौती हो सकती है। एक कंडक्टर युग्म जिसे ग्रुप IIIb सतह पर 8 मिमी क्रिपेज की आवश्यकता होती है, उसे शायद केवल 4 मिमी की आवश्यकता होती है ग्रुप I सतह पर (CTI ≥ 600 V)। इसका कारण है कि हवा स्वयं एक ग्रुप I इंसुलेटर है। यह एक अवसर पैदा करता है: स्लॉट या रोडिंग ट्रेस का उपयोग करके बोर्ड के किनारे तक, एक डिज़ाइनर कम-CTI सतह मार्ग को उच्च-CTI वायु मार्ग के साथ बदल सकता है, अक्सर आवश्यक दूरी को कम कर सकता है।

उच्च-CTI सोल्डर मास्क (400-600 V) और लैमिनेट्स मौजूद हैं, लेकिन ये प्रीमियम सामग्री हैं। डिज़ाइनर को बोर्ड के आकार में कमी को बढ़ी हुई निर्माण लागत के विरुद्ध तौलना चाहिए। सतर्क दृष्टिकोण यह है कि पहले मानक ग्रुप IIIa सामग्री के लिए डिज़ाइन करें। यदि लेआउट असंभव हो, तो उच्च-CTI मास्क में अपग्रेड करना जरूरी हो जाता है, न कि केवल अनुकूलन।

कनफॉर्म कोटिंग: रासायनिक समाधान

जब भौतिक दूरी समाप्त हो जाएगी, तो एक रासायनिक समाधान शेष रहता है: संरेखण कोटिंग। यह पतली, insulating polymer परत assembled PCB पर लागू की जाती है, जो इसकी टोपोग्राफी के अनुरूप है। सही तरीके से लागू कोटिंग एक मजबूत insulating बाधा के रूप में कार्य करता है, जो क्रिपेज और क्लियरेंस दोनों में मानक-पालन में कमी की अनुमति देता है। उच्च डाइलेक्ट्रिक शक्ति वाली कोटिंग आवश्यक क्रिपेज को 50% या उससे अधिक तक कम कर सकती है।

हालांकि, मानक सख्त आवश्यकताएँ impose करते हैं। कोटिंग को वोल्टेज और पर्यावरण के लिए रेट किया जाना चाहिए, बिना voids या pinholes के समान रूप से लागू किया जाना चाहिए, और उत्पाद की जीवनकाल में स्थिर रहना चाहिए। सामान्य सामग्री में ऐक्र्रिलिक, यूरिथेन, और सिलिकॉन शामिल हैं, जबकि वाष्प-डिपोज़िट पारलेन सर्वोत्तम लेकिन सबसे महंगी कवरेज प्रदान करता है।

खतरा असमान अनुप्रयोग का है। खामियाँ, पिनहोल्स, या महीन स्पॉट कमजोर बिंदु बनाते हैं जहां ट्रैकिंग शुरू हो सकती है। इसी कारण, संरेखण कोटिंग पर निर्भर डिज़ाइनों को कड़ी प्रक्रिया नियंत्रण और निरीक्षण का समर्थन करना चाहिए। कोटिंग अच्छी लेआउट का विकल्प नहीं है; यह अनुकूलन सक्षम करने वाला एक संवर्द्धन है।

लेआउट और मान्यकरण: अंतिम अनुशासन

ये तकनीकें कठोर लेआउट अनुशासन के बिना बेकार हैं। उच्च-वोल्टेज डिज़ाइन यह मांग करता है कि स्पेसिंग नियमों को प्रारंभ से ही मौलिक बाधाओं के रूप में माना जाए।

यह अनुशासन थर्मल प्रबंधन तक भी extend करता है। एक 800 V बोर्ड टन अम्पीयर ले जा सकता है, और परिणामस्वरूप प्रतिरोधक हीटिंग के कारण चौड़े ट्रेस की आवश्यकता होती है, अक्सर भारी कूपर (2-4 oz) का उपयोग किया जाता है। एक ट्रेस जो 20 A लेता है उसे तापमान वृद्धि को नियंत्रित रखने के लिए संभवतः 5-8 मिमी चौड़ा होना चाहिए। यह चौड़ाई रियल एस्टेट का उपयोग करती है और सीधे क्लियरेंस की आवश्यकता से प्रतिस्पर्धा करती है। उच्च-करंट ट्रेस के बीच की खाई दोहरे उद्देश्य सेवा करती है: यह विद्युत पृथक्करण और थर्मल पृथक्करण प्रदान करती है।

ईडीए सॉफ़्टवेयर में डिज़ाइन नियम चेक (DRCs) आवश्यक हैं ताकि उच्च-वोल्टेज नेट के चारों ओर keepout क्षेत्रों को लागू किया जा सके। इन नियमों को परियोजना के विशिष्ट मानकों, वोल्टेज, प्रदूषण स्तर, और सामग्री समूह के आधार पर मैनुअल रूप से कॉन्फ़िगर करना चाहिए। महत्वपूर्ण यह है कि अधिकांश उपकरण रेखा-देखाई क्लियरेंस को ठीक से मापते हैं, परन्तु वे स्लॉट के चारों ओर क्रिपेज के वास्तविक सतह मार्ग की गणना नहीं कर सकते। इन महत्वपूर्ण मार्गों की पुष्टि मैनुअल रूप से करनी चाहिए।

अंत में, मान्यकरण चक्र को पूरा करता है। यह निर्मित बोर्डों की भौतिक निरीक्षण से शुरू होता है कि स्लॉट साफ हैं और कोटिंग समान हैं। सबसे महत्वपूर्ण अनुप्रयोगों के लिए, आंशिक डिस्चार्ज (PD) परीक्षण अधिक आश्वासन प्रदान करता है। PD परीक्षण उच्च वोल्टेज लागू करता है और संवेदी डिटेक्टर का उपयोग करता है ताकि स्थानीय विद्युत निर्वहन का पता लगाया जा सके — इन्सुलेशन विफलता के अग्रदूत। एक डिज़ाइन जो PD परीक्षण पास करता है, उसने मजबूत सुरक्षा मार्जिन का प्रदर्शन किया है, जिससे डिज़ाइन संकट को एक स्वीकृत, विश्वसनीय उत्पाद में परिवर्तित कर दिया जाता है।