आधुनिक इलेक्ट्रॉनिक्स असेम्बली में गुणवत्ता आश्वासन का आधार ऑटोमेटेड ऑप्टिकल निरीक्षण (AOI) है। हालांकि, इसकी श्रेष्ठता एक नाजुक धारणा पर टिकी है: कि कैमरा वह देख सकता है जिसे उसे निर्णय लेने की आवश्यकता है। जब डिज़ाइन प्रवृत्तियाँ ऑप्टिकल भौतिकी से टकराती हैं, तो वह धारणा बिखर जाती है। मैट-ब्लैक सोल्डर मास्क, जो उनके चिकने दिखावे के लिए prized हैं, उस प्रकाश को अवशोषित कर लेते हैं जिसकी contrast के लिए AOI सिस्टम को आवश्यकता है। साथ ही, पासिव कंपोनेंट्स की अनवरत न्यूनतम आकारकरण ने 01005 भागों को उस सीमा तक धकेल दिया है जहाँ उच्च-रिज़ॉल्यूशन कैमरे भी विश्वसनीय रूप से निर्धारित कर सकते हैं। परिणाम एक गुणवत्ता नियंत्रण संकट है, जिसे झूठे सकारात्मक निर्णय कहते हैं जो अच्छे बोर्ड्स को रद्द कर देते हैं और झूठे नकारात्मक निर्णय जो दोषों को मैदान में escapar करने देते हैं।

सामान्य प्रवृत्ति यह है कि AOI सिस्टम को अधिक आक्रामक रूप से ट्यून किया जाए—सीमाएँ बढ़ाना, प्रकाश व्यवस्था कोणों को समायोजित करना। यह प्रतिक्रिया मूल रूप से समस्या को गलत समझती है। मामला calibration का नहीं है; यह भौतिकी का मामला है। एक अंधा मास्क केवल अधिक प्रकाश को परावर्तित नहीं करता है ताकि एक एल्गोरिदम को एक पैड और ट्रेस को अलग करने के लिए ग्रेस्केल ग्रेडिएंट बनाने के लिए। एक 01005 रेसिस्टर बहुत कम पिक्सेल का उपयोग करता है ताकि विश्वसनीय किनारा पता लगाया जा सके। कोई भी सॉफ्टवेयर ट्वीकिंग वहां कोई संकेत नहीं निकाल सकता है। समाधान यह है कि निरीक्षण विधियों को अपनाया जाए जो पूरी तरह से ऑप्टिकल कांट्रास्ट समस्या को छोड़ दें: 3D सोल्डर पेस्ट इंस्पेक्शन, जो टोपोलॉजी को मापता है न कि परावर्तन को, और स्वचालित एक्स-रे निरीक्षण, जो असेंबली के अंदर जाकर छुपे सोल्डर जॉइंट्स को दिखाता है। उनके लिए जो डार्क कॉस्मेटिक्स या अल्ट्रा-फाइन-पिच डेंसिटी के साथ प्रतिबद्ध हैं, एक मल्टी-मेथड निरीक्षण रणनीति कोई वर्धित नहीं है। यह आवश्यक है।

ऑप्टिकल कांट्रास्ट समस्या: अंधे मास्क और छोटे पासिव्स क्यों AOI तोड़ते हैं

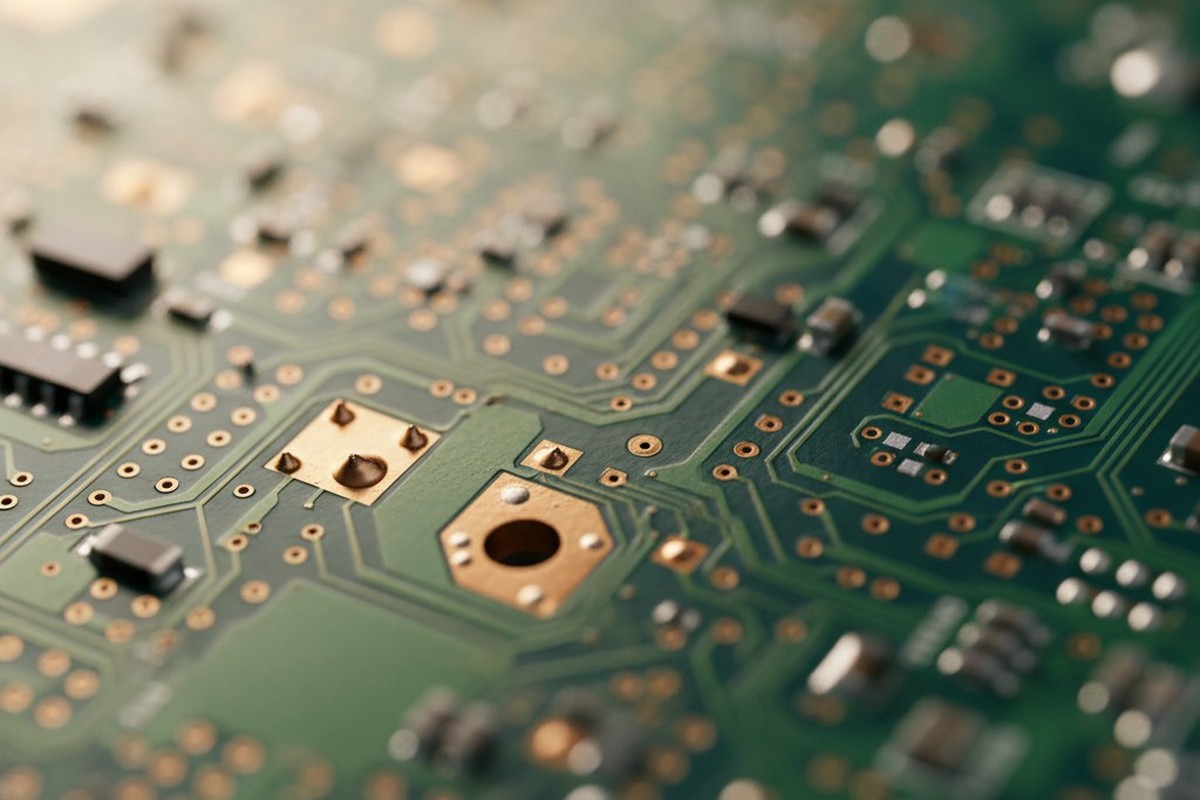

स्वचालित ऑप्टिकल निरीक्षण ग्रेस्केल तीव्रता में भिन्नताओं का विश्लेषण करके काम करता है। सिस्टम मजबूत दृश्य विपरीतता पर फलता-फूलता है—चमकदार सोल्डर हरित मास्क के खिलाफ, काले कंपोनेंट बॉडी सफेद सिल्कस्क्रीन के खिलाफ। जब वह विपरीतता टूट जाती है, तो एल्गोरिदम अपना संदर्भ फ्रम खो देता है। दो सबसे सामान्य अपराधी, मैट-ब्लैक सोल्डर मास्क और 01005 पासिव कंपोनेंट्स, प्रत्येक अपनी अलग लेकिन समान रूप से विघटनकारी चुनौती प्रस्तुत करते हैं।

मैट-ब्लैक मास्क और प्रकाश अवशोषण बाधा

मैट-ब्लैक सोल्डर मास्क की सौंदर्य अपील ने उन्हें उच्च श्रेणी की उपभोक्ता इलेक्ट्रॉनिक्स में मानक बना दिया है, लेकिन उनके ऑप्टिकल गुणधर्म प्रतिबिंबित प्रकाश निरीक्षण के लिए एक शत्रुतापूर्ण वातावरण बनाते हैं। एक काला मास्क अधिकांश प्रेरित प्रकाश को निगल लेता है और परावर्तित नहीं करता। थोड़ा प्रकाश भी जो वापस आता है, वह मैट बनावट के कारण फैल जाता है, जो कि कैमरों को पैड एजेस और ट्रेस सीमाओं को पहचानने के लिए आवश्यक तीखे हाईलाइट्स को समाप्त कर देता है। परिणामी छवि एक कम कंट्रास्ट वाली वाश है जहां सोल्डर जॉइंट्स, कॉपर पैड्स, और आस-पास का मास्क एक संकीर्ण ग्रे बैंड में मिल जाते हैं।

AOI एल्गोरिद्म तेज संक्रमणों पर निर्भर करते हैं पिक्सेल तीव्रता में ताकि किनारा पता लगाया जाए। जब एक काले मास्क पर फिललेट केवल मामूली अधिक प्रकाश परावर्तित करता है, तो ग्रेडिएंट इतनी কম होती है कि सिस्टम विश्वासयोग्य निर्णय नहीं ले सकता। यह दो खराब विकल्पों के बीच चयन करने के लिए मजबूर करता है: सेंसिटिविटी बढ़ाना और झूठी दोषों को चिह्नित करना, या इसे कम करना और असली समस्याओं को चूक जाना जैसे सोल्डर ब्रिज या अपर्याप्त वेटिंग। एक उत्पादन वातावरण में जहां उपज और गुणवत्ता को आधार बिंदुओं में मापा जाता है, दोनों कोई स्वीकार्य विकल्प नहीं हैं।

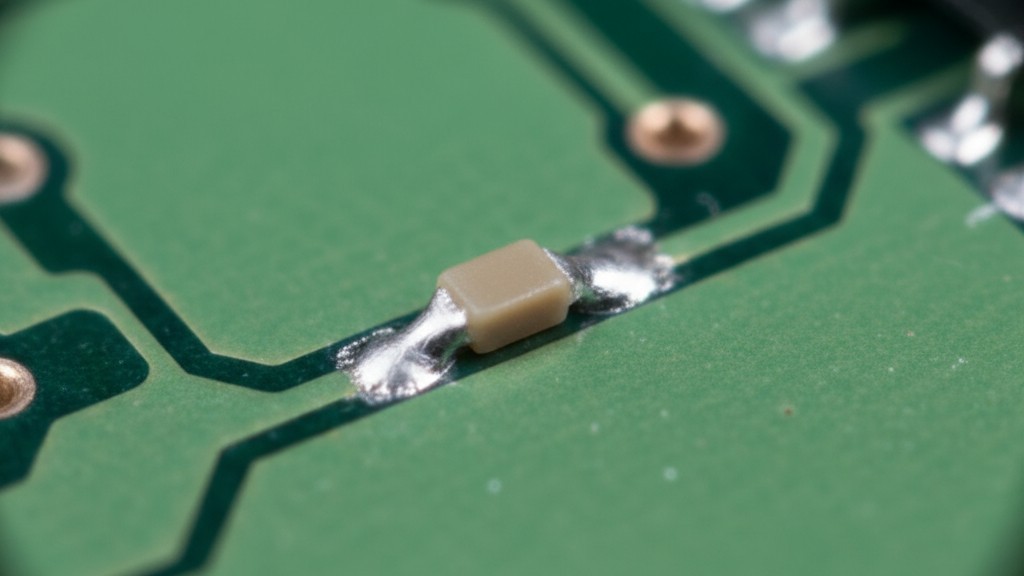

01005 कंपोनेंट्स रिजोल्यूशन थ्रेशोल्ड पर

01005 निष्क्रिय घटक मात्र 0.4 बाय 0.2 मिलीमीटर का मापता है, इतना छोटा पैरचमाप कि यह मानक AOI कैमरों की स्थानिक संकल्पना को चुनौती देता है। सामान्य कार्य दूरी पर, एक 01005 घटक प्रत्येक आयाम में दस से कम पिक्सेल का कब्जा कर सकता है—जो मजबूत आकृति विश्लेषण के लिए आवश्यक सीमा से बहुत नीचे है। धार पहचान एल्गोरिदम को यह निर्धारित करने के लिए स्पष्ट सीमा की जरूरत होती है कि क्या कोई घटक मौजूद है, सही दिशा में है, और केंद्रित है। जब संपूर्ण भाग केवल कुछ पिक्सेल में फैला होता है, तो सिग्नल-टू-शोर अनुपात गिर जाता है।

इसके विपरीत, कंट्रास्ट की समस्या है। 01005 प्रतिरोधक और कैपेसिटर अक्सर काले या गहरे भूरे होते हैं, जो काले मास्क के मुकाबले न्यूनतम तीव्रता भिन्नता प्रदान करते हैं। इस घटक का छोटे आकार का अर्थ है कि प्रकाश में किसी भी हल्की भिन्नता इसके कुछ परावर्तक पिक्सेल को पहचानने की सीमा से नीचे खींच सकती है या आस-पास के सिल्कस्क्रीन या ट्रेस से शोर में डूबा सकती है। कैमरा अब एक विशिष्ट वस्तु नहीं देखता। यह एक शोरयुक्त पिक्सेल पैच देखता है जो हो सकता है या नहीं कि कोई घटक हो, जिससे उच्च अस्वीकृति दरें होती हैं।

False Call दुविधा: एस्केप्स बनाम ओवरकिल

कम ऑप्टिकल कंट्रास्ट दो प्रकार की त्रुटियों के बीच दर्दनाक व्यापार-समझौते को मजबूर करता है, जिनमें से प्रत्येक का प्रत्यक्ष उत्पादन लागत से संबंध है। जब AOI प्रणाली सीमांत सिग्नल गुणवत्ता पर काम करती है, तो इसे आक्रामक या उदार बनाने के लिए ट्यून किया जा सकता है, जिससे अधिक दोष पकड़ने या अधिक उपज बनाए रखने के बीच द्वैधता बनती है।

झूठे सकारात्मक तब होते हैं जब AOI एक अच्छी असेंबली को फिर से काम करने के लिए चिन्हित करता है। उच्च मात्रा में उत्पादन में, दो प्रतिशत का झूठा सकारात्मक दर लाइन से हज़ारों पूरी तरह से अच्छी बोर्डों को मैनुअल निरीक्षण के लिए हटा देता है। प्रत्येक झूठी कॉल श्रम का उपयोग करता है, थ्रुपुट को धीमा करता है, और सिस्टम पर भरोसे को मिटाता है। अंततः, ऑपरेटर AOI अलर्ट को नजरअंदाज करने लगते हैं, मानते हुए कि वे शोर हैं। यह सीखा गया अविश्वास खतरनाक है, जो उत्पादन मंजिल को अपने खुद के गुणवत्ता द्वारों को बायपास करने के लिए प्रेरित करता है।

झूठे नकारात्मक, या escaped, विपरीत विफलता हैं: एक दोषपूर्ण असेंबली जिसे AOI अच्छा मानकर पास कर देता है। एक भाग का दोष ढूंढने में देर होने पर उसकी लागत बहुत बढ़ जाती है। कार्यात्मक परीक्षण में पाए गए दोष महंगे हैं; जो दोष क्षेत्र में पहुंचता है वह वारंटी दावों, रिकॉल, और प्रतिष्ठा को नुकसान पहुंचाता है। उच्च विश्वसनीयता या सुरक्षा-आवश्यक अनुप्रयोगों में, एक भी escaped आपदा बन सकता है। escaped का डर ही निर्माता को AOI प्रणालियों को आक्रामक रूप से ट्यून करने के लिए प्रेरित करता है, जो फिर से झूठे सकारात्मक समस्या में वापस आ जाती है।

यह ट्यूनिंग विरोधाभास है: और अधिक दोष पकड़ने के लिए पहचान सीमा को कम करना पुनः उपज को मौत देता है, जिससे झूठे सकारात्मक बढ़ते हैं। सीमा बढ़ाने से अधिक दोष बाहर रह जाते हैं। अच्छा ऑप्टिकल कंट्रास्ट होने पर, यह व्यापार-समझौता प्रबंधनीय होता है क्योंकि सिग्नल मजबूत होता है। काले मास्क या 01005 असेंबलियों पर, अनिश्चितता इतनी व्यापक है कि कोई भी सीमा सेटिंग दोनों स्वीकार्य उपज और दोष पकड़ने को नहीं दे सकती। सिस्टम को अविश्वसनीय डेटा से भरोसेमंद निर्णय लेने के लिए कहा जा रहा है। जब डेटा खुद फटा हुआ है, तो एकमात्र समाधान डेटा स्रोत को बदलना है।

3D सोल्डर पेस्ट इंस्पेक्शन: पहली लाइन का बचाव

ग्रayscale इमेजिंग की सीमाओं ने 3D सोल्डर पेस्ट निरीक्षण (SPI) को अपनाने को प्रेरित किया है। AOI के विपरीत, जो परावर्तित प्रकाश का विश्लेषण करता है, 3D SPI घटक स्थान के पहले सैलपेप deposit की भौतिक टोपोलॉजी को मापता है। यह निरीक्षण को एक विषयगत “क्या यह सही दिखता है?” से एक मात्रात्मक “क्या यह सही मात्रा में पेस्ट सही स्थान पर है?” में परिवर्तित करता है। यह प्रश्न अधिक सटीक है और मास्क के रंग से मौलिक रूप से अनमुक्त है।

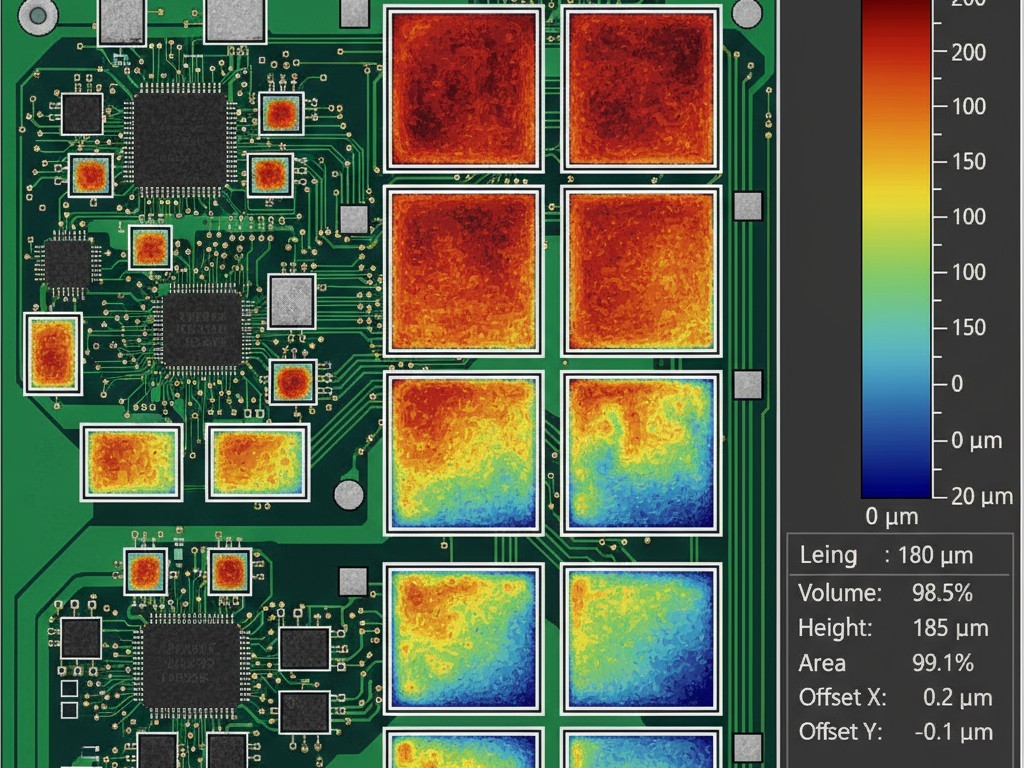

ऊंचाई मानचित्र बनाम ग्रayscale इमेजिंग

तीन-आयामी SPI प्रणालियां संरचित प्रकाश या लेजर का उपयोग करके सटीक ऊंचाई मानचित्र बनाती हैं, जो स्टेंसिल-मुद्रित सोल्डर पेस्ट के बारे में। हर पैड का पेस्ट मात्रा, ऊंचाई, क्षेत्र, और ऑफसेट के लिए मापा जाता है। ये मेट्रिक्स भौतिक ज्यामिति से निकले होते हैं, न कि पिक्सेल तीव्रता से। एक गहरे मास्क से लेजर लाइन अवशोषित नहीं होती या एक प्रोजेक्टेड ग्रिड विकृत नहीं होता जैसे कि यह सफेद प्रकाश को अवशोषित करता है। परावर्तक, तीन-आयामी पेस्ट एक स्पष्ट टोपोलॉजिकल हस्ताक्षर उत्पन्न करता है, चाहे वह सब्सट्रेट कुछ भी हो।

यह स्पेसिफिकेशन महत्वपूर्ण है क्योंकि अधिकांश पोस्ट-रिफ्लो दोष—अपर्याप्त सोल्डर, ब्रिजिंग, टॉम्बस्टोनिंग—पेस्ट जमा करने की गलतियों से शुरू होते हैं। एक पैड जिसमें अवश्य ही 70 प्रतिशत आवश्यक पेस्ट मात्रा है, वह कमजोर जॉइन का उत्पादन कर सकता है, भले ही घटक स्थिति सही हो। इन समस्याओं को घटकों की स्थितियों से पहले पकड़ कर, 3D SPI दोषों को आगे नहीं जाने देता, जहां वे खोजने और सुधारने में exponentially अधिक कठिन और महंगे हो जाते हैं। यह दोष लॉटरी को नियंत्रण प्रक्रिया में बदल देता है।

ऊंचाई मानचित्र 01005 पेस्ट जमा की आत्मनिर्भर जांच भी संभव बनाता है। जबकि जमा छोटा है, यह एक मापने योग्य ऊंचाई प्रोफ़ाइल बनाने के लिए पर्याप्त बड़ा है। प्रणाली केवल मौजूदगी ही नहीं, बल्कि सही मात्रा और केंद्रीकरण को भी सत्यापित कर सकती है, एक मात्रात्मक पास-फेल मानदंड प्रदान करती है जो पिक्सेल गिनती पर निर्भर नहीं है। यह 3D SPI को जरूरी बनाता है किसी भी असेंबली के लिए जो अल्ट्रा-छोटे पासिव्स को चुनौतीपूर्ण मास्क रंगों के साथ मिलाता है।

पोस्ट-रीफ्लो सत्यापन के लिए स्वचालित एक्स-रे निरीक्षण

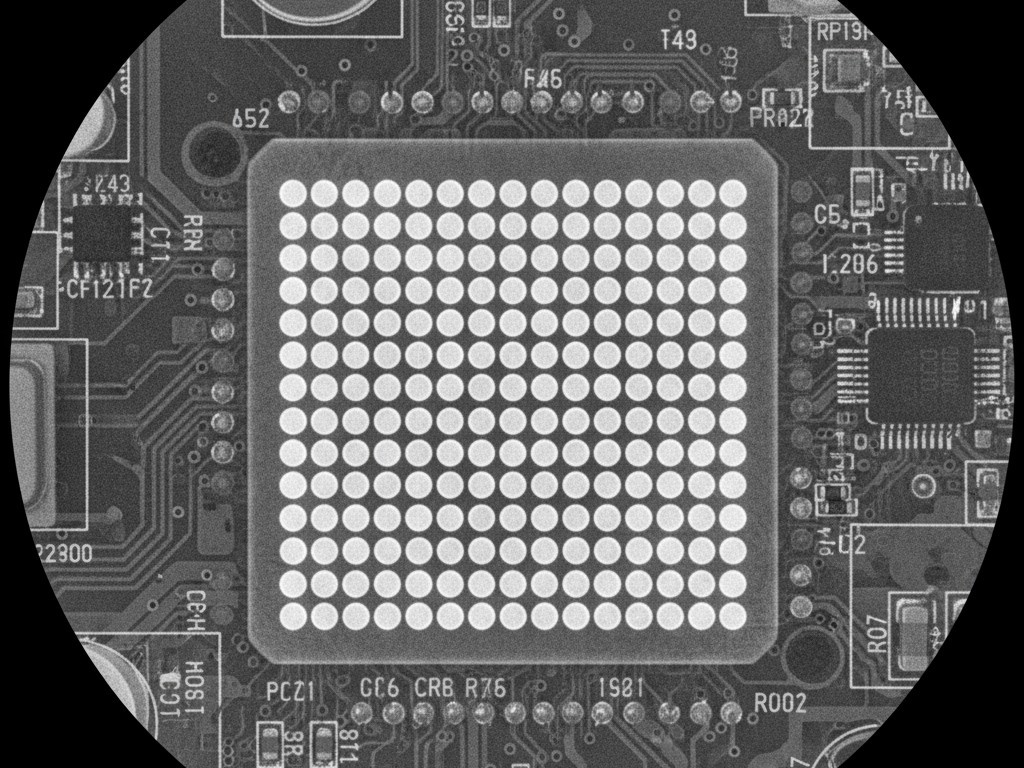

जबकि 3D SPI पूर्व-रिफ्लो गुणवत्ता को मुख्य रूप से संभालता है, यह रिफ्लो के बाद अंतिम सोल्डर जॉइन का मूल्यांकन नहीं कर सकता। इसके लिए, स्वचालित एक्स-रे निरीक्षण (AXI) आवश्यक है। AXI परावेष्ट विकिरण का उपयोग कर सोल्डर कनेक्शनों की आंतरिक संरचना का चित्रण करता है, पूरी तरह से सतह दृश्यता की समस्याओं को बायपास करता है। यह मास्क के रंग, घटक का आकार, या यह कि जॉइन किस पक封 के नीचे छुपा है, से बेपरवाह है। यह सोल्डर का आकलन करता है, जो आधुनिक उच्च घनत्वीय असेंबलियों के लिए अनिवार्य है।

बोर्ड के माध्यम से देखना: बीजीए और छुपे हुए जोड़

बॉल ग्रिड एरेज़ (BGAs) और अन्य क्षेत्र-आरे पैकेज ऑप्टिकल निरीक्षण के लिए ज्यामितीय असंभवता प्रस्तुत करते हैं: उनके सोल्डर जॉइंट पूरी तरह से छुपे होते हैं। कोई भी कैमरा एक बीजीए के नीचे खाल़्ी या गायब सोल्डर बॉल को प्रकट नहीं कर सकता। एक्स-रे निरीक्षण इसे हल करता है, जिसमें विकिरण को असेम्बली के माध्यम से प्रसारित किया जाता है। सोल्डर घना होने के कारण, अधिक विकिरण को अवशोषित करता है और एक अलग विशेषता के रूप में दिखाई देता है, जिसे सिस्टम बॉल की मौजूदगी, आकार, और खाल़्ी की जाँच कर सकता है।

गहरे मास्क वाले असेम्बली पर, AXI एक और महत्वपूर्ण लाभ प्रदान करता है: यह ऑप्टिकल कंट्रास्ट पर निर्भर किए बिना QFN और अन्य पैकेजों पर परिधीय जॉइंट का निरीक्षण कर सकता है। एक्स-रे छवि सीधे सोल्डर मात्रा को प्रकट करती है, जैसे अपर्याप्त भींगाव, ब्रिजिंग, या हेड-इन-पिल्लर दोषों का पता लगाती है, जो कैमरे के लिए अस्पष्ट या अदृश्य होंगे। यह AXI को न केवल क्षेत्र-आरे पैकेजों के लिए आवश्यक बनाता है बल्कि किसी भी असेम्बली पर AOI के साथ एक शक्तिशाली पूरक भी बनाता है जहाँ कंट्रास्ट कम हो।

सामंजस्य यह है कि गति और लागत का त्याग किया जाता है। एक्स-रे सिस्टम ऑप्टिकल कैमरों से धीमे हैं और यह एक महत्वपूर्ण पूंजी निवेश का प्रतिनिधित्व करते हैं। इस कारण, AXI आमतौर पर उच्च जोखिम वाले क्षेत्रों जैसे BGA क्षेत्रों पर चयनात्मक रूप से तैनात किया जाता है। गहरे मास्क और घने BGAs से भरपूर असेम्बली पर, यह लक्षित दृष्टिकोण अनिवार्य है। जो भाग्यवश AXI रोकता है, वे विशेष रूप से दोष होते हैं जो ऑप्टिकल निरीक्षण को पास करने और विनाशकारी क्षेत्र विफलताओं का कारण बनने की सबसे अधिक संभावना रखते हैं।

उत्पादन दर बढ़ाने के लिए प्रक्रिया संशोधन

हर निर्माता तुरंत नई 3D SPI और AXI लाइनों में निवेश नहीं कर सकता। इन मामलों में, कठोर प्रक्रिया-स्तरीय समायोजन दोष दरों को कम कर सकते हैं और मौजूदा AOI प्रणालियों के प्रदर्शन को बेहतर बना सकते हैं, भले ही वे उन्नत निरीक्षण तकनीकों को पूरी तरह से प्रतिस्थापित न कर सकें। लक्ष्य है प्रक्रिया विंडो को कसना, उस विचलन को कम करना जो पहली बार दोष पैदा करता है।

सेंबल ब्लेक का अनुकूलन। सोल्डर पेस्ट की मात्रा और आकार का प्रभाव संयुक्त गुणवत्ता पर बहुत अधिक होता है। फाइन-पिच घटकों के लिए, लेजर-कट किए गए स्टेनसल्स, इलेक्ट्रोपोलिश्ड दीवारों और अनुकूलित एपर्चर ज्यामितियों के साथ, पेस्ट रिलीज़ और स्थिरता में सुधार करते हैं। पेस्ट परिवर्तनशीलता को कम करने का मतलब है कि कम सीमारेखा असेंबली AOI की अनिश्चितता बैंड में आते हैं।

घटक स्थिति की शुद्धता। टॉम्बस्टोनिंग और छोटे पैसिव घटकों पर गलत संरेखण अक्सर प्लेसमेंट ऑफसेट से होता है। विज़न-आधारित सुधार के साथ उच्च-शुद्धता पिक-एंड-प्लेस सिस्टम अधिक भरोसेमंद रूप से 01005 घटकों को केंद्रित कर सकता है, इस तरह से सोल्डर विकिंग असंतुलन को रोक सकता है जो ऐसे दोषों का कारण बनते हैं। यह दृश्यता की समस्या का समाधान नहीं करता, लेकिन कम दोष दर का मतलब है कि कम बचाव।

मास्क रंग का समझौता। कभी-कभी, मैट-कालो आवश्यकता को अपेक्षाकृत बेहतर ऑप्टिकल कंट्रास्ट के लिए हल्का हरा या गहरा नीला विकल्प दिया जा सकता है। यद्यपि अभी भी चुनौतीपूर्ण है, ये रंग थोड़ा बेहतर ऑप्टिकल कंट्रास्ट प्रदान कर सकते हैं, संभवतः AOI प्रदर्शन को असंभव से बहुत अच्छे स्तर पर बदल सकते हैं। यह एक डिज़ाइन समझौता है जो निरीक्षण विश्वसनीयता और सौंदर्य में संतुलन बनाता है।

ये समायोजन मूल्यवान हैं, लेकिन सीमित हैं। एक सुव्यवस्थित प्रक्रिया अभी भी आकस्मिक दोष उत्पन्न कर जाएगी, और ये दोष अभी भी गहरे मास्क पर देखना कठिन होंगे। प्रक्रिया अनुशासन मार्जिन खरीदता है, लेकिन यह प्रकाश अवशोषण की भौतिकी को नहीं बदलता।

मल्टी-मेथड निरीक्षण रणनीति का निर्माण

आधुनिक असेम्बली के लिए कोई भी एकल निरीक्षण तकनीक पर्याप्त नहीं है, जिसमें गहरे सोल्डर मास्क, अल्ट्रा-छोटे घटक, और क्षेत्र-आरे पैकेज शामिल हैं। समाधान एक स्तरित रणनीति है जो सही तकनीक को सही प्रक्रिया चरण पर तैनात करती है, प्रत्येक विधि की ताकत को उन विशेष विफलता मोड्स के अनुरूप मिलाती है जिन्हें वह पकड़ने के लिए डिज़ाइन किया गया है।

एक मजबूत रणनीति घटकों की स्थापना से पहले 3D सोल्डर पेस्ट निरीक्षण के साथ शुरू होती है। यह पेस्ट मात्रा, ऑफसेट, और ब्रिजिंग दोषों को सबसे पहले पकड़ लेती है। 01005 घटकों या फाइन-पिच उपकरणों के साथ असेम्बली के लिए, 3D SPI केवल एक अच्छा सोल्डर जॉइंट की नींव की पुष्टि करने का विश्वसनीय तरीका है।

रीफलो के बाद, स्वचालित एक्स-रे निरीक्षण को बीजीए क्षेत्रों और अन्य छुपे हुए जॉइंट्स पर लक्षित किया जाना चाहिए। AXI का चयन उच्च-मूल्य या उच्च-जोखिम वाली असेम्बली पर किया जाता है, जहाँ किसी फील्ड विफलता की लागत एक आउटले के निरीक्षण की लागत से कहीं अधिक होती है। यह स्पष्ट मानदंड प्रदान करता है कि कौन से बोर्ड या क्षेत्र एक्स-रे कवरेज के लिए आवश्यक हैं ताकि उत्पादन में बाधा न आए।

पोस्ट-रीफ्लो AOI अभी भी एक भूमिका निभाता है, लेकिन इसे बुद्धिमानी से तैनात किया जाना चाहिए। डार्क मास्क वाली असेंबलियों पर, AOI को बड़े घटकों, लीडेड पैकेज, और उन क्षेत्रों पर ध्यान केंद्रित करना चाहिए जहां ऑप्टिकल कंट्रास पर्याप्त बना रहता है। इसे कई टूल्स में से एक के रूप में पुनः स्थानांतरित किया जाता है, यह जांचने के लिए कि यह विश्वसनीय रूप से क्या देख सकता है, जबकि सबसे चुनौतीपूर्ण क्षेत्रों को अन्य तरीकों के लिए छोड़ दिया जाता है। इसका मतलब है कि AOI को प्रोग्राम करना कि 01005 क्षेत्रों को ब्लैक मास्क पर कम महत्व देना या छोड़ देना ताकि झूठे सकारात्मकता की बाढ़ से बचा जा सके, जो ऑपरेटर के भरोसे को कमजोर कर देता है।

लक्ष्य यह नहीं है कि उत्पाद में गुणवत्ता का निरीक्षण करें, बल्कि प्रक्रिया में गुणवत्ता बनाना और इसे सत्यापित करने के लिए निरीक्षण का उपयोग करना है। उन असेंबलियों पर जहां ऑप्टिकल भौतिकी पारंपरिक AOI को अविश्वसनीय बनाती है, इस सत्यापन के लिए विभिन्न तरीकों का संयोजन आवश्यक है। यह विश्वसनीय उत्पादों को वितरण करने के लिए आधारभूत आवश्यकता है जब डिज़ाइन प्रवृत्तियां किसी भी एकल निरीक्षण तकनीक की क्षमताओं से तेज हो जाती हैं।