प्रोडक्शन भाग अनुमोदन प्रक्रिया स्वाभाविक रूप से दर्दनाक नहीं है। ड्रामा, अंतिम मिनट की भागदौड़, और ऑडिट परिणाम जो उत्पादन को रोकते हैं वे एक गहरी असफलता के लक्षण हैं—एक जो महीनों पहले, APQP योजना के दौरान होता है। जब एक PCBA निर्माता ऑटोमोटिव गुणवत्ता को एक प्रलेखन अभ्यास के रूप में मानता है न कि एक एकीकृत प्रणाली, PPAP अवशेष रिकॉर्ड और अमान्य प्रक्रियाओं के माध्यम से एक पुरातात्विक खुदाई बन जाता है। बिल देरी में आता है।

Bester PCBA पर, हम ऑटोमोटिव-ग्रेड निर्माण को एक मूलभूत रूप से अलग विषय के रूप में देखते हैं। मानक मनमाने नहीं हैं और कठोरता सौदेबाजी योग्य नहीं है। ऑटोमोटिव इलेक्ट्रॉनिक्स को पंद्रह वर्षों तक तापमान के अतिरिक्त रूपों में त्रुटिपूर्ण रूप से कार्य करना चाहिए, अक्सर सुरक्षा-क्रिटिकल प्रणालियों में जहां एक अकेले असफलता मिलियन डॉलर की रिकॉल या जीवन को खतरे में डाल सकती है। यह वास्तविकता हर पहलू को आकार देती है कि हम कैसे PCBA का निर्माण, मान्यकरण और दस्तावेज़ करते हैं।

यह गुणवत्ता वास्तुकला है जो प्रथम प्रयास में ऑटोमोटिव ऑडिट को पार करने के लिए आवश्यक है। हम APQP योजना को विस्तार से बताएंगे जो स्पष्टता प्रदान करता है, सिर्फ कागजी कार्रवाई नहीं; नियंत्रण योजनाएं और FMEA रणनीतियां जो वास्तविक प्रक्रिया समझ को प्रकट करती हैं; और जिम्मेदार निर्माण के लिए गैर-वार्तालापीय ट्रेसबिलिटी और AEC-Q आवश्यकताएं। डिज़ाइन इनपुट से PPAP प्रस्तुति तक का मार्ग एक तार्किक प्रगति होना चाहिए जहां प्रत्येक कदम अंतिम को मान्य करता है, न कि एक परीक्षा का काल्पनिक चक्कर।

ऑटोमोटिव पीसीबीए क्यों निर्माण की एक अलग प्रजाति है

ऑटोमोटिव इलेक्ट्रॉनिक्स उस वातावरण में काम करते हैं जिसे व्यावसायिक और यहाँ तक कि औद्योगिक बोर्ड भी शायद ही कभी सामना करते हैं। थर्मल स punishment पर विचार करें। इंजन बे असेंबली नियमित रूप से -40°C पर ठंडे स्टार्ट से लेकर लोड के तहत 125°C से अधिक तक साइकिल चलाते हैं, साल में हज़ारों बार, दशक से अधिक समय तक। वाइब्रेशन प्रोफ़ाइल जोड़ें जो उपभोक्ता इलेक्ट्रॉनिक्स को दिन में ही नष्ट कर सकते हैं और शून्य अनियोजित अनुरक्षण की उम्मीद रखें। ये आवश्यकताएँ मौलिक रूप से components चयन, प्रक्रियाओं पर नियंत्रित करने, और गुणवत्ता को मान्य करने के तरीके को बदल देती हैं।

IPC क्लास 3 मानकों के साथ तुलना स्पष्ट है। IPC-A-610 क्लास 3 उच्च-विश्वसनीयता इलेक्ट्रॉनिक्स जैसे कि एयरोस्पेस और मेडिकल उपकरणों के लिए कठोर स्वीकृति मानदंड निर्धारित करता है। ये आवश्यक हैं, लेकिन ऑटोमोटिव के लिए पर्याप्त नहीं हैं। ऑटोमोटिव मानक, जो IATF 16949 द्वारा शासित हैं, बंद-लूप प्रक्रिया नियंत्रण, पूर्ण घटक ट्रेसबिलिटी, और गणना किए गए प्रक्रिया क्षमता मीट्रिक की मांग करते हैं जिन्हें कई व्यावसायिक सुविधाओं ने कभी लागू नहीं किया है। गुणवत्ता प्रणाली स्वयं को एक शून्य-दोष आकांक्षा के लिए डिज़ाइन करनी चाहिए, जो सांख्यिकीय तरीकों से मान्य हो, न कि केवल सैंपलिंग।

यहां AEC-Q योग्यता ऑटोमोटिव PCBA का तकनीकी मेरूदंड बन जाती है। ऑटोमोटिव इलेक्ट्रॉनिक्स काउंसिल घटकों के लिए मानक प्रकाशित करता है: AEC-Q100 इন্টिग्रेटेड सर्किट के लिए, AEC-Q200 पासिव्स के लिए, और AEC-Q101 डिस्क्रीट अर्धचालकों के लिए। ये दस्तावेज़ उन परीक्षण प्रोटोकॉल का उल्लेख करते हैं—तापमान चक्र, उच्च तापमान परिचालन जीवन, आर्द्रता जोखिम, यांत्रिक झटका—जो किसी घटक की विश्वसनीयता को ऑटोमोटिव परिस्थितियों में साबित करते हैं। AEC-Q डेटा के बिना कोई घटक सांख्यिकीय अज्ञात है। यह जीवन बचा सकता है, या बड़े पैमाने पर असफल हो सकता है। ऑटोमोटिव उद्योग उस अनिश्चितता को बर्दाश्त नहीं करता।

असफलता लागत समीकरण कोई सांस्कृतिक पसंद का मामला नहीं है; यह एक क्रूर आर्थिक वास्तविकता का इंजीनियरिंग प्रतिक्रिया है। उपभोक्ता उत्पाद में एक फील्ड असफलता वारंटी में बीस डॉलर का लागत कर सकती है। एक ऑटोमोटिव सुरक्षा प्रणाली में असफलता रिकॉल को प्रेरित कर सकती है जिसमें सैकड़ों हजारों वाहन प्रभावित होते हैं, प्रत्येक में केवल $200 प्रति इकाई श्रम की लागत होती है। जब आप ब्रांड क्षति और संभावित मुकदमों को जोड़ते हैं, तो असफलता लागत दसियों मिलियन डॉलर में मापी जाती हैं। योग्यता और प्रक्रिया नियंत्रण पर अतिरिक्त दो प्रतिशत खर्च करना ओवरहेड नहीं है। यह बीमा है जिसमें एक मापने योग्य लाभ है।

APQP मास्टर योजना है, न कि एक चेकलिस्ट।

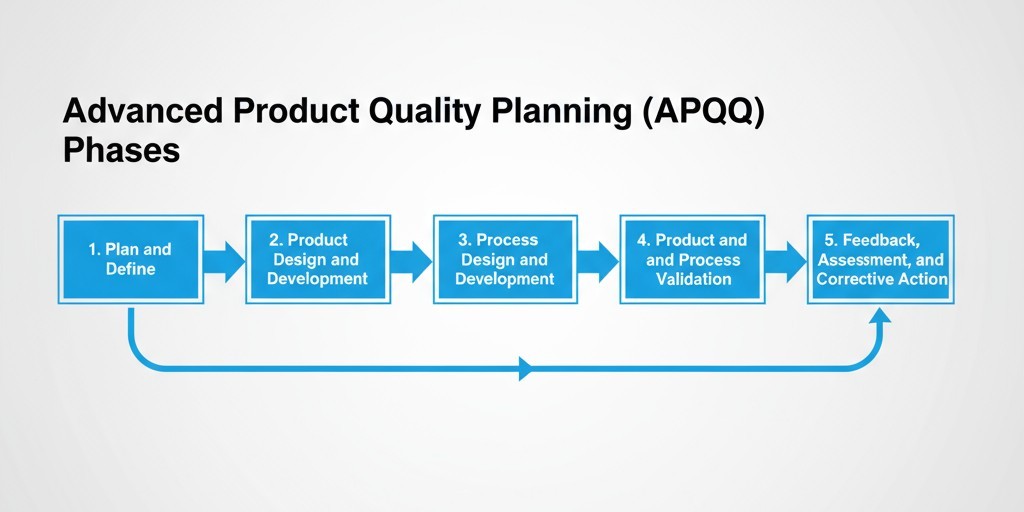

उन्नत उत्पाद गुणवत्ता योजना (APQP) एक रूपरेखा है जो ऑटोमोटिव गुणवत्ता आवश्यकताओं को एक असहज सूची से एक क्रमबद्ध, प्रबंधनीय प्रक्रिया में परिवर्तित करता है। APQP कोई दस्तावेज़ नहीं है; यह पाँच चरणों में क्रॉस-फ़ंक्शनल कार्य को व्यवस्थित करने की एक कार्यप्रणाली है, अवधारणा से लेकर उत्पादन और निरंतर सुधार तक। इसका उद्देश्य जोखिमों को उजागर करना और समाधानों को सत्यापित करना है। पहले उत्पादन शुरू होने से पहले, ताकि प्रोडक्शन पार्ट अप्रूवल प्रोसेस (PPAP) प्रस्तुतिकरण एक औपचारिकता हो, न कि एक संकट।

पाँच चरण सख्त अनुक्रमिक हैं। प्रत्येक के पास निर्दिष्ट इनपुट, गतिविधियाँ, और आउटपुट होते हैं जो अगले को फीड करते हैं।

- योजना बनाएं और परिभाषित करें: डिजाइन लक्ष्यों, विश्वसनीयता लक्ष्यों, और प्रारंभिक सामग्री सूची की स्थापना करता है।

- उत्पाद डिजाइन और डेवलपमेंट: डिजाइन को अंतिम रूप देना, डिज़ाइन FMEA करना, और सत्यापन योजनाएँ बनाना।

- प्रक्रिया डिज़ाइन और विकास: उत्पादन प्रक्रिया को परिभाषित करना, प्रक्रिया FMEA करना, नियंत्रण योजनाएँ विकसित करना, और प्रक्रिया क्षमता का सत्यापन करना।

- उत्पाद और प्रक्रिया मान्यकरण: उत्पादन परीक्षण करना, क्षमता सूचकांकों को मापना, और PPAP दस्तावेजीकरण को अंतिम रूप देना।

- प्रतिक्रिया, मूल्यांकन, और सुधारात्मक कार्रवाई: लांच के बाद निरंतर सुधार लागू करना।

विषय में अनुशासन कदम छोड़ने में नहीं है। जब ग्राहक चरण एक में अधूरी डिज़ाइन इनपुट प्रदान करता है—अस्पष्ट विश्वसनीयता लक्ष्य या अनिश्चित उत्पादन मात्रा—तो प्रलोभन होता है कि आगे बढ़ें और “बाद में समझें।” यह APQP का मूल अपराध है। चरण एक में अनिश्चितता चरण दो में पुनः कार्य, चरण तीन में अस्थिरता, और चरण चार में मान्यकरण विफलताओं में तेजी से फैलती है। Bester PCBA पर, हमारे पास एक सख्त नीति है: जब तक डिज़ाइन इनपुट पूरा, दस्तावेजीकृत, और साइन ऑफ़ नहीं हो जाते, तब तक हम चरण एक से बाहर नहीं निकलते। सप्ताह एक में आवश्यकताओं को स्पष्ट करने में अस्थायी देरी, महीने छह में प्रक्रिया पुनः डिज़ाइन से एक विनाशकारी देरी को रोकती है।

जहाँ निर्माता आमतौर पर असफल होते हैं, वह है कि वे APQP को एक दस्तावेज आवश्यकताओं के रूप में मानते हैं। वे चेकलिस्ट बनाते हैं, तारीखें भरते हैं, और इसे फ़ाइल कर देते हैं। वास्तविक कार्य—क्रॉस-फ़ंक्शनल समीक्षाएँ, विफलता तरीका मंथन, क्षमता अध्ययन—अनौपचारिक या बिल्कुल नहीं होते हैं। इससे चरण चार का मान्यकरण होता है जो समस्याओं को उजागर करता है जिन्हें चरण दो में हल किया जाना चाहिए था। आगे का मार्ग है कि निर्णय लेने वालों के साथ APQP के चरणों में स्टाफिंग करें, फ़ैसला लेने वालों के बजाय, और चरण निकास को इंजीनियरिंग द्वार मानें, कैलेंडर मील के पत्थर नहीं।

PPAP की भूमिका को समझने से स्पष्ट होता है कि यह कठोरता क्यों महत्वपूर्ण है। PPAP अंतिम परीक्षा है, औपचारिक सबमिशन है जो साबित करता है कि उत्पादन प्रक्रिया सभी आवश्यकताओं को पूरा कर सकती है। APQP अध्ययनमास है। यदि कार्य Thorough है, तो PPAP मौजूदा साक्ष्यों का एक सरल संकलन है। यदि APQP प्रदर्शनात्मक था, तो PPAP हर Shortcut को उजागर करता है।

वास्तव में नियंत्रण करने वाली नियंत्रण योजनाएँ

एक नियंत्रण योजना एक जीवित दस्तावेज है जो निर्दिष्ट करता है कि कैसे एक उत्पादन प्रक्रिया की निगरानी की जाएगी ताकि सतत उत्पादन सुनिश्चित हो सके। ऑटोमोटिव PCBA के लिए, यह प्रत्येक प्रक्रिया चरण को सूचीबद्ध करता है, महत्वपूर्ण विशेषताओं की पहचान करता है, मापन विधियों को परिभाषित करता है, और जिम्मेदारी तय करता है। अनुपालन नियंत्रण योजना और प्रभावी योजना में क्या फर्क है, यह इस बात पर निर्भर करता है कि क्या ये वास्तविक प्रक्रिया समझ को दर्शाता है या केवल एक परीक्षक को संतुष्ट करने के लिए भरा गया है।

एक प्रभावी योजना Process FMEA से शुरू होती है, जो संभावित विफलता मोड जैसे सोल्डर ब्रिजिंग या घटक असमानता की पहचान करती है। नियंत्रण योजना वह संचालनात्मक प्रतिक्रिया है। इसमें विशिष्ट नियंत्रण तय करना चाहिए जो विफलता के अवसर को कम करें, निरीक्षण विधियों को शामिल करें जो उसकी पहचान को बेहतर बनाती हैं, और जब एक विशेषता डगमगाती है तो प्रतिक्रिया योजना तैयार करें। प्रत्येक उच्च जोखिम FMEA विफलता मोड से सीधे संबंधित नियंत्रण होना चाहिए। यदि FMEA सोल्डर पेस्ट मात्रा को उच्च occurrence जोखिम के रूप में चिन्हित करता है, तो नियंत्रण योजना को प्रिंट मोटाई की SPC निगरानी निर्दिष्ट करनी चाहिए, जिसमें परिभाषित नियंत्रण सीमाएँ और वृद्धि प्रक्रियाएँ शामिल हैं।

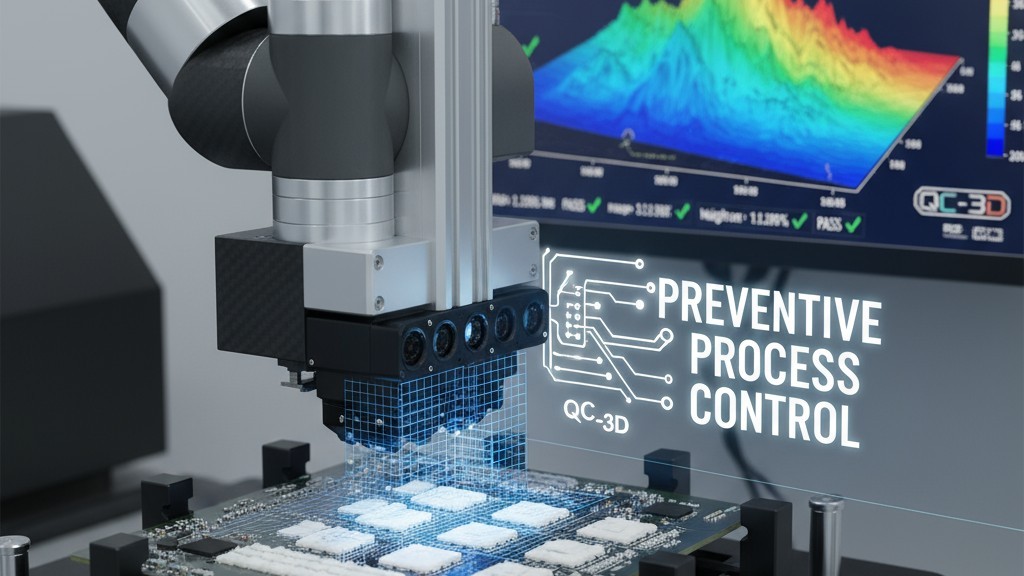

मामा तुरंत प्रतिक्रियाशील और रोकथाम नियंत्रण के बीच अंतर की जांच करते हैं। प्रतिक्रियाशील नियंत्रण दोषों का पता लगाते हैं के बाद वे होते हैं: पुनः प्रवाह ऑप्टिकल निरीक्षण या कार्यात्मक परीक्षण के बाद। रोकथाम नियंत्रण दोषों को पहले होने से रोकते हैं: स्टेनसिल एपर्चर अनुकूलन, बंद लूप रिफ्लो ओवन प्रोफाइलिंग, और घटक आर्द्रता संवेदनशीलता ट्रैकिंग। प्रतिक्रिया नियंत्रण द्वारा प्रभुत्व हासिल करने वाली नियंत्रण योजना एक ऐसी प्रक्रिया का संकेत देती है जो पूरी तरह से समझ में नहीं आई है या सक्षम नहीं है। यह त्रुटियों को पकड़ने के बजाय उन्हें रोकने पर निर्भर करती है।

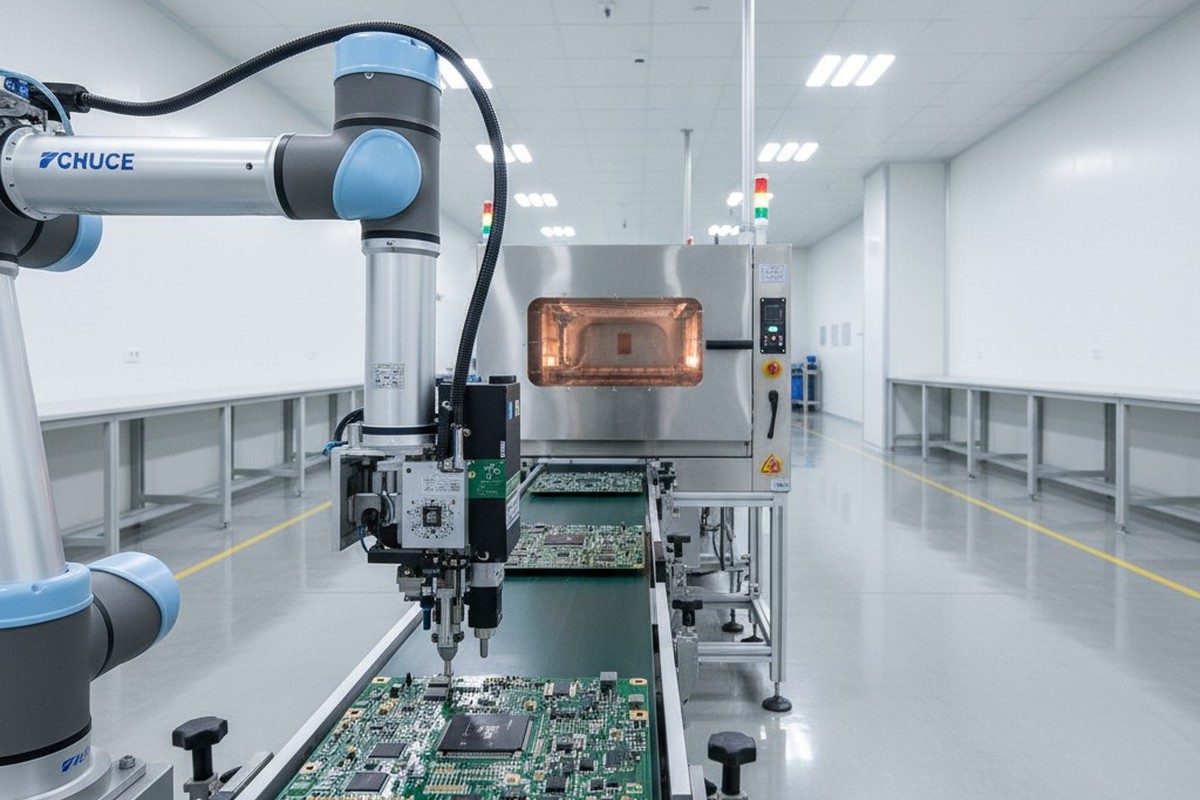

Bester PCBA में, हमारे नियंत्रण योजना प्राथमिकता देती है रोकथाम को। सोल्डर पेस्ट आवेदन के लिए, हम SPC चार्टिंग के साथ स्टीन्सिल प्रिंट निरीक्षण निर्दिष्ट करते हैं, केवल डाउनस्ट्रीम AOI नहीं। रीफ्लो के लिए, हम थर्मल प्रोफाइल को घटक आवश्यकताओं के खिलाफ मान्य करते हैं और ओवन क्षेत्र तापमान की निगरानी SPC के साथ करते हैं, ड्रिफ्ट का जवाब देने से पहले। यह दृष्टिकोण दोष उत्पादन को कम करता है, जो मूल रूप से अधिक विश्वसनीय है बनाम दोष पहचान दर बढ़ाने की तुलना में।

उपकरण अप्रचलन ऑटोमोटिव कार्यक्रमों में एक वास्तविकता है, जिनकी जीवनकाल 10 से 15 वर्षों तक होती है, और इसे नियंत्रण योजना के भीतर हल किया जाना चाहिए। जब किसी घटक को "अंतिम बार खरीद" के रूप में चिह्नित किया जाता है, तो नियंत्रण योजना को विकल्पों की समीक्षा और द्वितीय स्रोतों की योग्यता का ट्रिगर करना चाहिए। हम अपने सामग्री नियंत्रण प्रक्रियाओं में अप्रचलन की निगरानी को शामिल करते हैं, एक संभावित संकट को प्रबंधित चर में बदलते हुए।

थिएटर के बिना FMEA: महत्वपूर्ण विफलता मॉडल

Fail Mode and Effects Analysis (FMEA) एक व्यवस्थित विधि होनी चाहिए जो प्रक्रिया के जोखिमों की पहचान करे और रोकथाम उपायों को प्राथमिकता दे। अक्सर, यह एक थिएट्रिकल अभ्यास बन जाती है। टीमें स्प्रेडशीट में सर्वश्रेष्ठ-कृत्रिम स्कोर भरती हैं, inflated Risk Priority Numbers (RPNs) बनाती हैं, और बिना किसी प्रक्रिया पैरामीटर को बदले ही दस्तावेज़ को जमा कर देती हैं। परिणाम एक व्यापक दिखने वाला कलाकृति है जो ऑपरेशनल मूल्य बिल्कुल भी प्रदान नहीं करता।

प्रभावी FMEA की शुरुआत डिज़ाइन FMEA (DFMEA) और प्रक्रिया FMEA (PFMEA) के बीच का अंतर समझने से होती है। एक PCBA निर्माता के लिए, PFMEA मुख्य उपकरण है।

- डिजाइन FMEA (DFMEA) डिजाइन टीम की जिम्मेदारी है। यह पूछता है: डिजाइन स्वयं के साथ क्या गलत हो सकता है? यह घटक चयन त्रुटियों, अपर्याप्त थर्मल डेराटिंग, या ESD सुरक्षा की कमी को शामिल करता है। आउटपुट डिज़ाइन परिवर्तनों का है। एक PCBA निर्माता उत्पादनयोग्यता पर इनपुट प्रदान करता है, लेकिन DFMEA का स्वामित्व नहीं रखता।

- प्रक्रिया FMEA (PFMEA) यह विनिर्माण टीम की जिम्मेदारी है। यह पूछता है: मानते हुए कि डिज़ाइन सही है, असेंबली के दौरान क्या गलत हो सकता है? यह सोल्डर पेस्ट दोष, प्लेसमेंट त्रुटियाँ, रिफ्लो विचलन, और हैंडलिंग क्षति को शामिल करता है। परिणाम प्रक्रिया नियंत्रण हैं। हमारे PFMEA कार्यशालाओं में प्रक्रिया इंजीनियर, गुणवत्ता इंजीनियर और ऑपरेटर शामिल होते हैं, क्योंकि जो लोग लाइन chạy करते हैं वे विफलता मोड को समझते हैं, एक चेकलिस्ट कभी भी कैप्चर नहीं करेगी।

RPN ट्रैप और क्यों डिटेक्शन रेटिंग्स अधिक ध्यान देने योग्य हैं

रिस्क प्रायोरिटी नंबर (RPN) का कैल्कुलेशन गंभीरता, होने की संभावना, और पता लगाने के रेटिंग को गुणा करके किया जाता है। इसकी अपील एकल नंबर के रूप में प्राथमिकता देने के लिए होती है, लेकिन यह एक जाल है। उच्च-संवेदनशीलता, कम-मरम्मत पर_failure (Severity 10, Occurrence 2, Detection 3 = RPN 60) को अलग प्रतिक्रिया की आवश्यकता होती है बनाम मध्यम-संवेदनशीलता, उच्च-मरम्मत वाले (Severity 5, Occurrence 6, Detection 2 = RPN 60)। गुणा करना इन महत्वपूर्ण भिन्नताओं को अस्पष्ट कर देता है।

पता लगाने की रेटिंग को व्यवस्थित रूप से कम आंकना किया जाता है, फिर भी वे निर्माता के लिए सबसे अधिक कार्रवाई योग्य चर हैं। गंभीरता अक्सर आवेदन द्वारा तय की जाती है; ब्रेक कंट्रोलर में सोल्डर जॉइंट फेल्योर स्वाभाविक रूप से उच्च गंभीरता का होता है। होने की संभावना को कम किया जा सकता है, पर यह अक्सर महत्वपूर्ण निवेश की मांग करता है। पता लगाना, हालांकि, बेहतर निरीक्षण विधियों या सांख्यिकीय प्रक्रिया नियंत्रण के साथ जल्दी सुधारा जा सकता है।

Bester PCBA पर, हम FMEA कार्रवाई योजनाओं पर किसी भी फेल्योर मोड पर ध्यान केंद्रित करते हैं जिसकी पता लगाने की रेटिंग पांच से अधिक हो, जिसका अर्थ है कि वर्तमान नियंत्रण दोष को पकड़ने में संभवतः असफल होंगे। पता लगाने में सुधार, जैसे कि एक इनलाइन निरीक्षण जोड़कर, सात से तीन तक—गैर-डिजाइन प्रक्रिया को फिर से डिज़ाइन किए बिना क्षेत्र जोखिम को क्रांतिकारी रूप से कम कर सकता है। एक FMEA जो शून्य प्रक्रिया परिवर्तनों में समाप्त होता है, वह प्रदर्शन कला है, न कि अभियांत्रिकी।

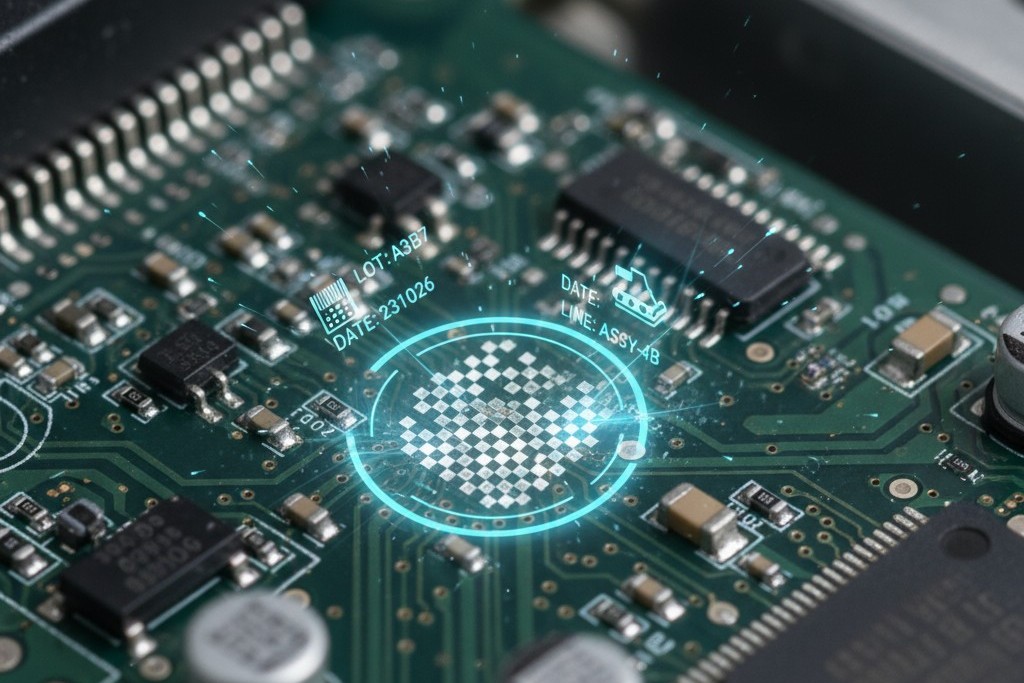

ऑडिट और रिकॉल के लिए बनाए गए ट्रेसबिलिटी सिस्टम्स

ऑटोमोटिव PCBA में, ट्रेसबिलिटी वह क्षमता है जिससे एक समाप्त असेंबली की पूरी वंशावली का पुनर्निर्माण किया जा सकता है: किस विशिष्ट वस्तु से कौन से घटक कौन से लॉट से किस कतार पर, किस ऑपरेटर द्वारा, किस तारीख को असेंबल की गई थी। यह विस्तार का स्तर नौकरशाही का नहीं है। यह दो अनिवार्य आवश्यकताओं को पूरा करता है: ऑडिट पास करना, जिसमें एक ऑडिटर मिनटों में एक यादृच्छिक सीरियल नंबर के लिए पूर्ण उत्पादन इतिहास की मांग करता है, और एक लक्षित रिकॉल निष्पादित करना, जिसमें केवल प्रभावित इकाइयों को अलग किया जाता है बजाय पूरे उत्पादन रन के।

लॉट ट्रेसबिलिटी यह न्यूनतम मानक है, जो उत्पादन बैच द्वारा सामग्री को ट्रैक करता है। यदि आपूर्तिकर्ता किसी विशिष्ट घटक लॉट को संदिग्ध के रूप में चिन्हित करता है, तो निर्माता उस लॉट को शामिल करने वाली सभी समाप्त असेंबलियों की पहचान और क्वारंटीन कर सकता है। यह गैर-सुरक्षा-आवश्यक अनुप्रयोगों के लिए पर्याप्त है, लेकिन इससे व्यापक रिकॉल जोखिम होता है।

सीरियलाइजेशन प्रति यूनिट ट्रेसबिलिटी प्रदान करता है, प्रत्येक असेम्बली को एक विशिष्ट आईडी सौंपता है। रिकॉल में, इससे सीमा हजारों इकाइयों से घटकर दर्जनों में आ सकती है। यह सुरक्षा-आवश्यक इलेक्ट्रॉनिक्स जैसे पावरट्रेन नियंत्रक या ब्रेकिंग सिस्टम के लिए स्वर्ण मानक है। सीरियलाइजेशन डेटा सिस्टम और MES एकीकरण में निवेश की आवश्यकता होती है, लेकिन रिकॉल लागत से बचाव और ऑडिट तत्परता उस खर्च को उचित ठहराते हैं। Bester PCBA में, हम ऑटोमोटिव प्रोग्राम के लिए डिफ़ॉल्ट रूप से सीरियलाइजेशन लागू करते हैं।

लॉट ट्रेसबिलिटी बनाम सीरियलाइजेशन

लॉट ट्रेसबिलिटी उच्च मात्रा वाले, गैर-आवश्यक मॉड्यूलों के लिए उपयुक्त है जहां व्यापक रिकॉल की लागत स्वीकार्य है। जब उत्पाद सुरक्षा-आवश्यक हो, जब फेल्योर विश्लेषण युनिट-स्तर का इतिहास मांगता है, या जब ग्राहक इसे अनिवार्य करता है, तो सीरियलाइजेशन आवश्यक है। निर्णय ग्राहक आवश्यकताओं, फेल्योर परिणामों, और ट्रेसबिलिटी लागत और रिकॉल जोखिम के बीच संतुलन पर निर्भर करता है।

ऑडिट-रेडी ट्रेसबिलिटी के पीछे डेटा आर्किटेक्चर

एक ट्रेसबिलिटी प्रणाली उसकी डेटा आर्किटेक्चर जितनी विश्वसनीय है। इसका मुख्य आधार एक रिलेशनल डेटाबेस है जो प्रत्येक इकाई या लॉट को उसके सामग्री, प्रक्रिया मानदंड, परीक्षण परिणाम, और कर्मचारियों से जोड़ता है। यह डेटाबेस छेड़छाड़-प्रमाणित, 15+ वर्षों तक स्थाई, और दोनों दिशाओं में प्रश्न करने योग्य होना चाहिए: एक घटक लॉट से सभी प्रभावित इकाइयों के लिए आगे, और एक समाप्त यूनिट से उसके सभी इनपुट्स तक पीछे।

सामान्य ऑडिट निष्कर्ष दिखाते हैं कि सिस्टम कहां विफल होते हैं: अधूरी लॉट कोड रिकॉर्डिंग (विशेष रूप से निष्क्रिय उपकरणों के लिए), कागजी यात्रा दस्तावेज जो कभी डिजिटाइज़ नहीं होते, और डेटाबेस जो सामग्री को संपूर्ण असेम्बली से नहीं जोड़ सकते। हम इन सभी समस्याओं को स्वचालित डेटा संग्रहण लागू करके समाधान करते हैं, प्रत्येक महत्वपूर्ण चरण पर बारकोड स्कैनिंग और MES इंटीग्रेशन का प्रयोग करके मैनुअल ट्रांसक्रिप्शन समाप्त करते हैं, और ऐसी डेटाबेस स्कीम बनाते हैं जिनसे ऑडिटर्स सटीक प्रश्न कर सकते हैं।

घटक और असेम्बलीज़ के लिए AEC-Q गैर-वार्ता योग्यताएँ

AEC-Q योग्यता आधार रेखा है जो वाहन-ग्रेड घटकों को वाणिज्यिक भागों से अलग करती है। मानकों — AEC-Q100 आईसी के लिए, AEC-Q200 पैसिव्स के लिए, और AEC-Q101 डिस्क्रीट्स के लिए — दबाव परीक्षण निर्धारित करते हैं जो पंद्रह वर्षों की ऑटोमोटिव सेवा का अनुकरण करते हैं। परिणामी डेटा एक घटक की विश्वसनीयता में सांख्यिकीय विश्वास प्रदान करता है। इसके बिना, विश्वसनीयता केवल एक अनुमान है।

प्रतिरोधक और कैपेसिटर जैसे पैसिव घटकों के लिए, AEC-Q200 शासन मानक है। परीक्षण कठोर हैं; तापमान चक्रीयता, उदाहरण के लिए, -55°C से 125°C तक एक हजार चक्रों की आवश्यकता होती है। उच्च-विश्वसनीयता अनुप्रयोगों के लिए, ग्रेड 0 घटक 150°C तक योग्य हैं। हम ऑटोमोटिव बिल्ड्स में सभी पैसिव के लिए AEC-Q200 योग्यता दस्तावेज की आवश्यकता है और यह जांचते हैं कि विशिष्ट भाग संख्या रिपोर्ट में सूचीबद्ध है, केवल घटक परिवार नहीं।

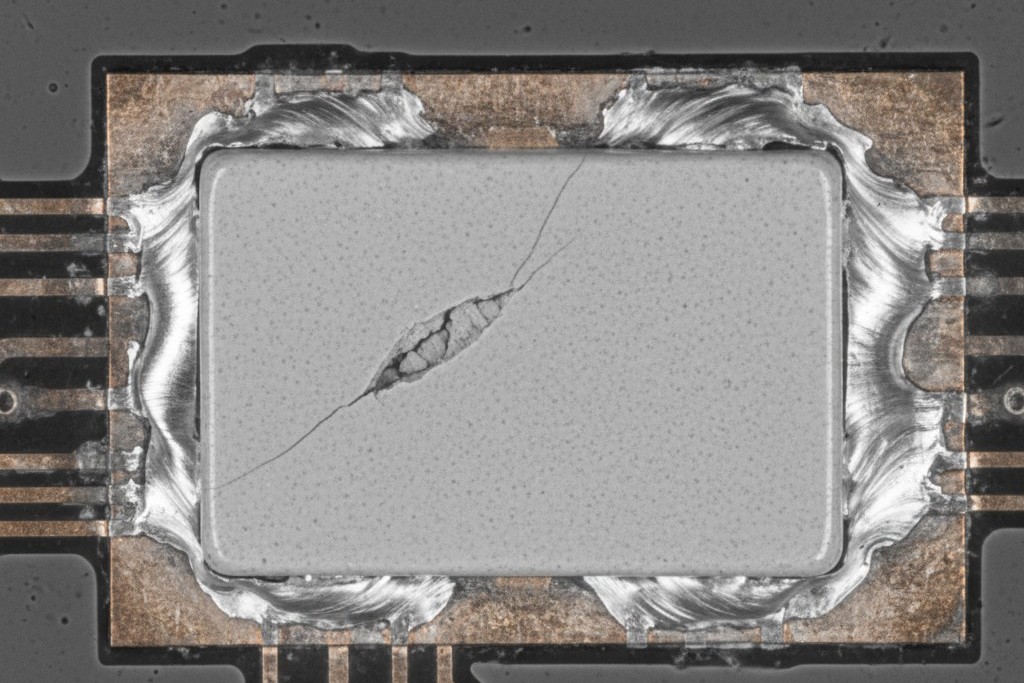

Passives के लिए AEC-Q200 और Actives के लिए AEC-Q100

AEC-Q200 उन पैसिव्स को संबोधित करता है, जिन्हें अक्सर खतरनाक रूप से नजरअंदाज किया जाता है। सिरेमिक कैपेसिटर reflow के दौरान माइक्रो-क्रैक विकसित कर सकते हैं, जिससे विपत्तिजनक विफलता हो सकती है। रेसिस्टर्स दीर्घकालिक गर्मी के तहत सहिष्णुता से बाहर हो सकते हैं। AEC-Q200 डेटा पुष्टि करता है कि एक घटक इन छुपे हुए विफलता मोड के खिलाफ सत्यापित किया गया है।

AEC-Q100 सक्रिय घटकों जैसे माइक्रोकंट्रोलर और पावर प्रबंधन आईसी के लिए है। व्यापक परीक्षण regिमन सिलिकॉन डाई और पैकेज दोनों को विद्युत, थर्मल, और यांत्रिक तनाव के खिलाफ मान्य करता है। मानक अधिकतम जंक्शन तापमान पर योग्यता ग्रेड भी परिभाषित करता है, जिसमें ग्रेड 1 (125°C) ऑटोमोटिव के लिए सामान्य न्यूनतम है और ग्रेड 0 (150°C) हेड-अप्लिकेशन के लिए आवश्यक है।

घटक निर्माता योग्यता बोझ वहन करता है, लेकिन PCBA निर्माता को इसकी पुष्टि करनी होती है। APQP चरण दो के दौरान, हम BOM पर प्रत्येक घटक के लिए योग्यता रिपोर्ट की समीक्षा करते हैं। यदि किसी भाग के पास वर्तमान योग्यता डेटा नहीं है, तो यह एक गैर-वार्ता योग्य लाल झंडा है। हम अनियमित घटकों के साथ ऑटोमोटिव BOM में उत्पादन की प्रक्रिया नहीं शुरू करते।

आपको अपने सीएम से कौन से योग्यता डेटा मांगनी चाहिए

एक कॉन्ट्रैक्ट निर्माता को शामिल करते समय, गुणवत्ता समझौता स्पष्ट होना चाहिए। सीएम को प्रत्येक घटक के लिए AEC-Q योग्यता का सबूत देना चाहिए, जिसमें विशिष्ट भाग संख्या की पहचान करने वाली पूरी रिपोर्ट शामिल है। उन्हें नकली रोकने के लिए आपूर्ति श्रृंखला योग्यता का भी प्रमाण दिखाना चाहिए।

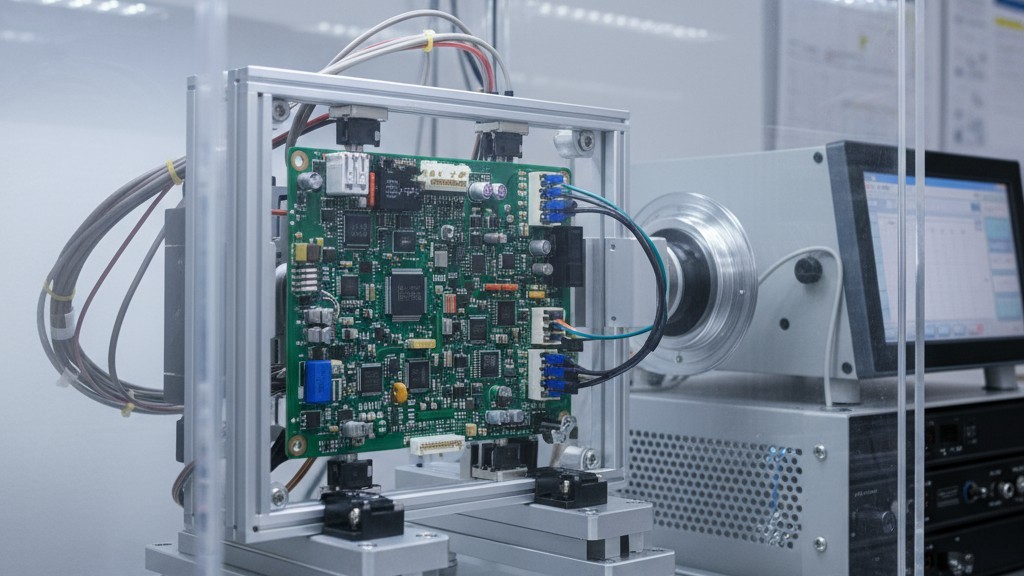

स्वयं असेंबली प्रक्रिया के लिए, योग्यता PPAP के माध्यम से दस्तावेजीकृत की जाती है। निर्माता को सांख्यिकीय अध्ययन (अक्सर Cpk मान 1.33 या उच्चतर की आवश्यकता होती है) और उत्पादन परीक्षण रन के माध्यम से प्रक्रिया क्षमता दिखानी होती है। माप प्रणाली विश्लेषण (MSA) एक महत्वपूर्ण सहायक तत्व है, यह सुनिश्चित करता है कि महत्वपूर्ण विशेषताओं को मापने वाले औज़ार स्वयं विश्वसनीय हैं। हम सभी महत्वपूर्ण माप प्रणाली पर MSA अध्ययन करते हैं ताकि मापन त्रुटि सहिष्णुता का एक छोटा भाग हो, आमतौर पर 10% से कम।

PPAP दर्दناک क्यों बनाता है और इसे कैसे शांत करें

पीपीएपी दर्द एक पिछड़ने वाला संकेतक है। यह अधूरी दस्तावेज़ीकरण और सबूत संकलित करने के लिए हताश आखिरी समय के प्रयासों के रूप में दिखाई देता है, जो महीनों पहले ही जेनरेटर हो चुके होते। मूल कारण लगभग कभी भी 18 पीपीएपी तत्वों को समझने में विफलता नहीं होता; मैनुअल स्पष्ट है। मूल कारण अनुशासन के साथ APQP को क्रियान्वित करने में विफलता है। जब APQP कठोर होता है, तो पीपीएपी सीधा-सादा होता है।

18 PPAP तत्वें एक व्यापक सबूत सूची हैं जो दर्शाती हैं कि विनिर्माण प्रक्रिया समझी जाती है, नियंत्रित है, और सक्षम है। प्रत्येक तत्व सीधे एक APQP चरण के आउटपुट से मेल खाता है। DFMEA चरण दो से आता है। PFMEA और नियंत्रण योजना चरण तीन से आते हैं। प्रारंभिक प्रक्रिया अध्ययन और नमूना भाग चरण चार से आते हैं।

18 PPAP तत्वें और जो सबसे अधिक ड्रामा पैदा करते हैं

कुछ तत्व लगातार देरी करते हैं क्योंकि उन्हें मान्य उत्पादन रन, सांख्यिकीय विश्लेषण या बाहरी प्रयोगशालाओं से डेटा की आवश्यकता होती है।

- प्रारंभिक प्रक्रिया अध्ययन: इनमें Cpk या Ppk की गणना के लिए उत्पादन मात्रा चलाना आवश्यक है। यदि प्रक्रिया सक्षम नहीं है (Cpk < 1.33), तो PPAP में देरी होती है। हम क्षमता को APQP चरण तीन के पायलट रन के दौरान मान्य करते हैं, न कि PPAP की तैयारी के दौरान, ताकि सुधार के लिए समय मिल सके।

- सामग्री और प्रदर्शन परीक्षण परिणाम: प्रयोगशाला परीक्षण में सप्ताह लग सकते हैं। असफलता से मूल कारण विश्लेषण और पुनः परीक्षण में महीने लगते हैं। हम चरण एक में आवश्यक परीक्षणों की पहचान करते हैं और उन्हें चरण तीन के दौरान अनुसूचित करते हैं ताकि परिणाम पीपाप संकलन से पहले उपलब्ध हो सकें।

- ग्राहक इंजीनियरिंग अनुमोदन: यह ग्राहक की समीक्षा चक्र पर निर्भर करता है। हम ग्राहक अनुमोदन को चरण दो का निकास मानक मानते हैं, न कि पीपाप-स्तर का कार्य।

- मापन प्रणाली विश्लेषण (एमएसए): एक सही गेज आर एंड आर अध्ययन समय-साध्य है। हम अपने चरण तीन की समयरेखा में एमएसए को एक समर्पित परियोजना के रूप में शामिल करते हैं, जिससे मापन प्रणालियों का प्रमाणीकरण सुनिश्चित हो सके और उत्पादन शुरू होने से पहले मान्यकरण किया जा सके।

यदि एपीक्यूपी कठोर था, तो अन्य तत्व—डिजाइन रिकॉर्ड, प्रक्रिया प्रवाह, एफएमईए, नियंत्रण योजनाएं—सिर्फ उस कार्य का स्वाभाविक आउटपुट हैं जो पहले से पूरा हो चुका है।

APQP में अपर स्ट्रीम कड़ाई कैसे डाउनस्ट्रीम PPAP भ्रम को समाप्त करता है

कारण श्रृंखला सीधी है। जब फेज वन डिज़ाइन इनपुट पूरे हो जाते हैं, तो डिज़ाइन रिकॉर्ड जल्दी से हल किए जाते हैं। जब फेज थ्री में पायलट रन शामिल होते हैं, तो नियंत्रण योजनाओं का परीक्षण वास्तविकता और क्षमता की खामियों के खिलाफ किया जाता है। जब फेज फोर सत्यापन रन उत्पादन टूलिंग और सामग्री का उपयोग करते हैं, तो पीपीएपी सैंपल पार्ट्स और प्रक्रिया अध्ययन अवयव के रूप में उत्पन्न होते हैं, न कि अलग प्रयास के रूप में।

हमारा पीपाप सबमिशन दिन में पहली ही से एपीक्यूपी परियोजना योजना में शामिल है। हम प्रत्येक पीपाप तत्व को उस एपीक्यूपी चरण से मानचित्रित करते हैं जो इसे बनाता है और पूर्णता की पुष्टि के लिए चरण निकास मानदंड निर्धारित करते हैं। तैयारी एक संकलन कार्य बन जाती है, न कि डेटा संग्रह अभियान। हम यहां तक कि एक पूर्व-पीपाप आंतरिक ऑडिट का भी आयोजन करते हैं ताकि खामियों को चिन्हित किया जा सके और जब तक समय है, उन्हें ठीक किया जा सके।

अंतिम रणनीति यह है कि पीपाप को एक ऐसे गेट के रूप में न देखें जिसे केवल पार करना है, बल्कि उस मान्यकरण के रूप में देखें कि गुणवत्ता प्रणाली काम कर चुकी है। नाटक वैकल्पिक है। अनुशासन आवश्यक है।