एक उत्पादन लाइन बंद हो जाती है। कारण: एक एकल, अनुपलब्ध कैपेसिटर। यह एक सामान्य, सस्ती भाग है जिसका उपयोग कई उत्पाद लाइनों में होता है, और इसे आसानी से स्रोत किया जाना चाहिए। फिर भी हर वितरक महीनों की आबंटन दिखाता है, और इंजीनियरिंग टीम के पास कोई योग्य वैकल्पिक नहीं है। देरी योजनाओं के माध्यम से फैल जाती है, ग्राहक प्रतिबद्धताओं पर तनाव डालती है, और एक ऐसी कमजोरी का पता लगाती है जो पूरी तरह से रोकी जा सकती थी।

यह एक अनिवार्य आपूर्ति श्रृंखला में रुकावट नहीं है। यह बिल ऑफ मटेरियल्स की डिज़ाइन और रखरखाव में एक ढांचा दोष है। अधिकतर कंपोनेंट की कमी जो उत्पादन को बाधित करती है, वह रोके जाने वाले BOM कमजोरियों की ओर संकेत करती है, विशेष रूप से कमोडिटी भागों की सिंगल-सोर्सिंग की व्यापक प्रथा। जब एक BOM हर कंपोनेंट को इस तरह से मानता है कि केवल एक भाग नंबर ही पर्याप्त होगा, तो यह एक भुट्टेदार आधार बनता है जो सबसे हल्की आपूर्ति दबाव में टूट जाता है।

Bester PCBA पर, हम एक मौलिक रूप से अलग दृष्टिकोण का समर्थन करते हैं। BOM स्वास्थ्य जांच कभी-कभी संकट में आयोजित जाँच नहीं हैं। वे कमजोरियों की पहचान करने का एक व्यवस्थित अभ्यास हैं, पैरामेट्रिक योग्यता के माध्यम से मल्टी-सोर्स सहनशीलता स्थापित करना, और आवंटन से पहले घटक जीवनचक्र की निगरानी करना, जो प्रतिक्रिया को मजबूर करता है। यह पद्धति उन BOMs का निर्माण करती है जो आपूर्ति में बाधा पड़ने पर झुक जाते हैं, टूटते नहीं।

सिंगल-सोर्स ट्रैप

सिंगल-सोर्सिंग सरलता की इच्छा से जन्मी है। एक डिज़ाइन टीम एक कैपेसिटर, रेसिस्टर, या वोल्टेज रेगुलेटर का चयन करती है जो विशिष्टताओं पर खरा उतरता है, उसे मान्य करती है, और उस विशिष्ट भाग नंबर को BOM में लॉक कर देती है। प्रोक्योरमेंट इसे खरीदता है। मैन्युफैक्चरिंग इसका उपयोग करता है। भाग काम करता है, इसलिए यह रहता है। यह तरीका प्रभावी लगता है क्योंकि यह उत्पादन के दौरान निर्णयों को समाप्त कर देता है, लेकिन यह अल्पकालिक सुविधा के लिए दीर्घकालिक भूतत्व का व्यापार करता है। यह एक आपदा की एकल बिंदु बनाता है।

अस्तित्व में सबसे गहरे विरोधाभास “जैलीबीन” कंपोनेंट्स के साथ है—रेसिस्टर, कैपेसिटर, और अन्य कमोडिटी भाग जो सैकड़ों निर्माता के बीच कार्यात्मक रूप से इंटरचेंज योग्य हैं। ये भाग, परिभाषा के अनुसार, प्रचुर मात्रा में और मानकीकृत हैं। फिर भी BOM नियमित रूप से एक निर्माता और भाग नंबर निर्दिष्ट करता है जैसे कि कोई समान विकल्प मौजूद न हो। जब वह विशिष्ट भाग आबंटन में प्रवेश करता है या उसकी समाप्ति हो जाती है, तो उत्पादन लाइन रुक जाती है। टीम सटीक भाग के लिए हड़बड़ी में होती है या एक मान्यता प्रक्रिया में तेजी से भागती है, जो महीनों पहले नियंत्रित परिस्थितियों में होनी चाहिए थी।

परिणाम देरी से भी परे हैं। एक सिंगल-सोर्स निर्भरता सबसे बुरे क्षण में प्रतिक्रिया निर्णय को मजबूर करती है, जब इन्वेंट्री समाप्त हो जाती है, लीड टाइम लंबा होता है, और शिपिंग का दबाव सबसे अधिक होता है। इंजीनियरिंग को चुनना पड़ता है: एक अप्रमाणित विकल्प स्वीकार करें, स्कार्स इन्वेंट्री पर प्रीमियम चुकाएँ, या उत्पादन को रोकें और पुनः डिज़ाइन करें। प्रत्येक विकल्प में जोखिम होते हैं जिन्हें प्रोएक्टिव मल्टी-सोर्सिंग ने समाप्त कर दिया होता।

हमारा दृष्टिकोण स्पष्ट है। सिंगल-सोर्सिंग जैलीबीन भागों का एक लचीले BOM में कोई स्थान नहीं है।

मल्टी-सोर्स सहनशीलता, न कि बैकअप योजनाएँ

‘वैकल्पिक कंपोनंट’ शब्द अक्सर एक बैकअप, एक द्वितीयक विकल्प का संकेत देता है जब प्राथमिक भाग अनुपलब्ध हो। यह फ्रेमिंग अपर्याप्त है। मल्टी-सोर्स विकल्प कोई आकस्मिक योजनाएँ नहीं हैं; वे स्थिर BOM के स्तरीय घटक हैं, प्राथमिक घटक के साथ समानांतर डिज़ाइन किए गए और समान पैरामेट्रिक मानकों के अनुसार योग्यता प्राप्त। लक्ष्य कोई आपातकालीन स्थिति का इंतजार करने वाला भाग नहीं है। यह हमेशा कई, व्यवहार्य खरीद मार्ग उपलब्ध होना चाहिए, जिससे आपातकाल को पूरी तरह से समाप्त किया जा सके।

यह समान विवरण से परे देखने वाली मान्यता प्रक्रिया की आवश्यकता है। एक निर्माता से 10µF टैंटम कैपेसिटर स्वचालित रूप से दूसरे से समान नहीं है, भले ही दोनों समान मानक मानकों को पूरा करते हैं। वोल्टेज रेटिंग, तापमान गुणांक, समान श्रृंखला प्रतिरोध (ESR), रिपल करंट टॉलरेन्स, और विफलता तरीके सभी भिन्न हो सकते हैं। एक विकल्प जो डेटासheet पर समान दिखता है, आपके सर्किट की विशिष्ट इलेक्ट्रिकल और थर्मल तनाव के तहत भिन्न व्यवहार कर सकता है, जिसके परिणामस्वरूप क्षेत्रीय विफलताएँ हो सकती हैं जो कमजोर योग्यता प्रक्रिया का परिणाम हैं।

सभी विकल्प समान क्यों नहीं हैं

सतही समतुल्यता का जोखिम सबसे अधिक पासिव कंपोनेंट्स के साथ होता है, जहां सभी हिस्सों को विनिमेय मानने का प्रलोभन सबसे मजबूत होता है। कल्पना करें एक क्रय टीम की, जिसे इन्वेंटरी सुरक्षित करने के लिए दबाव डाला जाता है, को एक समान कैपेसिटर मिलता है जिसकी क्षमता, वोल्टेज, और पैकेज आकार सब समान हैं। निर्माण टीम इसे इंजीनियरिंग को बताए बिना प्रतिस्थापित कर देती है। महीनों बाद, जल्द_fail होने का एक पैटर्न उभर कर आता है। एक जड़ कारण विश्लेषण से पता चलता है कि उपयोग किया गया वैकल्पिक कैपेसिटर एक भिन्न dielectric के साथ था जिसमें तापमान स्थिरता कम थी, जिससे कैपेसिटेंस में परिवर्तन हुआ और सर्किट को निर्दिष्ट सीमा से बाहर कर दिया। क्षेत्रीय_failures, रिटर्न्स, और प्रतिष्ठा को नुकसान की लागत किसी भी तेज़ खरीद से प्राप्त बचत से बेहद अधिक है।

यह किसी काल्पनिक स्थिति नहीं है। यह कंपोनेंट क्वालिफिकेशन को एक क्लेरिकल कार्य के रूप में देखने का अपेक्षाकृत परिणाम है—कागज़ पर स्पेक्स मिलान करना—ना कि एक इंजीनियरिंग disciplina। पाठ यह नहीं है कि विकल्प जोखिमपूर्ण हैं, बल्कि यह है कि एक अयोग्य विकल्प अनियंत्रित परिवर्तन है डिज़ाइन में।

पैरामीट्रिक गार्डरेल्स को सच समानता परिभाषित करें

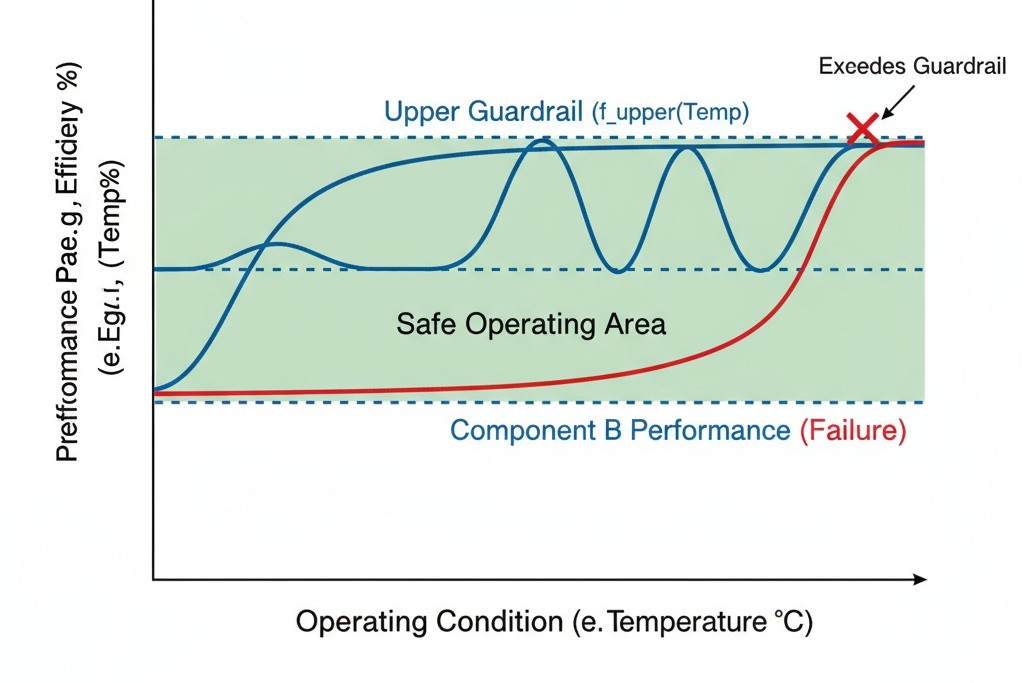

एक मान्यताप्राप्त विकल्प वह है जिसे सत्यापित किया गया है कि वह निर्धारित पैरामीट्रिक सीमा के अंदर प्रत्येक परिस्थितियों में काम करेगा, जिन्हें सर्किट अनुभव करेगा। ये सीमाएँ गार्डरेल हैं—वे सीमाएँ जिनके अंदर किसी भी कंपोनेंट, निर्माता की परवाह किए बिना, आपका अनुप्रयोग में समान रूप से प्रदर्शन करेगा। इन गार्डरेल्स की स्थापना कंपोनेंट चयन को एक एकल विकल्प से एक विशिष्टता में परिवर्तित कर देती है जिसे कई भाग पूरी कर सकते हैं। बीओएम एक विशिष्ट भागों की सूची से लेकर उन भागों की परफॉर्मेंस एंबेल की परिभाषा बन जाती है जिनका मिलना जरूरी है।

इसका मतलब है कि नाममात्र डेटाशीत मान मानते हुए उससे आगे जाना। गार्डरेल्स को सहिष्णुता, तापमान गुणांक, उम्र बढ़ने, और आसपास के सर्किट के साथ इंटरैक्शन का ख्याल रखना चाहिए। 10kΩ रेसिस्टेंस केवल 10kΩ नहीं है। इसमें सहिष्णुता बैंड, तापमान गुणांक, और पावर रेटिंग होती है। गार्डरेल्स निर्धारित करते हैं कि प्रत्येक परमापत्र में कितना विचलन स्वीकार्य है बिना सर्किट के कार्य को प्रभावित किए। ये सीमा किसी भी संभावित विकल्प का मूल्यांकन करने के लिए.absolute मानदंड बन जाती हैं।

पैरामेट्रिक गार्डरेड के साथ क्रॉस-योग्यकरण

पैरामीट्रिक योग्यता इन प्रदर्शन सीमाओं को परिभाषित करने और सत्यापित करने की इंजीनियरिंग प्रक्रिया है। यह महत्वपूर्ण मानकों—बिजली, तापीय, और यांत्रिक—की पहचान करके और प्रत्येक के लिए स्वीकार्य रेंज स्थापित करके शुरू होती है। ये रेंज मनमानी नहीं हैं; इन्हें सर्किट की डिज़ाइन मार्जिन से निकाला गया है, सर्वाधिक खराब स्थिति विश्लेषण से सूचित किया गया है, और परीक्षण के মাধ্যমে सत्यापित किया गया है। एक उपकरण तभी मान्य होगा जब यह सभी गार्डरेल्स के भीतर रहेगा सब ऑपरेटिंग हालतों में।

यहाँ सरल फॉर्म-फिट-फंक्शन योग्यता फिसल जाती है। फॉर्म, फिट, और फंक्शन की पुष्टि करने का मतलब है कि एक भाग का भौतिक आकार और पिनआउट समान है। जरूरी तो है, लेकिन इलेक्ट्रॉनिक्स के लिए पर्याप्त नहीं है। दो 0805 सतह-माउंट रेसिस्टर्स समान पीसीबी फुटप्रिंट में फिट हो सकते हैं, लेकिन यदि एक का रेटिंग 0.125W है और दूसरे का 0.1W, तो वे सर्किट में काम नहीं कर रहे हैं जो 0.12W dissipate कर रहा है। फॉर्म और फिट मेल खाते हैं, लेकिन फंक्शन मेल नहीं खाता। पैरामीट्रिक योग्यता इस अंतर को बंद कर देती है क्योंकि यह सुनिश्चित करती है कि विद्युत और तापीय व्यवहार भी मेल खाते हैं।

बिजली मानक सीमाएँ: ये गार्डरेल्स प्रदर्शन-संवेदनशील मानकों के लिए स्वीकार्य सीमा निर्धारित करते हैं। एक वोल्टेज रेगुलेटर के लिए, इसमें इनपुट वोल्टेज सीमा, आउटपुट सटीकता, लोड रेगुलेशन, और ट्रांजिसेंट प्रतिक्रिया शामिल हैं। एक कैपेसिटर के लिए, इसमें सहिष्णुता, वोल्टेज रेटिंग, ESR, और आवृत्ति के साथ इंटरैक्शन शामिल हैं। ये मानक एक-दूसरे के साथ इंटरैक्ट करते हैं। एक कैपेसिटर का ESR पावर रैखिका पर रिपल वोल्टेज को प्रभावित करता है, जो बदले में रेगुलेटर की स्थिरता को प्रभावित करता है। गार्डरेल्स को इन इंटरैक्शनों का ध्यान रखना चाहिए।

तापीय प्रदर्शन सीमा: थर्मल गार्eडरेल्स यह तय करते हैं कि एक घटक तापमान के साथ कैसे व्यवहार करता है और कितना गर्मी उत्पन्न करता है। सिरेमिक कैपेसिटर का मान उसके डाइलेक्ट्रिक पर निर्भर करते हुए अपने ऑपरेशनल रेंज में 20% तक बदल सकता है। यदि सर्किट स्थिर कैपेसिटेंस पर आधारित टाइमिंग पर निर्भर करता है, तो यह भिन्नता अस्वीकार्य है, और थर्मल गुणांक एक महत्वपूर्ण गार्डरेल बन जाता है। इसी तरह, एक घटक का थर्मल प्रतिरोध यह तय करता है कि वह पीसीबी को कितना गर्म करता है, अपनी विश्वसनीयता और निकटवर्ती भागों की विश्वसनीयता को प्रभावित करता है। उच्च थर्मल प्रतिरोध वाला विकल्प एक गर्म स्थान बना सकता है जो सोल्डर जॉइंट्स को खराब कर सकता है।

मेस्चानिकल और पर्यावरणीय सहिष्णुता: ये गार्डरेल्स सुनिश्चित करते हैं कि घटक भौतिक तनावों, जैसे कंपन, झटका, नमी, और तापीय चक्रीयता का सामना कर सके। ट्रांटोनियम कैपेसिटर का विफलता मोड विभिन्न तनावों के अंतर्गत अलग होता है, जैसे वोल्टेज अधिक होने पर। सुरक्षा-आवश्यक अनुप्रयोगों में, विफलता मोड ही एक गार्डरेल बन जाती है; एक विकल्प को नई विफलता तंत्र नहीं लाना चाहिए। पर्यावरण रेटिंग्स महत्वपूर्ण हैं कठोर परिस्थितियों में, जहां नमी या क्षारीय वायु का संपर्क तेजी से नष्ट होने में मदद कर सकता है।

इन गार्डरेल्स का दस्तावेजीकरण बीओएम में इसे एक भाग सूची से इंजीनियरिंग विशिष्टता में परिवर्तित कर देता है। इसके बजाय एक भाग संख्या के, बीओएम प्रविष्टि आवश्यक मानकों और उनकी स्वीकार्य सीमाओं को निर्दिष्ट करती है, साथ ही पूर्व-सत्यापित निर्माता भाग संख्याओं की सूची भी। इससे खरीद प्रक्रिया के लिए स्पष्ट मानदंड मिलते हैं, और यह सुनिश्चित करता है कि इंजीनियरिंग डिज़ाइन उद्देश्य बनाए रखे।

उन टीमों के लिए जो बीओएम्स को पूरी तरह से एकल-स्रोत का समर्थन मिला है, इस प्रक्रिया को उल्टा भी किया जा सकता है। वर्तमान घटक से पीछे जाकर उन महत्वपूर्ण मानकों को परिभाषित करें जिन्होंने इसे स्वीकार्य बनाया। सर्किट का विश्लेषण करें ताकि यह निर्धारित हो सके कि कौन से मानक वास्तव में प्रदर्शन को प्रभावित करते हैं और मौजूदा डिज़ाइन मार्जिन के आधार पर सहिष्णुता तय करें। जबकि शुरू से गार्डरेल्स के साथ डिज़ाइन करने से अधिक सीमित हो सकता है, यह फिर भी विकल्पों की योग्यता को अनुमति देता है बिना पूरी री-डिजाइन के।

सक्रिय अंतिम समय खरीद निगरानी

अंतिम समय पर खरीद (LTB) नोटिस एक निर्माता की घोषणा है कि एक घटक समाप्त कर दी जाएगी, आमतौर पर अंतिम आदेशों के लिए छह से बारह महीने की विंडो के साथ। किसी LTB नोटिस से कभी भी आश्चर्य नहीं होता। यह किसी उत्पाद जीवन चक्र का अंत है, जो वर्षों की declining मांग, पुरानी प्रक्रिया तकनीक, या रणनीतिक बदलावों द्वारा संकेतित होता है। जब नोटिस आए, तो उस समय तक घटक ने चेतावनी संकेत दिखाने शुरू कर दिए होते हैं कि सावधानीपूर्वक निगरानी उस समय पकड़ लेती।

सक्रिय LTB निगरानी प्रतिक्रिया को प्रतिक्रियात्मक से रणनीतिक में बदल देती है। LTB नोटिस एक प्रवृत्ति की पुष्टि बन जाता है, संकट की शुरुआत नहीं। इसके लिए जरूरी है कि न केवल आधिकारिक घोषणाओं को बल्कि प्रमुख संकेतकों जैसे घटती उपलब्धता, बढ़ते लीड टाइम, और वितरक स्टॉक में बदलाव को भी सतत ट्रैक किया जाए। जब ये संकेत दिखाई देते हैं, तो BOM स्वास्थ्य जाँच प्रक्रिया घटक को चिन्हित कर देती है, वैकल्पिक विकल्पों की योग्यता या पुन: डिज़ाइन योजना को प्रारंभ कर देती है, जो दबाव में निर्णय लेने से पहले ही हो जाती है।

जब एक LTB नोटिस arrives, तो निर्णय की मैट्रिक्स उत्पाद के जीवन चक्र, घटक की भूमिका, और क्या योग्य विकल्प मौजूद हैं, पर निर्भर करती है। यदि BOM में पहले से ही एक सत्यापित विकल्प है, तो निर्णय आसान है: खरीद को स्थानांतरित करें और आपूर्ति की पुष्टि करें। यदि नहीं, तो टीम को LTB इन्वेंटरी को लॉक करने, विकल्प योग्यता को तेज करने, या सर्किट को पुनः डिज़ाइन करने के बीच विकल्प चुनना होगा।

- LTB इन्वेंटरी को लॉक करना सही है यदि उत्पाद भी अपने जीवन के अंत के पास हो या यदि प्रतिस्थापन को पुन:प्रमाणित करने की आवश्यकता हो। जोखिम एक पूर्वानुमान त्रुटि है। मांग का अधिक अनुमान लगाएं, और आपने पुराने इन्वेंटरी में पूंजी फंसाई है। कम आंकें, तो एक बार जब स्टॉक खत्म हो जाए, तो आप आदेश पूरा नहीं कर सकते।

- एक योग्य विकल्प पर स्विचिंग सर्वश्रेष्ठ विकल्प है। यहाँ सक्रिय स्वास्थ्य जांचें लाभकारी होती हैं।

- सर्किट को फिर से डिजाइन करना यह सबसे अधिक गहन विकल्प है लेकिन यदि कोई विकल्प मौजूद नहीं है और उत्पाद के जीवनचक्र में निवेश उचित है तो यह आवश्यक हो सकता है। यह परिदृश्य अस्थिरता के लिए डिज़ाइन करने में असफल होने की असली लागत को उजागर करता है। एक महत्वपूर्ण, सिंगल-स्रोत कंपोनेंट — एक विशेष सेंसर, एक विशिष्ट आईसी — उत्पाद को बंधक बना सकता है। सक्रिय निगरानी रणनीतिक रूप से पुनःडिजाइन निर्णय लेने के लिए समय सीमा प्रदान करती है, लेकिन यह कार्य को स्वयं समाप्त नहीं कर सकती।

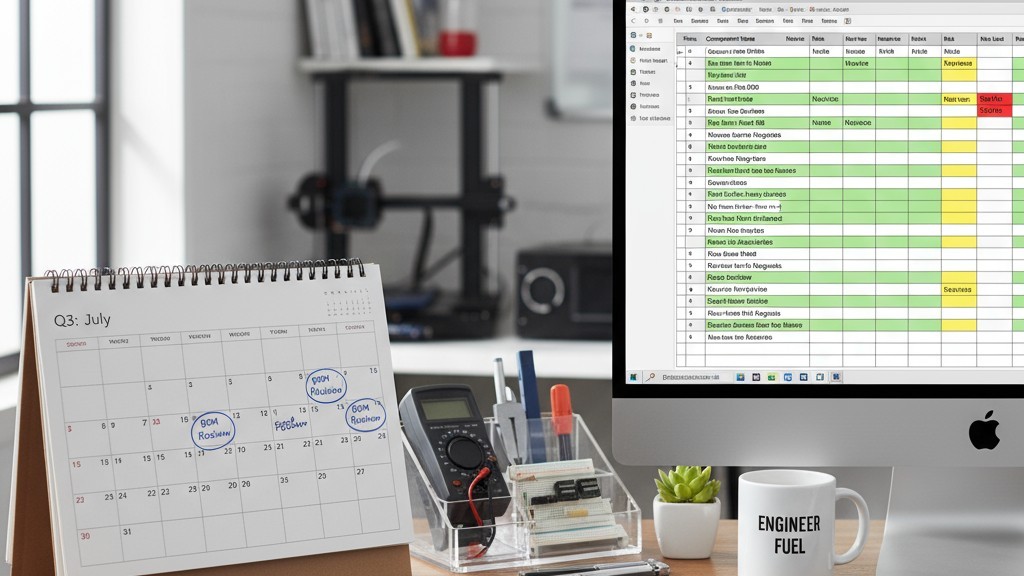

BOM स्वास्थ्य जांच रिथम स्थापित कर रहा है

BOM स्वास्थ्य जांच रिथम होनी चाहिए, प्रतिक्रिया नहीं। त्रैमासिक समीक्षा अधिकांश उत्पादों के लिए एक अच्छा आधार रेखा है, जो घटक जोखिम में नियमित दृश्यता प्रदान करता है बिना इंजीनियरिंग को बहुत अधिक उलझाए। यह समीक्षा प्रत्येक घटक के जीवनचक्र स्थिति, उपलब्धता रुझान और यदि वर्तमान विकल्प अभी भी व्यवहार्य हैं, को स्कैन करती है। यह एक निदान चेक है ताकि उन हिस्सों की पहचान की जा सके जो उच्च जोखिम वर्ग में चले गए हैं।

उच्च मात्रा या सुरक्षा-critical उत्पादों के लिए, निरंतर निगरानी बेहतर है। स्वचालित उपकरण उपलब्धता, स्टॉक स्तर और निर्माता घोषणाओं में रीयल-टाइम परिवर्तन को ट्रैक कर सकते हैं, जब सीमा पार हो तो अलर्ट ट्रिगर कर सकते हैं। यह स्वास्थ्य जांच को अनुसूचित समीक्षा से घटना-आधारित अभ्यास में स्थानांतरित कर देता है, केवल आवश्यक स्थानों पर ध्यान केंद्रित करता है।

कुछ घटनाएँ ऐसी हैं जो तुरंत स्वास्थ्य जाँच को ट्रिगर करेंगी, चाहे कितनी भी बार क्यों न हो:

- नई उत्पाद शुरुआत या बड़े डिज़ाइन संशोधन

- वितरक से किसी कंपोनेंट आवंटन नोटिस

- एक सप्लायर EOL या LTB घोषणा

- एक महत्वपूर्ण हिस्से के लिए लीड टाइम में भारी वृद्धि

- मौजूदा BOM में एक नए सिंगल-सोर्स कंपोनेंट की खोज

- किसी मुख्य सप्लायर को प्रभावित करने वाला विलय या अधिग्रहण

डिज़ाइन रिहाई और प्राप्ति चक्रों के साथ स्वास्थ्य जाँच को एकीकृत करना लचीलापन पर विचार सुनिश्चित करता है कि प्रतिबद्धताओं से पहले। डिज़ाइन समीक्षा के दौरान एक जांच, जब प्रतिकृतियाँ बनाए नहीं गए हैं, तो बदलाव की अनुमति देती है जब लागत सबसे कम हो। बड़े इन्वेंट्री ऑर्डर करने से पहले एक जांच आपूर्ति जोखिम को लॉक होने से रोकती है। लक्ष्य है कि BOM लचीलापन को मुख्य डिज़ाइन मानदंड बनाना, इसे प्रदर्शन या लागत के समान rigor के साथ मूल्यांकन करना।

यह लय संगठनात्मक मांसपेशियों का निर्माण करती है। एक विरासत BOM पर पहला स्वास्थ्य जाँच संभवतः दर्जनों सिंगल-सोर्स कमज़ोरियों का पता लगाएगा। दोपहर बाद की दूसरी जाँच, एक छोटे से नए खतरों को संबोधित करेगी। समय के साथ, अभ्यास आग बुझाने से मेंटेनेंस की ओर शिफ्ट हो जाता है। BOM को एक नाजुक कलाकृति से एक मजबूत विनिर्देशन में विकसित किया जाता है जो अनिवार्य कमी को भी पार कर जाता है।