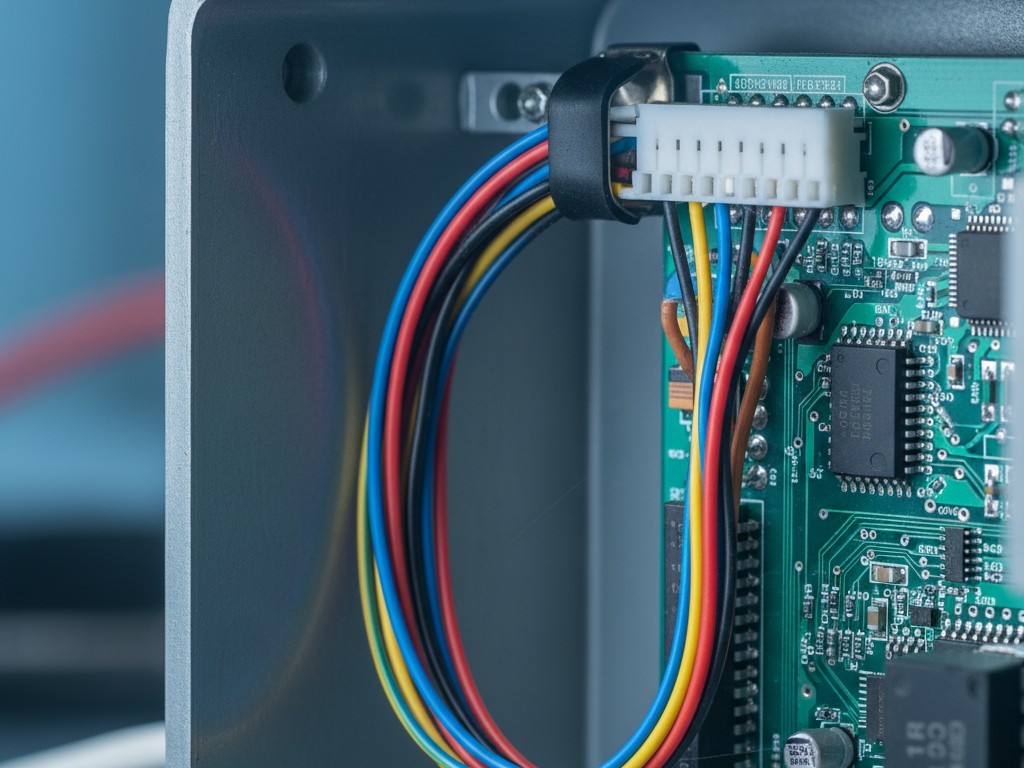

जब 50,000 यूनिट की उत्पादन प्रक्रिया रुक जाती है तो उत्पादन क्षेत्र में एक विशिष्ट मौन छा जाता है। यह कोई सॉफ़्टवेयर बग या घटक की कमी नहीं होती। यह एक "बैंजो स्ट्रिंग" होता है—एक हार्नेस जो एक हिंज पॉइंट के पार इतनी कसकर रूट किया गया होता है कि मॉडल में यह बिल्कुल सही दिखता है लेकिन वास्तविक दुनिया में यह बोर्ड से सोल्डर पैड्स को तोड़ देता है।

CAD वातावरण में, केबल एक लचीला, शून्य-द्रव्यमान सिलेंडर था जो एक स्पलाइन कर्व का पालन करता था। असेंबली लाइन पर, वही तारों का गुच्छा तनाव में एक कठोर यांत्रिक स्प्रिंग होता है। ऑपरेटर को कनेक्टर को हेडर में जबरदस्ती डालना पड़ता था, जोड़ों को इतना तनाव देना पड़ता था कि पहली कंपन परीक्षण में कनेक्शन टूट गया।

डिजिटल ट्विन और भौतिक वास्तविकता के बीच यह असंगति वह जगह है जहाँ अधिकांश बॉक्स बिल्ड इंटीग्रेशन विफल होते हैं। हम तारों को केवल विद्युत चालक के रूप में मानते हैं—एक स्कीमैटिक पर रेखाएं जिन्हें भौतिक मार्ग की आवश्यकता होती है। लेकिन जब आप एक बेंच प्रोटोटाइप से बड़े पैमाने पर उत्पादित एनक्लोजर में जाते हैं, तो तार केवल एक चालक नहीं रहता। यह एक यांत्रिक घटक होता है जिसमें द्रव्यमान, कठोरता, मोड़ त्रिज्या सीमाएँ और काम कड़ा करने की एक बुरी आदत होती है। यदि रूटिंग रणनीति डिजाइन के अंतिम सप्ताह के लिए छोड़ी जाती है, तो परिणाम लगभग हमेशा एक घबराया हुआ रेट्रोफिट, अस्वीकृत इकाइयों का ढेर, या इससे भी बदतर—छह महीने बाद फील्ड फेल्योर होता है जब इंसुलेशन अंततः घिस जाता है।

“भूत” तार का भौतिकी

मूल त्रुटि लचीले पदार्थों के सिमुलेशन पर भरोसा करने में है। CAD सॉफ़्टवेयर कठोर वस्तुओं का प्रबंधन करने में उत्कृष्ट है—एल्यूमीनियम एनक्लोजर, PCB स्टैंडऑफ, और हीट सिंक उठाने पर आकार नहीं बदलते। तार बदलते हैं। जब आप 3D मॉडल में छह 18AWG कंडक्टर के गुच्छे को रूट करते हैं, तो सॉफ़्टवेयर आपको तुरंत एक तेज 90-डिग्री मोड़ लेने की अनुमति देता है। यह मानता है कि सामग्री की कोई स्मृति नहीं है। वास्तविकता में, वह गुच्छा खुद को सीधा करने के लिए लड़ता है, जो भी वह समाप्त होता है उस पर लगातार, निम्न-स्तरीय टॉर्क लगाता है।

यदि वह टर्मिनेशन सतह-माउंट हेडर जैसे JST PH या Molex Micro-Fit है, तो वह टॉर्क सीधे सोल्डर जोड़ों में स्थानांतरित हो जाता है। तांबा काम करते समय कठोर हो जाता है। हर बार जब तकनीशियन उस केबल को बॉक्स में फिट करने के लिए मोड़ता है, तो तार कठोर और भंगुर हो जाता है। यदि डिजाइन में "सर्विस लूप"—अतिरिक्त ढील जो तार को आराम करने देती है—का ध्यान नहीं रखा गया, तो तनाव अंततः जीत जाएगा। सोल्डर टूट जाएगा, या हेडर पूरी तरह से पैड से उठ जाएगा।

डिजाइनर अक्सर इसे हल करने के लिए कस्टम-लंबाई के केबल ऑर्डर करने के लिए प्रलोभित होते हैं जो बॉक्स को "साफ" दिखाने के लिए सटीक मिलीमीटर में कटे होते हैं। न्यू प्रोडक्ट इंट्रोडक्शन (NPI) चरण के दौरान, यह आमतौर पर एक गलती होती है। शून्य ढील वाला कस्टम केबल असेंबली में शून्य सहिष्णुता की मांग करता है। यदि असेंबलर इसे थोड़ा अलग रूट करता है, या विक्रेता इसे 5 मिमी छोटा काटता है, तो केबल एक संरचनात्मक तनाव सदस्य बन जाता है। मानकीकृत लंबाई का उपयोग करना और एक नियोजित सर्विस लूप रखना जो इन भिन्नताओं को अवशोषित कर सके, अधिक सुरक्षित और अक्सर सस्ता होता है। आप एक आरामदायक फिट चाहते हैं, न कि एक तना हुआ ड्रम की त्वचा।

विश्वसनीयता के लिए नियम सरल है: केबल को कभी भी कनेक्टर को खींचना नहीं चाहिए। तनाव राहत होनी चाहिए पहले टर्मिनेशन। यदि आप कनेक्टर को अनप्लग करते हैं और तार दो इंच पीछे उछलता है, तो आपने एक विफलता तंत्र डिजाइन किया है।

नकल परीक्षण

तार की भौतिकी से परे, आपको इसे स्थापित करने वाले मानव हाथ की भौतिकी का भी ध्यान रखना होगा। हम अक्सर ऐसे एनक्लोजर देखते हैं जिनमें कनेक्टर गहरे एक किनारे के नीचे या हीट सिंक और साइडवॉल के बीच दफन होते हैं। डिजाइनर, माउस और स्क्रॉल व्हील के साथ काम करते हुए, आसानी से ज़ूम इन कर सकता है, दृश्य को घुमा सकता है, और मेट कमांड पर क्लिक कर सकता है। एक फील्ड सर्विस तकनीशियन, जो एक सीढ़ी पर खड़ा है और मंद रोशनी वाले सर्वर रूम में है, उसके पास यह सुविधा नहीं होती।

एक तकनीशियन को आकार बड़ा सुरक्षा दस्ताने पहने हुए कल्पना करें। क्या वे चेसिस में सबसे गहरे कनेक्टर तक पहुंच सकते हैं बिना उनकी उंगलियों के जोड़ों के तेज PCB किनारे या उच्च-वोल्टेज कैपेसिटर को छूए? यदि उन्हें कनेक्टर हाउसिंग को पकड़ने के लिए नीडल-नोज प्लायर्स का उपयोग करना पड़ता है क्योंकि उनकी उंगलियां फिट नहीं होतीं, तो डिजाइन विफल हो गया है। प्लायर्स प्लास्टिक हाउसिंग को कुचल देते हैं। वे फिसलते हैं और इंसुलेशन को नुकसान पहुंचाते हैं। यदि एक मानक आंतरिक कनेक्टर को अनप्लग करने के लिए उपकरण की आवश्यकता होती है, तो यह सेवा योग्य डिजाइन नहीं है; यह एक जिम्मेदारी है।

हमने इसे एक हैंडहेल्ड डायग्नोस्टिक टूल के रीकॉल में देखा जहाँ बैटरी कनेक्टर इतना गहरा दफन था कि तकनीशियन इसे डिस्कनेक्ट करने के लिए तारों को खींच रहे थे। क्रिम्प पहले कुछ चक्रों के लिए टिके रहे, लेकिन अंततः तार के स्ट्रैंड्स थक गए और इंसुलेशन के अंदर टूट गए। यूनिट कभी-कभी चालू होती थी, जिससे एक समस्या के लिए घंटों की ट्रबलशूटिंग होती थी जो नग्न आंखों से दिखाई नहीं देती थी। समाधान बेहतर क्रिम्प नहीं था; यह कनेक्टर को दस मिलीमीटर बाईं ओर स्थानांतरित करना था ताकि मानव अंगूठा लैच तक पहुंच सके।

एंट्रॉपी और एंकर

यदि आप स्पष्ट रूप से परिभाषित नहीं करते कि केबल कहाँ जाती है, तो गुरुत्वाकर्षण और कंपन आपके लिए निर्णय लेंगे। यही निर्धारक रूटिंग का सिद्धांत है। एक हार्नेस जिसे तैरने दिया जाता है, अंततः बॉक्स के सबसे गर्म घटक के खिलाफ या चेसिस के सबसे तेज किनारे के खिलाफ रगड़ जाएगा।

कम मात्रा के निर्माण में सबसे आम विफलता चिपकने वाले-आधारित केबल टाई माउंट्स पर निर्भर करना है। वे तेज, सस्ते और पहले दिन पेशेवर दिखते हैं। लेकिन एक औद्योगिक एनक्लोजर के अंदर, तापमान बदलता रहता है। चिपकने वाला चक्र करता है, सूख जाता है, और अंततः विफल हो जाता है। दो साल बाद, माउंट गिर जाता है, और हार्नेस एक पंखे की ब्लेड या उच्च-वोल्टेज रेल पर गिर जाता है। किसी भी उपकरण के लिए जो वारंटी अवधि से अधिक समय तक चलने की उम्मीद है, यांत्रिक फास्टनिंग अनिवार्य है। इसका मतलब है स्क्रू-माउंट P-क्लिप्स, सैडल क्लैम्प्स, या पांडुइट जैसे कठोर वायर डक्ट।

चिपकने वाले पदार्थों की अपनी जगह होती है, लेकिन संरचनात्मक पकड़ में शायद ही कभी। हम अक्सर प्रोटोटाइप को हॉट ग्लू या RTV सिलिकॉन के टुकड़ों से जोड़ा हुआ देखते हैं। यह एक शौकिया मानसिकता की पहचान है। हॉट ग्लू चिकने कनेक्टर हाउसिंग्स से विश्वसनीय रूप से नहीं जुड़ता, और मानक RTV एसिटिक एसिड छोड़ता है जो संपर्कों को क्षरण कर सकता है। यदि आप रूटिंग समस्या को ठीक करने के लिए ग्लू गन का उपयोग करने के लिए प्रेरित हैं, तो रुकें। आपको एक यांत्रिक बाधा की आवश्यकता है—एक ढाला हुआ चैनल, एक क्लिप, या एक ज़िप टाई जो चेसिस पॉइंट से जुड़ा हो।

सही एंकर के साथ भी, आपको “क्रश” जोखिम का सम्मान करना चाहिए। एक ज़िप टाई गन जो उच्च तनाव पर सेट है, 26AWG सिग्नल वायर के इंसुलेशन को कुचल सकता है, जिससे शील्डिंग के साथ शॉर्ट सर्किट हो सकता है या डेटा स्ट्रीम कट सकती है। हमें अक्सर डिजाइनों को “पिंच पॉइंट” सुरक्षा के साथ रेट्रोफिट करना पड़ता है—कस्टम कप्टन शील्ड या सर्पिल लपेट—क्योंकि एनक्लोजर क्लैमशेल को तारों के लिए समर्पित चैनल के बिना डिजाइन किया गया था। जब केस को स्क्रू से बंद किया गया, तो तार सीम में पिंच हो गए। यदि रूटिंग निर्धारक नहीं है—यदि कोई विशिष्ट चैनल नहीं है जो तार को सुरक्षित क्षेत्र में मजबूर करता है—तो यह डिजाइन नहीं है। यह एक इच्छा है।

फील्ड कॉल की लागत

$0.05 P-क्लिप या थोड़ा बड़ा एनक्लोजर देखकर लागत में कटौती के लिए तर्क देना आसान है। “हवा मुफ्त है,” तर्क चलता है, “हम बड़े बॉक्स के लिए क्यों भुगतान कर रहे हैं?” लेकिन एकल फील्ड विफलता की लागत को ध्यान में रखते ही गणना तुरंत बदल जाती है।

एक तकनीशियन को ग्राहक साइट पर भेजना ताकि नियंत्रण इकाई को बदला जा सके क्योंकि $0.10 कनेक्टर ढीला हो गया है, उद्योग के आधार पर $500 से $5,000 तक कहीं भी खर्च आता है। वह एकल सेवा कॉल पूरे उत्पादन रन के लिए स्ट्रेन रिलीफ पर कटौती करने की लागत बचत को मिटा देता है। प्रतिष्ठा को हुए नुकसान—यह धारणा कि उत्पाद "अविश्वसनीय" है—और भी अधिक खर्चीला होता है।

रूटिंग एक सौंदर्य विकल्प नहीं है। यह बॉक्स के अंदर को गेमिंग पीसी की तरह कंघी किए गए केबल और RGB स्लीविंग के साथ दिखाने के बारे में नहीं है। यह विश्वसनीयता अनुशासन है जिसका उद्देश्य यह सुनिश्चित करना है कि विद्युत कनेक्शन थर्मल विस्तार, कंपन, और मानव हैंडलिंग की कठोर वास्तविकता को सहन करे। यदि हार्नेस एक बाद की सोच है, तो उत्पाद एक प्रोटोटाइप है। वास्तविक उत्पादन एकीकरण तार से शुरू होता है।