इलेक्ट्रॉनिक्स निर्माण में सबसे महंगी चुप्पी वह होती है जो एक सफल कार्यात्मक परीक्षण के बाद होती है, जिसे छह महीने बाद एक फील्ड रिपोर्ट द्वारा तोड़ा जाता है। डेट्रॉइट में ट्रक चेसिस पर लगे एक फ्लीट ट्रैकर की स्थिति रिपोर्ट करना बंद हो जाती है। एक बेसमेंट में स्मार्ट मीटर कभी-कभी काम करता है। 8D रिपोर्ट अंततः एक डेस्क पर आती है, और मूल कारण लगभग हमेशा एक जैसा होता है: एक कास्टेलेटेड मॉड्यूल पर क्रैक्ड सोल्डर जॉइंट।

ये विफलताएँ शायद ही कभी विद्युत संबंधी होती हैं। ब्लूटूथ या जीपीएस मॉड्यूल के अंदर सिलिकॉन ठीक होता है। विफलता यांत्रिक होती है, जो आमतौर पर पहले स्टेंसिल कटने से बहुत पहले डिजाइन में निहित होती है। जब आप एक पूर्व-प्रमाणित मॉड्यूल को एकीकृत करते हैं—चाहे वह u-blox GPS हो या Espressif WiFi यूनिट—आप एक कठोर ब्लॉक को एक लचीले FR4 सब्सट्रेट पर जोड़ रहे होते हैं। यदि वह कनेक्शन डेटाशीट में अनुशंसित न्यूनतम सोल्डर पैड्स पर निर्भर करता है, तो आप एक ऐसा उत्पाद बना रहे हैं जो फैक्ट्री बर्न-इन पास करेगा लेकिन पहली बार गड्ढे या थर्मल साइकिल से गुजरते ही फेल हो जाएगा।

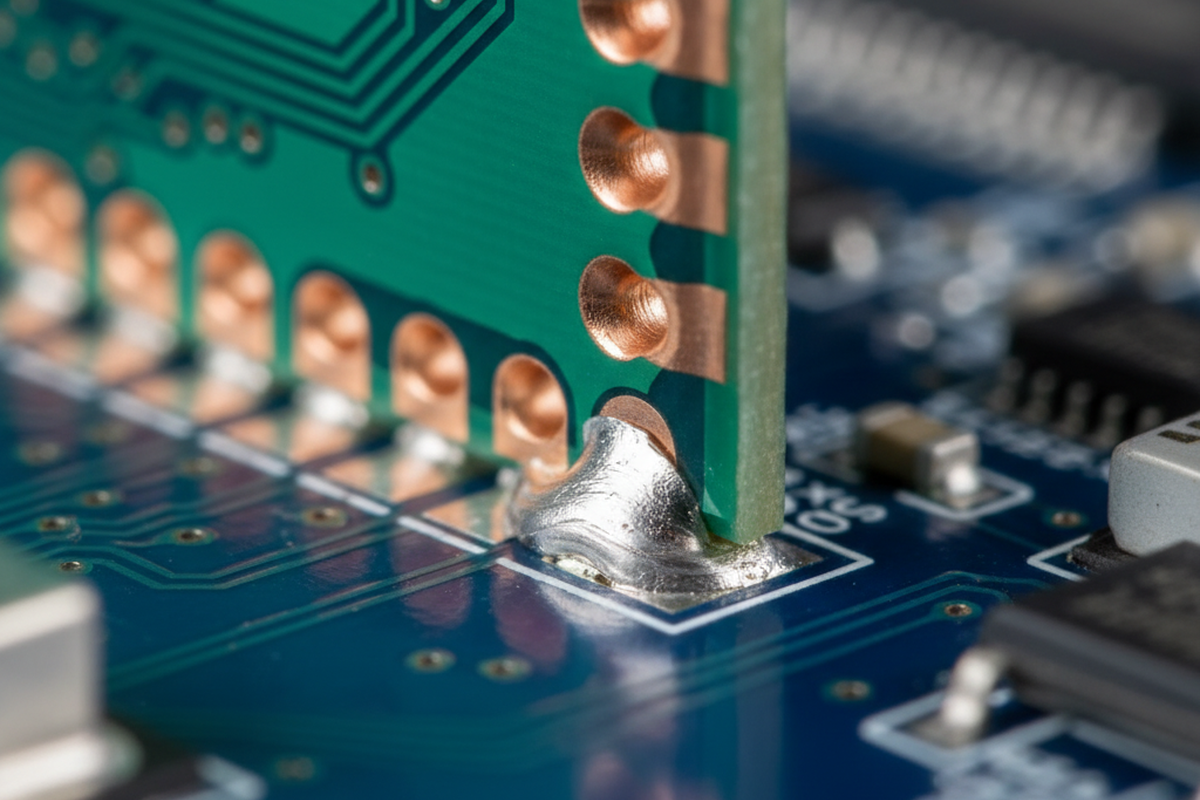

“खराब सोल्डर बैच” या ऑपरेटर त्रुटि को भूल जाइए; यह ज्यामिति की समस्या है। कास्टेलेटेड जॉइंट का भौतिकी कठोर होती है और मानक सतह माउंट घटकों से अलग व्यवहार करती है। प्रोटोटाइप चरण के दौरान, ये मॉड्यूल अक्सर हाथ से सोल्डर किए जाते हैं। एक तकनीशियन जॉइंट को वायर सोल्डर से भर देता है, एक विशाल, मजबूत फिलेट बनाता है जो कास्टेलेशन के चारों ओर लिपट जाता है। प्रोटोटाइप बेंच पर पूरी तरह से काम करता है। लेकिन जब वह डिजाइन मात्रा उत्पादन में जाता है, तो सोल्डर की मात्रा 5-मिल लेजर-कट स्टेंसिल द्वारा निर्धारित होती है। परिणामी जॉइंट आकार में बहुत छोटा होता है, और अचानक, यांत्रिक पुनरावृत्ति समाप्त हो जाती है। यदि पैड ज्यामिति उस कम उत्पादन वास्तविकता के लिए डिज़ाइन नहीं की गई थी, तो जॉइंट कमजोर होगा, तनावग्रस्त होगा, और अंततः टूट जाएगा।

डेटाशीट एक मार्केटिंग दस्तावेज़ है

आपको स्वीकार करना होगा कि मॉड्यूल के डेटाशीट में "अनुशंसित लैंड पैटर्न" कोई इंजीनियरिंग सत्य नहीं है—यह एक समझौता है। मॉड्यूल विक्रेता अपने डिवाइस के पदचिह्न को न्यूनतम करने के लिए प्रोत्साहित होते हैं ताकि इसे बोर्ड रियल एस्टेट के लिए लड़ रहे डिजाइनरों के लिए आकर्षक बनाया जा सके। वे आपको एक पैड विस्तार दिखाते हैं जो स्थैतिक वातावरण में विद्युत कनेक्शन के लिए पर्याप्त होता है। वे उच्च कंपन वातावरण या IPC क्लास 3 विश्वसनीयता के लिए अनुकूलित नहीं करते।

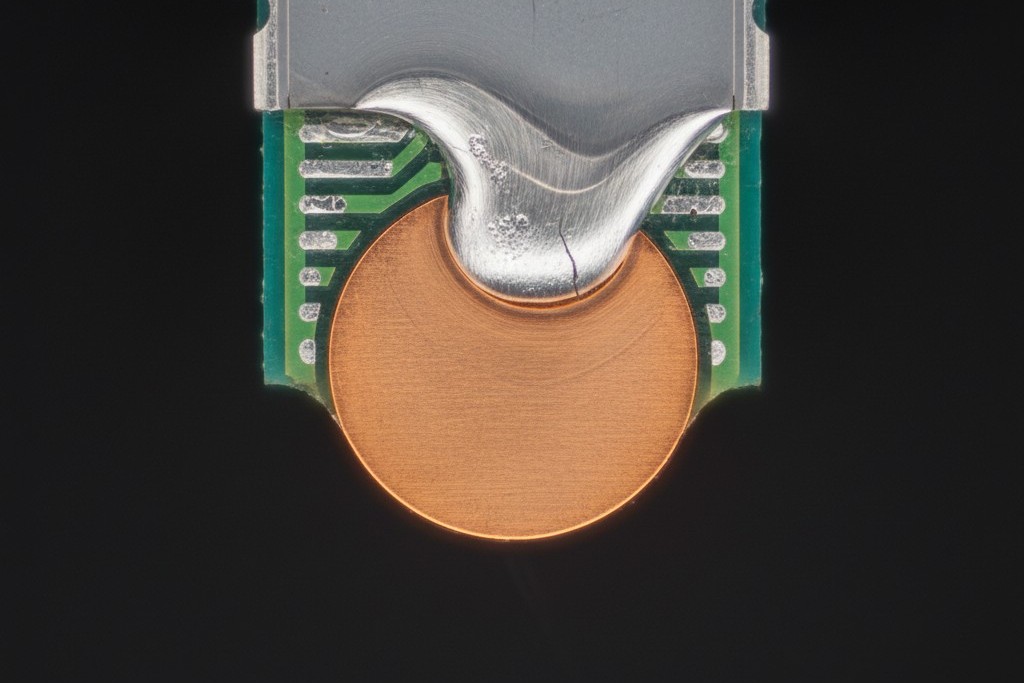

एक विश्वसनीय कास्टेलेटेड जॉइंट के लिए, विक्रेता के 0.8 मिमी पैड विस्तार के सुझाव को नजरअंदाज करें। कुछ 1.2 मिमी या यहां तक कि 1.5 मिमी के करीब दबाव डालें। यह अतिरिक्त तांबा व्यर्थ जगह नहीं है; यह "हील फिलेट" की नींव है।

अधिकांश दृश्य निरीक्षण मानदंड (जैसे मानक AOI) "टो फिलेट" पर केंद्रित होते हैं—मॉड्यूल के बाहर दिखाई देने वाला चमकीला सोल्डर ढलान। लेकिन टो बहुत कम भार लेता है। कास्टेलेटेड जॉइंट की संरचनात्मक अखंडता हील में रहती है—सोल्डर जो मॉड्यूल के नीचे और कास्टेलेशन की आंतरिक दीवार तक फैलता है। यही वह जगह है जहां बोर्ड के झुकाव और थर्मल विस्तार से शीयर बल केंद्रित होते हैं। यदि आपका पैड मॉड्यूल के किनारे के साथ फ्लश बंद हो जाता है, या केवल थोड़ा सा बढ़ता है, तो आपको शून्य हील फिलेट मिलता है। आपको एक "बट जॉइंट" मिलता है जो शीयर में बेहद कमजोर होता है। पैड को बाहर की ओर बढ़ाकर, आप सोल्डर पेस्ट को सही तरीके से गीला करने और कास्टेलेशन के नीचे वापस बहने की अनुमति देते हैं, जिससे एक मेनिस्कस बनता है जो वास्तव में कंपन ऊर्जा को अवशोषित कर सकता है।

यांत्रिक इंजीनियर अक्सर इस ज्यामिति समस्या को रसायन विज्ञान से ठीक करने की कोशिश करते हैं—विशेष रूप से, अंडरफिल या कॉनफॉर्मल कोटिंग। "क्या हम इसे बस चिपका नहीं सकते?" यह एक आम सवाल है जब जगह कम होती है। जबकि अंडरफिल कठोरता बढ़ाता है, यह पुनःकार्य को दुःस्वप्न बना देता है। यदि कोई मॉड्यूल कार्यात्मक परीक्षण में फेल हो जाता है और बोर्ड से चिपका दिया जाता है, तो आप अक्सर पूरे PCBA को स्क्रैप कर देते हैं। रसायन विज्ञान ज्यामिति का विकल्प नहीं है। पैड को सही ढंग से डिज़ाइन करें, और आपको गोंद की जरूरत नहीं पड़ेगी।

एपर्चर नियंत्रण: छिपा हुआ शॉर्ट

एक बार जब पैड जॉइंट का समर्थन करने के लिए पर्याप्त बड़े हो जाते हैं, तो जोखिम वेक्टर स्टेंसिल की ओर शिफ्ट हो जाता है। एक सामान्य आपदा परिदृश्य में एक WiFi मॉड्यूल होता है जिसमें एक धातु RF शील्ड होता है। डिजाइनर पदचिह्न बनाता है, और स्टेंसिल दुकान पैड के लिए एक मानक 1:1 एपर्चर काटती है।

उत्पादन में, सोल्डर पेस्ट प्रिंट होता है, बोर्ड रिफ्लो ओवन में जाता है, और पेस्ट गर्म होने पर ढल जाता है। क्योंकि कास्टेलेटेड पैड अक्सर बड़े और आयताकार होते हैं, वह ढलाव ग्राउंड पैड और VCC पैड के बीच के छोटे अंतर को पुल कर सकता है। यदि यह पुलन धातु शील्ड के नीचे होता है, तो यह AOI (स्वचालित ऑप्टिकल निरीक्षण) के लिए अदृश्य होता है। आप इसे तब तक नहीं पाएंगे जब तक कि यूनिट परीक्षण स्टेशन पर अत्यधिक करंट न खींचे।

हमने उत्पादन रन देखे हैं जहां 30% बोर्डों को इस छिपे हुए पुलन के कारण पुनःकार्य की आवश्यकता पड़ी। समाधान स्टेंसिल एपर्चर में कठोर कमी है। आपको इन बड़े पैडों पर 100% पेस्ट कवरेज की आवश्यकता नहीं है। 80% या यहां तक कि 70% तक कमी—विशेष रूप से मॉड्यूल के नीचे आंतरिक किनारे से एपर्चर को पीछे खींचना—महत्वपूर्ण है। यह "सोल्डर बॉलिंग" और पुलन को रोकता है जो वहां होता है जहां आप इसे नहीं देख सकते।

यह विशेष रूप से अस्थिर होता है यदि आप वाटर-सोल्युबल फ्लक्स का उपयोग कर रहे हैं, जो मॉड्यूल के नीचे फंस सकता है और बाद में डेंड्रिटिक वृद्धि का कारण बन सकता है। हालांकि, नो-क्लीन रसायनों के साथ भी, भौतिक पुलन तत्काल हानिकारक होता है। लक्ष्य आंतरिक किनारे को थोड़ा कम करना है ताकि पुलन रोका जा सके जबकि बाहरी विस्तार को भरकर वह महत्वपूर्ण फिलेट बनाया जा सके।

यांत्रिक वातावरण

सोल्डर और स्टेंसिल से परे, बोर्ड पर मॉड्यूल का भौतिक स्थान इसके अस्तित्व को निर्धारित करता है। एक कैस्टेलेटेड मॉड्यूल प्रभावी रूप से एक कठोर सिरैमिक या सख्त FR4 ईंट है जो एक लचीले मेनबोर्ड पर बैठा होता है। जब वह मेनबोर्ड झुकता है—चाहे वह थर्मल विस्तार, कंपन, या डिपैनलाइजेशन की हिंसा से हो—तो तनाव सोल्डर जॉइंट्स पर शीयर मोमेंट उत्पन्न करता है।

कैस्टेलेटेड मॉड्यूल के जीवन में सबसे खतरनाक ऑपरेशन अक्सर वह क्षण होता है जब बोर्ड को पैनल से अलग किया जाता है। यदि एक भारी मॉड्यूल V-स्कोर लाइन से 10 मिमी के भीतर रखा गया है, तो पिज़्ज़ा-कटर डिपैनलर की “स्नैप” फाइबरग्लास में एक शॉकवेव भेजती है। हमने ऐसे क्रॉस-सेक्शन देखे हैं जहां कॉपर पैड वास्तव में FR4 लैमिनेट से फाड़ दिया गया था इससे पहले कि डिवाइस फैक्ट्री छोड़ता।

यदि उत्पाद उच्च-कंपन वातावरण के लिए नियत है—जैसे ऑटोमोटिव टेलीमैटिक्स, औद्योगिक रोबोटिक्स, या किसी भी मोटर पर माउंट किया गया—तो प्लेसमेंट और भी महत्वपूर्ण हो जाता है। बोर्ड के केंद्र से बचें जहां “ड्रम-स्किनिंग” (दोलन) सबसे खराब होता है। मॉड्यूल को माउंटिंग स्क्रू के पास रखें जहां बोर्ड सबसे सख्त होता है।

यदि आप मॉड्यूल को स्थानांतरित नहीं कर सकते, पैड्स को बढ़ा नहीं सकते, और स्टेंसिल को बदल नहीं सकते, तो आपके पास एक ऐसा उत्पाद बचता है जो मूल रूप से एक टिक-टॉक घड़ी है। SMT लाइन पर प्रक्रिया समायोजन की कोई भी मात्रा उस घटक की भरपाई नहीं कर सकती जो यांत्रिक रूप से उस बोर्ड से लड़ रहा है जिस पर वह सोल्डर किया गया है। एकमात्र वास्तविक समाधान जॉइंट के भौतिकी का सम्मान करना है: इसे पकड़ने के लिए कॉपर दें, इसे मोड़ने वाले किनारों से दूर रखें, और केवल पंजे (toe) नहीं बल्कि एड़ी (heel) का निरीक्षण करें।