इलेक्ट्रॉनिक्स विनिर्माण की दुनिया परिवर्णी शब्दों से भरी है, जिनका उपयोग अक्सर एक दूसरे के स्थान पर किया जाता है, जिससे अनुभवी पेशेवरों के बीच भी भ्रम की स्थिति पैदा हो जाती है। ऐसे दो शब्द, सर्किट कार्ड असेंबली (CCA) और प्रिंटेड सर्किट बोर्ड असेंबली (PCBA), अक्सर इस अस्पष्टता के केंद्र में होते हैं। देखने में समान होने पर भी, करीब से जांच करने पर सूक्ष्म लेकिन महत्वपूर्ण अंतर सामने आते हैं जो डिजाइन, विनिर्माण और परीक्षण प्रक्रियाओं को प्रभावित करते हैं।

कोर को परिभाषित करना: प्रिंटेड सर्किट बोर्ड (PCB) को खोलना

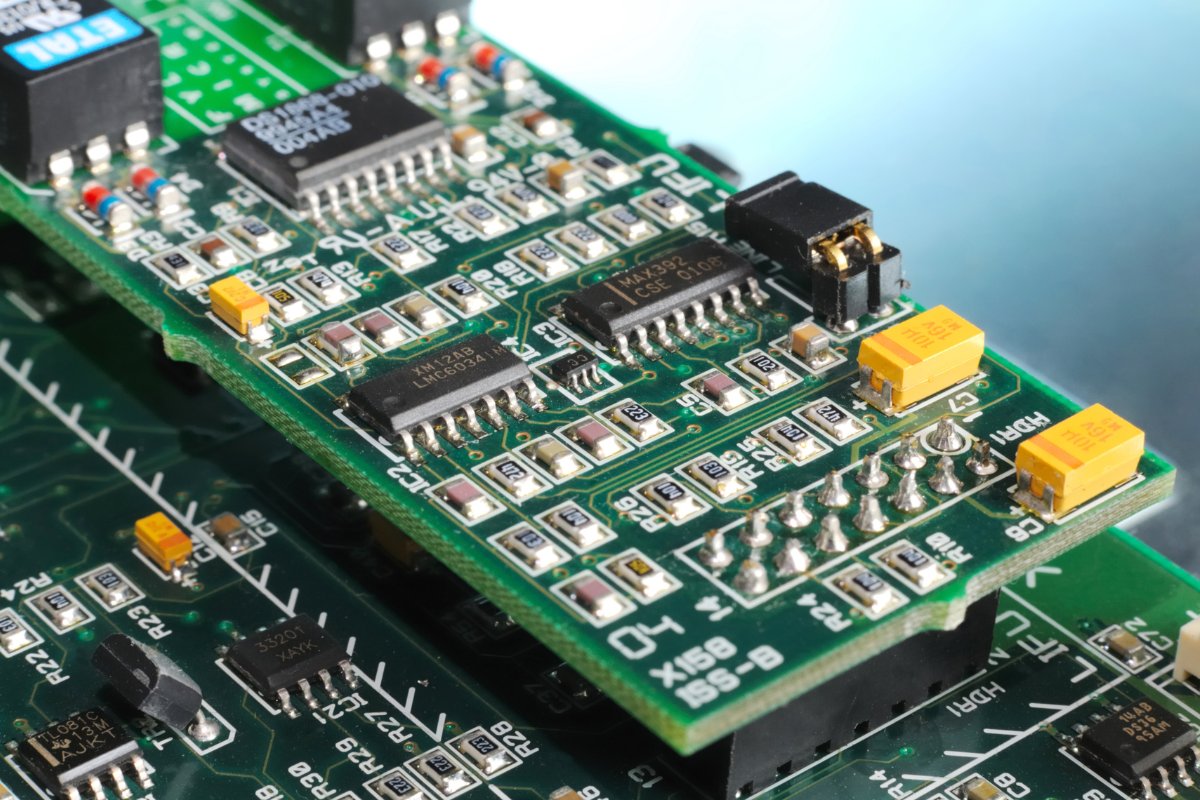

इससे पहले कि हम CCA और PCBA की जटिलताओं में उतरें, मूलभूत बिल्डिंग ब्लॉक: प्रिंटेड सर्किट बोर्ड (PCB) की ठोस समझ स्थापित करना अनिवार्य है। अक्सर इलेक्ट्रॉनिक्स के "कैनवास" के रूप में संदर्भित, PCB इलेक्ट्रॉनिक घटकों के लिए यांत्रिक समर्थन और विद्युत कनेक्शन प्रदान करता है।

PCB संरचना और निर्माण: एक स्तरित दृष्टिकोण

एक PCB सिर्फ एक हरे रंग के बोर्ड से कहीं अधिक है। यह एक सावधानीपूर्वक इंजीनियर किया गया समग्र ढांचा है, जिसमें आमतौर पर विभिन्न सामग्रियों की कई परतें होती हैं। सबसे आम सब्सट्रेट सामग्री FR-4 है, जो एक ग्लास-प्रबलित एपॉक्सी लैमिनेट है, जिसे लागत, स्थायित्व और विद्युत इन्सुलेशन गुणों के संतुलन के लिए चुना गया है। हालाँकि, विशेष अनुप्रयोगों में CEM (कंपोजिट एपॉक्सी मटेरियल), PTFE (पॉलीटेट्राफ्लोरोएथिलीन, जिसे आमतौर पर टेफ्लॉन के रूप में जाना जाता है) जैसे उच्च-आवृत्ति सर्किट के लिए, या यहां तक कि लचीले सर्किट के लिए लचीले पॉलीइमाइड जैसे विकल्पों की आवश्यकता हो सकती है।

प्रत्येक PCB परत एक विशिष्ट उद्देश्य पूरा करती है। जटिल पैटर्न के साथ उकेरी गई तांबे की परतें, प्रवाहकीय मार्ग बनाती हैं जो घटकों को आपस में जोड़ती हैं। निर्माण प्रक्रिया चरणों का एक जटिल क्रम है, जिसमें शामिल हैं:

- इमेजिंग: फोटोलिथोग्राफी का उपयोग करके सर्किट डिज़ाइन को तांबे की परतों पर स्थानांतरित करना।

- नक़्क़ाशी: वांछित सर्किट ट्रेस बनाने के लिए अवांछित तांबे को रासायनिक रूप से हटाना।

- ड्रिलिंग: विभिन्न परतों को जोड़ने और थ्रू-होल घटकों को माउंट करने के लिए छेद (वाया) बनाना।

- प्लेटिंग: अंतर-परत कनेक्शन स्थापित करने के लिए ड्रिल किए गए छेदों में तांबा जमा करना।

- लेमिनेशन: एक एकल, एकजुट संरचना बनाने के लिए गर्मी और दबाव में कई परतों को एक साथ बांधना।

- सोल्डर मास्क एप्लीकेशन: सोल्डर ब्रिज को रोकने और तांबे के निशान की रक्षा के लिए एक सुरक्षात्मक परत (अक्सर हरे रंग की) लगाना।

- सिल्कस्क्रीन प्रिंटिंग: घटक पहचान और असेंबली मार्गदर्शन के लिए लेबल और निशान जोड़ना।

इन निर्माण चरणों की सटीकता और गुणवत्ता अंतिम उत्पाद के समग्र प्रदर्शन और विश्वसनीयता के लिए सर्वोपरि है।

PCB डिज़ाइन विचार: योजनाबद्ध से लेआउट तक

एक वैचारिक सर्किट से एक भौतिक PCB तक की यात्रा योजनाबद्ध कैप्चर से शुरू होती है। इसमें एक सर्किट आरेख का अनुवाद करना शामिल है, जो घटकों के बीच कार्यात्मक संबंधों का प्रतिनिधित्व करता है, एक योजनाबद्ध में, सर्किट की कनेक्टिविटी का एक विस्तृत प्रतिनिधित्व।

घटक प्लेसमेंट PCB लेआउट का एक महत्वपूर्ण पहलू है। इष्टतम प्लेसमेंट सिग्नल पथ की लंबाई को कम करता है, विद्युत चुम्बकीय हस्तक्षेप (EMI) को कम करता है और कुशल थर्मल प्रबंधन की सुविधा प्रदान करता है। उदाहरण के लिए, सिग्नल क्षरण को रोकने के लिए संवेदनशील एनालॉग घटकों को शोर वाले डिजिटल घटकों से दूर रखा जाना चाहिए।

रूटिंग, तांबे के निशान के साथ घटकों को जोड़ने की प्रक्रिया, एक और महत्वपूर्ण कदम है। सिग्नल अखंडता को बनाए रखने के लिए सावधानीपूर्वक रूटिंग आवश्यक है, खासकर उच्च गति वाले सर्किट में। प्रतिबाधा नियंत्रण, क्रॉसस्टॉक मिनिमाइजेशन और ट्रेस चौड़ाई अनुकूलन जैसे कारकों पर सावधानीपूर्वक विचार किया जाना चाहिए।

डिज़ाइन नियम और बाधाएँ, जिन्हें अक्सर PCB डिज़ाइन सॉफ़्टवेयर द्वारा लागू किया जाता है, निर्माण क्षमता सुनिश्चित करने में महत्वपूर्ण भूमिका निभाते हैं। ये नियम न्यूनतम ट्रेस चौड़ाई, ट्रेस के बीच की दूरी और छेद के आकार जैसे मापदंडों को परिभाषित करते हैं, जिससे यह सुनिश्चित होता है कि PCB को मज़बूती से बनाया जा सकता है।

PCB प्रकार और उनके अनुप्रयोग: कार्यक्षमता का एक स्पेक्ट्रम

PCBs विभिन्न रूपों में आते हैं, प्रत्येक को विशिष्ट अनुप्रयोग आवश्यकताओं के अनुरूप बनाया गया है।

- सिंगल-साइडेड PCBs: सबसे सरल प्रकार, जिसमें सब्सट्रेट के केवल एक तरफ सर्किटरी होती है। वे लागत प्रभावी हैं लेकिन जटिलता में सीमित हैं।

- डबल-साइडेड PCBs: दोनों तरफ सर्किटरी की विशेषता, बढ़ी हुई घटक घनत्व और रूटिंग लचीलापन प्रदान करते हैं।

- मल्टीलेयर PCBs: सर्किटरी की कई परतों से बने, जटिल डिज़ाइन और उच्च घटक घनत्व को सक्षम करते हैं। उनका उपयोग आमतौर पर कंप्यूटर और स्मार्टफोन जैसे परिष्कृत इलेक्ट्रॉनिक उपकरणों में किया जाता है।

- कठोर पीसीबी: सबसे आम प्रकार, FR-4 जैसी कठोर सब्सट्रेट सामग्री का उपयोग करना।

- फ्लेक्स पीसीबी: पॉलीमाइड जैसे लचीले सब्सट्रेट के साथ निर्मित, जिससे उन्हें झुकने और विशिष्ट आकृतियों के अनुरूप होने की अनुमति मिलती है। वे लचीलेपन की आवश्यकता वाले अनुप्रयोगों के लिए आदर्श हैं, जैसे कि पहनने योग्य उपकरण और चिकित्सा प्रत्यारोपण।

- कठोर-फ्लेक्स पीसीबी: कठोर और फ्लेक्स पीसीबी दोनों के लाभों का संयोजन, संरचनात्मक स्थिरता और लचीलापन दोनों प्रदान करता है। उनका उपयोग अक्सर अंतरिक्ष की कमी और जटिल ज्यामिति वाले अनुप्रयोगों में किया जाता है।

- उच्च-घनत्व इंटरकनेक्ट (एचडीआई) पीसीबी: बेहतर सुविधाओं, छोटे वाया और उच्च वायरिंग घनत्व द्वारा विशेषता। वे लघुकरण को सक्षम करते हैं और उच्च-प्रदर्शन उपकरणों के लिए आवश्यक हैं।

- विशेष पीसीबी: विशिष्ट अनुप्रयोगों के लिए डिज़ाइन किया गया, जैसे कि आरएफ/माइक्रोवेव सर्किट, पावर इलेक्ट्रॉनिक्स और उच्च तापमान वातावरण।

पीसीबी प्रकार का चुनाव सर्किट जटिलता, ऑपरेटिंग वातावरण, यांत्रिक बाधाओं और लागत विचारों जैसे कारकों पर निर्भर करता है।

सर्किट कार्ड असेंबली (CCA): पॉपुलेटेड PCB

पीसीबी नींव के साथ, अब हम सर्किट कार्ड असेंबली पर ध्यान दे सकते हैं। संक्षेप में, सीसीए एक नंगे पीसीबी को इलेक्ट्रॉनिक घटकों के साथ भरने की प्रक्रिया को संदर्भित करता है, इसे एक कार्यात्मक इलेक्ट्रॉनिक सर्किट में बदल देता है। यह वह चरण है जहां सावधानीपूर्वक डिज़ाइन किया गया पीसीबी जीवंत होता है।

घटक चयन और खरीद: प्रदर्शन और विश्वसनीयता को संतुलित करना

एक सीसीए का प्रदर्शन और विश्वसनीयता इलेक्ट्रॉनिक घटकों के सावधानीपूर्वक चयन और खरीद पर निर्भर करता है। इसमें सक्रिय घटकों (जैसे, ट्रांजिस्टर, एकीकृत सर्किट) और निष्क्रिय घटकों (जैसे, प्रतिरोधक, कैपेसिटर, इंडक्टर्स) के सही मिश्रण का चयन करना शामिल है।

घटक पैकेजिंग एक महत्वपूर्ण भूमिका निभाता है। सरफेस माउंट डिवाइसेस (एसएमडी) जैसे एसओआईसी, क्यूएफपी और बीजीए को सरफेस माउंट टेक्नोलॉजी (एसएमटी) के लिए डिज़ाइन किया गया है, जबकि थ्रू-होल घटकों जैसे डीआईपी और अक्षीय/रेडियल लीडेड डिवाइस का उपयोग थ्रू-होल टेक्नोलॉजी (टीएचटी) में किया जाता है। पैकेज प्रकार का चुनाव असेंबली प्रक्रिया, घटक घनत्व और सीसीए के समग्र आकार को प्रभावित करता है।

चयन मानदंड बुनियादी कार्यक्षमता से परे हैं। ऑपरेटिंग तापमान रेंज, वोल्टेज और वर्तमान रेटिंग, सहिष्णुता, आवृत्ति प्रतिक्रिया और दीर्घकालिक विश्वसनीयता जैसे कारकों का सावधानीपूर्वक मूल्यांकन किया जाना चाहिए। घटकों की उपलब्धता और लीड टाइम भी महत्वपूर्ण हैं, खासकर आज की जटिल वैश्विक आपूर्ति श्रृंखलाओं में। इसके अलावा, नकली घटकों पर बढ़ती चिंता के लिए मजबूत सत्यापन और प्रमाणीकरण प्रक्रियाओं की आवश्यकता है।

असेंबली प्रक्रियाएं: एसएमटी, थ्रू-होल और मिश्रित प्रौद्योगिकियां

एक पीसीबी पर घटकों को इकट्ठा करने के लिए दो प्राथमिक तरीके सरफेस माउंट टेक्नोलॉजी (एसएमटी) और थ्रू-होल टेक्नोलॉजी (टीएचटी) हैं।

सरफेस माउंट टेक्नोलॉजी (SMT)

आज प्रमुख असेंबली विधि, एसएमटी में पीसीबी की सतह पर सीधे घटकों को माउंट करना शामिल है। प्रक्रिया में आमतौर पर शामिल हैं:

- सोल्डर पेस्ट एप्लीकेशन: एक स्टैंसिल का उपयोग करके पीसीबी पर घटक पैड पर सोल्डर पाउडर और फ्लक्स का मिश्रण, सोल्डर पेस्ट लगाना।

- घटक प्लेसमेंट: स्वचालित पिक-एंड-प्लेस मशीनों का उपयोग करके सोल्डर पेस्ट पर सटीक रूप से एसएमडी रखना।

- रिफ्लो सोल्डरिंग: सोल्डर पेस्ट को पिघलाने के लिए रिफ्लो ओवन में पूरे असेंबली को गर्म करना, घटकों और पीसीबी के बीच विद्युत और यांत्रिक कनेक्शन बनाना।

थ्रू-होल टेक्नोलॉजी (टीएचटी)

टीएचटी में, घटक लीड को पीसीबी में पूर्व-ड्रिल किए गए छेदों के माध्यम से डाला जाता है और विपरीत दिशा में सोल्डर किया जाता है। प्रक्रिया में आमतौर पर शामिल हैं:

- घटक सम्मिलन: मैन्युअल रूप से या स्वचालित रूप से छेदों के माध्यम से घटक लीड डालना।

- वेव सोल्डरिंग: पीसीबी के निचले हिस्से को पिघले हुए सोल्डर की लहर पर से गुजारना, सभी थ्रू-होल कनेक्शन को एक साथ सोल्डर करना।

- चयनात्मक सोल्डरिंग: विशिष्ट थ्रू-होल घटकों को सोल्डर करने के लिए एक स्थानीयकृत सोल्डर फाउंटेन या एक रोबोटिक सोल्डरिंग आर्म का उपयोग करना, अक्सर मिश्रित प्रौद्योगिकी असेंबली में उपयोग किया जाता है।

मिश्रित प्रौद्योगिकी असेंबली

कई आधुनिक इलेक्ट्रॉनिक उपकरण एसएमटी और टीएचटी के संयोजन का उपयोग करते हैं, दोनों प्रौद्योगिकियों के लाभों का लाभ उठाते हैं। इस दृष्टिकोण के लिए विभिन्न असेंबली प्रक्रियाओं के बीच संगतता सुनिश्चित करने के लिए सावधानीपूर्वक योजना और निष्पादन की आवश्यकता होती है।

उन्नत असेंबली तकनीकें जैसे पैकेज ऑन पैकेज (पीओपी), जहां कई घटकों को लंबवत रूप से ढेर किया जाता है, और फ्लिप-चिप, जहां डाई सीधे पीसीबी से जुड़ी होती है, का उपयोग उच्च घनत्व और प्रदर्शन की आवश्यकता वाले विशेष अनुप्रयोगों के लिए भी किया जाता है।

परीक्षण और निरीक्षण: कार्यक्षमता और अनुरूपता सुनिश्चित करना

परीक्षण और निरीक्षण सीसीए प्रक्रिया में महत्वपूर्ण कदम हैं, यह सुनिश्चित करते हुए कि इकट्ठे बोर्ड सही ढंग से कार्य करते हैं और आवश्यक गुणवत्ता मानकों को पूरा करते हैं।

- इन-सर्किट टेस्ट (आईसीटी): अक्सर "नाखूनों का बिस्तर" परीक्षण के रूप में संदर्भित किया जाता है, आईसीटी में सीसीए पर परीक्षण बिंदुओं से संपर्क करने के लिए स्प्रिंग-लोडेड जांच के साथ एक स्थिरता का उपयोग करना शामिल है, घटक मूल्यों को सत्यापित करना, शॉर्ट्स और ओपन की जांच करना और उचित घटक प्लेसमेंट सुनिश्चित करना।

- कार्यात्मक परीक्षण (एफसीटी): एफसीटी अपने ऑपरेटिंग वातावरण का अनुकरण करके और इनपुट लागू करके और आउटपुट को मापकर सीसीए की समग्र कार्यक्षमता को सत्यापित करता है। यह सुनिश्चित करता है कि इकट्ठे बोर्ड इच्छानुसार प्रदर्शन करते हैं।

- स्वचालित ऑप्टिकल निरीक्षण (एओआई): एओआई सिस्टम लापता घटकों, गलत घटक अभिविन्यास, सोल्डर पुलों और अपर्याप्त सोल्डर जैसे दोषों के लिए सीसीए का निरीक्षण करने के लिए कैमरों और छवि प्रसंस्करण एल्गोरिदम का उपयोग करते हैं।

- एक्स-रे निरीक्षण: एक्स-रे निरीक्षण का उपयोग छिपे हुए सोल्डर जोड़ों की जांच के लिए किया जाता है, विशेष रूप से BGA घटकों के लिए, जहां सोल्डर कनेक्शन पैकेज के नीचे होते हैं। यह घटकों के भीतर आंतरिक दोषों का भी पता लगा सकता है।

ये परीक्षण और निरीक्षण विधियां, अक्सर संयोजन में उपयोग की जाती हैं, CCA की गुणवत्ता और कार्यक्षमता का व्यापक मूल्यांकन प्रदान करती हैं।

CCA मानक और प्रमाणन: नियामक परिदृश्य को नेविगेट करना

इलेक्ट्रॉनिक्स असेंबली उद्योग विभिन्न मानकों और प्रमाणनों द्वारा शासित होता है जो गुणवत्ता, विश्वसनीयता और सुरक्षा सुनिश्चित करते हैं।

- IPC मानक: IPC, एक वैश्विक व्यापार संघ, इलेक्ट्रॉनिक्स असेंबली के लिए व्यापक रूप से मान्यता प्राप्त मानक प्रकाशित करता है। IPC-A-610, “इलेक्ट्रॉनिक असेंबली की स्वीकार्यता,” CCAs के लिए स्वीकृति मानदंड को परिभाषित करता है, जिसमें घटक प्लेसमेंट, सोल्डरिंग गुणवत्ता और सफाई जैसे पहलू शामिल हैं। J-STD-001, “सोल्डेड इलेक्ट्रिकल और इलेक्ट्रॉनिक असेंबली के लिए आवश्यकताएँ,” सोल्डरिंग के लिए प्रक्रिया नियंत्रण आवश्यकताओं को निर्दिष्ट करता है।

- ISO प्रमाणन: ISO 9001, एक सामान्य गुणवत्ता प्रबंधन प्रणाली मानक, आमतौर पर इलेक्ट्रॉनिक्स असेंबली कंपनियों द्वारा अपनाया जाता है। ISO 13485, विशेष रूप से चिकित्सा उपकरणों के लिए, गुणवत्ता और जोखिम प्रबंधन के लिए अधिक कठोर आवश्यकताएं निर्धारित करता है।

- उद्योग-विशिष्ट मानक: कुछ उद्योगों के अपने विशिष्ट मानक हैं। उदाहरण के लिए, एयरोस्पेस उद्योग MIL-STD विनिर्देशों का उपयोग करता है, जबकि ऑटोमोटिव उद्योग IATF 16949 जैसे मानकों पर निर्भर करता है।

- RoHS और REACH अनुपालन: RoHS (खतरनाक पदार्थों का प्रतिबंध) और REACH (रसायनों का पंजीकरण, मूल्यांकन, प्राधिकरण और प्रतिबंध) जैसे पर्यावरणीय नियम इलेक्ट्रॉनिक उत्पादों में कुछ खतरनाक सामग्रियों के उपयोग को प्रतिबंधित करते हैं, जिससे घटक चयन और विनिर्माण प्रक्रियाएं प्रभावित होती हैं।

प्रिंटेड सर्किट बोर्ड असेंबली (PCBA): एक समग्र परिप्रेक्ष्य

जबकि CCA पॉप्युलेटेड बोर्ड पर केंद्रित है, प्रिंटेड सर्किट बोर्ड असेंबली में एक व्यापक दायरा शामिल है, जिसमें डिज़ाइन से लेकर अंतिम असेंबल किए गए उत्पाद तक पूरी प्रक्रिया शामिल है, जो एक बड़ी प्रणाली में एकीकरण के लिए तैयार है। यह इलेक्ट्रॉनिक्स असेंबली का अधिक समग्र दृष्टिकोण है।

PCBA एक सुपरसेट के रूप में: CCA और उससे आगे को शामिल करना

PCBA को CCA का एक सुपरसेट माना जा सकता है। इसमें न केवल घटकों के साथ PCB की जनसंख्या (CCA प्रक्रिया) शामिल है, बल्कि अतिरिक्त चरण भी शामिल हैं जैसे:

- संलग्नक असेंबली: CCA को एक आवास या संलग्नक में एकीकृत करना।

- केबल और वायर हार्नेस असेंबली: केबलों और वायर हार्नेस का उपयोग करके CCA को सिस्टम के अन्य भागों से जोड़ना।

- कनफोर्मल कोटिंग या पोटिंग: नमी, धूल और रसायनों जैसे पर्यावरणीय कारकों के प्रतिरोध को बढ़ाने के लिए CCA पर एक सुरक्षात्मक कोटिंग लगाना।

- बॉक्स बिल्ड: CCA, संलग्नक, बिजली आपूर्ति और अन्य घटकों सहित पूरे उत्पाद को इकट्ठा करना।

- सिस्टम-स्तरीय परीक्षण: पूरी तरह से इकट्ठे उत्पाद का परीक्षण यह सुनिश्चित करने के लिए कि यह एक पूर्ण प्रणाली के रूप में सही ढंग से कार्य करता है।

इसलिए, PCBA इलेक्ट्रॉनिक्स असेंबली के लिए एक अधिक व्यापक दृष्टिकोण का प्रतिनिधित्व करता है, जो अंतिम उत्पाद और उसके इच्छित अनुप्रयोग पर विचार करता है।

विनिर्माण के लिए डिज़ाइन (DFM) और असेंबली के लिए डिज़ाइन (DFA)

विनिर्माण के लिए डिज़ाइन (DFM) और असेंबली के लिए डिज़ाइन (DFA) PCBA में महत्वपूर्ण विचार हैं। DFM कुशल और लागत प्रभावी विनिर्माण के लिए PCB डिज़ाइन को अनुकूलित करने पर केंद्रित है। इसमें जैसे विचार शामिल हैं:

- पैनल डिज़ाइन: सामग्री अपशिष्ट को कम करने और निर्माण लागत को कम करने के लिए एक ही पैनल पर कई PCB के लेआउट को अनुकूलित करना।

- घटक चयन: ऐसे घटकों का चयन करना जो आसानी से उपलब्ध हों और स्वचालित असेंबली प्रक्रियाओं के साथ संगत हों।

- परीक्षण बिंदु प्लेसमेंट: इन-सर्किट परीक्षण को सुविधाजनक बनाने के लिए रणनीतिक रूप से परीक्षण बिंदुओं को रखना।

दूसरी ओर, DFA असेंबली प्रक्रिया को सरल बनाने, असेंबली के समय और लागत को कम करने पर केंद्रित है। इसमें शामिल है:

- घटक अभिविन्यास: स्वचालित प्लेसमेंट को सुविधाजनक बनाने के लिए घटक अभिविन्यास का मानकीकरण।

- घटक विविधता को कम करना: असेंबली प्रक्रिया को सरल बनाने और इन्वेंट्री लागत को कम करने के लिए विभिन्न घटक प्रकारों की संख्या को कम करना।

- मानक फास्टनरों का उपयोग करना: असेंबली को सुव्यवस्थित करने के लिए मानक शिकंजे और अन्य फास्टनरों का उपयोग करना।

यह सुनिश्चित करने के लिए कि DFM और DFA सिद्धांतों को प्रभावी ढंग से लागू किया गया है, डिज़ाइन और विनिर्माण इंजीनियरों के बीच प्रारंभिक सहयोग आवश्यक है।

आपूर्ति श्रृंखला प्रबंधन: घटक सोर्सिंग से लेकर अंतिम उत्पाद तक

सफल PCBA के लिए प्रभावी आपूर्ति श्रृंखला प्रबंधन महत्वपूर्ण है। इसमें घटक आपूर्तिकर्ताओं से लेकर अंतिम ग्राहक तक सामग्री, सूचना और वित्त के प्रवाह का प्रबंधन शामिल है।

- घटक सोर्सिंग रणनीतियाँ: लागत, गुणवत्ता, लीड टाइम और आपूर्तिकर्ता विश्वसनीयता जैसे कारकों पर विचार करते हुए, घटकों की विश्वसनीय आपूर्ति सुनिश्चित करने के लिए मजबूत सोर्सिंग रणनीतियाँ विकसित करना। इसमें आपूर्तिकर्ताओं में विविधता लाना, रणनीतिक साझेदारी बनाना और जोखिम कम करने के उपायों को लागू करना शामिल हो सकता है।

- इन्वेंटरी प्रबंधन: इन्वेंटरी होल्डिंग लागत को कम करने के लिए कुशल इन्वेंटरी नियंत्रण प्रणालियों को लागू करना, जबकि यह सुनिश्चित करना कि आवश्यकता पड़ने पर घटक उपलब्ध हों। इसमें अक्सर जस्ट-इन-टाइम (JIT) इन्वेंटरी प्रबंधन जैसी तकनीकों का उपयोग करना शामिल होता है।

- लॉजिस्टिक्स और शिपिंग: सामग्रियों और तैयार उत्पादों के परिवहन और वितरण का प्रबंधन करना, समय पर डिलीवरी सुनिश्चित करना और परिवहन लागत को कम करना।

- जोखिम प्रबंधन: संभावित आपूर्ति श्रृंखला जोखिमों की पहचान करना और उन्हें कम करना, जैसे कि घटक की कमी, प्राकृतिक आपदाएं और भू-राजनीतिक अस्थिरता। इसमें आकस्मिक योजनाएं विकसित करना और आपूर्ति श्रृंखला में लचीलापन बनाना शामिल हो सकता है।

पीसीबीए में गुणवत्ता आश्वासन और विश्वसनीयता इंजीनियरिंग

गुणवत्ता आश्वासन और विश्वसनीयता इंजीनियरिंग पीसीबीए के लिए अभिन्न अंग हैं, यह सुनिश्चित करते हुए कि अंतिम उत्पाद आवश्यक गुणवत्ता मानकों को पूरा करता है और अपने इच्छित जीवनकाल में मज़बूती से प्रदर्शन करता है।

गुणवत्ता प्रबंधन प्रणाली (क्यूएमएस)

पीसीबीए प्रक्रिया के दौरान लगातार गुणवत्ता सुनिश्चित करने के लिए एक मजबूत क्यूएमएस को लागू करना, जो अक्सर आईएसओ 9001 पर आधारित होता है। इसमें प्रक्रियाएं स्थापित करना, प्रक्रियाओं का दस्तावेजीकरण करना और नियमित ऑडिट करना शामिल है।

विश्वसनीयता परीक्षण

उत्पाद की पर्यावरणीय तनावों का सामना करने और समय के साथ मज़बूती से संचालित करने की क्षमता का आकलन करने के लिए विभिन्न विश्वसनीयता परीक्षण करना। इसमें शामिल हो सकते हैं:

- अत्यधिक त्वरित जीवन परीक्षण (HALT): कमजोरियों और विफलता मोड की पहचान करने के लिए उत्पाद को अत्यधिक तनाव (जैसे, तापमान, कंपन) के अधीन करना।

- अत्यधिक त्वरित तनाव स्क्रीन (HASS): HALT के समान तनावों का उपयोग करना लेकिन निर्माण दोषों को दूर करने के लिए उत्पादन के दौरान लागू किया जाता है।

- पर्यावरणीय तनाव स्क्रीनिंग (ESS): वास्तविक दुनिया की परिचालन स्थितियों का अनुकरण करने के लिए उत्पाद को पर्यावरणीय स्थितियों (जैसे, तापमान साइकिल चलाना, आर्द्रता) की एक श्रृंखला में उजागर करना।

विफलता विश्लेषण

मूल कारणों की पहचान करने और सुधारात्मक कार्रवाई लागू करने के लिए परीक्षण के दौरान या क्षेत्र में होने वाली विफलताओं की जांच करना। इसमें दृश्य निरीक्षण, एक्स-रे विश्लेषण और क्रॉस-सेक्शनिंग जैसी तकनीकों का उपयोग करना शामिल है।

निरंतर सुधार

उत्पाद की गुणवत्ता और विश्वसनीयता में चल रहे सुधारों को चलाने के लिए परीक्षण, विफलता विश्लेषण और ग्राहक प्रतिक्रिया से डेटा का उपयोग करके निरंतर सुधार की संस्कृति को लागू करना।

CCA बनाम PCBA: एक सूक्ष्म तुलना

सीसीए और पीसीबीए दोनों को विस्तार से जानने के बाद, अब हम उनकी प्रमुख अंतरों और अंतर्संबंधों को उजागर करते हुए, एक अधिक सूक्ष्म तुलना कर सकते हैं।

दायरा और फोकस: मैक्रो से माइक्रो को अलग करना

प्राथमिक अंतर उनके दायरे और फोकस में निहित है। सीसीए पीसीबीए का एक सबसेट है, जो विशेष रूप से इलेक्ट्रॉनिक घटकों के साथ पीसीबी की आबादी पर ध्यान केंद्रित करता है। यह एक सूक्ष्म-स्तरीय दृश्य है, जो घटक प्लेसमेंट, सोल्डरिंग और असेंबल बोर्ड के परीक्षण के जटिल विवरणों पर ध्यान केंद्रित करता है।

दूसरी ओर, पीसीबीए एक मैक्रो-स्तरीय दृश्य लेता है, जिसमें डिजाइन से लेकर अंतिम उत्पाद तक पूरी असेंबली प्रक्रिया शामिल होती है। यह न केवल सीसीए बल्कि संलग्नक असेंबली, केबलिंग, परीक्षण और अन्य संबंधित चरणों पर भी विचार करता है। पीसीबीए पूरी इलेक्ट्रॉनिक असेंबली की समग्र कार्यक्षमता और विश्वसनीयता से संबंधित है।

शब्दावली और उद्योग उपयोग: क्षेत्रीय और प्रासंगिक विविधताएं

जबकि इस लेख में दिए गए परिभाषाओं को आम तौर पर स्वीकार किया जाता है, यह स्वीकार करना महत्वपूर्ण है कि सीसीए और पीसीबीए शब्दों का उपयोग विभिन्न क्षेत्रों और उद्योगों में भिन्न हो सकता है। कुछ संदर्भों में, शब्दों का उपयोग परस्पर विनिमय के रूप में किया जा सकता है, जबकि अन्य में, अंतर को अधिक सख्ती से लागू किया जा सकता है।

उदाहरण के लिए, उत्तरी अमेरिका में, “पीसीबीए” का उपयोग अक्सर व्यापक शब्द के रूप में किया जाता है, जबकि एशिया के कुछ हिस्सों में, “सीसीए” का उपयोग अधिक सामान्य रूप से किया जा सकता है। विशिष्ट अर्थ संदर्भ पर भी निर्भर कर सकता है। पीसीबी को पॉप्युलेट करने में विशेषज्ञता रखने वाला एक अनुबंध निर्माता अपनी सेवाओं को “सीसीए” के रूप में संदर्भित कर सकता है, जबकि पूर्ण बॉक्स बिल्ड सेवाएं प्रदान करने वाली कंपनी संभवतः “पीसीबीए” का उपयोग करेगी।

संचार में स्पष्टता सर्वोपरि है। इलेक्ट्रॉनिक्स असेंबली पर चर्चा करते समय, गलतफहमी से बचने के लिए शब्दों के इच्छित अर्थ को स्पष्ट करना हमेशा सबसे अच्छा होता है।

डिजाइन, विनिर्माण और परीक्षण के लिए निहितार्थ

सीसीए या पीसीबीए पर ध्यान केंद्रित करने के विकल्प का डिजाइन, विनिर्माण और परीक्षण के लिए महत्वपूर्ण निहितार्थ हैं।

- डिजाइन विचार: एक सीसीए-केंद्रित दृष्टिकोण घटक घनत्व और सिग्नल अखंडता के लिए पीसीबी लेआउट को अनुकूलित करने को प्राथमिकता दे सकता है, जबकि एक पीसीबीए-केंद्रित दृष्टिकोण संलग्नक डिजाइन, केबल रूटिंग और सिस्टम-स्तरीय एकीकरण जैसे कारकों पर भी विचार करेगा।

- विनिर्माण प्रक्रियाएं: सीसीए में मुख्य रूप से एसएमटी और/या टीएचटी प्रक्रियाएं शामिल हैं, जबकि पीसीबीए को संलग्नक असेंबली, केबल हार्नेस फैब्रिकेशन और अनुरूप कोटिंग जैसी अतिरिक्त प्रक्रियाओं की आवश्यकता हो सकती है।

- परीक्षण रणनीतियाँ: सीसीए परीक्षण आमतौर पर पॉप्युलेटेड बोर्ड के आईसीटी और एफसीटी पर केंद्रित होता है, जबकि पीसीबीए परीक्षण में पूर्ण उत्पाद के सिस्टम-स्तरीय परीक्षण और पर्यावरणीय तनाव स्क्रीनिंग भी शामिल हो सकते हैं।

5.4. केस स्टडीज: व्यावहारिक अंतरों का चित्रण

सीसीए और पीसीबीए के बीच व्यावहारिक अंतरों को दर्शाने के लिए दो काल्पनिक केस स्टडीज पर विचार करें।

केस स्टडी 1: एक साधारण इलेक्ट्रॉनिक उपकरण

एक साधारण इलेक्ट्रॉनिक उपकरण जैसे कि डिजिटल थर्मामीटर की कल्पना करें। मुख्य कार्यक्षमता एक एकल CCA द्वारा प्रदान की जाती है, जिसमें एक माइक्रो कंट्रोलर, एक तापमान सेंसर और एक डिस्प्ले शामिल है। इस मामले में, CCA और PCBA के बीच का अंतर न्यूनतम है। CCA अनिवार्य रूप से अंतिम उत्पाद है, जिसमें केवल एक साधारण संलग्नक जोड़ा गया है। फोकस मुख्य रूप से CCA के डिजाइन और असेंबली पर ही है।

केस स्टडी 2: एक जटिल इलेक्ट्रॉनिक सिस्टम

अब एक जटिल इलेक्ट्रॉनिक सिस्टम जैसे कि एक औद्योगिक नियंत्रण प्रणाली पर विचार करें। इसमें कई CCA शामिल हो सकते हैं, जिनमें से प्रत्येक एक विशिष्ट फ़ंक्शन कर रहा है, जो एक मजबूत बाड़े के भीतर स्थित है, केबलों और वायर हार्नेस द्वारा आपस में जुड़ा हुआ है, और एक समर्पित बिजली आपूर्ति द्वारा संचालित है। इस परिदृश्य में, CCA और PCBA के बीच का अंतर महत्वपूर्ण है। जबकि प्रत्येक व्यक्तिगत CCA का डिज़ाइन और असेंबली महत्वपूर्ण है, परियोजना की समग्र सफलता एक समग्र PCBA दृष्टिकोण पर निर्भर करती है। बाड़े का डिज़ाइन, थर्मल प्रबंधन, केबल रूटिंग और सिस्टम-स्तरीय परीक्षण जैसे कारक सर्वोपरि हो जाते हैं।

ये केस स्टडी इस बात पर प्रकाश डालते हैं कि इलेक्ट्रॉनिक असेंबली की जटिलता CCA बनाम PCBA पर दिए गए जोर के स्तर को कैसे निर्धारित करती है।

उभरते रुझान और भविष्य की दिशाएँ

इलेक्ट्रॉनिक्स असेंबली का क्षेत्र लगातार विकसित हो रहा है, जो तकनीकी प्रगति और बदलती बाजार मांगों से प्रेरित है। कई उभरते रुझान CCA और PCBA के भविष्य को आकार दे रहे हैं।

उन्नत पैकेजिंग प्रौद्योगिकियां: सिस्टम-इन-पैकेज (SiP) और उससे आगे

सिस्टम-इन-पैकेज (SiP) तकनीक कई ICs, निष्क्रिय घटकों और अन्य उपकरणों को एक ही पैकेज में एकीकृत करने के तरीके के रूप में कर्षण प्राप्त कर रही है। SiP लघुकरण, प्रदर्शन और कम असेंबली जटिलता के मामले में फायदे प्रदान करता है। यह पारंपरिक CCA और IC पैकेजिंग के बीच की रेखाओं को धुंधला करता है, जिससे इलेक्ट्रॉनिक्स असेंबली के लिए नई चुनौतियां और अवसर पैदा होते हैं।

अन्य उन्नत पैकेजिंग तकनीकें, जैसे कि 2.5D और 3D पैकेजिंग, जिसमें कई डाइ को लंबवत रूप से स्टैक करना शामिल है, भी गति प्राप्त कर रही हैं, जिससे एकीकरण और प्रदर्शन के और भी उच्च स्तर सक्षम हो रहे हैं।

लघुकरण और उच्च-घनत्व इंटरकनेक्ट (HDI)

छोटे और अधिक शक्तिशाली इलेक्ट्रॉनिक उपकरणों की ओर निरंतर ड्राइव लघुकरण और उच्च-घनत्व इंटरकनेक्ट (HDI) की मांग को बढ़ावा दे रही है। HDI PCB, अपनी बेहतर विशेषताओं और उच्च वायरिंग घनत्व के साथ, छोटे स्थानों में अधिक घटकों के एकीकरण को सक्षम करते हैं। यह प्रवृत्ति PCB निर्माण, घटक प्लेसमेंट और सोल्डरिंग के लिए चुनौतियां पेश करती है, जिसके लिए उन्नत उपकरण और प्रक्रियाओं की आवश्यकता होती है।

लचीला और मुद्रित इलेक्ट्रॉनिक्स: PCBA की सीमाओं का विस्तार

लचीला और मुद्रित इलेक्ट्रॉनिक्स विभिन्न उद्योगों में क्रांति लाने की क्षमता वाली विघटनकारी प्रौद्योगिकियों के रूप में उभर रहे हैं। लचीला इलेक्ट्रॉनिक्स, पॉलीमाइड जैसे सब्सट्रेट का उपयोग करके, झुकने योग्य और अनुरूप सर्किट के निर्माण को सक्षम करता है, जो पहनने योग्य उपकरणों, चिकित्सा प्रत्यारोपण और अन्य अनुप्रयोगों के लिए नई संभावनाएं खोलता है।

मुद्रित इलेक्ट्रॉनिक्स, जिसमें विभिन्न सब्सट्रेट पर प्रवाहकीय स्याही और अन्य सामग्रियों को मुद्रित करना शामिल है, इलेक्ट्रॉनिक सर्किट के निर्माण के लिए एक कम लागत और स्केलेबल दृष्टिकोण प्रदान करता है। ये प्रौद्योगिकियां पारंपरिक PCBA की सीमाओं का विस्तार कर रही हैं, जिससे नवाचार के लिए नए अवसर पैदा हो रहे हैं।

PCBA में स्वचालन और कृत्रिम बुद्धिमत्ता की भूमिका

स्वचालन PCBA में तेजी से महत्वपूर्ण भूमिका निभा रहा है, जिससे दक्षता, गुणवत्ता और स्थिरता में सुधार हो रहा है। रोबोट का उपयोग घटक प्लेसमेंट, सोल्डरिंग और निरीक्षण के लिए किया जा रहा है, जिससे मानवीय त्रुटि कम हो रही है और थ्रूपुट बढ़ रहा है।

कृत्रिम बुद्धिमत्ता (AI) भी PCBA में प्रवेश कर रही है। AI एल्गोरिदम का उपयोग विनिर्माण प्रक्रियाओं को अनुकूलित करने, उपकरण विफलताओं की भविष्यवाणी करने और उत्पाद की गुणवत्ता में सुधार करने के लिए किया जा सकता है। मशीन लर्निंग विभिन्न स्रोतों, जैसे AOI और एक्स-रे निरीक्षण से डेटा का विश्लेषण कर सकती है, ताकि पैटर्न और विसंगतियों की पहचान की जा सके, जिससे सक्रिय गुणवत्ता नियंत्रण सक्षम हो सके।

एक “स्मार्ट फैक्ट्री” की दृष्टि, जहां आपस में जुड़ी मशीनें और AI एल्गोरिदम पूरी PCBA प्रक्रिया को अनुकूलित करने के लिए एक साथ काम करते हैं, धीरे-धीरे एक वास्तविकता बन रही है।

निष्कर्ष: अंतर्दृष्टि का संश्लेषण - आगे का रास्ता

सरल दिखने वाले संक्षिप्त शब्द CCA और PCBA जटिल और बहुआयामी अवधारणाओं का प्रतिनिधित्व करते हैं जो इलेक्ट्रॉनिक्स विनिर्माण उद्योग के लिए केंद्रीय हैं। उनके बीच के अंतर, उनके अंतर्संबंधों और डिजाइन, विनिर्माण और परीक्षण के लिए उनके निहितार्थों को समझना क्षेत्र में शामिल किसी भी व्यक्ति के लिए महत्वपूर्ण है।

CCA, बोर्ड पर ध्यान केंद्रित करने के साथ, और PCBA, पूरी असेंबली प्रक्रिया के समग्र दृष्टिकोण के साथ, प्रतिस्पर्धी अवधारणाएं नहीं हैं, बल्कि पूरक दृष्टिकोण हैं। एक सफल PCBA एक अच्छी तरह से निष्पादित CCA पर निर्भर करता है, लेकिन इसके लिए बोर्ड से परे कारकों पर भी सावधानीपूर्वक विचार करने की आवश्यकता होती है।

जैसे-जैसे हम तेजी से तकनीकी प्रगति के युग में आगे बढ़ रहे हैं, CCA और PCBA की सूक्ष्म समझ नवाचार को चलाने और प्रौद्योगिकी के भविष्य को आकार देने के लिए आवश्यक बनी रहेगी। इस लेख में चर्चा किए गए उभरते रुझान, उन्नत पैकेजिंग से लेकर AI-संचालित स्वचालन तक, इलेक्ट्रॉनिक्स असेंबली के परिदृश्य को बदल रहे हैं, जिससे चुनौतियां और अवसर दोनों पैदा हो रहे हैं।

इन प्रगति को अपनाकर और निरंतर सीखने की संस्कृति को बढ़ावा देकर, हम इलेक्ट्रॉनिक्स में जो संभव है उसकी सीमाओं को आगे बढ़ा सकते हैं, छोटे, अधिक शक्तिशाली और अधिक विश्वसनीय उपकरण बना सकते हैं जो हमारी दुनिया को बदलना जारी रखेंगे। इलेक्ट्रॉनिक्स असेंबली के दिल में यात्रा जारी है, और CCA और PCBA की ठोस समझ हमारा कंपास और मानचित्र है।