इलेक्ट्रॉनिक्स की जटिल दुनिया में, मुद्रित सर्किट बोर्ड (पीसीबी) अनगिनत उपकरणों की रीढ़ के रूप में काम करते हैं जिन पर हम दैनिक रूप से निर्भर करते हैं। प्रवाहकीय मार्गों और घटकों के ये जटिल नेटवर्क इंजीनियरिंग के चमत्कार हैं, लेकिन वे एक लगातार दुश्मन का सामना करते हैं: संक्षारण। पीसीबी पर धातु घटकों का क्रमिक क्षरण डिवाइस की खराबी, कम प्रदर्शन और अंततः विफलता का कारण बन सकता है। इलेक्ट्रॉनिक उपकरणों पर हमारी निर्भरता बढ़ने के साथ-साथ, सर्किट बोर्डों पर संक्षारण को प्रभावी ढंग से साफ करने और रोकने के तरीके को समझना तेजी से महत्वपूर्ण हो गया है।

पीसीबी पर संक्षारण केवल एक कॉस्मेटिक मुद्दा नहीं है; यह इलेक्ट्रॉनिक उपकरणों की कार्यक्षमता और दीर्घायु के लिए एक गंभीर खतरा है। स्मार्टफोन से लेकर औद्योगिक नियंत्रण प्रणालियों तक, संक्षारण का प्रभाव दूरगामी और महंगा हो सकता है। यह लेख पीसीबी संक्षारण की जटिलताओं, इसके कारणों, प्रकारों और सबसे महत्वपूर्ण बात, इसका प्रभावी ढंग से मुकाबला कैसे किया जाए, इसकी पड़ताल करता है। हम संक्षारण के पीछे के विज्ञान, प्रभावित बोर्डों की सफाई के लिए उपकरणों और तकनीकों और भविष्य के नुकसान को रोकने के लिए रणनीतियों की जांच करेंगे।

PCB क्षरण क्या है

पीसीबी संक्षारण एक जटिल इलेक्ट्रोकेमिकल प्रक्रिया है जो तब होती है जब एक मुद्रित सर्किट बोर्ड के धातु घटक अपने पर्यावरण के साथ प्रतिक्रिया करते हैं, जिससे प्रवाहकीय मार्गों का क्षरण होता है और इलेक्ट्रॉनिक उपकरण की संभावित विफलता होती है। इसके मूल में, संक्षारण ऑक्सीकरण का परिणाम है, एक रासायनिक प्रतिक्रिया जहां धातु परमाणु एक इलेक्ट्रोलाइट की उपस्थिति में ऑक्सीजन अणुओं को इलेक्ट्रॉन खो देते हैं, आमतौर पर हवा में पानी या नमी।

पीसीबी पर संक्षारण की प्रक्रिया विशेष रूप से कपटी है क्योंकि यह लगभग अगोचर रूप से शुरू हो सकती है और कुछ स्थितियों में तेजी से आगे बढ़ सकती है। जब ऑक्सीजन एक सर्किट बोर्ड पर धातु की सतहों के साथ बंधता है, तो यह धातु ऑक्साइड बनाता है, जिसे आमतौर पर जंग के रूप में जाना जाता है। यह ऑक्सीकरण प्रक्रिया धातु को छीलने का कारण बनती है, जिससे प्रवाहकीय निशान और सोल्डर जोड़ों की अखंडता से समझौता होता है जो बोर्ड की कार्यक्षमता के लिए महत्वपूर्ण हैं।

पीसीबी संक्षारण के सबसे महत्वपूर्ण प्रभावों में से एक विद्युत चालकता का नुकसान है। जैसे-जैसे संक्षारण बढ़ता है, प्रभावित निशानों का प्रतिरोध बढ़ता है, जिससे धीमी गति से सिग्नल प्रसार और कम ऑपरेटिंग गति होती है। गंभीर मामलों में, संक्षारण प्रवाहकीय मार्गों में पूरी तरह से टूट सकता है, जिसके परिणामस्वरूप खुले सर्किट और डिवाइस विफलता हो सकती है। इसके अलावा, संक्षारण उत्पादों का संचय आसन्न निशानों को पुल कर सकता है, जिससे संभावित रूप से शॉर्ट सर्किट हो सकता है और बोर्ड या जुड़े घटकों को और नुकसान हो सकता है।

यह ध्यान रखना महत्वपूर्ण है कि पीसीबी निर्माण में उपयोग की जाने वाली सभी धातुएं समान रूप से संक्षारण के लिए अतिसंवेदनशील नहीं हैं। सोना और चांदी जैसी नोबल धातुएं संक्षारण के लिए उच्च प्रतिरोध प्रदर्शित करती हैं, यही कारण है कि उनका उपयोग अक्सर महत्वपूर्ण कनेक्शन के लिए या सुरक्षात्मक चढ़ाना के रूप में किया जाता है। तांबा, पीसीबी निशानों के लिए सबसे आम सामग्री, सामान्य परिस्थितियों में संक्षारण के लिए अपेक्षाकृत प्रतिरोधी है, लेकिन कठोर वातावरण में या कुछ दूषित पदार्थों के संपर्क में आने पर तेजी से खराब हो सकता है। पीसीबी पर आमतौर पर पाई जाने वाली अन्य धातुओं, जैसे कि सोल्डर जोड़ों में सीसा या चढ़ाना में निकल, में अलग-अलग डिग्री का संक्षारण प्रतिरोध होता है।

इलेक्ट्रॉनिक उपकरणों पर संक्षारण का प्रभाव गहरा हो सकता है। जैसे-जैसे संक्षारण बढ़ता है, उपकरणों को आंतरायिक विफलताओं, कम प्रदर्शन या पूरी तरह से खराबी का अनुभव हो सकता है। संवेदनशील अनुप्रयोगों में, जैसे कि चिकित्सा उपकरण या एयरोस्पेस इलेक्ट्रॉनिक्स, मामूली संक्षारण भी गंभीर परिणाम दे सकता है। पीसीबी संक्षारण के वित्तीय निहितार्थ भी महत्वपूर्ण हैं, उद्योगों ने सालाना संक्षारण की रोकथाम और निवारण पर अरबों खर्च किए हैं।

पीसीबी संक्षारण को समझने के लिए बोर्ड निर्माण में उपयोग की जाने वाली सामग्रियों, पर्यावरणीय परिस्थितियों और दूषित पदार्थों की उपस्थिति सहित विभिन्न कारकों पर विचार करने की आवश्यकता है। आर्द्रता, तापमान में उतार-चढ़ाव और संक्षारक पदार्थों के संपर्क में आने से संक्षारण प्रक्रिया तेज हो सकती है। इसके अतिरिक्त, विनिर्माण दोष, जैसे कि अपूर्ण सोल्डर मास्क कवरेज या अवशिष्ट प्रवाह, कमजोरियां पैदा कर सकते हैं जो पीसीबी को संक्षारण के लिए अधिक संवेदनशील बनाते हैं।

पीसीबी संक्षारण के प्रकार

पीसीबी संक्षारण विभिन्न रूपों में प्रकट होता है, प्रत्येक अपनी अनूठी विशेषताओं और चुनौतियों के साथ:

वायुमंडलीय संक्षारण

वायुमंडलीय संक्षारण पीसीबी क्षरण का सबसे प्रचलित रूप है, जो तब होता है जब धातु के घटक हवा में नमी और ऑक्सीजन के संपर्क में आते हैं। इस प्रकार का संक्षारण तांबे के निशानों के लिए विशेष रूप से समस्याग्रस्त है, जो पीसीबी डिजाइन में सर्वव्यापी हैं। प्रक्रिया धातु की सतह पर नमी की एक पतली फिल्म के गठन के साथ शुरू होती है, जो एक इलेक्ट्रोलाइट के रूप में कार्य करती है। ऑक्सीजन तब इस फिल्म के माध्यम से फैलता है, धातु के साथ प्रतिक्रिया करके ऑक्साइड बनाता है।

तांबे के मामले में, प्रारंभिक संक्षारण उत्पाद अक्सर तांबा (I) ऑक्साइड (Cu2O) होता है, जो एक लाल-भूरे रंग की परत के रूप में दिखाई देता है। समय के साथ, यह आगे तांबा (II) ऑक्साइड (CuO) में ऑक्सीकरण कर सकता है, जो काला है। जबकि ये ऑक्साइड परतें आगे संक्षारण से कुछ सुरक्षा प्रदान कर सकती हैं, वे विद्युत प्रतिरोध भी बढ़ाती हैं और कनेक्टिविटी समस्याओं का कारण बन सकती हैं।

वायुमंडलीय संक्षारण पर्यावरणीय कारकों जैसे उच्च आर्द्रता, तापमान में उतार-चढ़ाव और वायुजनित प्रदूषकों की उपस्थिति से बढ़ जाता है। तटीय क्षेत्रों में, उदाहरण के लिए, हवा में नमक की मात्रा संक्षारण दरों को काफी तेज कर सकती है। उच्च स्तर के सल्फर डाइऑक्साइड या अन्य संक्षारक गैसों वाले औद्योगिक वातावरण भी पीसीबी के लिए एक महत्वपूर्ण जोखिम पैदा करते हैं।

गैल्वेनिक संक्षारण

गैल्वेनिक संक्षारण तब होता है जब दो असमान धातुएं एक इलेक्ट्रोलाइट की उपस्थिति में विद्युत संपर्क में होती हैं। इस प्रकार का संक्षारण पीसीबी डिजाइन में विशेष रूप से कपटी है क्योंकि यह तब भी हो सकता है जब बोर्ड संचालित न हो। धातुओं के बीच इलेक्ट्रोकेमिकल क्षमता में अंतर एक गैल्वेनिक सेल बनाता है, जहां अधिक सक्रिय धातु (एनोड) अधिक नोबल धातु (कैथोड) की रक्षा के लिए अधिमानतः संक्षारित होती है।

पीसीबी में गैल्वेनिक संक्षारण का एक सामान्य उदाहरण सोने से चढ़े कनेक्टर्स और अंतर्निहित तांबे या निकल सब्सट्रेट के बीच की बातचीत है। यदि सोने की चढ़ाना पतली या क्षतिग्रस्त है, तो आधार धातु को उजागर करते हुए, नमी की उपस्थिति में संक्षारण तेजी से हो सकता है। यह न केवल कनेक्शन की अखंडता से समझौता करता है, बल्कि गैर-प्रवाहकीय संक्षारण उत्पादों के गठन की ओर भी ले जा सकता है जो विद्युत संपर्क में हस्तक्षेप करते हैं।

इलेक्ट्रोलाइटिक संक्षारण

इलेक्ट्रोलाइटिक संक्षारण, जिसे इलेक्ट्रोकेमिकल माइग्रेशन के रूप में भी जाना जाता है, संक्षारण का एक रूप है जो तब होता है जब एक इलेक्ट्रोलाइट की उपस्थिति में आसन्न कंडक्टरों के बीच एक विद्युत क्षेत्र मौजूद होता है। इस प्रकार का संक्षारण उच्च-घनत्व पीसीबी डिजाइनों में विशेष रूप से समस्याग्रस्त है जहां निशान बारीकी से दूरी पर हैं।

प्रक्रिया एनोड (सकारात्मक रूप से चार्ज किए गए कंडक्टर) से धातु आयनों के विघटन के साथ शुरू होती है। ये आयन तब इलेक्ट्रोलाइट के माध्यम से कैथोड (नकारात्मक रूप से चार्ज किए गए कंडक्टर) की ओर पलायन करते हैं। जैसे ही वे यात्रा करते हैं, वे प्रवाहकीय डेंड्राइट बना सकते हैं - पेड़ जैसी संरचनाएं जो कैथोड से एनोड की ओर बढ़ती हैं। यदि ये डेंड्राइट कंडक्टरों के बीच की खाई को पाटते हैं, तो वे शॉर्ट सर्किट और डिवाइस विफलता का कारण बन सकते हैं।

इलेक्ट्रोलाइटिक संक्षारण अक्सर पीसीबी सतह पर संदूषण से बढ़ जाता है, जैसे कि प्रवाह अवशेष या अन्य आयनिक प्रजातियां जो मौजूद किसी भी नमी की चालकता को बढ़ाती हैं। यह तेजी से हो सकता है, कभी-कभी नमी के संपर्क में आने के घंटों के भीतर, जिससे यह उच्च-विश्वसनीयता अनुप्रयोगों में एक महत्वपूर्ण चिंता का विषय बन जाता है।

फ्रीटिंग संक्षारण

फ्रीटिंग संक्षारण क्षरण का एक अनूठा रूप है जो दो संपर्क सतहों के इंटरफेस पर होता है जो मामूली सापेक्ष गति के अधीन होते हैं। पीसीबी में, इस प्रकार का संक्षारण आमतौर पर कनेक्टर्स में देखा जाता है, खासकर वे जो कंपन या थर्मल साइकलिंग का अनुभव करते हैं।

प्रक्रिया धातु की सतह पर सुरक्षात्मक ऑक्साइड परत के यांत्रिक पहनने के साथ शुरू होती है। यह ताजी धातु को उजागर करता है, जो जल्दी से ऑक्सीकरण करता है। परिणामी ऑक्साइड कण अपघर्षक होते हैं, जिससे आगे पहनने और संक्षारण होता है। समय के साथ, इसके परिणामस्वरूप संपर्क प्रतिरोध में वृद्धि, आंतरायिक कनेक्शन या विद्युत संपर्क की पूरी विफलता हो सकती है।

फ्रीटिंग संक्षारण विशेष रूप से उन अनुप्रयोगों में समस्याग्रस्त है जहां पीसीबी कंपन के अधीन हैं, जैसे कि ऑटोमोटिव या एयरोस्पेस इलेक्ट्रॉनिक्स। यह उन उपकरणों में भी हो सकता है जो लगातार थर्मल साइकलिंग से गुजरते हैं, क्योंकि सामग्रियों का विस्तार और संकुचन संपर्क बिंदुओं पर थोड़ी गति का कारण बन सकता है।

पिटिंग संक्षारण

पिटिंग संक्षारण संक्षारण का एक स्थानीय रूप है जिसके परिणामस्वरूप धातु की सतह में छोटे छेद या गड्ढे बन जाते हैं। इस प्रकार का संक्षारण विशेष रूप से खतरनाक होता है क्योंकि यह आसपास के क्षेत्र को अपेक्षाकृत अप्रभावित छोड़ते हुए धातु में गहराई तक प्रवेश कर सकता है, जिससे इसे दृष्टिगत रूप से पहचानना मुश्किल हो जाता है।

पीसीबी में, पिटिंग संक्षारण अक्सर उन क्षेत्रों में होता है जहां सुरक्षात्मक कोटिंग (जैसे सोल्डर मास्क) क्षतिग्रस्त हो गई है या जहां संदूषक जमा हो गए हैं। यह क्लोराइड आयनों की उपस्थिति से शुरू हो सकता है, जो कई वातावरणों में आम हैं। एक बार जब एक गड्ढा बनना शुरू हो जाता है, तो यह एक स्व-स्थायी संक्षारण सेल बना सकता है, जिसमें गड्ढा एनोड के रूप में और आसपास की धातु की सतह कैथोड के रूप में कार्य करती है।

पिटिंग संक्षारण पीसीबी ट्रेस या पैड की तेजी से विफलता का कारण बन सकता है, क्योंकि कंडक्टर का क्रॉस-सेक्शनल क्षेत्र कम हो जाता है। गंभीर मामलों में, यह तांबे की परत के माध्यम से पूरी तरह से प्रवेश कर सकता है, जिससे खुले सर्किट बन सकते हैं।

पीसीबी संक्षारण के कारण

मुद्रित सर्किट बोर्डों का संक्षारण एक जटिल घटना है जो कई कारकों से प्रभावित होती है:

पर्यावरणीय कारक

आर्द्रता शायद सबसे महत्वपूर्ण पर्यावरणीय कारक है, क्योंकि यह कई संक्षारण प्रतिक्रियाओं के लिए आवश्यक नमी प्रदान करती है। जब सापेक्षिक आर्द्रता 60% से अधिक हो जाती है, तो धातु की सतहों पर पानी की एक पतली फिल्म बन सकती है, जिससे एक इलेक्ट्रोलाइट बनता है जो संक्षारण प्रक्रियाओं को सुविधाजनक बनाता है।

तापमान भी एक महत्वपूर्ण भूमिका निभाता है, उच्च तापमान आम तौर पर संक्षारण दरों को तेज करता है। हालांकि, यह सिर्फ उच्च तापमान ही नहीं है जो जोखिम पैदा करते हैं; तापमान में उतार-चढ़ाव भी समान रूप से समस्याग्रस्त हो सकते हैं। थर्मल साइकलिंग से संघनन हो सकता है जब गर्म, नम हवा ठंडी सतहों के संपर्क में आती है, जिससे संक्षारण के लिए आदर्श स्थिति पैदा होती है। इसके अतिरिक्त, तापमान परिवर्तन पीसीबी निर्माण में उपयोग की जाने वाली सामग्रियों की विभिन्न थर्मल विस्तार दरों के कारण यांत्रिक तनाव पैदा कर सकते हैं, जिससे संभावित रूप से कमजोर क्षेत्रों को संक्षारक तत्वों के संपर्क में लाया जा सकता है।

वातावरण में वायुजनित प्रदूषक और रसायन संक्षारण को काफी बढ़ा सकते हैं। उदाहरण के लिए, औद्योगिक वातावरण में सल्फर डाइऑक्साइड, नाइट्रोजन ऑक्साइड या क्लोरीन यौगिक हो सकते हैं जो नमी के साथ प्रतिक्रिया करके अत्यधिक संक्षारक एसिड बनाते हैं। तटीय क्षेत्र हवा में नमक की उपस्थिति के कारण एक अनूठी चुनौती पेश करते हैं, जो संक्षारण दरों को नाटकीय रूप से तेज कर सकता है। यहां तक कि प्रतीत होता है कि सौम्य कार्यालय वातावरण में, इलेक्ट्रॉनिक उपकरणों से ओजोन और सफाई उत्पादों से वाष्पशील कार्बनिक यौगिक समय के साथ संक्षारण में योगदान कर सकते हैं।

विनिर्माण और डिजाइन मुद्दे

उत्पादन के दौरान खराब गुणवत्ता नियंत्रण से कई तरह की समस्याएं हो सकती हैं जो बोर्डों को संक्षारण के प्रति अधिक संवेदनशील बनाती हैं। उदाहरण के लिए, सोल्डरिंग के बाद अपर्याप्त सफाई बोर्ड पर फ्लक्स अवशेष छोड़ सकती है, जो नमी को आकर्षित कर सकती है और समय के साथ संक्षारक हो सकती है।

पीसीबी निर्माण में उपयोग की जाने वाली सामग्रियों का चुनाव महत्वपूर्ण है। जबकि तांबा अपनी उत्कृष्ट चालकता और अपेक्षाकृत अच्छे संक्षारण प्रतिरोध के कारण ट्रेस के लिए सबसे आम सामग्री है, फिर भी यह कुछ स्थितियों में कमजोर हो सकता है। उपयोग किए गए तांबे की गुणवत्ता, जिसमें इसकी शुद्धता और अनाज संरचना शामिल है, इसके संक्षारण प्रतिरोध को प्रभावित कर सकती है। इसी तरह, सोल्डर मास्क और अन्य सुरक्षात्मक कोटिंग्स का चुनाव संक्षारक वातावरण का सामना करने के लिए बोर्ड की क्षमता को महत्वपूर्ण रूप से प्रभावित कर सकता है।

डिजाइन दोष भी संक्षारण समस्याओं में योगदान कर सकते हैं। ट्रेस के बीच अपर्याप्त अंतर इलेक्ट्रोलाइटिक संक्षारण के जोखिम को बढ़ा सकता है, जबकि ट्रेस डिजाइन में तेज कोने तनाव बिंदु बना सकते हैं जो संक्षारण के प्रति अधिक संवेदनशील होते हैं। इसके अलावा, बोर्ड पर घटकों का लेआउट ऐसे क्षेत्र बना सकता है जहां नमी या संदूषक जमा हो सकते हैं, जिससे स्थानीयकृत संक्षारण का खतरा बढ़ जाता है।

डिवाइस उपयोग और रखरखाव

इलेक्ट्रॉनिक उपकरणों का उपयोग और रखरखाव करने के तरीके से संक्षारण के प्रति उनकी संवेदनशीलता पर महत्वपूर्ण प्रभाव पड़ सकता है। तरल पदार्थों के संपर्क में आना उपभोक्ता इलेक्ट्रॉनिक्स में पीसीबी संक्षारण के सबसे आम कारणों में से एक है। तेजी से तापमान परिवर्तन से फैलने, उच्च आर्द्रता वाले वातावरण या यहां तक कि संघनन से बोर्ड में नमी आ सकती है, जिससे संक्षारण प्रक्रियाएं शुरू हो सकती हैं।

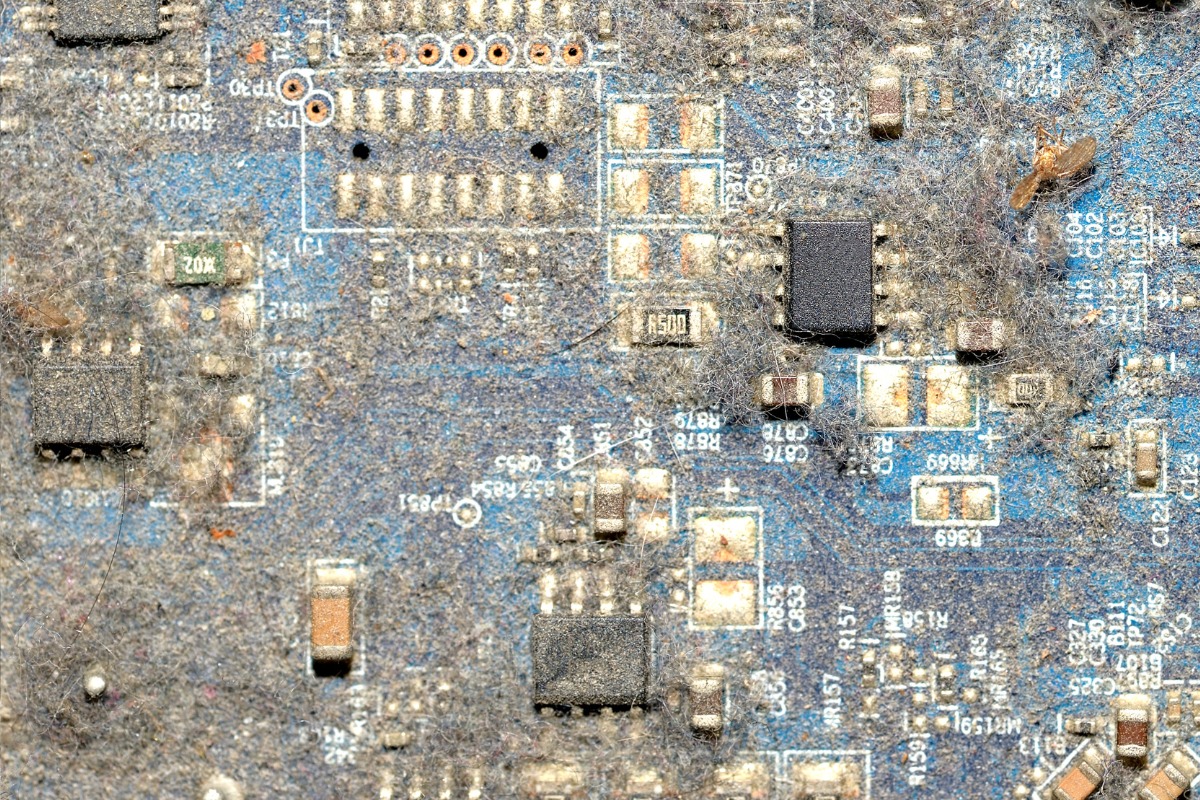

पीसीबी पर धूल और मलबे का संचय कई तरह से संक्षारण को बढ़ा सकता है। धूल हाइग्रोस्कोपिक हो सकती है, जिसका अर्थ है कि यह हवा से नमी को अवशोषित करती है, जिससे बोर्ड की सतह पर एक स्थानीयकृत उच्च-आर्द्रता वातावरण बनता है। इसके अतिरिक्त, कुछ प्रकार की धूल प्रवाहकीय हो सकती है या उसमें संक्षारक तत्व हो सकते हैं, जिससे बोर्ड की अखंडता और कम हो जाती है।

नियमित सफाई और रखरखाव की कमी से संक्षारण अनियंत्रित रूप से बढ़ने दे सकता है। औद्योगिक या कठोर वातावरण में, पीसीबी की नियमित निरीक्षण और सफाई संक्षारण मुद्दों का शीघ्र पता लगाने और रोकथाम के लिए महत्वपूर्ण हो सकती है। हालांकि, यह ध्यान रखना महत्वपूर्ण है कि अनुचित सफाई तकनीक या अनुपयुक्त सफाई एजेंटों का उपयोग कभी-कभी अच्छे से ज्यादा नुकसान कर सकता है, संभावित रूप से दूषित पदार्थों को पेश कर सकता है या सुरक्षात्मक कोटिंग्स को नुकसान पहुंचा सकता है।

घटक विफलताएं

पीसीबी पर व्यक्तिगत घटकों की विफलता से संक्षारण संबंधी समस्याएं हो सकती हैं जो पूरे बोर्ड को प्रभावित करती हैं। लीक होने वाली बैटरी इसका एक प्रमुख उदाहरण है। जब कोई बैटरी लीक होती है, तो यह पीसीबी पर संक्षारक इलेक्ट्रोलाइट्स छोड़ सकती है, जिससे तेजी से और गंभीर संक्षारण होता है। यह विशेष रूप से उन उपकरणों में समस्याग्रस्त है जिनमें अंतर्निहित बैटरी हैं या जो विस्तारित अवधि के लिए अप्रयुक्त छोड़ दिए जाते हैं।

दोषपूर्ण कैपेसिटर भी संक्षारण समस्याओं में योगदान कर सकते हैं। विशेष रूप से इलेक्ट्रोलाइटिक कैपेसिटर में एक तरल इलेक्ट्रोलाइट होता है जो कैपेसिटर के क्षतिग्रस्त होने या अपने जीवनकाल के अंत तक पहुंचने पर लीक हो सकता है। यह इलेक्ट्रोलाइट अक्सर संक्षारक होता है और आसपास के घटकों और ट्रेस को नुकसान पहुंचा सकता है।

विद्युत रासायनिक कारक

पीसीबी की मौलिक प्रकृति, विभिन्न वोल्टेज ले जाने वाले प्रवाहकीय ट्रेस के अपने नेटवर्क के साथ, विद्युत रासायनिक संक्षारण के लिए एक उपयुक्त वातावरण बनाती है। जब बोर्ड की सतह पर नमी या अन्य इलेक्ट्रोलाइट्स मौजूद होते हैं, तो आसन्न ट्रेस के बीच वोल्टेज अंतर संक्षारण प्रतिक्रियाओं को चला सकता है। यह विशेष रूप से उच्च-घनत्व डिजाइनों में समस्याग्रस्त है जहां ट्रेस बारीकी से दूरी पर हैं।

संदूषकों की उपस्थिति इन विद्युत रासायनिक प्रक्रियाओं को बढ़ा सकती है। आयनिक संदूषक, जो फ्लक्स अवशेषों, उंगलियों के निशान या पर्यावरणीय प्रदूषकों से आ सकते हैं, बोर्ड पर मौजूद किसी भी नमी की चालकता को बढ़ाते हैं। यह बढ़ी हुई चालकता संक्षारण प्रतिक्रियाओं को तेज करती है और ट्रेस के बीच प्रवाहकीय डेंड्राइट के गठन का कारण बन सकती है।

समय और संचयी प्रभाव

यह पहचानना महत्वपूर्ण है कि संक्षारण अक्सर एक क्रमिक प्रक्रिया होती है, जिसमें समय के साथ क्षति जमा होती है। जबकि कुछ प्रकार का संक्षारण चरम स्थितियों में तेजी से हो सकता है, कई मामलों में, संक्षारण के प्रभाव संक्षारक स्थितियों के प्रारंभिक संपर्क के महीनों या वर्षों बाद तक स्पष्ट नहीं हो सकते हैं।

संक्षारण क्षति की यह संचयी प्रकृति सक्रिय रोकथाम उपायों के महत्व को रेखांकित करती है। जिस समय तक संक्षारण के दृश्यमान संकेत दिखाई देते हैं, उस समय तक सूक्ष्म स्तर पर महत्वपूर्ण क्षति पहले ही हो चुकी होगी। संक्षारण के इस समय-निर्भर पहलू को समझना पीसीबी के लिए प्रभावी दीर्घकालिक सुरक्षा रणनीतियों को विकसित करने के लिए महत्वपूर्ण है।

संक्षारण की सफाई के लिए सामग्री और उपकरण

मुद्रित सर्किट बोर्डों से संक्षारण को प्रभावी ढंग से साफ करने के लिए सामग्री और उपकरणों का सावधानीपूर्वक चयन आवश्यक है। सफाई एजेंटों और उपकरणों का चुनाव सफाई प्रक्रिया की सफलता और पीसीबी के दीर्घकालिक स्वास्थ्य को महत्वपूर्ण रूप से प्रभावित कर सकता है।

सफाई समाधान

किसी भी पीसीबी सफाई प्रक्रिया का आधार सफाई समाधान का चुनाव है। विभिन्न प्रकार के संक्षारण और संदूषकों के लिए विशिष्ट सफाई एजेंटों की आवश्यकता हो सकती है। यहां कुछ सबसे अधिक उपयोग किए जाने वाले और प्रभावी सफाई समाधान दिए गए हैं:

आइसोप्रोपिल अल्कोहल (आईपीए)

आइसोप्रोपिल अल्कोहल, विशेष रूप से 90% या उससे अधिक की सांद्रता में, पीसीबी के लिए एक बहुमुखी और व्यापक रूप से उपयोग किया जाने वाला सफाई एजेंट है। इसका तेजी से वाष्पीकरण और कोई अवशेष न छोड़ने की क्षमता इसे हल्के संक्षारण, फ्लक्स अवशेषों और सामान्य संदूषकों को हटाने के लिए आदर्श बनाती है। आईपीए कई कार्बनिक यौगिकों को भंग करने में प्रभावी है और बोर्ड की सतह पर जमा हुए तेलों और ग्रीस को हटाने में मदद कर सकता है। आईपीए का उपयोग करते समय, यह ध्यान रखना महत्वपूर्ण है कि यह अपेक्षाकृत सुरक्षित होने के बावजूद, लंबे समय तक संपर्क में रहने से त्वचा में सूखापन और जलन हो सकती है। हमेशा आईपीए का उपयोग अच्छी तरह हवादार क्षेत्र में करें और दस्ताने और आंखों की सुरक्षा सहित उचित व्यक्तिगत सुरक्षा उपकरण पहनें।

आसुत या विआयनीकृत जल

शुद्ध जल, आयनों और खनिजों से मुक्त, कई सफाई प्रक्रियाओं का एक अनिवार्य घटक है। नल के पानी के विपरीत, जिसमें घुले हुए खनिज होते हैं जो बोर्ड पर प्रवाहकीय अवशेष छोड़ सकते हैं, आसुत या विआयनीकृत पानी साफ रूप से वाष्पित हो जाता है। यह विशेष रूप से अन्य सफाई एजेंटों का उपयोग करने के बाद बोर्डों को धोने और केंद्रित सफाई समाधानों को पतला करने के लिए उपयोगी है। शुद्ध पानी का उपयोग महत्वपूर्ण है क्योंकि बोर्ड की सतह पर छोड़े गए कोई भी अवशिष्ट आयन भविष्य में जंग में योगदान कर सकते हैं या बोर्ड के विद्युत गुणों को प्रभावित कर सकते हैं। पीसीबी सफाई में पानी का उपयोग करते समय, हमेशा सुनिश्चित करें कि यह उच्च शुद्धता का है ताकि नए दूषित पदार्थों को पेश करने से बचा जा सके।

बेकिंग सोडा

सोडियम बाइकार्बोनेट, जिसे आमतौर पर बेकिंग सोडा के रूप में जाना जाता है, एक उत्कृष्ट हल्का अपघर्षक और क्षारीय पदार्थ है जो अम्लीय संक्षारण उत्पादों को बेअसर करने में प्रभावी हो सकता है। इसके कोमल अपघर्षक गुण इसे अंतर्निहित धातु या बोर्ड सब्सट्रेट को नुकसान पहुंचाए बिना जिद्दी जंग को हटाने के लिए उपयोगी बनाते हैं। सफाई के लिए बेकिंग सोडा का उपयोग करने के लिए, इसे आमतौर पर पेस्ट बनाने के लिए थोड़ी मात्रा में पानी के साथ मिलाया जाता है। इस पेस्ट को संक्षारित क्षेत्रों पर लगाया जा सकता है और धीरे से एक नरम ब्रश से काम किया जा सकता है। बेकिंग सोडा की क्षारीय प्रकृति अम्लीय संक्षारण उत्पादों को बेअसर करने में मदद करती है, जबकि इसकी हल्की अपघर्षकता जंग को यांत्रिक रूप से हटाने में सहायता करती है।

सफेद सिरका

हालांकि इसका उपयोग सावधानी से किया जाना चाहिए, सफेद सिरका (पतला एसिटिक एसिड) कुछ प्रकार के जंग को भंग करने के लिए प्रभावी हो सकता है, विशेष रूप से क्षारीय यौगिकों से जुड़े। इसकी अम्लीय प्रकृति संक्षारण उत्पादों को तोड़ने में मदद कर सकती है जो अन्य सफाई विधियों के लिए प्रतिरोधी हैं। हालांकि, सिरका का उपयोग विवेकपूर्ण ढंग से और विशेषज्ञ मार्गदर्शन के साथ करना महत्वपूर्ण है। सिरका की अम्लता संभावित रूप से आगे जंग का कारण बन सकती है यदि सही ढंग से उपयोग नहीं किया जाता है या उपयोग के बाद अच्छी तरह से धोया और बेअसर नहीं किया जाता है। हमेशा सिरका को आसुत जल से पतला करें और जोखिम को कम करने के लिए एक्सपोजर समय को सीमित करें।

सफाई उपकरण

सफाई समाधानों को प्रभावी ढंग से और सुरक्षित रूप से लागू करने के लिए सही उपकरण आवश्यक हैं। पीसीबी संक्षारण सफाई में उपयोग किए जाने वाले कुछ प्रमुख उपकरण यहां दिए गए हैं:

नरम ब्रिसल वाले ब्रश

संक्षारण उत्पादों को हटाने और सफाई समाधानों को प्रभावित क्षेत्रों में काम करने के लिए अक्सर कोमल ब्रशिंग आवश्यक होती है। नरम ब्रिसल वाले ब्रश, जैसे कि पुराने टूथब्रश या विशेष ईएसडी-सुरक्षित पीसीबी सफाई ब्रश, इस उद्देश्य के लिए आदर्श हैं। नरम ब्रिसल्स बोर्ड की सतह को खरोंचने या नाजुक घटकों को नुकसान पहुंचाने से रोकने में मदद करते हैं। ब्रश का चयन करते समय, बोर्ड पर घटकों के घनत्व और व्यवस्था पर विचार करें। घनी पैक सतह-माउंट घटकों के आसपास काम करने के लिए छोटे, अधिक सटीक ब्रश आवश्यक हो सकते हैं।

कॉटन स्वाब

सफाई समाधानों के सटीक अनुप्रयोग के लिए और घटकों के बीच तंग जगहों में सफाई के लिए, कॉटन स्वाब अमूल्य हैं। वे छोटे क्षेत्रों की लक्षित सफाई के लिए अनुमति देते हैं और उपयोग के बाद आसानी से निपटाए जा सकते हैं, जिससे क्रॉस-संदूषण को रोका जा सकता है। कॉटन स्वाब का उपयोग करते समय, ढीले रेशों के प्रति सचेत रहें जो अलग हो सकते हैं और बोर्ड पर रह सकते हैं। हमेशा साफ किए गए क्षेत्र का सावधानीपूर्वक निरीक्षण करें और किसी भी अवशिष्ट फाइबर को हटाने के लिए संपीड़ित हवा का उपयोग करें।

लिंट-फ्री कपड़े या माइक्रोफाइबर तौलिए

पीसीबी की अंतिम सफाई और सुखाने के लिए, लिंट-फ्री कपड़े या माइक्रोफाइबर तौलिए आवश्यक हैं। इन सामग्रियों को बोर्ड फ़ंक्शन में हस्तक्षेप करने वाले रेशों या कणों को पीछे छोड़े बिना प्रभावी ढंग से साफ करने के लिए डिज़ाइन किया गया है। माइक्रोफाइबर तौलिए विशेष रूप से प्रभावी होते हैं क्योंकि उनमें छोटे कणों को फंसाने और तरल पदार्थों को कुशलता से अवशोषित करने की क्षमता होती है। बोर्ड की सतह पर दूषित पदार्थों को फिर से पेश करने से बचने के लिए हमेशा साफ कपड़े का उपयोग करें।

संपीड़ित हवा

संपीड़ित हवा का एक डिब्बा ढीले मलबे, धूल को हटाने और बोर्ड के छोटे क्षेत्रों को सुखाने के लिए महत्वपूर्ण है। यह विशेष रूप से यांत्रिक सफाई के बाद संक्षारण कणों को साफ करने और यह सुनिश्चित करने के लिए उपयोगी है कि दरारों में या घटकों के नीचे कोई नमी न रहे। संपीड़ित हवा का उपयोग करते समय, हमेशा डिब्बे को सीधा रखें और बोर्ड पर प्रणोदक तरल की रिहाई से बचने के लिए छोटे फटने का उपयोग करें। उच्च दबाव वाली वायु धारा से क्षति को रोकने के लिए बोर्ड की सतह से सुरक्षित दूरी बनाए रखें।

अतिरिक्त उपकरण

सुरक्षित और प्रभावी सफाई सुनिश्चित करने के लिए, उपकरणों के कई अतिरिक्त टुकड़े आवश्यक हैं:

- सुरक्षात्मक दस्ताने: नाइट्राइल या लेटेक्स दस्ताने आपकी त्वचा को सफाई रसायनों से बचाते हैं और आपकी त्वचा से तेल और लवण को पीसीबी सतह को दूषित करने से रोकते हैं। बोर्ड पर अवशेष छोड़ने से बचने के लिए पाउडर-मुक्त दस्ताने चुनें।

- सुरक्षा चश्मा: सफाई समाधानों के साथ काम करते समय और संपीड़ित हवा का उपयोग करते समय आंखों की सुरक्षा महत्वपूर्ण है, जिससे कण हवा में उड़ सकते हैं।

- अच्छी तरह हवादार कार्यक्षेत्र: आइसोप्रोपिल अल्कोहल जैसे वाष्पशील सफाई एजेंटों के साथ काम करते समय उचित वेंटिलेशन आवश्यक है। एक अच्छी तरह हवादार क्षेत्र धुएं को फैलाने में मदद करता है और हानिकारक वाष्पों को अंदर लेने के जोखिम को कम करता है।

- ईएसडी-सुरक्षित कार्य सतह: एक एंटी-स्टैटिक मैट या कार्य सतह सफाई प्रक्रिया के दौरान संवेदनशील इलेक्ट्रॉनिक घटकों को नुकसान पहुंचा सकने वाले इलेक्ट्रोस्टैटिक डिस्चार्ज को रोकने में मदद करती है।

- आवर्धक कांच या माइक्रोस्कोप: बोर्ड के छोटे क्षेत्रों का निरीक्षण करने और पूरी तरह से सफाई सुनिश्चित करने के लिए, एक आवर्धक कांच या डिजिटल माइक्रोस्कोप अमूल्य हो सकता है।

- पीएच परीक्षण स्ट्रिप्स: अम्लीय या क्षारीय सफाई समाधानों का उपयोग करते समय, पीएच परीक्षण स्ट्रिप्स यह सुनिश्चित करने में मदद कर सकते हैं कि सफाई के बाद बोर्ड ठीक से बेअसर हो गया है।

संक्षारण की सफाई के लिए तरीके

प्रिंटेड सर्किट बोर्ड से संक्षारण की सफाई के लिए एक व्यवस्थित दृष्टिकोण और सावधानीपूर्वक निष्पादन आवश्यक है। सफाई विधि का चयन संक्षारण की गंभीरता और प्रकार, साथ ही बोर्ड पर मौजूद विशिष्ट घटकों और सामग्रियों पर निर्भर करता है। इस अनुभाग में, हम PCB संक्षारण की सफाई के विभिन्न तकनीकों का पता लगाएंगे, हल्के संदूषण के लिए उपयुक्त सौम्य विधियों से लेकर गंभीर संक्षारण के लिए अधिक आक्रामक दृष्टिकोण तक।

तैयारी

किसी भी सफाई प्रक्रिया शुरू करने से पहले, उचित तैयारी सुरक्षा और प्रभावशीलता सुनिश्चित करने के लिए महत्वपूर्ण है। शुरुआत में डिवाइस को बंद करें और डिस्कनेक्ट करें, यह सुनिश्चित करते हुए कि यह पूरी तरह से बंद और किसी भी पावर स्रोत से unplugged हो। बैटरियों को हटा दें और किसी भी अन्य पावर सप्लाई को डिस्कनेक्ट करें ताकि सफाई के दौरान शॉर्ट सर्किट से बचा जा सके। सावधानीपूर्वक डिवाइस को अलग करें ताकि प्रभावित PCB तक पहुंच सके, और बाद में सही पुनः संयोजन के लिए असेंबली प्रक्रिया का ध्यान रखें। बोर्ड का अच्छी रोशनी में विस्तृत दृश्य निरीक्षण करें, संभवतः मैग्नीफाइंग ग्लास या माइक्रोस्कोप का उपयोग करके, संक्षारण के क्षेत्रों की पहचान करें। सफाई से पहले बोर्ड की स्थिति का दस्तावेज़ बनाएं ताकि सफाई के बाद तुलना की जा सके और भविष्य के संदर्भ के लिए। अंत में, अपने सफाई क्षेत्र को अच्छी वेंटिलेशन वाली जगह में स्थापित करें, सभी आवश्यक उपकरण और सामग्री रखें, और उचित प्रकाश व्यवस्था और मैग्नीफिकेशन सुनिश्चित करें।

कंप्रेस्ड एयर सफाई

हल्के धूल और मामूली संदूषण के लिए, कंप्रेस्ड एयर एक प्रभावी पहला कदम हो सकता है। कंप्रेस्ड एयर की कैन को सीधा पकड़ें ताकि तरल प्रोपेलेंट बाहर न निकले, और एयर के छोटे, नियंत्रित बर्स्ट का उपयोग करें, नोजल को बोर्ड की सतह से कुछ इंच दूर रखते हुए। घटकों के बीच और दरारों में जहां धूल जमा हो सकती है, उन क्षेत्रों पर विशेष ध्यान दें, और बोर्ड पर व्यवस्थित रूप से काम करें ताकि सभी क्षेत्रों का ध्यान रखा जा सके। यह विधि विशेष रूप से ढीले मलबे को हटाने के लिए उपयोगी है और उन क्षेत्रों का पता लगाने में मदद कर सकती है जिन्हें अधिक गहन सफाई की आवश्यकता हो सकती है। हालांकि, यह ध्यान देना महत्वपूर्ण है कि केवल कंप्रेस्ड एयर आमतौर पर वास्तविक संक्षारण उत्पादों को हटाने के लिए पर्याप्त नहीं है।

आइसोप्रोपाइल अल्कोहल सफाई

हल्के से मध्यम संक्षारण और सामान्य सफाई के लिए, आइसोप्रोपाइल अल्कोहल प्रभावी है। उच्च शुद्धता (90% या उससे ऊपर) का आइसोप्रोपाइल अल्कोहल एक साफ कंटेनर में डालें। एक सॉफ्ट-ब्रिस्ट वाला ब्रश या कॉटन स्वाब को अल्कोहल में डुबोएं, यह सुनिश्चित करते हुए कि यह गीला हो लेकिन टपक रहा न हो, और छोटे वृत्ताकार गति में संक्षारित क्षेत्रों को धीरे-धीरे रगड़ें। अत्यधिक दबाव लगाने से बचें, जो घटकों को नुकसान पहुंचा सकता है या ट्रेस को उठाने का कारण बन सकता है। जिद्दी क्षेत्रों के लिए, रगड़ने से पहले संक्षारण पर अल्कोहल को कुछ क्षणों के लिए बैठने दें। आवश्यकतानुसार ताजा कॉटन स्वाब या ब्रश का उपयोग करें ताकि संदूषण फिर से जमा न हो। सफाई के बाद, किसी भी ढीले कणों को हटाने और सूखने में मदद के लिए कंप्रेस्ड एयर का उपयोग करें, और बोर्ड को पूरी तरह से साफ, धूल मुक्त वातावरण में हवा में सूखने दें। यह आमतौर पर 15-30 मिनट लेता है, जो परिवेश की स्थिति पर निर्भर करता है। आइसोप्रोपाइल अल्कोहल कई प्रकार के संदूषण और हल्के संक्षारण को हटाने के लिए प्रभावी है, लेकिन अधिक गंभीर संक्षारण के लिए अतिरिक्त विधियों की आवश्यकता हो सकती है।

बेकिंग सोडा पेस्ट सफाई

मध्यम से भारी संक्षारण के लिए, विशेष रूप से अम्लीय संक्षारण उत्पादों से निपटते समय, बेकिंग सोडा पेस्ट उपयोगी है। एक छोटे, साफ कंटेनर में, बेकिंग सोडा को छोटे मात्रा में आसुत जल के साथ मिलाएं ताकि एक मोटी पेस्ट बन जाए, जो टूथपेस्ट की स्थिरता के समान हो। पेस्ट को संक्षारित क्षेत्रों पर कॉटन स्वाब या सॉफ्ट ब्रश का उपयोग करके लगाएं, यह सुनिश्चित करते हुए कि पेस्ट पूरी तरह से संक्षारण को ढक ले। प्रभावित क्षेत्रों पर 15-20 मिनट तक बैठने दें ताकि अम्लीय संक्षारण उत्पादों का न्यूट्रलाइजेशन हो सके। एक सॉफ्ट-ब्रिस्ट वाले ब्रश का उपयोग करके, धीरे-धीरे छोटे वृत्ताकार गति में पेस्ट को संक्षारित क्षेत्रों में काम करें, धैर्य और सावधानी से, लेकिन अत्यधिक दबाव से बचें। क्षेत्र को अच्छी तरह से आसुत जल से धोएं, एक साफ कॉटन स्वाब या सॉफ्ट ब्रश का उपयोग करके सभी पेस्ट को हटाने में मदद करें। अतिरिक्त पानी को उड़ाने के लिए कंप्रेस्ड एयर का उपयोग करें, विशेष रूप से घटकों के नीचे और बीच में क्षेत्रों पर ध्यान केंद्रित करें, और पूरी तरह से सूखने दें। आप सूखने के लिए पहुंच योग्य क्षेत्रों को lint-free कपड़े से थपथपा सकते हैं, उसके बाद कम से कम एक घंटे के लिए हवा में सूखने दें। यह विधि विशेष रूप से अम्लीय संक्षारण उत्पादों को न्यूट्रलाइज करने और हटाने के लिए प्रभावी है, और बेकिंग सोडा की सौम्य अभ्रक प्रकृति संक्षारण को यांत्रिक रूप से हटाने में मदद करती है बिना धातु को नुकसान पहुंचाए।

सिरका सफाई (सावधानी से उपयोग करें)

विशेष प्रकार के संक्षारण, विशेष रूप से उन में जो क्षारीय यौगिकों से संबंधित हैं, के लिए सिरका प्रभावी हो सकता है। एक साफ कंटेनर में सफेद सिरका और आसुत जल के समान भाग मिलाएं। कॉटन स्वाब का उपयोग करके, संक्षारित क्षेत्रों पर सीधे पतला सिरका समाधान लगाएं, यह सुनिश्चित करते हुए कि आप बहुत सटीकता से लागू करें ताकि अम्लीय समाधान अनावश्यक क्षेत्रों में न फैले। समाधान को 1-2 मिनट से अधिक न बैठने दें, क्योंकि सिरका की अम्लता यदि बहुत लंबा छोड़ दी जाए तो और अधिक संक्षारण कर सकती है। क्षेत्र को धीरे-धीरे एक सॉफ्ट ब्रश या कॉटन स्वाब से रगड़ें, और तुरंत ही क्षेत्र को अच्छी तरह से आसुत जल से धोएं ताकि सिरका के सभी निशान हटा दिए जाएं। फिर, पिछले तरीके में वर्णित बेकिंग सोडा पेस्ट का उपयोग करें ताकि किसी भी शेष अम्लता का न्यूट्रलाइजेशन हो सके, फिर से आसुत जल से धोएं, और अच्छी तरह सूखने दें। यह विधि केवल विशेषज्ञ मार्गदर्शन में और विशिष्ट प्रकार के संक्षारण के लिए ही उपयोग करनी चाहिए, क्योंकि सिरका की अम्लता, जबकि कुछ संक्षारण उत्पादों के लिए प्रभावी है, यदि सही तरीके से उपयोग न किया जाए तो नुकसान पहुंचा सकती है।

सफाई के बाद के कदम

सफाई प्रक्रिया पूरी करने के बाद, विस्तृत निरीक्षण करें और संक्षारण या सफाई प्रक्रिया से बची हुई अवशेषों के लिए सावधानीपूर्वक निरीक्षण करें। कंप्रेस्ड एयर का उपयोग करके किसी भी ढीले मलबे को हटा दें, जो सफाई के दौरान हटा दिया गया हो, और बोर्ड को पूरी तरह से साफ, धूल मुक्त वातावरण में सूखने दें। महत्वपूर्ण अनुप्रयोगों के लिए, सभी नमी को हटाने के लिए एक कम तापमान ओवन (लगभग 50°C/122°F) का उपयोग करने पर विचार करें, लेकिन कभी भी बोर्ड के घटकों की अधिकतम तापमान रेटिंग से अधिक न जाएं। भविष्य में संक्षारण से बचाव के लिए एक कॉन्फॉर्मल कोटिंग या अन्य सुरक्षात्मक उपाय लागू करने पर विचार करें, विशेष रूप से यदि बोर्ड कठोर वातावरण में exposed होगा। अंत में, डिवाइस को सावधानीपूर्वक पुनः असेंबल करें और सुनिश्चित करें कि सभी प्रणालियां सही ढंग से काम कर रही हैं।

सुरक्षा सावधानियां और चेतावनियां

सफाई प्रक्रिया के दौरान, इन सुरक्षा विचारों को ध्यान में रखें: हमेशा वेंटिलेटेड क्षेत्र में काम करें, विशेष रूप से जब अस्थिर सफाई एजेंट का उपयोग कर रहे हों; उपयुक्त व्यक्तिगत सुरक्षा उपकरण पहनें, जिसमें दस्ताने और आंखों की सुरक्षा शामिल है; स्थैतिक बिजली से सावधान रहें, ESD-सुरक्षित कार्य सतह और ग्राउंडिंग स्ट्रैप का उपयोग करें जब संवेदनशील घटकों को संभाल रहे हों; जब तक विशेषज्ञ द्वारा विशेष निर्देश न दिए जाएं, सफाई रसायनों को मिलाने से बचें; और यदि आप किसी विशेष सफाई विधि के बारे में अनिश्चित हैं या गंभीर संक्षारण का सामना कर रहे हैं, तो एक पेशेवर इलेक्ट्रॉनिक्स मरम्मत सेवा से परामर्श करें।

पीसीबी संक्षारण को रोकना

प्रिंटेड सर्किट बोर्ड पर संक्षारण को रोकने के लिए एक बहु-आयामी दृष्टिकोण है जो डिज़ाइन चरण से शुरू होकर निर्माण, भंडारण, और डिवाइस के परिचालन जीवन तक चलता है।

डिजाइन और निर्माण विचार

कोरोशन प्रतिरोध की नींव डिज़ाइन और पीसीबी उत्पादन के निर्माण चरणों के दौरान रखी जाती है। सामग्री का चयन महत्वपूर्ण है; जब भी संभव हो, कोरोशन-प्रतिरोधी सामग्री चुनें। उदाहरण के लिए, जबकि तांबा पीसीबी ट्रेस के लिए मानक है, महत्वपूर्ण कनेक्शनों या कठोर वातावरण में सोने की प्लेटिंग का उपयोग करने पर विचार करें। सोल्डर मास्क और अन्य सुरक्षात्मक कोटिंग्स का चयन भी कोरोशन रोकथाम में महत्वपूर्ण भूमिका निभाता है। पर्यावरणीय कारकों से पीसीबी की रक्षा के लिए कॉन्फ़ॉर्मल कोटिंग्स लगाना सबसे प्रभावी तरीकों में से एक है। ये पतली, सुरक्षात्मक परतें विभिन्न सामग्रियों जैसे एक्रिलिक्स, सिलिकॉन, या यूरेथेन से बनाई जा सकती हैं, प्रत्येक अलग स्तर की सुरक्षा और लचीलापन प्रदान करती है। जब कॉन्फ़ॉर्मल कोटिंग का चयन करें, तो ऑपरेटिंग वातावरण, तापमान सीमा, और पुनः कार्य की आवश्यकता जैसी बातों पर विचार करें। ऐसी डिज़ाइन विशेषताएँ लागू करें जो नमी संचय को कम करें, जैसे ट्रेस डिज़ाइन में तेज कोनों से बचना, चिपकने में सुधार के लिए टियर-ड्रॉप पैड का उपयोग करना, और इलेक्ट्रोलाइटिक संक्षारण से रोकने के लिए ट्रेस के बीच पर्याप्त दूरी सुनिश्चित करना। पीसीबी निर्माण के दौरान कठोर गुणवत्ता नियंत्रण उपाय लागू करें, जिसमें फ्लक्स अवशेष और अन्य संदूषकों को हटाने के लिए Thorough सफाई, सोल्डर मास्क और कॉन्फ़ॉर्मल कोटिंग्स का सही curing, और दोषों की जांच शामिल है जो संक्षारण की संभावना को बढ़ा सकते हैं।

पर्यावरण नियंत्रण

पीसीबी के संचालन वाले वातावरण को नियंत्रित करना संक्षारण से रोकथाम के लिए महत्वपूर्ण है। उन क्षेत्रों में जहां पीसीबी संग्रहित या संचालित होते हैं, वहां सापेक्ष आर्द्रता स्तर 60% से नीचे रखें, और उच्च आर्द्रता वाले वातावरण में शुष्क करने वाले या डीह्यूमिडिफायर का उपयोग करने पर विचार करें। तापमान में उतार-चढ़ाव को कम करें, जो संकुचन का कारण बन सकते हैं, और यदि तापमान चक्रण अनिवार्य है तो उचित सीलिंग और नमी संरक्षण उपाय सुनिश्चित करें। औद्योगिक या प्रदूषित वातावरण में वायु फ़िल्टरेशन सिस्टम लागू करें ताकि संक्षारक गैसों और कणों के संपर्क को कम किया जा सके। ऑपरेटिंग वातावरण के लिए उपयुक्त सील या वेंटेड एनक्लोज़र का उपयोग करें, और धूल और नमी प्रवेश से सुरक्षा के लिए IP-रेटेड एनक्लोज़र पर विचार करें।

उचित हैंडलिंग और भंडारण

सही हैंडलिंग और भंडारण प्रथाएँ पीसीबी की अखंडता बनाए रखने के लिए आवश्यक हैं। इलेक्ट्रोस्टैटिक डिस्चार्ज से सुरक्षा के लिए पीसीबी को एंटी-स्टैटिक बैग या कंटेनरों में संग्रहित और परिवहन करें, जो सुरक्षात्मक कोटिंग्स को नुकसान पहुंचा सकते हैं और बोर्ड को संक्षारण के प्रति अधिक संवेदनशील बना सकते हैं। पीसीबी को उनके किनारों से पकड़ें ताकि त्वचा से तेल और संदूषक बोर्ड की सतह पर ट्रांसफर न हो, और आवश्यकतानुसार दस्ताने का उपयोग करें, विशेष रूप से क्लीन रूम वातावरण में। पीसीबी को ठंडे, सूखे वातावरण में स्थिर तापमान के साथ संग्रहित करें, दीर्घकालिक भंडारण के लिए नमी-रोकथाम बैग में सूखा पदार्थ का उपयोग करें, विशेष रूप से उन बोर्डों के लिए जिनमें नमी-संवेदनशील घटक होते हैं। एक फर्स्ट-इन, फर्स्ट-आउट (FIFO) इन्वेंटरी सिस्टम लागू करें ताकि पुराने बोर्डों का उपयोग पहले किया जाए, जिससे लंबी अवधि के भंडारण के दौरान संक्षारण का जोखिम कम हो।

नियमित रखरखाव

सक्रिय रखरखाव संक्षारण की समस्याओं को जल्दी पकड़ सकता है और उनके प्रगति को रोक सकता है। पीसीबी की दृश्य जांच के लिए एक नियमित कार्यक्रम लागू करें, विशेष रूप से महत्वपूर्ण अनुप्रयोगों या कठोर वातावरण में, रंग परिवर्तन, सफेद या हरे जमा, या धातु सतहों में किसी भी परिवर्तन की तलाश करें। धूल और मलबे को संकुचित वायु या सौम्य ब्रशिंग का उपयोग करके नियमित रूप से हटाएं, और धूल भरे वातावरण में अधिक बार सफाई करें। प्रदर्शन में किसी भी गिरावट का पता लगाने के लिए आवधिक कार्यात्मक परीक्षण करें, जो संक्षारण की समस्या का संकेत हो सकता है। निरीक्षण, सफाई, और बोर्ड की स्थिति में किसी भी परिवर्तन का विस्तृत रिकॉर्ड रखें ताकि पैटर्न या आवर्ती मुद्दों की पहचान की जा सके।

नमी संरक्षण

नमी से पीसीबी की रक्षा करना संक्षारण को रोकने के लिए महत्वपूर्ण है। जल प्रतिरोधी या जल-सबूत एनक्लोज़र का उपयोग करें जहां तरल पदार्थ का संपर्क संभव हो, सुनिश्चित करें कि केबल या वेंटिलेशन के लिए कोई भी उद्घाटन सही ढंग से सील हो। सिलिकॉन सीलेंट या पॉटिंग यौगिकों का उपयोग करें उन क्षेत्रों में जो संवेदनशील घटकों या केबल प्रवेश बिंदुओं जैसे कमजोर क्षेत्रों को सुरक्षित बनाते हैं। उचित वेंटिलेशन लागू करें ताकि संकुचन से बचा जा सके, संभवतः Gore-Tex वेंट का उपयोग करें जो वायु विनिमय की अनुमति देते हैं और तरल पदार्थ के प्रवेश को रोकते हैं। महत्वपूर्ण अनुप्रयोगों में, नमी सेंसर शामिल करने पर विचार करें जो ऑपरेटरों को संभावित खतरनाक आर्द्रता स्तर या जल प्रवेश के बारे में सूचित कर सकते हैं। पीसीबी और घटकों पर हाइड्रोफोबिक कोटिंग्स लगाएं ताकि पानी से बचाव हो सके और नमी संचय को रोका जा सके, विशेष रूप से उन वातावरण में जहां कभी-कभी पानी का संपर्क अनिवार्य हो।

घटक चयन

घटक का चयन एक पीसीबी की संक्षारण प्रतिरोध पर महत्वपूर्ण प्रभाव डाल सकता है। प्रतिष्ठित निर्माताओं से उच्च गुणवत्ता, संक्षारण-प्रतिरोधी घटकों का उपयोग करें, क्योंकि इससे प्रारंभिक लागत बढ़ सकती है लेकिन उपकरण के जीवनकाल में संक्षारण-संबंधित विफलताओं के जोखिम को काफी हद तक कम कर सकता है। मजबूत केसिंग और रिसाव-प्रतिरोधी डिज़ाइनों वाले बैटरियों का चयन करें, और उन उपकरणों के लिए लिथियम बैटरियों का उपयोग पर विचार करें जिन्हें लंबे समय तक संग्रहित किया जा सकता है, क्योंकि वे क्षारीय बैटरियों की तुलना में रिसाव के कम प्रवण होते हैं। जहां संभव हो, सील या संलग्न घटकों का उपयोग करें, विशेष रूप से सर्किट के महत्वपूर्ण या संवेदनशील भागों के लिए, ताकि पर्यावरणीय कारकों के खिलाफ अतिरिक्त सुरक्षा मिल सके। महत्वपूर्ण कनेक्शनों के लिए सोने की प्लेटेड संपर्क वाले कनेक्टर का चयन करें, विशेष रूप से उन अनुप्रयोगों में जहां बार-बार मेटिंग और अनमेटिंग होती है, क्योंकि सोने का संक्षारण प्रतिरोध विश्वसनीय विद्युत संपर्क बनाए रखने में मदद करता है। उपयुक्त थर्मल विशेषताओं वाले घटकों का चयन करें और प्रभावी हीट डीसिपेशन रणनीतियों को लागू करें, क्योंकि अत्यधिक गर्मी संक्षारण प्रक्रियाओं को तेज कर सकती है और सुरक्षात्मक कोटिंग्स को खराब कर सकती है।

मूल कारणों का समाधान

पीसीबी संक्षारण को प्रभावी ढंग से रोकने के लिए, केवल लक्षणों का उपचार करने के बजाय मूल कारणों का समाधान करना आवश्यक है। अपने पीसीबी के ऑपरेटिंग वातावरण का विस्तृत विश्लेषण करें ताकि संक्षारक एजेंट, आर्द्रता, या तापमान में उतार-चढ़ाव के संभावित स्रोतों की पहचान हो सके। जब संक्षारण हो जाए, तो कारणों को समझने के लिए विस्तृत विफलता विश्लेषण करें और इस जानकारी का उपयोग भविष्य के डिजाइनों और रोकथाम रणनीतियों में सुधार के लिए करें। सुनिश्चित करें कि पीसीबी असेंबली में उपयोग किए गए सभी सामग्री एक-दूसरे के साथ और अपेक्षित ऑपरेटिंग वातावरण के साथ अनुकूल हैं, क्योंकि असंगत सामग्री अप्रत्याशित रासायनिक प्रतिक्रियाओं और तेज संक्षारण का कारण बन सकती हैं। निर्माण और असेंबली प्रक्रियाओं को निरंतर परिष्कृत करें ताकि संदूषक या दोषों की पहचान और कम किया जा सके जो संक्षारण का कारण बन सकते हैं।

शीघ्र पहचान रणनीतियाँ

अपने शुरुआती चरणों में जंग की पहचान करने से छोटी समस्याओं को बड़ी विफलताओं में बदलने से रोका जा सकता है। पीसीबी पर दृश्य संकेतक शामिल करें जो नमी या संक्षारक एजेंटों के संपर्क में आने पर रंग बदलते हैं, जिससे संभावित जंग के मुद्दों की शुरुआती चेतावनी मिलती है। ऐसे सर्किट लागू करें जो प्रतिरोध या चालकता में परिवर्तन का पता लगा सकते हैं जो जंग की शुरुआत का संकेत दे सकते हैं, विशेष रूप से दूरस्थ या दुर्गम प्रतिष्ठानों में उपयोगी है। प्रदर्शन में सूक्ष्म परिवर्तनों का पता लगाने के लिए नियमित विद्युत और कार्यात्मक परीक्षणों की एक व्यवस्था विकसित और कार्यान्वित करें जो जंग से संबंधित गिरावट का संकेत दे सकते हैं।

रोकथाम के दीर्घकालिक लाभ

व्यापक जंग निवारण रणनीतियों में निवेश करने से महत्वपूर्ण दीर्घकालिक लाभ मिलते हैं। जंग को रोकने से, इलेक्ट्रॉनिक उपकरण बहुत लंबे समय तक मज़बूती से काम कर सकते हैं, जिससे प्रतिस्थापन लागत और इलेक्ट्रॉनिक कचरा कम होता है। जंग-मुक्त पीसीबी अपनी डिज़ाइन की गई विद्युत विशेषताओं को बनाए रखते हैं, जिससे समय के साथ लगातार प्रदर्शन सुनिश्चित होता है। प्रभावी रोकथाम से महंगे मरम्मत और प्रतिस्थापन की आवश्यकता कम हो जाती है, जिससे इलेक्ट्रॉनिक उपकरणों के स्वामित्व की कुल लागत कम हो जाती है। महत्वपूर्ण अनुप्रयोगों में, जैसे कि चिकित्सा उपकरण या एयरोस्पेस सिस्टम, उच्चतम स्तर की विश्वसनीयता और सुरक्षा बनाए रखने के लिए जंग की रोकथाम आवश्यक है। निर्माताओं के लिए, जंग प्रतिरोधी उत्पादों का उत्पादन ब्रांड प्रतिष्ठा और ग्राहकों की संतुष्टि को काफी बढ़ा सकता है।