एक बोर्ड रिस्पिन की लागत केवल स्क्रैप किए गए पैनलों और विलंबित टाइमलाइनों से कहीं अधिक है। क्वाड फ्लैट नो-लीड (QFN) और माइक्रो-बॉल ग्रिड एरे (BGA) पैकेज मिलाने वाले उत्पादों के लिए, पहली-बिल्ड उपज चढ़ाई अधिकांश डिज़ाइन टीमों की अपेक्षा से अधिक तेज़ होती है। ये दो पैकेज परिवार उत्पादन के लगभग हर पहलू पर विरोधाभासी मांगें impose करते हैं, जैसे कि पेस्ट प्रिंटिंग, घटक प्लेसमेंट से लेकर पोस्ट-रिफ्लो निरीक्षण तक। एक स्टेंसिल अपर्चर जो QFN के बड़े थर्मल पैड के लिए ऑप्टिमाइज़ किया गया है, माइक्रो-BGA की सूक्ष्म-पीच गेंदों को सोल्डर में डूबा देगा। एक मानक असेंबली के लिए उचित बोर्ड रेल उसमें मजबूती की कमी कर सकता है जब दोनों पैकेज प्रकारों पर भारी स्टेंसिल फैलती है।

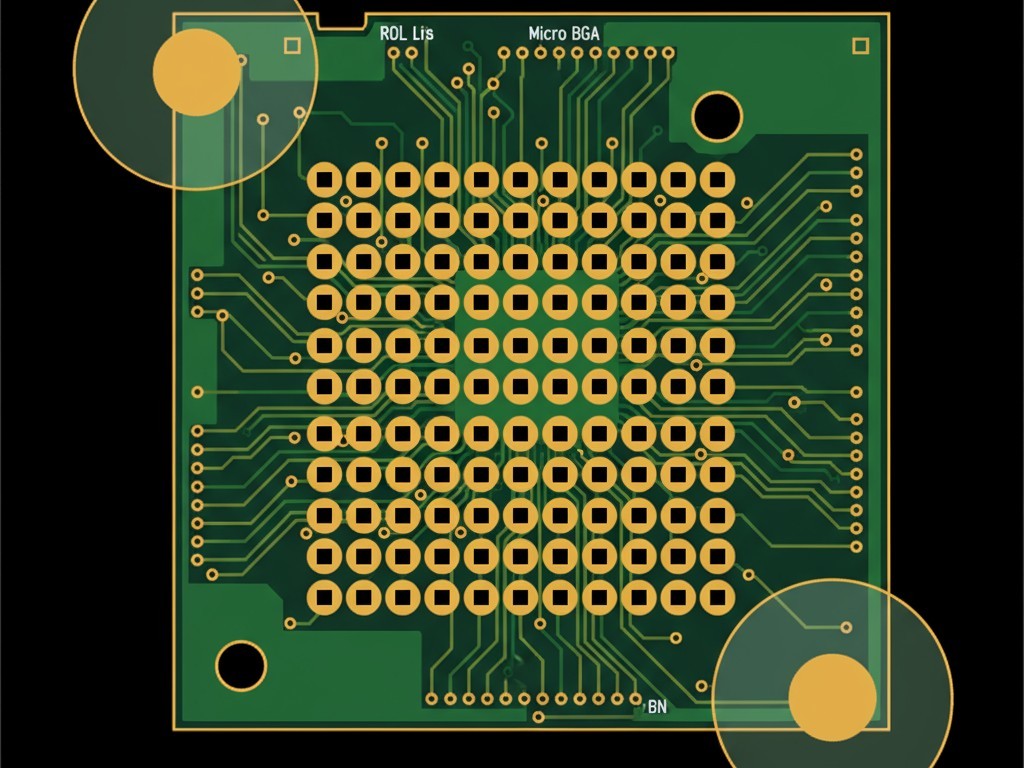

यह संघर्ष स्वयं पैकेजों में निहित है। QFN एक बड़े थर्मल पैड के लिए उच्च पेस्ट मात्रा की मांग करता है—अक्सर 5mm या अधिक एक तरफ—साथ ही परिधि पैड्स पर सटीक जमा की आवश्यकता होती है, जिनकी पिच 0.4mm तक हो सकती है। इसके विपरीत, माइक्रो-BGA छोटे फ़ुटप्रिंट पर सैंकड़ों सोल्डर गेंदों का वितरण करता है, जिनकी पिचें 0.5mm या उससे भी सूक्ष्म हैं, जहां मामूली रजिस्ट्रेशन त्रुटियां भी खुले या ब्रिज बना देती हैं। जब दोनों साझा करते हैं एक सामान्य स्टेंसिल और प्लेसमेंट पास, तो लेआउट को इन आवश्यकताओं को समाधान करना चाहिए, कभी-कभी विरोधाभासी, DFM के माध्यम से। अधिकांश टाला जाने वाला पहले-निर्माण असफलता पांच विशिष्ट निर्णय बिंदुओं पर ट्रेस की जा सकती है: पेस्ट अपर्चर ट्यूनिंग, via-in-pad निष्पादन, अंडरफिल कीपआउट योजना, बोर्ड रेल आयाम, और फिडक्सियल प्लेसमेंट।

मिश्रित-पैकज लेआउट पहले-बिल्ड यील्ड क्लिफ क्यों होती है

QFN का एक्सपोज़्ड थर्मल पैड एक कुख्यात असेंबली चुनौती है। यह पैड पैकेज के फुटप्रिंट का 40 से 60 प्रतिशत तक हो सकता है और थर्मल तथा विद्युत प्रदर्शन के लिए मजबूत सोल्ड जॉइंट की आवश्यकता होती है। इसका अर्थ है कि पर्याप्त सोल्ड वॉल्यूम महत्वपूर्ण है, फिर भी पेस्ट को बिना voids फंसे या पैकेज को तैरने से रोकते हुए रीफ्लो करना चाहिए। इस पैड को घेरने वाले फाइन-पिच परिधीय लीड्स सटीक पेस्ट डिपॉजिट्स की मांग करते हैं, जिनमें स्लंपिंग या ब्रिजिंग का न्यूनतम जोखिम हो। पैकेज प्रभावी रूप से एक ही फुटप्रिंट में दो भिन्न असेंबली समस्याएँ हैं।

माइक्रो-BGAs अलग सेट शर्तें impose करते हैं। पूर्व-लगी हुई सोल्डर गेंदों के साथ, चर वैरिएबल्स पेस्ट प्रिंटिंग से स्थान सटीकता तक बदल जाते हैं। 0.5mm पिच BGA केवल 0.1mm की त्रुटि की अनुमति देता है इससे पहले कि गेंदें अपने निशानों से चूक जाएं। छोटे पैड, अक्सर मात्र 0.25 से 0.3mm व्यास के, भी छोटे और सटीक पेस्ट जमा की आवश्यकता होती है। बहुत अधिक पेस्ट ब्रिजिंग का कारण बनता है; बहुत कम कमजोर संयुक्त या खुले का। त्रुटि के मार्जिन को लक्षित मात्रा का केवल ±10 प्रतिशत माना जाता है।

जब ये पैकेज सह-अस्तित्व में होते हैं, तो एक मोटी स्टेंसिल जो QFN थर्मल पैड को संतुष्ट करती है, माइक्रो-BGA पैड पर अधिक पेस्ट जमा कर सकती है। BGA के लिए अनुकूलित पतली स्टेंसिल QFN को भूखा कर देगी। यह संघर्ष नजरअंदाज करने पर उपज की चढ़ाई दिखाई देती है। QFN थर्मल पैड पर सोल्डर जॉइंट्स में 25 प्रतिशत से अधिक voids होते हैं, जो IPC-A-610 क्लास 3 मानदंडों का उल्लंघन करते हैं। माइक्रो-BGA सरणियाँ भी अंदर की कतारों पर ब्रिजिंग या कोने के गेंदों पर खोल दिखाती हैं। ये रैंडम दोष नहीं हैं; ये निश्चित DFM गलतियों पर आधारित निर्धारक असफलताएँ हैं।

पेस्ट अपर्चर ट्यूनिंग: दो दुनियाओं का सामंजस्य

सोल्डर पेस्ट मात्रा, जिसे स्टेंसिल अपर्चर डिज़ाइन द्वारा नियंत्रित किया जाता है, जॉइंट गुणवत्ता निर्धारित करता है। मात्रा इतनी होनी चाहिए कि यह एक विश्वसनीय जॉइंट बनाए और स्टेंसिल से साफ-सुथरे रूप से निकल सके। मिश्रित-पैकेज बोर्डों के लिए, दोनों लक्ष्यों को पूरा करने के लिए अपर्चर आयाम और स्टेंसिल मोटाई का सावधानीपूर्वक ट्यूनिंग आवश्यक है।

एरिया अनुपात पेस्ट रिलीज़ निर्धारित करता है। अपराचर क्षेत्र का अनुपात और उसकी दीवार क्षेत्र का अनुपात 0.66 से अधिक होना चाहिए ताकि विश्वसनीय पेस्ट रिलीज़ सुनिश्चित हो सके। इससे नीचे, पेस्ट स्टेंसिल दीवारों से चिपक जाता है बजाय के साफ़ जमा के। 0.125mm मोटी स्टेंसिल जो 0.25mm व्यास माइक्रो-BGA पैड पर प्रिंट होती है, लगभग 0.5 का क्षेत्र अनुपात देती है—जो सीमा से नीचे है। यह विकल्प चुनने पर मजबूर करता है: छोटे पैड के लिए अनुपात बेहतर बनाने के लिए स्टेंसिल की मोटाई कम करें, या बड़े अपर्चर स्वीकार करें और पेस्ट अधिक जमा होने का जोखिम लें।

स्टेंसिल मोटाई एक आवश्यक समझौता है। QFN थर्मल पैड मोटी स्टेंसिल (0.150mm या उससे अधिक) से लाभान्वित होते हैं, जबकि माइक्रो-BGAs बेहतर प्रदर्शन के लिए पतली स्टेंसिल (0.100 से 0.125mm) के साथ काम करते हैं। जब दोनों एक स्टेंसिल साझा करते हैं, तो डिज़ाइन को अधिक सीमा वाले हिस्से के अनुरूप होना चाहिए। आमतौर पर इसका मतलब है 0.125mm की मोटाई चुनना और QFN थर्मल पैड के लिए इसके अपर्चर क्षेत्र को कम करना। इससे थर्मल पैड पर पेस्ट जमा छोटा हो जाएगा, लेकिन एबिलिटी सुनिश्चित होती है। जहां QFN थर्मल प्रदर्शन अत्यंत महत्वपूर्ण हो, वहां दोहरे प्रिंट प्रक्रिया, यानी दो स्टेंसिल का महंगा उपयोग, आवश्यक हो सकता है।

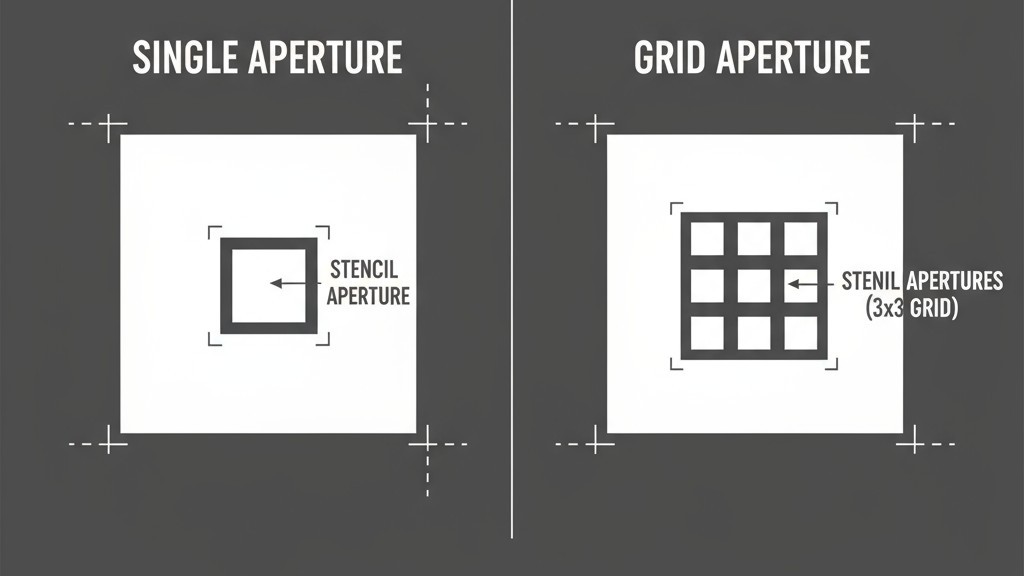

थर्मल पैड अपर्चर में जानबूझकर कमी करनी जरूरी है। एक सामान्य मार्गदर्शिका यह है कि QFN थर्मल पैड क्षेत्रफल को वास्तविक पैड के 50-80 प्रतिशत तक कम किया जाए। यह रिफ्लो के दौरान पैकेज को अधिक सोल्डर पर तैरने से रोकता है और एक खंडित अपर्चर पैटर्न की अनुमति देता है। छोटी छेदों का ग्रिड, न कि एक बड़ा खिड़की, पेस्ट रिलीज़ में सुधार करता है और trapped flux के निकलने का रास्ता देता है। एक सामान्य 5mm थर्मल पैड में 1.0mm वर्ग के 3×3 ग्रिड का उपयोग हो सकता है, जो उचित सोल्डर मात्रा प्रदान करता है और प्रक्रिया नियंत्रण बनाए रखता है।

हमारी सलाह है कि माइक्रो-BGA को प्राथमिकता दी जाए। प्रिंट रेज़ोल्यूशन के लिए एक पतले स्टेंसिल का चयन करें, फिर via-in-pad डिज़ाइन और सावधानीपूर्वक अपर्चर विभाजन के माध्यम से QFN थर्मल प्रदर्शन को पुनः प्राप्त करें। यह तरीका BGA ब्रिजिंग को न्यूनतम करता है—सबसे कठिन दोष जिसे पुनः काम करना होता है—और QFN थर्मल पैड सोल्डर मात्रा में आराम से कमी स्वीकार करता है।

via-in-pad: गैर-निर्धारित नियम और व्यावहारिक सीमाएँ

कंपोनेंट पैड के अंदर वाया, जो QFN थर्मल प्रबंधन और माइक्रो-BGA निकास मार्ग के लिए सामान्य हैं, यदि सही तरीके से नहीं संभाले जाते हैं तो इसकी विश्वसनीयता पर बड़ा खतरा होता है। रिफ्लो के दौरान, वाया बैरल सोल्डर को जॉइंट से दूर कर सकता है। इसी समय, फंसी हुई वायु और फ्लक्स गैस निकल सकते हैं, जिससे वॉयड बनते हैं। दोनों प्रणालियाँ जॉइंट को खराब करते हैं।

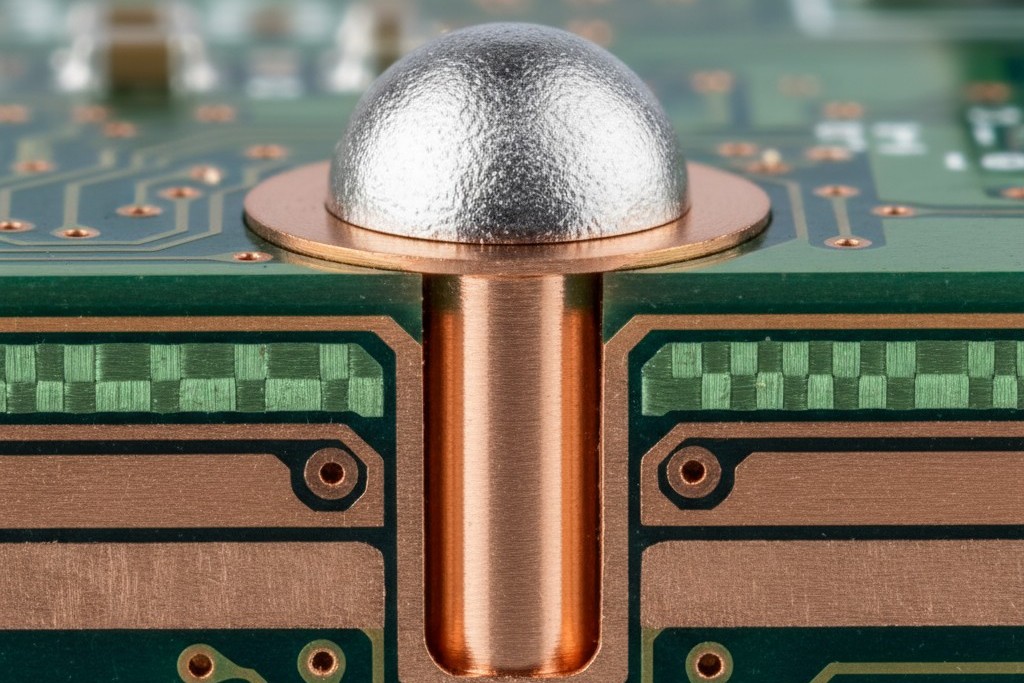

कॉपर-भरपूर और प्लेनराइज्ड वाया प्रोसेसिंग सबसे विश्वसनीय समाधान है। यहाँ, वाया बैरल को पूरे तरह से भरने के लिए कॉपर से प्लेट किया गया है, और सतह को समतल किया गया है। इससे आउटगैसिंग रास्ता बंद हो जाता है और सोल्डर वीकिंग से रोकथाम हो जाती है। इस स्पेसिफिकेशन को स्पष्ट रूप से पीसीबी फैब्रिकेटर को सूचित किया जाना चाहिए, जिसमें 95 प्रतिशत या अधिक भरने का प्रतिशत और आवश्यक सतह खत्म शामिल है। सम्मानित निर्माता इस प्रक्रिया को IPC-4761 या IPC-6012 क्लास 3 मानकों के तहत प्रमाणित करेंगे।

गैर-चालक भराव कम लागत विकल्प है। एपॉक्सी प्लग वाया को सील करता है, आउटगैसिंग को अवरुद्ध करता है लेकिन पूरी कॉपर भराई जितना प्रभावी नहीं है। यह तरीका कम मांग वाले क्लास 2 असेंबली में QFN थर्मल पैड के लिए स्वीकार्य हो सकता है, लेकिन यह माइक्रो-BGA के लिए कमजोर समाधान है, जहां पेस्ट मात्रा का बजट बहुत सख्त है।

जब आपका फ़ैब्रिकेटर पूरी वाया फ़िल्ड की गारंटी नहीं दे सकता

यदि पूरी वाया फ़िल्ड उपलब्ध या व्यावहारिक नहीं है, तो डिज़ाइन को अनुकूलित करना चाहिए।

- वाया टेंटींग: सोल्डर मास को वाया उद्घाटन के ऊपर लागू करने से आंशिक बाधा मिलती है। बोर्ड के ऊपर का हिस्सा, सीधे पैड के नीचे, सबसे अधिक प्रभावी होता है लेकिन यह सोल्डर मास पंजीकरण की सटीकता पर बहुत अधिक निर्भर करता है।

- प्लगिंग: रासायनिक रूप से अवक्षेपित पेस्ट का उपयोग करके विया को प्लग करना टेंटिंग से बेहतर है, लेकिन पूर्ण भराव से कम है। प्लग को समतल नहीं किया जा सकता, जिससे सतह में अवसाद रह सकता है जो पेस्ट प्रिंटिंग की स्थिरता को प्रभावित करता है—माइक्रो-बीडीए के लिए एक महत्वपूर्ण जोखिम।

- ओपन विया स्वीकार करना: यह अंतिम उपाय है, जो केवल प्रोटोटाइप या कम शक्ति वाले QFNs के लिए व्यावहारिक है जहां शून्य के प्रतिशत वाले वॉयडिंग सहन किए जा सकते हैं। माइक्रो-BGA पैड में ओपन विया लगभग कभी स्वीकार्य नहीं होते क्योंकि इससे सोल्डर लॉस का उच्च जोखिम रहता है।

भराव वाला विया-इन-पैड को किसी भी उत्पादन डिजाइन के लिए आधारभूत आवश्यकता माना जाना चाहिए जो इन पैकेजों का मेल खाता हो। विकल्पों का पता तभी लगाएं जब निर्माता की बाध्यताएं पूर्ण हों और जोखिम स्पष्ट रूप से दस्तावेजीकृत किए गए हों।

अंडरफिल कीपआउट क्षेत्र: प्रक्रिया वास्तविकता की योजना बनाना

अंडरफिल, जो बीजीए के चारों ओर डाले गए तरल एपोक्सी संकुचन, यांत्रिक विश्वसनीयता को सुधारता है क्योंकि यह सोल्डर जॉइंट्स पर तनाव वितरित करता है। यह हर समय आवश्यक नहीं होता, लेकिन इसके उपयोग तापीय साइकिल या झटके के अधीन होने वाले अनुप्रयोगों में आम है। जब निर्दिष्ट किया जाए, तो बोर्ड लेआउट को डाले जाने की प्रक्रिया का समर्थन करना चाहिए।

डिस्पेंस नीडल को पैकेज के किनारे से 1 से 2 मिमी की छूट की आवश्यकता होती है ताकि प्रवाह समान हो सके। बहुत करीब रखे गए कंपोनेंट नीडल को रोक देंगे या बाधाएं बनेंगी, जिससे वॉयड्स और अपूर्ण कवरेज हो सकती है। यह कीपआउट ज़ोन जल्दी से लेआउट में स्थापित किया जाना चाहिए, क्योंकि बाद में घटकों को स्थानांतरित करने से अक्सर पुनः प्रिंट करना पड़ता है।

इस क्षेत्र में घटक की ऊंचाई समान रूप से महत्वपूर्ण है जैसे कि क्षैतिज दूरी। ऊंचे घटक बांध के रूप में काम करते हैं, जो अंडरफिल प्रवाह को रोकते हैं। लेआउट को एक स्पष्ट, समतल क्षेत्र बनाए रखना चाहिए within the keepout zone, जिसमें कोई भी घटक बीजीए की स्टैंडऑफ ऊंचाई (सामान्यतः 0.3 से 0.5 मिमी) से अधिक न हो। उन डिज़ाइनों के लिए जहाँ पुनःकार्य की संभावना है, इस keepout को 3 मिमी या उससे अधिक तक बढ़ाया जाना चाहिए ताकि उतारने वाले उपकरणों के लिए पहुंच संभव हो सके।

बोर्ड रेल और पैनल डिज़ाइन असेंबली के लिए

बोर्ड रेल, एक पीसीबी पैनल की गैर-कार्यात्मक परिधि, सभी असेंबली उपकरणों के लिए यांत्रिक इंटरफ़ेस हैं। छोटे आकार के या खराब डिज़ाइन किए गए रेल पैनल के मुद्रण के दौरान विकृत हो सकते हैं या स्थापना के दौरान खिसक सकते हैं, जिससे उत्पाद की उपज प्रभावित होती है।

मिश्रित QFN और माइक्रो-BGA असेंबली के लिए न्यूनतम रेल चौड़ाई 7 से 10 मिमी प्रति पक्ष होनी चाहिए। यह कन्वेयर और क्लैम्पिंग तंत्र के लिए पर्याप्त पकड़ क्षेत्र प्रदान करता है। संकीर्ण रेल, ताकि पैनल पर अधिक बोर्ड्स लगे, स्टेनसिल प्रिंटिंग के दौरान लचीलापन बढ़ाते हैं। भारी स्टेनसिल से नीचे की ताकत से पैनल झुक सकता है, जिससे अव्यवस्थित पेस्ट जमा हो सकता है। संकीर्ण रेल से होने वाली बचत लगभग हमेशा उपज की हानि से मिट जाती है। 1.6 मिमी से पतले बोर्ड के लिए, प्रिंटिंग के दौरान रेल से क्लैंप किए गए अस्थायी स्टिफ़नर बार इस लचीलेपन को रोक सकता है।

रेल पर टूलिंग छेद और फिडुक्शियल स्वचालित व्यवस्था के लिए संदर्भ बिंदु प्रदान करते हैं। depaneling के लिए V-स्कोरिंग या टैब राउटिंग भी रेल डिज़ाइन को प्रभावित करता है। मिश्रित QFN और माइक्रो-BGA डिजाइनों में अक्सर टैब राउटिंग का लाभ होता है, क्योंकि इससे फाइंड-पिच कंपोनेंट्स को बोर्ड के किनारे के निकट रखा जा सकता है ताकि संकेत मार्ग बेहतर हो सके।

फिडक्सियल रणनीति: अनुशासन के माध्यम से सटीकता

फिडुक्शियल, पिक-एंड-प्लेस मशीनों के लिए ऑप्टिकल संदर्भ निशान, सीधे स्थान निर्धारण को तय करते हैं। इन बोर्डों के लिए, जहां सहिष्णुता दसियों माइक्रोन में मापी जाती है, फिडुक्शियल रणनीति एक प्रमुख डिज़ाइन आवश्यकता है, कोई बाद की बात नहीं।

ग्लोबल फिडुक्शियल्स पैनल-स्तर पंजीकरण प्रदान करते हैं। तीन गैर-कोलिनियर निशान पैनल रेल पर रखे जाने चाहिए, जितना संभव हो दूर, ताकि विज़न सिस्टम स्थिति, रोटेशन, और स्केलिंग त्रुटियों की गणना कर सके। प्रत्येक ग्लोबल फिडुक्शियल को एक स्पष्ट keepout क्षेत्र की आवश्यकता है, आमतौर पर 3 से 5 मिमी रेडियस, जिसमें कोई भी विशेषताएं न हों जो विज़न सिस्टम को भ्रमित कर सकती हैं।

स्थानीय फिडुक्शियल्स प्रत्येक माइक्रो-BGA के लिए आवश्यक हैं और फाइन-पिच QFNs के लिए अत्यधिक अनुशंसित हैं। वे घटक-स्तर का पंजीकरण प्रदान करते हैं, स्थानीय बोर्ड विकृतियों को सुधारते हैं। एक माइक्रो-BGA के लिए, पैकेज के विकर्णों पर दो स्थानीय फिडुक्शियल डालना, जो इसके किनारे से 10 से 15 मिमी के भीतर हैं, उत्तम सटीकता प्रदान करते हैं।

एक सामान्य फ़िड्यूसियल 1mm व्यास का काला तांबा वृत्त है, जो 2mm वृत्त सोल्डर मास खोल के अंदर होता है। इससे विजन कैमरा के लिए उच्च विपरीतता सुनिश्चित होती है। घनी व्यवस्था वाले जहाँ आदर्श स्थान निर्धारित करना संभव नहीं है, वहाँ दूरी को 5mm न्यूनतम तक कम किया जा सकता है। अंतिम उपाय के रूप में, एक बड़ा QFN कोने का पैड या BGA कोने का बॉल पैड फ़िड्यूसियल लक्ष्य के रूप में निर्दिष्ट किया जा सकता है, लेकिन यह एक उच्च जोखिम वाली रणनीति है।

अंतिम द्वार: प्री-टेप-आउट DFM सत्यापन

टेप-आउट से पहले इन पाँच महत्वपूर्ण क्षेत्रों की एक व्यवस्थित समीक्षा अंतिम अवसर है गलतियों को पकड़ने का।

सत्यापन को इन विशिष्ट उच्च जोखिम क्षेत्रों पर केंद्रित एक समान समीक्षा के साथ शुरू करना चाहिए। स्वचालित DFM सॉफ्टवेयर कुछ मुद्दों को चिह्नित कर सकता है, लेकिन यह पेस्ट अपर्चर डिज़ाइन या वाया-इन-पैड विकल्पों में सूक्ष्म व्यापार मिन्नतों का मूल्यांकन नहीं कर सकता। मानवीय judgment आवश्यक है। इसके बाद अपने इच्छित फ़ैब्रिकेटर और असेंबली हाउस से परामर्श करें। अपने डेटा को साझा करने से वे प्रक्रिया-संबंधित जोखिमों की पहचान कर सकते हैं इससे पहले कि डिज़ाइन लॉक हो जाए।

आपकी पूर्व-टेप-आउट चेकलिस्ट में शामिल होना चाहिए:

- स्टींकिल अपर्चर: सभी माइक्रो-BGA पैड पर क्षेत्र अनुपात और QFN थर्मल पैड पर उचित कमी के लिए डेटा निर्यात और समीक्षा की गई।

- वाया-इन-पैड: फ़ैब्रिकेटिंग नोट्स में स्पष्ट रूप से प्रलेखित विनिर्देश, जिसमें भरने का तरीका और स्वीकृति मानदंड शामिल हैं।

- अंडरफिल किपआउट्स: सभी माइक्रो-BGA के लिए सत्यापित क्षेत्र, जिसमें कोई भी घटक क्लियरेंस का उल्लंघन नहीं कर रहा हो।

- बोर्ड रेल्स: चौड़ाई उस न्यूनतम आयाम के अनुरूप है कि नहीं, पैनल कठोरता के लिए पुष्टि की गई।

- फिड्यूसियल्स: आकार, दूरी और कीपआउट के लिए ग्लोबल और लोकल प्लेसमेंट सत्यापित।

- सोल्डर मास्क: माइक्रो-BGA पैड पर क्लियरेंस की पुष्टि गैर-सोल्डर मास्क से परिभाषित नहीं (NSMD) किया गया है।

- डिपानलिंग: घटक क्षति से रोकने के लिए विधि और किनारे की क्लियरेंस की पुष्टि की गई।

इस गेट को पूरा करना DFM को एक अमूर्त लक्ष्य से मापन योग्य परिणाम में परिवर्तित करता है। यह एक स्मूथ पहले निर्माण और महंगे रीसिन के बीच का अंतर है।