ईएमएस पीसीबीए इलेक्ट्रॉनिक्स उद्योग का एक महत्वपूर्ण पहलू है, जो रोजमर्रा के उपभोक्ता उत्पादों से लेकर जटिल औद्योगिक और एयरोस्पेस सिस्टम तक, इलेक्ट्रॉनिक उपकरणों की एक विस्तृत श्रृंखला के उत्पादन में महत्वपूर्ण भूमिका निभाता है। यह लेख ईएमएस पीसीबीए का एक व्यापक अवलोकन प्रदान करता है, जिसमें इसकी परिभाषा, निर्माण प्रक्रिया, उन्नत प्रौद्योगिकियां, परीक्षण विधियां और विफलता विश्लेषण तकनीकों की खोज की गई है। चाहे आप इलेक्ट्रॉनिक्स की दुनिया में नए हों या एक अनुभवी शोधकर्ता, यह मार्गदर्शिका आपको इस आवश्यक क्षेत्र में बहुमूल्य अंतर्दृष्टि प्रदान करेगी।

ईएमएस क्या है

ईएमएस का मतलब इलेक्ट्रॉनिक्स मैन्युफैक्चरिंग सर्विसेज है। ईएमएस कंपनियां अनिवार्य रूप से उन कंपनियों के लिए पर्दे के पीछे की भागीदार हैं जो इलेक्ट्रॉनिक उत्पादों को डिजाइन और बेचती हैं, जिन्हें मूल उपकरण निर्माता (ओईएम) के रूप में जाना जाता है। ये ईएमएस प्रदाता इलेक्ट्रॉनिक घटकों और असेंबली के लिए डिजाइन, निर्माण, परीक्षण और यहां तक कि आपूर्ति श्रृंखला प्रबंधन सहित सेवाओं की एक विस्तृत श्रृंखला प्रदान करते हैं।

इसे इस तरह समझें: एक ओईएम एक क्रांतिकारी नए स्मार्टफोन के लिए विचार के साथ आ सकता है, लेकिन उनके पास वास्तव में इसे बनाने के लिए सुविधाएं या विशेषज्ञता नहीं हो सकती है। यहीं पर एक ईएमएस कंपनी कदम रखती है। उनके पास उस स्मार्टफोन अवधारणा को वास्तविकता में बदलने के लिए विशेष उपकरण, कुशल कार्यबल और उद्योग ज्ञान है।

ईएमएस कंपनियां छोटे, विशिष्ट फर्मों से लेकर आला बाजारों पर ध्यान केंद्रित करने से लेकर व्यापक क्षमताओं वाले बड़े, वैश्विक निगमों तक आकार में भिन्न हो सकती हैं।

यहां ईएमएस प्रदाताओं द्वारा दी जाने वाली कुछ प्रमुख सेवाएं दी गई हैं:

- नया उत्पाद परिचय (एनपीआई): ओईएम को नए उत्पादों को जल्दी और कुशलता से बाजार में लाने में मदद करना।

- मुद्रित सर्किट बोर्ड असेंबली (पीसीबीए): मुद्रित सर्किट बोर्डों पर इलेक्ट्रॉनिक घटकों को इकट्ठा करने की मुख्य सेवा।

- बॉक्स बिल्ड और सिस्टम इंटीग्रेशन: पीसीबीए को पूर्ण उत्पादों या प्रणालियों में इकट्ठा करना।

- आपूर्ति श्रृंखला प्रबंधन: विनिर्माण के लिए आवश्यक घटकों की सोर्सिंग और प्रबंधन।

- परीक्षण और गुणवत्ता आश्वासन: उत्पादों की गुणवत्ता और विश्वसनीयता सुनिश्चित करना।

- आफ्टरमार्केट सेवाएं: उत्पाद बेचे जाने के बाद मरम्मत, नवीनीकरण और अन्य सेवाएं प्रदान करना।

ईएमएस प्रदाताओं के साथ साझेदारी करके, ओईएम उत्पाद विकास और विपणन जैसी अपनी मुख्य दक्षताओं पर ध्यान केंद्रित कर सकते हैं, जबकि विनिर्माण की जटिलताओं को विशेषज्ञों पर छोड़ सकते हैं।

पीसीबीए क्या है

पीसीबीए का मतलब प्रिंटेड सर्किट बोर्ड असेंबली है। सरल शब्दों में, एक पीसीबीए अधिकांश इलेक्ट्रॉनिक उपकरणों का दिल है। यह एक पूर्ण इलेक्ट्रॉनिक असेंबली है जिसमें एक मुद्रित सर्किट बोर्ड (पीसीबी) होता है जिसमें सभी आवश्यक इलेक्ट्रॉनिक घटक सोल्डर किए जाते हैं। पीसीबी नींव के रूप में कार्य करता है, जो यांत्रिक समर्थन और विद्युत मार्ग दोनों प्रदान करता है जो घटकों को एक साथ संवाद करने और कार्य करने की अनुमति देते हैं।

पीसीबी को एक इलेक्ट्रॉनिक उपकरण के कंकाल और तंत्रिका तंत्र के रूप में कल्पना करें। यह संरचना और कनेक्शन प्रदान करता है, जबकि घटक अंगों की तरह होते हैं, प्रत्येक एक विशिष्ट कार्य करता है। साथ में, वे पीसीबीए बनाते हैं, जो डिवाइस की समग्र कार्यक्षमता और कनेक्टिविटी के लिए जिम्मेदार है।

पीसीबीए के प्रकार

कई अलग-अलग प्रकार के पीसीबीए हैं, जिनमें से प्रत्येक की अपनी अनूठी विशेषताएं और अनुप्रयोग हैं:

- कठोर पीसीबी: ये पीसीबी का सबसे आम प्रकार हैं, जो एफआर-4 (बुने हुए फाइबरग्लास कपड़े से बने एक समग्र सामग्री जिसमें एक एपॉक्सी राल बाइंडर होता है) जैसी ठोस, अनम्य सब्सट्रेट सामग्री से बने होते हैं। इनका उपयोग रिमोट कंट्रोल जैसे सरल उपकरणों से लेकर कंप्यूटर मदरबोर्ड जैसे जटिल सिस्टम तक, अनुप्रयोगों की एक विशाल सरणी में किया जाता है।

- लचीला पीसीबी: जैसा कि नाम से पता चलता है, ये पीसीबी एक लचीली सब्सट्रेट सामग्री से बने होते हैं, जैसे कि पॉलीमाइड, जो उन्हें मुड़ने या मोड़ने की अनुमति देता है। यह उन्हें उन अनुप्रयोगों के लिए आदर्श बनाता है जहां जगह सीमित है या जहां पीसीबी को घुमावदार सतह के अनुरूप होने की आवश्यकता है। आपको अक्सर स्मार्टवॉच, मेडिकल इम्प्लांट और यहां तक कि आधुनिक कारों के जटिल इलेक्ट्रॉनिक्स जैसे पहनने योग्य उपकरणों में लचीले पीसीबी मिलेंगे।

- कठोर-फ्लेक्स पीसीबी: ये पीसीबी दोनों दुनिया के सर्वश्रेष्ठ को जोड़ते हैं, जिसमें घटकों को माउंट करने के लिए कठोर खंड और इंटरकनेक्शन बनाने के लिए लचीले खंड होते हैं। यह अधिक डिज़ाइन लचीलापन प्रदान करता है और कनेक्टर्स और केबलों की आवश्यकता को कम कर सकता है, जिससे समग्र सिस्टम अधिक कॉम्पैक्ट और विश्वसनीय हो जाता है। कठोर-फ्लेक्स पीसीबी का उपयोग अक्सर एयरोस्पेस और चिकित्सा उपकरणों जैसे मांगलिक अनुप्रयोगों में किया जाता है, जहां कठोरता और लचीलापन दोनों महत्वपूर्ण हैं।

- उच्च-आवृत्ति पीसीबी: ये विशेषीकृत पीसीबी उच्च आवृत्तियों पर संचालित करने के लिए डिज़ाइन किए गए हैं, जैसे कि रेडियो आवृत्ति (RF) और माइक्रोवेव अनुप्रयोगों में उपयोग किए जाने वाले। सिग्नल हानि और हस्तक्षेप को कम करने के लिए उन्हें विशेष सब्सट्रेट सामग्री और विनिर्माण प्रक्रियाओं की आवश्यकता होती है। उच्च-आवृत्ति पीसीबी वायरलेस संचार, रडार सिस्टम और सैटेलाइट संचार के लिए आवश्यक हैं।

- एल्यूमीनियम-समर्थित पीसीबी: ये पीसीबी उत्कृष्ट गर्मी अपव्यय प्रदान करने के लिए एल्यूमीनियम सब्सट्रेट का उपयोग करते हैं। वे विशेष रूप से उच्च-शक्ति अनुप्रयोगों के लिए उपयुक्त हैं जहां थर्मल प्रबंधन महत्वपूर्ण है, जैसे कि एलईडी लाइटिंग, बिजली आपूर्ति और मोटर नियंत्रण सर्किट। एल्यूमीनियम सब्सट्रेट गर्मी उत्पन्न करने वाले घटकों से कुशलतापूर्वक गर्मी को दूर करने में मदद करता है, जिससे विश्वसनीय संचालन सुनिश्चित होता है।

ईएमएस पीसीबीए क्या है

ईएमएस पीसीबीए से तात्पर्य इलेक्ट्रॉनिक्स मैन्युफैक्चरिंग सर्विसेज (ईएमएस) कंपनियों द्वारा प्रिंटेड सर्किट बोर्ड असेंबली (पीसीबीए) के डिजाइन, निर्माण और परीक्षण के लिए प्रदान की जाने वाली विशेष सेवाओं से है। अनिवार्य रूप से, ईएमएस प्रदाता पीसीबीए के लिए एक टर्नकी समाधान प्रदान करते हैं, जो प्रक्रिया के सभी पहलुओं को शुरू से अंत तक संभालते हैं। यह मूल उपकरण निर्माताओं (ओईएम) को अपने पीसीबीए उत्पादन को आउटसोर्स करने और अपने व्यवसाय के अन्य मुख्य पहलुओं, जैसे उत्पाद विकास और विपणन पर ध्यान केंद्रित करने की अनुमति देता है।

ईएमएस पीसीबीए इलेक्ट्रॉनिक्स विनिर्माण सेवाओं के व्यापक क्षेत्र के भीतर एक विशेष क्षेत्र है, जिसके लिए सर्किट डिजाइन, घटक चयन, पीसीबी लेआउट, असेंबली प्रक्रियाओं, परीक्षण पद्धतियों और गुणवत्ता नियंत्रण सहित विभिन्न क्षेत्रों में विशेषज्ञता की आवश्यकता होती है।

ईएमएस पीसीबीए सेवाओं का उपयोग करने के लाभ

कंपनियां अपने पीसीबीए उत्पादन को ईएमएस प्रदाताओं को आउटसोर्स करना क्यों चुनती हैं? इसके कई ठोस कारण हैं:

- लागत बचत: ईएमएस प्रदाता अक्सर ओईएम की तुलना में कम लागत पर पीसीबीए का उत्पादन कर सकते हैं। यह मुख्य रूप से पैमाने की अर्थव्यवस्थाओं के कारण है - ईएमएस कंपनियां बड़ी मात्रा में घटकों और सामग्रियों की खरीद करती हैं, जिससे उन्हें बेहतर कीमतों पर बातचीत करने की अनुमति मिलती है। उनके पास अत्यधिक अनुकूलित विनिर्माण प्रक्रियाएं भी हैं जो कचरे को कम करती हैं और श्रम लागत को कम करती हैं।

- गुणवत्ता आश्वासन: प्रतिष्ठित ईएमएस प्रदाताओं के पास कठोर गुणवत्ता प्रबंधन प्रणाली है, जो अक्सर आईएसओ 9001 जैसे अंतरराष्ट्रीय मानकों के लिए प्रमाणित होती है। यह सुनिश्चित करता है कि उनके द्वारा उत्पादित पीसीबीए उच्चतम गुणवत्ता और विश्वसनीयता मानकों को पूरा करते हैं। उनके पास उत्पादों के ग्राहकों तक पहुंचने से पहले किसी भी दोष की पहचान करने और उसे खत्म करने के लिए व्यापक परीक्षण क्षमताएं भी हैं।

- स्केलेबिलिटी: ईएमएस प्रदाता मांग में उतार-चढ़ाव को पूरा करने के लिए उत्पादन को बढ़ाने या घटाने में लचीलापन प्रदान करते हैं। यह ओईएम के लिए विशेष रूप से महत्वपूर्ण है जो मौसमी बदलावों का अनुभव करते हैं या अनिश्चित बाजार मांग के साथ नए उत्पाद लॉन्च कर रहे हैं।

- विशेषज्ञता और प्रौद्योगिकी तक पहुंच: ईएमएस कंपनियां पीसीबीए विनिर्माण और परीक्षण में विशेषज्ञता रखती हैं। उनके पास नवीनतम तकनीकों, सामग्रियों और प्रक्रियाओं का गहन ज्ञान है। वे अत्याधुनिक विनिर्माण उपकरणों में भी भारी निवेश करते हैं, जो व्यक्तिगत ओईएम के लिए हासिल करने के लिए बहुत महंगा हो सकता है।

- बाजार में तेजी से समय: एक ईएमएस प्रदाता के साथ साझेदारी करके, ओईएम नए उत्पादों को बाजार में लाने में लगने वाले समय को काफी कम कर सकते हैं। ईएमएस कंपनियां पीसीबीए विनिर्माण प्रक्रिया को सुव्यवस्थित कर सकती हैं और अक्सर कुशल उत्पादन के लिए पीसीबीए डिजाइन को अनुकूलित करने के लिए विनिर्माण क्षमता (डीएफएम) समर्थन के लिए डिजाइन प्रदान करती हैं।

ईएमएस पीसीबीए के सामान्य अनुप्रयोग

ईएमएस पीसीबीए उद्योगों की एक विस्तृत श्रृंखला में महत्वपूर्ण भूमिका निभाता है, जिसमें शामिल हैं:

- उपभोक्ता इलेक्ट्रॉनिक्स: यह शायद ईएमएस पीसीबीए का सबसे दृश्यमान अनुप्रयोग है। स्मार्टफोन और टैबलेट से लेकर लैपटॉप, टेलीविजन, गेमिंग कंसोल और स्मार्ट होम डिवाइस तक, ईएमएस कंपनियां इन रोजमर्रा के गैजेट्स को शक्ति प्रदान करने वाले पीसीबीए के निर्माण के लिए जिम्मेदार हैं।

- ऑटोमोटिव: ऑटोमोटिव उद्योग विभिन्न कार्यों के लिए तेजी से परिष्कृत इलेक्ट्रॉनिक्स पर निर्भर करता है, जिसमें इंजन नियंत्रण इकाइयां (ईसीयू), इंफोटेनमेंट सिस्टम, उन्नत ड्राइवर-सहायता प्रणाली (एडीएएस) और बॉडी इलेक्ट्रॉनिक्स शामिल हैं। ईएमएस पीसीबीए इन जटिल और सुरक्षा-महत्वपूर्ण ऑटोमोटिव घटकों के उत्पादन के लिए आवश्यक है।

- चिकित्सा उपकरण: चिकित्सा उपकरण उद्योग में सख्त गुणवत्ता और विश्वसनीयता आवश्यकताएं हैं, जो ईएमएस पीसीबीए को विनिर्माण प्रक्रिया का एक महत्वपूर्ण हिस्सा बनाती हैं। ईएमएस कंपनियां रोगी निगरानी प्रणाली, नैदानिक उपकरण, इमेजिंग सिस्टम और यहां तक कि प्रत्यारोपण योग्य उपकरणों सहित चिकित्सा उपकरणों की एक विस्तृत श्रृंखला के लिए पीसीबीए का उत्पादन करती हैं।

- औद्योगिक उपकरण: औद्योगिक उपकरण, जैसे कि प्रोग्रामेबल लॉजिक कंट्रोलर (पीएलसी), मोटर ड्राइव, सेंसर और रोबोटिक्स, मजबूत और विश्वसनीय पीसीबीए पर बहुत अधिक निर्भर करते हैं। ईएमएस प्रदाता इन घटकों के निर्माण में महत्वपूर्ण भूमिका निभाते हैं, यह सुनिश्चित करते हुए कि वे औद्योगिक वातावरण में अक्सर पाई जाने वाली कठोर परिचालन स्थितियों का सामना कर सकते हैं।

- एयरोस्पेस और रक्षा: एयरोस्पेस और रक्षा उद्योगों में अपनी इलेक्ट्रॉनिक प्रणालियों के लिए बेहद मांगलिक आवश्यकताएं हैं। ईएमएस पीसीबीए का उपयोग एवियोनिक्स, संचार प्रणाली, रडार सिस्टम, मिसाइल मार्गदर्शन प्रणाली और अन्य मिशन-महत्वपूर्ण घटकों का उत्पादन करने के लिए किया जाता है जिन्हें चरम स्थितियों में मज़बूती से संचालित करना चाहिए।

पीसीबीए के मुख्य घटक

एक PCBA विभिन्न घटकों से बना होता है, जिनमें से प्रत्येक असेंबली की समग्र कार्यक्षमता में एक विशिष्ट भूमिका निभाता है। इन घटकों को मोटे तौर पर चार मुख्य प्रकारों में वर्गीकृत किया जा सकता है:

मुद्रित सर्किट बोर्ड (PCB)

PCB PCBA का आधार है, जो अन्य सभी घटकों के लिए आवश्यक यांत्रिक समर्थन और विद्युत कनेक्शन प्रदान करता है। यह अनिवार्य रूप से इन्सुलेट सामग्री (जैसे FR-4, बुने हुए फाइबरग्लास कपड़े से बना एक समग्र सामग्री जिसमें एक एपॉक्सी राल बाइंडर होता है) से बनी एक स्तरित संरचना है, जिसकी सतह पर तांबे के निशान उकेरे गए हैं। ये तांबे के निशान प्रवाहकीय मार्ग बनाते हैं जो विभिन्न घटकों को जोड़ते हैं, जिससे उनके बीच विद्युत संकेतों का प्रवाह हो पाता है।

PCB सिंगल-साइडेड (एक तरफ तांबे के निशान के साथ), डबल-साइडेड (दोनों तरफ तांबे के निशान के साथ), या मल्टी-लेयर्ड (तांबे के निशान और इन्सुलेट सामग्री की कई परतों के साथ एक साथ ढेर) हो सकते हैं। PCB की जटिलता उस सर्किट की जटिलता पर निर्भर करती है जिसका वह समर्थन करता है।

- सामग्री विज्ञान संबंधी विचार: PCBA के प्रदर्शन और विश्वसनीयता के लिए PCB सब्सट्रेट सामग्री का चुनाव महत्वपूर्ण है। कई कारकों पर विचार करने की आवश्यकता है, जिनमें शामिल हैं:

- डाइइलेक्ट्रिक स्थिरांक (Dk): यह गुण उस गति को प्रभावित करता है जिस पर विद्युत संकेत PCB के माध्यम से प्रसारित होते हैं और ट्रेस के प्रतिबाधा को भी प्रभावित करते हैं।

- हानि स्पर्शरेखा (Df): यह गुण उच्च आवृत्तियों पर होने वाले सिग्नल हानि की मात्रा निर्धारित करता है। उच्च-आवृत्ति अनुप्रयोगों के लिए कम हानि स्पर्शरेखा मान वांछनीय हैं।

- तापीय विस्तार का गुणांक (CTE): यह गुण बताता है कि तापमान में परिवर्तन के साथ PCB कितना फैलता या सिकुड़ता है। यांत्रिक तनाव और संभावित विफलताओं को रोकने के लिए PCB सामग्री के CTE को घटकों के CTE से मिलाना महत्वपूर्ण है।

- ग्लास ट्रांजिशन तापमान (Tg): यह वह तापमान है जिस पर PCB सब्सट्रेट एक कठोर, कांच जैसी स्थिति से एक नरम, रबड़ जैसी स्थिति में परिवर्तित होता है। उच्च Tg मान आम तौर पर उन अनुप्रयोगों के लिए पसंद किए जाते हैं जिनमें उच्च परिचालन तापमान शामिल होते हैं।

सक्रिय घटक

सक्रिय घटक PCBA के वर्कहॉर्स हैं। वे विद्युत संकेतों को बढ़ाने या स्विच करने में सक्षम हैं, जिससे सर्किट जटिल कार्यों को करने में सक्षम होता है। सक्रिय घटकों के कुछ सामान्य उदाहरणों में शामिल हैं:

- एकीकृत सर्किट (ICs): ये लघु इलेक्ट्रॉनिक सर्किट हैं जिनमें एक एकल सेमीकंडक्टर चिप पर निर्मित ट्रांजिस्टर, प्रतिरोधक और अन्य घटकों की एक विशाल संख्या होती है। उदाहरणों में माइक्रोप्रोसेसर, मेमोरी चिप्स, एनालॉग-टू-डिजिटल कन्वर्टर्स (ADCs), और डिजिटल-टू-एनालॉग कन्वर्टर्स (DACs) शामिल हैं।

- ट्रांजिस्टर: ये सेमीकंडक्टर उपकरण हैं जो इलेक्ट्रॉनिक संकेतों को बढ़ा या स्विच कर सकते हैं। दो मुख्य प्रकार हैं: द्विध्रुवी जंक्शन ट्रांजिस्टर (BJTs) और फील्ड-इफेक्ट ट्रांजिस्टर (FETs)।

- डायोड: ये दो-टर्मिनल सेमीकंडक्टर उपकरण हैं जो करंट को केवल एक दिशा में प्रवाहित करने की अनुमति देते हैं। उदाहरणों में रेक्टिफायर डायोड (AC को DC में बदलने के लिए उपयोग किया जाता है), ज़ेनर डायोड (वोल्टेज विनियमन के लिए उपयोग किया जाता है), और प्रकाश उत्सर्जक डायोड (LEDs) शामिल हैं।

निष्क्रिय घटक

निष्क्रिय घटक, सक्रिय घटकों के विपरीत, विद्युत संकेतों को बढ़ा या स्विच नहीं कर सकते हैं। हालांकि, वे सर्किट के भीतर ऊर्जा को संग्रहीत करने या नष्ट करने में आवश्यक भूमिका निभाते हैं। सामान्य उदाहरणों में शामिल हैं:

- प्रतिरोधक: इन घटकों का उपयोग सर्किट में करंट के प्रवाह को सीमित करने के लिए किया जाता है।

- कैपेसिटर: ये घटक विद्युत आवेश को संग्रहीत करते हैं और अक्सर फ़िल्टरिंग, टाइमिंग और ऊर्जा भंडारण के लिए उपयोग किए जाते हैं।

- इंडक्टर: ये घटक चुंबकीय क्षेत्र में ऊर्जा संग्रहीत करते हैं और आमतौर पर फिल्टर और ऑसिलेटर में उपयोग किए जाते हैं।

मैकेनिकल कॉम्पोनेंट्स

मैकेनिकल कॉम्पोनेंट्स PCBA के भीतर मैकेनिकल सपोर्ट, कनेक्शन या अन्य गैर-विद्युत कार्य प्रदान करते हैं। उदाहरणों में शामिल हैं:

- कनेक्टर्स: ये कॉम्पोनेंट्स PCBA से बाहरी केबलों या उपकरणों के कनेक्शन की अनुमति देते हैं।

- स्विच: ये कॉम्पोनेंट्स विद्युत सर्किट के मैनुअल नियंत्रण की अनुमति देते हैं।

- हीट सिंक: ये कॉम्पोनेंट्स सक्रिय कॉम्पोनेंट्स, विशेष रूप से पावर ट्रांजिस्टर और ICs द्वारा उत्पन्न गर्मी को नष्ट करने के लिए डिज़ाइन किए गए हैं। वे ओवरहीटिंग को रोकने और PCBA के विश्वसनीय संचालन को सुनिश्चित करने में मदद करते हैं।

PCBA विनिर्माण प्रक्रिया

PCBA विनिर्माण प्रक्रिया एक जटिल और बहु-चरणीय प्रक्रिया है जिसमें प्रारंभिक डिजाइन से लेकर अंतिम असेंबली और परीक्षण तक कई प्रमुख चरण शामिल हैं। आइए प्रत्येक चरण का विस्तार से पता लगाएं:

डिजाइन और इंजीनियरिंग

PCBA की यात्रा डिजाइन और इंजीनियरिंग चरण से शुरू होती है। यह वह जगह है जहाँ इलेक्ट्रॉनिक सर्किट का ब्लूप्रिंट बनाया जाता है, कॉम्पोनेंट्स का चयन किया जाता है, और PCB का भौतिक लेआउट डिज़ाइन किया जाता है।

- स्कीमैटिक कैप्चर: पहला कदम एक स्कीमैटिक आरेख बनाना है, जो इलेक्ट्रॉनिक सर्किट का एक ग्राफिकल प्रतिनिधित्व है। स्कीमैटिक उन सभी कॉम्पोनेंट्स को दिखाता है जिनका उपयोग सर्किट में किया जाएगा और वे कैसे जुड़े हुए हैं। इस उद्देश्य के लिए विशेष इलेक्ट्रॉनिक डिजाइन ऑटोमेशन (EDA) सॉफ्टवेयर का उपयोग किया जाता है। क्या आपने कभी सोचा है कि इंजीनियर एक जटिल सर्किट विचार को दृश्य प्रतिनिधित्व में कैसे बदलते हैं? स्कीमैटिक कैप्चर ठीक यही करता है।

- कॉम्पोनेंट चयन: एक बार स्कीमैटिक पूरा हो जाने के बाद, अगला कदम PCBA पर उपयोग किए जाने वाले विशिष्ट कॉम्पोनेंट्स का चयन करना है। इसमें विभिन्न कारकों पर विचार करना शामिल है, जैसे कि कॉम्पोनेंट्स की विद्युत विशेषताएं (जैसे, वोल्टेज, करंट, पावर रेटिंग), उनकी प्रदर्शन आवश्यकताएं, उपलब्धता और लागत।

- PCB लेआउट: PCB लेआउट मुद्रित सर्किट बोर्ड का भौतिक डिजाइन है। यह बोर्ड पर कॉम्पोनेंट्स के प्लेसमेंट और तांबे के निशान की रूटिंग को निर्धारित करता है जो उन्हें जोड़ते हैं। यह एक महत्वपूर्ण कदम है जिसके लिए सिग्नल अखंडता, थर्मल प्रबंधन और निर्माण क्षमता पर सावधानीपूर्वक विचार करने की आवश्यकता होती है।

- विनिर्माण के लिए डिजाइन (DFM): डिजाइन चरण के दौरान, इंजीनियर यह सुनिश्चित करने के लिए DFM सिद्धांतों को लागू करते हैं कि PCBA का कुशलतापूर्वक और मज़बूती से निर्माण किया जा सकता है। DFM में विनिर्माण लागत को कम करने, दोषों के जोखिम को कम करने और PCBA की समग्र गुणवत्ता में सुधार करने के लिए डिज़ाइन का अनुकूलन करना शामिल है।

प्रोटोटाइपिंग

बड़े पैमाने पर उत्पादन में जाने से पहले, PCBA का एक प्रोटोटाइप बनाना और परीक्षण करना आवश्यक है। प्रोटोटाइपिंग इंजीनियरों को डिजाइन को सत्यापित करने, किसी भी संभावित मुद्दे की पहचान करने और बड़े पैमाने पर उत्पादन के लिए प्रतिबद्ध होने से पहले आवश्यक समायोजन करने की अनुमति देता है।

प्रोटोटाइपिंग में आमतौर पर PCBAs की एक छोटी संख्या का उत्पादन करना शामिल होता है, उसी प्रक्रियाओं का उपयोग करके जो बड़े पैमाने पर उत्पादन के लिए उपयोग की जाएंगी। इन प्रोटोटाइपों को तब यह सुनिश्चित करने के लिए कठोर परीक्षण किया जाता है कि वे आवश्यक विशिष्टताओं और प्रदर्शन आवश्यकताओं को पूरा करते हैं।

सामग्री खरीद

एक बार डिजाइन को अंतिम रूप दिए जाने और प्रोटोटाइप को मान्य कर दिए जाने के बाद, अगला कदम PCBA विनिर्माण के लिए आवश्यक सभी सामग्रियों की खरीद करना है। इसमें PCB स्वयं, इलेक्ट्रॉनिक कॉम्पोनेंट्स (सक्रिय, निष्क्रिय और मैकेनिकल), और अन्य सामग्री जैसे सोल्डर पेस्ट और फ्लक्स शामिल हैं।

EMS प्रदाताओं के पास आमतौर पर उच्च गुणवत्ता वाली सामग्रियों की विश्वसनीय आपूर्ति सुनिश्चित करने के लिए आपूर्तिकर्ताओं के नेटवर्क के साथ स्थापित संबंध होते हैं।

- आपूर्ति श्रृंखला प्रबंधन: यह सुनिश्चित करने के लिए प्रभावी आपूर्ति श्रृंखला प्रबंधन महत्वपूर्ण है कि सामग्री जरूरत पड़ने पर और सही कीमत पर उपलब्ध हो। इसमें मांग का पूर्वानुमान लगाना, इन्वेंट्री स्तरों का प्रबंधन करना और समय पर डिलीवरी सुनिश्चित करने के लिए आपूर्तिकर्ताओं के साथ समन्वय करना शामिल है।

SMT असेंबली

सरफेस माउंट टेक्नोलॉजी (SMT) आधुनिक इलेक्ट्रॉनिक्स विनिर्माण में PCBAs को असेंबल करने के लिए सबसे व्यापक रूप से उपयोग की जाने वाली विधि है। SMT में, कॉम्पोनेंट्स को पारंपरिक थ्रू-होल असेंबली की तरह छेद के माध्यम से डालने के बजाय सीधे PCB की सतह पर लगाया जाता है।

SMT असेंबली प्रक्रिया में शामिल प्रमुख चरण यहां दिए गए हैं:

- सोल्डर पेस्ट प्रिंटिंग: पहला कदम पीसीबी पैड पर सोल्डर पेस्ट लगाना है जहां घटकों को लगाया जाएगा। यह आमतौर पर एक स्टैंसिल का उपयोग करके किया जाता है, जो धातु की एक पतली शीट होती है जिसमें पैड के स्थानों के अनुरूप उद्घाटन होते हैं। स्टैंसिल के उद्घाटन के माध्यम से और पीसीबी पर सोल्डर पेस्ट को धकेलने के लिए एक स्क्वीजी का उपयोग किया जाता है।

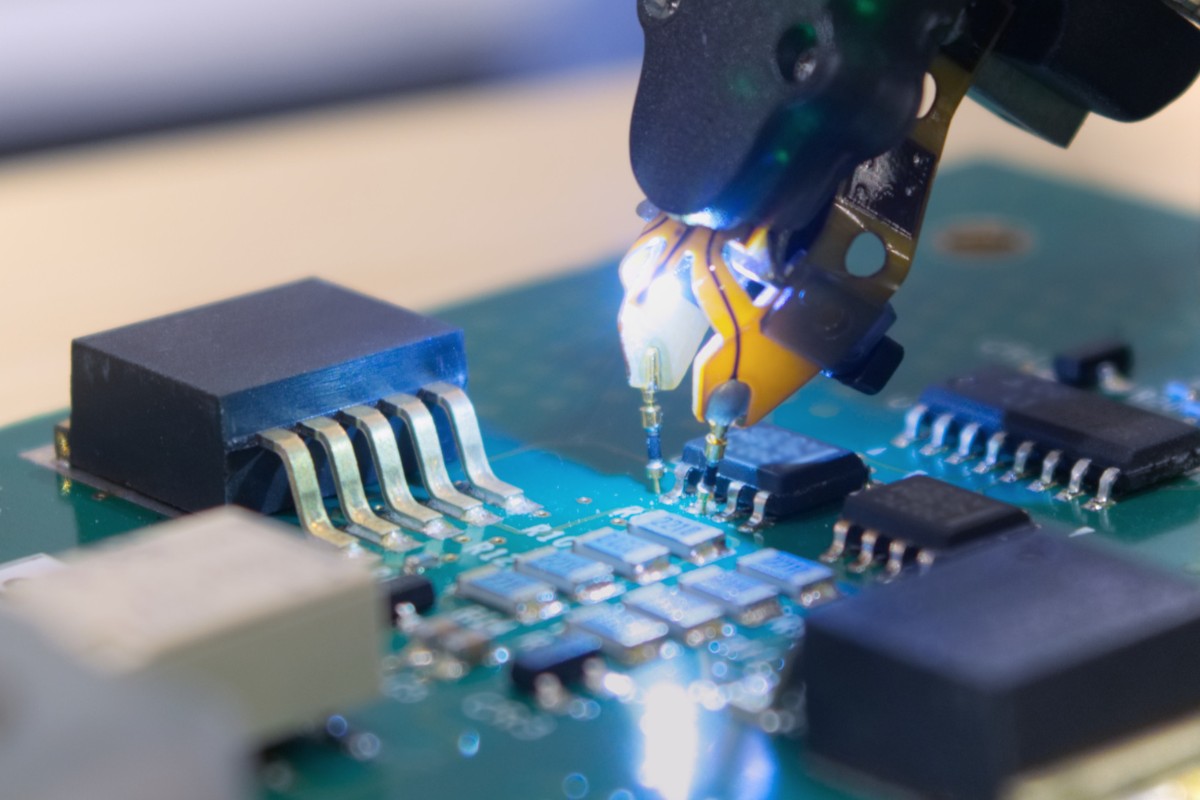

- घटक प्लेसमेंट: इसके बाद, घटकों को पिक-एंड-प्लेस मशीन का उपयोग करके सोल्डर पेस्ट पर रखा जाता है। ये मशीनें अत्यधिक स्वचालित हैं और उच्च सटीकता के साथ प्रति घंटे हजारों घटकों को रख सकती हैं।

- रीफ्लो सोल्डरिंग: एक बार जब घटकों को रख दिया जाता है, तो पीसीबीए को एक रीफ्लो ओवन से गुजारा जाता है। ओवन पीसीबीए को एक विशिष्ट तापमान प्रोफ़ाइल पर गर्म करता है, जिससे सोल्डर पेस्ट पिघल जाता है और फिर ठोस हो जाता है, जिससे घटकों और पीसीबी के बीच मजबूत और विश्वसनीय सोल्डर जोड़ बनते हैं। डिजाइन और विनिर्माण का अंतर्संबंध: यह ध्यान रखना महत्वपूर्ण है कि डिजाइन चरण के दौरान लिए गए निर्णयों, जैसे कि घटक प्लेसमेंट और ट्रेस रूटिंग, का एसएमटी असेंबली प्रक्रिया पर सीधा प्रभाव पड़ता है। उदाहरण के लिए, यदि घटकों को एक साथ बहुत करीब रखा जाता है, तो सोल्डर पेस्ट को सटीक रूप से लागू करना मुश्किल हो सकता है और इससे सोल्डर ब्रिजिंग (आसन्न पैड के बीच अनजाने कनेक्शन) हो सकती है। इसी तरह, खराब तरीके से रूट किए गए ट्रेस सोल्डर जोड़ों की गुणवत्ता और पीसीबीए की समग्र विश्वसनीयता को प्रभावित कर सकते हैं।

थ्रू-होल असेंबली

जबकि एसएमटी प्रमुख असेंबली विधि है, थ्रू-होल असेंबली का उपयोग अभी भी कुछ प्रकार के घटकों के लिए किया जाता है, विशेष रूप से वे जो बड़े होते हैं या पीसीबी से मजबूत यांत्रिक कनेक्शन की आवश्यकता होती है।

थ्रू-होल असेंबली में शामिल प्रमुख चरण यहां दिए गए हैं:

- घटक सम्मिलन: लीड वाले घटकों को पीसीबी में पूर्व-ड्रिल किए गए छेदों के माध्यम से डाला जाता है। यह मैन्युअल रूप से या स्वचालित सम्मिलन मशीनों का उपयोग करके किया जा सकता है।

- वेव सोल्डरिंग: घटकों को डालने के बाद, पीसीबीए को पिघले हुए सोल्डर की लहर पर पारित किया जाता है। सोल्डर वेव घटकों के लीड और पीसीबी के नीचे की तरफ उजागर पैड को गीला करती है, जिससे सोल्डर जोड़ बनते हैं।

थ्रू-होल असेंबली का उपयोग आमतौर पर कनेक्टर्स, बड़े कैपेसिटर और ट्रांसफॉर्मर जैसे घटकों के लिए किया जाता है।

निरीक्षण और परीक्षण

असेंबली के बाद, पीसीबीए यह सुनिश्चित करने के लिए कठोर निरीक्षण और परीक्षण से गुजरता है कि यह आवश्यक गुणवत्ता मानकों को पूरा करता है और सही ढंग से कार्य करता है।

- निरीक्षण: पीसीबीए में किसी भी दोष की पहचान करने के लिए विभिन्न निरीक्षण तकनीकों का उपयोग किया जाता है, जैसे कि लापता घटक, गलत घटक प्लेसमेंट या सोल्डर संयुक्त समस्याएं। सामान्य निरीक्षण विधियों में शामिल हैं:

- दृश्य निरीक्षण: इसमें किसी भी दृश्य दोष की पहचान करने के लिए आवर्धन सहायता का उपयोग करके पीसीबीए का मैन्युअल रूप से निरीक्षण करना शामिल है।

- स्वचालित ऑप्टिकल निरीक्षण (AOI): एओआई सिस्टम दोषों के लिए पीसीबीए का स्वचालित रूप से निरीक्षण करने के लिए कैमरों और छवि प्रसंस्करण सॉफ्टवेयर का उपयोग करते हैं।

- एक्स-रे निरीक्षण: एक्स-रे निरीक्षण का उपयोग पीसीबीए की आंतरिक संरचना की जांच करने और छिपे हुए दोषों की पहचान करने के लिए किया जाता है, जैसे कि सोल्डर जोड़ों में शून्य या घटकों में आंतरिक दरारें।

- परीक्षण: पीसीबीए की कार्यक्षमता और प्रदर्शन को सत्यापित करने के लिए विद्युत परीक्षण किया जाता है। सामान्य परीक्षण विधियों में शामिल हैं:

- इन-सर्किट परीक्षण (आईसीटी): आईसीटी पीसीबी पर परीक्षण बिंदुओं के साथ संपर्क बनाने और घटकों के बीच कनेक्शन को सत्यापित करने के लिए एक "नाखूनों का बिस्तर" स्थिरता का उपयोग करता है।

- कार्यात्मक परीक्षण (एफसीटी): एफसीटी में पीसीबीए को बिजली लागू करना और यह सत्यापित करने के लिए इसकी सामान्य परिचालन स्थितियों का अनुकरण करना शामिल है कि यह इच्छानुसार कार्य करता है।

अनुरूप कोटिंग और पोटिंग

कुछ अनुप्रयोगों में, पीसीबीए को पर्यावरणीय कारकों, जैसे कि नमी, धूल, रसायन या अत्यधिक तापमान से अतिरिक्त सुरक्षा की आवश्यकता हो सकती है। यहीं पर अनुरूप कोटिंग और पोटिंग काम आती है।

- कनफोर्मल कोटिंग: कनफोर्मल कोटिंग में पीसीबीए की सतह पर एक्रिलिक, सिलिकॉन या यूरेथेन जैसी सुरक्षात्मक सामग्री की एक पतली परत लगाना शामिल है। यह कोटिंग घटकों और पीसीबी के आकार के अनुरूप होती है, जो पर्यावरणीय दूषित पदार्थों के खिलाफ एक बाधा प्रदान करती है।

- पॉटिंग: पॉटिंग सुरक्षा का एक अधिक मजबूत रूप है, जहां पूरे पीसीबीए को एक सुरक्षात्मक सामग्री में समाहित किया जाता है, आमतौर पर एक थर्मोसेटिंग राल। यह कनफोर्मल कोटिंग की तुलना में उच्च स्तर की सुरक्षा प्रदान करता है, लेकिन यह पीसीबीए को ठीक करना भी अधिक कठिन बना देता है। सामग्री का चयन: कनफोर्मल कोटिंग या पॉटिंग सामग्री का चुनाव विशिष्ट एप्लिकेशन और पर्यावरणीय परिस्थितियों पर निर्भर करता है, जिनके संपर्क में पीसीबीए आएगा। विचार करने योग्य कारकों में ऑपरेटिंग तापमान रेंज, आर्द्रता का स्तर और किसी भी संक्षारक रसायन की उपस्थिति शामिल है।

अंतिम असेंबली और बॉक्स बिल्ड

कई मामलों में, पीसीबीए एक बड़े उत्पाद या सिस्टम का सिर्फ एक हिस्सा होता है। अंतिम असेंबली, जिसे बॉक्स बिल्ड या सिस्टम इंटीग्रेशन के रूप में भी जाना जाता है, में पीसीबीए को उसके अंतिम बाड़े या आवास में अन्य घटकों जैसे बिजली आपूर्ति, डिस्प्ले, केबल और यांत्रिक भागों के साथ इकट्ठा करना शामिल है।

इस चरण में पीसीबीए को अन्य उप-असेंबली से जोड़ना, सॉफ़्टवेयर या फ़र्मवेयर स्थापित करना और यह सुनिश्चित करने के लिए अंतिम परीक्षण करना शामिल हो सकता है कि पूरा उत्पाद सही ढंग से काम करता है।

उत्पादन क्षमता के लिए डिज़ाइन (डीएफएम) संबंधी विचार

उत्पादन क्षमता के लिए डिज़ाइन (डीएफएम) पीसीबीए डिज़ाइन प्रक्रिया का एक महत्वपूर्ण पहलू है। इसमें निर्माण को आसान, तेज़ और अधिक लागत प्रभावी बनाने के लिए डिज़ाइन को अनुकूलित करना शामिल है। यहां कुछ प्रमुख डीएफएम विचार दिए गए हैं:

- घटक चयन और प्लेसमेंट:

- ऐसे घटकों का चयन करें जो आसानी से उपलब्ध हों और स्वचालित असेंबली के लिए उपयुक्त हों।

- घटकों को एक-दूसरे के बहुत करीब रखने से बचें, क्योंकि इससे असेंबली और निरीक्षण मुश्किल हो सकता है।

- घटकों की थर्मल विशेषताओं और उचित गर्मी अपव्यय सुनिश्चित करने के लिए पीसीबी पर उनके प्लेसमेंट पर विचार करें। उदाहरण के लिए, उच्च-शक्ति वाले घटकों को गर्मी के प्रति संवेदनशील घटकों से दूर रखा जाना चाहिए और इसके लिए हीट सिंक या अन्य शीतलन समाधानों की आवश्यकता हो सकती है।

- ट्रेस रूटिंग और सिग्नल इंटीग्रिटी:

- सिग्नल हानि और हस्तक्षेप को कम करने के लिए ट्रेस को सावधानीपूर्वक रूट करें, खासकर उच्च गति वाले सिग्नल के लिए।

- सिग्नल इंटीग्रिटी बनाए रखने के लिए उचित ट्रेस चौड़ाई और रिक्ति का उपयोग करें। व्यापक ट्रेस में कम प्रतिरोध होता है और वे सिग्नल क्षरण के प्रति कम संवेदनशील होते हैं।

- उच्च-आवृत्ति अनुप्रयोगों के लिए प्रतिबाधा-नियंत्रित रूटिंग के उपयोग पर विचार करें ताकि यह सुनिश्चित किया जा सके कि ट्रेस की प्रतिबाधा घटकों की प्रतिबाधा से मेल खाती है।

- थर्मल प्रबंधन:

- गर्मी उत्पन्न करने वाले घटकों से गर्मी अपव्यय को सुविधाजनक बनाने के लिए पीसीबी लेआउट को डिज़ाइन करें।

- पीसीबी की एक परत से दूसरी परत में गर्मी स्थानांतरित करने के लिए थर्मल वाया (प्रवाहकीय सामग्री से भरे छोटे छेद) का उपयोग करें।

- उच्च-शक्ति वाले घटकों के लिए हीट सिंक, पंखे या अन्य शीतलन समाधानों के उपयोग पर विचार करें।

- परीक्षण क्षमता संबंधी विचार:

- इन-सर्किट परीक्षण (आईसीटी) के दौरान परीक्षण बिंदुओं तक आसान पहुंच की अनुमति देने के लिए पीसीबी लेआउट को डिज़ाइन करें।

- बाउंड्री स्कैन परीक्षण के उपयोग पर विचार करें, एक तकनीक जो भौतिक परीक्षण बिंदुओं की आवश्यकता के बिना जटिल, उच्च-घनत्व वाले पीसीबीए के परीक्षण की अनुमति देती है।

उन्नत पीसीबीए प्रौद्योगिकियां

जैसे-जैसे इलेक्ट्रॉनिक उपकरण छोटे, तेज़ और अधिक जटिल होते जा रहे हैं, उन्नत पीसीबीए प्रौद्योगिकियों की मांग में काफी वृद्धि हुई है। ये प्रौद्योगिकियां लघुकरण, प्रदर्शन और कार्यक्षमता के मामले में क्या संभव है, इसकी सीमाओं को आगे बढ़ाती हैं। आइए पीसीबीए प्रौद्योगिकी में कुछ प्रमुख प्रगति का पता लगाएं:

उच्च-घनत्व इंटरकनेक्ट (एचडीआई)

उच्च-घनत्व इंटरकनेक्ट (एचडीआई) एक ऐसी तकनीक है जो छोटे, हल्के और अधिक जटिल पीसीबीए के निर्माण को सक्षम बनाती है। एचडीआई पीसीबी पारंपरिक पीसीबी की तुलना में महीन लाइनों और स्थानों, छोटे वाया (पीसीबी की विभिन्न परतों को जोड़ने वाले छेद) और उच्च कनेक्शन पैड घनत्व का उपयोग करते हैं।

- माइक्रोविया: एचडीआई पीसीबी की प्रमुख विशेषताओं में से एक माइक्रोविया का उपयोग है। ये बहुत छोटे विअस हैं, आमतौर पर व्यास में 150 µm से कम, जिन्हें लेजर-ड्रिल या फोटो-परिभाषित किया जा सकता है। माइक्रोविया ट्रेस के अधिक कुशल रूटिंग और उच्च घटक घनत्व के लिए अनुमति देते हैं।

- एचडीआई के लाभ:

- कम पीसीबी आकार और वजन: एचडीआई छोटे और हल्के पीसीबी के लिए अनुमति देता है, जिससे यह पोर्टेबल और पहनने योग्य उपकरणों के लिए आदर्श बन जाता है।

- बेहतर सिग्नल अखंडता: उच्च घनत्व के कारण छोटी ट्रेस लंबाई के परिणामस्वरूप बेहतर सिग्नल अखंडता और कम सिग्नल हानि होती है।

- उच्च घटक घनत्व: एचडीआई एक छोटे क्षेत्र में अधिक घटकों को रखने में सक्षम बनाता है, जिससे पीसीबीए की कार्यक्षमता बढ़ जाती है।

- एचडीआई की चुनौतियाँ:

- उच्च विनिर्माण लागत: विशेषीकृत उपकरण और प्रक्रियाओं की आवश्यकता के कारण पारंपरिक पीसीबी की तुलना में एचडीआई पीसीबी का निर्माण अधिक महंगा है।

- अधिक जटिल डिजाइन और विनिर्माण प्रक्रियाएं: एचडीआई डिजाइन और विनिर्माण के लिए विशेष विशेषज्ञता और उन्नत सॉफ्टवेयर टूल की आवश्यकता होती है।

- विशेषीकृत उपकरण और विशेषज्ञता की आवश्यकता है: सभी ईएमएस प्रदाताओं के पास एचडीआई पीसीबी बनाने की क्षमता नहीं है।

सिस्टम-इन-पैकेज (SiP)

सिस्टम-इन-पैकेज (SiP) एक ऐसी तकनीक है जो कई एकीकृत सर्किट (ICs) और अन्य घटकों को एक ही पैकेज में एकीकृत करती है। यह दृष्टिकोण कई कार्यों को एक ही घटक में मिलाकर PCBA के आकार और जटिलता को काफी कम कर सकता है।

- SiP के लाभ:

- कम पीसीबी आकार और वजन: एकल पैकेज में कई घटकों को एकीकृत करके, SiP PCBA के समग्र आकार और वजन को काफी कम कर सकता है।

- बेहतर प्रदर्शन: SiP के भीतर IC के बीच छोटे इंटरकनेक्शन के परिणामस्वरूप बेहतर प्रदर्शन और कम सिग्नल देरी होती है।

- कम बिजली की खपत: SiP घटकों के बीच इंटरकनेक्शन को अनुकूलित करके बिजली की खपत को कम करने में मदद कर सकता है।

- SiP की चुनौतियाँ:

- उच्च पैकेजिंग लागत: SiP पैकेजिंग आमतौर पर पारंपरिक सिंगल-चिप पैकेजिंग की तुलना में अधिक महंगी होती है।

- अधिक जटिल डिजाइन और परीक्षण प्रक्रियाएं: SiP को डिजाइन और परीक्षण करना व्यक्तिगत घटकों को डिजाइन और परीक्षण करने से अधिक जटिल हो सकता है।

- थर्मल प्रबंधन: पैकेज के भीतर उच्च घटक घनत्व के कारण SiP में थर्मल प्रबंधन चुनौतीपूर्ण हो सकता है।

एम्बेडेड घटक

एम्बेडेड कंपोनेंट्स तकनीक, घटकों को सतह पर माउंट करने के बजाय पीसीबी की परतों के भीतर एम्बेड करके लघुकरण को एक कदम आगे ले जाती है। यह पीसीबीए के आकार को और कम कर सकता है और प्रदर्शन को बेहतर बना सकता है।

- एम्बेडेड घटकों के लाभ:

- कम पीसीबी आकार और वजन: पीसीबी परतों के भीतर घटकों को एम्बेड करने से पीसीबीए के समग्र आकार और वजन को काफी कम किया जा सकता है।

- बेहतर सिग्नल अखंडता: एम्बेडेड घटकों के कारण छोटे इंटरकनेक्शन के परिणामस्वरूप बेहतर सिग्नल अखंडता और कम सिग्नल हानि होती है।

- कम विद्युत चुम्बकीय हस्तक्षेप (ईएमआई): घटकों को एम्बेड करना उन्हें पीसीबी परतों के भीतर परिरक्षण करके ईएमआई को कम करने में मदद कर सकता है।

- एम्बेडेड घटकों की चुनौतियाँ:

- उच्च विनिर्माण लागत: एम्बेडेड घटकों के साथ पीसीबी का निर्माण पारंपरिक पीसीबी निर्माण की तुलना में अधिक महंगा है।

- अधिक जटिल डिजाइन और विनिर्माण प्रक्रियाएं: एम्बेडेड घटकों के साथ पीसीबी को डिजाइन और निर्माण करने के लिए विशेष विशेषज्ञता और उन्नत प्रक्रियाओं की आवश्यकता होती है।

- परीक्षण और पुन: कार्य: एम्बेडेड घटकों के साथ परीक्षण और पुन: कार्य अधिक कठिन हो सकता है, क्योंकि पीसीबी के भीतर एम्बेड होने के बाद वे आसानी से सुलभ नहीं होते हैं।

पीसीबीए परीक्षण और गुणवत्ता नियंत्रण

परीक्षण और गुणवत्ता नियंत्रण पीसीबीए निर्माण प्रक्रिया के महत्वपूर्ण पहलू हैं। वे सुनिश्चित करते हैं कि पीसीबीए आवश्यक विशिष्टताओं को पूरा करता है, सही ढंग से कार्य करता है, और समय के साथ विश्वसनीय है। निर्माण प्रक्रिया के दौरान विभिन्न परीक्षण विधियों को नियोजित किया जाता है, जिनमें से प्रत्येक के अपने फायदे और सीमाएं हैं।

इन-सर्किट परीक्षण (आईसीटी)

इन-सर्किट परीक्षण (आईसीटी) एक प्रकार का विद्युत परीक्षण है जो पीसीबीए पर घटकों के बीच कनेक्शन को सत्यापित करता है। यह एक “बेड ऑफ नेल्स” फिक्स्चर का उपयोग करता है, जो स्प्रिंग-लोडेड पिन की एक सरणी वाला एक प्लेटफॉर्म है जो पीसीबी पर विशिष्ट परीक्षण बिंदुओं के साथ संपर्क बनाता है।

- परीक्षण प्रक्रिया:

- पीसीबीए को बेड ऑफ नेल्स फिक्स्चर पर रखा गया है, यह सुनिश्चित करते हुए कि पीसीबी पर परीक्षण बिंदु फिक्स्चर पर पिन के साथ संरेखित हैं।

- आईसीटी परीक्षक परीक्षण बिंदुओं पर विद्युत संकेत लागू करता है और प्रतिक्रियाओं को मापता है।

- परीक्षक सर्किट डिजाइन के आधार पर अपेक्षित प्रतिक्रियाओं के लिए मापी गई प्रतिक्रियाओं की तुलना करता है। कोई भी विचलन संभावित दोष को इंगित करता है, जैसे कि शॉर्ट सर्किट, ओपन सर्किट या गलत घटक मान।

- आईसीटी की सीमाएँ:

- सभी प्रकार के दोषों का पता लगाने में सक्षम नहीं हो सकता है: आईसीटी मुख्य रूप से घटक प्लेसमेंट और सोल्डरिंग से संबंधित विनिर्माण दोषों का पता लगाने पर केंद्रित है। यह कार्यात्मक विफलताओं या आंतरायिक समस्याओं का पता लगाने में सक्षम नहीं हो सकता है जो केवल विशिष्ट परिचालन स्थितियों के तहत होती हैं।

- परीक्षण फिक्स्चर को विकसित और बनाए रखने के लिए महंगा हो सकता है: बेड ऑफ नेल्स फिक्स्चर प्रत्येक पीसीबीए के लिए कस्टम-डिज़ाइन किए गए हैं, जो महंगा और समय लेने वाला हो सकता है।

- सभी प्रकार के पीसीबीए के लिए उपयुक्त नहीं हो सकता है: आईसीटी बहुत उच्च घटक घनत्व वाले या ठीक-पिच घटकों का उपयोग करने वाले पीसीबीए के लिए उपयुक्त नहीं हो सकता है, क्योंकि परीक्षण बिंदुओं के साथ विश्वसनीय संपर्क बनाना मुश्किल हो सकता है।

कार्यात्मक परीक्षण (एफसीटी)

कार्यात्मक परीक्षण (एफसीटी) एक प्रकार का विद्युत परीक्षण है जो पीसीबीए की समग्र कार्यक्षमता को सत्यापित करता है। आईसीटी के विपरीत, जो व्यक्तिगत घटकों और कनेक्शनों पर केंद्रित है, एफसीटी पीसीबीए का एक पूर्ण प्रणाली के रूप में परीक्षण करता है।

- परीक्षण प्रक्रिया:

- PCBA को एक परीक्षण प्रणाली से जोड़ा जाता है जो उसके सामान्य परिचालन वातावरण का अनुकरण करती है। इसमें PCBA को बिजली प्रदान करना और इसे अन्य घटकों या प्रणालियों से जोड़ना शामिल हो सकता है जिनके साथ यह अंतिम उत्पाद में बातचीत करेगा।

- परीक्षण प्रणाली PCBA पर विभिन्न इनपुट लागू करती है और इसके आउटपुट की निगरानी करती है।

- परीक्षक PCBA के कार्यात्मक विनिर्देशों के आधार पर मापे गए आउटपुट की तुलना अपेक्षित आउटपुट से करता है। कोई भी विसंगति कार्यात्मक विफलता का संकेत देती है।

- FCT की सीमाएँ:

- सभी प्रकार के दोषों का पता लगाने में सक्षम नहीं हो सकता है: FCT को PCBA की समग्र कार्यक्षमता को सत्यापित करने के लिए डिज़ाइन किया गया है, लेकिन यह कुछ प्रकार के दोषों का पता लगाने में सक्षम नहीं हो सकता है, जैसे कि वे जो केवल विशिष्ट परिचालन स्थितियों के तहत या लंबे समय तक उपयोग के बाद होते हैं।

- परीक्षण प्रक्रियाओं को विकसित करने में समय लग सकता है और महंगा हो सकता है: व्यापक कार्यात्मक परीक्षण प्रक्रियाओं को विकसित करना जटिल हो सकता है और इसके लिए महत्वपूर्ण समय और संसाधनों की आवश्यकता होती है।

स्वचालित ऑप्टिकल निरीक्षण (AOI)

स्वचालित ऑप्टिकल निरीक्षण (AOI) एक प्रकार का दृश्य निरीक्षण है जो दोषों के लिए PCBA का स्वचालित रूप से निरीक्षण करने के लिए कैमरों और छवि प्रसंस्करण सॉफ़्टवेयर का उपयोग करता है। AOI सिस्टम लापता घटकों, गलत घटक प्लेसमेंट, सोल्डर ब्रिज और अपर्याप्त सोल्डर जैसे दोषों की एक विस्तृत श्रृंखला का पता लगा सकते हैं।

- AOI के फायदे:

- तेज़ और स्वचालित निरीक्षण प्रक्रिया: AOI सिस्टम मैनुअल दृश्य निरीक्षण की तुलना में PCBAs का बहुत तेजी से निरीक्षण कर सकते हैं।

- दोषों की एक विस्तृत श्रृंखला का पता लगा सकते हैं: AOI कई सामान्य विनिर्माण दोषों का पता लगा सकता है, जिससे समग्र उत्पाद की गुणवत्ता में सुधार होता है।

- प्री-रीफ्लो और पोस्ट-रीफ्लो निरीक्षण दोनों के लिए इस्तेमाल किया जा सकता है: AOI का उपयोग रीफ्लो सोल्डरिंग प्रक्रिया से पहले और बाद में PCBAs का निरीक्षण करने के लिए किया जा सकता है, जिससे दोषों का शीघ्र पता लगाया जा सकता है।

- AOI की सीमाएँ:

- सभी प्रकार के दोषों का पता लगाने में सक्षम नहीं हो सकता है: AOI दृश्य निरीक्षण पर निर्भर करता है, इसलिए यह उन दोषों का पता लगाने में सक्षम नहीं हो सकता है जो दृष्टि से छिपे हुए हैं, जैसे कि घटकों में आंतरिक दरारें या घटकों के नीचे सोल्डर जोड़ों में रिक्तियां।

- प्रकाश की स्थिति और घटक उपस्थिति में बदलाव के प्रति संवेदनशील हो सकता है: AOI सिस्टम प्रकाश की स्थिति और घटकों की उपस्थिति में बदलाव से प्रभावित हो सकते हैं, जिससे झूठी सकारात्मकता (गलती से एक अच्छे हिस्से को दोषपूर्ण के रूप में पहचानना) या झूठी नकारात्मकता (वास्तविक दोष का पता लगाने में विफलता) हो सकती है।

एक्स-रे निरीक्षण

एक्स-रे निरीक्षण एक प्रकार का गैर-विनाशकारी परीक्षण है जो PCBA की आंतरिक संरचना की छवियां बनाने के लिए एक्स-रे का उपयोग करता है। यह छिपे हुए दोषों का पता लगाने की अनुमति देता है जो अन्य निरीक्षण विधियों से दिखाई नहीं देते हैं, जैसे कि सोल्डर जोड़ों में रिक्तियां, परतों के बीच शॉर्ट्स और घटकों में आंतरिक दरारें।

- एक्स-रे निरीक्षण के फायदे:

- छिपे हुए दोषों का पता लगा सकते हैं: एक्स-रे निरीक्षण एकमात्र ऐसी विधि है जो कुछ प्रकार के छिपे हुए दोषों का मज़बूती से पता लगा सकती है, जैसे कि BGA (बॉल ग्रिड एरे) सोल्डर जोड़ों में रिक्तियां।

- गैर-विनाशकारी: एक्स-रे निरीक्षण PCBA को नुकसान नहीं पहुंचाता है, इसलिए इसका उपयोग उच्च-मूल्य या महत्वपूर्ण घटकों का निरीक्षण करने के लिए किया जा सकता है।

- एक्स-रे निरीक्षण की सीमाएँ:

- महंगा और समय लेने वाला हो सकता है: एक्स-रे निरीक्षण उपकरण महंगे हैं, और निरीक्षण प्रक्रिया समय लेने वाली हो सकती है, खासकर जटिल PCBAs के लिए।

- विशेष उपकरण और प्रशिक्षित ऑपरेटरों की आवश्यकता होती है: एक्स-रे निरीक्षण के लिए एक्स-रे छवियों की व्याख्या करने के लिए विशेष उपकरण और प्रशिक्षित ऑपरेटरों की आवश्यकता होती है।

- सभी प्रकार के पीसीबीए के लिए उपयुक्त नहीं हो सकता है: एक्स-रे निरीक्षण बहुत मोटे या घने सामग्रियों वाले PCBAs के लिए प्रभावी नहीं हो सकता है जो एक्स-रे को अवशोषित करते हैं, जिससे स्पष्ट चित्र प्राप्त करना मुश्किल हो जाता है।

- नवीन व्याख्याएं: एक्स-रे निरीक्षण डेटा का उपयोग न केवल दोषों की पहचान करने के लिए किया जा सकता है, बल्कि विनिर्माण समस्याओं के मूल कारणों का विश्लेषण करने के लिए भी किया जा सकता है। उदाहरण के लिए, सोल्डर जोड़ों में voids के आकार, आकृति और वितरण का विश्लेषण करके, इंजीनियर रिफ्लो सोल्डरिंग प्रक्रिया में अंतर्दृष्टि प्राप्त कर सकते हैं और सुधार के लिए क्षेत्रों की पहचान कर सकते हैं।

विश्वसनीयता परीक्षण

विश्वसनीयता परीक्षण का उपयोग विभिन्न परिचालन स्थितियों के तहत PCBA की दीर्घकालिक विश्वसनीयता का आकलन करने के लिए किया जाता है। इसमें PCBA को तनाव परीक्षणों की एक श्रृंखला के अधीन करना शामिल है जो उन स्थितियों का अनुकरण करते हैं जो इसे अपने अपेक्षित जीवनकाल के दौरान अनुभव होंगे।

- विश्वसनीयता परीक्षणों के प्रकार:

- तापमान सायक्लिंग: थर्मल तनाव का अनुकरण करने के लिए PCBA को उच्च और निम्न तापमान के बार-बार चक्रों के अधीन किया जाता है। यह थर्मल विस्तार और संकुचन के कारण होने वाली संभावित विफलताओं की पहचान करने में मदद करता है।

- आर्द्रता परीक्षण: नमी के प्रभावों का अनुकरण करने के लिए PCBA को उच्च स्तर की आर्द्रता के संपर्क में लाया जाता है। यह संक्षारण या नमी के प्रवेश के कारण होने वाली संभावित विफलताओं की पहचान करने में मदद करता है।

- कंपन परीक्षण: परिवहन या संचालन के दौरान PCBA को यांत्रिक तनावों का अनुकरण करने के लिए कंपन के अधीन किया जाता है। यह यांत्रिक थकान या ढीले कनेक्शन के कारण होने वाली संभावित विफलताओं की पहचान करने में मदद करता है।

- शॉक टेस्टिंग: अचानक प्रभावों का अनुकरण करने के लिए PCBA को यांत्रिक झटकों के अधीन किया जाता है। यह घटक टूटने या सोल्डर जोड़ विफलता के कारण होने वाली संभावित विफलताओं की पहचान करने में मदद करता है।

विश्वसनीयता परीक्षण संभावित विफलता तंत्रों की पहचान करने और विभिन्न परिचालन स्थितियों के तहत PCBA के जीवनकाल का अनुमान लगाने में मदद कर सकता है।

PCBA विफलता विश्लेषण तकनीक

विफलता विश्लेषण विफलता के मूल कारण को निर्धारित करने के लिए PCBA विफलताओं की जांच करने की प्रक्रिया है। यह इलेक्ट्रॉनिक्स के लिए जासूसी कार्य की तरह है, जहां इंजीनियर यह पता लगाने के लिए विभिन्न उपकरणों और तकनीकों का उपयोग करते हैं कि PCBA क्यों विफल हुआ और भविष्य में इसी तरह की विफलताओं को कैसे रोका जाए।

विफलता विश्लेषण डिजाइन, विनिर्माण और परीक्षण प्रक्रियाओं को बेहतर बनाने में मदद कर सकता है, जिससे अधिक विश्वसनीय और मजबूत PCBAs बन सकते हैं।

दृश्य निरीक्षण

दृश्य निरीक्षण अक्सर विफलता विश्लेषण में पहला कदम होता है। इसमें नग्न आंखों से या आवर्धन सहायता, जैसे कि माइक्रोस्कोप का उपयोग करके विफल PCBA की सावधानीपूर्वक जांच करना शामिल है, ताकि क्षति या दोषों के किसी भी स्पष्ट संकेत की तलाश की जा सके।

दृश्य निरीक्षण अक्सर स्पष्ट दोषों को प्रकट कर सकता है, जैसे कि:

- जले हुए या रंगहीन घटक

- टूटे या टूटे हुए घटक

- दरारें या उठे हुए सोल्डर जोड़

- PCB को भौतिक क्षति, जैसे कि दरारें या डेलैमिनेशन

क्रॉस-सेक्शनिंग

क्रॉस-सेक्शनिंग एक विनाशकारी तकनीक है जिसमें PCBA के माध्यम से एक खंड काटना और आंतरिक संरचना को प्रकट करने के लिए इसे पॉलिश करना शामिल है। यह सोल्डर जोड़ों, vias (PCB की विभिन्न परतों को जोड़ने वाले छेद) और अन्य आंतरिक विशेषताओं की विस्तृत जांच की अनुमति देता है।

- सूक्ष्म संरचनात्मक विश्लेषण: क्रॉस-सेक्शनिंग सोल्डर जोड़ों की सूक्ष्म संरचना की विस्तृत जांच की अनुमति देता है। यह सोल्डरिंग प्रक्रिया की गुणवत्ता के बारे में जानकारी प्रकट कर सकता है, जैसे कि voids (हवा की जेब), इंटरमेटेलिक यौगिक (भंगुर यौगिक जो सोल्डर और घटक लीड या PCB पैड के बीच बन सकते हैं) की उपस्थिति, या अन्य दोष जो सोल्डर जोड़ की दीर्घकालिक विश्वसनीयता को प्रभावित कर सकते हैं।

स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोपी (SEM)

स्कैनिंग इलेक्ट्रॉन माइक्रोस्कोपी (SEM) एक शक्तिशाली तकनीक है जो PCBA की सतह की अत्यधिक आवर्धित छवियां बनाने के लिए इलेक्ट्रॉनों की केंद्रित बीम का उपयोग करती है। SEM ऑप्टिकल माइक्रोस्कोपी की तुलना में बहुत अधिक रिज़ॉल्यूशन वाली छवियां प्रदान कर सकता है, जो उन बारीक विवरणों को प्रकट करता है जो नग्न आंखों या प्रकाश माइक्रोस्कोप से दिखाई नहीं देते हैं।

SEM का उपयोग निम्न की जांच के लिए किया जा सकता है:

- सोल्डर जोड़ों की आकृति विज्ञान (आकार और संरचना)

- दरारों, संदूषण या अन्य दोषों की तलाश के लिए घटकों की सतह

- यांत्रिक विफलता का कारण निर्धारित करने के लिए फ्रैक्चर सतहें

ऊर्जा फैलाव एक्स-रे स्पेक्ट्रोस्कोपी (EDS)

ऊर्जा फैलाव एक्स-रे स्पेक्ट्रोस्कोपी (EDS) एक विश्लेषणात्मक तकनीक है जिसका उपयोग अक्सर SEM के साथ किया जाता है। यह PCBA पर एक विशिष्ट क्षेत्र की मौलिक संरचना निर्धारित कर सकता है। जब SEM से इलेक्ट्रॉन बीम नमूने पर टकराती है, तो यह नमूने में परमाणुओं को विशिष्ट एक्स-रे उत्सर्जित करने का कारण बनती है। इन एक्स-रे की ऊर्जा और तीव्रता का विश्लेषण करके, EDS मौजूद तत्वों और उनकी सापेक्ष सांद्रता की पहचान कर सकता है।

EDS का उपयोग निम्न के लिए किया जा सकता है:

- सोल्डर जोड़ों की संरचना की पहचान करें और इंटरमेटेलिक यौगिकों या दूषित पदार्थों की उपस्थिति की जांच करें।

- उनकी सोल्डरबिलिटी का आकलन करने के लिए घटक लीड या पैड की संरचना का विश्लेषण करें।

- PCBA की सतह पर अज्ञात सामग्रियों या दूषित पदार्थों की पहचान करें।

EMS PCBA का भविष्य

EMS PCBA का क्षेत्र लगातार विकसित हो रहा है, जो प्रौद्योगिकी में प्रगति, छोटे और अधिक शक्तिशाली इलेक्ट्रॉनिक उपकरणों की बढ़ती मांग और इलेक्ट्रॉनिक प्रणालियों की बढ़ती जटिलता से प्रेरित है। यहां कुछ प्रमुख रुझान दिए गए हैं जो EMS PCBA के भविष्य को आकार दे रहे हैं:

- लघुकरण: छोटे और अधिक कॉम्पैक्ट इलेक्ट्रॉनिक उपकरणों की प्रवृत्ति उन्नत PCBA प्रौद्योगिकियों, जैसे HDI, SiP और एम्बेडेड घटकों की मांग को बढ़ाना जारी रखेगी। ये प्रौद्योगिकियां छोटे, हल्के और अधिक शक्तिशाली PCBA के निर्माण को सक्षम करती हैं, जो पोर्टेबल, पहनने योग्य और प्रत्यारोपण योग्य उपकरणों के लिए आवश्यक हैं।

- बढ़ी हुई कार्यक्षमता: जैसे-जैसे इलेक्ट्रॉनिक उपकरण अधिक परिष्कृत होते जाते हैं, PCBAs को कार्यों की एक विस्तृत श्रृंखला और उच्च स्तर के एकीकरण का समर्थन करने की आवश्यकता होगी। इसके लिए अधिक जटिल घटकों, जैसे मल्टी-कोर प्रोसेसर, उच्च-क्षमता वाली मेमोरी चिप्स और उन्नत सेंसर के साथ-साथ नई पैकेजिंग और इंटरकनेक्ट प्रौद्योगिकियों के विकास की आवश्यकता होगी।

- उच्च आवृत्तियाँ और डेटा दरें: तेजी से डेटा ट्रांसफर और वायरलेस संचार की बढ़ती मांग के लिए PCBAs की आवश्यकता होगी जो उच्च आवृत्तियों पर काम कर सकते हैं और उच्च डेटा दरों का समर्थन कर सकते हैं। इसके लिए कम ढांकता हुआ नुकसान और उन्नत सिग्नल अखंडता डिजाइन तकनीकों के साथ विशेष सामग्रियों के उपयोग की आवश्यकता होगी।

- इंटरनेट ऑफ थिंग्स (IoT): इंटरनेट ऑफ थिंग्स (IoT) के विकास से जुड़े उपकरणों की भारी मांग पैदा होगी, जिनमें से कई को विशेष PCBAs की आवश्यकता होगी। इन PCBAs को छोटा, कम-शक्ति वाला और वायरलेस संचार में सक्षम होने की आवश्यकता होगी, जिससे EMS प्रदाताओं के लिए नई चुनौतियां पैदा होंगी।

- कृत्रिम बुद्धिमत्ता (AI): AI PCBA निर्माण में एक भूमिका निभाना शुरू कर रहा है, विशेष रूप से प्रक्रिया अनुकूलन, गुणवत्ता नियंत्रण और भविष्य कहनेवाला रखरखाव के क्षेत्रों में। AI-संचालित सिस्टम विनिर्माण प्रक्रिया से बड़ी मात्रा में डेटा का विश्लेषण करके पैटर्न की पहचान कर सकते हैं, संभावित समस्याओं की भविष्यवाणी कर सकते हैं और उत्पादन मापदंडों को अनुकूलित कर सकते हैं।

- स्वचालन और रोबोटिक्स: स्वचालन और रोबोटिक्स PCBA निर्माण में तेजी से महत्वपूर्ण भूमिका निभा रहे हैं, दक्षता में सुधार, लागत को कम करने और गुणवत्ता बढ़ाने में। रोबोट का उपयोग घटक प्लेसमेंट, सोल्डरिंग और निरीक्षण जैसे कार्यों के लिए किया जा रहा है, जबकि स्वचालित प्रणालियों का उपयोग सामग्रियों के प्रवाह को प्रबंधित करने और उत्पादन डेटा को ट्रैक करने के लिए किया जा रहा है।

- स्थिरता: स्थिरता इलेक्ट्रॉनिक्स उद्योग में तेजी से महत्वपूर्ण विचार बनता जा रहा है, और EMS प्रदाताओं पर उनके पर्यावरणीय प्रभाव को कम करने का दबाव है। इसमें अधिक पर्यावरण के अनुकूल सामग्रियों का उपयोग करना, ऊर्जा की खपत को कम करना और कचरे को कम करना शामिल है।

- क्षेत्रीयकरण: EMS PCBA विनिर्माण के क्षेत्रीयकरण की ओर एक बढ़ती प्रवृत्ति है, जिसमें कंपनियां अपने ग्राहकों के करीब या कम श्रम लागत या अनुकूल सरकारी प्रोत्साहन वाले क्षेत्रों में विनिर्माण सुविधाएं स्थापित करने की कोशिश कर रही हैं। यह आपूर्ति श्रृंखला जोखिमों को कम करने, ग्राहकों की जरूरतों के प्रति प्रतिक्रिया में सुधार करने और परिवहन लागत को कम करने में मदद कर सकता है।

ये रुझान EMS प्रदाताओं के लिए चुनौतियां और अवसर दोनों प्रस्तुत करते हैं। प्रतिस्पर्धी बने रहने के लिए, EMS कंपनियों को नई तकनीकों में निवेश करने, नई क्षमताओं का विकास करने और अपने ग्राहकों की बदलती जरूरतों के अनुकूल होने की आवश्यकता होगी। उन्हें लागत-प्रभावशीलता और स्थिरता की आवश्यकता के साथ लघुकरण और कार्यक्षमता की बढ़ती मांग को संतुलित करने के तरीके भी खोजने होंगे।

EMS PCBA का भविष्य शायद इस प्रकार होगा:

- बढ़ा हुआ सहयोग: तेजी से जटिल PCBAs को विकसित और निर्मित करने के लिए OEMs, EMS प्रदाताओं और घटक आपूर्तिकर्ताओं के बीच घनिष्ठ सहयोग आवश्यक होगा।

- अधिक विशेषज्ञता: EMS प्रदाता खुद को अलग करने और अपने ग्राहकों की अनूठी जरूरतों को पूरा करने के लिए विशिष्ट तकनीकों या अनुप्रयोगों में तेजी से विशेषज्ञता प्राप्त कर सकते हैं।

- उद्योग 4.0 सिद्धांतों को अपनाना: उद्योग 4.0 के सिद्धांत, जैसे कनेक्टिविटी, डेटा एनालिटिक्स और ऑटोमेशन, PCBA निर्माण में तेजी से महत्वपूर्ण भूमिका निभाएंगे, जिससे अधिक दक्षता, लचीलापन और जवाबदेही सक्षम होगी।

- प्रतिभा विकास पर ध्यान दें: जैसे-जैसे PCBA तकनीक अधिक जटिल होती जाती है, EMS प्रदाताओं को यह सुनिश्चित करने के लिए प्रशिक्षण और विकास में निवेश करने की आवश्यकता होगी कि उनके पास उन्नत PCBAs को डिजाइन, निर्माण और परीक्षण करने के लिए आवश्यक कुशल कार्यबल है।

निष्कर्ष में, EMS PCBA का क्षेत्र तेजी से परिवर्तन के दौर से गुजर रहा है। ऊपर उल्लिखित रुझान PCBAs को डिजाइन, निर्मित और परीक्षण करने के तरीके में महत्वपूर्ण बदलाव ला रहे हैं। EMS प्रदाता जो इन परिवर्तनों के अनुकूल हो सकते हैं और नई तकनीकों को अपना सकते हैं, वे आने वाले वर्षों में सफल होने के लिए अच्छी स्थिति में होंगे। EMS PCBA का भविष्य एक रोमांचक भविष्य होने का वादा करता है, जो नवाचार और नई संभावनाओं से भरा है।