भारी कॉपर असेंबलियों में कोल्ड जॉइंट्स कोई सोल्डरिंग कौशल समस्या नहीं हैं। यह थर्मल ऊर्जा की समस्या है। जब आपका पीसीबी डिज़ाइन कॉपर वज़न को तीन औंस प्रति वर्ग फुट या उससे अधिक तक ले जाता है, जब पावर प्लेन पूरे परतों में फैल जाते हैं, और जब बासबैर सीधे स्टैकअप में इंटिग्रेट होते हैं, तो भौतिकी बदल जाती है। मानक पुनः प्रवाह प्रोफाइल और वेव सोल्डरिंग प्रक्रियाएँ सामान्य थर्मल मास वाले बोर्डों के लिए डिज़ाइन की गई थीं। वे मानते हैं कि किसी घटक लीड को गर्म करने से यह जल्दी से प्रसारित होगा, जिससे संयुक्त अपने तरल अवस्था के तापमान तक पहुंच जाएगा एक अनुमानित विंडो के भीतर।

भारी कॉपर उस धारणा को तोड़ता है। खुद कॉपर एक हीट सिंक बन जाता है इतना विशाल कि यह संयुक्त को थर्मल ऊर्जा से वंचित कर देता है। आप धुंधले, ग्रेनाई सतहें और अपूर्ण इंटरमेटालिक बंधन के साथ रह जाते हैं जो FIELD में असफल हो जाते हैं या महंगे रिवर्क लूप शुरू कर देते हैं इससे पहले कि बोर्ड कभी shipped हो।

Bester पीसीबीए में, हम भारी कॉपर और हाई-करंट बिल्ड को पहले थर्मल प्रबंधन चुनौती मानते हैं और सोल्डरिंग प्रक्रिया को बाद में। समाधान केवल उच्च सोल्डर टोन या लंबे प्रवास समय नहीं है। यह प्रणाली-स्तरीय रणनीति है: थर्मल मास का भौतिक विज्ञान समझें, आक्रामक और सटीक नियंत्रित प्रीहीटिंग लागू करें, और प्रक्रिया प्रोफाइल को आपके असेंबली की थर्मल इनर्शिया के अनुरूप बनाएं। इसी तरह आप भारी कॉपर बिल्ड्स से जुड़ी दोषों से बच सकते हैं और ऐसे बोर्ड प्रदान कर सकते हैं जो क्लास 2 या क्लास 3 विश्वसनीयता मानकों को बिना अनंत रिवर्क के पूरा करते हैं।

क्यों भारी कॉपर मानक सोल्डरिंग प्रक्रियाओं को हराता है

समस्या थर्मल इनर्शिया है। कॉपर का उच्च विशिष्ट गर्मी और थर्मल कंडक्टिविटी इसका मतलब है कि जब आप एक औंस से चार- या छह-औंस कॉपर पर जाते हैं, तो आप सिर्फ ज्यामिति को ही स्केल नहीं कर रहे हैं—आप थर्मल मास को गुणा कर रहे हैं। यह मास गर्मी के लिए स्पॉन्ज की तरह कार्य करता है, मामूली तापमान वृद्धि के लिए भी बहुत ऊर्जा को अवशोषित करता है। जब सोल्डर वेव या रीलोफ ओवन गर्मी लागू करता है, तो विशाल कॉपर प्लेन संयुक्त से दूर इसे जल्दी प्रदर्शित कर देता है, जिससे स्रोत इसे फिर से भरने में सक्षम नहीं होता। संयुक्त कभी भी सोल्डर के लिक्विडस तापमान तक नहीं पहुंचता, या इतना संक्षेप में पहुंचता है कि एक विश्वसनीय धातु संबंध नहीं बन पाता।

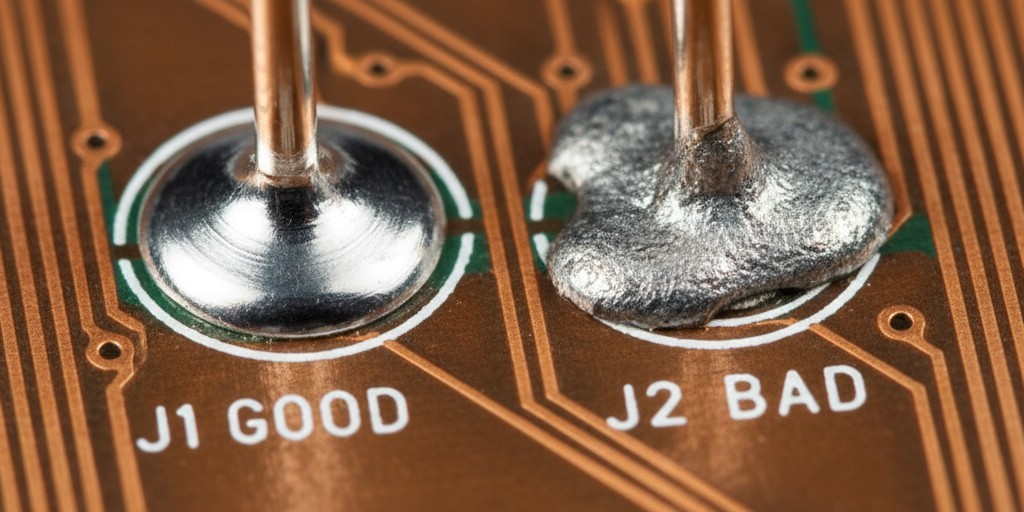

एक कोल्ड जॉइन इंटरमेटालिक कंपाउंड गठन में विफलता है। जब पिघला हुआ सोल्डर एक कॉपर सतह से सही तापमान पर मिलता है, तो इंटरमेटालिक कंपाउंडों की एक पतली परत—मुख्य रूप से Cu₆Sn₅ और Cu₃Sn—इंटरफेस पर बनती है। इस परत है बंधन। इसका गठन पर्याप्त तापमान और पर्याप्त समय की आवश्यकता होती है। यदि कॉपर की सतह कभी भी पर्याप्त गर्म नहीं होती क्योंकि इसकी स्वयं की मास उपलब्ध ऊर्जा को निकाल देता है, तो इंटरमेटालिक परत अधूरी या अनुपस्थित होती है। परिणाम एक जॉइन है जो सतही रूप से भीगा है लेकिन संरचनात्मक अखंडता की कमी है। थर्मल साइकलिंग या यांत्रिक तनाव के तहत, ये जॉइंट cracks हो जाते हैं। विद्युत लोड के तहत, यह उच्च प्रतिरोध दिखाते हैं और गर्मी उत्पन्न करते हैं, जिससे विफलता तेज होती है।

दृश्य उन खराब थर्मल ट्रांसफर की स्पष्ट पहचान कराता है: एक धुंधली या फिर स्लेटी सोल्डर सतह, खराब फिलेट निर्माण, और सही तरीके से भीगे गए संयुक्त की चिकनी, अवतल meniscus की अनुपस्थिति। ये सोल्डर की वे विशेषताएँ हैं जो यह संकेत देती हैं कि यह अपने काम से पहले ही ठोस हो गया। जबकि IPC-6012 इन दोषों को क्लास 2 और क्लास 3 बोर्डों के लिए परिभाषित करता है, मानक यह नहीं बताता कि इन्हें कैसे टाला जाए। इसके लिए प्रक्रिया को इस तरह से इंजीनियर करना आवश्यक है कि थर्मल घाटे को दूर किया जा सके।

यह चुनौती गैर-रेखीय रूप से बढ़ती है। दो औंस का बोर्ड मामूली बदलावों के साथ एक मानक रीफ्लो प्रोफाइल को सहन कर सकता है। चार औंस का बोर्ड बिना मूलभूत डिज़ाइन में बदलाव के दोष उत्पन्न करेगा। छह औंस का बोर्ड, या जिनमें इंटरग्रेटेड बसबार हैं, उससे भी अधिक आक्रामक प्रक्रिया परिवर्तनों का मुकाबला कर सकते हैं। पहला कदम यह समझना है कि थर्मल मास कोई विस्तार नहीं है। यह मुख्य प्रतिबंध है।

कॉपर वज़न विनिर्देश और उनके थर्मल प्रभाव

तांबे का वजन औंस प्रति वर्ग फुट में निर्दिष्ट किया जाता है, जो थिकनेस का माप है। एक औंस तांबा लगभग 1.4 मिल्लो (35 माइक्रोन) मोटा होता है। छह औंस 8.4 मिल्लो है। दिखने में छोटा लगता है, लेकिन इसका थर्मल मास पर प्रभाव बहुत बड़ा है। क्योंकि मास आयतन के साथ मापता है, एक छह औंस का तांबा का प्लेन एक औंस के समान क्षेत्र का छह गुना मास रखता है। इसमें छह गुना थर्मल इनर्शिया है और इसे समान तापमान तक पहुँचने के लिए छह गुना ऊर्जा की आवश्यकता होती है।

एक से दो औंस के संयोजनों के लिए, मानक रीफ्लो या वेव सोल्डरिंग प्रक्रिया सामान्यतः पर्याप्त हीट प्रदान करती हैं। थर्मल मास प्रबंधनीय है, और बोर्ड एक सामान्य चक्र के भीतर संतुलन प्राप्त कर लेता है। सोखने का समय या पीक तापमान में मामूली संशोधन आवश्यक हो सकता है, लेकिन प्रक्रिया पारंपरिक रहती है।

तीन से चार औंस पर, थर्मल परिदृश्य बदल जाता है। तांबा उस संयोजन के थर्मल बजट पर हावी होने लगता है, और मानक संचार गर्मी अब तक नहीं रख पाता। प्रीहीट अनिवार्य हो जाता है। इसके बिना, बोर्ड रीफ्लो क्षेत्र में प्रवेश करता है जहां तापीय ग्रेडिएंट अधिक हैं; तांबा बहुत ठंडा होता है। सोल्डर पेस्ट पिघलता है, लेकिन संयुक्त पूर्ण रूप से नहीं बनता क्योंकि आधार तांबा कभी भी तरल स्थिति तक नहीं पहुंच पाया। इस वजन पर, प्रक्रिया संशोधन केवल बदलाव नहीं हैं - ये आवश्यकताएँ हैं।

छह औंस या उससे अधिक, या बड़े बसबार वाले संकलनों में, थर्मल मास अत्यधिक हो जाता है। पारंपरिक रीफ्लो और वेव प्रक्रियाएं, यहां तक कि विस्तारित प्रीहीट के साथ, पर्याप्त ऊर्जा प्रदान नहीं कर सकतीं। तांबा एक अनंत हीट सिंक के रूप में कार्य करता है। ये संयोजन अक्सर चयनित सोल्डरिंग की मांग करते हैं जिसमें विस्तारित dwell टाइम्स, हाई-थर्मल-कैपेसिटी आयरनों के साथ हस्त सोल्डरिंग, या इंडक्शन हीटिंग जैसी वैकल्पिक तकनीकों का उपयोग किया जा सकता है। जहां आपका डिज़ाइन इस स्पेक्ट्रम पर आता है, उसकी पूरी विनिर्माण रणनीति तय होती है, जिसकी शुरुआत सबसे महत्वपूर्ण कदम: प्रीहीटिंग से होती है।

उच्च-भार जॉइंट्स के लिए प्रीहीट रणनीतियां

प्रीहीटिंग सिर्फ बोर्ड को गर्म करने के बारे में नहीं है; यह थर्मल मास को प्रबंधित करने का सबसे शक्तिशाली उपकरण है। इसका उद्देश्य तांबे और अंतिम सोल्डर तापमान के बीच थर्मल गैप को कम करना है, जिससे अंतिम सोल्डर चरण में आवश्यक ऊर्जा को न्यूनतम किया जा सके। एक मानक असेंबली को 120–140°C पर प्रीहीट किया जा सकता है। भारी तांबे के लिए, लक्ष्य बहुत अधिक होना चाहिए — अक्सर 160–180°C या उससे ज्यादा — ताकि तांबे की inertia एक थर्मल घाटे का कारण न बने, जिसे रीफ्लो क्षेत्र दूर नहीं कर सकता। इसमे उच्च तापमान और लंबा सोखने का समय आवश्यक है ताकि मास संतुलित हो सके।

नीचे की ओर इन्फ्रारेड (IR) और फोर्स्ड कॉन्क्वेक्शन सबसे प्रभावी तरीके हैं। इन्फ्रारेड हीटिंग ऊर्जाएँ सीधे तांबे की सतहों को radiant energy प्रदान करती हैं, जो अत्यंत अवशोषक होती हैं। इससे ऊर्जा बोर्ड में प्रवेश कर लेती है और आंतरिक परतों को अधिक प्रभावी ढंग से गर्म करती है, सिर्फ संचार से बेहतर। फोर्स्ड कॉन्क्वेक्शन IR का पूरक है, जिससे वायु का तापमान समान रहता है, और ठंडे स्थानों का जोखिम कम होता है। भारी तांबे पर काम करने के लिए, वेव सोल्डर सिस्टम को विस्तारित प्रीहीट क्षेत्रों और कई IR इमिटर के साथ समायोजित करना पड़ता है, और रीफ्लो ओवन्स को अपने प्रीहीट क्षेत्रों को बढ़ाना या उनके IR तत्वों को उन्नत करना पड़ता है।

सोखने का समय — वह अवधि जिसमें बोर्ड पीक प्रीहीट तापमान पर रहता है — एक विलासिता नहीं है। यह आवश्यक है। बिना पर्याप्त सोखने के, बोर्ड की सतह और घटक लक्ष्य तापमान तक पहुंच सकते हैं, लेकिन बेस तांबे का मास पीछे रह जाएगा। उचित सोखने से हीट तांबे के भीतर संचारित हो सकता है, इन ग्रेडिएंट्स को समाप्त करता है। एक चार औंस का बोर्ड 160°C पर 60 से 90 सेकंड का सोखना आवश्यक हो सकता है। छह औंस या बसबार लदी संकलनों के लिए, सोखने का समय दो मिनट या उससे अधिक तक बढ़ सकता है।

आक्रामक प्रीहीट का ट्रेड-ऑफ हैथ के संवेदनशील घटकों जैसे इलेक्ट्रोलायटिक कैपेसिटर या प्लास्टिक-घरे्ड कनेक्टरों पर खतरा। 180°C पर लंबी अवधि का एक्सपोजर इन भागों को नुकसान पहुंचा सकता है। समाधान है zoned preheating, जिसमें भारी तांबे वाले क्षेत्रों पर गर्मी केंद्रित की जाती है और संवेदनशील घटकों को संरक्षण दिया जाता है। यह चयनित सोल्डरिंग का स्वाभाविक हिस्सा है, लेकिन रीफ्लो में, इसके लिए कस्टम फिक्स्चर या संकीर्ण प्रक्रिया खिड़की को स्वीकार करना पड़ सकता है।

कई सुविधाएं मानक रीफ्लो ओवन्स में भारी तांबे के बोर्ड संसाधित करने का प्रयास करती हैं। यह मध्यम भारी तांबे (लगभग तीन औंस) के लिए संभव है, लेकिन इसमें सूक्षम प्रोफ़ाइल विकास की आवश्यकता होती है और अक्सर मार्जिनल उपज होती है। मुख्य सीमा है प्रीहीट पावर। मानक ओवन में भारी तांबे को जल्दी तापमान पर लाना IR घनत्व की कमी के कारण कठिन है। कन्वेयर को धीमा करना मदद करता है, लेकिन प्रसंस्करण में कटौती करता है। यदि आपका ओवन 160°C या उससे अधिक तापमान तांबे के मास तक पहुंचाने में सक्षम नहीं है, तो प्रक्रिया असफल होगी। उस बिंदु पर, चयनित या हाथ सोल्डरिंग ही एकमात्र विश्वसनीय विकल्प बनती है।

मिक्स्ड थर्मल मास असेंबलियों के लिए सिलेक्टिव सोल्डरिंग

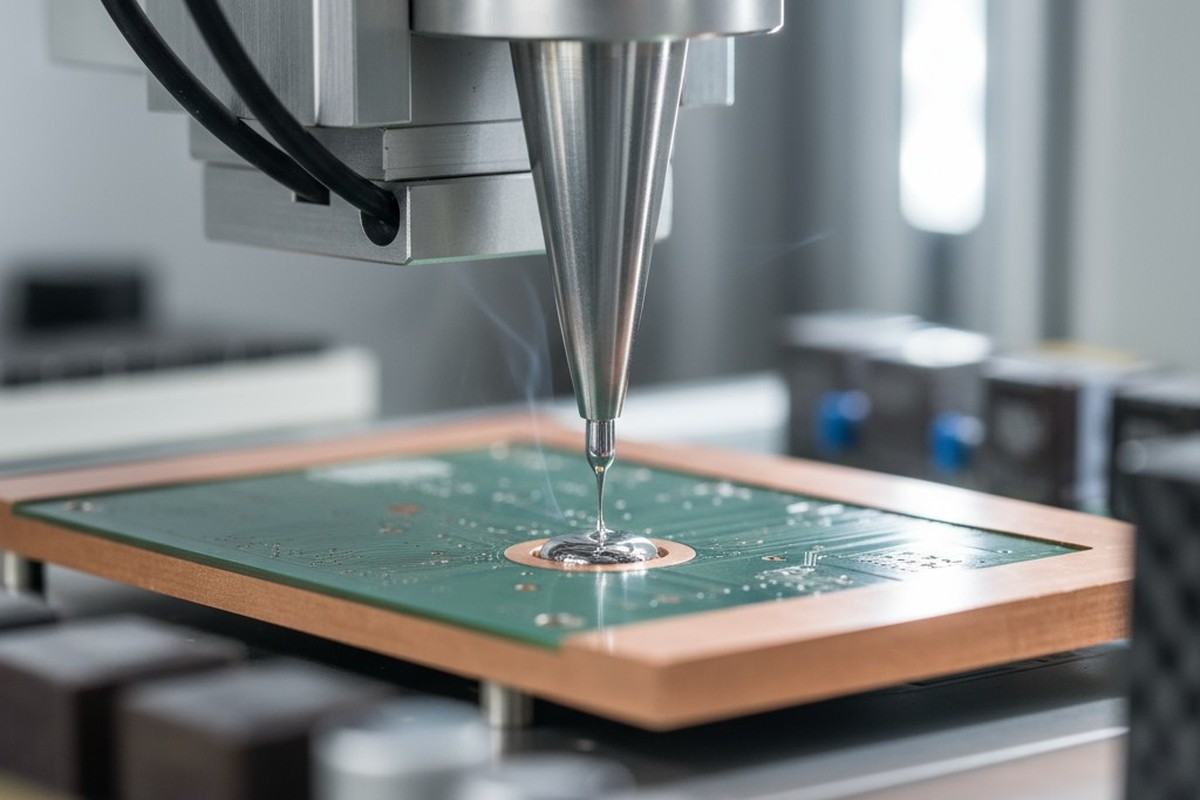

चयनित सोल्डरिंग सूक्ष्म नोज़ल का उपयोग करके विशिष्ट जॉइंट्स पर पिघले सोल्डर को लागू करता है, बजाय इसके कि सम्पूर्ण बोर्ड को तरंग में डूबोाया जाए। यह सटीकता इसे मिश्रित तांबे के वजन वाले संयोजनों के लिए अमूल्य बनाती है — जहां भारी पावर प्लेन मानक सिग्नल परतों के साथ सह-अस्तित्व में हैं— या जब उच्च-भार क्षेत्र में थ्रू-होल घटकों को बिना बाकी बोर्ड को पकाए सोल्डर करना होता है। इसका लाभ है सटीकता; नुकसान है थ्रूपुट।

चयनित सोल्डरिंग वह विकल्प है जब बोर्ड में थर्मल मास में पर्याप्त भिन्नता हो, जब संवेदनशील घटक समग्र प्रीहीट को सहन नहीं कर सकते, या जब बोर्ड ज्यामिति वेव सोल्डरिंग को असंभव बना देती है। एक पावर सप्लाई जिसमें छह औंस का पावर सेक्शन और दो औंस का कंट्रोल सेक्शन हो, वह वेव सोल्डरिंग के लिए एक दुविधा प्रस्तुत करता है: भारी तांबे के लिए पर्याप्त आक्रामक प्रोफ़ाइल हल्के तांबे को अधिक गरम कर सकती है, जबकि सतर्क प्रोफ़ाइल ठंडे जॉइंट्स पैदा करेगी। चयनित सोल्डरिंग इसे प्रत्येक क्षेत्र को स्वतंत्र रूप से देखकर हल करता है। छह औंस का क्षेत्र स्थानीय, विस्तारित प्रीहीट प्राप्त करता है और लंबा सोल्डर संपर्क समय होता है, जबकि दो औंस का क्षेत्र मानक उपचार प्राप्त करता है।

मूल बात यह है कि उच्च-मास क्षेत्र में थर्मल समतुल्यता प्राप्त करें बिना निम्न मास क्षेत्र को अधिक गरम किए। यह IR या गर्म हवा के नोज़ल का उपयोग करके क्षेत्र-विशिष्ट प्रीहीट के साथ किया जाता है, जो लक्षित क्षेत्र के ऊपर रखे जाते हैं। भारी तांबे क्षेत्र के लिए प्रीहीट को 180°C तक बढ़ाया जा सकता है, जबकि शेष बोर्ड कम तापमान पर रहता है। फिर सोल्डर नोज़ल लंबा dwell टाइम लेकर सोल्डर लगाता है ताकि तांबे के अवशिष्ट हीट-सेकिंग के बावजूद पूर्ण वेटिंग सुनिश्चित हो सके।

नोज़ल का चयन और डेविल टाइम महत्वपूर्ण हैं। नोज़ल को संयुक्त ज्यामिति से मेल खाना चाहिए। भारी तांबे के लिए, एक बड़ा नोज़ल या मिनी-वेव मेल्टन सोल्डर की मात्रा को अधिक प्रदान करता है, जो गर्मी के इनपुट को बनाए रखने के लिए थर्मल रिज़र्वायर का काम करता है। डेविल टाइम—संपर्क की अवधि—को भी विस्तारित करना चाहिए। जहां एक मानक जंक्शन को एक या दो सेकंड की आवश्यकता हो सकती है, वहीं भारी तांबे के जंक्शन को तीन से पांच सेकंड या उससे अधिक की आवश्यकता हो सकती है। फ़्लक्स का भी सावधानीपूर्वक प्रबंधन करना चाहिए, क्योंकि स्थानीयकृत, विस्तारित हीटिंग उसकी सक्रियता को खत्म कर सकती है और खराब वेटिंग की संभावना बढ़ा सकती है।

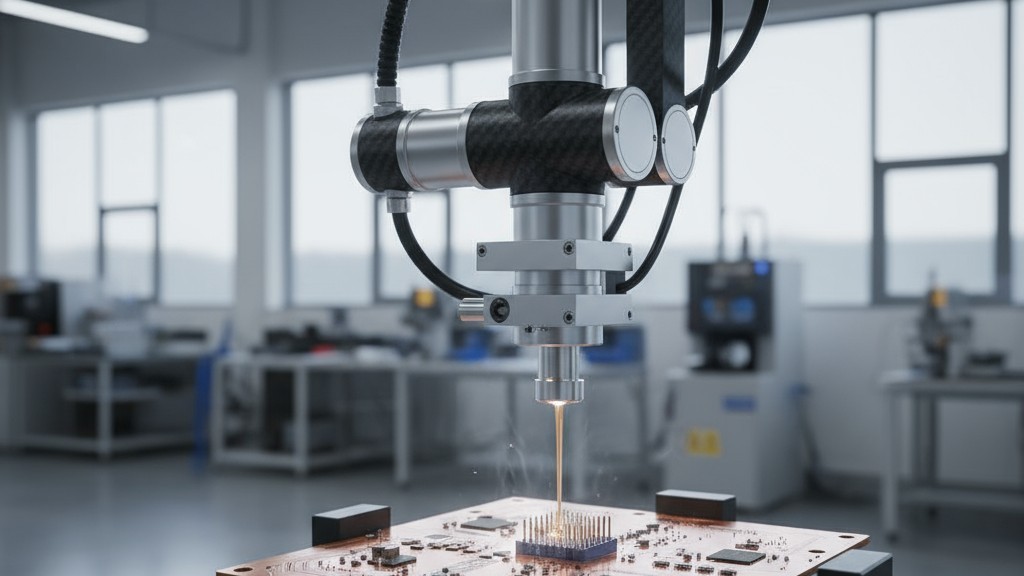

वेव सोल्डरिंग हाई-करंट बोर्ड

वेव सोल्डरिंग भारी तांबे के बोर्डों के लिए एक व्यवहार्य प्रक्रिया बनी रहती है, लेकिन तब ही जब उनके पास समान थर्मल मास हो। इसकी विशेषता है थ्रूपुट, जिससे यह मात्रा उत्पादन के लिए लाभकारी बनता है। चुनौती यह है कि पूरी प्रक्रिया को बोर्ड पर सबसे खराब स्थिति वाले थर्मल मास के अनुकूल बनाना चाहिए। यदि तांबा समान रूप से भारी है, तो यह कार्य करता है। यदि यह भिन्न है, तो आप हल्के क्षेत्रों को ओवरहीटिंग या भारी क्षेत्रों को अंडरहीटिंग का जोखिम उठाते हैं।

विस्तारित प्रीहीट क्षेत्र आवश्यक हैं। एक मानक वेव सोल्डर मशीन के पास 1.5 मीटर का प्रीहीट सेक्शन हो सकता है; भारी तांबे के लिए, 2 मीटर या अधिक के चार क्षेत्रों के साथ अक्सर आवश्यकता होती है। यह तांबे के मास के समान तापमान को संतुलित करने के लिए आवश्यक समय और ऊर्जा प्रदान करता है। प्रीहीट सेक्शन के बाहर निकलने का लक्ष्य तापमान 160–180°C होना चाहिए, जो सीधे तांबे की सतह पर संपर्क थर्मोकपल से मापा जाता है, न कि हवा के तापमान से।

कॉन्वेयर की गति मोलेटेन सोल्डर वेव के साथ संपर्क समय निर्धारित करती है। मानक गति 1 से 1.5 मीटर प्रति मिनट अक्सर भारी तांबे के लिए बहुत तेज होती है। तांबे का हीट-सिंकिंग प्रभाव जंक्शन के तापमान को तुरंत ही तरल अवस्था से नीचे ला सकता है। कॉन्वेयर को 0.6 से 0.8 मीटर प्रति मिनट तक धीमा करने से संपर्क समय बढ़ता है, जिससे जंक्शन स्थिर हो जाता है और इंटरमेटैलिक आकार बनाना पूर्ण हो जाता है। इस व्यापार-off में कम थ्रूपुट होता है। सर्वोत्तम गति खोजने के लिए थर्मोकपलों के साथ पुनरावृत्त परीक्षण आवश्यक है ताकि जंक्शन लक्ष्य तापमान तक पहुंचे और उसे बनाए रखें।

थर्मल प्रोफाइल डिज़ाइन सिद्धांत

थर्मल प्रोफ़ाइल बोर्ड का समय-तापमान यात्रा है। भारी तांबे के लिए, आप मानक प्रोफ़ाइल को सिर्फ स्केल नहीं कर सकते; आपको एक नई वास्तुकला बनानी होगी जो तांबे के बड़े थर्मल लेग को ध्यान में रखता हो।

उच्च-मैस प्रोफ़ाइल को विस्तारित सोख अवधि और संकेतित रूप से उच्च शिखर तापमान की आवश्यकता होती है। सोख क्षेत्र, जहां बोर्ड को सोल्डर की पिघलने वाली सीमा के ठीक नीचे रखा जाता है, तांबे को संतुलित करने की अनुमति देता है। चार-औज़ का बोर्ड हो तो, 60 सेकंड का सोख संभवतः 90 या 120 सेकंड हो सकता है। सोख तापमान उतना ही उच्च होना चाहिए जितना कि घटक सहन कर सकते हैं—अक्सर 160–170°C—ताकि तरल अवस्था की बची हुई खाई कम हो सके। शिखर तापमान को सोल्डर मिश्र धातु की विशिष्टता की सीमा तक ऊपर खींचा जा सकता है, जैसे कि बिना सीसा वाला SAC305 के लिए 250°C, ताकि सबसे भारी तांबे वाले क्षेत्रों को तरल अवस्था तक पहुंचाया जा सके।

सीमित समय के भीतर तरल अवस्था का परीक्षण करना अनिवार्य है। एक प्रोफ़ाइल जिसे खुले में हवा या घटक के तापमान से मापा गया है, व्यर्थ है। आपको खुद तांबे का मापन करना चाहिए। बोर्ड को प्रक्रिया से गुजारें और डेटा का विश्लेषण करें। तांबे को तरल अवस्था में पहुंचना चाहिए और कम से कम 45–60 सेकंड या 60–90 सेकंड तक वहां रहना चाहिए, यदि लीडसोल्डर है। यदि यह अपेक्षा से कम है, तो प्रोफ़ाइल में परिवर्तन करें—प्र्रीहीट बढ़ाएं, सोख अवधि बढ़ाएं, या शिखर तापमान बढ़ाएं—और फिर से परीक्षण करें।

तरल अवस्था से ऊपर का अपर्याप्त समय सबसे सामान्य विफलता है। तांबा एक पल के लिए तरल अवस्था को छूता है, लेकिन इसकी अपनी थर्मल इनर्शिया तापमान को वापस नीचे खींच लेती है इससे पहले कि धातुशास्त्रीय प्रतिक्रियाएं पूर्ण हो जाएं। यह कमजोर जंक्शन बनाता है जिनमें इंटरमेटालिक परतें अधूरी रहती हैं। प्रोफ़ाइल से संबंधित अन्य विफलताओं में ब्रिजिंग शामिल हैं, अक्सर फ़्लक्स की समाप्ति के कारण अत्यधिक प्रीहीट से, और अत्यधिक फ़्लक्स अवशेष जो प्रोफ़ाइल बहुत लंबी या गर्म होने से पैदा होते हैं।

बासबैर एकीकरण और अत्यधिक कॉपर विशेषताएँ

बसबार ठोस तांबे की पट्टियां हैं जो दसियों या सैकड़ों एम्पीयर करंट ले जाने के लिए उपयोग की जाती हैं। उनका थर्मल मास सबसे भारी तांबे के प्लेन से भी कई गुना अधिक होता है। किसी भी पारंपरिक रिफ्लो या वेव प्रक्रिया से बसबार पर सोल्डरिंग संभव नहीं है; इसके लिए स्थानीयकृत, सतत हीटिंग की आवश्यकता होती है जो बसबार की संचालन क्षमता को पार कर सके।

बसबार के लिए तकनीकों में उच्च-थर्मल-कैपेसिटी सोल्डरिंग आयरन, रेसिस्टेंस सोल्डरिंग, और मिनी-वेव सोल्डर पॉट शामिल हैं। मानक सोल्डरिंग आयरन असफल हो जाएगा क्योंकि बसबार हीट को आयरन की तुलना में तुरंत खींच लेता है। एक उच्च क्षमता वाला आयरन, विशाल टॉप के साथ और 150 वॉट से अधिक शक्ति के साथ, आवश्यक हीट इनपुट को बनाए रख सकता है। तकनीक में बसबार को 10–20 सेकंड के लिए प्रीहीट करना शामिल है, उसके बाद सोल्डर लगाना। मिनी-वेव या फाउंटेन सोल्डर पॉट्स भी प्रभावी हैं, जो भौगोलिक रूप से Molten सोल्डर का धार बनाते हैं, जो दोनोंBonding सामग्री और थर्मल रिज़र्वायर का काम करता है।

फिक्स्चर महत्वपूर्ण हैं ताकि थर्मल विस्तार के कारण गलत संरेखण से बचा जा सके। दोनों बसबार और पीसीबी को Clamp करने वाले कस्टम फिक्स्चर आवश्यक हैं। संकुचित क्षेत्र में पूरे असेंबली को प्रीहीट करने से समग्र थर्मल ग्रेडियंट कम होता है।

इन उच्च-विश्वसनीयता अनुप्रयोगों के लिए जंक्शन निरीक्षण कठोर होना चाहिए। दृश्य निरीक्षण में पूरी फ़िलेट का निर्माण, एक चिकनी अवतल मेनिस्कस, और एक चमकदार सतह की पुष्टि करनी चाहिए। वर्ग 3 अनुप्रयोगों के लिए, पहले लेखों पर क्रॉस-सेक्शनल विश्लेषण आवश्यक है ताकि एक मजबूत इंटरमेटालिक परत का निर्णायक प्रमाण मिल सके।

प्रक्रिया प्रमाणन के माध्यम से रिवर्क लूप से बचाव

इस सभी काम का लक्ष्य—प्रीहीट को अनुकूलित करना, प्रक्रियाओं का चयन करना, और प्रोफ़ाइल डिजाइन करना—है दोषों को रोकना। पुनर्काम खर्चीला, जोखिमपूर्ण, और टूटा हुआ प्रक्रिया का संकेत है। इसे टालने का एकमात्र उपाय है ग्राह्य प्रक्रिया मान्यकरण के माध्यम से, परीक्षण बोर्ड का उपयोग करके जो आपके उत्पादन डिज़ाइन के थर्मल मास की नकल करता है।

इन परीक्षण बोर्ड के उच्च-मैस क्षेत्रों में थर्मोकपल एम्बेड करें। उन्हें प्रस्तावित प्रक्रिया से गुजरने दें, डेटा कैप्चर करें, और वक्रों का विश्लेषण करें। यह सत्यापित करें कि हर महत्वपूर्ण जंक्शन अपनी तरल अवस्था के तापमान तक पहुंचता है और आवश्यक अवधि तक वहां रहता है। यदि कोई क्षेत्र अपेक्षा से कम है, तो एक चर—प्र्रीहीट तापमान, सोख अवधि, या कॉन्वेयर गति—में परिवर्तन करें और पुनः परीक्षण करें। डेटा-आधारित, पुनरावृत्त विधि एक सफल प्रक्रिया बनाती है। परीक्षण बोर्ड पर निवेश, उत्पादन यूनिट को स्कैप करने की लागत की तुलना में मामूली है।

सोल्डरिंग के बाद, दृश्य निरीक्षण को उचित थर्मल ट्रांसफ़र के संकेतों पर ध्यान केंद्रित करना चाहिए। अच्छे जॉइंट्स पूरी तरह से वेटिंग दिखाते हैं, जिसमें सोल्डर सावधानीपूर्वक एक उभरे हुए फिले में प्रवाह करता है। सतह चमकीली होगी, धुंधली, अनाज वाली या टूटी-फूटी नहीं। खराब जॉइंट्स, जहाँ सोल्डर बीड्स बनते हैं या फ्रोस्टेड दिखते हैं, यह अपर्याप्त गर्मी का संकेत है। ये क्षेत्रीय विफलताओं का पूर्वानुमान हैं। इन्हें सत्यापन में पकड़ना आपको प्रक्रिया को उसके स्रोत पर ठीक करने की अनुमति देता है।

सत्यापित थर्मल प्रबंधन इस गाइड के हर भाग को जोड़ने वाला धागा है। चाहे प्रीहीट रणनीति डिजाइन कर रहे हों या बसबार सोल्डर कर रहे हों, चुनौती समान है: तांबे के पद =>$bind to form a complete intermetallic bond। सत्यापन चरण पुष्टि करता है कि आपने सफलता प्राप्त की है। जब डेटा दिखाता है कि तांबा पर्याप्त गर्म हो जाता है और निरीक्षण दिखाता है कि यह सही तरीके से वेटेड है, तो आपके पास एक ऐसा प्रक्रिया है जो ठंडे जॉइंट्स, रीवर्क लूप्स, और क्षेत्रीय विफलताओं को समाप्त कर देगा।