एक चिकित्सा उपकरण के अंदर इलेक्ट्रॉनिक्स एक बोझ ले जाते हैं जो उपभोक्ता उत्पाद नहीं करते हैं। क्षेत्र में विफलता एक असुविधा नहीं है; यह एक संभावित रोगी सुरक्षा घटना है। यह नियामक सूचनाएँ ट्रिगर करता है और गंभीर मामलों में रिकॉल करता है जो कई बाजारों में हजारों इकाइयों को फैला सकते हैं। यह वास्तविकता इस बात का आकार देती है कि चिकित्सा उपकरण सर्किट बोर्डों को कैसे डिज़ाइन, निर्माण और दस्तावेजीकृत किया जाता है। यही कारण है कि उद्योग ISO 13485 के अंतर्गत कार्य करता है, जो एक गुणवत्ता प्रबंधन प्रणाली है जो संपूर्ण निर्माण जीवनचक्र को कड़ा रूप से नियंत्रित करता है।

नई उपकरण विकसित कर रही कंपनियों के लिए चुनौती केवल अनुपालन प्राप्त करना नहीं है। यह उस गति को sacrifices किए बिना अनुपालन प्राप्त करने का है जिसकी क्लिनिकल समय सीमा और वाणिज्यिक खिड़कियों को पूरा करने के लिए आवश्यक है। एक व्यापक धारणा है कि नियामक अनुशासन और आक्रामक नेतृत्व समय मूल रूप से संघर्ष में हैं—डिवाइस हिस्ट्री रिकॉर्ड की सख्ती, लेबलिंग की सटीकता, और प्रक्रिया मान्यकरण का ओवरहेड अनिवार्य रूप से उत्पादन को धीमा कर देना चाहिए।

यह धारणा गलत है। यह एक खतरनाक मिथक है जिसे निर्माता बढ़ावा देते हैं जो अनुपालन को एक बाद में सोचते हुए जोड़ते हैं बजाय इसके कि इसे अपने संचालन की वास्तुकला में शामिल करें। जब एक पीसीबीए निर्माता एक परिपक्व ISO 13485 प्रणाली के तहत संचालित होता है, तो सीधे उन तंत्रों में जो ट्रेसबिलिटी और पुनरावृत्तता सुनिश्चित करते हैं, गति के सूचक बन जाते हैं। समय के साथ डेटा कैप्चर रेट्रोस्पेक्टिव कागजी कार्रवाई को समाप्त कर देता है। मान्य प्रक्रियाएँ प्रति-इकाई फायरफ़ाइटिंग की आवश्यकता को हटा देती हैं। सतत ऑडिट तत्परता योजनाओं को बाधित कर देने वाले व्यवधानों को रोकता है। मान्य प्रणालियाँ आपको धीमा नहीं करतीं। आकस्मिक अनुपालन करती हैं।

इसे समझने के लिए, आपको दीवार पर लगे ISO 13485 प्रमाणपत्र को देखकर नहीं, बल्कि उन प्रणालियों का निरीक्षण करना चाहिए जो ऑडिट को पूरा करते हैं बिना नेतृत्व समय को बढ़ाए।

पीसीबी असेंबली के लिए ISO 13485 प्रमाणन का क्या अर्थ है

ISO 13485 गुणवत्ता प्रबंधन प्रणाली मानक है, न कि उत्पाद मानक। यह भेद बहुत महत्वपूर्ण है। जब एक PCBA निर्माता ISO 13485 प्रमाणन प्राप्त करता है, तो एक मान्यता प्राप्त निरीक्षक ने सत्यापित किया है कि संगठन के पास गुणवत्ता का प्रबंधन करने के लिए एक दस्तावेज़ीकृत, नियंत्रित और निगरानी प्रणाली है। यह प्रमाणन किसी एक उत्पाद की गुणवत्ता का प्रमाण नहीं देता; यह उन उत्पादों का निर्माण करने वाली प्रणाली के अनुशासन का प्रमाण है।

हालांकि मानक का पूर्वज अधिक सामान्य ISO 9001 के साथ साझा करता है, ISO 13485 रोगी सुरक्षा को प्रभावित करने वाले क्षेत्रों में बहुत अधिक विशिष्ट है। जहां ISO 9001 लचीलापन की अनुमति देता है, ISO 13485 विशिष्ट नियंत्रणों को अनिवार्य बनाता है जिनमें जोखिम प्रबंधन, प्रक्रिया मान्यकरण, ट्रेसबिलिटी, और पोस्ट-मार्केट निगरानी शामिल हैं। एक अनुबंध निर्माता के लिए, इसका अर्थ है संपूर्ण उत्पादन पर्यावरण—कार्यप्रणालियों और उपकरणों से लेकर रिकॉर्ड-कंपोनेंट्स—एक स्तर पर कार्य करता है जो उपभोक्ता इलेक्ट्रॉनिक्स के मानकों से बहुत ऊपर है।

ISO 13485 प्रमाणपत्र की उपस्थिति चिकित्सा उपकरण कार्य के लिए आवश्यक मानी जाती है। इसकी अनुपस्थिति संकेत करती है कि भागीदार नियामक अपेक्षाओं को पूरा करने में सक्षम नहीं है। लेकिन केवल प्रमाणपत्र अभियानात्मक दक्षता का संकेत नहीं देता है। यह सत्यापित करता है कि एक प्रणाली मौजूद है, न कि यह कि वह प्रणाली संचालन उत्कृष्टता संचालित करती है या केवल वार्षिक ऑडिट पास करने के लिए रखी गई है। फ़र्क उसकी प्रणाली की वास्तुकला में होता है।

ट्रेसबिलिटी का वास्तुकला: पीसीबीए में डिवाइस इतिहास रिकॉर्ड

डिवाइस हिस्ट्री रिकॉर्ड (DHR) वह पूर्ण दस्तावेज़ पैकेज है जो प्रमाणित करता है कि क्या बनाया गया, कैसे बनाया गया, और किसने किया। हर चिकित्सा उपकरण असेंबली के लिए, एक ऑडिटर को इसकी जीनियोलॉजी को फोरेंसिक सटीकता के साथ पुनर्निर्मित करने में सक्षम होना चाहिए। इसका अर्थ है कि बोर्ड पर प्रत्येक घटक का विशिष्ट लॉट, सोल्डर पेस्ट का बैच पहचानकर्ता, पिक एंड प्लेस और रिफ्लो भट्ठी के मशीन आईडी, लाइन चलाने वाले ऑपरेटर, असेंबली के समय पर्यावरणीय स्थिति, और प्रत्येक जांच और परीक्षण के परिणाम जानना। DHR कोई सारांश नहीं है; यह एक exhaustive रिकॉर्ड है।

इस ट्रेसबिलिटी स्तर का एक ही कारण है: जोखिम रोकथाम। यदि किसी क्षेत्र में विफलता होती है या आपूर्तिकर्ता किसी विशिष्ट घटक लॉट को रिकॉल करता है, तो निर्माता को हर प्रभावित इकाई का शीघ्रता और निश्चितता के साथ पता होना चाहिए। बिना पूर्ण DHR अखंडता के, एक एकल विफल घटक पूरे उत्पादन रन की सामान्य रिकॉल कर सकता है, जो लांच को कमजोर कर सकता है क्योंकि जोखिम की सीमा तय नहीं की जा सकती। ट्रेसबिलिटी प्रशासनिक ओवरहेड नहीं है; यह वह तंत्र है जो रोगियों को सुरक्षित करता है और जब कुछ गलत होता है तो वित्तीय नुकसान को सीमित करता है।

हर असेंबली के लिए एक पूर्ण DHR कैप्चर क्या है

एक पीसीबीए के लिए एक DHR को अपने सप्लायर प्रमाणपत्र ऑफ कन्फॉर्मेंस से हर कंपोनेंट रील को लिंक करना चाहिए। इसमें यह दस्तावेज़ बनाना चाहिए कि प्रत्येक ऑपरेशन के लिए कौन सा उपकरण का उपयोग किया गया था और उसके पैरामीटर रन के दौरान। इसमें यह भी दर्ज करना चाहिए कि कौन से योग्य ऑपरेटर ने सेटअप, निरीक्षण, और परीक्षण किया। यदि सामग्री संवेदी हैं तो यह तापमान और आर्द्रता जैसे पर्यावरण डेटा को भी कैप्चर करना चाहिए। यह सभी सर्किट इन-फ़ंक्शन और फ़ंक्शनल टेस्टिंग के परिणामों को भी लॉग करना चाहिए, जिसमें परीक्षण उपकरण का सीरियल नंबर और कैलिब्रेशन स्थिति शामिल है। अंत में, यदि कोई विसंगति हुई और इसे निर्माण के दौरान निर्णय लिया गया हो तो वह भी किसी भी विचलन रिपोर्ट शामिल करता है।

एक निर्माता के पास इस डेटा को हर कदम पर पकड़ने के लिए प्रणालियाँ होनी चाहिए। जबकि मैनुअल, पेपर-आधारित DHR प्रणाली अनुमति प्राप्त हैं, वे विलंबता और त्रुटि को आमंत्रित करती हैं। फैक्ट्री फर्श पर बोर्डों के साथ आने वाले पेपर ट्रैवलर कोगलत तरीके से भरा जा सकता है, खो सकता है, या कदम छोड़े जा सकते हैं। यदि ऐसा होता है, तो DHR अधूरा है, और पुरा बैच खतरे में है। यहां, निर्माता की डिजिटल अवसंरचना की गुणवत्ता उसकी गति और विश्वसनीयता को सीधे निर्धारित करती है।

रियल-टाइम DHR सिस्टम रेट्रोस्पेक्टिव देरी को कैसे रोकते हैं

एक परिपक्व ISO 13485 संचालन इंटीग्रेटेड सॉफ्टवेयर का उपयोग करता है ताकि वास्तविक समय में DHR डेटा को कैप्चर किया जा सके, जो उत्पादन का एक स्वाभाविक उप उत्पाद है। जब एक ऑपरेटर एक कंपोनेंट रील को पिक-एंड-प्लेस मशीन में स्कैन करता है, तो सिस्टम स्वचालित रूप से लॉट नंबर और टाइमस्टेम्प को लॉग करता है। जब एक बोर्ड रिफ्लो ओवन से बाहर निकलता है, तो थर्मल प्रोफाइल डेटा को बैच से जोड़ा जाता है। जब एक फंक्शनल टेस्ट चलता है, तो परिणाम सीधे DHR डेटाबेस में लिखे जाते हैं। DHR उस क्षण पूरा हो जाता है जब उत्पादन रन समाप्त होता है।

यह वास्तुकला अंतर सबसे बड़े स्रोत को समाप्त कर देता है: तथ्य के बाद दस्तावेजing को इकट्ठा करने का झंझट। मैनुअल सिस्टम्स वाले सुविधाओं में, रिकॉर्ड संकलन और विसंगतियों को हल करने में दिनों या हफ़्तों लग सकते हैं जब बोर्ड बनाए जाते हैं। उत्पाद समाप्त होता है लेकिन शिप नहीं किया जा सकता क्योंकि कागजी कार्रवाई नहीं है। एक रियल-टाइम DHR सिस्टम में, उत्पादन और दस्तावेजीकरण समकालिक होते हैं। जब अंतिम बोर्ड का परीक्षण किया जाता है, तो DHR तैयार हो जाता है। इसी तरह अनुशासन गति को सक्षम करता है।

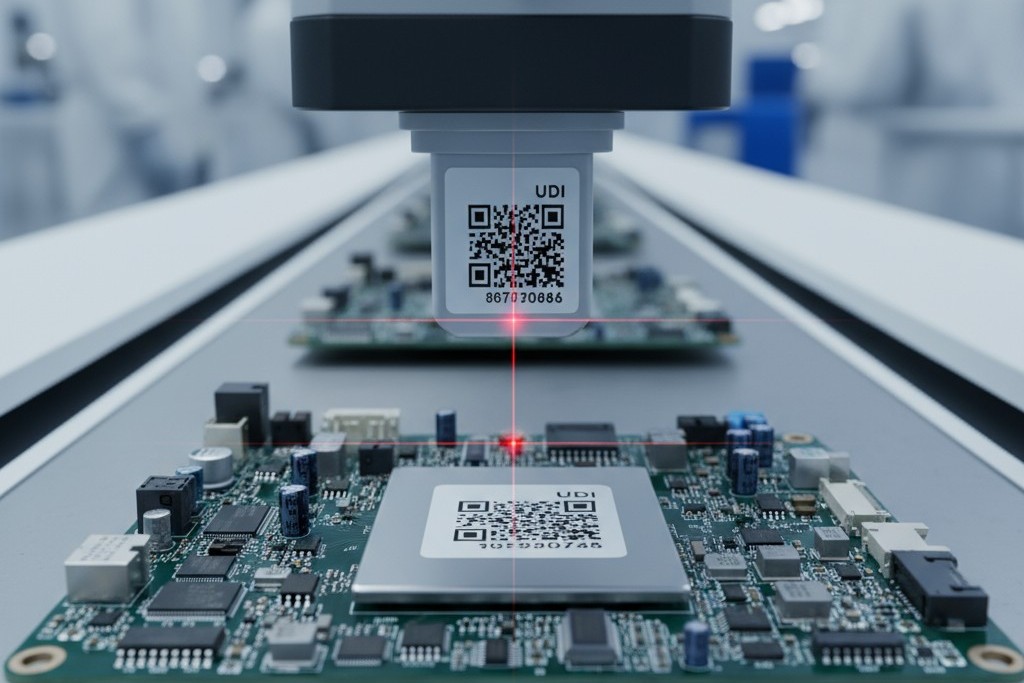

UDI लेबलिंग: एक वर्कफ़्लो अनुशासन, अंतिम कदम नहीं

यूनिक डिवाइस आइडेंटिफिकेशन (UDI) सिस्टम चिकित्सा डिवाइस को ट्रैक करने के लिए एक वैश्विक नियामक फ्रेमवर्क है। PCB असेंबली के लिए, UDI लेबलिंग सिर्फ लाइन के अंत में बारकोड प्रिंट करने के बारे में नहीं है। यह एक वर्कफ़्लो अनुशासन है जिसे उत्पादन प्रक्रिया में सख्ती से डेटा अखंडता नियंत्रण के साथ जोड़ा जाना चाहिए, यह सुनिश्चित करने के लिए कि प्रत्येक डिवाइस की पहचान सही स्थापित है और उसके DHR से लिंक है।

एक UDI एक नियामक पहचानकर्ता है, न कि आंतरिक सीरियल नंबर। यह एक वैश्विक मानकीकृत प्रारूप का पालन करता है (सामान्यतः GS1 या HIBCC) और इसमें एक डिवाइस पहचानकर्ता (DI) शामिल है जो उत्पाद मॉडल के लिए है और एक उत्पादन पहचानकर्ता (PI) जिसमें लॉट नंबर, सीरियल नंबर, या निर्माण तिथि शामिल है। क्योंकि प्रारूप नियामकों द्वारा निर्धारित किया गया है, ग्राहक को UDI डेटा और लेबलिंग स्पेसिफिकेशन प्रदान करने होंगे, और निर्माता को उन्हें सटीकता के साथ निष्पादित करना चाहिए।

ऑAssembly प्रक्रिया में यूडीआई एकीकरण कब होता है

किस डिवाइस पर UDI लेबल लगाया जाता है, यह उस पर निर्भर करता है। कुछ उत्पादों के लिए, लेबल अंतिम परीक्षण के बाद सीधे पीसीबीए (PCBA) पर लगाया जाता है। दूसरों के लिए, पीसीबीए एक उपसंयोजन है, और अंतिम UDI लेबल बाद में ग्राहक द्वारा लगाया जाता है। पहले मामले में, पीसीबीए निर्माता को UDI उत्पादन, आवेदन, और सत्यापन को कार्यप्रवाह में एक नियंत्रित चरण के रूप में प्रबंधित करना चाहिए।

एक सामान्य गलती यह है कि UDI लेबलिंग को शिपिंग विभाग में पोस्ट-प्रोडक्शन कार्य के रूप में माना जाता है। इससे अस्वीकार्य खतरा उत्पन्न होता है। यदि लेबल मैनुअल रूप से लागू किए जाते हैं बिना DHR सिस्टम से जुड़े, तो कोई स्वचालित जांच नहीं होती कि सही लेबल सही इकाई पर लगाया गया है। सर्वोत्तम अभ्यास है कि UDI प्रिंटिंग और एप्लिकेशन को सीधे उत्पादन लाइन में संयोजित करें, बारकोड स्कैनिंग या विजन सिस्टम के साथ यह सत्यापित करने के लिए कि लेबल सामग्री इकाई के DHR रिकॉर्ड से मेल खाती है।

Serialization और Label Verification की मशीनीवाद

जब यूनिट-स्तर सीरियलाइजेशन आवश्यक हो, निर्माता को प्रत्येक बोर्ड के लिए एक अनूठा सीरियल नंबर जेनरेट करना चाहिए और इसे UDI लेबल में एन्कोड करना चाहिए। इसके लिए एक सीरियलाइजेशन सिस्टम की आवश्यकता होती है, जो DHR डेटाबेस से इंटरफेस करता है ताकि डुप्लिकेट से बचा जा सके और प्रत्येक सीरियल नंबर को उसकी विशिष्ट यूनिट इतिहास से स्थायी रूप से जोड़ सके। सत्यापन चरण, जो आमतौर पर लागू करने के तुरंत बाद स्कैन होता है, यह सुनिश्चित करता है कि लेबल पढ़ने योग्य और सही है, किसी भी फेल यूनिट को स्वचालित रूप से चिह्नित करता है। एक परिपक्व साथी के पास सभी UDI विशिष्टताओं की पूर्णता की जांच करने के लिए एक निर्दिष्ट डिज़ाइन ट्रांसफर प्रक्रिया होगी, इससे उत्पादन शुरू होने से पहले की महंगी डाउनस्ट्रीम बाधाओं को रोका जा सके।

प्रक्रिया मान्यकरण: पुनरावृत्तता का निर्माण

प्रक्रिया मान्यता एक औपचारिक, प्रलेखित प्रमाण है कि निर्माण प्रक्रिया लगातार सभी आवश्यकताओं को पूरा करने वाले असेंबली का उत्पादन करेगी। यह प्रक्रिया विकास नहीं है; यह अंतिम प्रदर्शन है कि एक प्रक्रिया, जो परिभाषित मानकों के भीतर संचालित होती है, हर बार अनुरूप आउटपुट प्रदान करेगी। ISO 13485 के तहत, महत्वपूर्ण प्रक्रियाओं को नियमित उत्पादन के लिए उपयोग करने से पहले मान्य किया जाना चाहिए।

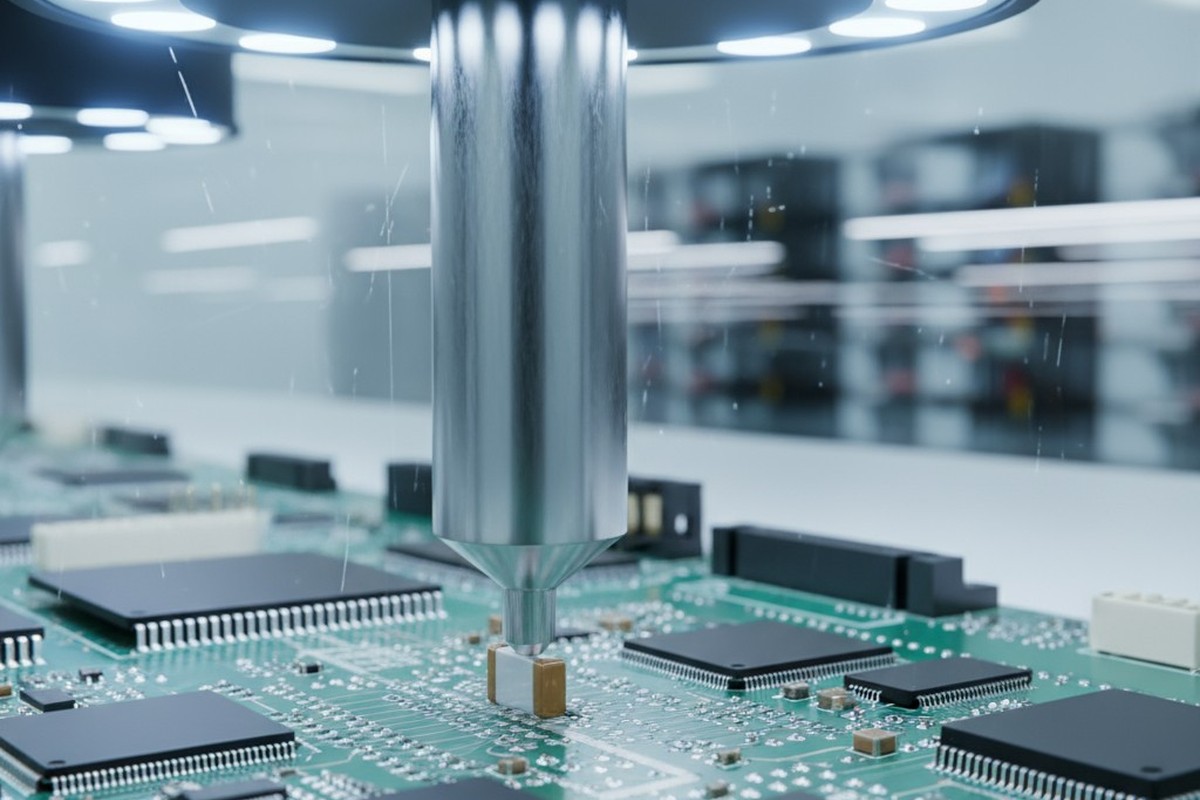

पीसीबीए निर्माण के लिए, रीफ्लो सोल्डरिंग, कॉनफ़ॉर्मल कोटिंग, और स्वचालित निरीक्षण जैसी प्रक्रियाओं को मान्य करने की आवश्यकता है। तर्क सरल है: यदि आप परिणाम की गुणवत्ता को पूरी तरह से सत्यापित नहीं कर सकते—जैसे कि सोल्डर जॉइंट की आंतरिक अखंडता—तो आपको पहले से ही यह साबित करना होगा कि प्रक्रिया सक्षम है। जब आप गुणवत्ता का निरीक्षण नहीं कर सकते, तो आपको उसे अंतर्निहित करना चाहिए।

प्रक्रिया सत्यापन क्या प्रमाणित करता है और यह कब होती है

एक पूर्ण प्रक्रिया सत्यापन एक औपचारिक प्रोटोकॉल का पालन करता है: इंस्टॉलेशन क्वालिफिकेशन (IQ), संचालन क्वालिफिकेशन (OQ), और प्रदर्शन क्वालिफिकेशन (PQ)। IQ सुनिश्चित करता है कि उपकरण सही ढंग से स्थापित और दस्तावेज़ीकृत है। OQ पुष्टि करता है कि उपकरण अपने लक्षित सीमा के भीतर सही ढंग से काम करता है। PQ सबसे कठोर चरण है: इसमें उत्पादन-प्रतीकात्मक असेम्बलियों को प्रक्रिया से चलाना शामिल है ताकि परीक्षण के माध्यम से दिखाया जा सके कि आउटपुट लगातार सभी स्वीकृति मानदंडों को पूरा करता है।

यह मान्यता व्यवसायिक उत्पादन के लिए प्रक्रिया का उपयोग करने से पहले पूरी होनी चाहिए। हालांकि यह नई उत्पाद के लिए समय की प्रारंभिक निवेश की आवश्यकता है, एक मान्य प्रक्रिया बाद में गति सक्षम बनाती है। यह प्रक्रिया को नियमित उपयोग के लिए योग्य बनाती है, जिससे उत्पादन बिना व्यापक प्रति-इकाई सत्यापन के जारी रह सकता है।

मान्यता और लचीलापन के बीच संबंध

एक मान्य प्रक्रिया लॉक की गई प्रक्रिया नहीं है, लेकिन किसी भी बदलाव को एक औपचारिक परिवर्तन नियंत्रण प्रक्रिया के माध्यम से प्रबंधित करना चाहिए। मान्य सीमा के भीतर मामूली समायोजन को कार्रवाई की आवश्यकता नहीं हो सकती, लेकिन एक बड़े बदलाव—जैसे नए घटक प्रकार को शामिल करना या सोल्डर पेस्ट बदलना—एक पुनः मान्यता की आवश्यकता को ट्रिगर करेगा।

एक परिपक्व मान्यकरण कार्यक्रम वाला निर्माता इन परिवर्तनों का मूल्यांकन करने और पुनः मान्यकरण को कुशलता से निष्पादित करने के लिए स्पष्ट प्रक्रियाओं को जारी रखता है। वे आवश्यक परिवर्तन पर तेजी से प्रतिक्रिया करने के लिए ऐतिहासिक डेटा का उपयोग कर सकते हैं। एक कमजोर अनुशासन वाला निर्माता हर परिवर्तन को संकट के रूप में देखता है, जो लंबी पुनः मान्यता प्रयासों की आवश्यकता को बढ़ाता है और उत्पादन को देरी करता है। अंतर नियम नहीं है; यह उससे निपटने के लिए डिज़ाइन की गई प्रणाली की परिपक्वता है।

नियंत्रित संग्रहण और पर्यावरण निगरानी

एक चिकित्सा उपकरण असेंबली उत्पादन लाइन छोड़ने के बाद निष्क्रिय नहीं हो जाती। यह पर्यावरणीय जोखिमों के अधीन रहती है जो गुणवत्ता को नुकसान पहुंचा सकते हैं। नियंत्रित भंडारण गुणवत्ता प्रणाली को पोस्ट-प्रोडक्शन चरण में विस्तारित करता है, असेंबली को विद्युत स्थैतिक निर्वहन (ESD), आर्द्रता, संदूषण और मिलीभगत से सुरक्षित रखते हुए जब तक वे वितरण के लिए नहीं पहुंच जाती।

ISO 13485 मांग करता है कि भंडारण की स्थिति परिभाषित, निगरानी और दस्तावेजीकृत हो। PCBAs के लिए, इसका मतलब मजबूत ESD सुरक्षा, नमी-संवेदनशील अवयवों के लिए तापमान और आर्द्रता प्रबंधन, और कण संदूषण को रोकने के लिए स्वच्छता प्रोटोकॉल हैं। इन नियंत्रणों की कठोरता उपकरण के जोखिम प्रोफ़ाइल के अनुसार बढ़ती है।

नियंत्रण की श्रेणियाँ: ESD, पर्यावरण, और संदूषण

ESD एक प्रसिद्ध जोखिम है, लेकिन यह चिकित्सा उपकरणों के लिए उच्च महत्व रखता है जहां एक latent दोष क्लिनिकल उपयोग तक प्रकट नहीं हो सकता। भंडारण क्षेत्र को ESD-संरक्षित होना चाहिए, और असेंबली को अन्य नियंत्रित वातावरण तक पहुँचने तक सुरक्षात्मक पैकेजिंग में रहना चाहिए। नमी-संवेदनशील अवयवों या स्पेशिफिक क्यूरींग परिस्थितियों की आवश्यकता वाले कोटिंग्स के लिए तापमान और आर्द्रता नियंत्रण महत्वपूर्ण हैं। इन क्षेत्रों में ऐसे सिस्टम होने चाहिए जो पर्यावरण डेटा को निरंतर लॉग करें और आउट-ऑफ़-स्पेक परिस्थितियों के लिए अलार्म ट्रिगर करें। संदूषण नियंत्रण उन असेंबली के लिए आवश्यक है जो इम्प्लांटेबल या स्टेराइल डिवाइस में उपयोग किए जाते हैं, जिनके लिए समर्पित भंडारण क्षेत्र, नियंत्रित पहुँच और वायु फिल्ट्रेशन की आवश्यकता होती है।

भंडारण में ट्रेसबिलिटी: लॉट पृथक्करण और FIFO

पर्यावरणीय कारकों से परे, भंडारण एक ट्रेसबिलिटी जांच बिंदु है। असेंबली को इस तरह से संग्रहित किया जाना चाहिए कि लॉटों या उत्पाद संस्करणों के बीच मिक्सअप से रोका जा सके। इसके लिए भौतिक पृथक्करण, स्पष्ट लेबलिंग, और एक इन्वेंटरी प्रणाली की आवश्यकता है जो लॉट पहचान को लागू करे। फ़र्स्ट-इन, फ़र्स्ट-आउट (FIFO) अनुशासन मानक प्रथा है ताकि शेल्फ-लाइफ़ जोखिमों को कम किया जा सके। हर भंडारण घटना—स्टॉक रूम में प्राप्ति से लेकर शिपमेंट तक—को रिकॉर्ड किया जाना चाहिए और DHR से जोड़ना चाहिए, जिससे एक टूटा हुआ कानूनी श्रंखला बनती है जो किसी भी पोस्ट-मार्केट मुद्दे का त्वरित, सटीक जवाब देने की अनुमति देती है।

सतत ऑडिट तत्परता: प्रणाली जो व्यवधान को रोकती है

एक ISO 13485 ऑडिट आश्चर्यजनक नहीं है। प्रमाणीकरण निकायों से निगरानी ऑडिट और FDA जैसे नियामक एजेंसियों से नियामक ऑडिट निर्धारित कार्यक्रम पर या ट्रिगर ईवेंट पर होते हैं। इन ऑडिट का विषय भी रहस्य नहीं है; ऑडिटर रिकॉर्ड का निरीक्षण करते हैं, प्रक्रियाओं का अवलोकन करते हैं, और यह सुनिश्चित करते हैं कि प्रलेखित प्रक्रियाएँ पालन की जा रही हैं।

स seamless ऑडिट और व्यवधानपूर्ण ऑडिट का अंतर संचालन की स्थिति है। जब एक निर्माता सतत अनुपालन की स्थिति में काम करता है—जहां हर प्रक्रिया ऑडिट-तैयार रिकॉर्ड उत्पन्न करती है और विचलन तुरंत निपटाए जाते हैं—तो ऑडिट एक वेरिफिकेशन बन जाता है, न कि खोज। उत्पादन नहीं रूकता। इंजीनियर्स को frantic दस्तावेज़ीकरण खोजों में नहीं खींचा जाता। ऑडिटर के प्रश्न पहले से संग्रहित और सुलभ डेटा से उत्तर दिए जाते हैं।

डेली डिसिप्लिन किस प्रकार निरंतर ऑडिट रेडीनेस बनाता है

सतत ऑडिट रेडीनेस का अर्थ है कि गुणवत्ता प्रणाली हमेशा बिना सूचना दिए निरीक्षण के लिए तैयार रहती है। यहाँ कोई 'विशेष तैयारी मोड' नहीं है। जो रिकॉर्ड एक ऑडिटर मांगता है—DHRs, सुधारात्मक और रोकथाम कार्रवाइयाँ (CAPAs), सत्यापन प्रोटोकॉल, प्रशिक्षण मैट्रिक्स, कैलिब्रेशन लॉग—उन्हें रोजमर्रा की कार्यवाही का भाग माना जाता है, न कि जब ऑडिट निर्धारित हो तभी जल्दी में संकलित किया जाता है।

यह स्थिति स्वचालन और अनुशासन के माध्यम से प्राप्त की जाती है। डिजिटल DHR सिस्टम बैकलॉग को समाप्त कर देते हैं। स्वचालित कैलिब्रेशन ट्रैकिंग उपकरण को उसकी समाप्ति से पहले सूचित करती है। प्रशिक्षण प्रबंधन सिस्टम सुनिश्चित करते हैं कि केवल योग्य कर्मचारी ही कार्य करें। CAPA सिस्टम मुद्दों को पहचानने से लेकर समाधान तक ट्रैक करते हैं। ये ऑडिट टूल नहीं हैं; ये उत्पादन टूल हैं जो ऑडिट-तैयार आउटपुट बनाते हैं।

ऑडिटर्स क्या जांचते हैं और सिस्टम कैसे प्रतिक्रिया देते हैं

जब ऑडिटर पीसीबीए सुविधा में प्रवेश करते हैं, तो वे DHR, सत्यापन रिकॉर्ड और परिवर्तन नियंत्रण का साक्ष्य माँगते हैं। वे उत्पादन फ्लोर का निरीक्षण करते हैं और कर्मचारियों का साक्षात्कार लेते हैं। एक सतत अनुपालन करने वाली प्रणाली बिना देरी के प्रतिक्रिया करती है। DHR मिनटों में डेटाबेस से निकाल ली जाती हैं। सत्यापन रिकॉर्ड एक संरचित रिपॉजिटरी में होते हैं। CAPA डेटाबेस दिखाता है कि मुद्दों को बंद तक ट्रैक किया गया है। ऑडिटर का दौरा एक पुष्टि बन जाता है, न कि जाँच।

इसको उस संचालन के साथ तुलना करें जहां अनुपालन आवृत्तिक है। ऑडिट एक हड़कंप मचा देता है। इंजीनियर्स पुराने रिपोर्ट की तलाश में लगे रहते हैं। पेपरवर्क साफ करने के लिए उत्पादन को रोक दिया जाता है। ऑडिट स्वयं उन विसंगतियों को उजागर करता है जिन्हें आंतरिक सिस्टम को पकड़ लेना चाहिए था। ऑडिट एक देरी और महंगे सुधारात्मक कदम का स्रोत बन जाता है, न कि ऑडिटर के विरोधी होने के कारण, बल्कि इसलिए क्योंकि सिस्टम तैयार नहीं था। यह उस निर्माता का तरीका है जिसका गुणवत्ता प्रणाली दैनिक कार्यप्रणाली में निहित है और इससे व्यवधान से बचा जा सकता है और लीड टाइम्स की रक्षा की जा सकती है।

ISO 13485 पीसीबीए भागीदार का मूल्यांकन: महत्वपूर्ण मानदंड

एक निर्माता या तो एक मान्य ISO 13485 प्रमाणपत्र रखता है या नहीं। लेकिन संचालन परिपक्वता एक स्पेक्ट्रम पर मौजूद है, और वह स्पेक्ट्रम तय करता है कि साझेदार आपका प्रोग्राम तेज करेगा या रुकावट पैदा करेगा। मूल्यांकन को उन प्रणालियों पर केंद्रित होना चाहिए जो सच्चे अनुशासन को प्रकट करती हैं।

प्रमाणीकरण बनाम परिपक्वता: अंतिम निगरानी ऑडिट रिपोर्ट देखने के लिए पूछें। प्रमुख गैर-अनुपालन का अभाव अच्छा संकेत है। पूछें कि निर्माता ने कितने समय से प्रमाणन प्राप्त किया है; दीर्घायु embedded अनुशासन का संकेत देती है। प्रमाणपत्र के स्कोप को स्पष्ट रूप से पीसीबीए अनुबंध निर्माण में शामिल करें।

सिस्टम इंटिग्रेशन: DHR सिस्टम का लाइव डेमो मांगें। विशिष्ट लॉट के लिए पूरी रिकॉर्ड को रियल टाइम में खींचने की क्षमता एक शक्तिशाली संकेतक है। पूछें कि UDI लेबलिंग कैसे इंटीग्रेट और वेरिफाई की जाती है। समान उत्पाद के लिए एक प्रक्रिया मान्यकरण रिपोर्ट की समीक्षा करें; इसकी गहराई और स्पष्टता कार्यक्रम की परिपक्वता को दर्शाती है।

डिज़ाइन ट्रांसफ़र में पारदर्शिता: डिज़ाइन ट्रांसफ़र प्रक्रिया वह जगह है जहाँ अस्पष्टताएँ डाउनस्ट्रीम देरी पैदा करती हैं। एक परिपक्व साथी के पास UDI आवश्यकताओं, महत्वपूर्ण प्रक्रिया मानदंडों, और परीक्षण मानदंडों को सत्यापित करने के लिए एक औपचारिक चेकलिस्ट होगी, इससे पहले कि उत्पादन शुरू हो। इस प्रक्रिया को देखने के लिए कहें। इसकी कठोरता साझेदारी की सफलता का पूर्वानुमान है।

लाल झंडे: ऐसे निर्माता से सावधान रहें जो जल्दी DHR नहीं बना सकता या महत्वपूर्ण रिकॉर्ड के लिए पेपर-आधारित प्रणालियों पर निर्भर करता है। ऐसे सुविधा से सावधान रहें जहां पर्यावरण निगरानी मैनुअल और विरल है। ऐसे साझेदार से सतर्क रहें जो अपने परिवर्तन नियंत्रण प्रक्रिया को स्पष्ट रूप से समझा नहीं सकता या जिसने मान्यता में बाधाएँ अनुभव की हैं। ये संकेत हैं कि गुणवत्ता प्रणाली कागज पर मौजूद है लेकिन व्यावहारिक रूप से नहीं।

एक निर्माता साझेदार का चयन न केवल आपके उत्पाद की गुणवत्ता को प्रभावित करता है बल्कि आपकी बाजार पहुंच की गति को भी। जो साझेदार का ISO 13485 सिस्टम उनके संचालन में वास्तविक रूप से समाहित है, वह आपको अनुपालन ओवरहेड के साथ धीमा नहीं करेगा। वे आपकी योजना को तेज करेंगे क्योंकि वे रीवर्क और फायर ड्रिल्स को खत्म कर देंगे जो अनुपालन को एक चेकबॉक्स मानने वालों को परेशानी में डालते हैं। अनुशासन गति को सक्षम बनाता है।