जब एक LED लाइट समय से पहले मंद पड़ने लगती है, तो इंजीनियरिंग का स्वभाविक प्रतिक्रिया चालक को दोष देना है। करंट में बदलाव करें, PWM डिमिंग को परिष्कृत करें, थर्मल फोल्डबैक को ऑप्टिमाइज़ करें। ये परिचित लीवर हैं, और ये परीक्षण में मापनीय परिवर्तन लाते हैं। फिर भी, LEDs अभी भी अपेक्षा से तेज़ खराब होते हैं। ल्यूमेन मेंटेनेंस वक्र झुकते हैं। क्षेत्रीय असफलताएँ इकट्ठा होती हैं। यह चक्र दोहराया जाता है क्योंकि हस्तक्षेप एक लक्षण को लक्षित करता है, जबकि मूल कारण—LED जंक्शन पर फंसी गर्मी—अछूता रहता है।

ल्यूमेन ड्रॉप मूल रूप से एक थर्मल घटना है। जब LED का डाई की दक्षता गिरती है जब उसकी जंक्शन तापमान बढ़ती है, और कोई भी विद्युत कौशल इस भौतिक वास्तविकता को नहीं बदल सकता। गर्मी को हटा दिया जाना चाहिए, और इसका प्राथमिक निकास मार्ग यांत्रिक असेंबली है: डाई से हीटसिंक तक का थर्मल स्टैक। इस स्टैक के भीतर, दो कारक दीर्घकालिक प्रदर्शन को किसी भी चालक सेटिंग से अधिक प्रभावित करते हैं। पहला मेटल कोर पीसीबी और हीटसिंक के बीच का थर्मल इंटरफ़ेस मटेरियल है। दूसरा वह निर्माण प्रक्रिया है जो LED असेंबली को MCPCB से बाँधती है, विशेष रूप से यह कि वैक्यूम रीफ्लो का उपयोग खाली स्थान को समाप्त करने के लिए किया जाता है। ये छोटे विवरण नहीं हैं जो बाद में अनुकूलित किए जाएं; ये बुनियादी निर्णय हैं जो यह निर्धारित करते हैं कि किसी उत्पाद का थर्मल बजट यथार्थवादी है या पूरी तरह निराधार।

यह लेख युक्ति करता है कि क्यों थर्मल इंटरफ़ेस मटेरियल चयन और वैक्यूम रीफ्लो सबसे पहले आना चाहिए। हम संपूर्ण थर्मल स्टैक का विश्लेषण करेंगे, समझाएंगे कि खाली स्थान हीट ट्रांसफर को कैसे बाधित करता है, और ऐसे जीवन भर टिकने वाले प्रकाश के लिए यथार्थवादी खाली स्थान सीमाएँ निर्धारित करेंगे।

ल्यूमेन ड्रॉप एक तापीय समस्या है, बिजली की नहीं

ल्यूमेन ड्रॉप LED की प्रकाश दक्षता में कमी का वर्णन करता है जैसे-जैसे ऑपरेटिंग स्थितियाँ तीव्र होती हैं। सेमीकंडक्टर स्तर पर, यह पूरी तरह से तापमान के बारे में है। जैसे ही LED डाई का जंक्शन तापमान बढ़ता है, फोटोन उत्पादन की दक्षता घट जाती है। तंत्र जटिल भौतिकी जैसे कि कैरियर ओवरफ्लो और ऑगर पुनः संयोग को शामिल करते हैं, लेकिन परिणाम सरल है: अधिक गर्म LED प्रति वाट कम लुमेन उत्पन्न करता है।

ड्राइवर सर्किट केवल जंक्शन तापमान को अप्रत्यक्ष रूप से नियंत्रित करता है, डाई में Dissipated शक्ति को नियंत्रित करके। ड्राइव करंट कम करने से शक्ति का अपव्यय और ताप कम होता है, जो दक्षता में सुधार करता है—यह थर्मल फोल्डबैक एल्गोरिदम के पीछे का सिद्धांत है। लेकिन यह दृष्टिकोण एक रक्षात्मक उपाय है, समाधान नहीं; यह प्रकाश आउटपुट का बलिदान करके थर्मल मेल्टडाउन को रोकता है। मुख्य चुनौती बनी रहती है। किसी भी लक्षित चमक के लिए, डाई में एक विशिष्ट मात्रा में शक्ति परिवर्तित करनी चाहिए, और परिणामी अवशिष्ट हीट बाहर निकलनी चाहिए। यदि थर्मल मार्ग अवरुद्ध हो, तो जंक्शन तापमान बढ़ेगा, दक्षता घटेगी, और चालक केवल ड्रॉप या प्रकाश को मंद करने के बीच चयन कर सकता है।

थर्मल डिज़ाइन प्रमुख है। जंक्शन तापमान दक्षता, विश्वसनीयता, और जीवनकाल को निर्धारित करता है। चालक अनुकूलन तभी सार्थक है जब थर्मल स्टैक को इस तरह से डिज़ाइन किया गया हो कि वह उस तापमान को नियंत्रण में रख सके, रियल-वर्ल्ड परिस्थितियों में। थर्मल डिज़ाइन की तुलना में विद्युत संशोधन को प्राथमिकता देना कारण सृंखला का उल्टा है।

थर्मल स्टैक: जंक्शन और एम्बियंट के बीच हर परत

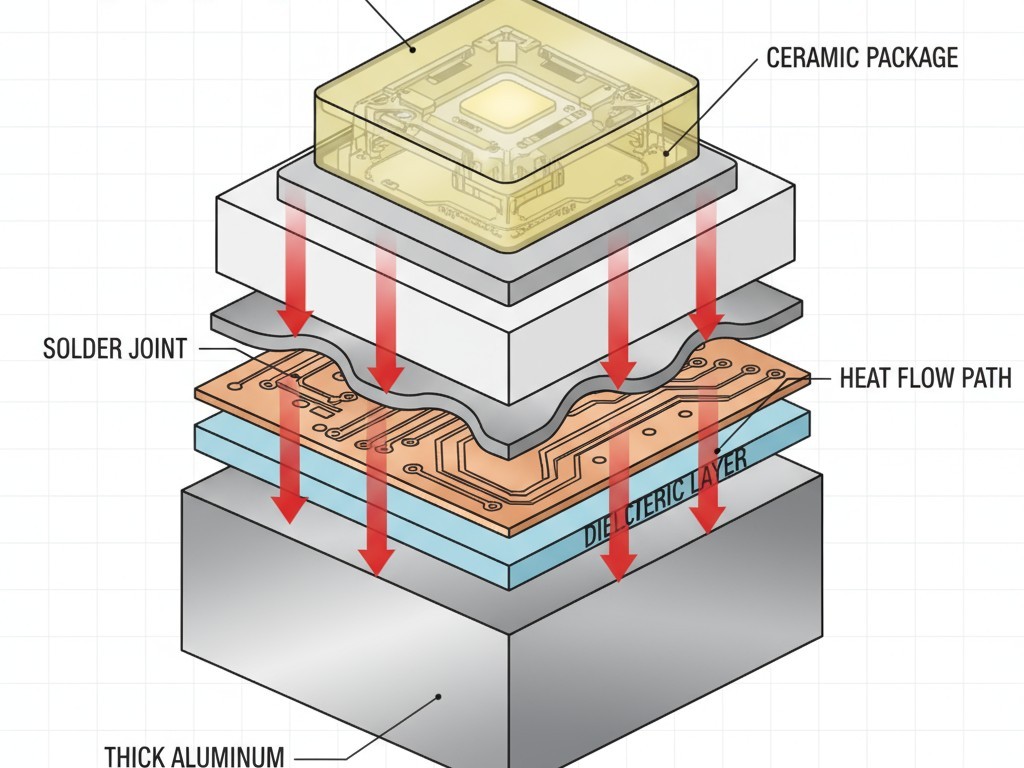

गर्मी LED जंक्शन से उस की ओर एक श्रृंखलाबद्ध परतें और इंटरफ़ेस के माध्यम से प्रवाहित होती है। प्रत्येक परत एक थर्मल प्रतिरोध प्रस्तुत करती है, और ये प्रतिरोध कुल तापमान वृद्धि को निर्धारित करने के लिए जोड़ते हैं। इस स्टैक को समझना यह दर्शाता है कि डिज़ाइन और निर्माण के निर्णय कहाँ सबसे अधिक प्रभाव डालते हैं।

जंक्शन से MCPCB बेस: आंतरिक प्रतिरोध

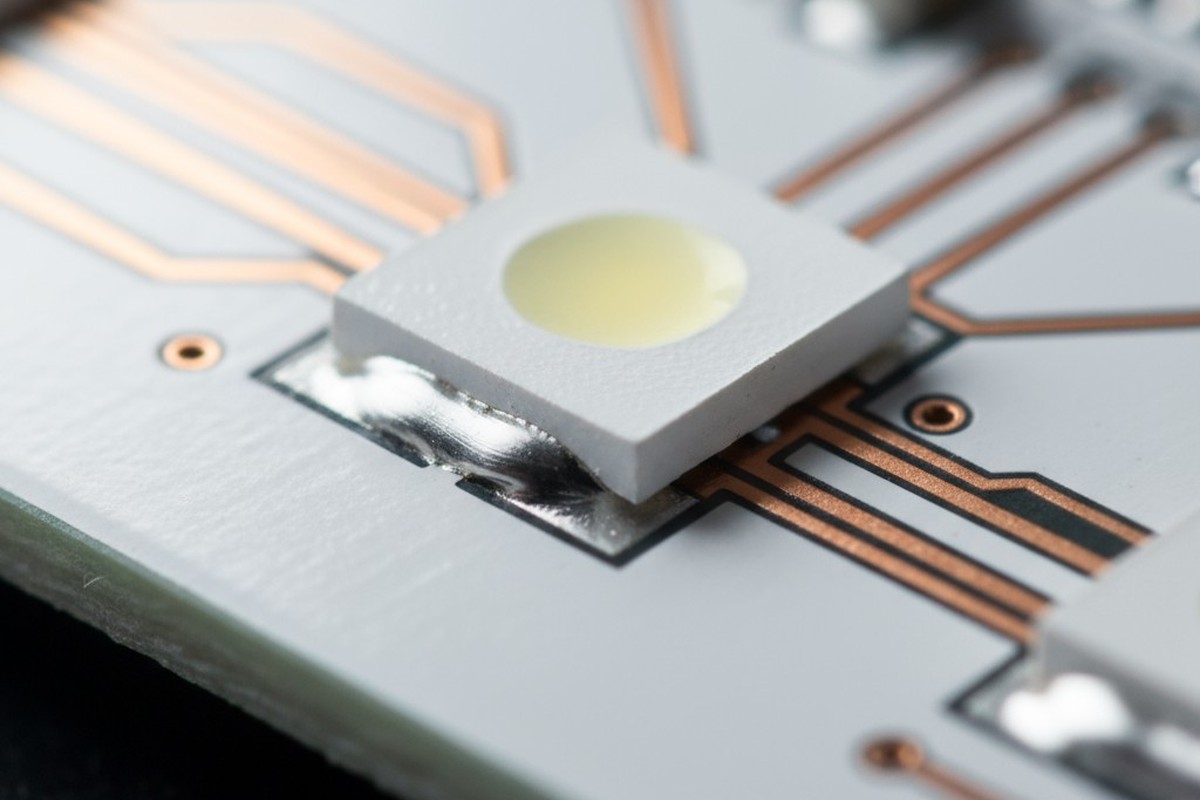

यात्रा LED जंक्शन पर शुरू होती है। गर्मी डाई, डाई-अटैच सामग्री, पैकेज बेस (अक्सर सिरेमिक या धातु का स्लग), और फिर सोल्डर जॉइन के माध्यम से यात्रा करती है जो पैकेज को धातु कोर प्रिंटेड सर्किट बोर्ड (MCPCB) से जोड़ती है। MCPCB के भीतर, रास्ता एक पतली तांबे की सर्किट परत, एक विशेष डाईलेक्ट्रिक इंसुलेटर, और अंत में बोर्ड के मोटे एल्युमीनियम या तांबे के बेस प्लेट में जारी रहता है। MCPCB का पूरा उद्देश्य यहां प्रतिरोध को कम करना है, जिसमें एक पतली, सिरेमिक-भरी डाईलेक्ट्रिक और एक उच्च संप्रेषण धातु कोर का उपयोग किया गया है।

जबकि इन परतों में से प्रत्येक थर्मल प्रतिरोध में योगदान करता है, वे मुख्य रूप से LED और MCPCB के चयन द्वारा निर्धारित होते हैं। डिज़ाइनर कंपोनेंट्स का चयन करता है, लेकिन आंतरिक सामग्री और मोटाई फ़ैक्टरी द्वारा निर्धारित की जाती है। यहां अनुकूलन का मुख्य अवसर कंपोनेंट चयन में है, न कि असेम्बली प्रक्रिया में।

MCPCB से हीटसिंक: महत्वपूरण इंटरफ़ेस

थर्मल स्टैक का बाहरी भाग, जो MCPCB बेस से हीटसिंक तक है, वह वह हिस्सा है जहां असेम्बली निर्णय का सबसे अधिक प्रभाव होता है। MCPCB को गर्मी फैलाने और ठंडक के लिए सतह क्षेत्र बढ़ाने के लिए हीटसिंक से बाँधना चाहिए। यह बंधन एक थर्मल इंटरफेस सामग्री (TIM) पर निर्भर करता है जो दोनों धातु सतहों के बीच सूक्ष्म वायु गैप को भरती है। बिना TIM के, ये गैप गर्मी के प्रवाह को रोकते हुए आवरण का निर्माण करेंगे।

इस एकल इंटरफ़ेस की थर्मल प्रतिरोध अक्सर सभी आंतरिक प्रतिरोधों के योग से अधिक हो सकती है। यह TIM चयन को पूरे थर्मल स्टैक में सबसे अधिक प्रभावशाली डिज़ाइन विकल्प बनाता है। एक खराब TIM चयन या अनदेखी एप्लिकेशन आसानी से जंक्शन से वातावरण तक की थर्मल प्रतिरोध को दोगुना कर सकता है। इसके विपरीत, TIM का अनुकूलन थर्मल मार्जिन को खोल सकता है जो कोई भी ड्राइवर ट्यूनिंग नहीं कर सकता। यहाँ ध्यान इस महत्वपूर्ण बंधन पर है, जहां रिक्त स्थान और सामग्री का चयन तय करता है कि हीटसिंक की संभावना का सदुपयोग होगा या व्यर्थ।

खाली स्थान: अदृश्य थर्मल अवरोध

रिक्त स्थान गैस-भरे गैप होते हैं जहां एक ठोस, चालक सामग्री का प्रयोग किया जाना था। LED असेम्बलियों में, वे दो महत्वपूर्ण स्थानों पर दिखाई देते हैं: LED और MCPCB के बीच सोल्डर जॉइन में, और MCPCB और हीटसिंक के बीच TIM परत में। किसी भी जगह, ये थर्मल प्रदर्शन के लिए विनाशकारी हैं। ये चालक माध्यम को फंसे हुए हवा से रिप्लेस कर देते हैं, जिसकी थर्मल कंडक्टिविटी लगभग दो ऑर्डर कम है।

एक रिक्त स्थान गर्मी के लिए अव्यक्त दीवार है।

रिफ़्लो के दौरान वॉयड कैसे बनते हैं

सोल्डर ज्वाइंट शून्यता पुनःप्रवाह प्रक्रिया के दौरान उत्पन्न होती है। सोल्डर पेस्ट—सोल्डर कणों का फ्लक्स मीडिया में एक घोलन—को MCPCB पर प्रिंट किया जाता है। गर्म होने के दौरान, फ्लक्स सक्रिय हो जाता है ताकि धातु की सतहों को साफ किया जा सके और सोल्डर पिघलकर जोड़ बनाने के लिए मिल जाते हैं। जैसे ही फ्लक्स जलने लगता है, यह गैसें छोड़ता है। यदि ये गैसें, या कोई फंसा हुआ हवा, सोल्डर के ठोस होने से पहले बाहर नहीं निकल सकती, तो ये शून्यता बन जाती हैं।

बड़े थर्मल पैड, जो आमतौर पर MCPCBs पर पाए जाते हैं, इस समस्या को और बढ़ाते हैं। मेल्टेड सोल्डर जल्दी से बड़े पैड के किनारों को गीला कर सकते हैं, जिससे एक सील बन जाती है जो गैस को केंद्र में फंसा देती है। वायुमंडलीय रीफ्लो प्रक्रियाएं सामान्यतः बड़े पैड पर 5-10% रिक्त स्थान का उत्पादन करती हैं; खराब नियंत्रित प्रक्रियाएं 20-30% से अधिक हो सकती हैं।

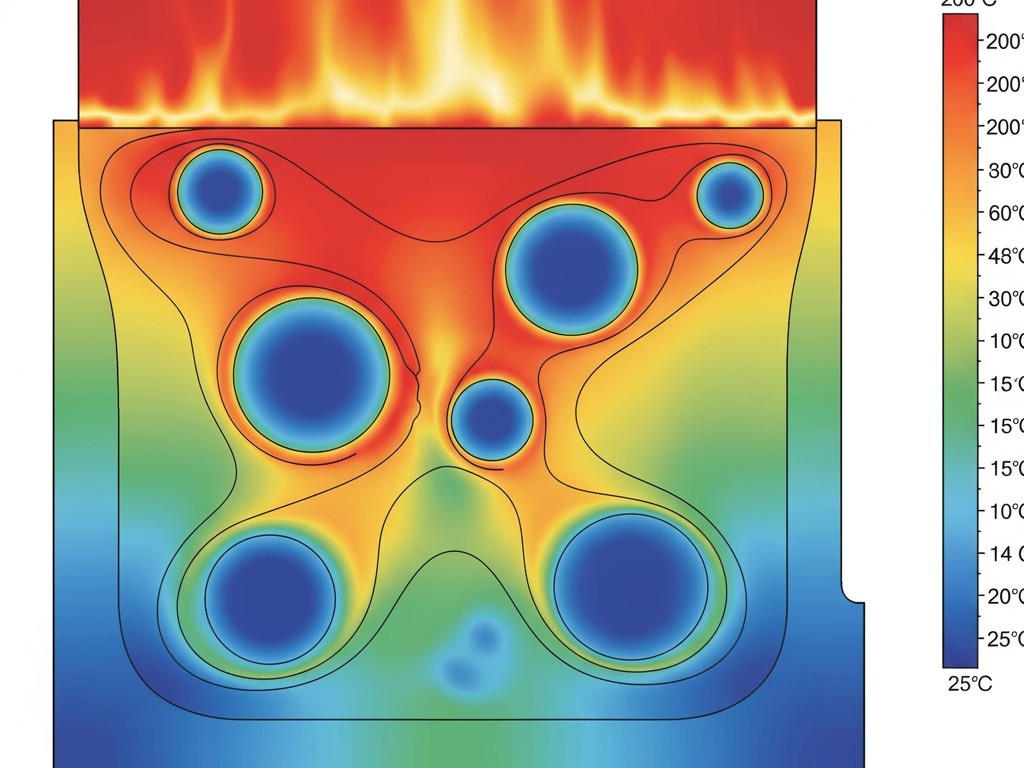

भरे हुए वायु का थर्मल दंड

वायु की थर्मल कंडक्टिविटी लगभग 0.025 W/mK है। सामान्य लीड-फ्री सोल्डर के लिए, यह लगभग 50 W/mK है। इस दो हज़ार गुना भिन्नता का अर्थ है कि एक छोटा सा रिक्त स्थान भी असमान प्रभाव डालता है। एक रिक्त स्थान केवल अपने पदचिह्न से चालक क्षेत्र को कम नहीं करता, बल्कि गर्मी के प्रवाह को बाधित करता है, जिससे इसे आसपास के सोल्डर के माध्यम से लंबा और अधिक टेढ़ा मार्ग बनाना पड़ता है।

थर्मल मॉडल और वास्तविक परीक्षण स्थैतिकता में वृद्धि को लगातार दिखाते हैं कि यह रिक्त स्थान का प्रतिशत कितना भी हो, यह उस से कहीं अधिक हो सकता है। एक सोल्डर जॉइन जो एक्स-रे से 5% रिक्त स्थान क्षेत्र दर्शाता है, वह आसानी से 10-15% से अधिक वार्षिक बढ़ोतरी दिखा सकता है। LED डाई के ठीक नीचे पाए गए रिक्त स्थान सबसे अधिक नुकसानदायक हैं। उच्च शक्ति वाले LED असेम्बली में, यह सीधे ही जंक्शन तापमान में 10°C की वृद्धि कर सकता है, जिससे लुमेन का अवमूल्यन तेजी से होता है और उत्पाद का प्रभावी जीवनकाल घटता है। ऐसी कोई भी लाइटिंग उत्पाद जो 50,000 घंटे का संचालन का वादा करता है, इसके लिए ऐसी दंड स्वीकार्य नहीं हैं।

थर्मल इंटरफ़ेस मटेरियल चयन: असली लीवरेज पॉइंट

MCPCB और हीटसिंक के बीच TIM परत थर्मल स्टैक का सबसे परिवर्तनीय तत्व है। सामग्री का चयन आधार सिलिकॉन ग्रीस से होते हुए उच्च प्रदर्शन यौगिकों तक हो सकता है, जिनकी थर्मल कंडक्टिविटी 1 W/mK से 5 W/mK से अधिक है। इस परत की मोटाई, जिसे बाँध रेखा कहा जाता है, 25 माइक्रोन से नीचे और 100 माइक्रोन से अधिक हो सकती है। ये दो पैरामीटर — चालकता और मोटाई — इंटरफ़ेस के थर्मल प्रतिरोध का निर्धारण करते हैं।

थर्मल कंडक्टिविटी से परे

प्रवृत्ति सबसे उच्च थर्मल कंडक्टिविटी वाले TIM का चयन करने की है। यह एक गलती है। सही माप थर्मल प्रतिरोध है, जो बंधन रेखा की मोटाई को कंडक्टिविटी से विभाजित करके गणना की जाती है। बहुत अधिक कंडक्टिवता वाली सामग्री को बहुत मोटाई से लगाए जाने पर यह कम कंडक्टिवता वाली सामग्री से खराब प्रदर्शन कर सकती है, जो एक पतली, समान परत में लागू की जाती है।

उदाहरण के लिए, 3 W/mK कंडक्टिविटी वाली थर्मल ग्रिज़ को 25 माइक्रोन बंधन रेखा में लगाया जाता है, यह 5 W/mK थर्मल पैड से बेहतर थर्मल कंडक्टर है जो 100 माइक्रोन मोटा है। ग्रिज़ जीतता है, मानते हुए कि आवेदन प्रक्रिया उस पतली बंधन रेखा को विश्वसनीयता से पूरा कर सकती है। यह सौदा है। ग्रिज़ गंदे हो सकते हैं और लगातार लागू करने में कठिन हो सकते हैं, और वे थर्मल साइकलिंग से समय के साथ “पंप-आउट” का खतरा रखते हैं। फेज-चेंज मटेरियल्स एक अच्छा समझौता प्रदान करते हैं, जो ठोस पैड की तरह लगते हैं लेकिन संचालन तापमान पर मुलायम होकर सतह भिगो देते हैं और पतली बंधन रेखाएँ प्राप्त करते हैं। पैड्स सबसे आसान होते हैं लेकिन उनका स्थिर थिकनेस प्रदर्शन में नुकसान पहुंचाता है।

बंध रेखा की मोटाई और आवेदन

एक पतली बंध रेखा प्राप्त करने का आश्रय TIM के गुणधर्म, भागों की सतह खुरदरापन, और क्लैंपिंग दबाव पर होता है। यहां तक कि भीमित एल्यूमीनियम सतहें भी पूरी तरह समतल नहीं होती हैं। TIM को प्रवाह करने और एयर निकालने के लिए हर सूक्ष्म घाटी को भरना और प्रवाहित करना चाहिए। एक विस्कस TIM या अपर्याप्त क्लैंपिंग दबाव के परिणामस्वरूप एक मोटी बंध रेखा और फंसे हुए वायु की गड्ढियाँ होंगी।

आवेदन विधि महत्वपूर्ण है। ग्रिज़ का मैनुअल आवेदन प्रसिद्ध रूप से असंगत होता है। स्वचालित डिस्पेंसिंग बेहतर है, लेकिन सावधानीपूर्वक प्रक्रिया मान्यकरण की आवश्यकता है। इसलिए, TIM का चयन एक प्रणाली-स्तर का निर्णय है, जो सामग्री गुणधर्म और विनिर्माण वास्तविकता के बीच संतुलन बनाता है। सर्वोत्तम विकल्प वह सामग्री है जो आपके वास्तविक उत्पादन वातावरण में सबसे कम और सबसे पुनरावृत्त थर्मल प्रतिरोध प्रदान करती है, एक निर्णय जिसे परीक्षण के माध्यम से ही पहुंचा जा सकता है, न कि डेटाशीट पढ़कर।

वैक्यूम रीफ्लो: स्रोत पर खाली स्थान को समाप्त करना

वैक्यूम रिफ्लो एक सोल्डरिंग प्रक्रिया है जो शून्यों पर सीधे आक्रमण करता है। असेंबली को एक चैंबर में गर्म किया जाता है, और एक बार सोल्डर पूरी तरह पिघल जाता है, दबाव को जल्दी से कम कर दिया जाता है ताकि यह लगभग-शून्य हो जाए। इस सरल कदम का गहरा प्रभाव पड़ता है।

सबसे पहले, यह फ्लक्स सॉल्वेंट्स के उबाल बिंदु को कम करता है, जिससे वे अधिक पूरी तरह से आउटगैस कर सकते हैं। सबसे महत्वपूर्ण बात, वाक्यूम पिघले हुए सोल्डर में फंसे किसी भी गैस बुलबुले को अस्थिर कर देता है। बाहरी दबाव अब इतना अधिक नहीं है कि उन्हें संकुचित रखा जा सके। वे फैलते हैं, सतह की ओर उठते हैं, और संयुक्त से बाहर निकाल दिए जाते हैं।

परिणाम प्रभावशाली हैं। जहां वायुमंडलीय रिफ्लो 5-10TP6T शून्यता उत्पन्न कर सकता है, वहां वाक्यूम रिफ्लो लगातार 2% से नीचे स्तर प्राप्त करता है, अक्सर 1% से नीचे। यह शून्यता क्षेत्र में कमी सीधे थर्मल प्रतिरोध को कम करती है। उच्च-शक्ति LED अनुप्रयोगों में जहां हर तापमान का सूक्ष्मता महत्वपूर्ण है, वाक्यूम रिफ्लो कोई विस्तारिक सुधार नहीं है; यह एक गेम-चेंजर है। जबकि प्रक्रिया वाक्यूम-सक्षम ओवन में निवेश की मांग करता है, विकल्प उच्च विफलता दर स्वीकार करने या बड़े हीटसिंक और निम्न ड्राइव करंट के साथ प्रभाव डालने का है। किसी भी गंभीर दीर्घकालिक प्रकाश व्यवस्था अनुप्रयोग के लिए वाक्यूम रिफ्लो की अर्थव्यवस्था निर्विवाद है। एकल क्षेत्रीय विफलता की लागत अक्सर सैंकड़ों इकाइयों की अतिरिक्त विनिर्माण लागत से अधिक होती है।

बड़े थर्मल पैड्स के लिए सेंटिल डिज़ाइन

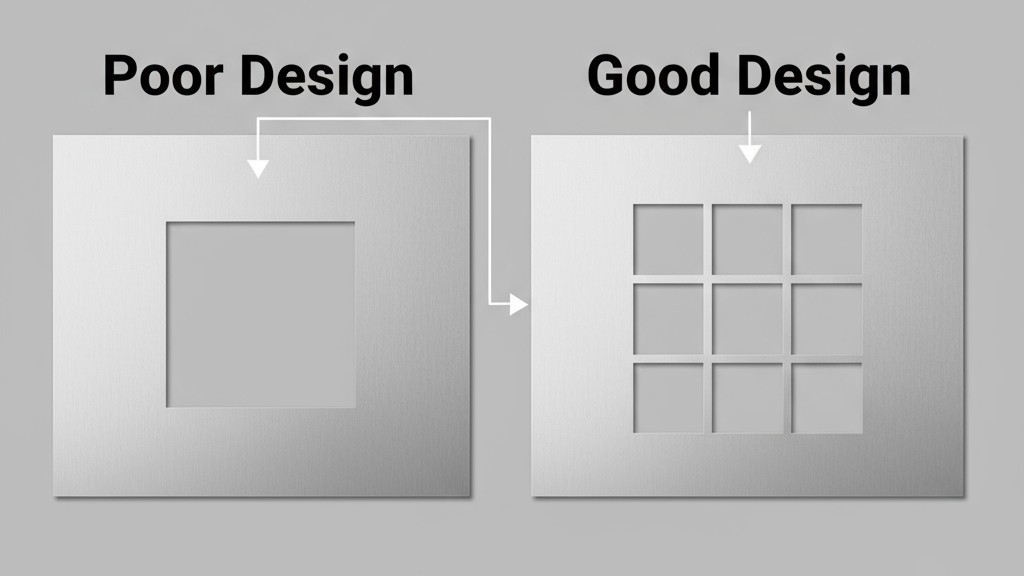

सोल्डर पेस्ट छपाई के लिए इस्तेमाल किया गया स्टेंसिल शून्यों के खिलाफ पहली रक्षा रेखा है। LED MCPCB अक्सर उच्च तापमान फैलाने के लिए बड़े थर्मल पैड का उपयोग करते हैं, लेकिन मानक स्टेंसिल डिज़ाइन नियम यहां लागू नहीं होते। बड़े पैड के लिए स्टेंसिल में एक बड़ा खोल खराब पेस्ट रिलीज़ की ओर ले जाता है और वायु को फंसाता है।

समाधान यह है कि बड़े एकल छिद्र को छोटे छिद्रों के समूह में तोड़ दें। यह 'क्षेत्र अनुपात' में सुधार करता है—एक माप कि स्टेंसिल से पेस्ट कितनी आसानी से निकलता है—सुनिश्चित करता है कि प्रिंट साफ और समान हो। इन छोटे छिद्रों के बीच सोल्डर मास्क की वेब भी रिफ्लो के दौरान फ्लक्स गैसों के निकलने के लिए चैनल बनाती है। एक सामान्य डिज़ाइन में, एक वर्ग पैड को 2×2 या 3×3 ग्रिड में छोटे वर्गाकार या समतल छिद्रों में विभाजित किया जा सकता है, जिनके बीच कम से कम 0.5 मिमी की वेब हो।

उद्देश्य इतना साबुत सोल्डर पेस्ट जमा करना है कि मजबूत जोड़ बन सके, बिना इतना अधिक लगाए ताकि यह फ्लक्स फंस जाए। 0.10 से 0.15 मिमी की मझोली स्टेंसिल मोटाई, एक अच्छी डिजाइन वाली छिद्र व्यवस्था के साथ, आमतौर पर सबसे अच्छा संतुलन प्रदान करती है। जबकि वाक्यूम रिफ्लो कई प्रक्रिया खामियों को सुधार सकता है, यह एक बहुत खराब प्रिंट को रिकवर नहीं कर सकता। अच्छा स्टेंसिल डिज़ाइन एक कम-शून्यता प्रक्रिया के लिए पूर्वापेक्षित है।

लॉन्ग-लाइफ लाइटिंग के लिए यथार्थवादी खाली स्थान सीमाएँ

शून्यता को शून्य करना असंभव है। असली सवाल यह है कि किसी दिए गए अनुप्रयोग के लिए शून्यता का क्या स्तर स्वीकार्य है।

मानक वाणिज्यिक प्रकाश व्यवस्था के लिए, मध्यम शक्ति और नियंत्रित परिवेश तापमान के साथ, सोल्डर ज्वाइंट शून्यता का स्तर 5% से नीचे एक उचित लक्ष्य है। यह आमतौर पर एक अच्छी नियंत्रण वाली वायुमंडलीय पुनः प्रवाह प्रक्रिया के साथ प्राप्त किया जा सकता है। एक्स-रे निरीक्षण में प्रक्रिया का माध्य लगभग 2-3% दिखना चाहिए, यह सुनिश्चित करते हुए कि आउटलायर्स 5% की सीमा से नीचे रहें।

उच्च-विश्वसनीयता अनुप्रयोगों जैसे बाहरी, ऑटोमोटिव, या औद्योगिक प्रकाश व्यवस्था के लिए, सीमा को अधिक सख्त होना चाहिए। यहां, 2% से नीचे मानक है। इन उत्पादों को उच्च शक्ति, उच्च परिवेश तापमान, और लंबी जीवनकाल आवश्यकताएँ हैं, जिससे तापीय समझौते का कोई स्थान नहीं बचता। इस स्तर की गुणवत्ता प्रभावी रूप से वैक्यूम पुनः प्रवाह की आवश्यकता होती है।

एयरोस्पेस, चिकित्सा, या सुरक्षा उपकरणों मेंCritical सिस्टम के लिए, स्पेसिफिकेशन हो सकता है 1% से नीचे. इस लक्ष्य को प्राप्त करने के लिए सख्त प्रक्रिया नियंत्रण, विस्तारित वैक्यूम ड्यूल समय, और संभावित रूप से 100% निरीक्षण की आवश्यकता है, जो महत्वपूर्ण लागत जोड़ता है। यह तभी निर्दिष्ट किया जाना चाहिए जब जोखिम विश्लेषण इसे आवश्यक साबित करे।

ये सीमाएँ मनमानी नहीं होनी चाहिए। इन्हें डिज़ाइन सत्यापन के दौरान स्थापित किया जाना चाहिए, थर्मल मॉडलिंग का उपयोग करके एक विशिष्ट void प्रतिशत को जंक्शन तापमान में वृद्धि से संबंधित किया जाना चाहिए। यह डेटा-संचालित दृष्टिकोण सुनिश्चित करता है कि निर्दिष्ट सीमाएँ आवश्यक और पर्याप्त हैं—ताकि अनावश्यक निर्माण लागतों को लगाए बिना तापीय विफलताओं को रोका जा सके।