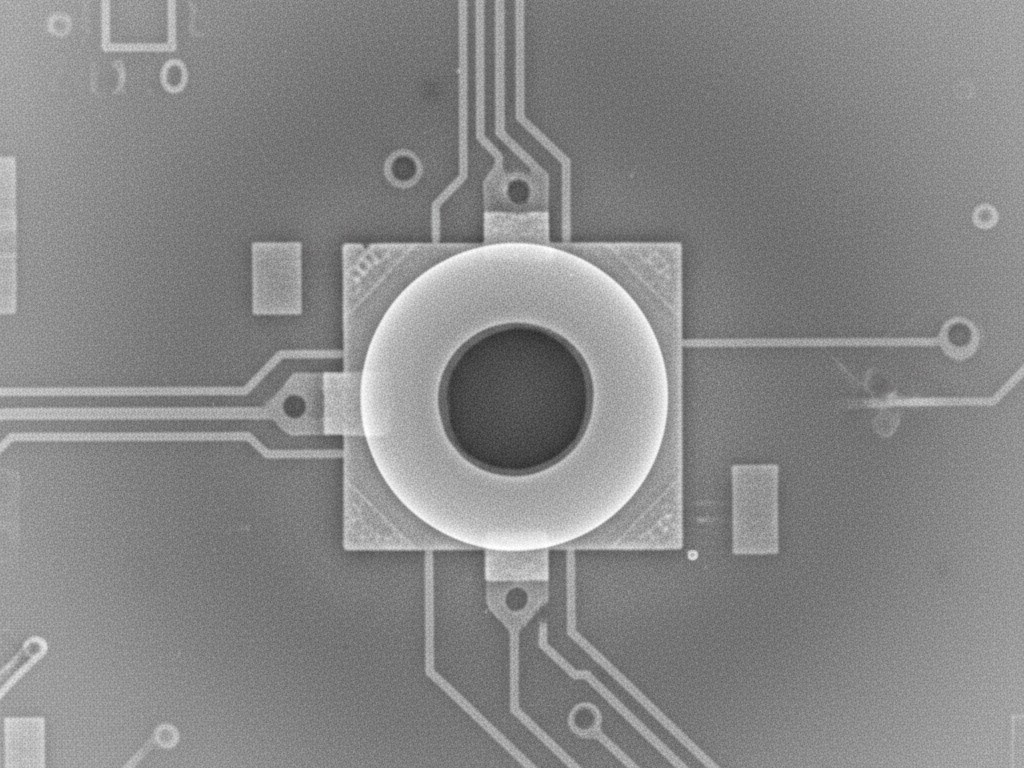

माइक्रो-BGA पैकेज इलेक्ट्रॉनिक्स असेंबली में एक अनम्य चुनौती है। पादडियों का व्यास दसवें मिलीमीटर में मापा जाता है और सोल्डर मात्रा माइक्रोग्राम में, उनका सूक्ष्म थर्मल मास पारंपरिक रीफ्लो रणनीतियों को चुनौती देता है। इस कारकों का सम्मिलन विफलता मोड बनाता है जो नियमित रूप से दोष दर को बहु-प्रतिशत सीमा में धकेलता है, जहां मानक वायुमंडलीय रीफ्लो शून्यों, अवशोषण न होने और अपर्याप्त सोल्डर संयुक्तों का एक पूर्वानुमानित निशान छोड़ता है। Bester PCBए पर, हम इसे पैकेज की सीमा के रूप में नहीं, बल्कि एक हल करने योग्य इंजीनियरिंग समस्या के रूप में मानते हैं। हमारा समाधान सिस्टमेटिक है, तीन स्तंभों पर आधारित: शून्य निर्माण के लिए वैक्यूम रीफ्लो, पेस्ट जमा करने को नियंत्रित करने के लिए सटीक स्टेंसल डिज़ाइन, और प्रक्रिया के अनूठे थर्मल आवश्यकताओं के साथ मेल खाने वाले सोल्डर पेस्ट विनिर्देश।

इन कारकों को नाइट्रोजन वातावरण के साथ एकीकृत करने से एक स्थिर परिणाम प्राप्त होता है: दोष दर एक प्रतिशत से नीचे। यह अधिक सख्त निरीक्षण या पुनः कार्य की हीरोइक गतिविधियों का परिणाम नहीं है; यह दोष कारकों को उनके स्रोत पर समाप्त करने का परिणाम है। वैक्यूम रीफ्लो गैस फंसे होने की भौतिकी को संबोधित करता है। एपर्चर ज्यामिति पेस्ट मात्रा को नियंत्रित करती है। पेस्ट रसायनशास्त्र वेटिंग और ऑक्साइड reduction के अनुक्रम को संभालता है। एक नाइट्रोजन वातावरण oxidation को रोकता है जो सतह ऊर्जा को खराब करता है। प्रत्येक कारक आवश्यक है और कोई भी अकेले पर्याप्त नहीं है। एक प्रतिशत से नीचे की उत्पादकता प्राप्त करना इन चर परिवर्तनों के परस्पर क्रिया को समझने और उन्हें उत्पादन पर्यावरण में सटीक रूप से नियंत्रित करने का परिणाम है।

ड्राइव माइक्रो-BGA विफलता दरों वाली दोष मोड

माइक्रो-BGA असेंबली विफलताएं चार प्रमुख मोड में जमा होती हैं। जबकि उनके मूल कारण भिन्न हैं, वे प्रक्रिया परिवर्तन के प्रति गहरी संवेदनशीलता साझा करते हैं।

शून्य गठन सबसे सामान्य और अध्ययन किया गया दोष है। शून्य तब बनते हैं जब गैस—फ्लक्स वॉलटाइल्स, नमी, या फंसे हुए हवादार से उत्पन्न—गोले सोल्डर में फंस जाती है। बड़े जॉइंट्स में, छोटे शून्य प्रायः बेअसर होते हैं। एक माइक्रो-BGA जॉइंट में, जहां एक बड़ा शून्य पूरे कनेक्शन को खतरे में डाल सकता है, वहाँ भी मामूली गैस फंसाव थर्मल चालकता और यांत्रिक शक्ति को नुकसान पहुंचा सकता है। जॉइंट के क्रॉस-सेक्शनल क्षेत्र का 25% से अधिक शून्य रहना व्यापक रूप से अस्वीकार कर दिया जाता है; माइक्रो-BGA के लिए, यह सीमा मुश्किल से नजर आने वाले शून्यों द्वारा पूरी की जाती है।

अवशोषण न करना कम आम लेकिन अधिक विध्वंसकारी। यह तब होता है जब गरम सोल्डर मेटलाइज़्ड पैड पर फैलना विफल रहता है, जिसके परिणामस्वरूप आंशिक संपर्क या संपूर्ण अवशोषण न होना होता है। कारण लगभग हमेशा सोल्डर-टू-पैड इंटरफ़ेस पर ऑक्साइड reduction की अपर्याप्तता है। माइक्रो-BGA जॉइंट में न्यूनतम फ्लक्स मात्रा और थर्मल असमानताएं महत्वपूर्ण वेटिंग विंडो के दौरान पैड सतह को साफ करने से रोक सकती हैं। फिर सोल्डर चढ़ जाता है बजाय फैलने के, जिससे जॉइंट दिख सकता है कि सही है लेकिन विद्युत या यांत्रिक रूप से विफल हो सकता है।

ब्रिजिंग समानांतर गेंदों के बीच स्थान एक मात्रा नियंत्रण समस्या है। अत्यधिक सोल्डर पेस्ट, अक्सर आकार में बड़े एपर्चर या खराब स्टेंसल अलगाव से, रीफ्लो के दौरान निक्षेपण को मिलाने का कारण बनता है। माइक्रो-BGA पैकेज का सूक्ष्म पिच—अक्सर 0.5 मिमी या कम—त्रुटि के लिए बहुत कम जगह प्रदान करता है। सिर्फ 50 माइक्रोमीटर अधिक फैलने वाला पेस्ट जमा एक पुल बना सकता है, जिससे एक महंगा विद्युत शॉर्ट हो सकता है।

अपर्याप्त सोल्डर मात्रा यह विपरीत समस्या है। अयोग्य पेस्ट जमा जॉइंट्स उनके फिलेट की ऊंचाई में कमी या गेंद से पैड इंटरफ़ेस के कवरेज में अधूरापन छोड़ देते हैं। ये जॉइंट्स प्रारंभिक निरीक्षण को पास कर सकते हैं लेकिन थर्मल साइकिलिंग या यांत्रिक तनाव के अंतर्गत थकान की विफलता के प्रति प्रवृत्त होते हैं। दोष छिपा हुआ है, इसे एक्स-रे इमेजिंग के बिना पता लगाना मुश्किल है, और यह तब तक प्रकट नहीं हो सकता जब तक कि उत्पाद क्षेत्र में न हो।

इन चार विफलता मोड्स का सभी प्रक्रिया चर पर निर्भर है जो छोटे पैमाने पर और संकीर्ण खिड़कियों के भीतर परिचालन करता है। उच्च गुणाक्रम नियंत्रित करने के लिए नियंत्रण जरूरी है, जो बड़े सोल्डर जॉइंट्स में अनुपस्थित या नगण्य होते हैं।

यक़ीन क्यों वेस्क्यूम रीफ़्लो जड़ कारण को समाप्त करता है

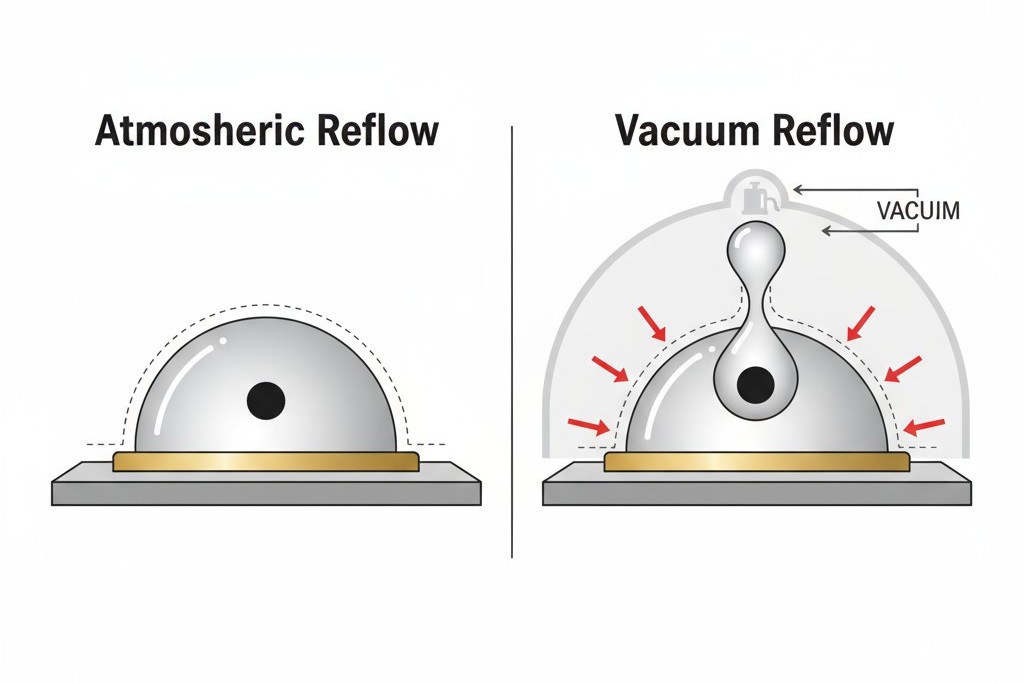

वायुमंडलीय रिफ्लो माइक्रो-BGA के साथ एक मूलभूत नुकसान पर चलता है। दबाव वातावरण स्वयं समस्या है। मानक वायुमंडलीय दबाव पर, फ्लक्स और नमी द्वारा उत्पन्न गैस के पास जाने का कोई स्थान नहीं है एक बार सॉ़डल पिघलकर पैड को सील कर दे, तो। पिघले हुए सॉ़डल का सतह तनाव बहुत मजबूत है कि गैस बुलबुले बाहर निकल सकें, विशेषकर इतनी छोटी मात्राओं में। परिणाम पूर्वानुमान योग्य है: गैस जमा हो जाती है, voids का निर्माण करती है, और स्थान पर ही ठोस हो जाती है। जबकि प्रक्रिया में संशोधन गैस उत्पादन को कम कर सकते हैं, वे मूलभूत फंसे हुए तंत्र को समाप्त नहीं कर सकते।

वैक्यूम रिफ्लो ट्रैप को निकालता है।

वायुमंडलीय दबाव के तहत खालीपन का तंत्र

फ्लक्स का प्राथमिक कार्य धातु सतहों पर ऑक्साइड को कम करना है। यह ऊष्मा-सक्रिय प्रतिक्रिया विषैले कार्बनिक यौगिकों और जल वाष्प को जारी करती है, जो तब तेज हो जाती है जब फ्लक्स अपनी सक्रियता तापमान (आम तौर पर 150-180°C) पर पहुंचती है। पारंपरिक ओवन में, ये गैसें प्रारंभ में स्वतंत्र रूप से निकल जाती हैं। समस्या तब शुरू होती है जब सोल्डर कण जमा होकर एक द्रव में बदल जाते हैं।

एक बार पिघलने के बाद, सोल्डर पैड और गेंद को गीला कर देता है, उच्च सतह तनाव वाली द्रव पुल बनाता है। कोई भी गैस अभी भी उत्पन्न हो रही है तो वह अब इस द्रव परत के नीचे फंस जाती है। गैस सतह तनाव को पार करके भाग नहीं सकती है, इसलिए यह इंटरफ़ेस पर जमा हो जाती है। जैसे-जैसे विधानसभा ठंडी होती है, ये गैस के गड्ढे स्थान पर जमे हुए खाली स्थान के रूप में बदल जाते हैं। माइक्रो-BGA का छोटा जॉइंट वॉल्यूम अक्सर मामूली गैस निकलने से उच्च खाली प्रतिशत उत्पन्न करता है। 10-30% के वॉल्यूम में खाली स्थान सामान्य हैं वायुमंडलीय रिफ्लो में, यहाँ तक कि कम-खाली पेस्ट के साथ।

वैक्यूम दबाव ठोस होने से पहले आउटगैसिंग कैसे निकालता है

वैक्यूम रिफ्लो दबाव ग्रेडिएंट को उलट देता है। सोल्डर पिघलने के दौरान वातावरण का दबाव कम करके, प्रक्रिया सक्रिय रूप से गैस को जॉइंट से बाहर खींचती है। गैस बबल्स दबाव के अंतर के तहत फैलते हैं, एक बाहर की शक्ति पैदा करते हैं जो उन्हें सतह की ओर उठने, फटने और अपने सामग्री को निर्वासित चैंबर में छोड़ने में मदद करती है। सतह तनाव बाधा को वायवीय दबाव ग्रेडिएंट द्वारा पार किया जाता है।

प्रभावकारिता का निर्धारण समय और दबाव पर निर्भर है। 10 से 50 मिलीबार का वैक्यूम सामान्य है, जो तेज गैस निकासी के लिए पर्याप्त उच्च आंशिक दबाव बनाता है। यह वैक्यूम तभी लागू किया जाना चाहिए जब सोल्डर पूरी तरह से पिघल गया हो, पर ठोस होने से पहले। इसे बहुत जल्दी लागू करने पर इसका प्रभाव कम होता है; बहुत देर से, गैस पहले ही फंस जाती है। आदर्श खिड़की संकरी है, सामान्यतः सोल्डर के लिक्विडस तापमान के या उससे कुछ नीचे से शुरू होकर 20 से 60 सेकंड तक रहती है।

परिणामस्वरूप खालीपन की मात्रा में नाटकीय, दोहराने योग्य कमी आती है। जो प्रक्रिया सामान्यतः 15-25% खालीपन बनाती हैं, वे वायु में रिफ्लो के तहत Routinely 2-5% पर पहुंच जाती हैं। अनुकूलित पेस्ट और प्रोफाइल के साथ, 1% से नीचे के खालीपन को प्राप्त किया जा सकता है।

यह कोई सूक्ष्म सुधार नहीं है। यह माइक्रो-BGA अकुश में प्रमुख विफलता मोड का उन्मूलन है।

माइक्रो-BGA के लिए वैक्यूम रीफ्लो प्रोफ़ाइल पैरामीटर्स

रिफ्लो प्रोफ़ाइल एक तापीय रोडमैप है जो दबाव वातावरण का भी आयोजन करता है। वे प्रोफाइल जो 1 प्रतिशत से कम खालीपन प्रदान करते हैं, उन्हें विधानसभा की थर्मल प्रतिक्रिया, पेस्ट के गैस छोड़ने की विशेषताओं, और वैक्यूम सिस्टम की यांत्रिक बाधाओं के आधार पर डिज़ाइन किया गया है।

प्रीहीट और सोख क्षेत्र नीति

प्रीहीट क्षेत्र विधानसभा को एक समान तापमान तक लाता है और फ्लक्स को सक्रिय करना शुरू करता है। माइक्रो-BGA के लिए, रैम्प दर सामान्यतः 1-3°C प्रति सेकंड तक सीमित होती है ताकि थर्मल शॉक से बचा जा सके। सोख क्षेत्र, जो आमतौर पर 150-180°C पर 60 से 120 सेकंड तक रहता है, फ्लक्स को उसके ऑक्साइड को कम करने के काम का अधिकांश हिस्सा करने की अनुमति देता है, जिससे साफ, गीला करने योग्य सतहें सुनिश्चित होती हैं जब सोल्डर पिघलता है। कुछ प्रोफ़ाइल सोखते समय आंशिक वैक्यूम शुरू कर देते हैं ताकि वाष्पशील पदार्थों को पूर्व में हटा सकें, लेकिन इसे सक्रिय फ्लक्स घटकों को उनके कार्य से पहले हटा देने के साथ संतुलित करना चाहिए।

वैक्यूम आवेदन समय और दबाव लक्ष्य

और कब और कितनी गहराई से व Vacuum लागू करना प्रोफ़ाइल को परिभाषित करता है। सबसे सामान्यतः, वायु का अनुक्रम सोखने के अंत में या तापमान के पीक तक पहुंचने के शुरू में शुरू होता है। दबाव को 10 से 20 सेकंड में धीरे-धीरे 10 से 50 मिलीबार तक कम किया जाता है। कम दबाव अधिक प्रभावी होते हैं but यह महत्वपूर्ण फ्लक्स घटकों के वाष्पीकरण का खतरा बढ़ाते हैं। वायु को उस समय तक बनाए रखा जाता है जब तक तरल अवस्था से ऊपर हो—यहां वह महत्त्वपूर्ण खिड़की है जहां फर्ज़ी को कम करने के लिए, आमतौर पर 30 से 60 सेकंड तक। जैसे-जैसे संयोजन ठंडा होता है, वायु को धीरे-धीरे 10 से 30 सेकंड में छोड़ा जाता है, जिससे सोल्डर आंशिक रूप से ठोस हो जाए इससे पहले कि संपूर्ण वातावरणीय दबाव पुनर्स्थापित हो।

पीक तापमान और ठंडक दर नियंत्रण

मानक SAC305 सोल्डर मिश्रधातु (तरलता 217°C पर), 235-245°C के पीक तापमान आम हैं, जो बोर्ड पर समान पिघलने का पर्याप्त मार्जिन प्रदान करते हैं। तरलता के ऊपर समय (TAL) एक महत्वपूर्ण मानदंड है, जिसे आमतौर पर 30 से 60 सेकंड के लिए लक्षित किया जाता है। बहुत कम, और वेटिंग अधूरी रह सकती है; बहुत अधिक, और सोल्डर-पैड इंटरफ़ेस पर इंटरमेटलिक यौगिक परतें अत्यधिक मोटी हो जाती हैं, जो भंगुर जोड़ बनाती हैं। पूरे असेंबली में एक समान TAL प्राप्त करने के लिए सावधानीपूर्वक प्रोफ़ाइलिंग आवश्यक है, जिसमें कई थर्मोकूपल का उपयोग किया जाता है।

पीक तापमान के बाद ठंडक दर सोल्डर की अनाज संरचना को प्रभावित करती है। तेज ठंडक (प्रत्येक सेकंड में 2-4°C) फाइन अनाज उत्पन्न करती है, जो सामान्यतः उन्नत यांत्रिक गुणों से जुड़ी होती है। हालांकि, अत्यधिक तेज ठंडक थर्मल शॉक का कारण बन सकती है। एक सामान्य रणनीति में पीक के तुरंत बाद नियंत्रित तेज ठंडक शामिल है, इसके बाद सोल्डर के जमने पर धीमी ठंडक का पालन किया जाता है।

संतुलित पेस्ट जमा करने के लिए स्टेंसल और एपर्चर डिज़ाइन

यदि पेस्ट जमा दोषपूर्ण है तो वाक्यूम रिफ्लो बेकार है। प्रिंट प्रक्रिया माइक्रो-BGA की उपज का आधार है, और इन घटकों के लिए, स्टेंसिल डिज़ाइन मानक प्रथाओं को स्केल डाउन करने का मामला नहीं है।

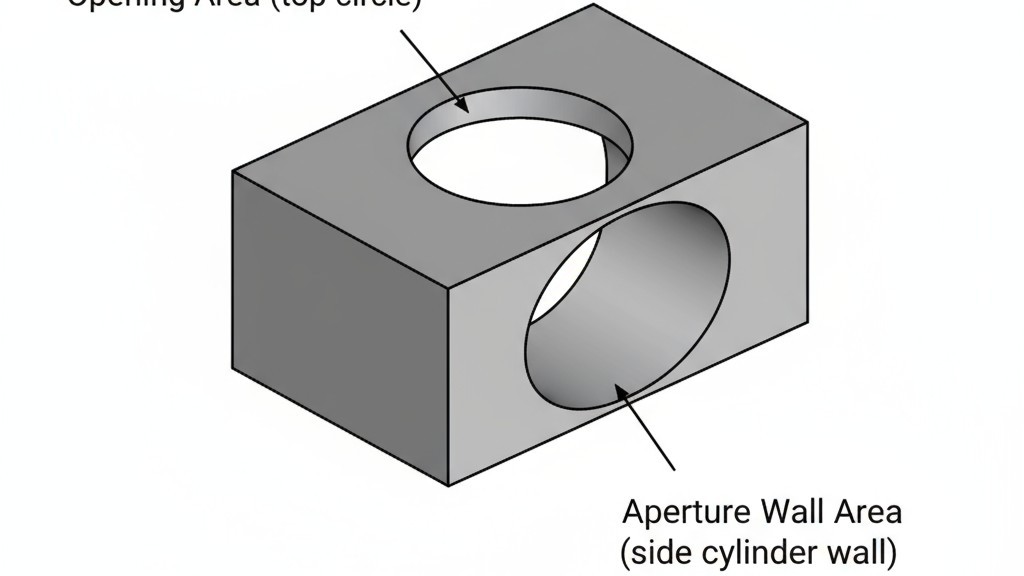

आँख का क्षेत्रफल अनुपात और विमोचन दक्षता

आँख के क्षेत्रफल अनुपात—खोलने का क्षेत्रफल खोल की दीवार क्षेत्रफल से विभाजित—पेस्ट रिलीज़ का पूर्वानुमान लगाने का मूल नियम है। 0.66 से ऊपर का अनुपात पारंपरिक मार्गदर्शन है, जो सुनिश्चित करता है कि पेस्ट जमा साफ़ तौर पर पैड पर रहे बजाय कि खोल की दीवार से चिपकने के। माइक्रो-BGA पैड (200-300 माइक्रोमीटर) के लिए, यह नियम स्टेंसिल की मोटाई पर गंभीर प्रतिबंध लगाता है।

मान लें कि एक 250-माइक्रोमीटर व्यास का खोल है। 100-माइक्रोमीटर मोटे स्टेंसिल में, क्षेत्रफल अनुपात 0.62 है, जो सीमारेखा से थोड़ा नीचे है। विश्वसनीय रिलीज़ पाने के लिए, स्टेंसिल को लगभग 90 माइक्रोमीटर तक पतला किया जाना चाहिए। यह मुख्य व्यापार-ऑपरेशन को दर्शाता है: पतली स्टेंसिलें रिलीज़ सुधारती हैं लेकिन पेस्ट का मात्रा घटाती हैं, जिसके चलते सोल्डर की अपर्याप्तता का खतरा रहता है। समाधान एक संतुलित डिज़ाइन है जो आवश्यक सोल्डर मात्रा के साथ सुसंगत सबसे पतली स्टेंसिल का उपयोग करता है।

माइक्रो-BGA पिच के लिए स्टेंसिल मोटाई का चयन

माइक्रो-BGA के लिए स्टेंसिल मोटाई आमतौर पर 75 से 125 माइक्रोमीटर होती है, जो मानक एसएमटी में उपयोग होने वाले 150-200 माइक्रोमीटर से बहुत पतली है। 0.5 मिमी पिच के लिए, 100-125 माइक्रोमीटर आम हैं; 0.4 मिमी पिच के लिए, यह घटकर 75-100 माइक्रोमीटर हो जाती है। चयन मात्रा और रिलीज़ के बीच संतुलन बनाता है। पीसीबीए में, हम माइक्रो-BGA के लिए इलेक्ट्रोफ़ॉर्म्ड स्टेंसिल का उपयोग करते हैं, जिनकी मोटाई पिच और पेस्ट प्रकार के आधार पर चुनी जाती है, क्योंकि वे लेजर कट स्टेंसिल्स की तुलना में बेहतर दीवार ज्यामिति नियंत्रण प्रदान करते हैं।

आँख का आकार और दीवार उपचार

आदर्श खोल सिर्फ एक छेद से अधिक है। माइक्रो-BGA के लिए, गोल या चाम्फर्ड कोने पेस्ट को स्टेंसिल अलगाव के दौरान फाड़ने से रोकते हैं। एक चिकनी दीवार की समाप्ति equally महत्वपूर्ण है। खोल दीवारों को मिरर फ़िनिश में इलेक्ट्रोपोलिश करना चिपकने की ताकत को कम करता है, जो पेस्ट और स्टेंसिल के बीच। कुछ स्टेंसिलों को पेस्ट-प्रतिरोधी नैनोकोटिंग के साथ और भी उपचार किया जाता है, जो क्षेत्रफल अनुपात की प्रदर्शन में सुधार कर सकते हैं और थोड़ा मोटे स्टेंसिल या छोटे खोल की अनुमति दे सकते हैं। जगह की पिच और पेस्ट प्रकार के आधार पर, खोल को पैन के मुकाबले 5-10% छोटा भी बनाया जा सकता है ताकि पेस्ट का मात्रा घटे और_finishing की bridging को नियंत्रित किया जा सके।

गीलेपन और शून्य गठन के लिए सोल्डर पेस्ट विनिर्देश

सोल्डर पेस्ट प्रक्रिया का हृदय हैं। माइक्रो-BGA के लिए, पेस्ट का चयन छोटे-मात्रा के जॉइंट्स के आवश्यकताओं के अनुसार सामग्री गुणों का मेल है, जो वाक्यूम के तहत बने होते हैं।

कण आकार वितरण और टाइप वर्गीकरण

टाइप 3 पास्ट (25-45 माइक्रोमीटर कण), सामान्य रूप से सामान्य SMT में, सूक्ष्म-BGA के लिए बहुत मोटा है। मानक है टाइप 4 (20-38 माइक्रोमीटर) या टाइप 5 (15-25 माइक्रोमीटर)। अधिक महीन पावडर छोटे छिद्रों के माध्यम से अधिक आसानी से प्रवाहित होता है, स्मूद जमा करता है, और फ्लक्स सक्रियण का बेहतर जवाब देता है। 0.4 मिमी या कड़ी टाइट पिच के लिए टाइप 5 को प्राथमिकता दी जाती है, जहां छिद्र का आकार 200 माइक्रोमीटर से कम हो जाता है।

महीन पावडर के साथ समझौता संवेदनशीलता है। अधिक सतह क्षेत्र ऑक्सीकरण की दर को बढ़ाता है, जो सोल्डर योग्यताओं को खराब कर सकता है। टाइप 5 पास्ट का उपयोग करने की अवधि कम होती है और इसे सख्ती से संभालना चाहिए। उचित भंडारण अनिवार्य है; पास्ट को लॉट नियंत्रण के साथ ट्रैक किया जाता है, ठंडा रखा जाता है, और खुले कंटेनरों को निर्माता की सलाह के अनुसार एक्सपोज़र के बाद फेंक दिया जाता है। यह अनुशासन सुसंगत परिणामों के लिए आवश्यक है।

फ्लक्स सक्रियता और गीलेपन प्रदर्शन

सूक्ष्म-BGA के लिए, फ्लक्स सामान्यतः मध्यम सक्रियता के नो-क्लीन फॉर्मुलेशन के रूप में होता है। नो-क्लीन फ्लक्सिड residues benign छोड़ते हैं, जो महत्वपूर्ण है क्योंकि घने सूक्ष्म-BGA साइटों की सफाई करना अत्यंत कठिन है। सक्रियता स्तर इतना होना चाहिए कि पैड और कंपोनेंट्स पर ऑक्साइड को कम किया जा सके, लेकिन इतना आक्रामक नहीं कि मेटलाइजेशन पर हमला करे या रिफ्लो के दौरान अत्यधिक गैस उत्पन्न करे। रॉसिन-आधारित और सिंथेटिक रेजिन-आधारित नो-क्लीन फ्लक्स इस क्षेत्र में प्रमुख हैं, जिनमें आधुनिक सिंथेटिक रेजिन अक्सर वैक्यूम रिफ्लो के लिए आवश्यक कम आउटगैसिंग के लिए तैयार किए गए होते हैं। पानी-घुलनशील फ्लक्स का उपयोग शायद ही कभी किया जाता है क्योंकि यह अनिवार्य, आक्रामक सफाई प्रक्रिया से जुड़ी जोखिमों के कारण है।

ऑक्सीकरण नियंत्रण के रूप में नाइट्रोजन वातावरण

जबकि वैक्यूम रिफ्लो फंसे हुए गैस को निकाल देता है, यह पिघले सोल्डर पर ऑक्सीकरण को नहीं रोकता। नाइट्रोजन वायुमंडल मानक उपाय है। हवा को विस्थापित करने और ऑक्सीजन सांद्रता को 100 भाग प्रति मिलियन से कम करने से ओवन का माहौल ऑक्साइड निर्माण की दर को काफी धीमा कर देता है। सोल्डर उज्ज्वल और धातु जैसी बनी रहती है, और फ्लक्स को नई बनी ऑक्साइड को हटाने से कोई परेशानी नहीं होती।

सूक्ष्म-BGA के लिए, गीलेपन में सुधार अमूल्य है। छोटे पैड्स और सोल्डर मात्रा गीलेपन में गिरावट के लिए कोई मझौल नहीं छोड़ते। नाइट्रोजन एक बैरियर प्रदान करता है, जिससे कम-तमाम फिनिश वाले पैड्स पर भी समान रूप से गीलेपन सुनिश्चित होता है। मुख्य पैरामीटर शुद्धता और प्रवाह दर हैं, जिन्हें नियंत्रण में रखा जाता है ताकि स्थिर, कम-ऑक्सीजन वातावरण बनाए रखा जा सके बिना किसी टरबुलेंस के जो पास्ट जमा को बाधित कर सकता है।

प्रक्रिया एकीकरण और मापी गई उपज परिणाम

इनमें से कोई भी तकनीक अलग से काम नहीं करती। वैक्यूम रिफ्लो तभीVOID को खत्म करता है जब पेस्ट जमा सही हो। स्टेंसिल डिजाइन मात्रा को नियंत्रित करता है यदि पेस्ट स्वयं साफ़तौर पर छोड़ सकता है। नाइट्रोजन ऑक्सीकरण को तभी रोकता है जब रिफ्लो प्रोफाइल सही हो। एक प्रतिशत से कम दोष दर प्राप्त करने के लिए इन सभी कारकों का अनुशासित समाकलन आवश्यक है।

यह सतर्क प्रक्रिया सत्यापन की आवश्यकता है। Bester PCBA में, हर नए सूक्ष्म-BGA डिज़ाइन का निर्माण योग्यता समीक्षा से गुजरता है। प्रारंभिक निर्माण Thermocouples के साथ प्रोफाइल किए जाते हैं, और वаку्यूम रिफ्लो प्रोफ़ाइल का ट्यूनिंग बोर्ड के मापित थर्मल प्रतिक्रिया के अनुसार किया जाता है। पहले-आर्टिकल असेंबली को वोडिंग का आकलन करने और किसी भी दोष का मूल कारण निर्धारित करने के लिए एक्स-रे किया जाता है।

परिणाम इस तरीके को मान्यता देते हैं। इस संलग्न प्रणाली—सर्वोत्तम वाक्यूम प्रोफाइल, टाइप 4 या 5 पास्ट, इलेक्ट्रॉफॉर्म स्टेंसिल और नाइट्रोजन वातावरण—सामान्यतः 5% से नीचे वोड स्तर और 1% से नीचे कुल दोष दरें प्राप्त करती हैं। यह एक दोहराने योग्य, उत्पादन-स्तर का परिणाम है। वायुमंडलीय रिफ्लो से होने वाले दोषों को प्रभावी रूप से प्रक्रिया से बाहर कर दिया गया है।

इस प्रदर्शन की लागत अनुशासन है। वैक्यूम रिफ्लो उपकरण अधिक जटिल हैं, महीन-पावडर पास्ट को अधिक सख्ती से संभालना पड़ता है, इलेक्ट्रॉफॉर्म स्टेंसिल की लागत अधिक होती है, और नाइट्रोजन एक परिचालन व्यय है। ये असली व्यापारिक निर्णय हैं। लाभ यह है कि यह एक ऐसी प्रक्रिया है जो दोषों की जांच के बजाय गुणवत्ता का निर्माण करती है। उन उच्च-विश्वसनीय अनुप्रयोगों के लिए जहां पुनर्स्थापन व्यावहारिक नहीं है, लाभ निवेश को सही ठहराता है।