एक रिसीविंग डॉक पर सबसे खतरनाक पैकेज वह नहीं होता जो स्पष्ट रूप से क्षतिग्रस्त हो। वह होता है जो बिल्कुल सही दिखता है। एक मानक मॉइस्चर बैरियर बैग (MBB) वैक्यूम-सील्ड होता है, लेबल साफ होता है, और डेट कोड हाल का लगता है। बिना प्रशिक्षण वाली नजर या जल्दी में खरीद एजेंट के लिए, यह घटक "सूखा" होता है। लेकिन जलवाष्प संचरण का भौतिक विज्ञान अक्सर एक अलग कहानी बताता है।

वैक्यूम दबाव एक यांत्रिक स्थिति है, न कि नमी अवरोधक। एक बैग को पूर्ण वैक्यूम तक खींचा जा सकता है और फिर भी उसमें मॉइस्चर वेपर ट्रांसमिशन रेट (MVTR) हो सकता है जो महीनों के भंडारण के दौरान प्लास्टिक में नमी को प्रवेश करने देता है। जब वह पानी अंदर जाता है, तो वह सतह पर नहीं बैठता; वह घटक के हाइज्रोस्कोपिक प्लास्टिक कैप्सुलेंट में अवशोषित हो जाता है। रिफ्लो प्रक्रिया के दौरान, जब तापमान 240°C या उससे अधिक होता है, तो वह फंसा हुआ सूक्ष्म जल तुरंत सुपरहीटेड भाप में बदल जाता है, जो अपने मूल तरल आयतन से लगभग 1,600 गुना बढ़ जाता है।

परिणाम होता है "पॉपकॉर्निंग"—आंतरिक डेलैमिनेशन जो वायर बॉन्ड्स को फाड़ देता है या डाई में दरारें पैदा करता है। आप इसे बाहर से अक्सर नहीं देख पाएंगे। कभी-कभी पार्ट आज इलेक्ट्रिकल परीक्षण पास कर जाता है, लेकिन तीन महीने बाद फील्ड में फेल हो जाता है। बैग की कसावट एक भ्रम है; केवल अंदर की रसायन विज्ञान मायने रखती है।

ह्यूमिडिटी इंडिकेटर कार्ड: एकमात्र गवाह

एक बार जब आप उस सील को काट देते हैं, तो आपके पास केवल एक विश्वसनीय डेटा पॉइंट होता है: ह्यूमिडिटी इंडिकेटर कार्ड (HIC)। यह छोटा कागज का टुकड़ा, जिसमें कोबाल्ट डाइक्लोराइड या समान नमी-संवेदनशील रसायन भरे होते हैं, घटक द्वारा सीलिंग के बाद से सहन किए गए वातावरण का एकमात्र गवाह होता है।

कागजी कार्रवाई और प्रमाण पत्र (CoC) नकली हो सकते हैं या वास्तविकता से अलग हो सकते हैं। शेनझेन का एक ब्रोकर दो साल से शेल्फ पर पड़े MSL 3 माइक्रोकंट्रोलर्स के रील को फिर से पैक कर सकता है, उन्हें नए बैग में वैक्यूम सील कर सकता है नए डेसिकेंट पैक के साथ, और बॉक्स पर "नया" लेबल लगा सकता है। लेकिन वे अक्सर पार्ट्स को पहले बेक करना भूल जाते हैं, या वे एक सस्ता HIC इस्तेमाल करते हैं जो बहुत धीमे प्रतिक्रिया करता है।

जब आप वह बैग खोलते हैं, तो तुरंत HIC को देखें। इंतजार न करें। आपके सुविधा का परिवेशीय आर्द्रता मिनटों में स्पॉट्स को गुलाबी करना शुरू कर देगी, जिससे आपका सबूत नष्ट हो जाएगा।

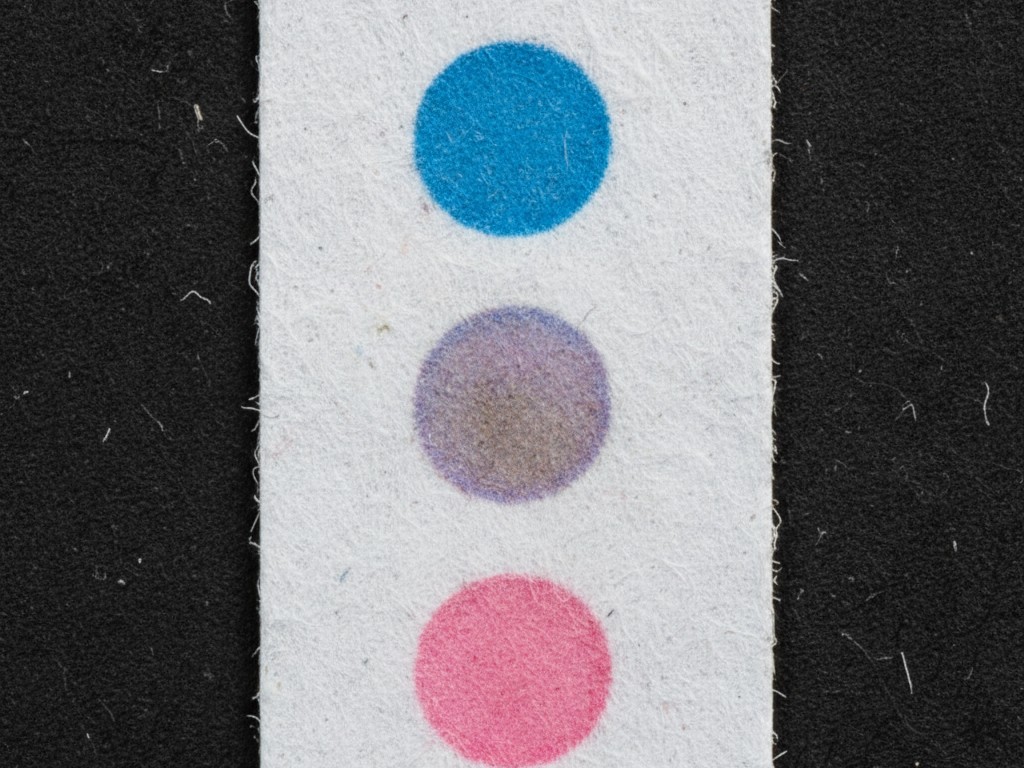

J-STD-033D स्पष्ट है, फिर भी यह वह जगह है जहां अधिकांश त्रुटियां शॉप फ्लोर पर होती हैं। आप 10% स्पॉट (मानक कार्य के लिए) या 60% स्पॉट (लेगेसी जांच के लिए) देख रहे हैं, लेकिन यहां एक खतरनाक ग्रे क्षेत्र है। स्पॉट सूखे के लिए नीला और गीले के लिए गुलाबी होना चाहिए। वास्तविकता में, आप अक्सर "लैवेंडर" देखेंगे। यह एक धुंधला, अस्पष्ट बैंगनी रंग है जो दर्शाता है कि डेसिकेंट कड़ी मेहनत कर रहा है लेकिन विफल हो रहा है।

यदि आप 10% स्पॉट पर लैवेंडर देखते हैं, तो मान लें कि पार्ट्स गीले हैं। उत्पादन दबाव को यह विश्वास न करने दें कि "यह नीले के काफी करीब है।" यदि रंग संदर्भ रंग से थोड़ा भी हटा है, तो घटक ने नमी अवशोषित कर ली है। डेसिकेंट संतृप्त हो चुका है। सुरक्षा मार्जिन खत्म हो गया है।

विशेष रूप से सावधान रहें यदि आप स्वतंत्र वितरकों या ब्रोकरों से निपट रहे हैं। एक सामान्य जाल तब होता है जब एक ब्रोकर अज्ञात आर्द्रता के संपर्क में आए पार्ट्स को सील करता है और तुरंत भेज देता है। यदि ट्रांजिट समय कम है (2-3 दिन), तो HIC के पास पूरी तरह से समतल होने और गुलाबी होने का समय नहीं हो सकता, भले ही पार्ट्स गीले हों। यदि बैग सील की तारीख कल की है, लेकिन पार्ट्स 2019 के हैं, तो HIC आपको बैग के अंदर की हवा, न कि पार्ट में नमीइन मामलों में, यहाँ तक कि नीला HIC भी संदिग्ध होता है।

ऑक्सीकरण का समझौता: बेक करें या न करें?

जब आप किसी गीले हिस्से की पहचान करते हैं, चाहे वह गुलाबी HIC हो या टूटी हुई सील, तो स्वाभाविक प्रतिक्रिया होती है "बस इसे बेक कर दो।" अधिकांश उत्पादन प्रबंधकों को 125°C बेकिंग पसंद है। यह तेज़ है। J-STD-033D लुकअप टेबल्स के अनुसार, आप अक्सर इस तापमान पर एक सामान्य मोटाई वाले पैकेज को 24 से 48 घंटे में सुखा सकते हैं। यह सप्ताहांत के अंतराल में फिट बैठता है: शुक्रवार को रील डालें, और सोमवार सुबह तक वे माउंट करने के लिए तैयार हैं।

लेकिन इस गति के साथ एक गंभीर छुपा हुआ नुकसान आता है: ऑक्सीकरण।

इलेक्ट्रॉनिक्स निर्माण में दो दुश्मनों के खिलाफ लगातार युद्ध होता है: नमी और ऑक्साइड्स। 125°C पर बेकिंग नमी से लड़ती है लेकिन ऑक्सीकरण को तेजी से बढ़ाती है। यदि आपके घटकों पर OSP (ऑर्गेनिक सोल्डरेबिलिटी प्रिज़र्वेटिव) फिनिश है, तो उच्च तापमान पर बेकिंग उस सुरक्षात्मक कोटिंग को नष्ट कर देगी। ऑर्गेनिक परत टूट जाती है, जिससे नीचे का तांबा गर्म हवा के संपर्क में आ जाता है। जब तक आप उन हिस्सों को बाहर निकालते हैं, लीड्स या पैड्स आँखों से ठीक दिख सकते हैं, लेकिन उन पर मोटी ऑक्साइड परत बन चुकी होती है।

जब ये ऑक्सीकरण वाले हिस्से SMT लाइन पर पहुँचते हैं, तो आपकी सोल्डर पेस्ट में फ्लक्स उस ऑक्साइड बाधा को तोड़ने के लिए संघर्ष करेगा। आपको वेटिंग की समस्याएँ, BGAs पर हेड-इन-पिलो डिफेक्ट्स, या कमजोर सोल्डर जॉइंट्स मिलेंगे जो ड्रॉप टेस्ट में फेल हो जाते हैं। आपने मूलतः नमी की खराबी (पॉपकॉर्निंग) को सोल्डरेबिलिटी की खराबी (नॉन-वेटिंग) से बदल दिया है। टिन/लीड या शुद्ध टिन फिनिश वाले घटकों के लिए जोखिम कम है लेकिन फिर भी मौजूद है, खासकर फाइन-पिच हिस्सों के लिए जहाँ इंटरमेटालिक वृद्धि जॉइंट की विश्वसनीयता को कम कर सकती है।

संवेदनशील फिनिश वाले गीले घटकों को बचाने का एकमात्र तकनीकी रूप से सही तरीका है "लो-टेम्प बेक।" इसका मतलब आमतौर पर 40°C पर 5% से कम रिलेटिव ह्यूमिडिटी (RH) होता है। यह बेहद धीमा है। हम यहाँ बेकिंग का समय घंटों में नहीं, हफ्तों में मापते हैं—कभी-कभी मोटे पैकेज के लिए 79 दिन तक (मानक में टेबल 4-1 देखें, जिसमें मोटाई-और-MSL के कई प्रकार दिए गए हैं)।

लेकिन 40°C कोमल है। यह पानी के अणुओं को बाहर निकालता है बिना उस रासायनिक प्रतिक्रिया को तेज किए जो ऑक्सीकरण का कारण बनती है, जिससे लीड्स की सोल्डरेबिलिटी बनी रहती है। यदि आप महंगे सिलिकॉन या बदलने में कठिन पुराने हिस्सों से निपट रहे हैं, तो धैर्य ही एकमात्र इंजीनियरिंग नियंत्रण है जो काम करता है।

फ्लोर लाइफ और "रीसेट" मिथक

एक बार जब हिस्से सूख जाएँ और फ्लोर पर आ जाएँ, तो घड़ी चलना शुरू हो जाती है। यही "फ्लोर लाइफ" है—वह अनुमत एक्सपोज़र समय जो घटक के मॉइस्चर सेंसिटिविटी लेवल (MSL) द्वारा परिभाषित होता है। एक MSL 3 हिस्सा आपको 168 घंटे देता है। एक MSL 5a हिस्सा केवल 24 घंटे देता है।

कई उत्पादन लाइनों पर एक लगातार मिथक है कि आप इस घड़ी को "रीसेट" कर सकते हैं बस रील को कुछ घंटों के लिए ड्राई कैबिनेट में डालकर। यह गलत है। ड्राई कैबिनेट (हिस्सों को <5% या <10% RH पर रखना) केवल घड़ी को रोकता है; यह उसे पीछे नहीं करता। यदि कोई MSL 5a हिस्सा 10 घंटे बाहर रहा, और आप उसे रात भर ड्राई बॉक्स में रखते हैं, तो अगली सुबह निकालने पर उसमें 10 घंटे की जमा हुई एक्सपोज़र रहती है। यह शून्य पर वापस नहीं जाता।

फ्लोर लाइफ को वास्तव में शून्य पर रीसेट करने के लिए, आपको मानक के अनुसार हिस्से को बेक करना होगा। और जैसा कि हमने अभी बताया, बेकिंग एक विनाशकारी प्रक्रिया है जो घटक की सोल्डरेबिलिटी बजट को कम करती है। आप किसी हिस्से को अनिश्चितकाल तक बेक नहीं कर सकते; आमतौर पर, आपको एक ही मौका मिलता है इससे पहले कि लीड्स सोल्डरिंग के लिए बहुत अधिक खराब हो जाएँ।

यह एक ऐसी प्रक्रिया अनुशासन की आवश्यकता है जो अक्सर हाई-मिक्स वातावरण में गायब रहती है। ऑपरेटरों को समय बाहर और समय अंदर को धार्मिक सटीकता से लॉग करना चाहिए। यदि कोई रील सप्ताहांत में फीडर कार्ट पर रह जाती है क्योंकि कोई उसे ड्राई टावर में स्कैन करना भूल गया, तो आप यह "अनुमान" नहीं लगा सकते कि ह्यूमिडिटी कम थी। आपको सबसे खराब स्थिति माननी होगी। यदि सुविधा की ह्यूमिडिटी लाइट्स बंद होने पर 60% RH तक पहुँच गई, तो वे हिस्से अब संदिग्ध हैं।

सतर्कता की लागत

एक सख्त नमी नियंत्रण लेन लागू करना—HICs का सही निरीक्षण करना, “लैवेंडर” डॉट्स को स्वीकार करने से इनकार करना, और संवेदनशील फिनिश के लिए कम तापमान पर बेकिंग पर जोर देना—आपको अप्रिय बना देगा। यह रिसीविंग को धीमा कर देता है। यह उत्पादन रन को देर से शुरू करता है जबकि पार्ट्स 40°C ओवन में एक महीने तक पड़े रहते हैं।

लेकिन विकल्प पर विचार करें। BGA में एकल नमी-प्रेरित डेलैमिनेशन अक्सर तब तक पता नहीं चलता जब तक बोर्ड पूरी तरह से असेंबल न हो और पावर ऑन न किया जाए। या इससे भी बुरा, यह फैक्ट्री टेस्ट पास कर जाता है और ग्राहक के हाथों में थर्मल साइकलिंग के कारण माइक्रो-क्रैक फैलने पर फेल हो जाता है। पूरी तरह से populated PCBA को स्क्रैप करने या फील्ड रिकॉल को संभालने की लागत एक ड्राई कैबिनेट या शेड्यूल देरी की लागत से कहीं अधिक होती है। MSL नियंत्रण में, पागलपन कोई चरित्र दोष नहीं है। यह यील्ड के लिए एक पूर्वापेक्षा है।