एक कठोर पॉपकॉर्न विफलता पूरी बोर्ड को खारिज कर सकती है। जब यह अंतिम निरीक्षण में होता है—या उससे भी बदतर, फील्ड में—खर्च कई गुना बढ़ जाता है। क्रैक्ड कम्पोनेंट, पुनःकाम, देरी से शिपमेंट, और ग्राहक विश्वास का क्षरण सभी एक ही रोकने योग्य कारण से होते हैं: प्लास्टिक पैकेज में अवशोषित नमी, जो रीलो सोल्डरिंग के दौरान विस्फोटक रूप से वाष्पित हो जाती है। MSL3 और उच्चतर कम्पोनेंट संभालने वाली टीमों के लिए, यह एक दुर्लभ दुर्घटना नहीं है। यह एक अपेक्षित विफलता है जो तब होती है जब फ्लोर लाइफ नियंत्रक विफल हो जाते हैं या बेकिंग प्रक्रियाएँ सुरक्षित मानदंडों से बाहर जाती हैं।

यह समाधान अनुमान पर आधारित नहीं है; यह प्रणालीगत नियंत्रण है। उचित नमी सेंसिटिविटी स्तर (MSL) हैंडलिंग उच्च मात्रा संचालन के लिए एक उन्नत गुणवत्ता पहल नहीं है। यह एक मौलिक परिचालन अनुशासन है। यहाँ तक कि छोटी टीमें इसे मैनुअल ट्रैकिंग, मामूली सूखी भंडारण, और सिद्ध बेकिंग प्रोफाइल के कड़े पालन के साथ लागू कर सकती हैं। हालांकि, उस प्रणाली का निर्माण कठिन है, क्योंकि आवश्यक ज्ञान अक्सर मानकों, विक्रेता दिशानिर्देशों, और जनजातीय ज्ञान के बीच बिखरा होता है।

यह मार्गदर्शिका MSL3 से MSL6 कम्पोनेंट के लिए एक पूर्ण परिचालन ढांचा प्रदान करती है। हम नमी क्षति की भौतिकी, MSL रेटिंग्स और फ्लोर लाइफ के शब्दावली को परिभाषित करेंगे, और फिर उन व्यावहारिक कदमों से गुजरेंगे जिन्हें ट्रैक, संग्रहित और बेक करने के लिए अपनाया जाता है—एक ऐसी विधि में जो विफलताओं को रोकती है बिना छोटी टीम पर बोझ डाले। ध्यान विश्वसनीय, अनुरक्षित प्रणालियों पर है, न कि एंटरप्राइज इंफ्रास्ट्रक्चर की नकल करने पर।

आर्द्रता रिफ्लो के दौरान घटकों को क्यों नष्ट करती है

सूक्ष्म स्तर पर, प्लास्टिक-आच्छादित कम्पोनेंट छिद्रपूर्ण होते हैं। जब ये सामान्य वातावरणीय स्थिति में होते हैं, तो वे हवा से नमी अवशोषित करते हैं, जो प्लास्टिक यौगिक और Die, Die Attach, और मोल्डिंग कंपाउंड के बीच इंटरफ़ेस में प्रसारित हो जाती है। यह सतह संकेतन नहीं है; यह एक गहरी अवशोषण है जहां जल अणु सामग्री मैट्रिक्स में प्रवास करते हैं, जो पैकेज और आसपास की हवा के बीच आर्द्रता की ग्रेडिएंट द्वारा संचालित होता है। अवशोषण की दर पैकेज, प्लास्टिक, और आसपास की आर्द्रता पर निर्भर करती है, लेकिन किसी भी गैर-हर्मेटिक पैकेज के लिए, यह अनिवार्य है।

आपदा रीलो सोल्डरिंग के दौरान होती है। जैसे ही एक नमी से भरा कम्पोनेंट 250–260°C की आवश्यकता वाली पीक पर पहुंचता है, जो लीड-फ्री सोल्डर के लिए है, अवशोषित पानी सिर्फ़ वाष्पीकृत नहीं होता। यह सील किये गए पैकेज के अंदर हिंसक रूप से वाष्पित हो जाता है। फंसे हुए पानी का वाष्प आंतरिक दबाव को अचानक बढ़ाता है, जो डाई, मोल्डिंग कंपाउंड, और अन्य आंतरिक परतों के बीच संबंधों की यांत्रिक ताकत से अधिक हो जाता है।

परिणाम डीलैमिनेशन है, जहां परतें अलग हो जाती हैं, या पैकेज में सीधी क्रैक हो जाती है। इसे 'पॉपकॉर्न प्रभाव' कहा जाता है, जो उस ध्वनि पर आधारित है जैसे कि जब एक कम्पोनेंट टूटता है तो बिल्ट पर एक चटकीली आवाज होती है। हालांकि, कई विफलताएँ मौन होती हैं, जो निरीक्षण के दौरान या फील्ड में विफलता के बाद ही पता चलती हैं।

बड़े पैकेजों और जिनमें मिश्रित सामग्री होती है, जो विभिन्न दरों पर विस्तार करती हैं, में तनाव सबसे अधिक होता है। एक छोटा SOT-23 वायरलेस अधिक नमी सह सकता है बनाम एक बड़े BGA या QFN क्योंकि भाप का आयतन और यांत्रिक बल कम होता है। इसी वजह से MSL रेटिंग्स का अस्तित्व है: ये एक पैकेज की नमी सहनशीलता को मापते हैं, और ये कठोर समय सीमा प्रदान करते हैं कि यह कितने समय तक हवा में रह सकता है इससे पहले कि यह रीलो ओवन में एक टाइम बम बन जाए।

इस तंत्रिका को समझना महत्वपूर्ण है। फ्लोर लाइफ सीमाएँ मनमानी नहीं हैं। विफलता संभाव्यता आधारित है—कुछ भाग बचे रह सकते हैं जबकि अन्य टूट जाते हैं—जिससे यह गलत धारणा बन सकती है कि नियंत्रण आवश्यक नहीं हैं, जब तक कि उच्च-मूल्य असेंबली में एक महत्वपूर्ण विफलता न हो।

क्या पोपकॉर्न FAILURES दिखते हैं

पॉपकॉर्न की विफलता की पहचान करने के लिए यह जानना जरूरी है कि कहाँ देखना है। बाहर से, सबसे स्पष्ट संकेत पैकेज सतह पर एक क्रैक है, जो अक्सर एज से केंद्र की ओर चलता है। गंभीर मामलों में, शीर्ष सतह के उठने से पैकेज फुल सकता है जैसे अंदरूनी डेलामिनेशन होता है। ये वे विफलताएँ हैं जो एक अच्छी दृश्य निरीक्षण के दौरान पकड़ी जाती हैं।

कई विफलताएँ आंतरिक होती हैं और नग्न आंखों से दिखाई नहीं देती हैं। डीलैमिनेशन डाई और लीडफ्रेम के बीच हमेशा सतह पर प्रवाहित नहीं होता है। इन छुपी हुई दोषों का परीक्षण दृश्य और यहां तक कि मूल विद्युत परीक्षणों से भी हो सकता है, केवल फील्ड में थर्मल साइकलिंग के बाद इंटरमिटेंट कनेक्शनों के रूप में प्रकट होने के लिए। यही कारण है कि पॉपकॉर्न विफलताएँ इतनी खतरनाक हैं: नुकसान रीलो के दौरान ही हो जाता है, लेकिन लक्षण महीनों या वर्षों तक हो सकते हैं। X-ray निरीक्षण वाली टीमों के लिए, डीलैमिनेशन आंतरिक इंटरफ़ेस पर अंधेरे voids के रूप में दिखाई देता है, अक्सर डाई के किनारों के पास।

उस समय तक जब आप एक पॉपकॉर्न विफलता देखते हैं, आपकी नियंत्रण प्रणाली पहले ही टूट चुकी है। उद्देश्य रोकथाम है, जो MSL रेटिंग्स को समझने और सम्मान करने से शुरू होती है।

कैसे MSL रेटिंग्स आपके नियंत्रण आवश्यकताओं को परिभाषित करती हैं

नमी संवेदी स्तर रेटिंग, जो IPC-JEDEC J-STD-020 द्वारा परिभाषित है, उन घटकों को वर्गीकृत करती है कि वे पर्यावरणीय स्थितियों के संपर्क में कितने समय तक रह सकते हैं उससे पहले वे पुनःप्रवाह क्षति का खतरा उठा सकते हैं। निर्माता नियंत्रित परीक्षण के माध्यम से रेटिंग निर्धारण करता है और इसे नमी बाधा बैग (MBB) और डेटा शीट पर मुद्रित करता है। एक उत्पादन टीम के लिए, MSL रेटिंग हर फैसले को चलाती है, चाहे वह फर्श जीवन ट्रैकिंग हो या भंडारण।

रेटिंग्स MSL1 (बिना सीमा वाली फर्श जीवन) से MSL6 (बाध्यकारी बेकिंग से पहले कुछ घंटे का एक्सपोज़र) तक होती हैं। ध्यान मांगे स्तर MSL3 और उससे ऊपर हैं, जहां फर्श जीवन इतना कम होता है कि यह सामान्य उत्पादन के दौरान समाप्त हो सकता है।

- MSL3: ≤30°C और 60% RH पर 168 घंटे (एक सप्ताह) का फर्श जीवन।

- MSL4: 72 घंटे (तीन दिन)।

- MSL5: 48 घंटे।

- MSL5a: 24 घंटे।

- MSL6: लेबल पर निर्दिष्ट टाइम-ऑन-कार्ड (TOC) के भीतर पुनः प्रवाह किया जाना चाहिए, अक्सर केवल 4 से 6 घंटे। ये दुर्लभ हैं लेकिन ट्रैक करने के लिए महत्वपूर्ण हैं।

घड़ी उस पल शुरू होती है जब नमी अवरोधक बैग खुलता है। यह मायने नहीं रखता कि घटक शेल्फ पर हैं या बोर्ड पर रखे जा रहे हैं; अवशोषण निरंतर रहता है। घंटे को रोकने का एकमात्र तरीका है कि घटकों को सूखी अवस्था (10% RH से नीचे) में वापस ले जाएं या उन्हें उनकी स्थिति रीसेट करने के लिए बेक करें।

MSL रेटिंग ढूँढना आसान है। बैग के घटक में एक लेबल होगा जिसमें MSL, फर्श जीवन, और उनके लागू होने की स्थितियां सूचीबद्ध होंगी। यदि लेबल नहीं है, तो घटक डेटा शीट रेटिंग निर्दिष्ट करेगा। छोटे टीमों के लिए, एक सरल संदर्भ सूची बनाना जो बार-बार उपयोग किए जाने वाले भाग नंबरों के साथ उनके MSL स्तरों को मापता है, बहुत समय बचा सकता है।

एक महत्वपूर्ण सूक्ष्मता: फर्श जीवन सार्वभौमिक स्थिर नहीं है। मानक मान 60% RH या उससे कम का मान लेते हैं। यदि आपका उत्पादन फर्श अधिक आर्द्र है, तो प्रभावी फर्श जीवन छोटा हो जाता है। सतर्कता का तरीका है कि हमेशा मानक मानों का ही उपयोग करें, बजाय इसके कि स्थानीय स्थितियों के अनुसार समायोजन करने का, जो माप त्रुटि से जोखिम पैदा करता है।

विभिन्न क्यों हैं MSL1 और MSL2 घटक

MSL1 घटक मानक परिस्थितियों के तहत अनंत फर्श जीवन रखते हैं। वे आमतौर पर हर्मेटिकली सील किए गए (जैसे, सिरेमिक पैकेज) या बहुत छोटे प्लास्टिक पैकेज होते हैं। MSL2 घटकों का एक वर्ष का फर्श जीवन है, जो किसी भी यथार्थवादी उत्पादन परिदृश्य में सक्रिय ट्रैकिंग की आवश्यकता से बहुत लंबा है। आपका ध्यान, और किसी भी परिचालीकीय MSL सिस्टम का ध्यान, MSL3 और उससे अधिक पर होना चाहिए—वे घटक जो सामान्य उत्पादन चक्र के दौरान समाप्त हो सकते हैं और होंगे।

एंटरप्राइज सॉफ्टवेयर के बिना ट्रैकिंग फ्लोर लाइफ

फ्लोर लाइफ ट्रैकिंग का सिद्धांत सरल है: जब मॉइस्चर barrier बैग खोला जाता है तो रिकॉर्ड करें, समाप्ति समय की गणना करें, और सुनिश्चित करें कि कॉम्पोनेंट का उपयोग या सूखे भंडारण में वापस किया जाए इससे पहले कि वह सीमा पार कर जाए। छोटे दलों को इसके लिए MES सॉफ्टवेयर की आवश्यकता नहीं है; उन्हें एक अनुशासित मैनुअल प्रक्रिया चाहिए।

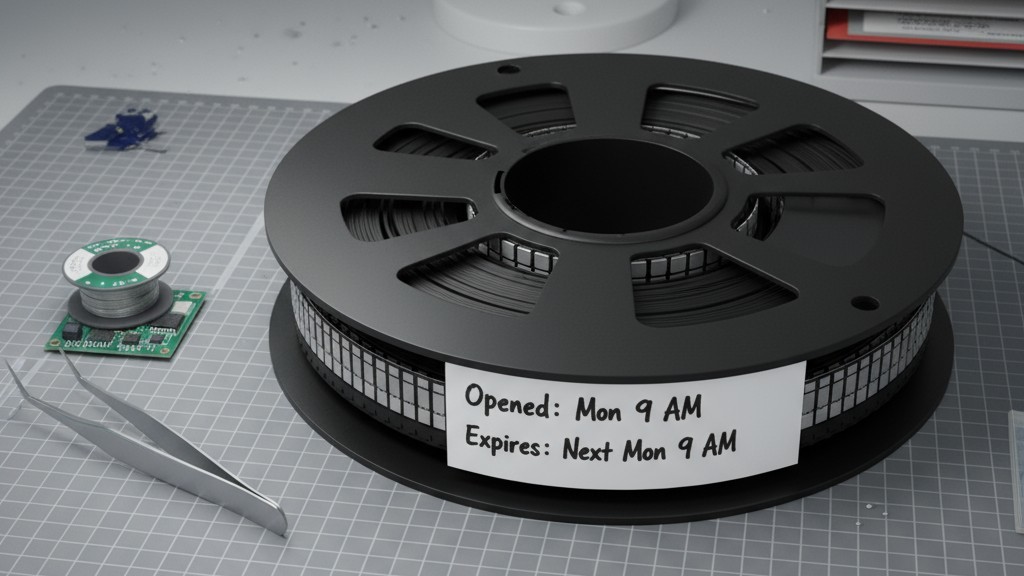

सबसे आसान तरीका है कॉम्पोनेंट पैकेजिंग पर एक लेबल। जब बैग खोला जाए, तो उस पर सीधे स्थायी मार्कर से खुलने की तिथि और समय लिखें। अनुमान लगाने से बचने के लिए, गणना किए गए समाप्ति तिथि और समय भी लिखें। उदाहरण के रूप में, सोमवार को 9 बजे खोले गए MSL3 कॉम्पोनेंट के लिए, लेबल पर लिखा होगा: “खोलने का समय: सोम 9 बजे, समाप्ति: अगला सोम 9 बजे।” यह विज़ुअल संकेत किसी को भी एक नजर में कॉम्पोनेंट की स्थिति का आकलन करने देता है।

तत्कालता बढ़ाने के लिए, कुछ टीमें रंग-कोडित स्टिकर का उपयोग करती हैं: हरा अधिक से अधिक 48 घंटे باقی रहने के लिए, पीला 24-48 घंटे के लिए, और लाल 24 घंटे से कम के लिए। यह प्रणाली तब अच्छी तरह काम करती है जब कॉम्पोनेंट खुले शेल्फ पर होते हैं और ऑपरेटरों को समाप्ति के निकट भागों की तेजी से पहचान करनी होती है।

केंद्रीय ट्रैकिंग या ऑडिट के लिए, एक सरल स्प्रेडशीट लॉग प्रभावी है। इसमें भाग संख्या, MSL, बैग ID, खुलने का समय, समाप्ति का समय, और स्थिति के कॉलम होने चाहिए। जब कोई बैग खुलता है, तो एक एंट्री बनती है। जब इसका उपयोग किया जाता है, तो वह बंद हो जाती है। यदि इसे सूखे भंडारण में स्थानांतरित किया गया है, तो स्थिति को “विराम” में अपडेट किया जाता है। इस दृष्टिकोण के लिए रीयल-टाइम अनुशासन आवश्यक है, लेकिन यह ट्रेंड्स का ट्रैक रखने और रूट कॉज विश्लेषण में सहायक रिकॉर्ड प्रदान करता है।

शिफ्ट हैंडऑफ एक सामान्य विफलता बिंदु है। एक ऑपरेटर शिफ्ट के अंत के पास बैग खोल सकता है और इसे अगले टीम को सूचित करने में असफल हो सकता है। एक हैंडऑफ प्रोटोकॉल स्थापित करें जहां आउटगोइंग ऑपरेटर मौखिक रूप से किसी भी नए खुले बैग के बारे में संवाद करता है या बेहतर है, एक हैंडऑफ लॉग बनाए रखता है। यह पुनरावृत्ति इस बात ने सुनिश्चित बनाता है कि ट्रैकिंग एक व्यक्ति की स्मृति पर निर्भर न हो।

मैनुअल सिस्टम छोटे से मध्यम मात्रा के लिए अच्छा काम करते हैं जिनमें एक बार में 20-30 सक्रिय MSL बैग होते हैं। जब जटिलता बढ़ती है, तब सॉफ्टवेयर और बारकोड स्कैनिंग में निवेश करने का समय है। तब तक, सरलता और समानता ही महत्वपूर्ण हैं।

छोटे टीमों के लिए सूखी भंडारण समाधान

सूखे भंडारण में ऐसी जगह बनाता है जहां सापेक्ष आर्द्रता कम (10% RH से कम) हो, जिससे नमी अवशोषण रुक जाती है, और मंजिल जीवन घड़ी को प्रभावी ढंग से रोकती है। आदर्श रूप से, आपको 5% RH या उससे कम का लक्ष्य रखना चाहिए ताकि सुरक्षा की अधिकता हो। इसके लिए या तो एक शक्तिशाली सूखा कैबिनेट या एक निष्क्रिय शुष्क बॉक्स की आवश्यकता है।

सूखे कैबिनेट अनुशंसित समाधान हैं। ये स्वचालित desiccant पुनर्जीवन या नाइट्रोजन श्वसन का प्रयोग करते हैं ताकि एक निर्धारित आर्द्रता स्तर बनाए रखा जा सके। जब आप दरवाज़ा खोलते हैं, तो सिस्टम अपने लक्ष्य RH तक मिनटों में पुनः प्राप्त हो जाता है। ये सक्रिय इन्वेंट्री के लिए आदर्श हैं। मुख्य विनिर्देश हैं आंतरिक आयतन, पुनः प्राप्ति समय, और आर्द्रता सीमा। एक ऐसा कैबिनेट जो ≤5% RH बनाए रखता है और 30 मिनट के अंदर पुनः प्राप्त करता है, अधिकांश छोटे दलों के लिए पर्याप्त है।

Desiccant dry boxes कम लागत वाला, निष्क्रिय विकल्प हैं। ये सिलिका जेल की ट्रे के साथ सील करने वाले कंटेनर होते हैं जो नमी को अवशोषित करते हैं। अंदर का हाइज्रोमीटर RH को मॉनिटर करता है। मुख्य नुकसान इसकी मेंटेनेंस है: एक बार desiccant संतृप्त होने के बाद, इसे हटाना और फिर से बनाने के लिए बेक करना जरूरी हो जाता है। हर बार जब बक्सा खुलता है, तो आर्द्र हवा प्रवेश करती है, और पुनः समायोजन में घंटों लग सकते हैं। desiccant बॉक्स लंबे समय तक, कम बार पहुंच वाली भंडारण के लिए सबसे अच्छा है, न कि सक्रिय उत्पादन भागों के लिए।

किसी भी विधि से हो, आर्द्रता निगरानी अनिवार्य है। प्रत्येक भंडारण इकाई के अंदर एक मानकीकृत डिजिटल हाइज्रोमीटर का उपयोग करें। उन्हें कम से कम त्रैमासिक एक प्रमाणित संदर्भ के खिलाफ कैलिब्रेट करें ताकि सेंसर का क्षरण आपको झूठे सुरक्षा संकेत न दे। यदि किसी कैबिनेट की RH 10% से ऊपर बढ़ती है, तो अंदर के घटक खतरे में हैं, और उस असुरक्षित वातावरण में बिताया गया समय उनके मंजिल जीवन के खिलाफ है।

एक सामान्य गलती ओवरफिलिंग है। सूखे भंडारण में वायु परिसंचरण पर निर्भर रहता है। यदि शेल्फ बहुत कसकर भरे होते हैं, तो उच्च आर्द्रता की थैलियां बन सकती हैं। वस्तुओं के बीच जगह छोड़ें और बैग को इस तरह स्टैक करने से बचें कि वायु प्रवाह अवरुद्ध हो।

जब फर्श जीवन समाप्त हो जाए: पकाएँ याdiscard करें

जब किसी उपकरण का फ्लोर लाइफ समाप्त हो जाती है, तो उसने सुरक्षित रिफ्लो के लिए बहुत अधिक आर्द्रता अवशोषित कर ली है। आपके पास दो विकल्प हैं: इसे भुना कर आर्द्रता निकालें, या इसे फेंक दें। विकल्प उपकरण की लागत, उपलब्धता, और आपकी बेक करने की क्षमता पर निर्भर करता है।

महंगे या लंबी निष्क्रिय समय वाली प्रणालियों के लिए बेकिंग आर्थिक रूप से समझदारी भरा है। एक BGA जिसकी कीमत कुछ डॉलर है, के लिए ओवन का समय और श्रम त्यागने की तुलना में बहुत मामूली हैं। कम लागत वाले पासिव्स के लिए, अक्सर बेहतर होता है कि समाप्त स्टॉक को फेंक दें और एक नया रील खोलें।

जोखिम कारक पर विचार करें। यदि किसी घटक को 60% RH से ऊपर आर्द्रता का सामना करना पड़ा है, तो मानक बेक प्रोफ़ाइल पर्याप्त नहीं हो सकती है। ऐसी स्थिति में, सतर्क विकल्प है कि इसे फेंक दें बजाय इसके कि अधूरा बेक करने का प्रयास करें। ट्रेसबिलिटी के लिए बेक निर्णय का हमेशा प्रलेख करें। भाग संख्या, बेक चक्र और तारीख को नोट करते हुए एक सरल लॉगबुक प्रविष्टि पर्याप्त है।

विस्तारित सूखे भंडारण को अस्थायी होल्ड के रूप में इस्तेमाल करें

यदि फर्श जीवन समाप्त हो गई है, लेकिन आप तुरंत बेक नहीं कर सकते, तो आप घटक को सूखे भंडारण (≤10% RH) में रख सकते हैं। इससे अतिरिक्त आर्द्रता का अवशोषण रुकता है और घटक को स्थिर स्थिति में रखा जाता है जब तक कि इसे बेक किया जा सके। यह एक विराम है, पुनः सेट करना नहीं। घटक अभी भी मानक से बाहर है और उपयोग से पहले बेक करना आवश्यक है। इसे स्पष्ट रूप से लेबल करें—”Expired – Awaiting Bake”—ताकि оператор इसे गलत तरीके से इस्तेमाल न करे। यह एक साथ कई समाप्त घटकों को एक कुशल बेक चक्र में बैच करने में उपयोगी है।

बेकिंग प्रोफाइल जो घटक विश्वसनीयता बनाए रखते हैं

बेकिंग एक नियंत्रित ओवन का उपयोग करके अवशोषित आर्द्रता को निकालता है, जिससे घटकों को सूखे अवस्था में पुनः सेट किया जाता है। यह प्रक्रिया ऐसी होनी चाहिए कि वह व्यावहारिक समय सीमा के भीतर काम करे, लेकिन इतना कोमल हो कि थर्मल नुकसान से बचे। प्लास्टिक कम्पाउंड, चिपकने वाले, और बॉन्ड वायर्स सभी के थर्मल सीमा होती है।

मानक बेकिंग प्रोफ़ाइल IPC-JEDEC J-STD-033 में परिभाषित हैं। अधिकांश MSL3 घटकों के लिए, 24 घंटे के लिए 125°C यह एक सतर्क तथा प्रभावी प्रोफ़ाइल है। मोटी पुड़ियाँ या उच्च MSL घटक को 48 घंटे की आवश्यकता हो सकती है। सही प्रोफ़ाइल की पुष्टि के लिए हमेशा घटक का डेटा शीट या IPC मानक से परामर्श करें।

ओवन में स्थिर तापमान नियंत्रण और बलपूर्वक वायु परिसंचरण होना चाहिए; मानक रिफ्लो ओवन उपयुक्त नहीं है। ओवन को अपने लक्षित तापमान को ±5°C के भीतर बनाए रखना चाहिए। घटकों को ट्रे पर एक परत में रखें और वायु के स्वतंत्र परिसंचरण के लिए जगह छोड़ें। यदि घटक मोइश्चर बैरियर बैग में हैं, तो पहले बैग खोलें या हटा दें।

बेक टाइमर तब शुरू होता है जब ओवन अपने लक्षित तापमान तक पहुंचता है, न कि जब आप हिस्सों को लोड करते हैं। अधूरी बेकिंग एक सामान्य गलती है जो पैकेज के अंदर गहरी अवशोषित आर्द्रता को छोड़ देती है।

ठंडा करना भी नियंत्रित होना चाहिए। 125°C के ओवन से घटकों को निकालना और उन्हें कमरे के तापमान हवा के संपर्क में लाना थर्मल झटका पैदा करता है, जिससे माइक्र cracks हो सकते हैं। सबसे सुरक्षित विधि है कि ओवन को बंद कर दें और भागों को कई घंटों तक दरवाज़ा बंद करके अंदर ठंडा होने दें। यदि तेजी से ठंडा करना आवश्यक हो, तो दरवाज़ा थोड़ा खोलें, लेकिन जबरन हवा से बचें।

आवश्यक बेकिंग गलतियाँ

तापमान का अधिक से अधिक हो जाना सबसे खतरनाक त्रुटि है। यदि ओवन घटक की अधिकतम रेटेड तापमान (अक्सर 150°C) से अधिक हो जाता है, तो यह अपरिवर्तनीय नुकसान कर सकता है जो क्षेत्रीय विफलताओं को जन्म देता है। अपने ओवन का वार्षिक रूप से कैलिब्रेशन करें और इसकी सटीकता को स्वतंत्र थर्मोकपल के साथ सत्यापित करें।

पर्याप्त बेक समय नहीं पैकेज की गहरी परतों में नमी फंसी रहती है। उत्पादन में तेजी लाने के लिए चक्रों को छोटा करने का लालच न करें। सही ढंग से कम घटकों को सेंकना बेहतर है बजाय कि बड़े बैच को जल्दी बनाने के।

फ फिर से बेक करना घटक कई बार बेक करने से थर्मल उम्र बढ़ती है। IPC मानक आमतौर पर तीन बेक चक्रों की अनुमति देता है इससे पहले कि विश्वसनीयता खतरे में मानी जाए। यदि किसी भाग को बार-बार पुनः बेकिंग की आवश्यकता हो, तो यह टूटे हुए फर्श जीवन नियंत्रण प्रक्रिया का संकेत है। जड़ कारण को हल करें—अक्षम किटिंग, अधिशेष इन्वेंट्री, या खराब भंडारण—इसके बजाय बार-बार बेकिंग पर भरोसा करने के।

सतत अनुपालन के लिए अपने सिस्टम की निगरानी

MSL हैंडलिंग सिस्टम केवल उतना ही प्रभावी है जितनी अनुशासन का उपयोग इसे बनाए रखने के लिए किया जाता है। प्रक्रियाएँ समय के साथ बिना नियमित निगरानी और ऑडिट के खराब हो सकती हैं।

अपनी eksisterी गुणवत्ता जांचों में सरल ऑडिट शामिल करें। सप्ताह में एक बार, फर्श जीवन लेबल की सटीकता के लिए स्पॉट-चेक करें। सूखी कैबिनेट का निरीक्षण करें ताकि उनके आर्द्रता रीडआउट मानक के अनुसार हैं और वे अधिक भरे नहीं हैं। ह्यग्रोमीटर की कैलिब्रेशन तिथियों को जांचें। ये लगातार जांच टीम को संकेत देती हैं कि सिस्टम को गंभीरता से लिया जाता है।

विफलताओं के रुझान पर नज़र डालें। यदि पॉपकॉर्न विफलताएँ अभी भी हो रही हैं, तो यह आपके सिस्टम में एक गैप की ओर इशारा करता है। क्या किसी घटक को प्रक्रिया के बाहर हैंडल किया गया था? क्या प्रक्रिया दोषपूर्ण है? क्या वातावरणीय आर्द्रता अनुमान से अधिक है? विफलताओं को विशिष्ट भागों या बैचों के साथ संबंधित करने से लक्षित सुधारात्मक कार्रवाई संभव हो जाती है।

टीम प्रशिक्षण को समय-समय पर ताज़ा करें। नए ऑपरेटरों को स्पष्ट निर्देश के साथ ऑनबोर्ड करें और मौजूदा टीम के लिए त्रैमासिक रिफ्रेशर आयोजित करें ताकि प्रक्रियाओं की समीक्षा कर सकें और हाल ही में हुई नजदीकी-मिसेस पर चर्चा करें। प्रशिक्षण एक सतत निवेश है, एक बार का आयोजन नहीं।

यदि कड़ा नियंत्रण के बावजूद विफलताएँ जारी रहती हैं, तो स्कैनिंग ऑक्साकॉनिक टोमोग्राफी (SAT) या एक्स-रे निरीक्षण जैसी उन्नत विश्लेषण की आवश्यकता हो सकती है। ये उपकरण आंतरिक डेलामिनेशन और अन्य नमी संबंधित क्षति का पता लगा सकते हैं, जो बिना आंख के दिखाई नहीं देता। अधिकांश छोटे टीमों के लिए, यह अपवाद है, लेकिन कब बढ़ावा देना चाहिए, यह जानना लंबी और निरर्थक समस्या निवारण से बचा सकता है।