एक कॉनफॉर्मल कोटिंग प्रिंटेड सर्किट बोर्ड (PCB) के लिए कवच है, जो इसे नमी, धूल और रसायनों से सुरक्षित करता है। लेकिन वह कवच हर सतह पर एक इंसुलेटिंग अवरोध बनाता है। कोटेड परीक्षण पैड एक पहुँच योग्य परीक्षण पैड बन जाता है।

जब कार्यात्मक परीक्षण probe संपर्क पर निर्भर करता है, या जब भविष्य में मरम्मत के लिए घटकों को सोल्डर हटाना आवश्यक होता है, तो masking के बिना कोटिंग का निर्णय महत्वपूर्ण है। गलत करने पर, एक सुरक्षित बोर्ड अटैच किया गया, परीक्षण योग्य, मरम्मत योग्य ईंट बन जाता है। masking और कोटिंग के दौरान किए गए विकल्प तय करते हैं कि क्या उत्पाद अपने जीवनकाल में गतिविधिशील रहता है या पहली बार घटक फेल होने पर ई-फेंक में चला जाता है।

Bester PCBA में, हम masking और कोटिंग को अंतिम चेकबॉक्स के रूप में नहीं मानते। यह विधियों का चयन करने, मोटाई को नियंत्रित करने, और डिज़ाइन विकल्पों को दस्तावेज करने की एक जानबूझकर प्रक्रिया है जो सीधे उत्पाद के दीर्घकालिक मूल्य को प्रभावित करती है। मुख्य झगड़ा सीधा है: पूर्ण कवरेज अधिकतम पर्यावरण संरक्षण प्रदान करता है, लेकिन यह परीक्षण और मरम्मत के लिए आवश्यक पहुँच बिंदुओं को भी समाप्त कर देता है। इसे हल करने के लिए, यह समझना आवश्यक है कि masking विधियाँ कितनी सटीक हैं, कोटिंग मोटाई विश्वसनीयता को कैसे प्रभावित करती है, और प्रारंभिक डिज़ाइन विकल्प बाद में महंगे समस्याओं को कैसे रोकते हैं।

टेस्ट पैड एक्सेस सफलता को कैसे परिभाषित करता है

परीक्षण पैड सर्किट के लिए निर्दिष्ट विद्युत खिड़कियाँ हैं, जो इन- सर्किट परीक्षण, फ्लाइंग प्रोब्स, बाउंड्री स्कैन, और मैनुअल ट्रबलशूटिंग के लिए आवश्यक हैं। ये एक्सपोज्ड कॉपर क्षेत्र अस्थायी संपर्क के लिए डिज़ाइन किए गए हैं। जब एक कॉनफॉर्मल कोटिंग उन्हें बंद कर देती है, तो यह एक भौतिक और विद्युत अवरोध बनाता है जो परीक्षण प्रोब्स को ब्लॉक कर देता है। परिणामस्वरूप एक ऐसा बोर्ड बनता है जिसे कोटिंग के बाद सत्यापित नहीं किया जा सकता, जिससे कार्यात्मक दोष अनदेखे रह सकते हैं जब तक कि उत्पाद ग्राहक के हाथों में न हो।

परिणाम फैक्ट्री के फर्श से परे फैलते हैं। एक बोर्ड जो शुरुआती परीक्षाओं में पास हो जाता है लेकिन क्षेत्र में फेल हो जाता है, यदि उसके परीक्षण बिंदु सील हो जाएं तो उसकी निदान नहीं हो सकती। टेक्निशियन के पास दो खराब विकल्प होते हैं: कोटिंग को खुरचने का प्रयास करें, जिससे ट्रेस नुकसान और बोर्ड संदूषण का खतरा रहता है, या पूरी असेम्बली को बदले बिना मूल कारण जाने बिना। पहला श्रम और गुणवत्ता का जोखिम बढ़ाता है; दूसरा सामग्री लागत जोड़ता है और विफलता विश्लेषण करने का मौका गंवाता है।

पुनः कार्य और मरम्मत दोनों ही बाधा का सामना करते हैं। एक फेल घटक को बदलने के लिए अक्सर पास के परीक्षण बिंदुओं तक पहुंच आवश्यक होती है ताकि सुधारों को सत्यापित किया जा सके या ट्रेस damaged हो सकें। यदि वे पैड कोटेड हैं, तो तकनीशियन को कोटिंग को सावधानीपूर्वक निकालना पड़ता है बिना आसपास के क्षेत्र को नुकसान पहुंचाए — जो एक समय-साध्य और त्रुटि-प्रवण कार्य है। उच्च-विश्वसनीयता या उच्च-आयतन उत्पादन में, इन पुनः कार्य जटिलताओं की कुल लागत अक्सर प्रारंभिक सटीक masking की लागत से अधिक होती है। खराब masking के साथ पूरी उत्पादन श्रृंखला कार्यात्मक परीक्षण पर थम सकती है, जिससे हजारों बोर्ड को खारिज करने या प्रत्येक एक को पुनः कार्य करने की चुनौतियां सामने आती हैं।

द कॉनफॉर्मल कोटिंग चुनौती

कॉनफॉर्मल कोटिंग एक पतला पॉलिमर फिल्म है, जो PCB पर लगाई जाती है ताकि उसे पर्यावरणीय तनाव से सुरक्षित किया जा सके। यह नमी, धूल, रसायनों और यहां तक कि कठोर समुद्री या औद्योगिक वातावरण में लवण स्प्रे के खिलाफ एक बाधा है। यह कोटिंग बोर्ड की बनावट पर प्रवाहित होती है, घटकों, सोल्डर जॉइंट्स, और ट्रेसेस को ढकती है। यह पूरा कवरेज लक्ष्य है, क्योंकि कोई भी गैप संदूषण के प्रवेश बिंदु बन सकता है, जो संक्षारण या विद्युत शॉर्ट्स का कारण बन सकते हैं।

यह पूर्ण सील की आवश्यकता परीक्षणयोग्यता के साथ मूल संघर्ष पैदा करती है। एक परीक्षण पैड को चालक और पहुँच योग्य रहना चाहिए। कॉनफॉर्मल कोटिंग, परिभाषा के अनुसार, एक इन्सुलेटर है। जब यह एक परीक्षण पैड को ढक लेता है, तो यह सतह प्रतिरोध को बढ़ाता है और उस धातु से धातु संपर्क को भौतिक रूप से अवरुद्ध कर देता है जो एक परीक्षण probe को आवश्यक है। यहां तक कि एक पतली परत भी संक्रमणशील संपर्क या पूरी तरह से परीक्षण विफलता का कारण बन सकती है, खासकर उच्च-आवृत्ति या कम-करंट सर्किट में जहां संपर्क अखंडता महत्वपूर्ण है।

समाधान बिल्कुल अलग सामग्री नहीं है—सभी संयोजक कोटिंग्स, चाहे एक्रेलिक हो, सिलिकॉन, यूरिथेन, या प्यालाइन, इंसुलेटर होते हैं। परीक्षण पैड कार्यक्षमता को बनाए रखने का एकमात्र तरीका है कि कोटिंग उनसे न पहुंचे। यह मास्किंग का काम है: बोर्ड पर सटीक निष्कासन क्षेत्र बनाना। मास्किंग विधि की गुणवत्ता सीधे तय करती है कि क्या बोर्ड को संरक्षित करने के बाद भी परीक्षणयोग्य रहता है। जैसे-जैसे बोर्ड का घनत्व बढ़ता है, और परीक्षण पैड को घटकों के बीच या कनेक्टर्स के नीचे संकुचित किया जाता है, चुनौती बढ़ती जाती है, इसलिए मास्किंग विधियों की आवश्यकता होती है जो बिना सुरक्षा से समझौता किए सटीकता प्रदान कर सकें।

कस्टम बूट बनाम CNC मास्किंग

मास्किंग विधि का चयन स्थापित लागत, प्रति यूनिट श्रम, और सटीकता के बीच एक समझौता है। उत्पादन के लिए, दो विधियों का प्रमुखता से उपयोग होता है: मैन्युअल रूप से लागू कस्टम सिलिकॉन बूट्स और प्रोग्राम्ड नियंत्रित चयनात्मक कोटिंग। प्रत्येक का एक अलग प्रोफ़ाइल है, और सही विकल्प उत्पादन मात्रा, बोर्ड की जटिलता, और लागत लक्ष्यों पर निर्भर करता है।

कस्टम सिलिकॉन बूट्स और मैन्युअल मास्किंग

कस्टम सिलिकॉन बूट्स छोटे, लचीले कैप्स हैं जिन्हें विशिष्ट परीक्षण पैड पर फिट होने के लिए मोल्ड किया गया है। कोटिंग से पहले बोर्ड पर रखा जाता है और cures के बाद हटा दिया जाता है, ये सरल भौतिक बाधाएं के रूप में कार्य करते हैं, जिससे पैड साफ और पहुंच में रहते हैं। अवधारणा सरल है, जिसमें बूट्स खुद और उन्हें संभालने के लिए श्रम के अलावा कोई विशेष उपकरण आवश्यक नहीं है।

प्रधान लाभ कम स्थापित लागत है। प्रोटोटाइप या कम मात्रा के रन के लिए, एकमात्र निवेश कस्टम मोल्ड्स में है और श्रम समय में। यह बूट्स को छोटे बैचों या उन बोर्डों के लिए आर्थिक विकल्प बनाता है जिनमें सरल लेआउट हैं, जहां पैड बड़े, व्यापक रूप से फैले, और आसानी से पहुंच योग्य हैं।

हालांकि, सीमाएँ जैसे-जैसे उत्पादन масшंक बढ़ते हैं, वैसे-वैसे दिखाई देती हैं। प्लेसमेंट और निकालना मैन्युअल है, जिससे हर एक बोर्ड पर श्रम लागत जुड़ती है। केवल दस परीक्षण पैड वाले बोर्ड के लिए, ऑपरेटर हो सकता है कि मास्किंग में ही कई मिनट खर्च कर सकता है। 1,000 बोर्ड्स के रन में, यह दर्जनों घंटे श्रम में बदल जाता है। प्रति यूनिट लागत कभी कम नहीं होती।

सटीकता एक और सीमा है। बूट को अच्छी तरह फिट होना चाहिए ताकि कोटिंग अंदर न चूहे, फिर भी उतारने में आसान हो और अवशेष या पैड उठाने के बिना। यह एक कठिन संतुलन है, विशेष रूप से जब पैड का आकार भिन्न हो या घटकें निकट हों। बूट्स recessed क्षेत्रों या घटकों के नीचे के परीक्षण पैड के लिए बेकार हैं। यह विधि तब सर्वोत्तम काम करती है जब कोई डिजाइन इसे अनुमति देता है, लेकिन जब सटीकता सर्वोपरि हो तो असफल हो जाती है।

CNC-नियंत्रित चयनात्मक कोटिंग

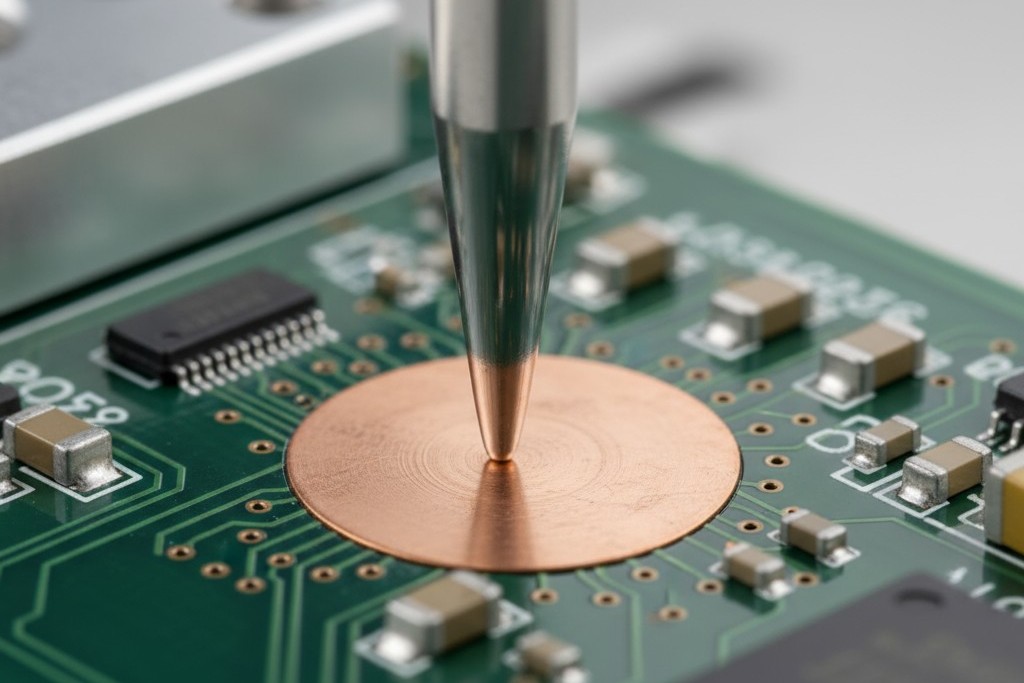

कंप्यूटर न्यूमेरिकल कंट्रोल (CNC) मास्किंग कोटिंग को ब्लॉक नहीं करता; यह बिल्कुल नियंत्रित करता है कि कहाँ पर कोटिंग लागू हो। पूरी स्प्रे के बजाय, एक CNC-नियंत्रित डिस्पेंसिंग सिस्टम बोर्ड के CAD डेटा से जेनरेट किए गए सटीक टूलपाथ का पालन करता है। यह केवल अनुमोदित क्षेत्रों में कोटिंग जमा करता है, परीक्षण पैड, कनेक्टर्स, और माउंटिंग होल के आसपास निष्कासन क्षेत्र प्रोग्रामेटिक रूप से बनाता है, और यह सब 1मिलीमीटर की सटीकता के साथ करता है।

प्रारंभिक सेटअप लागत अधिक है। इसमें टूलपाथ जेनरेट करने के लिए CAM प्रोग्रामिंग, संरेखण सुनिश्चित करने के लिए सत्यापन, और संभवतः कस्टम फिक्स्चर शामिल हैं। इसमें कई घंटे का इंजीनियरिंग समय लग सकता है। लेकिन एक बार प्रोग्राम सत्यापित हो जाए, प्रति यूनिट लागत गिरने लगती है। यह प्रक्रिया स्वचालित है, और साइकिल समय मशीन की गति से निर्धारित होता है, न कि मैनुअल श्रम से।

यह उलटी लागत संरचना CNC मास्किंग को उच्च मात्रा में प्रमुख बनाती है। सेटअप लागत पूरे रन में वितरित होती है, और मैनुअल बूट्स के खिलाफ ब्रेक-ईवन मान अक्सर सैकड़ों इकाइयों में होता है। उससे आगे, CNC अधिक लागत-कुशल हो जाता है।

सबसे महत्वपूर्ण बात, CNC मास्किंग गुणवत्ता में एक क़्वालिटेटिव छलांग प्रदान करती है। निष्कासन क्षेत्र अक्सर 0.5 मिलीमीटर से बेहतर पोजिशनल सटीकता के साथ परिभाषित होते हैं, जिससे छोटे पैड्स को घटकों के बीच छिपे हुए मास्क किया जा सकता है—जियोमेट्री जो बूट्स के साथ संभालना मुमकिन नहीं है। पुनरावृत्ति flawless है; हर बोर्ड को समान रूप से कोट किया जाता है, जिससे मैनुअल काम की विविधता समाप्त हो जाती है। यह सटीकता डिज़ाइनों को कम करने की अनुमति देती है, जिससे बोर्ड का संरक्षित क्षेत्र अधिकतम हो जाता है। यदि डिज़ाइन में घटकों के नीचे पैड हैं या 1 मिलिमीटर से छोटे हैं, तो CNC मास्किंग अक्सर एकमात्र विकल्प होता है।

यूवी थिकनेस नियंत्रण और दोष रोकथाम

कोटिंग लगाना केवल आधा युद्ध है। इसे सही मोटाई का होना और दोष मुक्त रहना यह तय करता है कि यह वास्तव में सुरक्षा प्रदान करता है या नई विफलता मोड्स को जन्म देता है। लक्ष्य एकल मोटाई मान नहीं है, बल्कि एक नियंत्रित सीमा है—अधिक कोटिंग बोर्ड को कमजोर बनाती है, जबकि बहुत कम अंदरूनी तनाव पैदा करती है जो cracks, delamination, या lift-offs का कारण बन सकते हैं।

क्यों कोटिंग थickness विश्वसनीयता निर्धारित करता है

एक प्रभावी संरेखण कोटिंग न्यूनतम मोटाई को पूरा करनी चाहिए, सामान्यतः 25 से 75 माइक्रोमीटर, ताकि एक पूर्ण अवरोध प्रदान कर सके। बहुत पतली कोटिंग में सूक्ष्म पिनहोल होते हैं जहां नमी प्रवेश कर सकती है और जंग शुरू कर सकती है। यह ट्रेस की नुकीली किनारों पर या घटक लीड्स के आसपास एक सामान्य समस्या है, जहां तरल कोटिंग खिंच सकती है।

अधिको मोटाई अलग ही समस्याओं का कारण बनती है। जैसे ही कोटिंग सूखती है, यह सिकुड़ती है, आंतरिक तनाव उत्पन्न करती है। यदि कोटिंग बहुत मोटी है, तो ये ताकतें इसकी बोर्ड के साथ संयुक्तता से अधिक हो सकती हैं, जिससे यह छिल सकती है या अलग हो सकती है। यह असफलता अक्सर किसी मास्क किए गए क्षेत्र के नुकीले किनारे से शुरू होती है। मोटी कोटिंग अधिक भंगुर होती है और थर्मल साइकिलिंग के तनाव के तहत क्रैकिंग की प्रवृत्ति रखती है, क्योंकि बोर्ड और घटक विभिन्न दरों पर विस्तार और संकुचन करते हैं।

इसलिए आदर्श मोटाई संतुलन है: पर्यावरण संरक्षण के लिए पर्याप्त मजबूत, लेकिन लचीले और तनावमुक्त रहने के लिए पर्याप्त पतली। इस संतुलन को प्राप्त करने के लिए माप जरूरी है, आकलन नहीं।

यूवी फ़्लूरोसेंस के साथ मापन

कई संरेखण कोटिंग्स एक यूवी-फ़्लूरोसेंट ऐडिटिव से तैयार की जाती हैं, जो कवरेज का सरल, बिना क्षति का तरीका प्रदान करता है। यूवी लैंप के तहत, कोटिंग अपनी मोटाई के अनुपात में चमकती है। एक पतली परत मंद दिखाई देती है, जबकि एक मोटी परत उज्जवल होती है। इससे ऑपरेटर तुरंत असमान कवरेज, ऊंचे घटकों की छाया में पतली जगहें, या अत्यधिक निर्माण को देख सकता है।

निरीक्षण तेजी से होता है लेकिन सामान्य प्रकाश में अदृश्य दोषों का पता लगा सकता है। मास्क क्षेत्र के आसपास संक्रमण क्षेत्र विशेष रूप से महत्वपूर्ण हैं। कोटिंग के किनारे का धीरे-धीरे 'फेदरिंग' तनाव का वितरण करता है, जबकि एक मोटा, खड़ा दर्रा डेलामिनेशन के लिए एक मुख्य स्थान है। यूवी प्रकाश अन्य दोषों जैसे एयर बुलबुले या 'फिशआईज़' को भी प्रकट करता है जहां सतह संदूषण के कारण कोटिंग से चिपकने में असफल रहा।

जबकि यूवी निरीक्षण गुणात्मक है, यह प्रक्रिया विचलनों को पकड़ने और मोटाई स्वीकार्य सीमा के भीतर सुनिश्चित करने के लिए पर्याप्त संकल्प प्रदान करता है। Absolute माप के लिए अन्य उपकरण मौजूद हैं, लेकिन अधिकतर अनुप्रयोगों में, यूवी लैंप के तहत प्रशिक्षित दृष्टि पहली रक्षा रेखा है। इसका आधार, हालांकि, एक बिल्कुल स्वच्छ सतह है। कोटिंग से पहले बोर्ड पर किसी भी फ्लक्स अवशेष, तेल, या कण पदार्थ चिपकने को कमजोर कर देगा, जिससे रक्षा परत के ठीक नीचे एक विफलता बिंदु फंस जाएगा।

पुनः कार्य के लिए डिजाइनिंग

कोटैड बोर्ड को पुनः काम करने की क्षमता भाग्य का विषय नहीं है; यह निर्माण से पहले ही विचार पूर्वक डिज़ाइन और दस्तावेज़ीकरण विकल्पों का परिणाम है। पुनः कार्य के लिए डिज़ाइन किया गया बोर्ड उपकरणों के लिए पर्याप्त स्थान रखता है, मजबूत परीक्षण पैड ज्योमेट्री का उपयोग करता है, और स्पष्ट मास्किंग निर्देशों के साथ दस्तावेज़ीकृत है।

परीक्षण पैड का आकार और स्थान: एक पैड जिसे पहुंच योग्य रहना चाहिए, वह इतना बड़ा होना चाहिए कि तकनीशियन उस पर काम कर सके, आदर्श रूप से कम से कम 1.5 से 2 मिलीमीटर। यह पर्याप्त क्षेत्र प्रदान करता है ताकि कोटिंग के अतिक्रमण को बिना ट्रेस काटने या पैड उठाने के आसानी से हटाया जा सके। इसी तरह, परीक्षण पैड के चारों ओर कम से कम 1 मिलीमीटर का एक किलीरेंस क्षेत्र उपकरणों को सामंजस्यपूर्ण स्थान प्रदान करता है, जिससे क्षति का खतरा कम होता है।

साफ़ दस्तावेज़ीकरण: निर्माण फाइलें अस्पष्ट नहीं होनी चाहिए। बोर्ड डेटा में हर निष्कासन क्षेत्र को स्पष्ट रूप से परिभाषित करने वाली एक समर्पित कोटिंग मास्क परत शामिल होनी चाहिए, जिसे Gerber या ODB++ फाइलों में दर्शाया गया हो। इसे विधानसभा चित्र पर व्याख्या करने देना असंगति और त्रुटि को आमंत्रित करता है, खासकर जब उत्पादन बढ़ता है या विक्रेताओं के बीच स्थानांतरित होता है।

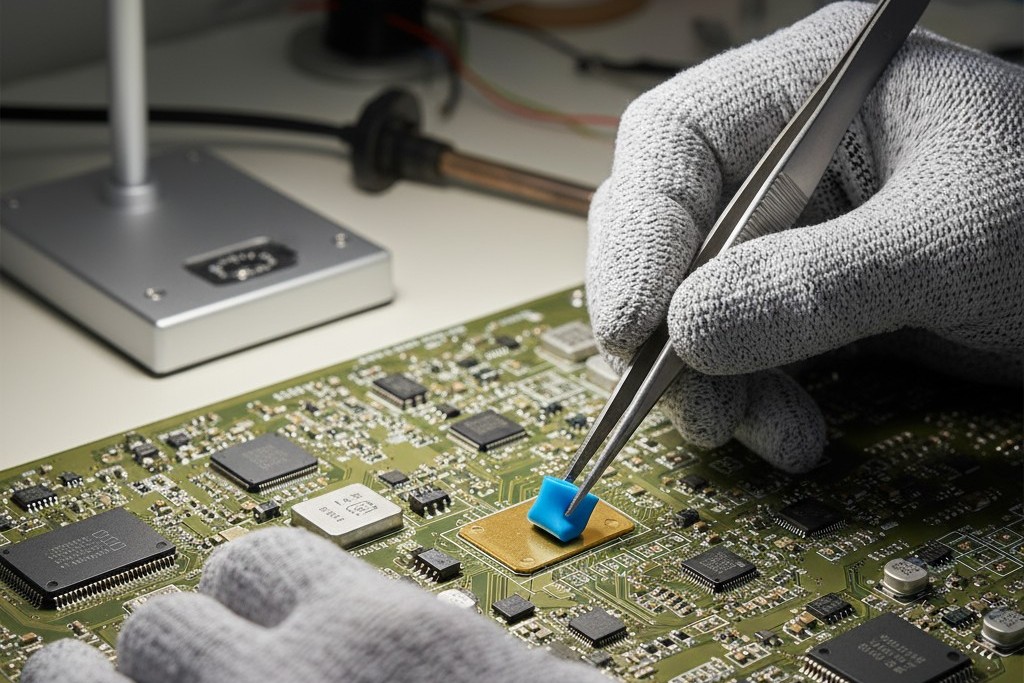

पुनः कार्य रणनीति: जब कोई घटक विफल हो जाता है, तो उसके लीड्स के ऊपर की कोटिंग को हटाना चाहिए। विधि सामग्री पर निर्भर करती है। ऐक्रेलिक्स सॉल्वेंट्स के साथ घुल जाते हैं। सिलिकॉन और यूरिथेन सावधानीपूर्वक यांत्रिक घर्षण या थर्मल सॉफ्टनिंग की आवश्यकता होती है। पेरिलीन, जो सबसे कठोर है, को अक्सर माइक्रो-घर्षण या लेज़र एब्रेज़न की आवश्यकता होती है। हर मामले में, जोखिम बोर्ड को नुकसान पहुंचाने का है। सबसे सुरक्षित प्रक्रिया धीमी और सटीक है, जो एक प्रशिक्षित तकनीशियन द्वारा की जाती है।

एसेंबल को बदलने के बाद, क्षेत्र को सुरक्षा बहाल करने के लिए हाथ से फिर से कोट करना आवश्यक है। यह नया कोट पुराने पर अच्छी तरह से चिपकना चाहिए बिना किसी मोटी, तनावपूर्ण सीमा बनाए। इस पूरी प्रक्रिया की सफलता—हटाने से पुनः लागू करने तक—मूल डिज़ाइन के दूरदृष्टि पर निर्भर है। बड़े, सुलभ परीक्षण प्लेट और स्पष्ट मास्किंग निर्देशों वाले बोर्ड विश्वास के साथ पुनः काम किए जा सकते हैं। बिना इनके उच्च जोखिम वाला दांव बनते हैं।