कनफोर्मल कोटिंग्स का परिचय

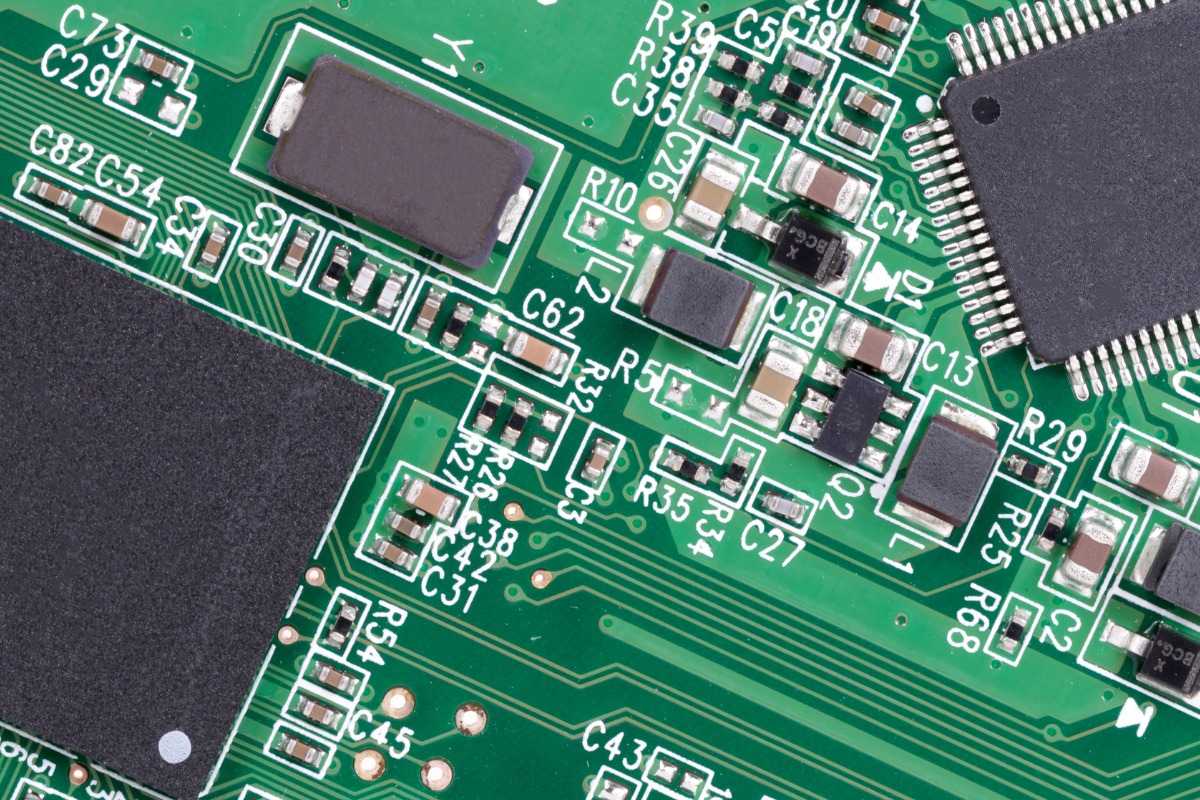

कनफोर्मल कोटिंग्स चुपचाप पर्दे के पीछे काम करते हैं ताकि यह सुनिश्चित किया जा सके कि पीसीबी अपने इच्छित अनुप्रयोगों की कठोरता का सामना कर सकें। ये पतली, सुरक्षात्मक फिल्में, आमतौर पर 25-250 माइक्रोमीटर मोटी होती हैं, पीसीबी की सतह पर लगाई जाती हैं, जो सोल्डर जोड़ों, घटक लीड, उजागर ट्रेस और अन्य धातुयुक्त क्षेत्रों को जंग से ढकती और बचाती हैं। एक ढांकता हुआ अवरोध प्रदान करके, कनफोर्मल कोटिंग्स दीर्घकालिक सतह इन्सुलेशन प्रतिरोध (SIR) स्तरों को बनाए रखते हैं, जिससे असेंबली की परिचालन अखंडता सुनिश्चित होती है।

कनफोर्मल कोटिंग्स का प्राथमिक उद्देश्य पीसीबी को पर्यावरणीय कारकों से बचाना है जो गिरावट और विफलता का कारण बन सकते हैं। इनमें नमी, नमक स्प्रे, रसायन और तापमान चरम सीमाएं शामिल हैं, ये सभी जंग, मोल्ड विकास और विद्युत विफलताओं का कारण बन सकते हैं। कनफोर्मल कोटिंग्स द्वारा प्रदान की गई सुरक्षा उच्च वोल्टेज ग्रेडिएंट और क्लोजर ट्रैक स्पेसिंग की अनुमति देती है, जिससे डिजाइनर आधुनिक इलेक्ट्रॉनिक्स में लघुकरण और विश्वसनीयता की बढ़ती मांगों को पूरा कर सकते हैं।

कनफोर्मल कोटिंग्स बहुलक रेजिन से बने होते हैं, जो सुरक्षात्मक फिल्म की रीढ़ बनाते हैं। इन रेजिन को अक्सर विलायक में भंग कर दिया जाता है ताकि आवेदन को सुविधाजनक बनाया जा सके और उचित प्रवाह और कवरेज सुनिश्चित किया जा सके। इसके अतिरिक्त, विशिष्ट गुणों को प्रदान करने के लिए कोटिंग फॉर्मूलेशन में विभिन्न योजक शामिल किए जा सकते हैं, जैसे कि बेहतर आसंजन, लचीलापन या यूवी प्रतिरोध।

आज के इलेक्ट्रॉनिक्स परिदृश्य में कनफोर्मल कोटिंग्स के महत्व को कम करके नहीं आंका जा सकता है। जैसे-जैसे उपकरण छोटे, अधिक शक्तिशाली होते जाते हैं, और तेजी से चुनौतीपूर्ण वातावरण में मज़बूती से काम करने की उम्मीद की जाती है, प्रभावी पीसीबी सुरक्षा की आवश्यकता पहले से कहीं अधिक बढ़ गई है। ऑटोमोटिव, एयरोस्पेस, सैन्य, औद्योगिक और उपभोक्ता इलेक्ट्रॉनिक्स जैसे उद्योग अपने उत्पादों के दीर्घकालिक प्रदर्शन और विश्वसनीयता को सुनिश्चित करने के लिए कनफोर्मल कोटिंग्स पर बहुत अधिक निर्भर करते हैं।

इसके अलावा, लघुकरण की प्रवृत्ति और पहनने योग्य इलेक्ट्रॉनिक्स की बढ़ती मांग ने कनफोर्मल कोटिंग्स की आवश्यकता पर और जोर दिया है। जैसे-जैसे पीसीबी को छोटे स्थानों में पैक किया जाता है और कठोर परिस्थितियों के संपर्क में लाया जाता है, जैसे कि पहनने योग्य वस्तुओं के मामले में मानव पसीना, कनफोर्मल कोटिंग्स के सुरक्षात्मक गुण और भी महत्वपूर्ण हो जाते हैं।

कनफोर्मल कोटिंग्स के प्रकार

कनफोर्मल कोटिंग्स विभिन्न प्रकार के फॉर्मूलेशन में आते हैं, जिनमें से प्रत्येक के अपने अद्वितीय गुण और फायदे हैं। कनफोर्मल कोटिंग्स की मुख्य श्रेणियों में एक्रिलिक राल (AR), सिलिकॉन राल (SR), यूरेथेन (पॉलीयूरेथेन) राल (UR), एपॉक्सी, पैरीलीन और नैनो-कोटिंग्स जैसी उभरती प्रौद्योगिकियां शामिल हैं।

एक्रिलिक राल (AR) कोटिंग्स

एक्रिलिक राल कोटिंग्स पीसीबी सुरक्षा के लिए सबसे आम और किफायती विकल्पों में से हैं। वे कार्बनिक सॉल्वैंट्स के मिश्रण में घुले हुए थर्मोप्लास्टिक एक्रिलिक पॉलिमर से बने होते हैं। AR कोटिंग्स अच्छी ढांकता हुआ शक्ति और उचित नमी और घर्षण प्रतिरोध प्रदान करते हैं। उनके प्रमुख लाभों में से एक आवेदन और हटाने में आसानी है, क्योंकि उन्हें आंदोलन की आवश्यकता के बिना विभिन्न प्रकार के सॉल्वैंट्स का उपयोग करके आसानी से भंग किया जा सकता है। यह पुन: कार्य और क्षेत्र की मरम्मत को व्यावहारिक और लागत प्रभावी बनाता है। हालांकि, AR कोटिंग्स में सॉल्वैंट्स और सॉल्वेंट वाष्प के प्रति खराब प्रतिरोध होता है, जो कुछ अनुप्रयोगों में उनके उपयोग को सीमित कर सकता है, जैसे कि ईंधन वाष्प के संपर्क में आने वाले।

सिलिकॉन राल (SR) कोटिंग्स

सिलिकॉन राल कोटिंग्स एक विस्तृत तापमान सीमा में उत्कृष्ट सुरक्षा प्रदान करते हैं, जो उन्हें अत्यधिक गर्मी या ठंड के संपर्क में आने वाले अनुप्रयोगों के लिए आदर्श बनाते हैं। वे अपने रबरयुक्त स्वभाव के कारण अच्छा रासायनिक प्रतिरोध, नमी प्रतिरोध और लचीलापन प्रदान करते हैं। हालांकि, यही गुण उन्हें घर्षण के प्रति संवेदनशील भी बनाता है। SR कोटिंग्स का उपयोग आमतौर पर उच्च-नमी वाले वातावरण में किया जाता है और एलईडी लाइटिंग सिस्टम की सुरक्षा में अनुप्रयोग पाए गए हैं, क्योंकि विशेष फॉर्मूलेशन को रंग बदलाव या तीव्रता में कमी के कारण सीधे एलईडी पर लगाया जा सकता है। SR कोटिंग्स की मुख्य कमी हटाने में कठिनाई है, जिसके लिए अक्सर विशेष सॉल्वैंट्स, लंबे समय तक भिगोने के समय और आंदोलन की आवश्यकता होती है।

यूरेथेन (पॉलीयूरेथेन) राल (UR) कोटिंग्स

यूरेथेन राल कोटिंग्स अपनी उत्कृष्ट नमी और रासायनिक प्रतिरोध के साथ-साथ अपने बेहतर घर्षण प्रतिरोध के लिए जाने जाते हैं। जब उनके विलायक प्रतिरोध के साथ जोड़ा जाता है, तो UR कोटिंग्स को हटाना बहुत मुश्किल हो जाता है, जिसके लिए अक्सर विशेष सॉल्वैंट्स, लंबे समय तक भिगोने के समय और आंदोलन की आवश्यकता होती है, जो SR कोटिंग्स के समान होती है। UR कोटिंग्स को आमतौर पर एयरोस्पेस अनुप्रयोगों के लिए निर्दिष्ट किया जाता है, जहां ईंधन वाष्प के संपर्क में आना एक प्राथमिक चिंता है।

एपॉक्सी कनफोर्मल कोटिंग्स

एपॉक्सी कनफोर्मल कोटिंग्स आमतौर पर दो-भाग प्रणाली होती हैं जो एक कठोर, टिकाऊ कोटिंग बनाने के लिए ठीक हो जाती हैं। वे उत्कृष्ट नमी प्रतिरोध, रासायनिक प्रतिरोध और घर्षण प्रतिरोध प्रदान करते हैं। एपॉक्सी कोटिंग्स सब्सट्रेट के लिए मजबूत आसंजन भी प्रदान करते हैं, जो उन्हें उच्च स्तर की सुरक्षा की आवश्यकता वाले अनुप्रयोगों के लिए उपयुक्त बनाता है। हालांकि, उनकी कठोरता एक कमी हो सकती है, क्योंकि वे अन्य कोटिंग प्रकारों की तुलना में कम लचीले होते हैं। एपॉक्सी कोटिंग्स को ठीक होने के बाद निकालना भी कुख्यात रूप से मुश्किल होता है, जो पुन: कार्य प्रक्रियाओं को जटिल बना सकता है।

पैरीलीन कनफोर्मल कोटिंग्स

पैरीलीन कोटिंग्स को एक अद्वितीय वाष्प जमाव प्रक्रिया का उपयोग करके लगाया जाता है, जिसके परिणामस्वरूप एक पतली, समान और पिनहोल-मुक्त कोटिंग होती है। वे उत्कृष्ट ढांकता हुआ शक्ति और नमी, सॉल्वैंट्स और चरम तापमान के लिए बेहतर प्रतिरोध प्रदान करते हैं। वाष्प जमाव विधि बहुत पतली कोटिंग्स के निर्माण की अनुमति देती है जो अभी भी असाधारण सुरक्षा प्रदान करती हैं। हालांकि, आवेदन के लिए आवश्यक विशेष उपकरण और पुन: कार्य उद्देश्यों के लिए हटाने में कठिनाई महत्वपूर्ण कमियां हो सकती हैं।

उभरती कोटिंग प्रौद्योगिकियां

जैसे-जैसे इलेक्ट्रॉनिक्स उद्योग का विकास जारी है, वैसे-वैसे कनफोर्मल कोटिंग्स में उपयोग की जाने वाली प्रौद्योगिकियां भी विकसित हो रही हैं। उदाहरण के लिए, नैनो-कोटिंग्स, अल्ट्रा-थिन कोटिंग्स का एक उभरता हुआ वर्ग है जो बेहतर हाइड्रोफोबिसिटी और नमी के प्रवेश के खिलाफ सुरक्षा प्रदान करता है। जबकि ये कोटिंग्स अभी भी विकास और अपनाने के शुरुआती चरणों में हैं, वे भविष्य के अनुप्रयोगों के लिए वादा दिखाते हैं जहां न्यूनतम कोटिंग मोटाई और वजन महत्वपूर्ण कारक हैं।

कनफोर्मल कोटिंग्स के गुण और लाभ

कनफोर्मल कोटिंग्स गुणों और लाभों की एक विस्तृत श्रृंखला प्रदान करते हैं जो उन्हें विभिन्न अनुप्रयोगों में पीसीबी की सुरक्षा के लिए अपरिहार्य बनाते हैं। इन गुणों को मोटे तौर पर पर्यावरणीय सुरक्षा, विद्युत गुणों, यांत्रिक सुरक्षा, बढ़ी हुई विश्वसनीयता और डिजाइन लाभों में वर्गीकृत किया जा सकता है।

पर्यावरण संरक्षण

कनफोर्मल कोटिंग्स के प्राथमिक कार्यों में से एक पीसीबी को उनके संचालन वातावरण के हानिकारक प्रभावों से बचाना है। प्रमुख पर्यावरणीय सुरक्षा गुणों में शामिल हैं:

- नमी प्रतिरोध: कनफोर्मल कोटिंग्स नमी के प्रवेश के खिलाफ एक बाधा प्रदान करते हैं, जो आर्द्रता, संघनन या तरल पानी के संपर्क में आने के कारण होने वाले जंग और शॉर्ट सर्किट को रोकते हैं।

- रासायनिक प्रतिरोध: कई कनफोर्मल कोटिंग्स सॉल्वैंट्स, एसिड, बेस और अन्य कठोर पदार्थों सहित रसायनों की एक विस्तृत श्रृंखला के लिए उत्कृष्ट प्रतिरोध प्रदान करते हैं जो अन्यथा पीसीबी और उसके घटकों को नुकसान पहुंचा सकते हैं।

- तापमान प्रतिरोध: कुछ कनफोर्मल कोटिंग्स, विशेष रूप से सिलिकॉन और एपॉक्सी-आधारित फॉर्मूलेशन, अत्यधिक तापमान श्रेणियों का सामना कर सकते हैं, जो उच्च गर्मी और कम तापमान दोनों वातावरणों में विश्वसनीय संचालन सुनिश्चित करते हैं।

- यूवी प्रतिरोध: कुछ कनफोर्मल कोटिंग्स को पराबैंगनी (यूवी) प्रकाश के संपर्क में आने के कारण होने वाले क्षरण का विरोध करने के लिए तैयार किया जाता है, जो विशेष रूप से बाहरी अनुप्रयोगों या सूर्य के प्रकाश के लंबे समय तक संपर्क में रहने वालों के लिए महत्वपूर्ण है।

विद्युत गुण

कनफोर्मल कोटिंग्स इन्सुलेशन प्रदान करके और शॉर्ट सर्किट को रोककर पीसीबी की विद्युत अखंडता को बनाए रखने में महत्वपूर्ण भूमिका निभाते हैं। प्रमुख विद्युत गुणों में शामिल हैं:

- डाइइलेक्ट्रिक ताकत: कनफोर्मल कोटिंग्स में उच्च डाइइलेक्ट्रिक ताकत होती है, जो उन्हें टूटने के बिना उच्च वोल्टेज का सामना करने की अनुमति देती है, इस प्रकार बारीकी से दूरी वाले कंडक्टरों के बीच आर्किंग और शॉर्ट सर्किट को रोका जा सकता है।

- इन्सुलेशन प्रतिरोध: कनफोर्मल कोटिंग्स का उच्च इन्सुलेशन प्रतिरोध कंडक्टरों के बीच विद्युत अलगाव को बनाए रखने में मदद करता है, जिससे रिसाव धाराओं को रोका जा सकता है और पीसीबी के उचित कामकाज को सुनिश्चित किया जा सकता है।

यांत्रिक सुरक्षा

पर्यावरणीय और विद्युत सुरक्षा के अलावा, कनफोर्मल कोटिंग्स पीसीबी और उनके घटकों को यांत्रिक सुरक्षा भी प्रदान करते हैं। महत्वपूर्ण यांत्रिक गुणों में शामिल हैं:

- घर्षण प्रतिरोध: कुछ कनफोर्मल कोटिंग्स, विशेष रूप से यूरेथेन और एपॉक्सी-आधारित फॉर्मूलेशन, घर्षण और पहनने के लिए उत्कृष्ट प्रतिरोध प्रदान करते हैं, जो पीसीबी को घर्षण या अन्य सतहों के साथ संपर्क के कारण होने वाले नुकसान से बचाते हैं।

- लचीलापन और तनाव से राहत: कुछ कनफोर्मल कोटिंग्स, जैसे कि सिलिकॉन और कुछ एक्रिलिक फॉर्मूलेशन, लचीलापन और तनाव से राहत प्रदान करते हैं, जिससे पीसीबी को कंपन, झटके और थर्मल साइकलिंग को क्रैकिंग या डेलमिनेटिंग के बिना सामना करने की अनुमति मिलती है।

बढ़ी हुई विश्वसनीयता

पर्यावरणीय, विद्युत और यांत्रिक तनावों के खिलाफ व्यापक सुरक्षा प्रदान करके, कनफोर्मल कोटिंग्स पीसीबी की विश्वसनीयता और दीर्घायु को महत्वपूर्ण रूप से बढ़ाते हैं। इस संबंध में कुछ प्रमुख लाभों में शामिल हैं:

- जंग की रोकथाम: पीसीबी को नमी और अन्य संक्षारक एजेंटों से बचाकर, कनफोर्मल कोटिंग्स कंडक्टरों, सोल्डर जोड़ों और घटक लीड के जंग को रोकने में मदद करते हैं, जिससे विद्युत विफलताएं और कम सेवा जीवन हो सकता है।

- टिन व्हिस्कर विकास का शमन: कनफोर्मल कोटिंग्स टिन व्हिस्कर के विकास को कम करने में मदद कर सकते हैं, जो पतले, प्रवाहकीय फिलामेंट्स हैं जो टिन-आधारित सोल्डर जोड़ों से बढ़ सकते हैं और शॉर्ट सर्किट का कारण बन सकते हैं। सोल्डर जोड़ों को एन्कैप्सुलेट करके, कनफोर्मल कोटिंग्स टिन व्हिस्कर विकास को दबा सकते हैं और पीसीबी की दीर्घकालिक विश्वसनीयता में सुधार कर सकते हैं।

- संदूषण से सुरक्षा: कनफोर्मल कोटिंग्स वायुजनित दूषित पदार्थों, जैसे धूल, गंदगी और अन्य कणों के खिलाफ एक बाधा के रूप में कार्य करते हैं, जो पीसीबी सतह पर जमा हो सकते हैं और विद्युत या यांत्रिक समस्याएं पैदा कर सकते हैं।

डिजाइन लाभ

कनफोर्मल कोटिंग्स के उपयोग से पीसीबी डिजाइन और निर्माण के संदर्भ में कई लाभ भी मिल सकते हैं, जिनमें शामिल हैं:

- लघुकरण संभावनाएं: इन्सुलेशन प्रदान करके और उच्च वोल्टेज ग्रेडिएंट और क्लोजर ट्रैक स्पेसिंग की अनुमति देकर, कनफोर्मल कोटिंग्स डिजाइनरों को प्रदर्शन या विश्वसनीयता से समझौता किए बिना अधिक कॉम्पैक्ट और घनी आबादी वाले पीसीबी बनाने में सक्षम बनाते हैं।

- घटक घनत्व में वृद्धि: कनफोर्मल कोटिंग्स के सुरक्षात्मक गुण घटकों को एक साथ करीब रखने की अनुमति देते हैं, जिससे उच्च घटक घनत्व और पीसीबी रियल एस्टेट का अधिक कुशल उपयोग होता है।

- यांत्रिक बाड़ों की कम आवश्यकता: कुछ मामलों में, कनफोर्मल कोटिंग्स का उपयोग भारी और महंगे यांत्रिक बाड़ों की आवश्यकता को कम या समाप्त कर सकता है, क्योंकि कोटिंग स्वयं पर्यावरणीय कारकों के खिलाफ पर्याप्त सुरक्षा प्रदान करती है।

कनफोर्मल कोटिंग्स के लिए एप्लीकेशन के तरीके

पीसीबी की सुरक्षा में एक कनफोर्मल कोटिंग की प्रभावशीलता न केवल चयनित कोटिंग के प्रकार पर निर्भर करती है, बल्कि इसे लागू करने के लिए उपयोग की जाने वाली विधि पर भी निर्भर करती है। कई कारक एप्लिकेशन विधि की पसंद को प्रभावित करते हैं, जिसमें कोटिंग का प्रकार, पीसीबी का आकार और जटिलता, आवश्यक कोटिंग मोटाई और उत्पादन मात्रा शामिल है।

मैनुअल स्प्रेइंग

मैनुअल स्प्रेइंग कनफोर्मल कोटिंग्स को लागू करने के लिए एक सामान्य विधि है, खासकर कम मात्रा में उत्पादन या प्रोटोटाइप में। इस प्रक्रिया में, कोटिंग को हैंडहेल्ड स्प्रे गन या एयरोसोल कैन का उपयोग करके लगाया जाता है। ऑपरेटर मैन्युअल रूप से पीसीबी सतह पर स्प्रे को निर्देशित करता है, जिससे समान कवरेज सुनिश्चित होता है। मैनुअल स्प्रेइंग लचीलापन और नियंत्रण प्रदान करता है, जिससे ऑपरेटर को आवश्यकतानुसार कोटिंग मोटाई और कवरेज को समायोजित करने की अनुमति मिलती है। हालांकि, कोटिंग की गुणवत्ता और स्थिरता ऑपरेटर के कौशल और अनुभव के आधार पर भिन्न हो सकती है, और प्रक्रिया समय लेने वाली हो सकती है, खासकर यदि पीसीबी के कुछ क्षेत्रों को कोटिंग से बचाने के लिए मास्किंग की आवश्यकता होती है।

स्वचालित स्प्रेइंग

उच्च मात्रा में उत्पादन के लिए, स्वचालित स्प्रेइंग सिस्टम को कनफोर्मल कोटिंग्स को लागू करने के लिए नियोजित किया जा सकता है। इन प्रणालियों में आमतौर पर एक प्रोग्रामेबल स्प्रे नोजल होता है जो एक रोबोटिक आर्म या एक कन्वेयर सिस्टम पर लगाया जाता है जो स्प्रे हेड के नीचे पीसीबी को स्थानांतरित करता है। स्वचालित स्प्रेइंग लगातार कोटिंग मोटाई और कवरेज सुनिश्चित करता है, जिससे मैनुअल स्प्रेइंग से जुड़ी परिवर्तनशीलता कम हो जाती है। यह तेजी से उत्पादन दरों के लिए भी अनुमति देता है और इसे मौजूदा विनिर्माण लाइनों में आसानी से एकीकृत किया जा सकता है। हालांकि, स्वचालित स्प्रेइंग सिस्टम मैनुअल विधियों की तुलना में अधिक महंगे हो सकते हैं और इसके लिए अतिरिक्त सेटअप और प्रोग्रामिंग समय की आवश्यकता हो सकती है।

चयनात्मक कोटिंग

चयनात्मक कोटिंग स्वचालित स्प्रेइंग का एक उन्नत रूप है जो पीसीबी के विशिष्ट क्षेत्रों में कनफोर्मल कोटिंग्स को लागू करने के लिए प्रोग्रामेबल रोबोटिक नोजल का उपयोग करता है। यह विधि विशेष रूप से उच्च मात्रा में उत्पादन के लिए उपयोगी है और मास्किंग की आवश्यकता को समाप्त कर सकती है, क्योंकि रोबोटिक नोजल कोटिंग के अनुप्रयोग को सटीक रूप से नियंत्रित कर सकते हैं। चयनात्मक कोटिंग सिस्टम में अक्सर यूवी क्योरिंग लैंप शामिल होते हैं ताकि आवेदन के तुरंत बाद कोटिंग के तेजी से क्योरिंग की अनुमति मिल सके। जबकि चयनात्मक कोटिंग उच्च परिशुद्धता और दक्षता प्रदान करता है, इसके लिए विशेष उपकरणों की आवश्यकता होती है और कोटिंग सामग्री के संदर्भ में सीमाएं हो सकती हैं जिनका उपयोग किया जा सकता है।

डिप कोटिंग

डिप कोटिंग में पीसीबी को तरल कनफोर्मल कोटिंग सामग्री वाले टैंक में डुबोना शामिल है। फिर पीसीबी को नियंत्रित गति से टैंक से वापस ले लिया जाता है, जिससे अतिरिक्त कोटिंग टपक जाती है और सतह पर एक समान परत छूट जाती है। डिप कोटिंग उच्च मात्रा में उत्पादन के लिए उपयुक्त है और पीसीबी के दोनों किनारों को एक साथ कोट कर सकता है। हालांकि, इस विधि के लिए आमतौर पर कनेक्टर्स और अन्य क्षेत्रों की सुरक्षा के लिए व्यापक मास्किंग की आवश्यकता होती है जहां कोटिंग वांछित नहीं है। इसके अतिरिक्त, कोटिंग मोटाई उन कारकों से प्रभावित हो सकती है जैसे कि विसर्जन और वापसी की गति, कोटिंग सामग्री की चिपचिपाहट और जल निकासी का समय।

ब्रश कोटिंग

ब्रश कोटिंग एक मैनुअल एप्लिकेशन विधि है जिसमें पीसीबी के विशिष्ट क्षेत्रों में कनफोर्मल कोटिंग को लागू करने के लिए ब्रश का उपयोग करना शामिल है। इस विधि का उपयोग अक्सर रीवर्क, मरम्मत या टच-अप उद्देश्यों के लिए किया जाता है, क्योंकि यह एप्लिकेशन क्षेत्र पर सटीक नियंत्रण की अनुमति देता है। ब्रश कोटिंग उन क्षेत्रों तक पहुंचने में मुश्किल या छोटे पैमाने पर उत्पादन के लिए कोटिंग्स लगाने के लिए भी उपयोगी है। हालांकि, ब्रश कोटिंग श्रम-गहन हो सकती है और ऑपरेटर के कौशल के आधार पर असंगत कोटिंग मोटाई और कवरेज हो सकती है।

उभरती अनुप्रयोग प्रौद्योगिकियाँ

जैसे-जैसे इलेक्ट्रॉनिक्स उद्योग का विकास जारी है, अनुरूप कोटिंग्स के लिए नए अनुप्रयोग प्रौद्योगिकियां विकसित की जा रही हैं ताकि लघुकरण, उच्च-मात्रा उत्पादन और पीसीबी की बढ़ती जटिलता की चुनौतियों का समाधान किया जा सके। कुछ उभरती प्रौद्योगिकियां शामिल हैं:

- प्लाज्मा जमाव: इस विधि में पीसीबी सतह पर अनुरूप कोटिंग की एक पतली, समान परत जमा करने के लिए प्लाज्मा का उपयोग करना शामिल है। प्लाज्मा जमाव का उपयोग अल्ट्रा-थिन कोटिंग्स लगाने के लिए किया जा सकता है और इसे आसानी से स्वचालित उत्पादन लाइनों में एकीकृत किया जा सकता है।

- वाष्प जमाव: प्लाज्मा जमाव के समान, वाष्प जमाव तकनीकें, जैसे कि रासायनिक वाष्प जमाव (सीवीडी) और भौतिक वाष्प जमाव (पीवीडी), का उपयोग पीसीबी पर पतली, समान कोटिंग्स लगाने के लिए किया जा सकता है। ये विधियां उच्च परिशुद्धता प्रदान करती हैं और जटिल ज्यामिति और दुर्गम क्षेत्रों को कोट करने के लिए उपयोग की जा सकती हैं।

मोटाई माप और नियंत्रण

पीसीबी के इष्टतम संरक्षण और प्रदर्शन को सुनिश्चित करने के लिए अनुरूप कोटिंग मोटाई का उचित नियंत्रण महत्वपूर्ण है। यदि कोटिंग बहुत पतली है, तो यह पर्यावरणीय कारकों से पर्याप्त सुरक्षा प्रदान नहीं कर सकती है, जबकि अत्यधिक मोटी कोटिंग से सॉल्वैंट्स, बुलबुले या अन्य दोषों के फंसने जैसी समस्याएं हो सकती हैं जो कोटिंग की अखंडता से समझौता कर सकती हैं। इस खंड में, हम कोटिंग मोटाई के महत्व, विभिन्न कोटिंग प्रकारों के लिए विशिष्ट मोटाई श्रेणियों और कोटिंग मोटाई को मापने और नियंत्रित करने के लिए उपयोग की जाने वाली विभिन्न विधियों पर चर्चा करेंगे।

अनुरूप कोटिंग मोटाई को आमतौर पर माइक्रोमीटर (μm) या मिल्स (1 मिल = 25.4 μm) में मापा जाता है। अनुशंसित मोटाई सीमा कोटिंग सामग्री के प्रकार और विशिष्ट अनुप्रयोग आवश्यकताओं के आधार पर भिन्न होती है। उदाहरण के लिए, एक्रिलिक, एपॉक्सी और यूरेथेन कोटिंग्स को आमतौर पर 25 से 130 μm (1 से 5 मिल्स) तक की मोटाई पर लगाया जाता है, जबकि कठोर वातावरण में बेहतर सुरक्षा प्रदान करने के लिए सिलिकॉन कोटिंग्स को 210 μm (8 मिल्स) तक की मोटाई पर लगाया जा सकता है।

अनुरूप कोटिंग मोटाई को मापने के लिए कई विधियां हैं, जिन्हें मोटे तौर पर गीली फिल्म और सूखी फिल्म तकनीकों में वर्गीकृत किया जा सकता है।

गीली फिल्म मोटाई माप

गीली फिल्म मोटाई गेज का उपयोग कोटिंग लगाने के तुरंत बाद कोटिंग की मोटाई को मापने के लिए किया जाता है, जबकि यह अभी भी तरल अवस्था में है। इन गेजों में आमतौर पर कैलिब्रेटेड गहराई वाले पायदानों या दांतों की एक श्रृंखला होती है। गेज को सीधे गीली कोटिंग पर रखा जाता है, और कोटिंग द्वारा कौन से पायदान या दांत गीले होते हैं, इसका अवलोकन करके मोटाई निर्धारित की जाती है। मापी गई गीली फिल्म मोटाई का उपयोग तब कोटिंग सामग्री की ठोस सामग्री को ध्यान में रखते हुए, अपेक्षित सूखी फिल्म मोटाई की गणना के लिए किया जा सकता है।

गीली फिल्म मोटाई माप एप्लिकेशन प्रक्रिया के दौरान कोटिंग मोटाई की निगरानी करने का एक त्वरित और सरल तरीका प्रदान करता है, जिससे यह सुनिश्चित करने के लिए वास्तविक समय समायोजन की अनुमति मिलती है कि वांछित मोटाई प्राप्त हो गई है। हालांकि, यह विधि सूखी फिल्म माप तकनीकों की तुलना में कम सटीक है और सतह की अनियमितताओं या जल निकासी प्रभावों के कारण कोटिंग मोटाई में भिन्नता के लिए जिम्मेदार नहीं हो सकती है।

सूखी फिल्म मोटाई माप

सूखी फिल्म मोटाई माप तकनीकों का उपयोग पूरी तरह से ठीक हो जाने के बाद अनुरूप कोटिंग की मोटाई निर्धारित करने के लिए किया जाता है। एक सामान्य विधि एक माइक्रोमीटर का उपयोग है, जिसमें कोटिंग लगाने से पहले और बाद में कई बिंदुओं पर पीसीबी की मोटाई को मापना शामिल है। दो मापों के बीच का अंतर, जिसे दो से विभाजित किया जाता है, पीसीबी के एक तरफ कोटिंग मोटाई का अनुमान प्रदान करता है। पीसीबी सतह पर कई माप लेकर, कोटिंग की एकरूपता का भी आकलन किया जा सकता है।

जबकि माइक्रोमीटर विधि अपेक्षाकृत सरल और सस्ती है, यह समय लेने वाली हो सकती है और नरम या संपीड़ित कोटिंग्स के लिए सटीक परिणाम प्रदान नहीं कर सकती है। इसके अतिरिक्त, इस विधि के लिए नंगे पीसीबी सतह तक पहुंच की आवश्यकता होती है, जो हमेशा संभव नहीं हो सकती है।

उन्नत माप तकनीकें

अनुरूप कोटिंग मोटाई को मापने के लिए अधिक उन्नत तकनीकों में एड़ी करंट जांच और अल्ट्रासोनिक मोटाई गेज जैसे विशेष उपकरणों का उपयोग शामिल है।

एड़ी करंट जांच एक उच्च-आवृत्ति विद्युत चुम्बकीय क्षेत्र उत्पन्न करके काम करती है जो कोटिंग के नीचे प्रवाहकीय सब्सट्रेट के साथ संपर्क करती है। कोटिंग की उपस्थिति विद्युत चुम्बकीय क्षेत्र की ताकत को प्रभावित करती है, जिससे जांच क्षेत्र में परिवर्तन के आधार पर कोटिंग मोटाई को माप सकती है। एड़ी करंट जांच उच्च सटीकता प्रदान करती है और गैर-विनाशकारी माप प्रदान कर सकती है, लेकिन उन्हें एक प्रवाहकीय सब्सट्रेट की उपस्थिति की आवश्यकता होती है और यह सतह की अनियमितताओं या सब्सट्रेट सामग्री में भिन्नता से प्रभावित हो सकती है।

अल्ट्रासोनिक मोटाई गेज अनुरूप कोटिंग की मोटाई को मापने के लिए उच्च-आवृत्ति ध्वनि तरंगों का उपयोग करते हैं। गेज अल्ट्रासोनिक ऊर्जा की एक पल्स का उत्सर्जन करता है जो कोटिंग के माध्यम से यात्रा करता है, सब्सट्रेट से परावर्तित होता है और गेज पर वापस आ जाता है। कोटिंग के माध्यम से पल्स को यात्रा करने और वापस आने में लगने वाले समय को मापकर, गेज कोटिंग सामग्री में ध्वनि के ज्ञात वेग के आधार पर कोटिंग मोटाई की गणना कर सकता है। अल्ट्रासोनिक गेज उच्च सटीकता प्रदान करते हैं और गैर-प्रवाहकीय सब्सट्रेट पर कोटिंग्स की मोटाई को माप सकते हैं, लेकिन उन्हें गेज और कोटिंग सतह के बीच अच्छा संपर्क सुनिश्चित करने के लिए एक युग्मन माध्यम के उपयोग की आवश्यकता हो सकती है।

एप्लिकेशन में मोटाई नियंत्रण

लगातार और विश्वसनीय सुरक्षा प्राप्त करने के लिए एप्लिकेशन प्रक्रिया के दौरान अनुरूप कोटिंग्स की मोटाई को नियंत्रित करना आवश्यक है। कई कारक कोटिंग मोटाई को प्रभावित कर सकते हैं, जिसमें एप्लिकेशन विधि, कोटिंग सामग्री की चिपचिपाहट, सब्सट्रेट की सतह ऊर्जा और तापमान और आर्द्रता जैसी पर्यावरणीय स्थितियां शामिल हैं।

लगातार कोटिंग मोटाई बनाए रखने के लिए, निर्माता विभिन्न तकनीकों का उपयोग कर सकते हैं, जैसे कि:

- एप्लिकेशन मापदंडों को समायोजित करना: स्प्रे कोटिंग विधियों के लिए, कोटिंग मोटाई को स्प्रे दबाव, नोजल आकार और नोजल और पीसीबी सतह के बीच की दूरी जैसे कारकों को समायोजित करके नियंत्रित किया जा सकता है। डिप कोटिंग के लिए, वांछित मोटाई प्राप्त करने के लिए विसर्जन और निकासी गति, साथ ही जल निकासी समय को अनुकूलित किया जा सकता है।

- मोटाई गेज का उपयोग करना: एप्लिकेशन प्रक्रिया में गीली फिल्म या सूखी फिल्म मोटाई गेज को शामिल करने से कोटिंग मोटाई की वास्तविक समय निगरानी और समायोजन की अनुमति मिलती है, जिससे यह सुनिश्चित होता है कि वांछित मोटाई लगातार प्राप्त हो गई है।

- प्रक्रिया नियंत्रणों को लागू करना: सख्त प्रक्रिया नियंत्रणों की स्थापना और रखरखाव, जैसे कि पर्यावरणीय स्थितियां, सामग्री हैंडलिंग और उपकरण रखरखाव, कोटिंग मोटाई में भिन्नता को कम करने और लगातार परिणाम सुनिश्चित करने में मदद कर सकते हैं।

- स्वचालित प्रणालियों का उपयोग करना: स्वचालित कोटिंग एप्लिकेशन सिस्टम, जैसे कि चयनात्मक कोटिंग या रोबोटिक स्प्रेइंग, उच्च स्तर की परिशुद्धता और दोहराव प्रदान कर सकते हैं, जिससे कई पीसीबी में लगातार कोटिंग मोटाई बनाए रखने में मदद मिलती है।

कनफोर्मल कोटिंग्स के लिए क्योरिंग के तरीके

इष्टतम सुरक्षा और प्रदर्शन प्राप्त करने के लिए अनुरूप कोटिंग्स का उचित इलाज आवश्यक है। इलाज की प्रक्रिया में तरल कोटिंग सामग्री का एक ठोस, टिकाऊ फिल्म में परिवर्तन शामिल है जो पीसीबी सतह का दृढ़ता से पालन करती है और वांछित सुरक्षात्मक गुण प्रदान करती है। इस खंड में, हम उचित इलाज के महत्व, अनुरूप कोटिंग्स के लिए उपयोग की जाने वाली विभिन्न इलाज विधियों और इलाज के समय को प्रभावित करने वाले कारकों पर चर्चा करेंगे।

इलाज विधि का चुनाव अनुरूप कोटिंग सामग्री के प्रकार, एप्लिकेशन विधि और उत्पादन आवश्यकताओं पर निर्भर करता है। अनुचित इलाज से खराब आसंजन, कम रासायनिक और नमी प्रतिरोध, और कोटिंग के भीतर सॉल्वैंट्स या अन्य वाष्पशील पदार्थों के फंसने जैसी समस्याएं हो सकती हैं, जो इसके सुरक्षात्मक गुणों से समझौता कर सकती हैं। इसलिए, उचित इलाज विधि का चयन करना और यह सुनिश्चित करना महत्वपूर्ण है कि पीसीबी को उसके इच्छित संचालन वातावरण के अधीन करने से पहले कोटिंग पूरी तरह से ठीक हो जाए।

वाष्पीकरण इलाज

वाष्पीकरण इलाज, जिसे वायु सुखाने या कमरे के तापमान इलाज के रूप में भी जाना जाता है, अनुरूप कोटिंग्स के इलाज के लिए सबसे सरल और सबसे आम तरीका है। इस प्रक्रिया में, कोटिंग को विलायक या वाहक के वाष्पीकरण द्वारा ठीक होने की अनुमति दी जाती है, जिससे एक ठोस, सुरक्षात्मक फिल्म पीछे रह जाती है। वाष्पीकरण इलाज उन कोटिंग्स के लिए उपयुक्त है जिन्हें अपने अंतिम गुणों को प्राप्त करने के लिए किसी अतिरिक्त रासायनिक प्रतिक्रिया की आवश्यकता नहीं होती है, जैसे कि एक्रिलिक और कुछ पॉलीयूरेथेन कोटिंग्स।

वाष्पीकरण इलाज का मुख्य लाभ इसकी सरलता और कम लागत है, क्योंकि इसके लिए किसी विशेष उपकरण या ऊर्जा इनपुट की आवश्यकता नहीं होती है। हालांकि, इलाज का समय अपेक्षाकृत लंबा हो सकता है, जो कोटिंग मोटाई, परिवेश के तापमान और आर्द्रता और विलायक की अस्थिरता के आधार पर कई मिनटों से लेकर कई घंटों तक होता है। इसके अतिरिक्त, वाष्पीकरण इलाज अन्य इलाज विधियों के समान क्रॉसलिंकिंग और रासायनिक प्रतिरोध के समान स्तर को प्राप्त नहीं कर सकता है, खासकर मोटी कोटिंग्स के लिए या उच्च आर्द्रता वाले वातावरण में।

नमी इलाज

नमी क्योरिंग एक क्योरिंग तंत्र है जो एक क्रॉसलिंक्ड, सुरक्षात्मक फिल्म बनाने के लिए परिवेशी नमी के साथ कोटिंग सामग्री की प्रतिक्रिया पर निर्भर करता है। इस विधि का उपयोग आमतौर पर सिलिकॉन और कुछ पॉलीयूरेथेन कोटिंग्स के लिए किया जाता है, जिसमें नमी-प्रतिक्रियाशील कार्यात्मक समूह होते हैं जो पानी के वाष्प की उपस्थिति में हाइड्रोलाइज और संघनित हो सकते हैं।

नमी क्योरिंग कई फायदे प्रदान करता है, जैसे कि अच्छा आसंजन, लचीलापन और उच्च तापमान और रसायनों के प्रतिरोध। हालांकि, क्योरिंग प्रक्रिया पर्यावरणीय परिस्थितियों, विशेष रूप से आर्द्रता और तापमान के प्रति संवेदनशील हो सकती है। उच्च आर्द्रता क्योरिंग प्रक्रिया को तेज कर सकती है, जबकि कम आर्द्रता इसे धीमा कर सकती है या पूरी तरह से क्योरिंग को रोक भी सकती है। इसी तरह, कम तापमान क्योरिंग प्रतिक्रिया को बाधित कर सकता है, जबकि उच्च तापमान अत्यधिक क्रॉसलिंकिंग और कोटिंग के भंगुर होने का कारण बन सकता है।

उचित नमी क्योरिंग सुनिश्चित करने के लिए, आवेदन और क्योरिंग प्रक्रिया के दौरान पर्यावरणीय परिस्थितियों को नियंत्रित करना, एक सुसंगत तापमान और आर्द्रता स्तर बनाए रखना महत्वपूर्ण है। कुछ मामलों में, दो-चरणीय क्योरिंग प्रक्रिया का उपयोग किया जा सकता है, जहां कोटिंग को पहले विलायक वाष्पीकरण द्वारा सूखने दिया जाता है, उसके बाद नमी क्योरिंग प्रतिक्रिया को पूरा करने के लिए नियंत्रित आर्द्रता के संपर्क की अवधि होती है।

गर्मी से इलाज

हीट क्योरिंग में क्योरिंग प्रक्रिया को तेज करने और पूरी तरह से क्रॉसलिंक्ड, सुरक्षात्मक कोटिंग प्राप्त करने के लिए उच्च तापमान का उपयोग शामिल है। इस विधि का उपयोग आमतौर पर उन कोटिंग्स के लिए किया जाता है जिन्हें उनके अंतिम गुणों को प्राप्त करने के लिए रासायनिक प्रतिक्रिया की आवश्यकता होती है, जैसे कि एपॉक्सी और कुछ पॉलीयूरेथेन कोटिंग्स।

हीट क्योरिंग कमरे के तापमान के तरीकों की तुलना में क्योरिंग समय को काफी कम कर सकती है, जिसमें विशिष्ट क्योरिंग चक्र कोटिंग सामग्री और उपयोग किए गए तापमान के आधार पर कुछ मिनटों से लेकर कुछ घंटों तक होते हैं। ऊंचा तापमान क्रॉसलिंकिंग प्रतिक्रिया को शुरू करने और बनाए रखने के लिए आवश्यक ऊर्जा प्रदान करता है, जिसके परिणामस्वरूप उत्कृष्ट आसंजन और रासायनिक प्रतिरोध के साथ एक घनी, अत्यधिक प्रतिरोधी कोटिंग होती है।

हालांकि, हीट क्योरिंग की कुछ सीमाएं और विचार भी हैं। क्योरिंग प्रक्रिया के दौरान उपयोग किए जाने वाले उच्च तापमान पीसीबी और उसके घटकों पर थर्मल तनाव पैदा कर सकते हैं, खासकर तापमान के प्रति संवेदनशील उपकरणों के लिए। इसलिए, एक क्योरिंग तापमान और अवधि का चयन करना महत्वपूर्ण है जो पीसीबी सामग्री और घटकों के साथ संगत हो, और स्थानीयकृत अति ताप या थर्मल ग्रेडिएंट से बचने के लिए समान हीटिंग सुनिश्चित करें।

हीट क्योरिंग के लिए विशेष उपकरणों, जैसे ओवन या हीटिंग चैंबर की भी आवश्यकता होती है, जो कोटिंग प्रक्रिया की लागत और जटिलता को बढ़ा सकते हैं। इसके अतिरिक्त, हीट क्योरिंग से जुड़ी ऊर्जा खपत महत्वपूर्ण हो सकती है, खासकर उच्च मात्रा में उत्पादन के लिए।

यूवी इलाज

यूवी क्योरिंग अनुरूप कोटिंग्स को क्योर करने के लिए एक तेज़ और कुशल तरीका है जो कोटिंग सामग्री में एक फोटोकेमिकल प्रतिक्रिया शुरू करने के लिए पराबैंगनी (यूवी) प्रकाश का उपयोग करता है। यह विधि विशेष रूप से उन कोटिंग्स के लिए उपयुक्त है जिनमें फोटोइनिशिएटर होते हैं, जैसे कि कुछ एक्रिलिक और पॉलीयूरेथेन फॉर्मूलेशन।

यूवी क्योरिंग में, कोटिंग को उच्च-तीव्रता वाले यूवी प्रकाश के संपर्क में लाया जाता है, आमतौर पर 200-400 एनएम की तरंग दैर्ध्य सीमा में। यूवी ऊर्जा कोटिंग में फोटोइनिशिएटर को सक्रिय करती है, जो मुक्त कण उत्पन्न करते हैं जो बहुलकीकरण और क्रॉसलिंकिंग प्रतिक्रियाओं को शुरू करते हैं। क्योरिंग प्रक्रिया बहुत तेज है, जिसमें विशिष्ट क्योरिंग समय कोटिंग की मोटाई और यूवी प्रकाश की तीव्रता के आधार पर कुछ सेकंड से लेकर कुछ मिनटों तक होता है।

यूवी क्योरिंग का मुख्य लाभ इसकी गति है, जो उच्च-थ्रूपुट उत्पादन को सक्षम बनाता है और समग्र प्रसंस्करण समय को कम करता है। यूवी क्योरिंग उत्कृष्ट कोटिंग गुण भी प्रदान करता है, जैसे कि उच्च कठोरता, रासायनिक प्रतिरोध और आसंजन, क्योंकि तेजी से क्योरिंग प्रक्रिया दूषित पदार्थों या नमी को कोटिंग के साथ हस्तक्षेप करने के लिए उपलब्ध समय को कम करती है।

हालांकि, यूवी क्योरिंग की कुछ सीमाएं भी हैं। प्रक्रिया के लिए कोटिंग को यूवी प्रकाश के सीधे संपर्क की आवश्यकता होती है, जो जटिल पीसीबी ज्यामिति या लंबी घटकों द्वारा छायांकित क्षेत्रों के लिए चुनौतीपूर्ण हो सकता है। इन मामलों में, छायांकित क्षेत्रों में कोटिंग की पूरी तरह से क्योरिंग सुनिश्चित करने के लिए, गर्मी या नमी क्योरिंग जैसे द्वितीयक क्योरिंग तंत्र की आवश्यकता हो सकती है।

यूवी क्योरिंग के लिए विशेष उपकरणों, जैसे यूवी लैंप और रिफ्लेक्टर की भी आवश्यकता होती है, जो कोटिंग प्रक्रिया की लागत और जटिलता को बढ़ा सकते हैं। इसके अतिरिक्त, यूवी प्रकाश मानव आंखों और त्वचा के लिए हानिकारक हो सकता है, इसलिए क्योरिंग प्रक्रिया के दौरान परिरक्षण और व्यक्तिगत सुरक्षा उपकरण जैसे उचित सुरक्षा सावधानियों का उपयोग किया जाना चाहिए।

क्योर समय को प्रभावित करने वाले कारक

कई कारक अनुरूप कोटिंग्स के क्योर समय को प्रभावित कर सकते हैं, भले ही उपयोग की जाने वाली क्योरिंग विधि कोई भी हो। इनमें शामिल हैं:

- कोटिंग प्रकार: विभिन्न कोटिंग सामग्री में अलग-अलग क्योरिंग तंत्र और कैनेटीक्स होते हैं, जो क्योर समय को प्रभावित कर सकते हैं। उदाहरण के लिए, एक्रिलिक कोटिंग्स आमतौर पर पॉलीयूरेथेन या सिलिकॉन कोटिंग्स की तुलना में तेजी से क्योर होती हैं, क्योंकि उनकी सरल क्योरिंग तंत्र और कम चिपचिपाहट होती है।

- पर्यावरणीय स्थितियां: तापमान और आर्द्रता क्योर समय पर महत्वपूर्ण प्रभाव डाल सकती है, खासकर नमी-क्योरिंग और वाष्पीकरण-क्योरिंग कोटिंग्स के लिए। उच्च तापमान और आर्द्रता का स्तर क्योरिंग प्रक्रिया को तेज कर सकता है, जबकि कम तापमान और आर्द्रता इसे धीमा कर सकती है।

- आवेदन की मोटाई: मोटी कोटिंग्स को आम तौर पर पतली कोटिंग्स की तुलना में अधिक क्योर समय की आवश्यकता होती है, क्योंकि क्योरिंग प्रक्रिया को कोटिंग की पूरी मोटाई के माध्यम से आगे बढ़ना चाहिए। यह विशेष रूप से वाष्पीकरण-क्योरिंग कोटिंग्स के लिए प्रासंगिक है, जहां विलायक को वाष्पित करने के लिए कोटिंग की मोटाई के माध्यम से फैलना चाहिए।

- दूषित पदार्थों की उपस्थिति: पीसीबी सतह पर दूषित पदार्थ, जैसे फ्लक्स अवशेष, तेल या नमी, क्योरिंग प्रक्रिया में हस्तक्षेप कर सकते हैं और क्योर समय को बढ़ा सकते हैं। इसलिए, यह सुनिश्चित करना महत्वपूर्ण है कि कोटिंग लगाने से पहले पीसीबी साफ और सूखा हो।

कनफोर्मल कोटिंग्स को हटाना और फिर से काम करना

अनुरूप कोटिंग्स के कई लाभों के बावजूद, ऐसी स्थितियां हैं जहां कोटिंग को हटाने या फिर से काम करने की आवश्यकता हो सकती है। यह मरम्मत, घटक प्रतिस्थापन या पीसीबी में संशोधन के लिए आवश्यक हो सकता है। इस खंड में, हम कोटिंग हटाने के कारणों, उचित हटाने की तकनीकों के महत्व और अनुरूप कोटिंग्स को हटाने और फिर से काम करने के लिए उपयोग की जाने वाली विभिन्न विधियों पर चर्चा करेंगे।

अनुरूप कोटिंग्स को हटाना एक नाजुक और चुनौतीपूर्ण प्रक्रिया हो सकती है, क्योंकि अनुचित हटाने की तकनीक पीसीबी या उसके घटकों को नुकसान पहुंचा सकती है। इसलिए, कोटिंग के प्रकार, आवश्यक हटाने की सीमा और पीसीबी घटकों की संवेदनशीलता के आधार पर उपयुक्त हटाने की विधि का चयन करना आवश्यक है।

विलायक हटाना

विलायक हटाना अनुरूप कोटिंग्स को हटाने के सबसे आम तरीकों में से एक है, खासकर एक्रिलिक और कुछ पॉलीयूरेथेन कोटिंग्स के लिए। इस विधि में कोटिंग को भंग करने और हटाने के लिए कार्बनिक सॉल्वैंट्स, जैसे एसीटोन, मिथाइल एथिल कीटोन (एमईके), या विशेष अनुरूप कोटिंग रिमूवर का उपयोग शामिल है।

विलायक को आमतौर पर ब्रश, स्वाब या स्प्रे का उपयोग करके कोटिंग सतह पर लगाया जाता है, और कुछ समय के लिए कोटिंग में भिगोने की अनुमति दी जाती है। नरम कोटिंग को फिर खुरचनी, ब्रश या अन्य यांत्रिक साधनों का उपयोग करके हटा दिया जाता है। कुछ मामलों में, कोटिंग को पूरी तरह से हटाने के लिए विलायक के कई अनुप्रयोगों की आवश्यकता हो सकती है।

विलायक हटाना अपेक्षाकृत सरल और प्रभावी है, लेकिन इसकी कुछ सीमाएं और विचार भी हैं। उपयोग किए जाने वाले सॉल्वैंट्स ज्वलनशील, विषैले या पर्यावरण के लिए खतरनाक हो सकते हैं, इसलिए उचित सुरक्षा सावधानियों और निपटान विधियों का उपयोग किया जाना चाहिए। इसके अतिरिक्त, कुछ सॉल्वैंट्स कुछ पीसीबी सामग्री या घटकों पर हमला या खराब कर सकते हैं, इसलिए उपयोग करने से पहले संगतता का सावधानीपूर्वक मूल्यांकन किया जाना चाहिए।

छीलना

छीलना एक यांत्रिक हटाने की विधि है जिसमें पीसीबी सतह से अनुरूप कोटिंग को शारीरिक रूप से खींचना या उठाना शामिल है। इस विधि का उपयोग आमतौर पर मोटी, रबड़ जैसी कोटिंग्स के लिए किया जाता है, जैसे कि कुछ सिलिकॉन और लचीले पॉलीयूरेथेन फॉर्मूलेशन।

छीलना अक्सर चिमटी, सरौता या अन्य पकड़ने वाले उपकरणों का उपयोग करके कोटिंग के किनारे को पकड़ने और इसे पीसीबी से दूर खींचने के लिए किया जाता है। कुछ मामलों में, कोटिंग को स्कोर करने और छीलने के लिए शुरुआती बिंदु बनाने के लिए एक तेज ब्लेड या चाकू का उपयोग किया जा सकता है।

छीलना अनुरूप कोटिंग्स को हटाने के लिए एक त्वरित और प्रभावी तरीका हो सकता है, लेकिन इसकी कुछ सीमाएं भी हैं। प्रक्रिया श्रम-गहन और समय लेने वाली हो सकती है, खासकर बड़े या जटिल पीसीबी के लिए। इसके अतिरिक्त, छीलने से पीसीबी और उसके घटकों पर यांत्रिक तनाव हो सकता है, जिससे संभावित रूप से क्षति या डेलैमिनेशन हो सकता है।

थर्मल तरीके

थर्मल तरीकों में अनुरूप कोटिंग को नरम या खराब करने के लिए गर्मी का उपयोग शामिल है, जिससे इसे पीसीबी सतह से हटाया जा सकता है। सबसे आम थर्मल विधि कोटिंग को स्थानीय रूप से गर्म करने और अंतर्निहित घटकों तक पहुंचने के लिए इसे जलाने के लिए एक सोल्डरिंग आयरन या हॉट एयर पेंसिल का उपयोग है।

थर्मल विधियां कोटिंग के छोटे क्षेत्रों को हटाने के लिए प्रभावी हो सकती हैं, विशेष रूप से मरम्मत या घटक प्रतिस्थापन के लिए। हालांकि, इसमें शामिल उच्च तापमान पीसीबी और उसके घटकों पर थर्मल तनाव पैदा कर सकता है, जिससे संभावित रूप से क्षति या गिरावट हो सकती है। इसके अतिरिक्त, प्रक्रिया धुएं या अवशेषों का उत्पादन कर सकती है जो खतरनाक या साफ करने में मुश्किल हो सकते हैं।

माइक्रोब्लास्टिंग

माइक्रोब्लास्टिंग, जिसे अपघर्षक ब्लास्टिंग या पाउडर ब्लास्टिंग के रूप में भी जाना जाता है, में कन्फॉर्मल कोटिंग को हटाने के लिए संपीड़ित हवा द्वारा संचालित एक महीन, अपघर्षक पाउडर का उपयोग शामिल है। अपघर्षक कण उच्च वेग पर कोटिंग सतह को प्रभावित करते हैं, जिससे यह पीसीबी से फ्रैक्चर और फ्लेक हो जाता है।

माइक्रोब्लास्टिंग विशेष रूप से कठोर, भंगुर कोटिंग्स को हटाने के लिए प्रभावी है, जैसे कि पैरीलीन और कुछ एपॉक्सी फॉर्मूलेशन। प्रक्रिया को पीसीबी के विशिष्ट क्षेत्रों से कोटिंग को हटाने के लिए सटीक रूप से नियंत्रित किया जा सकता है, जिससे आसन्न घटकों को नुकसान का खतरा कम हो जाता है।

हालांकि, माइक्रोब्लास्टिंग की कुछ सीमाएं और विचार भी हैं। आवश्यक उपकरण महंगे और जटिल हो सकते हैं, और पीसीबी को नुकसान पहुंचाने से बचने के लिए अपघर्षक कण आकार, वायु दाब और नोजल दूरी के सावधानीपूर्वक नियंत्रण की आवश्यकता होती है। इसके अतिरिक्त, हटाई गई कोटिंग और अपघर्षक कण धूल और मलबे बना सकते हैं जिन्हें ठीक से समाहित और निपटाना चाहिए।

केमिकल स्ट्रिपर्स

केमिकल स्ट्रिपर्स विशेष फॉर्मूलेशन हैं जिन्हें कोटिंग सामग्री को रासायनिक रूप से तोड़कर कन्फॉर्मल कोटिंग्स को हटाने के लिए डिज़ाइन किया गया है। इन स्ट्रिपर्स में आमतौर पर सॉल्वैंट्स, एसिड या क्षार का मिश्रण होता है जो कोटिंग के साथ प्रतिक्रिया करते हैं और इसे पीसीबी सतह से भंग या अलग कर देते हैं।

केमिकल स्ट्रिपर्स विभिन्न रूपों में उपलब्ध हैं, जैसे कि तरल पदार्थ, जैल या एरोसोल, और इन्हें ब्रश, स्प्रे या डुबोकर लगाया जा सकता है। उपयोग किए जाने वाले स्ट्रिपर का विशिष्ट प्रकार हटाई जा रही कोटिंग के प्रकार के साथ-साथ पीसीबी सामग्री और घटकों पर निर्भर करता है।

केमिकल स्ट्रिपर्स कन्फॉर्मल कोटिंग्स को हटाने के लिए अत्यधिक प्रभावी हो सकते हैं, विशेष रूप से बड़े या जटिल पीसीबी के लिए जहां अन्य विधियां अव्यावहारिक हो सकती हैं। हालांकि, केमिकल स्ट्रिपर्स के उपयोग में कुछ जोखिम और विचार भी शामिल हैं। उपयोग किए जाने वाले रसायन खतरनाक या संक्षारक हो सकते हैं, जिसके लिए उचित सुरक्षा सावधानियों और निपटान विधियों की आवश्यकता होती है। इसके अतिरिक्त, कुछ स्ट्रिपर्स कुछ पीसीबी सामग्री या घटकों पर हमला या खराब कर सकते हैं, इसलिए उपयोग करने से पहले संगतता का सावधानीपूर्वक मूल्यांकन किया जाना चाहिए।

स्थानीयकृत हटाने की तकनीकें

कुछ मामलों में, कन्फॉर्मल कोटिंग के केवल एक छोटे से क्षेत्र को हटाने की आवश्यकता होती है, जैसे कि घटक प्रतिस्थापन या मरम्मत के लिए। इन स्थितियों में, पीसीबी के आसपास के क्षेत्रों को नुकसान के जोखिम को कम करने के लिए स्थानीयकृत हटाने की तकनीकों का उपयोग किया जा सकता है।

एक सामान्य स्थानीयकृत हटाने की तकनीक विलायक पेन या मार्करों का उपयोग है। इन उपकरणों में एक महसूस या ब्रश टिप होता है जो एक विलायक से संतृप्त होता है, जिससे उपयोगकर्ता कोटिंग के वांछित क्षेत्र में विलायक को सटीक रूप से लागू करने की अनुमति मिलती है। नरम कोटिंग को तब एक खुरचनी या अन्य यांत्रिक साधनों का उपयोग करके हटाया जा सकता है।

एक अन्य स्थानीयकृत हटाने की तकनीक पीसीबी के विशिष्ट क्षेत्रों से कोटिंग को यांत्रिक रूप से हटाने के लिए सटीक उपकरणों, जैसे कि दंत पिक्स या माइक्रो-स्क्रैपर्स का उपयोग है। इस विधि के लिए अंतर्निहित घटकों या सर्किटरी को नुकसान पहुंचाने से बचने के लिए एक स्थिर हाथ और सावधानीपूर्वक नियंत्रण की आवश्यकता होती है।

स्थानीयकृत हटाने की तकनीकें विशेष रूप से घनी आबादी वाले पीसीबी के लिए उपयोगी हो सकती हैं, जहां आसन्न घटकों को नुकसान का खतरा अधिक होता है। हालांकि, ये तकनीकें समय लेने वाली और श्रम-गहन भी हो सकती हैं, और बड़े पैमाने पर हटाने या पुनर्कार्य के लिए व्यावहारिक नहीं हो सकती हैं।

उद्योग मानक और प्रमाणन

कन्फॉर्मल कोटिंग्स की गुणवत्ता और प्रदर्शन सुनिश्चित करने के लिए, कई उद्योग मानक और प्रमाणन स्थापित किए गए हैं। ये मानक कन्फॉर्मल कोटिंग्स के परीक्षण, मूल्यांकन और योग्यता के लिए दिशानिर्देश प्रदान करते हैं, जिससे निर्माताओं को उनके विशिष्ट अनुप्रयोग के लिए सबसे उपयुक्त कोटिंग का चयन करने में मदद मिलती है।

IPC-CC-830B मानक

एसोसिएशन कनेक्टिंग इलेक्ट्रॉनिक्स इंडस्ट्रीज (IPC) द्वारा विकसित IPC-CC-830B मानक, कन्फॉर्मल कोटिंग्स के लिए सबसे व्यापक रूप से मान्यता प्राप्त मानकों में से एक है। यह मानक कन्फॉर्मल कोटिंग्स के प्रदर्शन का मूल्यांकन करने के लिए आवश्यकताओं और परीक्षण विधियों का एक व्यापक सेट प्रदान करता है, जिसमें शामिल हैं:

- उपस्थिति और प्रतिदीप्ति

- इन्सुलेशन प्रतिरोध

- नमी और इन्सुलेशन प्रतिरोध

- थर्मल शॉक

- लचीलापन

- ज्वलनशीलता

- फंगस प्रतिरोध

- ढांकता हुआ वोल्टेज का सामना करना

IPC-CC-830B मानक एक्रिलिक, सिलिकॉन, पॉलीयूरेथेन और एपॉक्सी सहित कन्फॉर्मल कोटिंग प्रकारों की एक विस्तृत श्रृंखला पर लागू होता है। इस मानक की आवश्यकताओं को पूरा करने वाली कोटिंग्स को उच्च गुणवत्ता का माना जाता है और विभिन्न प्रकार के अनुप्रयोगों में उपयोग के लिए उपयुक्त माना जाता है।

MIL-I-46058C मानक

MIL-I-46058C मानक, मूल रूप से संयुक्त राज्य अमेरिका के रक्षा विभाग द्वारा विकसित किया गया था, IPC-CC-830B मानक का पूर्ववर्ती था। हालांकि यह मानक 1998 से नए डिजाइनों के लिए निष्क्रिय है, फिर भी इसे व्यापक रूप से संदर्भित किया जाता है और कन्फॉर्मल कोटिंग्स की योग्यता के लिए उपयोग किया जाता है, विशेष रूप से सैन्य और एयरोस्पेस अनुप्रयोगों में।

MIL-I-46058C मानक में IPC-CC-830B मानक के समान कई परीक्षण विधियां और आवश्यकताएं शामिल हैं, और एक मानक की आवश्यकताओं को पूरा करने वाली कोटिंग्स को आम तौर पर दूसरे की आवश्यकताओं को पूरा करने के लिए माना जाता है।

UL746E प्रमाणन

अंडरराइटर्स लेबोरेटरीज (UL) द्वारा विकसित UL746E प्रमाणन, इलेक्ट्रॉनिक उपकरणों में उपयोग किए जाने वाले कन्फॉर्मल कोटिंग्स के लिए एक सुरक्षा प्रमाणन है। यह प्रमाणन कन्फॉर्मल कोटिंग्स के विद्युत और ज्वलनशीलता गुणों का मूल्यांकन करता है, यह सुनिश्चित करता है कि उपभोक्ता इलेक्ट्रॉनिक्स में उपयोग किए जाने पर वे आग या विद्युत खतरे का जोखिम नहीं उठाते हैं।

UL746E प्रमाणन प्राप्त करने के लिए, एक अनुरूप कोटिंग को कई परीक्षणों से गुजरना होगा, जिनमें शामिल हैं:

- ढांकता हुआ वोल्टेज का सामना करना

- इन्सुलेशन प्रतिरोध

- तुलनात्मक ट्रैकिंग इंडेक्स (CTI)

- ज्वलनशीलता (UL94)

UL746E प्रमाणन की आवश्यकताओं को पूरा करने वाली कोटिंग्स को उपभोक्ता इलेक्ट्रॉनिक्स में उपयोग के लिए सुरक्षित माना जाता है और अक्सर निर्माताओं और नियामक एजेंसियों द्वारा इसकी आवश्यकता होती है।

परीक्षण पैरामीटर

IPC-CC-830B, MIL-I-46058C, और UL746E मानकों की विशिष्ट आवश्यकताओं के अलावा, अनुरूप कोटिंग्स का मूल्यांकन विभिन्न अन्य परीक्षण मापदंडों का उपयोग करके भी किया जाता है। ये पैरामीटर यह सुनिश्चित करने में मदद करते हैं कि कोटिंग अपने इच्छित वातावरण और अनुप्रयोग में अपेक्षा के अनुरूप प्रदर्शन करेगी। कुछ सामान्य परीक्षण पैरामीटर में शामिल हैं:

- उपस्थिति और प्रतिदीप्ति: कोटिंग की दृश्य उपस्थिति और यूवी प्रतिदीप्ति का मूल्यांकन करता है, जो निरीक्षण और गुणवत्ता नियंत्रण उद्देश्यों के लिए महत्वपूर्ण हो सकता है।

- इन्सुलेशन प्रतिरोध: कोटिंग की विद्युत प्रवाह का विरोध करने की क्षमता को मापता है, जो शॉर्ट सर्किट और अन्य विद्युत विफलताओं को रोकने के लिए महत्वपूर्ण है।

- पर्यावरणीय तनाव परीक्षण: तापमान चरम सीमा, आर्द्रता, नमक स्प्रे और रासायनिक जोखिम जैसे विभिन्न पर्यावरणीय तनावों के संपर्क में आने पर कोटिंग की क्षमता का मूल्यांकन करता है।

- थर्मल शॉक और लचीलापन: कोटिंग की दरार या डेलमिनेटिंग के बिना तापमान और यांत्रिक तनाव में तेजी से बदलाव का सामना करने की क्षमता को मापता है।

प्रमाणीकरण प्रक्रिया

IPC-CC-830B, MIL-I-46058C, या UL746E मानकों के लिए प्रमाणन प्राप्त करने के लिए, एक अनुरूप कोटिंग को एक कठोर परीक्षण और मूल्यांकन प्रक्रिया से गुजरना होगा। इस प्रक्रिया में आम तौर पर निम्नलिखित चरण शामिल होते हैं:

- परीक्षण नमूनों का चयन: अनुरूप कोटिंग के प्रतिनिधि नमूनों को उपयुक्त परीक्षण सब्सट्रेट और घटकों के साथ परीक्षण के लिए चुना जाता है।

- परीक्षण नमूनों की तैयारी: परीक्षण नमूनों को विशिष्ट मानक की आवश्यकताओं के अनुसार तैयार किया जाता है, जिसमें सफाई, मास्किंग और कोटिंग अनुप्रयोग शामिल हैं।

- परीक्षण: तैयार नमूनों को मानक में निर्दिष्ट विभिन्न परीक्षण विधियों और आवश्यकताओं के अधीन किया जाता है, जैसे कि इन्सुलेशन प्रतिरोध, थर्मल शॉक और ज्वलनशीलता परीक्षण।

- परिणामों का मूल्यांकन: परीक्षण परिणामों का मूल्यांकन मानक में निर्दिष्ट स्वीकृति मानदंडों के विरुद्ध किया जाता है, और यह निर्धारित किया जाता है कि कोटिंग प्रमाणन के लिए आवश्यकताओं को पूरा करती है या नहीं।

- प्रमाणीकरण: यदि कोटिंग मानक की सभी आवश्यकताओं को पूरा करती है, तो इसे प्रमाणन दिया जाता है और इसे इस तरह लेबल या विपणन किया जा सकता है।

प्रमाणीकरण बनाए रखने के लिए, अनुरूप कोटिंग्स को यह सुनिश्चित करने के लिए समय-समय पर पुन: परीक्षण और मूल्यांकन से गुजरना होगा कि वे प्रासंगिक मानक की आवश्यकताओं को पूरा करना जारी रखते हैं। यह चल रहा परीक्षण कोटिंग की दीर्घकालिक गुणवत्ता और विश्वसनीयता सुनिश्चित करने में मदद करता है।

नियामक विचार

उद्योग मानकों और प्रमाणपत्रों के अलावा, अनुरूप कोटिंग्स का उपयोग विभिन्न नियामक आवश्यकताओं के अधीन भी है। ये आवश्यकताएं अनुरूप कोटिंग्स की सुरक्षा और पर्यावरणीय अनुकूलता सुनिश्चित करने के साथ-साथ उनके उचित उपयोग और निपटान को बढ़ावा देने के लिए डिज़ाइन की गई हैं।

व्यावसायिक सुरक्षा और स्वास्थ्य प्रशासन (OSHA) आवश्यकताएँ

संयुक्त राज्य अमेरिका में, व्यावसायिक सुरक्षा और स्वास्थ्य प्रशासन (OSHA) कार्यस्थल में श्रमिकों की सुरक्षा के लिए मानक निर्धारित करता है, जिसमें अनुरूप कोटिंग्स के उपयोग के लिए आवश्यकताएं शामिल हैं। ये आवश्यकताएं श्रमिकों को इन सामग्रियों के उपयोग से जुड़े संभावित खतरों से बचाने के लिए डिज़ाइन की गई हैं, जैसे कि सॉल्वैंट्स, धुएं और अन्य रसायनों के संपर्क में आना।

अनुरूप कोटिंग्स से संबंधित कुछ प्रमुख OSHA आवश्यकताओं में शामिल हैं:

- खतरा संचार: निर्माताओं और नियोक्ताओं को श्रमिकों को उनके द्वारा उपयोग की जाने वाली अनुरूप कोटिंग्स से जुड़े खतरों के बारे में जानकारी प्रदान करनी चाहिए, जिसमें सुरक्षा डेटा शीट (SDS) और कंटेनरों की उचित लेबलिंग शामिल है।

- व्यक्तिगत सुरक्षा उपकरण (पीपीई): अनुरूप कोटिंग्स के साथ काम करते समय श्रमिकों को उपयुक्त पीपीई, जैसे दस्ताने, आंखों की सुरक्षा और श्वसन सुरक्षा प्रदान की जानी चाहिए।

- वेंटिलेशन: कार्य क्षेत्रों जहां अनुरूप कोटिंग्स का उपयोग किया जाता है, धुएं और वाष्पों के संपर्क को नियंत्रित करने के लिए ठीक से हवादार होना चाहिए।

- भंडारण और हैंडलिंग: अनुरूप कोटिंग्स को OSHA आवश्यकताओं के अनुसार संग्रहीत और संभाला जाना चाहिए, जिसमें उचित लेबलिंग, उपयुक्त कंटेनरों में भंडारण और अपशिष्ट पदार्थों का निपटान शामिल है।

पर्यावरण संरक्षण एजेंसी (EPA) विनियम

संयुक्त राज्य पर्यावरण संरक्षण एजेंसी (EPA) पर्यावरण पर उनके प्रभाव को कम करने के लिए अनुरूप कोटिंग्स के उपयोग और निपटान को नियंत्रित करती है। अनुरूप कोटिंग्स से संबंधित कुछ प्रमुख EPA विनियमों में शामिल हैं:

- वीओसी विनियम: कई अनुरूप कोटिंग्स में वाष्पशील कार्बनिक यौगिक (वीओसी) होते हैं, जो वायु प्रदूषण और ओजोन रिक्तीकरण में योगदान कर सकते हैं। EPA अनुरूप कोटिंग्स की वीओसी सामग्री पर सीमा निर्धारित करता है और निर्माताओं को जहां संभव हो कम-वीओसी या वीओसी-मुक्त फॉर्मूलेशन का उपयोग करने की आवश्यकता होती है।

- खतरनाक अपशिष्ट विनियम: कुछ अनुरूप कोटिंग्स और उनके अपशिष्ट उत्पादों को EPA विनियमों के तहत खतरनाक अपशिष्ट के रूप में वर्गीकृत किया जा सकता है। इन सामग्रियों के निर्माताओं और उपयोगकर्ताओं को पर्यावरणीय संदूषण को रोकने के लिए उचित निपटान प्रक्रियाओं का पालन करना चाहिए।

- ओजोन-क्षयकारी पदार्थ: कुछ पुराने अनुरूप कोटिंग फॉर्मूलेशन में ओजोन-क्षयकारी पदार्थ हो सकते हैं, जैसे कि क्लोरोफ्लोरोकार्बन (सीएफसी)। ईपीए नियमों के तहत इन पदार्थों के उपयोग को अब भारी रूप से प्रतिबंधित या निषिद्ध कर दिया गया है।

क्षेत्रीय विनियम

संघीय नियमों के अलावा, अनुरूप कोटिंग्स का उपयोग राज्य और स्थानीय नियमों के अधीन भी हो सकता है। उदाहरण के लिए, कैलिफ़ोर्निया एयर रिसोर्सेज बोर्ड (CARB) कैलिफ़ोर्निया राज्य में बेचे या उपयोग किए जाने वाले अनुरूप कोटिंग्स की वीओसी सामग्री पर सख्त सीमाएँ निर्धारित करता है।

इसी तरह, यूरोपीय संघ के पास अनुरूप कोटिंग्स के उपयोग को नियंत्रित करने वाले नियमों का अपना सेट है, जिसमें खतरनाक पदार्थों का प्रतिबंध (RoHS) निर्देश और रसायनों का पंजीकरण, मूल्यांकन, प्राधिकरण और प्रतिबंध (REACH) विनियमन शामिल है। ये नियम इलेक्ट्रॉनिक उत्पादों में कुछ खतरनाक पदार्थों के उपयोग को प्रतिबंधित करते हैं और निर्माताओं को अपने उत्पादों में उपयोग किए जाने वाले रसायनों के बारे में जानकारी का खुलासा करने की आवश्यकता होती है।

वैश्विक सामंजस्य प्रणाली (जीएचएस)

रसायनों के वर्गीकरण और लेबलिंग की विश्व स्तर पर सामंजस्य प्रणाली (जीएचएस) खतरनाक रसायनों के वर्गीकरण और लेबलिंग के लिए एक अंतरराष्ट्रीय मानक है, जिसमें अनुरूप कोटिंग्स भी शामिल हैं। जीएचएस खतरे के संचार के लिए एक मानकीकृत दृष्टिकोण प्रदान करता है, जिसमें लेबलिंग और सुरक्षा डेटा शीट (एसडीएस) के लिए आवश्यकताएं शामिल हैं।

जीएचएस के तहत, अनुरूप कोटिंग्स को उनके भौतिक, स्वास्थ्य और पर्यावरणीय खतरों के अनुसार वर्गीकृत किया जाना चाहिए, और यह जानकारी उचित लेबलिंग और एसडीएस के माध्यम से उपयोगकर्ताओं को बताई जानी चाहिए। जीएचएस एसडीएस के प्रारूप और सामग्री के लिए भी आवश्यकताएं निर्धारित करता है, यह सुनिश्चित करता है कि उपयोगकर्ताओं को उनके द्वारा उपयोग की जाने वाली सामग्रियों से जुड़े खतरों के बारे में लगातार और विश्वसनीय जानकारी तक पहुंच हो।

उभरती पर्यावरणीय चिंताएँ

जैसे-जैसे मानवीय गतिविधियों के पर्यावरणीय प्रभाव के बारे में जागरूकता बढ़ती जा रही है, इन चिंताओं को दूर करने के लिए नए नियम और मानक सामने आ रहे हैं। अनुरूप कोटिंग्स के संदर्भ में, कुछ उभरती पर्यावरणीय चिंताओं में शामिल हैं:

- ग्लोबल वार्मिंग पोटेंशियल (जीडब्ल्यूपी): कुछ अनुरूप कोटिंग फॉर्मूलेशन में उच्च ग्लोबल वार्मिंग क्षमता वाले यौगिक हो सकते हैं, जैसे कि हाइड्रोफ्लोरोकार्बन (एचएफसी)। निर्माता अपने पर्यावरणीय प्रभाव को कम करने के लिए तेजी से कम-जीडब्ल्यूपी या जीडब्ल्यूपी-मुक्त फॉर्मूलेशन की ओर बढ़ रहे हैं।

- टिकाऊ कोटिंग विकल्प: टिकाऊ अनुरूप कोटिंग विकल्पों के विकास और उपयोग में बढ़ती रुचि है, जैसे कि बायो-आधारित या नवीकरणीय सामग्री, साथ ही उनके जीवनचक्र में कम पर्यावरणीय प्रभाव वाली कोटिंग्स।

अन्य पीसीबी सुरक्षा विधियों के साथ तुलना

अन्य सामान्य पीसीबी सुरक्षा विधियों में पॉटिंग और एनकैप्सुलेशन शामिल हैं। इस खंड में, हम अनुरूप कोटिंग की तुलना इन वैकल्पिक विधियों से करेंगे, उनकी भिन्नताओं, लाभों और सीमाओं पर चर्चा करेंगे।

अनुरूप कोटिंग बनाम पॉटिंग

पॉटिंग एक प्रक्रिया है जिसमें पीसीबी और उसके घटकों को पूरी तरह से एक ठोस, सुरक्षात्मक सामग्री में संलग्न किया जाता है, आमतौर पर एक थर्मोसेटिंग बहुलक जैसे कि एपॉक्सी या पॉलीयूरेथेन। पॉटिंग सामग्री को पीसीबी युक्त मोल्ड या आवास में डाला या इंजेक्ट किया जाता है, और फिर एक ठोस, अखंड ब्लॉक बनाने के लिए ठीक किया जाता है।

अनुरूप कोटिंग की तुलना में, पॉटिंग कई फायदे प्रदान करता है:

- उच्च स्तर की सुरक्षा: पॉटिंग अनुरूप कोटिंग की तुलना में सुरक्षा की एक मोटी, अधिक मजबूत परत प्रदान करता है, जो इसे उन अनुप्रयोगों के लिए उपयुक्त बनाता है जिनके लिए यांत्रिक तनाव, झटके और कंपन के खिलाफ उच्चतम स्तर की सुरक्षा की आवश्यकता होती है।

- बेहतर सीलिंग: पॉटिंग पीसीबी और उसके घटकों को पूरी तरह से सील कर देता है, जिससे नमी, धूल और अन्य दूषित पदार्थों से उत्कृष्ट सुरक्षा मिलती है।

- बेहतर थर्मल प्रबंधन: पॉटिंग सामग्री पीसीबी और उसके घटकों से गर्मी को नष्ट करने में मदद कर सकती है, जिससे थर्मल प्रबंधन में सुधार होता है और ज़्यादा गरम होने का खतरा कम होता है।

हालांकि, अनुरूप कोटिंग की तुलना में पॉटिंग की कुछ सीमाएं भी हैं:

- बढ़ा हुआ वजन और आकार: पॉटिंग पीसीबी असेंबली में महत्वपूर्ण वजन और थोक जोड़ता है, जो उन अनुप्रयोगों में एक नुकसान हो सकता है जहां आकार और वजन महत्वपूर्ण कारक हैं।

- फिर से काम करना मुश्किल: एक बार जब पीसीबी को पॉट कर दिया जाता है, तो पूरी असेंबली को नुकसान पहुंचाए बिना व्यक्तिगत घटकों तक पहुंचना या उन्हें बदलना बहुत मुश्किल होता है।

- उच्च लागत: पॉटिंग आम तौर पर अनुरूप कोटिंग की तुलना में अधिक महंगा होता है, क्योंकि सामग्री की लागत अधिक होती है और विशेष उपकरण और टूलिंग की आवश्यकता होती है।

अनुरूप कोटिंग बनाम एनकैप्सुलेशन

एनकैप्सुलेशन एक प्रक्रिया है जिसमें पीसीबी और उसके घटकों को पूरी तरह से एक सुरक्षात्मक खोल या आवास में संलग्न किया जाता है, आमतौर पर प्लास्टिक या धातु से बना होता है। एनकैप्सुलेंट सामग्री को पीसीबी के चारों ओर ढाला या बनाया जाता है, जिससे एक सीलबंद, स्व-निहित इकाई बनती है।

पॉटिंग की तरह, एनकैप्सुलेशन अनुरूप कोटिंग की तुलना में उच्च स्तर की सुरक्षा प्रदान करता है, जो इसे उन अनुप्रयोगों के लिए उपयुक्त बनाता है जिनके लिए यांत्रिक तनाव, झटके और कंपन के खिलाफ उच्चतम स्तर की सुरक्षा की आवश्यकता होती है। एनकैप्सुलेशन नमी, धूल और अन्य दूषित पदार्थों के खिलाफ उत्कृष्ट सीलिंग भी प्रदान करता है।

हालांकि, अनुरूप कोटिंग की तुलना में एनकैप्सुलेशन की कुछ सीमाएं भी हैं:

- बढ़ा हुआ आकार और वजन: एनकैप्सुलेशन पीसीबी असेंबली में महत्वपूर्ण थोक और वजन जोड़ता है, जो उन अनुप्रयोगों में एक नुकसान हो सकता है जहां आकार और वजन महत्वपूर्ण कारक हैं।

- उच्च लागत: एनकैप्सुलेशन आम तौर पर अनुरूप कोटिंग की तुलना में अधिक महंगा होता है, क्योंकि सामग्री की लागत अधिक होती है और विशेष उपकरण और टूलिंग की आवश्यकता होती है।

- सीमित पहुंच: एक बार जब पीसीबी को एनकैप्सुलेट कर दिया जाता है, तो पूरी असेंबली को नुकसान पहुंचाए बिना व्यक्तिगत घटकों तक पहुंचना या उन्हें बदलना बहुत मुश्किल होता है।

सुरक्षा विधि पसंद को प्रभावित करने वाले कारक

कनफोर्मल कोटिंग, पॉटिंग और एनकैप्सुलेशन के बीच चुनाव कई कारकों पर निर्भर करता है, जिनमें शामिल हैं:

- पर्यावरणीय जोखिम स्तर: आवश्यक सुरक्षा का स्तर अपेक्षित पर्यावरणीय जोखिम स्तरों पर निर्भर करेगा, जैसे कि तापमान, आर्द्रता, कंपन और रासायनिक जोखिम।

- मरम्मत की आवश्यकताएं: यदि पीसीबी असेंबली को आसानी से मरम्मत योग्य या सर्विस योग्य होने की आवश्यकता है, तो कनफोर्मल कोटिंग को प्राथमिकता दी जा सकती है, क्योंकि यह व्यक्तिगत घटकों तक आसान पहुंच की अनुमति देता है।

- लागत संबंधी विचार: सामग्री, उपकरण और श्रम सहित सुरक्षा विधि की लागत को आवश्यक सुरक्षा के स्तर और अंतिम उत्पाद की समग्र लागत के मुकाबले संतुलित किया जाना चाहिए।

- उत्पादन मात्रा: सुरक्षा विधि का चुनाव उत्पादन मात्रा से भी प्रभावित हो सकता है, क्योंकि कुछ विधियां, जैसे कि पॉटिंग और एनकैप्सुलेशन, उच्च मात्रा में उत्पादन रन के लिए अधिक लागत प्रभावी हो सकती हैं।

हाइब्रिड सुरक्षा दृष्टिकोण

कुछ मामलों में, लागत और प्रदर्शन आवश्यकताओं को संतुलित करते हुए वांछित स्तर की सुरक्षा प्राप्त करने के लिए सुरक्षा विधियों के संयोजन का उपयोग किया जा सकता है। उदाहरण के लिए, एक पीसीबी असेंबली को चुनिंदा रूप से उन क्षेत्रों में पॉट या एनकैप्सुलेट किया जा सकता है जिनके लिए उच्चतम स्तर की सुरक्षा की आवश्यकता होती है, जबकि अन्य क्षेत्रों को कनफोर्मल कोटिंग से संरक्षित किया जाता है।

हाइब्रिड सुरक्षा दृष्टिकोण दोनों दुनिया के सर्वश्रेष्ठ की पेशकश कर सकते हैं, जो पूर्ण पॉटिंग या एनकैप्सुलेशन की अतिरिक्त लागत और वजन को कम करते हुए सबसे अधिक आवश्यक होने पर लक्षित सुरक्षा प्रदान करते हैं।

सफल हाइब्रिड सुरक्षा दृष्टिकोण के केस स्टडी और उदाहरणों में शामिल हैं:

- ऑटोमोटिव इलेक्ट्रॉनिक्स: ऑटोमोटिव अनुप्रयोगों में, हाइब्रिड सुरक्षा दृष्टिकोण का उपयोग आमतौर पर महत्वपूर्ण घटकों, जैसे कि इंजन नियंत्रण मॉड्यूल और सेंसर को कठोर पर्यावरणीय परिस्थितियों से बचाने के लिए किया जाता है। उदाहरण के लिए, पीसीबी को उच्च स्तर के कंपन या नमी के संपर्क में आने वाले क्षेत्रों में चुनिंदा रूप से पॉट किया जा सकता है, जबकि अन्य क्षेत्रों को कनफोर्मल कोटिंग से संरक्षित किया जाता है।

- चिकित्सा उपकरण: चिकित्सा उपकरणों में, हाइब्रिड सुरक्षा दृष्टिकोण का उपयोग महत्वपूर्ण घटकों, जैसे कि प्रत्यारोपण योग्य उपकरणों और जीवन-समर्थन उपकरणों की विश्वसनीयता और सुरक्षा सुनिश्चित करने के लिए किया जाता है। उदाहरण के लिए, पीसीबी को एक बायो कम्पेटिबल आवास में एनकैप्सुलेट किया जा सकता है, जबकि आंतरिक घटकों को आसान सर्विसिंग और मरम्मत के लिए कनफोर्मल कोटिंग से संरक्षित किया जाता है।

- औद्योगिक नियंत्रण: औद्योगिक नियंत्रण अनुप्रयोगों में, हाइब्रिड सुरक्षा दृष्टिकोण का उपयोग पीसीबी को कठोर पर्यावरणीय परिस्थितियों, जैसे कि उच्च तापमान, कंपन और रासायनिक जोखिम से बचाने के लिए किया जाता है। उदाहरण के लिए, पीसीबी को उच्च स्तर के कंपन या नमी के संपर्क में आने वाले क्षेत्रों में चुनिंदा रूप से पॉट किया जा सकता है, जबकि अन्य क्षेत्रों को आसान रखरखाव और समस्या निवारण के लिए कनफोर्मल कोटिंग से संरक्षित किया जाता है।