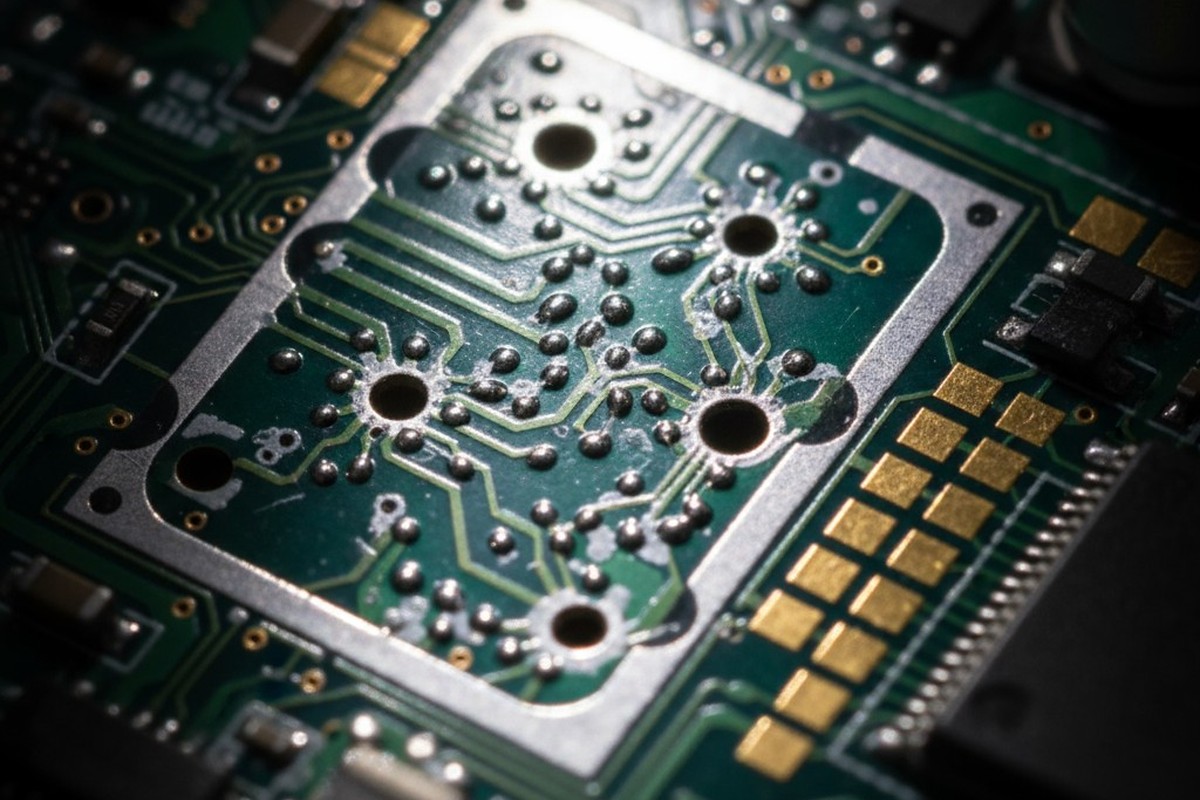

रीफ्लो ओवन अपनी थर्मल प्रोफ़ाइल पूरा करता है, बोर्ड भाप चरण से बाहर आ जाते हैं, और RF शील्ड साफ तरीके से उनके पैडों पर सोल्डरड किए जाते हैं। असेंबली त्रुटियों से मुक्त दिखाई देती है। हालांकि, तीन हफ्ते कामकाजी परीक्षण में, कभी-कभी अस्थायी त्रुटियां सामने आने लगती हैं। जब आप शील्ड हटा देते हैं, तो सबूत स्पष्ट होता है: छोटी सोल्डर गेंदें बोर्ड पर फैली हैं, वायस से निकलने वाले ट्रैप्ड नमी के दाग़, और सबसे खराब मामलों में, सोल्डर ब्रिज ट्रेस को शॉर्ट कर रहे हैं।

मूल कारण? एक डिज़ाइन निर्णय जो रक्षात्मक माना जाता था, एक मानक अभ्यास जो आम PCB डिज़ाइन से उधार लिया गया था, बिना शील्ड के तहत विशिष्ट वातावरण को ध्यान में रखते हुए। उस निर्णय का नाम था वायस टेंटिंग।

जबकि वायस टेंटिंग कई संदर्भों में समझ में आता है, RF शील्ड के तहत बंद जगह रीफ्लो प्रक्रिया को एक प्रेसर वेसल प्रयोग में बदल देती है। फंसी हुई नमी, सोल्डर मास्क में वॉलाटाइल्स, और एपोक्सी राल के व्याक्लण उत्पाद तापमान बढ़ने पर निकास के रास्ते खोजते हैं। एक धातु कैन के बोर्ड से सील होने पर, ये रास्ते कम होते हैं। परिणामस्वरूप गैस निकास क्षति, सोल्डर गेंद दोष, और विश्वसनीयता में कमी होती है। हमारा तर्क है कि RF शील्ड के नीचे और इसके तुरंत आस-पास वायस टेंटिंग से बचना चाहिए। इसके विरोध का मामला रीफ्लो के भौतिकी और थर्मल तनाव के तहत सोल्डर मास्क के सामग्री व्यवहार में निहित है।

कॉमन प्रैक्टिस छुपाना एक रीयूफ़बम

वायस टेंटिंग, जहां सोल्डर मास्क वायस छेद के ऊपर लगाया जाता है, का इरादा वायस को ऊपर से सील करना है। इससे रीफ्लो के दौरान सोल्डर पेस्ट नली के नीचे खिसकने से रोकता है, जो कई डिज़ाइनों के लिए एक पूरी तरह से तर्कसंगत तरीका है। यह अभ्यास IPC मानकों में व्यापक रूप से दर्ज है और दशकों से एक भरोसेमंद विकल्प रहा है। अधिकांश अनुप्रयोगों में, यह बिना किसी समस्या के काम करता है।

RF शील्ड्स इस मॉडल को तोड़ते हैं। शील्ड एक धातु का घेरे होता है जिसे बोर्ड पर सोल्डर किया गया है ताकि एक विद्युतचुंबकीय बाधा उत्पन्न की जा सके। रीफ्लो के दौरान, यह घेरे एक अर्ध-सील्ड चैम्बर बन जाता है, जो आंतरिक हिस्से को ओवन के वातावरण से अलग कर देता है। अंदर उत्पन्न गैसें फंसी रहती हैं। यह मूल रूप से उस खुले बोर्ड के वातावरण से भिन्न है जहां अधिकांश कंपोनेंट्स रहते हैं।

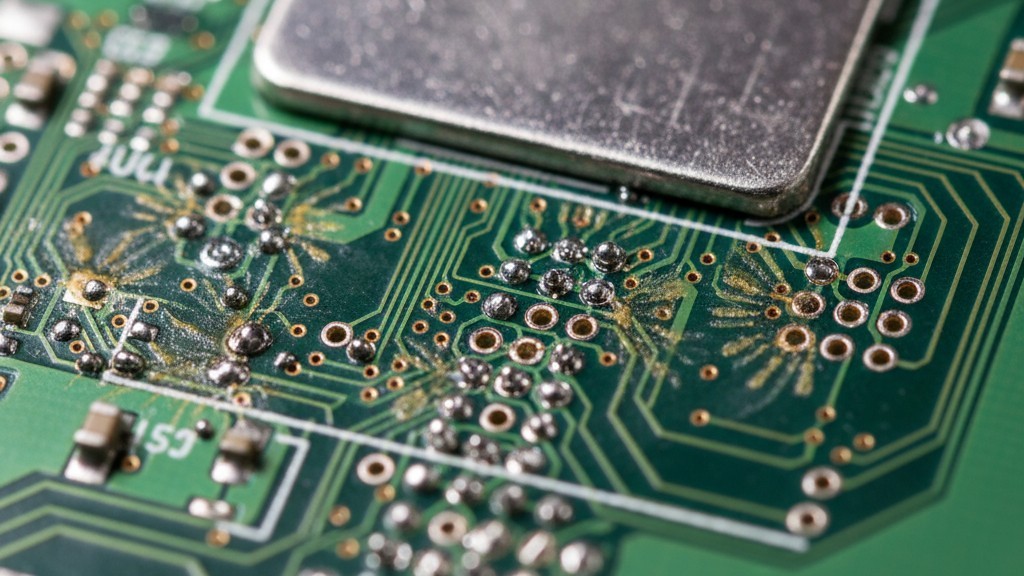

जाल को सेट किया जाता है इस संलग्न स्थान और बोर्ड के पदार्थों के बीच के इंटरैक्शन से। सोल्डर मास्क, जो कि एक एपोक्सी-आधारित पॉलिमर है, हवा से नमी अवशोषित करता है। जब यह अपने ग्लास ट्रांज़िशन बिंदु से ऊपर गर्म होता है, तो ये फंसे हुए वॉलाटाइल्स फैलते हैं और छुटकारा पाने की कोशिश करते हैं। खुले बोर्ड पर, वे बस ओवन में वेंट हो जाते हैं। शील्ड के नीचे, वे फंसे रहते हैं। टेंटेड वायस, जिनका उद्देश्य सीलबंद बाधाएं हैं, अब कमजोर बिंदु बन जाती हैं। वायस के ऊपर का सोल्डर मास्क फिल्म आसपास के मास्क से पतला होता है, और जैसे-जैसे दबाव बढ़ता है, यह पतली फिल्म फट सकती है या फुसफुसा सकती है। जो उभरता है वह एक साफ वाष्प रिलीज नहीं है, बल्कि एक स्थानीय दोष है जो पिघले सोल्डर के पार धमाका करता है।

ढाल के तहत क्या होता है

लीड-फ्री सोल्डर के लिए रिफ्लो प्रक्रिया आमतौर पर लगभग 250°C के पास चरम पर पहुँचती है, जो अधिकतर सोल्डर मास्क की 120-150°C काँच संक्रमण तापमान से काफी ऊपर है। जैसे ही बोर्ड गर्म होता है, मास्क का एपॉक्सी गिलास जैसी, कठोर अवस्था से अधिक रबड़ जैसी अवस्था में परिवर्तित हो जाता है। यह अवशोषित नमी को वाष्पित होने और प्रवास करने की अनुमति देता है, जिससे आंतरिक दबाव ढाल उत्पन्न होते हैं जो अपनी सबसे कमजोर जगह को खोजते हैं: एक विया के ऊपर पतला मास्क।

आउटगैसिंग तंत्र

आउटगैसिंग गर्मी के तहत एक सामग्री से फंसी गैस का हिंसक रिलीज है। पीक रीफ्लो के 30 से 90 सेकंड के दौरान, वायस के ऊपर धातु का पतला फिल्म—जो अक्सर केवल 15-25 माइक्रॉन मोटी होती है—इस दबाव को बनाए रखनी चाहिए। यदि फिल्म फट जाती है, तो गैस तेजी से उस वातावरण में भाग जाती है जहां सोल्डर पेस्ट पूरी तरह से मेल्ट हो चुका होता है।

यह गैस का जेट और एपोक्सी अपघटन उत्पादों से उत्पन्न टर्ब्युलेन्स, सोल्डर के छोटे छिद्रों को उनके पैड से दूर धकेलते हैं। ये सोल्डर गेंदें शील्ड शरीर के अंदर बिखर जाती हैं, संभावित दोषों का खदान क्षेत्र बनाती हैं।

सोल्डर गेंद कैसे बनती हैं और उनका महत्व क्यों है

सोल्डर गेंदें मिश्रधातु की छोटी गेंदें हैं जो तब बनती हैं जब पिघली हुई सोल्डर हिल जाती है और पृथक होकर सख्त हो जाती है। फटे हुए वाया से गैस जेट इन बूंदों को लॉन्च करता है, जो सतह तनाव के कारण स्वाभाविक रूप से गोलाकार बन जाती हैं। जैसे ही बोर्ड ठंडा होता है, ये जहां भी गिरती हैं, सख्त हो जाती हैं।

वायु जोखिम स्पष्ट है। एक विद्युत चालक गोलाई दो ट्रेस को जोड़ सकता है, जिससे शॉर्ट सर्किट बनता है। भले ही यह तुरंत समस्या न करे, एक ढीली सोल्डर गेंद विश्वसनीयता के लिए समय विस्फोटक है; वाइब्रेशन या थर्मल साइकिलिंग इसे हटा सकते हैं, जिससे उत्पाद के जीवन में बाद में शॉर्ट हो सकता है। ऑटोमोटिव, मेडिकल, या एयरोस्पेस में उच्च विश्वसनीयता वाले अनुप्रयोगों के लिए, केवल सोल्डर गेंदों का मौजूद होना ही अस्वीकृति का मानदंड है।

यांत्रिक जोखिम अधिक सूक्ष्म है। एक शील्ड के नीचे फंसे सोल्डर गेंदें इसे बोर्ड के साथ फ्लश सीटिंग से रोक सकती हैं, जिससे शील्डिंग की प्रभावशीलता कम हो जाती है। चरम मामलों में, शील्ड और किसी घटक के बीच फंसी गेंद यांत्रिक दबाव पैदा कर सकती है, जिससे घटक टूटना या सोल्डर जोड़ थकान हो सकती है। एक बोर्ड से शील्ड को हटाने के लिए पुनः काम करना समय लेने वाला और महंगा होता है, अक्सर एक पूर्ण रिफ्लो चक्र की आवश्यकता होती है और बोर्ड और शील्ड दोनों को नुकसान पहुंचाने का जोखिम होता है।

ऐसे उपचारों के माध्यम से जो रीफ्लो में जीवित रहते हैं

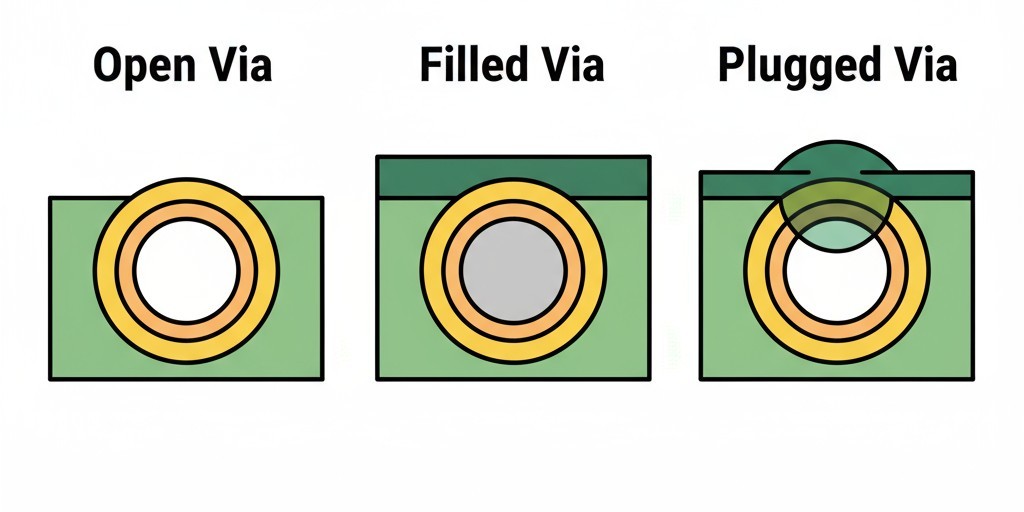

समाधान यह है कि वाईया पर पतली सोल्डर मास्क फिल्म को हटा दिया जाए और कोई भी आउटगैसिंग के लिए नियंत्रित रास्ता प्रदान किया जाए। RF शील्ड के तहत वियास के लिए तीन प्राथमिक विकल्प मौजूद हैं।

ओपन वियास: सबसे सरल विकल्प है कि वाया को खुला छोड़ दिया जाए, बिना सोल्डर मास्क के। इससे लेमिनेट पर मौजूद किसी भी नमी या वाष्पशील के लिए एक स्पष्ट वेंट रास्ता बनता है, जिससे दबाव buildup से बचा जाता है। खुले वियास के साथ मुख्य चिंता - सोल्डर का बैरल में चढ़ना - बहुत कम ही समस्या बनती है क्योंकि शील्ड माउंटिंग पैड बड़े होते हैं और आमतौर पर सूक्ष्म-पिच घटकों के पास नहीं होते हैं। यह सबसे कम लागत और सबसे प्रत्यक्ष समाधान है।

भरे हुए वियास: यहां, वाया बैरल को गैर-चालक एपॉक्सी से भरा जाता है, फिर सपाट किया जाता है और प्लेट किया जाता है। इससे वह void स्थान समाप्त हो जाता है जो नमी को फंसा सकता है, जिससे आउटगैसिंग से वाया बैरल को प्रभावी रूप से रोका जा सकता है। भरे हुए वियास काफी महंगे होते हैं और आमतौर पर विया-इन-पैड डिज़ाइनों के लिए रिजर्व रखे जाते हैं जहां किसी घटक को सीधे वाया के ऊपर बैठना होता है। जबकि यह प्रभावी है, यह अक्सर शील्ड के नीचे के क्षेत्र के लिए overkill हो सकता है।

प्लग किए गए वियास: मध्य मार्ग, एक प्लग्ड वाया को सोल्डर मास्क या रेजिन प्लग से भरा जाता है जो बस सतह के नीचे होता है। प्लग सोल्डर को विकिंग से रोकता है, लेकिन हर्मेटिकSeal नहीं बनाता। जबकि यह पूरी तरह भरे हुए वियास की तुलना में कम महंगा है, यह इस विशेष अनुप्रयोग में खुले वियास पर सीमित लाभ प्रदान करता है, क्योंकि मुख्य लक्ष्य वेंटिंग है, सीलिंग नहीं।

एक संबंधित और अधिक लागत-कुशल तरीका है विया-के-निकट-पैड. शील्ड माउंटिंग पैड के ठीक बाहर खुले वियास लगाने से — सोल्डर पेस्ट जमा से कम से कम 0.2 मिमी की अनुमति देते हुए — आप आवश्यक इलेक्ट्रिकल कनेक्शन प्राप्त करते हैं बिना वंधन या भरने की लागत के जोखिम के।

पुनः कार्य के लिए डिजाइनिंग

टेन्टेड वियास से बचना पहला कदम है। अगला कदम ऐसा डिज़ाइन करना है कि शील्ड्स को अक्सर डिबग, मरम्मत या अपग्रेड के लिए हटाने की आवश्यकता होती है।

शील्ड परिधि के आस-पास सोल्डर मास्क के उद्घाटन को इस तरह आकार देना चाहिए कि पुनः कार्य उपकरणों के लिए पहुंच संभव हो। एक सामान्य अभ्यास है कि उद्घाटन को शील्ड पैड से 0.1 से 0.15 मिमी से अधिक न बढ़ाएं। यह एक विज़ुअल गाइड प्रदान करता है और सुनिश्चित करता है कि संपूर्ण सोल्डर जोड़ सुलभ हो। यदि उद्घाटन बहुत तंग है, तो मास्क एक हीट सिंक के रूप में कार्य करता है, जिससे पुनः काम करना मुश्किल हो जाता है; यदि बहुत बड़ा है, तो यह निकटतः ट्रेस को संभावित क्षति से उजागर करता है।

प्रारंभ से ही मान लें कि शील्ड को हटाया जाएगा। माउंटिंग पैड को इतना थर्मल मास और सोल्डर मास्क स्वच्छता से डिज़ाइन करें कि वे कई पुनः कार्य चक्रों को बिना उठाए survive कर सकें। इसका अर्थ है कि संलग्न करने के लिए न्यूनतम आवश्यक से बड़े पैड का उपयोग करना और सही पुनः कार्य प्रक्रिया का दस्तावेजीकरण करना, जिसमें टूल टेंपरेचर और ड्वेल टाइम शामिल हैं।

जब शील्ड्स पहुंच को अवरुद्ध करते हैं, तो परीक्षण बिंदु रणनीति

एक RF शीळ एक दीवार है, जो संकेतों के अंदर सीधे जांच पहुँच को रोकती है। महत्वपूर्ण परीक्षण बिंदुओं को डिजाइन चरण के दौरान शीळ की परिधि के बाहर स्थानांतरित किया जाना चाहिए।

पावर और ग्राउंड नेटवर्क के लिए, यह आसान है, क्योंकि इन्हें बोर्ड पर कहीं और पहुंचा जा सकता है। संवेदी RF या हाई-स्पीड संकेतों के लिए, समाधान अक्सर एक छोटा, AC-कोupld probe pad होता है जो बस शीळ दीवार के बाहर स्थित होता है। इससे परीक्षण संभव हो पाता है बिना शील्डिंग की अखंडता को प्रभावित किए, हालांकि छोटे पैरासिटिक कैपेसिटेंस को डिजाइन में ध्यान देना चाहिए।

वाय स्टिचिंग और टेस्ट वाय के बीच भेद करें। एक शीळ के नीचे छोटे वाय के घने समूह grounded के लिए होते हैं, टेस्ट के लिए नहीं। यदि आपको ग्राउंड कनेक्शन का परीक्षण करना हो, तो परिधि के पास एक समर्पित, बड़ा व्यास वाला टेस्ट वाय जोड़ें, जिसे सिल्कस्क्रीन पर स्पष्ट रूप से चिह्नित किया गया हो।

मौजूदा डिज़ाइन को सुधारना

यदि आप पहले ही टेंटेड वायस के साथ डिज़ाइन किए गए बोर्ड पर Outgassing की समस्या का सामना कर रहे हैं, तो आपके विकल्प सीमित हैं। सर्वोत्तम चरण एक Gerber-स्तरीय संशोधन है, जिसमें फेब्रिकेटर से वायस के ऊपर लगी सोल्डर मास्क को हटाने का अनुरोध किया जाए। यदि बोर्ड पहले से ही बनाए गए हैं, तो असेंबली से पहले उन्हें 120°C पर कुछ घंटों तक प्री-बेक कर लेना कुछ नमी बाहर निकाल सकता है और Outgassing की गंभीरता को कम कर सकता है। हालांकि, इन प्रक्रियात्मक संशोधनों में से कोई भी बोर्ड को शुरुआत से सही ढंग से डिज़ाइन करने का विकल्प नहीं है।