कॉम्पैक्ट, हल्के और अनुकूलनीय सर्किट बोर्डों की मांग पहले से कहीं अधिक है। फ्लेक्सिबल प्रिंटेड सर्किट बोर्ड में प्रवेश करें, एक ऐसी तकनीक जिसने हमारे इलेक्ट्रॉनिक उपकरणों को डिजाइन और निर्माण करने के तरीके में क्रांति ला दी है। विभिन्न आकृतियों में झुकने, मोड़ने और अनुरूप होने की अपनी क्षमता के साथ, लचीले पीसीबी ने इंजीनियरों और डिजाइनरों के लिए समान रूप से संभावनाओं की एक दुनिया खोल दी है। इस व्यापक गाइड में, हम लचीले पीसीबी की जटिलताओं के बारे में विस्तार से जानेंगे, उनकी अनूठी विशेषताओं, प्रकारों, लाभों और उद्योगों में विविध अनुप्रयोगों की खोज करेंगे।

एक लचीला पीसीबी क्या है

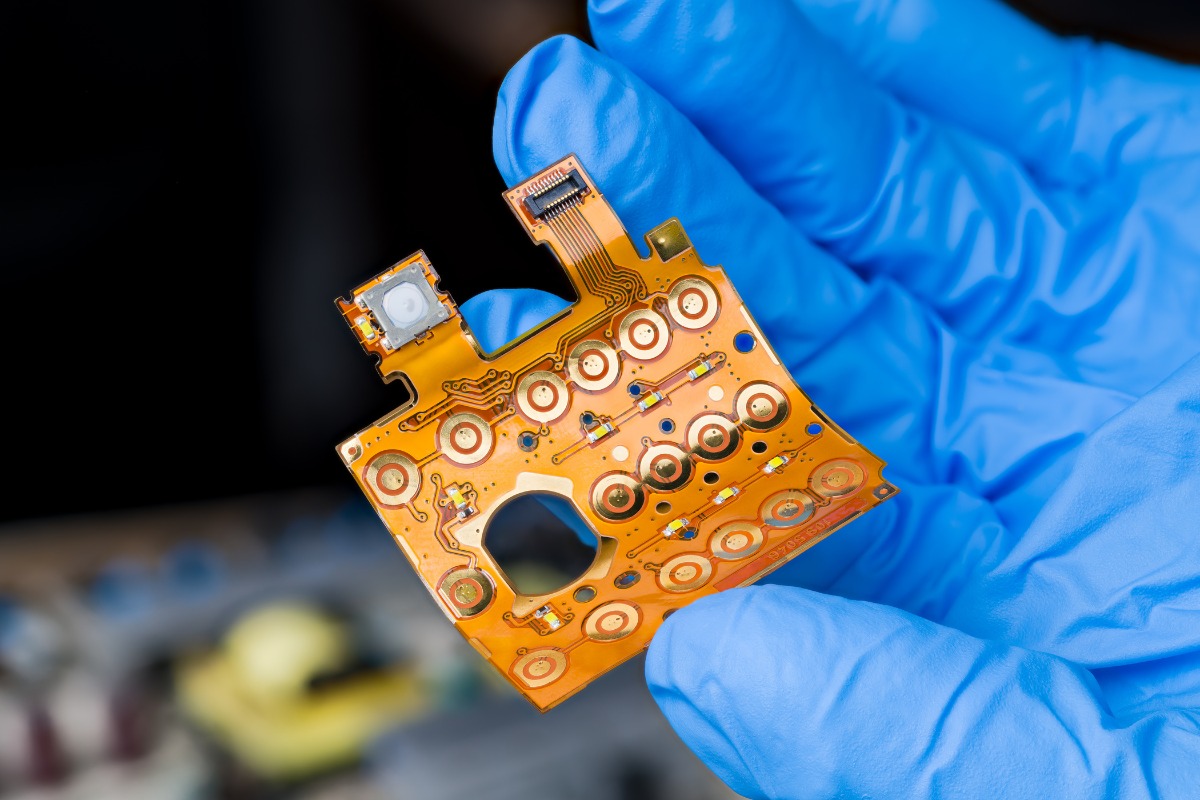

एक लचीला पीसीबी, जिसे फ्लेक्स सर्किट या लचीला मुद्रित सर्किट के रूप में भी जाना जाता है, एक विशेष प्रकार का मुद्रित सर्किट बोर्ड है जिसमें एक पतली, लचीली सब्सट्रेट होती है जिसके सतह पर प्रवाहकीय निशान उकेरे जाते हैं। पारंपरिक कठोर पीसीबी के विपरीत, जो फाइबरग्लास जैसी ठोस, अनम्य सामग्री से बने होते हैं, लचीले पीसीबी एक लचीले बहुलक सब्सट्रेट का उपयोग करते हैं, आमतौर पर पॉलीमाइड या पॉलिएस्टर। यह लचीलापन सर्किट बोर्ड को मोड़ने, मोड़ने और विभिन्न आकारों के अनुरूप होने की अनुमति देता है, जिससे यह उन अनुप्रयोगों के लिए आदर्श हो जाता है जहां जगह सीमित है या जहां डिवाइस को अनियमित सतहों के अनुकूल होने की आवश्यकता होती है।

एक लचीले पीसीबी की मूल संरचना में तीन मुख्य घटक होते हैं: डाइइलेक्ट्रिक सब्सट्रेट फिल्म, प्रवाहकीय परतें और सुरक्षात्मक कवरले। डाइइलेक्ट्रिक सब्सट्रेट फिल्म, जो आमतौर पर पॉलीइमाइड (PI) या पॉलीइथाइलीन टेरेफ्थेलेट (PET) से बनी होती है, प्रवाहकीय परतों के लिए विद्युत इन्सुलेशन और यांत्रिक सहायता प्रदान करती है। प्रवाहकीय परतें, जो आमतौर पर तांबे से बनी होती हैं, वांछित सर्किट पैटर्न बनाने के लिए सब्सट्रेट पर उकेरी जाती हैं। तांबा या तो इलेक्ट्रोडिपॉजिटेड (ED) या रोल्ड एनील्ड (RA) हो सकता है, जो एप्लिकेशन की आवश्यकताओं पर निर्भर करता है। इन्सुलेट सामग्री की एक पतली परत, अक्सर पॉलीइमाइड या एक लचीला सोल्डर मास्क, प्रवाहकीय परतों को क्षति और पर्यावरणीय कारकों से बचाने के लिए उन पर लगाया जाता है।

इन बुनियादी घटकों के अलावा, लचीले पीसीबी में परतों को एक साथ जोड़ने के लिए चिपकने वाली सामग्री के साथ-साथ घटकों या कनेक्टर्स के लिए अतिरिक्त समर्थन प्रदान करने के लिए कुछ क्षेत्रों में स्टिफ़नर भी शामिल हो सकते हैं। प्रमुख विशेषताएं जो लचीले पीसीबी को उनके कठोर समकक्षों से अलग करती हैं, वे हैं उनकी लचीलापन, पतलापन और हल्कापन। ये गुण फ्लेक्स सर्किट को उन अनुप्रयोगों में उपयोग करने में सक्षम बनाते हैं जहां पारंपरिक कठोर पीसीबी अव्यावहारिक या असंभव होंगे। लचीले पीसीबी अपने विद्युत प्रदर्शन से समझौता किए बिना बार-बार झुकने और मोड़ने का सामना कर सकते हैं, जिससे वे गतिशील वातावरण में अत्यधिक टिकाऊ और विश्वसनीय हो जाते हैं।

ध्यान दें कि लचीले पीसीबी को कठोर-फ्लेक्स पीसीबी के रूप में जाने जाने वाले हाइब्रिड डिज़ाइन बनाने के लिए कठोर पीसीबी के साथ जोड़ा जा सकता है। इन बोर्डों में लचीले और कठोर दोनों खंड शामिल होते हैं, जिससे और भी अधिक डिज़ाइन लचीलापन और कार्यक्षमता मिलती है। कठोर-फ्लेक्स पीसीबी विशेष रूप से उन अनुप्रयोगों में उपयोगी होते हैं जहां सर्किट बोर्ड को निश्चित और चल घटकों के बीच संक्रमण करने की आवश्यकता होती है, जैसे कि फोल्डिंग स्मार्टफोन या चिकित्सा उपकरणों में।

फ्लेक्सिबल पीसीबी के प्रकार

लचीले पीसीबी विभिन्न कॉन्फ़िगरेशन में आते हैं, प्रत्येक को विशिष्ट एप्लिकेशन आवश्यकताओं को पूरा करने के लिए डिज़ाइन किया गया है। उन्हें उनकी परत कॉन्फ़िगरेशन और डिज़ाइन कॉन्फ़िगरेशन के आधार पर वर्गीकृत किया जा सकता है।

लेयर कॉन्फ़िगरेशन

लचीले पीसीबी सिंगल-साइडेड, डबल-साइडेड या मल्टीलेयर हो सकते हैं। सिंगल-साइडेड लचीले सर्किट सबसे सरल और सबसे अधिक लागत प्रभावी प्रकार हैं, जिसमें लचीले सब्सट्रेट के एक तरफ एक एकल प्रवाहकीय परत होती है। वे उन अनुप्रयोगों के लिए आदर्श हैं जिनके लिए कम घटक घनत्व और न्यूनतम जटिलता की आवश्यकता होती है, जैसे कि साधारण सेंसर या इंटरकनेक्ट में। डबल-साइडेड लचीले सर्किट में सब्सट्रेट के दोनों किनारों पर प्रवाहकीय परतें होती हैं, जो प्लेटेड थ्रू-होल्स (PTH) द्वारा जुड़ी होती हैं। वे सिंगल-साइडेड डिज़ाइनों की तुलना में बढ़ी हुई सर्किट घनत्व और पावर-हैंडलिंग क्षमताएं प्रदान करते हैं और आमतौर पर डिजिटल कैमरों, मोबाइल उपकरणों और कंप्यूटर बाह्य उपकरणों जैसे अनुप्रयोगों में उपयोग किए जाते हैं। मल्टीलेयर लचीले सर्किट में तीन या अधिक प्रवाहकीय परतें होती हैं, जो इन्सुलेट परतों द्वारा अलग की जाती हैं और PTH द्वारा आपस में जुड़ी होती हैं। वे उन अनुप्रयोगों के लिए डिज़ाइन किए गए हैं जिनमें उच्च सर्किट घनत्व की आवश्यकता होती है, जैसे कि एयरोस्पेस, सैन्य और उन्नत चिकित्सा उपकरणों में। जबकि वे बेहतर प्रदर्शन प्रदान करते हैं, मल्टीलेयर फ्लेक्स सर्किट अपने सिंगल या डबल-साइडेड समकक्षों की तुलना में अधिक महंगे और निर्माण के लिए चुनौतीपूर्ण भी हैं।

डिज़ाइन कॉन्फ़िगरेशन

लचीले पीसीबी को उनके डिज़ाइन कॉन्फ़िगरेशन के आधार पर भी वर्गीकृत किया जा सकता है, जैसे कि कठोर-फ्लेक्स पीसीबी और हाई डेंसिटी इंटरकनेक्ट (HDI) लचीले पीसीबी। कठोर-फ्लेक्स पीसीबी कठोर और लचीले दोनों पीसीबी के लाभों को जोड़ते हैं, जिसमें एक या अधिक कठोर पीसीबी खंड होते हैं जो लचीले पीसीबी खंडों से जुड़े होते हैं। यह कॉन्फ़िगरेशन तीन-आयामी पैकेजिंग और बेहतर विश्वसनीयता की अनुमति देता है, क्योंकि लचीले खंड कठोर बोर्डों के बीच कनेक्टर्स या तारों की आवश्यकता को समाप्त करते हैं। कठोर-फ्लेक्स पीसीबी का व्यापक रूप से उपभोक्ता इलेक्ट्रॉनिक्स, ऑटोमोटिव सिस्टम और चिकित्सा उपकरणों में उपयोग किया जाता है। HDI फ्लेक्स सर्किट को ठीक सुविधाओं और माइक्रो वाया के साथ बेहद घने सर्किटरी को समायोजित करने के लिए डिज़ाइन किया गया है। ये उन्नत फ्लेक्स सर्किट मानक लचीले पीसीबी की तुलना में बेहतर विद्युत प्रदर्शन और लघुकरण क्षमताएं प्रदान करते हैं। HDI फ्लेक्स सर्किट उन अनुप्रयोगों में आवश्यक हैं जिनके लिए उच्च गति सिग्नल ट्रांसमिशन की आवश्यकता होती है, जैसे कि 5G संचार उपकरणों या उन्नत पहनने योग्य इलेक्ट्रॉनिक्स में।

अन्य

इन मुख्य श्रेणियों के अलावा, लचीले पीसीबी के विशेष प्रकार भी हैं, जैसे कि मूर्तिकला फ्लेक्स सर्किट और घटक-एकीकृत लचीले सर्किट। मूर्तिकला फ्लेक्स सर्किट में प्रवाहकीय परतों की अलग-अलग मोटाई होती है, जो विशिष्ट क्षेत्रों में नियंत्रित प्रतिबाधा और बढ़ी हुई लचीलापन की अनुमति देती है। दूसरी ओर, घटक-एकीकृत लचीले सर्किट में इलेक्ट्रॉनिक घटक सीधे लचीले सब्सट्रेट में एम्बेडेड होते हैं, जिसके परिणामस्वरूप एक अल्ट्रा-थिन और कॉम्पैक्ट पैकेज होता है।

फ्लेक्सिबल पीसीबी के फायदे

लचीले पीसीबी पारंपरिक कठोर पीसीबी पर कई फायदे प्रदान करते हैं, जिससे वे अनुप्रयोगों की एक विस्तृत श्रृंखला के लिए एक आकर्षक विकल्प बन जाते हैं।

लचीलापन और अनुरूपता

लचीले पीसीबी का सबसे स्पष्ट लाभ तंग जगहों और अनियमित आकृतियों में झुकने, मोड़ने और अनुरूप होने की उनकी क्षमता है। यह लचीलापन डिजाइनरों को अधिक कॉम्पैक्ट और एर्गोनोमिक डिवाइस बनाने में सक्षम बनाता है, क्योंकि सर्किट बोर्ड डिवाइस के फॉर्म फैक्टर को निर्धारित करने के बजाय उपलब्ध स्थान के अनुकूल हो सकता है।

वजन में कमी

लचीले पीसीबी अपने कठोर समकक्षों की तुलना में काफी हल्के होते हैं, अक्सर 75% तक कम वजन होता है। यह वजन में कमी उन अनुप्रयोगों में महत्वपूर्ण है जहां हर ग्राम मायने रखता है, जैसे कि एयरोस्पेस, ड्रोन और पहनने योग्य उपकरणों में।

3डी अनुप्रयोगों में जगह की बचत

लचीले पीसीबी की अनुरूपता तीन-आयामी पैकेजिंग की अनुमति देती है, जिससे डिजाइनर एक डिवाइस के भीतर उपलब्ध स्थान का अधिकतम उपयोग कर सकते हैं। यह विशेष रूप से उन अनुप्रयोगों में मूल्यवान है जहां जगह प्रीमियम पर है, जैसे कि स्मार्टफोन, स्मार्टवॉच और मेडिकल इम्प्लांट में।

बेहतर विश्वसनीयता

लचीले पीसीबी को अक्सर कठोर पीसीबी की तुलना में कम इंटरकनेक्शन की आवश्यकता होती है, क्योंकि लचीले खंड कनेक्टर्स या तारों की आवश्यकता के बिना सीधे घटकों को जोड़ सकते हैं। इंटरकनेक्शन में यह कमी बेहतर विश्वसनीयता की ओर ले जाती है, क्योंकि विफलता के संभावित बिंदु कम होते हैं।

बेहतर थर्मल प्रबंधन

लचीले पीसीबी की पतली, हल्की प्रकृति कठोर पीसीबी की तुलना में बेहतर गर्मी अपव्यय की अनुमति देती है। यह बेहतर थर्मल प्रबंधन इलेक्ट्रॉनिक घटकों के जीवनकाल को बढ़ाने और कॉम्पैक्ट उपकरणों में ओवरहीटिंग को रोकने में मदद कर सकता है।

कंपन और झटके के प्रति प्रतिरोध

फ्लेक्स सर्किट की लचीलापन उन्हें कठोर पीसीबी की तुलना में कंपन और झटके को बेहतर ढंग से सहन करने में सक्षम बनाता है। यह विशेष रूप से उन अनुप्रयोगों में महत्वपूर्ण है जो कठोर वातावरण के अधीन हैं, जैसे कि ऑटोमोटिव, एयरोस्पेस और औद्योगिक सेटिंग्स में।

उच्च-घनत्व पैकेजिंग क्षमताएं

लचीले पीसीबी तंग स्थानों के अनुरूप होने की उनकी क्षमता और एचडीआई फ्लेक्स सर्किट तकनीक की उपलब्धता के कारण उच्च-घनत्व घटक प्लेसमेंट को समायोजित कर सकते हैं। यह डिजाइनरों को प्रदर्शन से समझौता किए बिना अधिक कॉम्पैक्ट और सुविधा-संपन्न डिवाइस बनाने में सक्षम बनाता है।

असेंबली का कम समय और लागत

बोर्डों के बीच कनेक्टर्स और तारों की आवश्यकता को समाप्त करके, लचीले पीसीबी असेंबली प्रक्रिया को सरल बना सकते हैं और समग्र विनिर्माण लागत को कम कर सकते हैं। यह विशेष रूप से कठोर-फ्लेक्स पीसीबी के लिए सच है, जो कठोर और लचीले दोनों वर्गों को एक एकल, एकीकृत बोर्ड में एकीकृत करते हैं।

बेहतर उत्पाद डिजाइन स्वतंत्रता

फ्लेक्स सर्किट की लचीलापन और अनुरूपता डिजाइनरों को नवीन और सौंदर्यपूर्ण रूप से मनभावन उत्पाद बनाने के लिए अधिक स्वतंत्रता देती है। लचीले पीसीबी अद्वितीय फॉर्म फैक्टर और डिज़ाइन को सक्षम कर सकते हैं जो अकेले कठोर पीसीबी के साथ असंभव होंगे।

डायनेमिक फ्लेक्सिंग अनुप्रयोगों में बेहतर स्थायित्व

उन अनुप्रयोगों में जिनके लिए बार-बार झुकने या फ्लेक्सिंग की आवश्यकता होती है, जैसे कि टिका या फोल्डिंग तंत्र में, लचीले पीसीबी कठोर पीसीबी या पारंपरिक तारों की तुलना में बेहतर स्थायित्व प्रदान करते हैं। विद्युत प्रदर्शन से समझौता किए बिना गतिशील फ्लेक्सिंग का सामना करने की क्षमता फ्लेक्स सर्किट को इन मांगलिक अनुप्रयोगों के लिए आदर्श बनाती है।

भारी तार हार्नेस को बदलने की क्षमता

लचीले पीसीबी अक्सर जटिल और भारी तार हार्नेस को बदल सकते हैं, समग्र सिस्टम डिज़ाइन को सरल बना सकते हैं और वजन और स्थान आवश्यकताओं को कम कर सकते हैं। यह विशेष रूप से ऑटोमोटिव और एयरोस्पेस अनुप्रयोगों में मूल्यवान है, जहां वायरिंग समग्र सिस्टम वजन का एक महत्वपूर्ण हिस्सा हो सकती है।

फ्लेक्सिबल पीसीबी के नुकसान

उनके कई फायदों के बावजूद, लचीले पीसीबी में कुछ कमियां भी हैं जिन पर डिजाइनरों को यह तय करते समय विचार करना चाहिए कि उन्हें किसी विशेष एप्लिकेशन में उपयोग करना है या नहीं।

उच्च प्रारंभिक लागत

कठोर पीसीबी की तुलना में, लचीले पीसीबी में अक्सर उच्च प्रारंभिक डिजाइन और विनिर्माण लागत होती है। यह फ्लेक्स सर्किट का उत्पादन करने के लिए आवश्यक विशेष सामग्री, प्रक्रियाओं और उपकरणों के कारण है। उच्च लागत कुछ अनुप्रयोगों के लिए एक बाधा हो सकती है, खासकर तंग बजट बाधाओं या कम उत्पादन मात्रा वाले लोगों के लिए।

अधिक जटिल डिजाइन प्रक्रिया

लचीले पीसीबी को डिजाइन करने के लिए शामिल सामग्री, यांत्रिक गुणों और विनिर्माण प्रक्रियाओं की गहरी समझ की आवश्यकता होती है। डिजाइनरों को झुकने की त्रिज्या, सामग्री चयन और परत स्टैक-अप जैसे कारकों पर विचार करना चाहिए ताकि यह सुनिश्चित किया जा सके कि फ्लेक्स सर्किट इच्छित एप्लिकेशन में मज़बूती से प्रदर्शन करेगा। यह जटिलता लंबी डिजाइन चक्रों और विशेष विशेषज्ञता की आवश्यकता को जन्म दे सकती है।

हैंडलिंग या असेंबली के दौरान क्षति की संभावना

फ्लेक्स सर्किट की पतली और लचीली प्रकृति उन्हें कठोर पीसीबी की तुलना में हैंडलिंग और असेंबली के दौरान क्षति के लिए अधिक संवेदनशील बनाती है। फ्लेक्स सर्किट को क्रीज, फाड़ने या खींचने से बचने के लिए उचित देखभाल की जानी चाहिए, जिससे विद्युत विफलता या कम विश्वसनीयता हो सकती है।

निर्माताओं की सीमित उपलब्धता

जबकि हाल के वर्षों में लचीले पीसीबी की मांग बढ़ी है, सभी पीसीबी निर्माताओं के पास उच्च गुणवत्ता वाले फ्लेक्स सर्किट का उत्पादन करने की क्षमता या विशेषज्ञता नहीं है। यह सीमित उपलब्धता एक उपयुक्त आपूर्तिकर्ता को ढूंढना अधिक चुनौतीपूर्ण बना सकती है, खासकर जटिल या उच्च-मात्रा परियोजनाओं के लिए।

मरम्मत या संशोधित करने में चुनौतियां

एक बार जब एक लचीला पीसीबी निर्मित हो जाता है, तो इसे कठोर पीसीबी की तुलना में मरम्मत या संशोधित करना अधिक कठिन हो सकता है। प्रवाहकीय परतों तक पहुंचने के लिए लचीले सब्सट्रेट और सुरक्षात्मक परतों को सावधानीपूर्वक हटा दिया जाना चाहिए और पुन: लागू किया जाना चाहिए, जो एक नाजुक और समय लेने वाली प्रक्रिया हो सकती है।

सिग्नल अखंडता के साथ संभावित मुद्दे

उच्च-आवृत्ति अनुप्रयोगों में, सब्सट्रेट की लचीली प्रकृति सिग्नल अखंडता के मुद्दों को जन्म दे सकती है यदि ठीक से डिज़ाइन और नियंत्रित नहीं किया जाता है। विश्वसनीय प्रदर्शन सुनिश्चित करने के लिए प्रतिबाधा मिलान, क्रॉसस्टॉक और विद्युत चुम्बकीय हस्तक्षेप (ईएमआई) जैसे कारकों पर सावधानीपूर्वक विचार किया जाना चाहिए।

सीमित घटक प्लेसमेंट विकल्प

जबकि लचीले पीसीबी उच्च-घनत्व घटक प्लेसमेंट को समायोजित कर सकते हैं, सब्सट्रेट की लचीली प्रकृति उन घटकों के आकार और प्रकार को सीमित कर सकती है जिनका उपयोग किया जा सकता है। झुकने या फ्लेक्सिंग के दौरान फ्लेक्स सर्किट को नुकसान से बचाने के लिए भारी या बड़े घटकों को अतिरिक्त समर्थन या सख्त करने की आवश्यकता हो सकती है।

फ्लेक्सिबल पीसीबी के अनुप्रयोग

लचीले पीसीबी ने अपनी अनूठी गुणों और फायदों के कारण उद्योगों की एक विविध श्रेणी में व्यापक उपयोग पाया है।

उपभोक्ता इलेक्ट्रॉनिक्स

उपभोक्ता इलेक्ट्रॉनिक्स उद्योग लचीले पीसीबी अपनाने के प्राथमिक ड्राइवरों में से एक रहा है। फ्लेक्स सर्किट का व्यापक रूप से स्मार्टफोन, टैबलेट और पहनने योग्य उपकरणों, जैसे स्मार्टवॉच और फिटनेस ट्रैकर्स में उपयोग किया जाता है। इन अनुप्रयोगों में, लचीले पीसीबी कॉम्पैक्ट, हल्के और एर्गोनोमिक डिज़ाइन को सक्षम करते हैं जो डिवाइस के आवास के अनुरूप हो सकते हैं और दैनिक उपयोग के तनावों का सामना कर सकते हैं। उदाहरण के लिए, एक स्मार्टवॉच में, एक लचीला पीसीबी घड़ी के मामले के समोच्च को फिट करने के लिए मुड़ा हुआ हो सकता है, जिससे अधिक आरामदायक और स्टाइलिश डिज़ाइन की अनुमति मिलती है।

ऑटोमोटिव उद्योग

लचीले पीसीबी आधुनिक ऑटोमोटिव इलेक्ट्रॉनिक्स में एक महत्वपूर्ण भूमिका निभाते हैं, जहां उनका उपयोग डैशबोर्ड डिस्प्ले, एयरबैग सिस्टम और इंजन कंट्रोल मॉड्यूल जैसे अनुप्रयोगों में किया जाता है। कंपन, झटके और चरम तापमान का सामना करने के लिए फ्लेक्स सर्किट की क्षमता उन्हें वाहन के कठोर वातावरण के लिए आदर्श बनाती है। उदाहरण के लिए, एक एयरबैग सिस्टम में, एक लचीला पीसीबी को मोड़ा जा सकता है और स्टीयरिंग व्हील में रखा जा सकता है, जिससे टक्कर की स्थिति में विश्वसनीय तैनाती की अनुमति मिलती है।

चिकित्सा उपकरण

चिकित्सा उपकरण उद्योग ने मानव शरीर के अनुरूप होने और लघु, प्रत्यारोपण योग्य उपकरणों को सक्षम करने की क्षमता के लिए लचीले पीसीबी को अपनाया है। फ्लेक्स सर्किट का उपयोग पेसमेकर, हियरिंग एड्स और अल्ट्रासाउंड जांच में किया जाता है, अन्य चिकित्सा अनुप्रयोगों के बीच। एक पेसमेकर में, एक लचीला पीसीबी को कॉम्पैक्ट टाइटेनियम आवास के भीतर फिट करने के लिए मोड़ा जा सकता है, जबकि अभी भी बैटरी और सेंसर के लिए विश्वसनीय विद्युत कनेक्शन प्रदान करता है। फ्लेक्स सर्किट की जैव-अनुकूलता और स्थायित्व उन्हें दीर्घकालिक प्रत्यारोपण और शारीरिक तरल पदार्थों के संपर्क के लिए उपयुक्त बनाती है।

एयरोस्पेस और रक्षा

लचीले पीसीबी एयरोस्पेस और रक्षा अनुप्रयोगों में आवश्यक हैं, जहां वजन कम करना, जगह की बचत और विश्वसनीयता सर्वोपरि है। फ्लेक्स सर्किट का उपयोग उपग्रहों, विमान नियंत्रण प्रणालियों और सैन्य संचार उपकरणों में किया जाता है, जहां वे भारी और भारी वायरिंग हार्नेस को बदल सकते हैं। एक उपग्रह में, उदाहरण के लिए, लचीले पीसीबी का उपयोग विभिन्न उप-प्रणालियों को आपस में जोड़ने के लिए किया जा सकता है, जैसे कि बिजली प्रबंधन, डेटा प्रोसेसिंग और संचार मॉड्यूल, जबकि वजन और मात्रा को कम किया जा सकता है।

औद्योगिक अनुप्रयोग

औद्योगिक सेटिंग्स में, लचीले पीसीबी का उपयोग रोबोटिक्स, लचीले सौर पैनलों और 3D प्रिंटर सहित अनुप्रयोगों की एक विस्तृत श्रृंखला में किया जाता है। बार-बार फ्लेक्सिंग और कठोर पर्यावरणीय परिस्थितियों का सामना करने के लिए फ्लेक्स सर्किट की क्षमता उन्हें औद्योगिक स्वचालन और नियंत्रण प्रणालियों में उपयोग के लिए उपयुक्त बनाती है। एक रोबोटिक आर्म में, लचीले पीसीबी का उपयोग विभिन्न जोड़ों और एक्ट्यूएटर्स के बीच संकेतों और बिजली को रूट करने के लिए किया जा सकता है, जिससे सुचारू और सटीक गति नियंत्रण सक्षम होता है।

फ्लेक्सिबल पीसीबी में प्रयुक्त सामग्री

लचीले पीसीबी में उपयोग की जाने वाली सामग्रियों का चुनाव उनके प्रदर्शन, विश्वसनीयता और स्थायित्व के लिए महत्वपूर्ण है। एक लचीले पीसीबी के मुख्य घटकों में बेस सब्सट्रेट, प्रवाहकीय परतें, कवरले, चिपकने वाले और सतह खत्म शामिल हैं।

बेस सामग्री (सब्सट्रेट)

बेस सामग्री, या सब्सट्रेट, एक लचीले पीसीबी की नींव है, जो प्रवाहकीय परतों के लिए विद्युत इन्सुलेशन और यांत्रिक समर्थन प्रदान करती है। फ्लेक्स सर्किट में उपयोग की जाने वाली सबसे आम बेस सामग्री हैं:

- पॉलीइमाइड (PI): PI लचीले पीसीबी के लिए सबसे व्यापक रूप से उपयोग की जाने वाली सब्सट्रेट सामग्री है, इसकी उत्कृष्ट थर्मल स्थिरता, रासायनिक प्रतिरोध और यांत्रिक गुणों के लिए धन्यवाद। PI उच्च तापमान (400°C तक) का सामना कर सकता है और इसमें थर्मल विस्तार (CTE) का अपेक्षाकृत कम गुणांक होता है, जो इसे मांगलिक पर्यावरणीय परिस्थितियों वाले अनुप्रयोगों के लिए उपयुक्त बनाता है।

- पॉलीइथाइलीन टेरेफ्थेलेट (PET): PET, PI का एक कम लागत वाला विकल्प है, जो अच्छे विद्युत गुण और लचीलापन प्रदान करता है। हालांकि, PET में PI की तुलना में कम तापमान प्रतिरोध होता है, जो उच्च तापमान अनुप्रयोगों में इसके उपयोग को सीमित करता है।

- पॉलीइथाइलीन नेफ्थेलेट (PEN): PEN एक उच्च-प्रदर्शन सब्सट्रेट सामग्री है जो PET की तुलना में बेहतर थर्मल और यांत्रिक गुण प्रदान करती है, लेकिन अधिक लागत पर। PEN का उपयोग अक्सर उन अनुप्रयोगों में किया जाता है जिनके लिए प्रदर्शन और लागत के बीच संतुलन की आवश्यकता होती है।

प्रवाहकीय सामग्री

एक लचीले पीसीबी में प्रवाहकीय परतें घटकों के बीच विद्युत संकेतों और बिजली को ले जाने के लिए जिम्मेदार होती हैं। फ्लेक्स सर्किट में उपयोग की जाने वाली सबसे आम प्रवाहकीय सामग्री हैं:

- तांबा: तांबा लचीले पीसीबी में सबसे व्यापक रूप से उपयोग किया जाने वाला कंडक्टर है, इसकी उत्कृष्ट विद्युत चालकता, थर्मल चालकता और यांत्रिक गुणों के लिए धन्यवाद। फ्लेक्स सर्किट में उपयोग किए जाने वाले तांबे के दो मुख्य प्रकार हैं:

- इलेक्ट्रोडिपॉजिटेड (ED) तांबा: ED तांबा एक इलेक्ट्रोप्लेटिंग प्रक्रिया का उपयोग करके सब्सट्रेट पर जमा किया जाता है, जिसके परिणामस्वरूप एक पतली और समान परत होती है। ED तांबे का उपयोग अक्सर उच्च-घनत्व डिजाइनों और HDI अनुप्रयोगों में किया जाता है।

- रोल्ड एनील्ड (RA) तांबा: RA तांबा यांत्रिक रूप से तांबे की पन्नी को रोलिंग और एनीलिंग करके बनाया जाता है, जिसके परिणामस्वरूप एक मोटी और अधिक नमनीय परत होती है। RA तांबे को उन अनुप्रयोगों में पसंद किया जाता है जिनके लिए बार-बार फ्लेक्सिंग या झुकने की आवश्यकता होती है, क्योंकि यह ED तांबे की तुलना में बेहतर थकान प्रतिरोध प्रदान करता है।

- एल्यूमीनियम: एल्यूमीनियम का उपयोग कभी-कभी लचीले पीसीबी में तांबे के विकल्प के रूप में किया जाता है, खासकर उन अनुप्रयोगों में जिनके लिए हल्के और कम लागत वाले समाधानों की आवश्यकता होती है। हालांकि, एल्यूमीनियम में तांबे की तुलना में कम विद्युत और थर्मल चालकता होती है, जो उच्च-प्रदर्शन अनुप्रयोगों में इसके उपयोग को सीमित करती है।

- सिल्वर इंक: सिल्वर-आधारित प्रवाहकीय स्याही का उपयोग कुछ लचीले पीसीबी अनुप्रयोगों में किया जाता है, खासकर मुद्रित इलेक्ट्रॉनिक्स और पहनने योग्य उपकरणों में। सिल्वर स्याही को लचीले सब्सट्रेट पर स्क्रीन-प्रिंट या इंकजेट-प्रिंट किया जा सकता है, जिससे पतले और खिंचाव वाले सर्किट का निर्माण सक्षम होता है।

- अन्य विशिष्ट कंडक्टर: कुछ विशिष्ट अनुप्रयोगों में, अन्य प्रवाहकीय सामग्री जैसे कि कॉन्स्टेंटन (तांबा-निकल मिश्र धातु) या इनकोनेल (निकल-क्रोमियम-आधारित सुपरलॉय) का उपयोग उनके विशिष्ट गुणों के लिए किया जा सकता है, जैसे कि उच्च प्रतिरोध या संक्षारण प्रतिरोध।

कवरले और सुरक्षात्मक सामग्री

कवरले और सुरक्षात्मक सामग्री का उपयोग एक लचीले पीसीबी में प्रवाहकीय परतों को इन्सुलेट और संरक्षित करने के लिए किया जाता है। इस उद्देश्य के लिए उपयोग की जाने वाली सबसे आम सामग्री हैं:

- पॉलीइमाइड फिल्म: PI फिल्म का उपयोग अक्सर कवरले सामग्री के रूप में किया जाता है, जो उत्कृष्ट इन्सुलेशन, यांत्रिक सुरक्षा और लचीलापन प्रदान करती है। PI कवरले को आमतौर पर चिपकने वाले पदार्थों का उपयोग करके प्रवाहकीय परतों से बांधा जाता है।

- लचीला सोल्डर मास्क: लचीला सोल्डर मास्क एक फोटोइमेजेबल पॉलीमर कोटिंग है जिसे प्रवाहकीय परतों पर ऑक्सीकरण से बचाने और सोल्डरिंग के दौरान शॉर्ट सर्किट को रोकने के लिए लगाया जाता है। लचीला सोल्डर मास्क फ्लेक्स सर्किट पर सोल्डर करने योग्य क्षेत्रों को परिभाषित करने में भी मदद करता है।

- कवरकोट सामग्री: कवरकोट सामग्री पतली, सुरक्षात्मक कोटिंग्स हैं जिन्हें इन्सुलेशन और पर्यावरणीय सुरक्षा प्रदान करने के लिए प्रवाहकीय परतों पर लगाया जाता है। सामान्य कवरकोट सामग्री में एक्रिलिक, पॉलीयूरेथेन और सिलिकॉन-आधारित कोटिंग्स शामिल हैं।

चिपकने वाले

लचीले पीसीबी में विभिन्न परतों को एक साथ बांधने के लिए चिपकने वाले पदार्थों का उपयोग किया जाता है, जिससे यांत्रिक स्थिरता और विश्वसनीयता सुनिश्चित होती है। फ्लेक्स सर्किट में उपयोग किए जाने वाले दो मुख्य प्रकार के चिपकने वाले पदार्थ हैं:

- एक्रिलिक: एक्रिलिक चिपकने वाले अच्छी बंधन शक्ति, लचीलापन और रासायनिक प्रतिरोध प्रदान करते हैं। इनका उपयोग अक्सर कवरले या सुरक्षात्मक फिल्मों को प्रवाहकीय परतों से बांधने के लिए किया जाता है।

- एपॉक्सी: एपॉक्सी चिपकने वाले उत्कृष्ट यांत्रिक शक्ति और थर्मल स्थिरता प्रदान करते हैं, जो उन्हें मांगलिक पर्यावरणीय परिस्थितियों वाले अनुप्रयोगों के लिए उपयुक्त बनाते हैं। एपॉक्सी चिपकने वाले पदार्थों का उपयोग अक्सर बहुपरत फ्लेक्स सर्किट में सब्सट्रेट परतों को एक साथ बांधने के लिए किया जाता है।

सतह खत्म

सतह खत्म एक लचीले पीसीबी पर उजागर तांबे के पैड पर ऑक्सीकरण से बचाने और सोल्डर करने की क्षमता बढ़ाने के लिए लागू की जाती है। सतह खत्म का चुनाव विशिष्ट अनुप्रयोग आवश्यकताओं पर निर्भर करता है, जैसे कि पर्यावरणीय परिस्थितियां, शेल्फ जीवन और असेंबली प्रक्रिया। फ्लेक्स सर्किट में उपयोग की जाने वाली सामान्य सतह खत्म में शामिल हैं:

- ENIG (इलेक्ट्रोलेस निकल इमर्शन गोल्ड): ENIG एक दो-परत सतह खत्म है जिसमें निकल बैरियर परत के ऊपर सोने की एक पतली परत होती है। ENIG उत्कृष्ट सोल्डर करने की क्षमता, संक्षारण प्रतिरोध और शेल्फ जीवन प्रदान करता है, जो इसे उच्च-विश्वसनीयता अनुप्रयोगों के लिए एक लोकप्रिय विकल्प बनाता है।

- HASL (हॉट एयर सोल्डर लेवलिंग): HASL एक टिन-लेड या लेड-फ्री सोल्डर कोटिंग है जिसे तांबे के पैड पर लगाया जाता है और फिर गर्म हवा का उपयोग करके समतल किया जाता है। HASL अच्छी सोल्डर करने की क्षमता प्रदान करता है और कई अनुप्रयोगों के लिए एक लागत प्रभावी विकल्प है।

- इमर्शन टिन: इमर्शन टिन एक एकल-परत सतह खत्म है जिसे सीधे तांबे के पैड पर लगाया जाता है। यह अच्छी सोल्डर करने की क्षमता प्रदान करता है और अक्सर कम शेल्फ जीवन आवश्यकताओं वाले अनुप्रयोगों में उपयोग किया जाता है।

- OSP (ऑर्गेनिक सोल्डरबिलिटी प्रिजर्वेटिव): OSP एक पतली, ऑर्गेनिक कोटिंग है जो ऑक्सीकरण को रोकने और सोल्डरबिलिटी बनाए रखने के लिए तांबे के पैड पर लगाई जाती है। OSP एक कम लागत वाला विकल्प है जो कम शेल्फ लाइफ और कम मांग वाली पर्यावरणीय परिस्थितियों वाले अनुप्रयोगों के लिए उपयुक्त है।

फ्लेक्सिबल पीसीबी की निर्माण प्रक्रिया

फ्लेक्सिबल PCB के लिए विनिर्माण प्रक्रिया में कठोर PCB के समान कई समानताएं हैं, लेकिन लचीली सामग्रियों के अद्वितीय गुणों को समायोजित करने के लिए कुछ प्रमुख अंतर हैं। प्रक्रिया को मोटे तौर पर दो मुख्य श्रेणियों में विभाजित किया जा सकता है: सब्ट्रैक्टिव और एडिटिव विनिर्माण।

विनिर्माण विधियों का अवलोकन

सब्ट्रैक्टिव विनिर्माण प्रक्रिया में वांछित सर्किट पैटर्न बनाने के लिए तांबे से ढके सब्सट्रेट से चुनिंदा रूप से सामग्री को हटाना शामिल है। यह लचीले PCB विनिर्माण में उपयोग की जाने वाली सबसे आम विधि है और इसमें आमतौर पर तांबे से ढके सब्सट्रेट पर एक फोटोरेसिस्ट परत लगाना, वांछित सर्किट पैटर्न के साथ एक फोटोमास्क के माध्यम से UV प्रकाश के लिए फोटोरेसिस्ट को उजागर करना, गैर-उजागर क्षेत्रों को हटाने के लिए फोटोरेसिस्ट को विकसित करना, रासायनिक समाधान का उपयोग करके उजागर तांबे को नक़्क़ाशी करना और अंतिम सर्किट पैटर्न को प्रकट करने के लिए शेष फोटोरेसिस्ट को हटाना शामिल है।

एडिटिव विनिर्माण प्रक्रिया में वांछित सर्किट पैटर्न बनाने के लिए सब्सट्रेट पर चुनिंदा रूप से प्रवाहकीय सामग्री जमा करना शामिल है। यह विधि लचीले PCB विनिर्माण में कम आम है लेकिन कुछ अनुप्रयोगों, जैसे कि मुद्रित इलेक्ट्रॉनिक्स और पहनने योग्य उपकरणों के लिए लोकप्रियता प्राप्त कर रही है। एडिटिव प्रक्रियाओं में स्क्रीन प्रिंटिंग, इंकजेट प्रिंटिंग और एयरोसोल जेट प्रिंटिंग शामिल हैं।

चरण-दर-चरण विनिर्माण प्रक्रिया

लचीले PCB के लिए सब्ट्रैक्टिव विनिर्माण प्रक्रिया में आमतौर पर निम्नलिखित चरण शामिल होते हैं:

सामग्री की तैयारी

लचीले सब्सट्रेट सामग्री, आमतौर पर पॉलीमाइड या PET, को साफ किया जाता है और बाद के प्रसंस्करण चरणों के लिए तैयार किया जाता है। फिर तांबे की पन्नी को गर्मी और दबाव का उपयोग करके सब्सट्रेट पर लेमिनेट किया जाता है, जिसके बीच में एक चिपकने वाली परत होती है।

प्रवाहकीय परतों की इमेजिंग और नक़्क़ाशी

तांबे से ढके सब्सट्रेट पर एक फोटोरेसिस्ट परत लगाई जाती है और फिर वांछित सर्किट पैटर्न के साथ एक फोटोमास्क के माध्यम से UV प्रकाश के लिए उजागर किया जाता है। फोटोरेसिस्ट विकसित किया जाता है, और उजागर तांबे को रासायनिक समाधान का उपयोग करके नक़्क़ाशी किया जाता है, जिससे वांछित सर्किट पैटर्न पीछे रह जाता है।

परतों का लेमिनेशन

मल्टीलेयर लचीले PCB के लिए, अलग-अलग परतों को संरेखित किया जाता है और गर्मी और दबाव का उपयोग करके एक साथ लेमिनेट किया जाता है, जिसके बीच में चिपकने वाली परतें होती हैं।

वाया और थ्रू-होल की ड्रिलिंग

विभिन्न परतों को आपस में जोड़ने के लिए वाया और थ्रू-होल बनाने के लिए लेमिनेटेड परतों के माध्यम से छेद ड्रिल किए जाते हैं। छोटे और अधिक सटीक छेदों के लिए अक्सर लेजर ड्रिलिंग का उपयोग किया जाता है।

छेद की प्लेटिंग

परतों के बीच विद्युत कनेक्शन बनाने के लिए ड्रिल किए गए छेदों को तांबे से प्लेट किया जाता है। यह आमतौर पर इलेक्ट्रोलेस कॉपर प्लेटिंग के बाद इलेक्ट्रोलाइटिक कॉपर प्लेटिंग का उपयोग करके किया जाता है।

कवरले या सोल्डर मास्क का अनुप्रयोग

सर्किट की सुरक्षा के लिए और सोल्डर करने योग्य क्षेत्रों को परिभाषित करने के लिए बाहरी परतों पर एक कवरले या लचीला सोल्डर मास्क लगाया जाता है। कवरले या सोल्डर मास्क आमतौर पर सर्किट पैटर्न के लिए उपयोग की जाने वाली फोटोइमेजिंग प्रक्रिया के समान प्रक्रिया का उपयोग करके लगाया जाता है।

सतह खत्म अनुप्रयोग

उन्हें ऑक्सीकरण से बचाने और सोल्डरबिलिटी बढ़ाने के लिए उजागर तांबे के पैड पर एक सतह खत्म, जैसे ENIG, HASL, या इमर्शन टिन, लगाया जाता है।

अंतिम सर्किट की कटिंग और आकार देना

लचीले PCB पैनल को डाई-कटिंग, लेजर कटिंग या रूटिंग जैसी विधियों का उपयोग करके अंतिम वांछित फॉर्म फैक्टर में काटा और आकार दिया जाता है।

गुणवत्ता नियंत्रण और परीक्षण

विनिर्माण प्रक्रिया के दौरान, लचीले PCB की विश्वसनीयता और प्रदर्शन सुनिश्चित करने के लिए विभिन्न गुणवत्ता नियंत्रण और परीक्षण प्रक्रियाओं को नियोजित किया जाता है। विद्युत परीक्षण, यांत्रिक लचीलापन परीक्षण और पर्यावरणीय तनाव परीक्षण कुछ प्रमुख परीक्षण विधियां हैं जिनका उपयोग किया जाता है। विद्युत परीक्षण में सर्किट की विद्युत अखंडता को सत्यापित करने के लिए निरंतरता और इन्सुलेशन प्रतिरोध परीक्षण शामिल हैं। यह फ्लाइंग प्रोब टेस्टर या बेड-ऑफ-नेल फिक्स्चर का उपयोग करके किया जा सकता है। यांत्रिक लचीलापन परीक्षण लचीले PCB को झुकने और फ्लेक्सिंग परीक्षणों के अधीन करता है ताकि यह सुनिश्चित किया जा सके कि वे अंतिम अनुप्रयोग में अपेक्षित यांत्रिक तनावों का सामना कर सकते हैं। इसमें चक्रीय झुकने परीक्षण, ट्विस्ट परीक्षण और फोल्ड परीक्षण शामिल हो सकते हैं। पर्यावरणीय तनाव परीक्षण लचीले PCB को विभिन्न पर्यावरणीय परिस्थितियों, जैसे उच्च तापमान, आर्द्रता और थर्मल साइकलिंग के संपर्क में लाता है, ताकि इन परिस्थितियों में उनकी स्थायित्व और विश्वसनीयता का आकलन किया जा सके।

फ्लेक्सिबल पीसीबी के लिए डिज़ाइन संबंधी विचार

लचीले PCB को डिजाइन करने के लिए इष्टतम प्रदर्शन, विश्वसनीयता और विनिर्माण क्षमता सुनिश्चित करने के लिए विभिन्न कारकों पर सावधानीपूर्वक विचार करने की आवश्यकता होती है। कुछ प्रमुख डिजाइन विचारों में झुकने की त्रिज्या और लचीलापन, घटक प्लेसमेंट, ट्रेस डिजाइन, लेयर स्टैक-अप, यांत्रिक तनाव प्रबंधन और विद्युत विचार शामिल हैं।

झुकने की त्रिज्या और लचीलापन

झुकने की त्रिज्या लचीले PCB डिजाइन में एक महत्वपूर्ण पैरामीटर है, क्योंकि यह न्यूनतम स्वीकार्य वक्रता निर्धारित करता है जिसे सर्किट बिना क्षति के झेल सकता है। झुकने की त्रिज्या को आमतौर पर PCB की मोटाई के गुणक के रूप में निर्दिष्ट किया जाता है, जिसमें एक बड़ा गुणक अधिक क्रमिक मोड़ और एक छोटा गुणक एक तंग मोड़ का संकेत देता है। न्यूनतम झुकने की त्रिज्या की गणना करने के लिए, डिजाइनर निम्नलिखित सूत्र का उपयोग कर सकते हैं:

न्यूनतम झुकने की त्रिज्या = (PCB की मोटाई) × (झुकने की त्रिज्या कारक)

झुकने की त्रिज्या कारक उपयोग की गई सामग्रियों और अपेक्षित झुकने वाले चक्रों की संख्या पर निर्भर करता है। स्थिर फ्लेक्सिंग (एक बार झुकने) के लिए, आमतौर पर 6-10 का कारक उपयोग किया जाता है, जबकि गतिशील फ्लेक्सिंग (बार-बार झुकने) के लिए, 12-20 के कारक की सिफारिश की जाती है। डिजाइनरों को लचीलेपन पर सामग्री विकल्पों के प्रभाव पर भी विचार करना चाहिए। पतले सब्सट्रेट, अधिक लचीले कवरले सामग्री और नमनीय तांबे (जैसे RA तांबा) का उपयोग करने से PCB के समग्र लचीलेपन को बेहतर बनाने में मदद मिल सकती है।

घटक प्लेसमेंट

लचीले PCB पर घटकों को रखते समय, डिजाइनरों को लचीले क्षेत्रों के स्थान और अपेक्षित झुकने वाली गति पर विचार करना चाहिए। घटकों को PCB के कठोर क्षेत्रों में यथासंभव रखा जाना चाहिए ताकि झुकने के दौरान उन पर यांत्रिक तनाव न पड़े। यदि घटकों को लचीले क्षेत्रों में रखा जाना चाहिए, तो डिजाइनर अतिरिक्त समर्थन प्रदान करने के लिए स्टिफ़नर का उपयोग कर सकते हैं। स्टिफ़नर आमतौर पर पॉलीमाइड, FR-4 या धातु जैसी सामग्रियों से बने होते हैं और स्थानीय झुकने वाले तनाव को कम करने के लिए घटक क्षेत्र में PCB से बंधे होते हैं।

ट्रेस डिज़ाइन

फ्लेक्सिबल पीसीबी की विश्वसनीयता और प्रदर्शन सुनिश्चित करने के लिए ट्रेस डिज़ाइन महत्वपूर्ण है। फ्लेक्सिबल क्षेत्रों में ट्रेस रूट करते समय, डिज़ाइनरों को व्यापक ट्रेस का उपयोग करना चाहिए, ट्रेस के बीच की दूरी बढ़ानी चाहिए, बेंड अक्ष के लंबवत ट्रेस रूट करना चाहिए, घुमावदार ट्रेस का उपयोग करना चाहिए और सामग्रियों की विभिन्न विस्तार दरों पर विचार करना चाहिए। व्यापक ट्रेस झुकने के दौरान क्रैकिंग और थकान के लिए अधिक प्रतिरोधी होते हैं। फ्लेक्सिबल क्षेत्रों के लिए न्यूनतम ट्रेस चौड़ाई 0.2 मिमी की सिफारिश की जाती है। ट्रेस के बीच की दूरी बढ़ाने से झुकने के दौरान शॉर्ट सर्किट और सिग्नल हस्तक्षेप के जोखिम को कम करने में मदद मिलती है। न्यूनतम दूरी 0.2 मिमी की सिफारिश की जाती है। झुकने की दिशा के लंबवत ट्रेस रूट करने से फ्लेक्सिंग के दौरान ट्रेस पर तनाव को कम करने में मदद मिलती है। तेज कोणों के बजाय घुमावदार ट्रेस का उपयोग करने से झुकने के तनाव को अधिक समान रूप से वितरित करने और क्रैकिंग के जोखिम को कम करने में मदद मिलती है। तांबे के ट्रेस और सब्सट्रेट सामग्री में थर्मल विस्तार (CTE) के विभिन्न गुणांक हो सकते हैं, जिससे तापमान परिवर्तन के दौरान तनाव और डेलैमिनेशन हो सकता है। तांबे के समान CTE वाली सब्सट्रेट सामग्री का उपयोग करना, जैसे कि पॉलीइमाइड, इस मुद्दे को कम करने में मदद कर सकता है।

लेयर स्टैक-अप

एक फ्लेक्सिबल पीसीबी का लेयर स्टैक-अप इसके विद्युत प्रदर्शन और यांत्रिक विश्वसनीयता को निर्धारित करने में महत्वपूर्ण भूमिका निभाता है। लेयर स्टैक-अप को डिज़ाइन करते समय, सममित डिज़ाइन का उपयोग करने, परतों की संख्या को कम करने, पतली ढांकता हुआ सामग्री का उपयोग करने और ग्राउंड और पावर प्लेन के प्लेसमेंट पर विचार करें। तटस्थ अक्ष के दोनों ओर परतों की समान संख्या के साथ, एक सममित लेयर स्टैक-अप का उपयोग करने से झुकने के दौरान यांत्रिक तनावों को संतुलित करने और डेलैमिनेशन के जोखिम को कम करने में मदद मिलती है। कम परतों का उपयोग करने से लचीलापन में सुधार करने और पीसीबी की समग्र मोटाई को कम करने में मदद मिलती है। हालांकि, इसे डिज़ाइन की विद्युत आवश्यकताओं के खिलाफ संतुलित किया जाना चाहिए। पतली ढांकता हुआ सामग्री का उपयोग करना, जैसे कि पॉलीइमाइड, पीसीबी की समग्र मोटाई को कम करने और लचीलापन में सुधार करने में मदद करता है। ग्राउंड और पावर प्लेन को बाहरी परतों के करीब रखने से परिरक्षण में सुधार करने और विद्युत चुम्बकीय हस्तक्षेप (ईएमआई) को कम करने में मदद मिलती है।

यांत्रिक तनाव प्रबंधन

फ्लेक्सिबल पीसीबी की दीर्घकालिक विश्वसनीयता सुनिश्चित करने के लिए यांत्रिक तनाव का प्रबंधन महत्वपूर्ण है। तनाव के प्रबंधन के लिए कुछ रणनीतियों में तनाव राहत सुविधाओं का उपयोग करना, लचीले कनेक्टर्स का उपयोग करना, तेज झुकने से बचना और स्टिफ़नर का उपयोग करना शामिल है। कठोर और लचीले क्षेत्रों के बीच संक्रमण बिंदुओं के पास स्लॉट या कटआउट जैसी तनाव राहत सुविधाओं को शामिल करने से तनाव एकाग्रता को कम करने और फटने से रोकने में मदद मिलती है। लचीले कनेक्टर्स का उपयोग करना, जैसे कि ZIF (शून्य सम्मिलन बल) या LIF (कम सम्मिलन बल) कनेक्टर्स, संभोग और अनमेटिंग के दौरान पीसीबी पर तनाव को कम करने में मदद करते हैं। तेज झुकने से बचने और क्रमिक वक्रों का उपयोग करने से झुकने के तनाव को अधिक समान रूप से वितरित करने और क्षति के जोखिम को कम करने में मदद मिलती है। उच्च-तनाव वाले क्षेत्रों में स्टिफ़नर का उपयोग करना, जैसे कि कनेक्टर्स या घटकों के पास, स्थानीय झुकने के तनाव को कम करने और विश्वसनीयता में सुधार करने में मदद करता है।

विद्युत संबंधी विचार

यांत्रिक विचारों के अलावा, डिजाइनरों को फ्लेक्सिबल पीसीबी के विद्युत प्रदर्शन पर भी विचार करना चाहिए। कुछ प्रमुख विद्युत विचारों में प्रतिबाधा नियंत्रण, ईएमआई परिरक्षण और सिग्नल अखंडता शामिल हैं। उच्च गति वाले डिजाइनों के लिए लगातार प्रतिबाधा बनाए रखना महत्वपूर्ण है। डिजाइनरों को वांछित प्रतिबाधा प्राप्त करने के लिए ट्रेस चौड़ाई, रिक्ति और ढांकता हुआ मोटाई को सावधानीपूर्वक नियंत्रित करना चाहिए। फ्लेक्सिबल पीसीबी अपनी पतली ढांकता हुआ परतों और निरंतर ग्राउंड प्लेन की कमी के कारण ईएमआई के लिए अधिक संवेदनशील हो सकते हैं। परिरक्षण तकनीकों का उपयोग करना, जैसे कि ग्राउंडेड कॉपर पोर या प्रवाहकीय कोटिंग्स, ईएमआई को कम करने में मदद कर सकते हैं। उच्च गति वाले डिजाइनों के लिए सिग्नल अखंडता सुनिश्चित करना महत्वपूर्ण है। डिजाइनरों को सिग्नल प्रतिबिंब और क्रॉसस्टॉक को कम करने के लिए ट्रेस रूटिंग, प्रतिबाधा और समाप्ति को सावधानीपूर्वक नियंत्रित करना चाहिए।