Lo spostamento verso architetture da 800 V in veicoli elettrici, accumulo di energia ed elettronica di potenza industriale porta vantaggi evidenti in efficienza e riduzione della corrente. Ma questi benefici si scontrano con un vincolo rigido: l’isolamento elettrico. Le distanze di separazione richieste a 800 V possono facilmente raddoppiare o triplicare l’ingombro di una scheda di potenza rispetto a progetti a tensione più bassa. Per prodotti in cui le dimensioni determinano costo, prestazioni termiche e fattibilità di mercato, non è una semplice seccatura. È una crisi di progettazione.

Creepage e clearance sono le regole di spacing non negoziabili che governano il layout di PCB ad alta tensione. Imposte dagli standard di sicurezza, entrambe le distanze crescono con la tensione e devono essere soddisfatte simultaneamente. La sfida non è teorica: una scheda da 800 V può richiedere clearance superiori a 4 mm e percorsi di creepage oltre i 6 mm, occupando così spazio in modo aggressivo, rendendo i form factor compatti quasi impossibili con pratiche di layout naive.

La soluzione non è un trucco singolo. È una combinazione di intervento meccanico tramite slotting, scienza dei materiali nella scelta del substrato e del maschera, rinforzo chimico con rivestimenti conformali e disciplina rigorosa nel layout. Ogni metodo affronta una dimensione diversa del problema di spacing. Insieme, consentono ai progetti da 800 V di rispettare gli standard di sicurezza senza diventare commercialmente non fattibili.

Creepage vs. Clearance: Due fallimenti, due difese

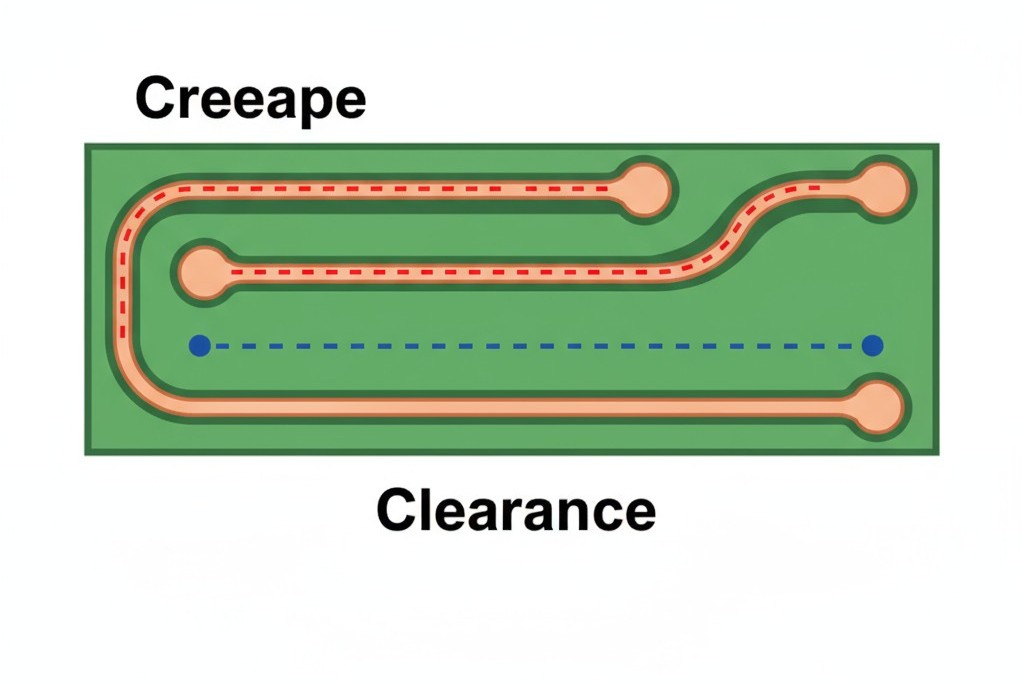

Creepage è il percorso più breve tra due conduttori misurato lungo la superficie di un materiale isolante—una manifestazione puramente superficiale. La tensione applicata tra due punti di un PCB tenterà di formare un percorso conduttivo lungo l’isolante, di solito la maschera saldante o il substrato scoperto. Se contaminazione, umidità o degrado creano una pellicola su quella superficie, può iniziare a fluire corrente in un processo chiamato tracking. Questa corrente carbonizza il materiale, creando un percorso sempre più conduttivo fino a causare un breakdown completo. La distanza di creepage rappresenta la difesa contro il tracking.

La clearance, al contrario, è il percorso più breve tra due conduttori misurato attraverso l’aria—un percorso volumetrico. L’aria è un ottimo isolante, ma solo fino a un certo punto. Quando la tensione supera la resistenza dielettrica del gap d’aria, l’aria si ionizza in un plasma conduttivo e si forma un arco. Questo guasto è immediato e catastrofico. La distanza di clearance è la difesa contro l’arco voltaico.

Un progetto può soddisfare una delle due distanza e fallire l’altra. Una scheda può avere sufficiente clearance attraverso l’aria, ma fallire sulla creepage perché una maschera saldante contaminata fornisce un percorso più facile per la corrente. Viceversa, una scheda pulita può avere una distanza di creepage ampia ma fallire sulla clearance perché un componente alto blocca il percorso d’aria diretto, forzando un arco attraverso un gap più corto. Entrambe devono essere progettate indipendentemente. Questo doppio requisito è alla radice del problema di dimensioni a 800 V, dove entrambe le distanze sono grandi e la più grande delle due deve essere rispettata in ogni dimensione.

Come la Tensione e l'Ambiente Dettano la Distanza

La tensione determina la separazione richiesta, ma la relazione non è né lineare né semplice. È codificata negli standard di sicurezza come IEC 60950-1 e IEC 61010-1, che forniscono tabelle che mappano la tensione di lavoro alla distanza minima e alla creepage. Queste tabelle sono il risultato di decenni di analisi dei guasti e sono legalmente vincolanti per i prodotti certificati.

La clearance è regolata dalla Legge di Paschen, che descrive la tensione di breakdown di un gas in base a pressione e distanza. Per l’aria a pressione standard, il campo di breakdown è circa 3 kV per millimetro, ma questa è solo una guida. Gli standard aggiungono coefficienti di sicurezza e tengono conto di impulsi di tensione transitori che possono essere più volte la tensione nominale di lavoro. Per un sistema DC da 800 V sotto la Categoria di Sovratensione II, la clearance di base richiesta potrebbe essere di 4 mm o più. La necessità aumenta a quote più elevate, dove la pressione dell’aria più bassa riduce la resistenza dielettrica dell’aria.

La creepage è una battaglia contro il degrado del materiale. A differenza dell’aria, l’isolamento solido si degrada nel tempo quando esposto a campi elettrici, umidità e contaminazione. La metrica chiave è l’Indice di Tracking Comparativo (CTI), una proprietà del materiale misurata in volt che rappresenta la sua capacità di resistere al tracking. I materiali sono raggruppati in base al loro valore di CTI (I, II, IIIa, IIIb), e gli standard richiedono distanze di creepage più lunghe per materiali con un CTI più basso.

Decodifica gli standard: CTI, Inquinamento e Sovratensione

Gli standard richiedono ai progettisti di classificare il loro sistema in base a diversi fattori. Le distanze di creepage e clearance richieste emergono dall'intersezione tra tensione di lavoro, categoria di sovratensione, grado di inquinamento e gruppo di materiale.

Grado di Inquinamento classifica l'ambiente operativo. Il Grado 1 è un ambiente sigillato, pulito. Il Grado 2, il più comune, presuppone condizioni normali al coperto con occasionali polveri non conduttive o condensa. Il Grado 3 si applica a ambienti industriali con contaminazione conduttiva o umidità persistente. Gradi più elevati di inquinamento richiedono maggiori distanze di creepage.

Gruppo di Materiale classifica il CTI della superficie isolante. Il Gruppo I (CTI ≥ 600 V) offre la migliore resistenza alla tracciatura, mentre il Gruppo IIIb (CTI 100-174 V) offre la peggiore. La maschera di saldatura standard FR-4 rientra tipicamente nel Gruppo IIIa (175-250 V), richiedendo distanze significative di creepage. Quando un contaminante conduttivo si deposita su una superficie a basso CTI, si verifica una corrente di dispersione che riscalda il materiale, causando carbonizzazione. Questo percorso carbonizzato è più conduttivo, consentendo un flusso di corrente maggiore, accelerando il deterioramento in un ciclo auto- rafforzante fino a che non si forma una traccia permanente. I materiali ad alto CTI resistono a questo primo breakdown.

Per un progetto DC da 800 V in un ambiente interno tipico (Categoria di Sovratensione II, Grado di Inquinamento 2) utilizzando la maschera di saldatura standard (Gruppo di Materiale IIIa), gli standard potrebbero specificare una creepage di 6,4 mm o più. Questi sono minimi, non obiettivi. I disegni conservativi aggiungono un margine di 20-30%, aumentando ulteriormente lo spazio richiesto.

La crisi del Form Factor a 800 V

Un sistema da 800 V non è un ambiente indulgente. In condizioni tipiche, un ingegnere si confronta con minimi circa di 4 mm per la clearance e 6,4 mm per la creepage. Queste sono distanze enormi nel mondo dell'elettronica di potenza compatta. Una scheda con appena dieci tracce ad alta tensione disposte in parallelo, ciascuna richiedendo 6,4 mm di creepage, richiede 64 mm di larghezza solo per lo spazio — prima di considerare le larghezze delle tracce o la disposizione dei componenti.

Per un modulo di alimentazione destinato a entrare in un involucro di 100×100 mm, destinare più della metà dell'area allo spazio vuoto è insostenibile. Il problema si complica con la complessità. Un inverter trifase ha almeno sei reti ad alta tensione distinte, e i requisiti di spazio combinatorio possono costringere dimensioni della scheda che superano limiti meccanici o termici.

I prodotti competono sulla densità di potenza, limitata dal volume. Una scheda che è il doppio delle dimensioni di un concorrente richiede una custodia più grande, più raffreddamento e costi più elevati per i materiali. La sfida, quindi, è comprimere il progetto nella più piccola area possibile mantenendo la piena conformità. Ciò richiede di estendere le distanze efficaci senza estendere le dimensioni fisiche.

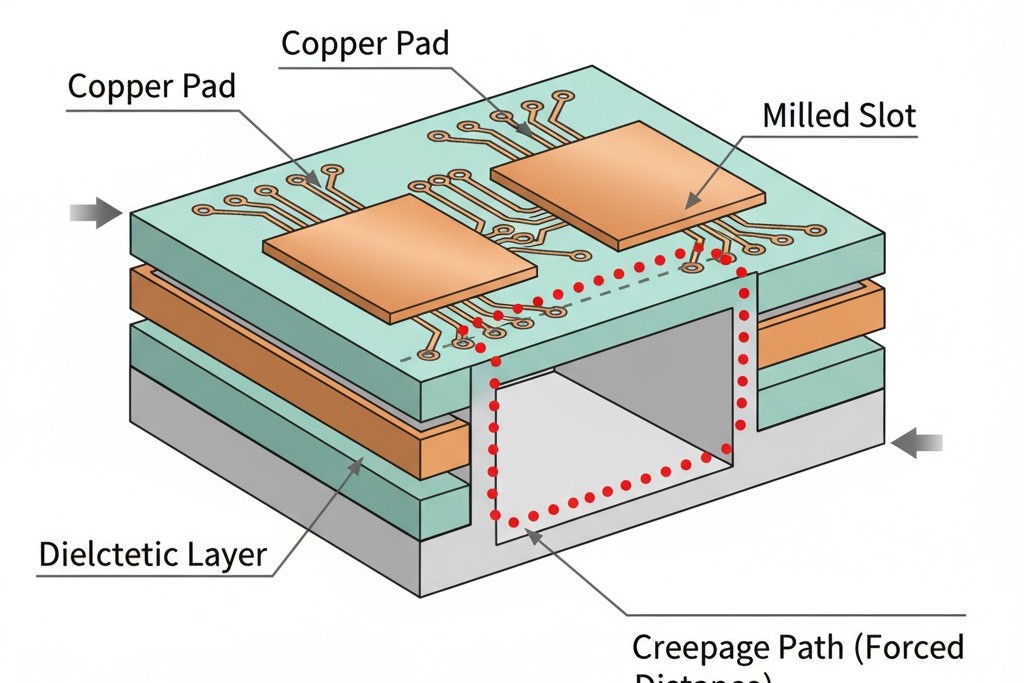

Estendere la Creepage con slot e V-groove

Fresando una fessura attraverso il PCB, un ingegnere può costringere una corrente superficiale a percorrere un percorso più lungo intorno all'ostacolo. Una fessura non cambia la distanza lineare tra due conduttori, ma aumenta drasticamente la distanza superficiale che una corrente deve percorrere. Poiché la creepage è definita come il percorso superficiale più breve, una fessura ben posizionata elimina il percorso diretto.

considera due pad separati da 3 mm. Senza una fessura, la creepage è di 3 mm. Tracciando una fessura larga 1 mm tra di loro, profonda 3 mm, il percorso di creepage è ora forzato lungo una parete della fessura, attraverso il fondo e su l'altra parte. La nuova lunghezza del percorso è circa 7 mm. La separazione fisica non cambia, ma la creepage effettiva più che raddoppia.

Per farlo funzionare, la fessura deve essere abbastanza profonda da interrompere completamente il percorso superficiale, attraversando la maschera di saldatura e qualsiasi rame superficiale. Una larghezza di fessura di 0,5 mm è un minimo pratico per la maggior parte dei produttori. Tuttavia, le fessure sono una soluzione esclusivamente per la creepage. Non aumentano la clearance e possono, in alcuni casi, ridurla se un corpo componente alto crea un nuovo percorso più breve attraverso l'aria tramite la fessura. Un progetto limitato dalla clearance non ne trarrà beneficio.

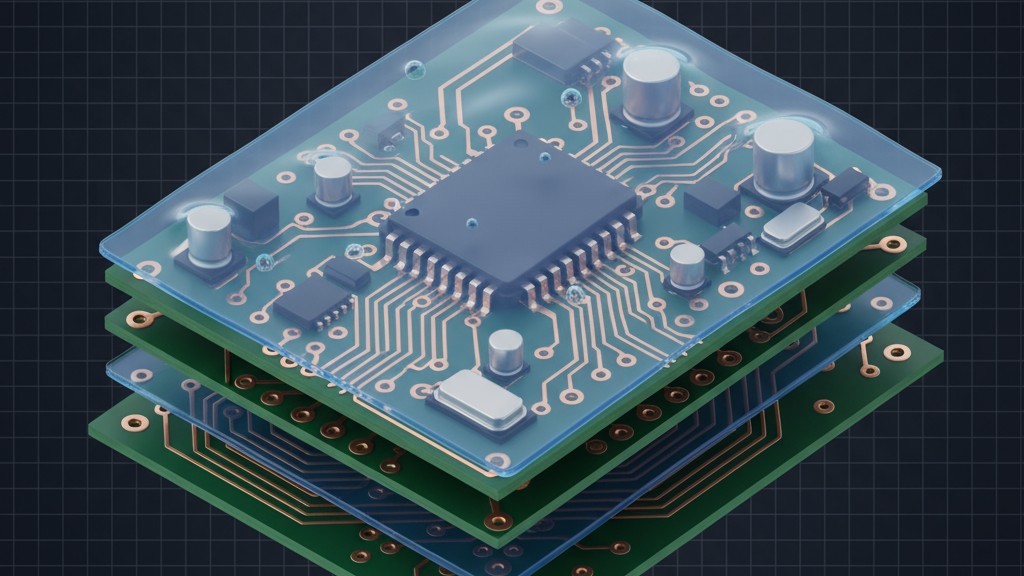

La base del materiale: scegliere substrati ad alta CTI

La scelta del materiale isolante è la base di un progetto compatto ad alta tensione. La laminato FR-4 standard ha un CTI che lo colloca nel Gruppo di Materiale IIIb (100-175 V), la categoria peggiore. La maschera di saldatura standard è tipicamente solo leggermente migliore, rientrando nel Gruppo IIIa (175-250 V). Questi sono i materiali predefiniti per la maggior parte dei produttori, e richiedono le distanze di creepage più lunghe.

Passare a un materiale con un CTI più elevato può ridurre drasticamente il percorso di isolamento necessario. Una coppia di conduttori che richiede 8 mm di isolamento su una superficie di Gruppo IIIb potrebbe averne bisogno solo di 4 mm su una superficie di Gruppo I (CTI ≥ 600 V). Questo perché l'aria stessa è efficacemente un isolante di Gruppo I. Ciò crea un'opportunità: utilizzando fessure o tracce routing fino al bordo della scheda, un progettista può sostituire un percorso superficiale a bassa-CTI con un percorso d'aria ad alta-CTI, riducendo spesso la distanza richiesta.

Maschere a stagno ad alto-CTI (400-600 V) e laminati esistono, ma sono materiali di alta gamma. Il progettista deve valutare la riduzione delle dimensioni della scheda contro l'aumento dei costi di produzione. L'approccio conservativo è progettare prima per materiali standard di Gruppo IIIa. Se il layout è impossibile, l'aggiornamento a una maschera ad alto-CTI diventa una necessità, non solo un'ottimizzazione.

Rivestimento conformale: la soluzione chimica

Quando si esauriscono le distanze fisiche, resta una soluzione chimica: il rivestimento conformale. Questo sottile strato di polimero isolante viene applicato sulla PCB assemblata, conformandosi alla sua topografia. Un rivestimento applicato correttamente agisce come una barriera isolante robusta, consentendo riduzioni conformi agli standard sia di isolamento di isolamento che di clearance. Un rivestimento con alta resistenza dielettrica può ridurre il percorso di isolamento di 50% o più.

Tuttavia, gli standard impongono requisiti rigorosi. Il rivestimento deve essere classificato per la tensione e l'ambiente, applicato in modo uniforme senza vuoti o fori, e deve rimanere stabile nel tempo. I materiali più comuni includono acrilico, urethane e silicone, mentre il parylene depositato a vapore offre la copertura migliore ma più costosa.

Il rischio è un'applicazione incoerente. Vuoti, fori o zone sottili creano punti deboli dove può iniziare la tracciatura. Per questo motivo, i progetti che si affidano al rivestimento conformale devono essere supportati da rigorosi controlli di processo e ispezioni. Il rivestimento non sostituisce una buona progettazione; è un'augmentazione che consente l'ottimizzazione.

Layout e convalida: la disciplina finale

Queste tecniche sono inutili senza una disciplina rigorosa nella progettazione. Il design ad alta tensione richiede che le regole di spaziatura siano trattate come vincoli fondamentali fin dall'inizio.

Questa disciplina si estende alla gestione termica. Una scheda da 800 V può portare decine di ampere, e il riscaldamento resistivo risultante richiede tracce larghe, spesso utilizzando rame pesante (2-4 oz). Una traccia che trasporta 20 A potrebbe aver bisogno di essere larga 5-8 mm per controllare l'aumento di temperatura. Questa larghezza occupa spazio e compete direttamente con la necessità di clearance. La distanza tra le tracce ad alta corrente svolge una duplice funzione: fornisce isolamento elettrico e separazione termica.

I controlli delle regole di progettazione (DRC) nel software EDA sono essenziali per far rispettare le zone di esclusione intorno alle reti ad alta tensione. Queste regole devono essere configurate manualmente in base agli standard specifici, tensioni, gradi di inquinamento e gruppi di materiali del progetto. Fondamentalmente, mentre la maggior parte degli strumenti misura con precisione la clearance di linea di vista, spesso non riescono a calcolare il vero percorso superficiale di isolamento a causa delle fessure. Questi percorsi critici devono essere verificati manualmente.

Infine, la convalida chiude il ciclo. Inizia con un'ispezione fisica delle schede prodotte per garantire che le fessure siano pulite e i rivestimenti siano uniformi. Per le applicazioni più critiche, i test di scarica parziale (PD) offrono un livello superiore di garanzia. Il test PD applica tensioni elevate e utilizza rilevatori sensibili per individuare scariche elettriche localizzate—i precursori del guasto dell'isolamento. Un progetto che supera i test PD ha dimostrato un margine di sicurezza robusto, trasformando una crisi di progettazione in un prodotto convalidato e affidabile.