La vibrazione è il nemico silenzioso e persistente dell'elettronica automobilistica. Mentre una scheda a circuito stampato (PCB) rimane statica sullo schermo CAD di un progettista, la realtà della sua vita operativa è un disordine caotico di profili di vibrazione casuali, shock termici e risonanza meccanica. In questo ambiente, un grande condensatore elettrolitico non è solo un dispositivo di stoccaggio energetico. È un martello che oscilla contro le sue stesse gambe.

Lo Stressor Invisibile

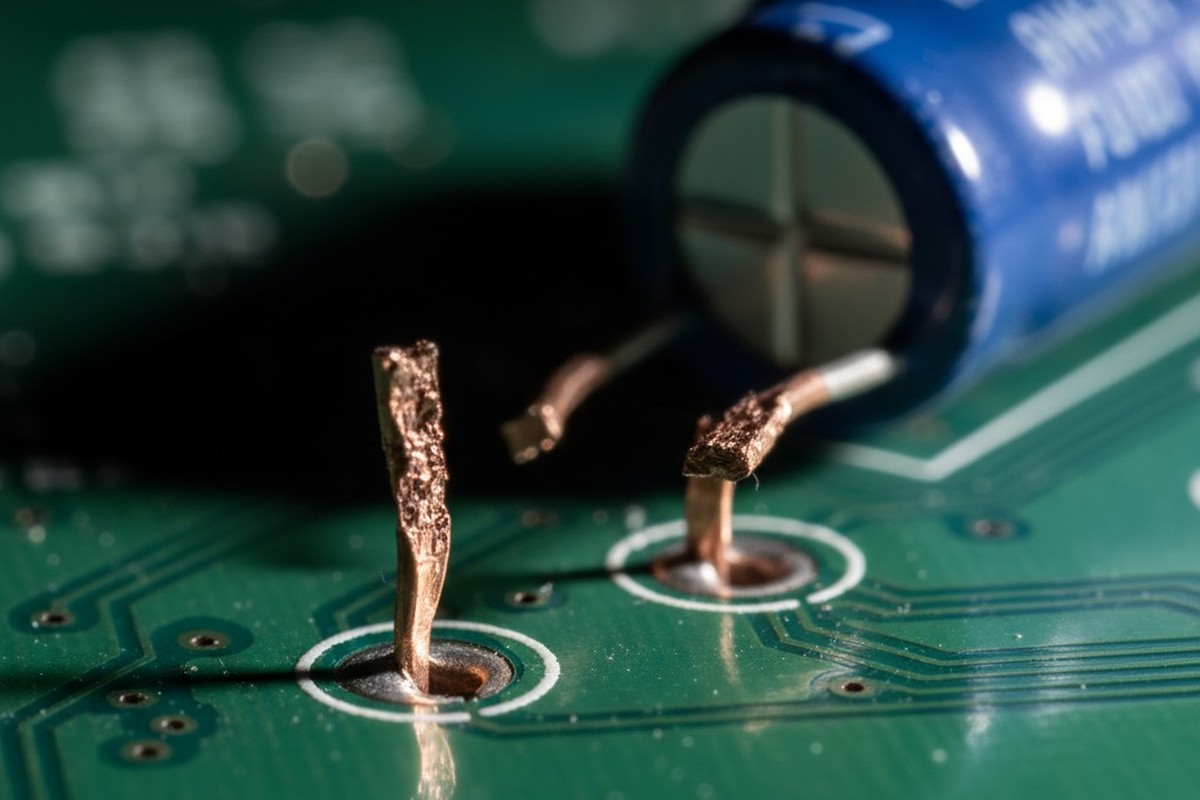

Quando un veicolo colpisce un tombino, o un motore raggiunge una frequenza risonante, la fisica agisce impietosamente sui componenti con alti centri di gravità. Un condensatore elettrolitico alto 35 mm, fissato solo da due conduttori di rame, diventa un problema di trave a sbalzo. Sotto profili di vibrazione casuale standard come ISO 16750-3, il condensatore oscilla. Potrebbe non fallire nella prima ora, o nemmeno nella decima. Ma il rame è un metallo ductile che indurisce con stress ripetuti.

Alla fine, il metallo si affatica. La struttura cristallina microscopica si allinea, diventa fragile e si estrude. Questo accade spesso in modo invisibile, dentro la scatola del componente o proprio sulla superficie della PCB, portando a guasti intermittenti notoriamente difficili da diagnosticare. La modalità di guasto sembra fatica meccanica, ma la causa principale è la mancanza di supporto. Se la massa del componente supera la capacità strutturale dei suoi conduttori—una certezza per grandi condensatori in applicazioni automobilistiche—il supporto esterno smette di essere un'opzione. Diventa un requisito.

La Trappola dell'Applicazione Manuale

Per decenni, lo standard industriale per questo supporto era un tubetto di RTV silicone e un tecnico con una pistola per silicone. Questo approccio si basa esclusivamente sulla 'maestria' dell'operatore. In un ambiente ad alta produzione e alta affidabilità, affidarsi alla maestria per una caratteristica di sicurezza critica rappresenta un fallimento procedurale. Gli esseri umani sono intrinsecamente variabili. Un operatore potrebbe applicare un filetto perfetto che sostiene la base del condensatore. Il successivo potrebbe applicare un globulo troppo alto, o una smear che collega le piazzole adiacenti.

Pensa a questo come al problema delle 'mani sporche'. In una camera bianca, automatizziamo la collocazione per evitare contaminazioni e garantire precisione. Eppure, spesso permettiamo l'applicazione manuale di adesivi, introducendo una variabile enorme nel processo. Esiste una storia ben documentata di fallimenti in cui l'applicazione manuale di silicone ha portato a disastri. In un caso, il residuo di silicone si trasferì dai guanti di un operatore ai contatti d'oro di un connettore PCIe. Il silicone migrò, formò silica isolante sotto l'arco elettrico e recise la connessione. Questo è il costo nascosto del lavoro manuale: il rischio di contaminazione e l'impossibilità di un controllo di volume costante.

Peggio ancora, i materiali scelti per l'applicazione manuale sono spesso chimicamente inadeguati per l'elettronica. I silicone a cura acética, che odore di aceto, rilasciano acido acetico durante la cura. Questo acido attacca le tracce di rame e le finiture delle saldature, corrodendo la scheda prima ancora che lasci la fabbrica. Sebbene esistano silicone a cura neutra, il processo manuale non può garantire la geometria richiesta per una vera resistenza alle vibrazioni. Affidarsi a un processo che non può superare uno studio di gauge R&R (Ripetibilità e Riproducibilità) per un'applicazione automobilistica critica è quasi una malpractice professionale.

Chimica Non è una Merce

Selezionare il materiale di incollaggio corretto è tanto critico quanto il processo stesso. C'è una tentazione, spesso motivata dai costi iniziali del BOM, di optare per soluzioni di livello consumer come colle a caldo (adesivi EVA). Questo è un errore fondamentale. Un cruscotto auto in Arizona può raggiungere temperature interne di 85°C o più. A quelle temperature, le colle a caldo standard si ammorbidiscono e perdono integrità strutturale. Il condensatore si inclina, la colla cede e i conduttori si spezzano. Fondamentalmente si fa affidamento su un materiale che si trasforma in un lubrificante proprio quando hai bisogno che sia un supporto strutturale.

Gli ingegneri spesso confondono anche la protezione ambientale con il supporto meccanico, specificando rivestimenti conformi pesanti nella speranza che fissino grandi componenti. Questo fraintende la fisica. Il rivestimento conforme è un impermeabile; lo staking è una cintura di sicurezza. Un rivestimento a immersione o spray di acrilico o urethane, anche se applicato spessamente, manca della durezza Shore e della resistenza alla trazione per evitare che un condensatore da 20 grammi oscilli. È necessario un materiale appositamente progettato per il bonding strutturale, tipicamente con una durezza Shore nella gamma D (ad esempio D80), e non quella più morbida della scala A usata per le guarnizioni.

L'interazione tra l'adesivo e il corpo del componente è altrettanto sfumata. Un materiale troppo duro, o con un Coefficiente di Dilatazione Termica (CTE) che si discosta notevolmente dal contenitore del condensatore, può incrinare il componente durante cicli termici. Se l'adesivo si espande più rapidamente dell'alluminio, schiaccia il componente. Se si restringe troppo, si stacca. Il materiale ideale è spesso un epoxy a cura UV o termica con un indice tixotropico che gli permette di mantenersi eretto senza afflosciarsi, fornendo un supporto a “treppiede” piuttosto che un colletto soffocante. Mentre gli stabilizzatori UV hanno limiti di oltre 15 anni di vita sotto la luce solare diretta, per l'elettronica interna, il legame chimico di un acrilico o epoxy a cura UV è molto superiore alla presa meccanica di un blob di silicone.

Automazione come Problema di Geometria

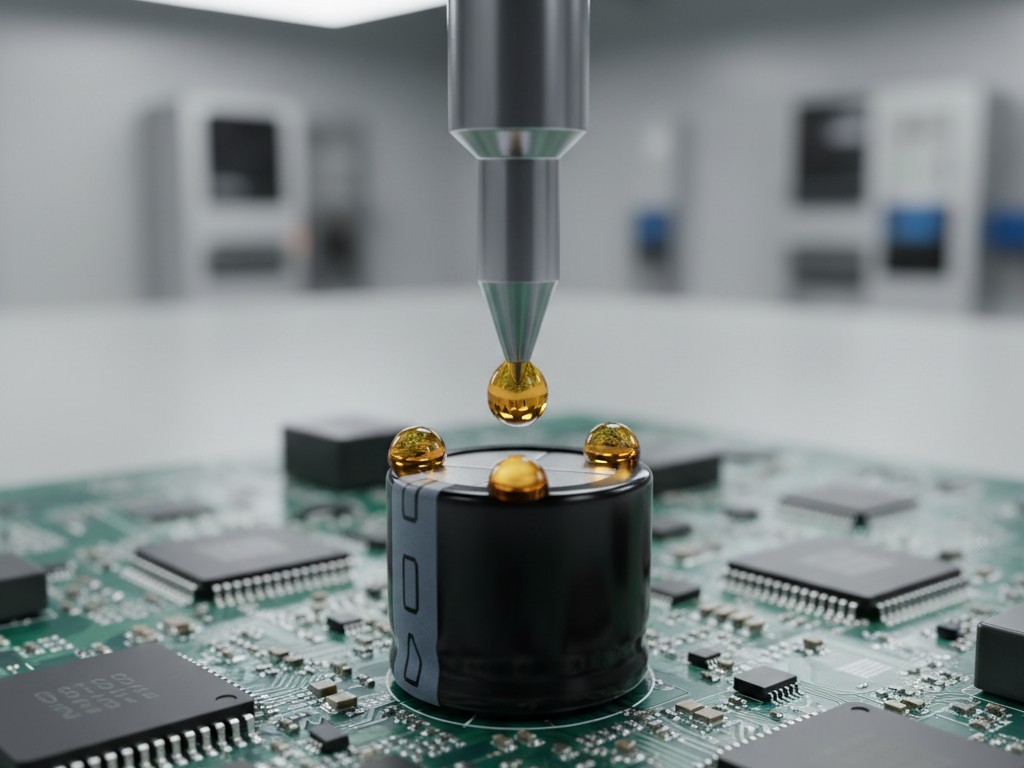

L’erogazione automatica trasforma il problema da “incollaggio” a uno di geometria. Non stiamo cercando di seppellire il componente; stiamo creando un sistema di supporto strutturale specifico. Una valvola di erogazione robotica, programmata con precisione volumetrica, posiziona punti di adesivo a coordinate specifiche rispetto al centro di massa del condensatore.

Questo processo crea un effetto “treppiede” o “quercia”. Posizionando tre punti discreti attorno alla base di un condensatore radiale, l'automazione assicura il componente contro il movimento negli assi X, Y e Z lasciando gap per l'espansione termica. Ciò previene l’effetto “strozzamento” osservato con l’incapsulamento completo. La macchina valida la presenza del componente, controlla l’altezza Z della scheda per tener conto della deformazione e dispensa esattamente il volume programmato—fino al milligrammo.

Questa precisione elimina anche la confusione riguardo a “sub-filling”. Nelle applicazioni di array a matrice di sfere (BGA), il sotto-riempimento fluisce sotto la parte. Per grandi condensatori elettrolitici, il fluire di materiale sotto il componente può essere dannoso. Se il gas intrappolato sotto il condensatore si espande durante il reflow o il funzionamento, può far saltare via il componente dalla scheda o rompere il sigillo. La presa automatizzata applica materiale al lato e base (filetto), fissando la parte senza intrappolare volatili sotto.

L'argomento economico contro questa automazione solitamente si concentra sul costo NRE (Non-Recurring Engineering) di programmazione e progettazione degli strumenti. Questa visione è miope. Il costo di un singolo guasto in campo—un camion richiamato, una linea fermata, un rapporto 8D che richiede settimane di indagini ingegneristiche—dimezza il costo del robot di erogazione. Quando si considera anche il “fatto nascosto” del ri-lavoro necessario per pulire applicazioni manuali disordinate di silicone, l'automazione diventa spesso l'opzione più conveniente durante il ciclo di vita del prodotto.

Il Verdetto della Tavola Shaker

La fisica non si interessa del tuo budget o delle tue intenzioni; rispetta solo la massa e l’accelerazione. L’unico modo per convalidare veramente un processo di staking è su una tavola vibrante (shaker).

In uno scenario di validazione tipico, una scheda di alimentazione con condensatori da 35mm non fissati è attaccata a una tavola vibrante che esegue un profilo di vibrazione casuale. Spesso, in meno di un’ora, si verifica affaticamento. I pin si spezzano e i condensatori si staccano, sbattendo all’interno dell’incapsulamento come proiettili. Questo non è teorico. È un risultato ripetibile di massa contro rame. Quando la stessa scheda viene sottoposta a staking automatizzato con un epoxy a cura UV, sopravvive all’intera durata del test senza spostamenti significativi in risonanza.

Vale la pena notare che l’ascesa dei Veicoli Elettrici (EV) introduce nuove sfide di vibrazione. Gli armonici ad alta frequenza dei motori elettrici e delle scatole del cambio differiscono dal ronzio a bassa frequenza dei motori a combustione interna. Mentre i profili standard coprono le basi, l’industria sta ancora mappando gli effetti a lungo termine di queste frequenze superiori. Indipendentemente dalla frequenza, la soluzione rimane la stessa: supporto meccanico rigido e ripetibile è l’unica difesa contro l’affaticamento.

L'affidabilità è una Scelta

La decisione di automatizzare la dispensazione di adesivi è una decisione per dormire sonni tranquilli. Rimuove la variabilità della mano umana da un processo che richiede la precisione di una macchina.

Se fai affidamento su RTV manuale per mantenere intatte le tue elettroniche di potenza, stai scommettendo contro la probabilità. Le ricevute—in forma di conduttori strappati, giunzioni saldate incrinate e richiami costosi—sono accumulate nella storia dell’industria. L’incollaggio automatizzato non è un abbellimento del prodotto. È garantire che il prodotto sopravviva al viaggio per cui è stato progettato.