La scelta tra riempimento e angolo di incollaggio è una delle decisioni più decisive nella progettazione di un assemblaggio di schede di circuito stampato robusto. È un classico compromesso ingegneristico. Non esiste una risposta perfetta, solo un "male minore" per la tua applicazione specifica. Da un lato, hai il riempimento capillare, un epox di vetro rigido che blocca un componente alla scheda come una fortezza, ma trasforma qualsiasi intervento futuro in un intervento chirurgico distruttivo. Dall'altro, hai l'angolo elastomerico, un adesivo flessibile che assorbe gli urti mantenendo aperta la porta per le rielaborazioni.

Da Bester PCBA, abbiamo affrontato questa decisione con i clienti per anni. La discussione non riguarda solo i materiali; è una scelta strategica che influisce sull'intero ciclo di vita del prodotto, dalla complessità della produzione fino alla serviceability sul campo. Mentre l'attrattiva di una rigidità assoluta è forte, la nostra esperienza dimostra che spesso ha un prezzo troppo alto.

Questo è il nostro quadro per scegliere il rinforzo giusto: una guida per aiutarti a evitare gli errori più comuni e a trovare una soluzione che bilanci affidabilità e pragmatismo.

Il nemico invisibile: come la vibrazione incrina le saldature

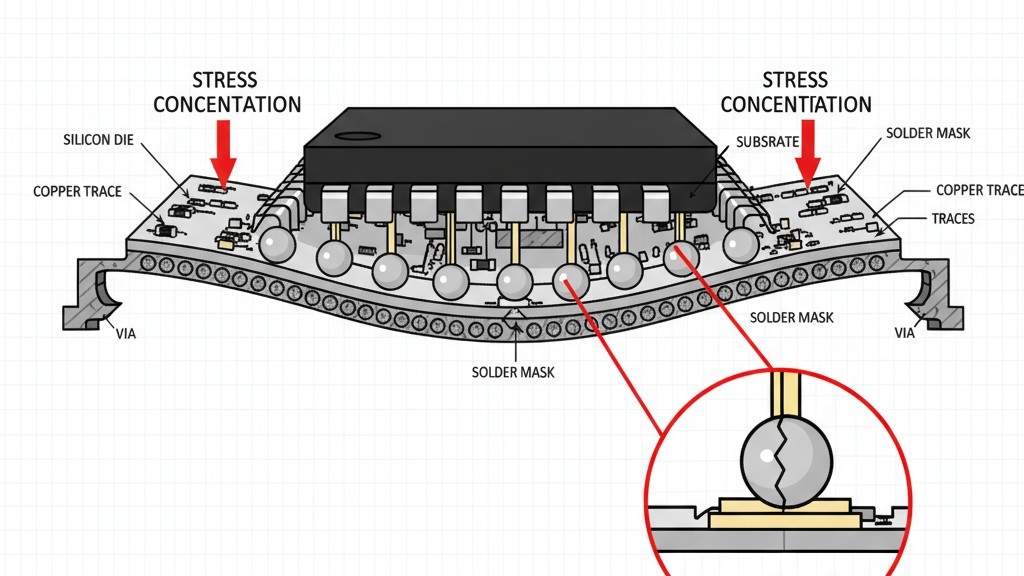

Per scegliere una difesa, devi prima capire l’attacco. Per un array di griglie di sfera (BGA), la vibrazione è una forza incessante e ciclica. Il problema non è la vibrazione stessa, ma la flessione differenziale che crea tra il pacchetto BGA rigido e la scheda più duttile. Immagina una piastrella di ceramica rigida incollata a un tappeto di gomma che viene continuamente deformato. Lo stress non va nella piastrella o nel tappeto; si concentra interamente nello strato sottile e fragile di colla che li collega.

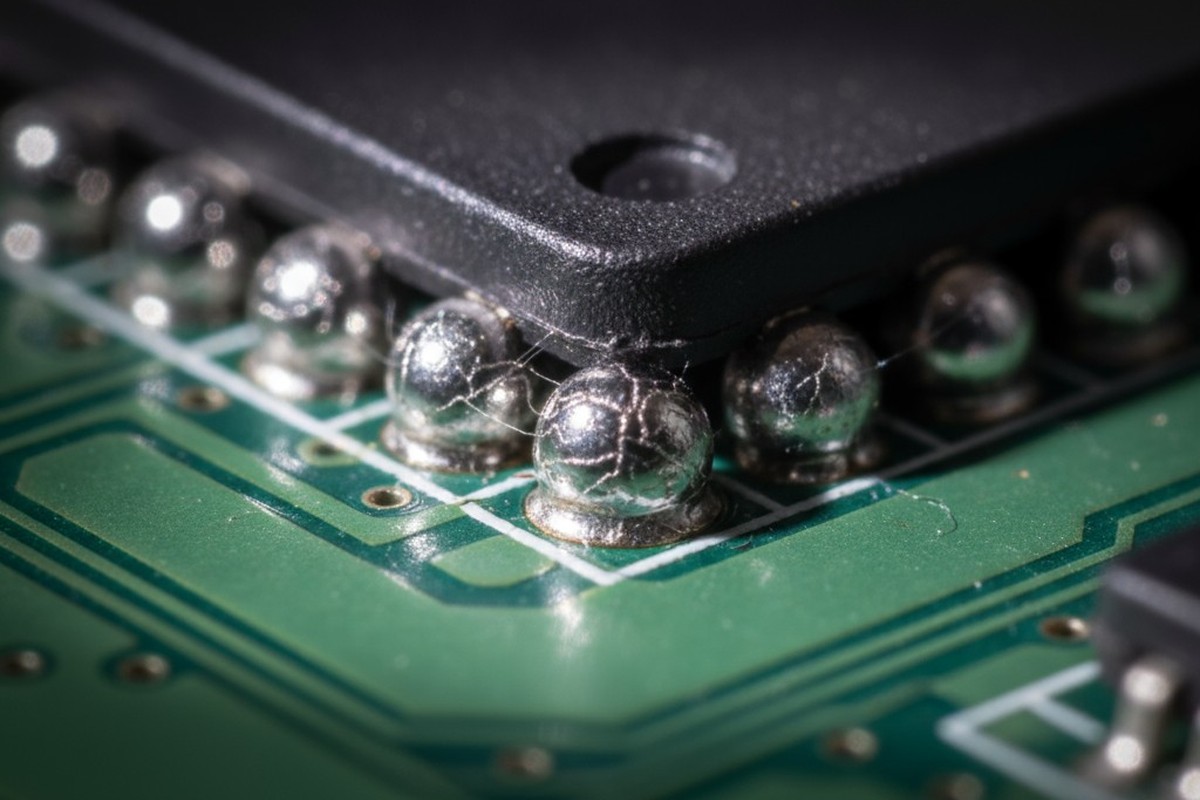

In una PCBA, le sfere di saldatura sono quello strato di colla. Quando la scheda si flette, le saldature più esterne sopportano immensi stress di trazione e taglio, ciclo dopo ciclo. Questo porta a microfessure che si propagano nel tempo, causando infine un circuito aperto e un guasto catastrofico. Questo è il vissuto della saldatura. È la modalità principale di guasto che sia il riempimento che l’angolo di incollaggio mirano a prevenire, sebbene attraverso filosofie completamente diverse.

La fortezza rigida: comprensione del riempimento capillare

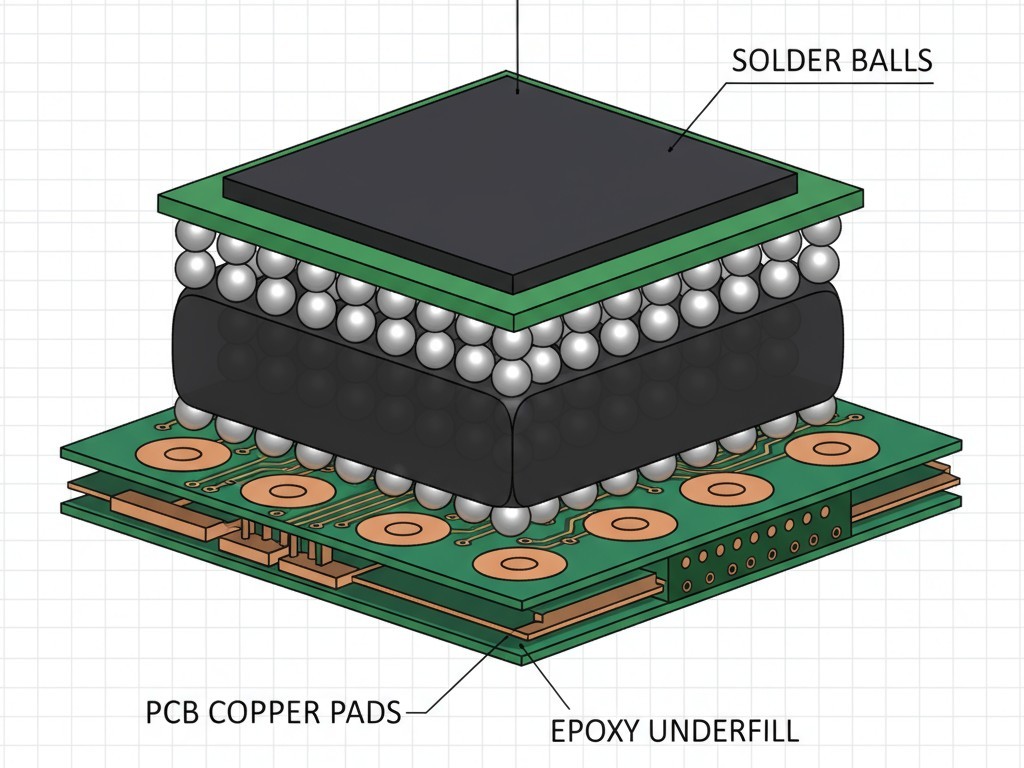

Il riempimento capillare è un epox a bassa viscosità applicato lungo il bordo di un BGA dopo la saldatura. Mediante azione capillare, il fluido viene attratto sotto l'intero componente, riempiendo lo spazio tra il pacchetto e la PCB. Una volta indurito, forma un legame strutturale duro, continuo, che collega direttamente il corpo del componente alla superficie della scheda.

Come funziona: Creare una struttura solida e monolitica

Il principio fondamentale dell'underfill è eliminare del tutto la flessione differenziale. Creando un collegamento solido, collega meccanicamente il BGA alla scheda, costringendoli a muoversi come un'unità monolitica unica. Ciò trasferisce lo stress lontano dalle delicate palline di saldatura e lo distribuisce su tutta l'area di superficie molto più grande del componente e del laminato sottostante della scheda. Per una pura resistenza alle vibrazioni, questo metodo crea un assemblaggio incredibilmente durevole, rendendo efficacemente il BGA una parte integrante della scheda stessa.

Il costo nascosto: impossibilità di rivettatura e stress trasferiti

Questa rigidità, tuttavia, è una lama a doppio taglio. Il primo costo è la serviceability. Un componente riempito è permanente. La rivettatura non è un delicato processo di desaldatura; è un atto distruttivo di scoperchiamento e scheggiatura che garantisce quasi sempre danni alle piazzole della PCB. Se quella BGA fallisce, l’intera scheda è spesso da considerare un asporto.

Il costo più sottile è il trasferimento dello stress da cicli termici. L'epossidico di riempimento, il pacchetto BGA e il telaio FR-4 hanno tutti Coefficienti di Dilatazione Termica (CTE) diversi. Man mano che l'assemblaggio si riscalda e si raffredda, si espandono e contraggono a velocità differenti. Poiché il riempimento rigido li blocca insieme, si accumulano immense tensioni all'interno del sistema. Invece di essere assorbite, queste tensioni vengono trasferite direttamente nel pacchetto BGA e nel PCB, potenzialmente causando altri fallimenti come crateri sulla piazzola o crepe sul chip. Il riempimento risolve il problema delle vibrazioni creando invece un problema di stress termico.

Il protettore flessibile: comprensione del angolo elastomerico

La saldatura agli angoli, chiamata talvolta anche saldatura ai bordi, adotta un approccio opposto. Invece di un epox di copertura rigido e completo, si applicano gocce di adesivo elastomerico flessibile negli angoli del pacchetto BGA. Non scorre sotto il componente.

Come funziona: assorbire energia ai bordi

Invece di creare una singola struttura rigida, la saldatura agli angoli funge da set di assorbitori di shock. Il materiale flessibile attenua l'energia delle vibrazioni e controlla la flessione della scheda rispetto al componente, ma non la elimina. Consente un leggero movimento compliant, che è fondamentale per la sua efficacia. Ancorando gli angoli, riduce significativamente la tensione sulle file di sfere di saldatura più vulnerabili alla fatica, senza creare il blocco monolitico ad alta tensione che fa il riempimento.

Il Vantaggio Pratico: Manutenibilità e Alleviamento dello Stress

Il più grande vantaggio della saldatura agli angoli è il pragmatismo. La riparazione è semplice e non distruttiva. I legami agli angoli possono essere delicatamente tagliati, consentendo di disostruire, sostituire e ri-saldare il BGA usando processi standard. Ciò preserva il valore della scheda e rende il servizio sul campo fattibile.

La natura elastomerica dell'adesivo è anche altamente conforme durante i cicli termici. Poiché è flessibile, assorbe l'espansione differenziale e la contrazione tra il BGA e il PCB, generando pochissimo stress. Protegge dalle vibrazioni senza introdurre i rischi termico-meccanici associati al riempimento rigido. Risolve il problema principale senza crearne uno secondario.

Il fattore decisivo: il nostro quadro per la scelta

Mentre il riempimento offre il massimo assoluto in resistenza alle vibrazioni, riteniamo che i suoi svantaggi lo rendano una misura estrema, non una soluzione predefinita.

Quando arrendersi all'Underfill: Il caso ristretto per la rigidità

Alla Bester PCBA, riserviamo l'underfill per un insieme specifico di circostanze: BGA estremamente grandi e pesanti (tipicamente oltre 35mm) in ambienti con vibrazioni severe e ad alta frequenza, come nell'aerospaziale, militare o attrezzature industriali pesanti. In queste applicazioni, il rischio di fatica della saldatura è così alto da superare tutte le altre preoccupazioni.

Fondamentalmente, queste sono spesso applicazioni in cui la riparazione non programmata o il costo di un singolo fallimento sul campo sono così astronomici che sacrificare una scheda è una perdita accettabile. Se si progetta un prodotto in cui il fallimento non è un'opzione e la manutenibilità non è una preoccupazione, il riempimento è il male necessario.

Perché Corner-Bond è la nostra raccomandazione predefinita

Per la stragrande maggioranza dell'elettronica commerciale, medica e automobilistica, sosteniamo con fermezza l'ancoraggio negli angoli. Offre un miglioramento enorme in termini di affidabilità contro vibrazioni e shock rispetto a un componente non rinforzato—abbastanza per tutti tranne che per gli ambienti più estremi. Raggiunge questa robustezza senza compromettere il futuro del prodotto.

Preserva la manutenibilità, riduce la complessità di produzione e evita i rischi di stress termici del riempimento. Protegge le connessioni saldate senza dichiarare guerra al reparto assistenza. È la scelta pragmatica.

Domande Chiave per Guidare la Tua Decisione

Quando un cliente ci porta questo problema, li guidiamo attraverso un processo di pensiero, non un diagramma di flusso. Iniziamo con la vita del prodotto sul campo. Esiste una strategia di servizio e riparazione, o è un'unità usa e getta? Se deve essere riparato, la saldatura agli angoli è il principale candidato immediato.

Successivamente, analizziamo l'ambiente operativo. Qual è l'intera gamma di cicli termici che la scheda subirà? Nei prodotti che vedono oscillazioni di temperatura significative, la conformità a basso stress di una saldatura agli angoli elastomerica offre un vantaggio di affidabilità chiarissimo. Infine, valutiamo il costo del fallimento contro il costo di produzione. Il controllo di processo aggiuntivo, il ciclo di produzione e il costo del materiale del riempimento possono essere significativi e devono essere giustificati da un livello di rischio che la saldatura agli angoli non può mitigare.

Oltre la scelta: considerazioni sul processo e sul materiale

La tua decisione ha conseguenze dirette sulla linea di assemblaggio. La scelta del materiale non è solo una questione di design; è un processo di produzione a cui ti stai impegnando.

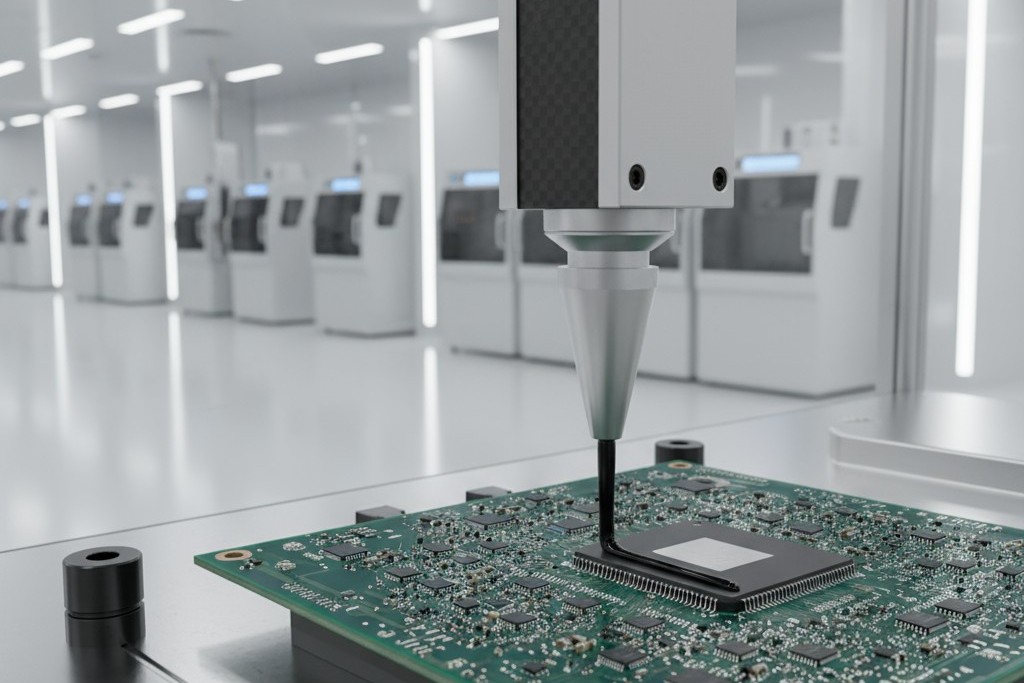

Le Esigenze del Riempimento: Dosaggio, Cura e Vuoti

Implementare il riempimento capillare è un processo che richiede risorse intensive. È necessario un'erogazione precisa e automatizzata per garantire che il volume corretto di materiale venga applicato. Il profilo di polimerizzazione, un incremento di temperatura e tempo specifico, è fondamentale per ottenere le proprietà del materiale. Il rischio maggiore è il vuoto, quando sacche d'aria intrappolate diventano concentratori di stress e potenziali punti di rottura, compromettere completamente lo scopo del riempimento.

La semplicità del Corner-Bond: Applicazione e Ispezione

Il corner-bonding è un processo molto più tollerante. Può essere applicato tramite erogazione automatizzata o anche manualmente per prototipi. Poiché i legami sono esterni, l'ispezione è una semplice verifica visiva. I programmi di polimerizzazione sono spesso più flessibili e il rischio di difetti indotti dal processo è significativamente più basso. La stessa logica di rinforzo locale e flessibile si applica altrettanto bene ad altri componenti grandi e rigidi come QFN o condensatori ceramici, che sono anche soggetti a guasti indotti da vibrazione.

Optando per l'opzione flessibile, modificabile e meno complessa del corner-bond, spesso si ottiene tutta l'affidabilità di cui hai veramente bisogno senza sacrificare il futuro del tuo prodotto.