Probabilmente ti sei trovato su un piano di produzione, hai guardato un vassoio di PCB appena prodotti e hai pensato che sembrassero perfetti. Le saldature erano luminose e brillanti. I raccordi rispettavano i criteri visivi IPC-A-610 Classe 3. Il responsabile della qualità ti ha persino consegnato un rapporto che attestava il superamento del test di pulizia del lotto. Eppure, tre mesi dopo, quegli stessi circuiti tornano dal campo morti, erratici o consumano le batterie tre volte più velocemente di quanto consentito dalla scheda tecnica.

Questo è il paradosso centrale della moderna produzione elettronica: una scheda può essere visivamente impeccabile e “conforme” agli standard industriali, ma chimicamente destinata a deteriorarsi.

Quando un sistema ad alta affidabilità fallisce in modo intermittente—il tipo di ritorni “Nessun Difetto Rilevato” che svaniscono durante un test su banco ma riappaiono in ambienti umidi—il colpevole raramente è una traccia rotta o un chip difettoso. È quasi sempre invisibile. È contaminazione ionica intrappolata nelle ombre della scheda, sotto i componenti dove nessun occhio umano o telecamera può vedere. Non stai combattendo un difetto tradizionale di produzione. Stai combattendo la fisica. E se la tua strategia si basa sull'ispezione visiva o sulle medie di pulizia globale, la fisica vincerà.

La Fisica delle Perdite

Per capire perché questi guasti accadono, devi smettere di pensare alla “pulizia” come a una qualità estetica e iniziare a considerarla come una specifica elettrica. I residui di flux, il sottoprodotto del processo di saldatura, non sono solo sporco. Sono un cocktail chimico che, nelle condizioni giuste, diventa conduttivo.

Il meccanismo è semplice e brutale. La maggior parte dei flux moderni è progettata per essere “no-clean”, cioè i loro residui dovrebbero essere benigni. In una stanza server asciutta e climatizzata, spesso lo sono. Ma il residuo di flux è igroscopico; assorbe umidità dall'aria. Quando combini quell'umidità con i sali ionici nel residuo e applichi una tensione attraverso di esso, crei una cella elettrolitica.

La corrente perde. Potrebbe iniziare nell'ordine dei nanoampere—troppo piccola per causare un cortocircuito netto, ma sufficiente a creare problemi nei circuiti sensibili. Se stai progettando un dispositivo IoT o un impianto medico, è qui che il tuo budget energetico muore. Potresti incolpare il fornitore della batteria perché il tuo dispositivo è durato sei mesi invece di due anni, ma la batteria era a posto. La scheda stava semplicemente consumando un carico parassita attraverso un film conduttivo di flux bagnato, prosciugando lentamente il sistema.

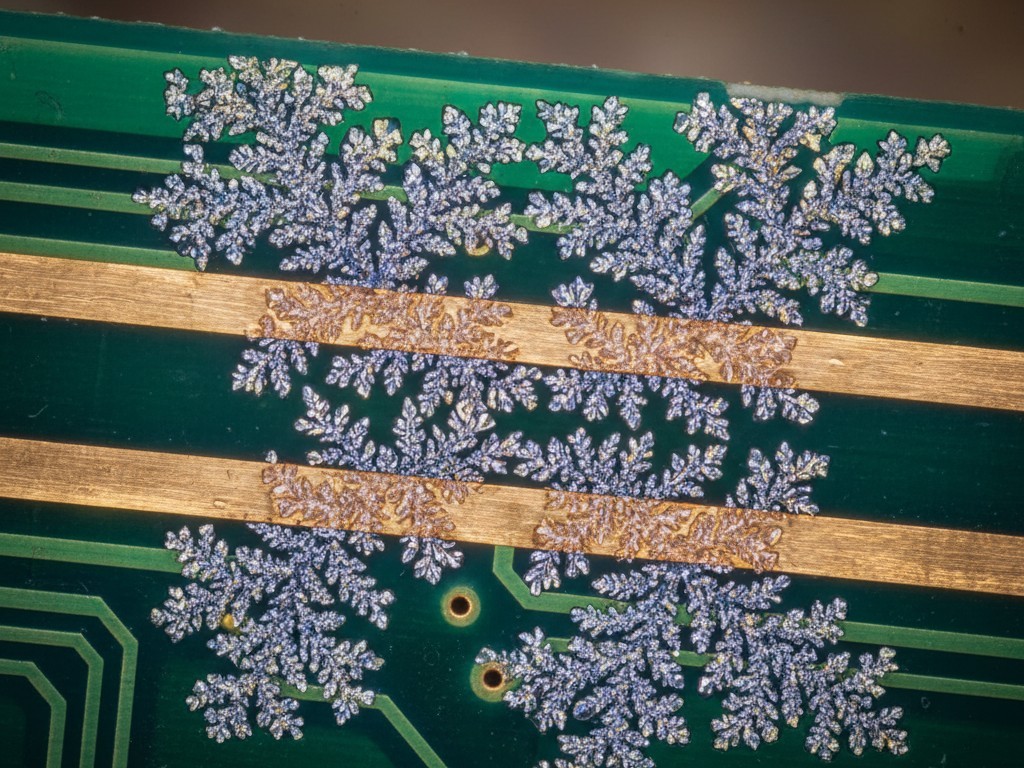

In scenari più aggressivi, questa perdita evolve in migrazione elettrochimica. Gli ioni metallici si dissolvono all'anodo e migrano verso il catodo, depositandosi in strutture a forma di felce chiamate dendriti. Ho visto queste dendriti crescere sotto il rivestimento conformale in sensori ad alta tensione usati sulle piattaforme petrolifere. Gli ingegneri pensavano che il rivestimento avrebbe protetto la scheda, ma avevano applicato il rivestimento su una superficie sporca. Il rivestimento non ha sigillato l'umidità; ha intrappolato i contaminanti ionici contro la scheda, creando una serra pressurizzata per la crescita dendritica. Alla fine, il rivestimento si è delaminato, gonfiandosi mentre la reazione liberava gas, e il sensore ha fatto cortocircuito. Il rivestimento non è un cerotto per un processo sporco. Se la superficie non è chimicamente neutra prima, il rivestimento è solo un moltiplicatore di forza per il guasto.

La Fallacia delle Medie (Perché ROSE è Morto)

Per decenni, l'industria si è affidata al test ROSE (Resistività dell'Estratto di Solvente) per individuare questi problemi. Si immerge la scheda in una soluzione, si misura la variazione di resistività e si ottiene un numero che rappresenta la pulizia media dell'assemblaggio. Se è inferiore a 1,56 µg/cm² di equivalente NaCl, si supera il test.

Questo metodo è un dinosauro. È stato sviluppato per la tecnologia a foro passante dove i componenti erano grandi, gli spazi generosi e il fluido di pulizia poteva facilmente lavare tutta la superficie. Applicare il ROSE a una scheda moderna ad alta densità popolata da QFN (Quad Flat No-leads) e passivi 0201 è peggio che inutile; è pericoloso.

Guarda la geometria. Un test ROSE fa la media della contaminazione su tutta la superficie della scheda. Potresti avere una scheda immacolata con contaminazione zero quasi ovunque, ma una concentrazione massiccia di flux attivo intrappolato sotto un singolo QFN a 48 pin. Poiché il test media quel picco su tutta la scheda, il numero finale sembra basso. Ottieni un “Pass” nel rapporto. Nel frattempo, quel QFN è immerso in una pozza di alogeni, in attesa del primo giorno umido per fare cortocircuito.

I limiti standard sono spesso ereditati da un'epoca di sensibilità molto inferiore. Un valore di 1,0 µg/cm² potrebbe andare bene per un tostapane, ma per un radar automobilistico che opera ad alte frequenze, o un pacemaker che rileva segnali microvolt, è catastrofico. Affidarsi a una media globale per certificare un progetto ad alta densità è come controllare la temperatura media di un ospedale per determinare se un paziente ha la febbre. Maschera la realtà locale.

Analisi Localizzata: L'Unica Verità

Se non puoi misurare la contaminazione localmente, stai indovinando. Per garantire l'affidabilità nei progetti a perdita ultra-bassa, devi passare dalla media globale alla diagnostica localizzata utilizzando strumenti come C3 (Controllo Critico della Pulizia) o la Cromatografia Ionica (IC) localizzata.

Il processo è chirurgico. Invece di lavare l'intera scheda in un secchio, questi sistemi usano un piccolo ugello per erogare un volume preciso di fluido di estrazione su un componente specifico—ad esempio, quel sospetto QFN o un gruppo compatto di BGA. Il fluido rimane lì, dissolvendo i residui intrappolati tra i pad, per poi essere risucchiato e analizzato.

I risultati sono spesso sorprendenti. Ho ispezionato linee di produzione dove il test ROSE globale mostrava un confortevole 0,2 µg/cm², ma un'estrazione localizzata sul circuito integrato di gestione dell'alimentazione rivelava livelli vicini a 15 µg/cm² di solfato e bromuro. Quella è la prova schiacciante. Quella è la differenza tra un prodotto affidabile e un richiamo sul campo.

Devi anche verificare il futuro, non solo il presente. Qui entra in gioco il test della Resistenza all'Isolamento di Superficie (SIR). Il SIR utilizza coupon di prova con pattern a pettine progettati per imitare la geometria della tua scheda. Sottoponi questi coupon a calore, umidità e polarizzazione di tensione per settimane (spesso oltre 500 ore). Se la resistenza diminuisce, sai che il tuo processo—flussante, lavaggio e cottura—sta creando un percorso conduttivo.

Quando analizzi questi risultati, non stai cercando una "sporcizia" generica. Stai cercando ioni specifici. Cloruri e bromuri sono i killer aggressivi solitamente provenienti dagli attivatori del flussante. I solfati spesso derivano dal risciacquo con acqua di rubinetto o dall'imballaggio in cartone. Il sodio potrebbe provenire dal sudore umano. Sapere cosa è sulla scheda ti dice dove il processo si è interrotto.

La Chimica del Rimpianto

Risolvere questo spesso richiede una conversazione difficile sui flussanti “No-Clean”. Il termine di marketing “No-Clean” è una delle più grandi illusioni nella storia dell'elettronica. Implica “lascialo stare e andrà bene”. Un nome più accurato sarebbe “Basso Residuo, Alto Rischio.”

Per giocattoli di consumo o logica digitale standard in ambienti asciutti, “No-Clean” è perfettamente adeguato. Ma per circuiti ad alta affidabilità e bassa perdita, quel residuo è una responsabilità. Il problema è che non puoi semplicemente risciacquare una scheda “No-Clean” con acqua. Queste resine sono progettate per essere insolubili in acqua. Se le lavi con acqua DI pura, spesso non le rimuovi; dissolvi solo parzialmente il vettore e lasci dietro un fango bianco e conduttivo che è molto peggio del residuo originale.

Per pulire una scheda moderna, serve la chimica. Servono saponificanti—agenti pulenti progettati che reagiscono con i residui di flussante per renderli solubili in acqua, permettendo di essere lavati via da sotto quei componenti a basso distacco. Bisogna combattere la trappola geometrica. Se un componente ha un'altezza di distacco di 25 micron, l'acqua con la sua alta tensione superficiale (72 dine) faticherà a penetrare in quella fessura. Serve un fluido di pulizia con tensione superficiale più bassa e un processo di lavaggio che aggiunga energia meccanica (spray o ultrasuoni) per forzare il fluido a entrare e, cosa cruciale, trascinare via i residui.

L'affidabilità è una Scelta

C'è sempre una voce nella stanza che si oppone a questo. Diranno che il test localizzato è troppo lento, o che aggiungere un ciclo di lavaggio con saponificanti costa troppo. Stanno facendo i conti sbagliati.

Stanno calcolando il costo del fluido e del tempo macchina. Ignorano il costo del danno alla reputazione quando il tuo prodotto di punta fallisce nei tropici. Ignorano il costo di far volare ingegneri sul sito del cliente per risolvere un errore “fantasma” che scompare quando si accende l'aria condizionata. La fisica non negozia con il tuo programma di produzione. Se lasci ioni sulla scheda, e dai loro un percorso e una polarizzazione, si muoveranno. L'unica scelta che hai è se rimuoverli prima che la scheda lasci la fabbrica, o aspettare che uccidano il prodotto nelle mani del cliente.