Ogni scheda a circuito stampato inizia la sua vita come un foglio di laminato standardizzato, di solito con rivestimento in rame FR4. Questa è l'unica verità fondamentale nel processo di produzione che la fisica non ti permette di negoziare.

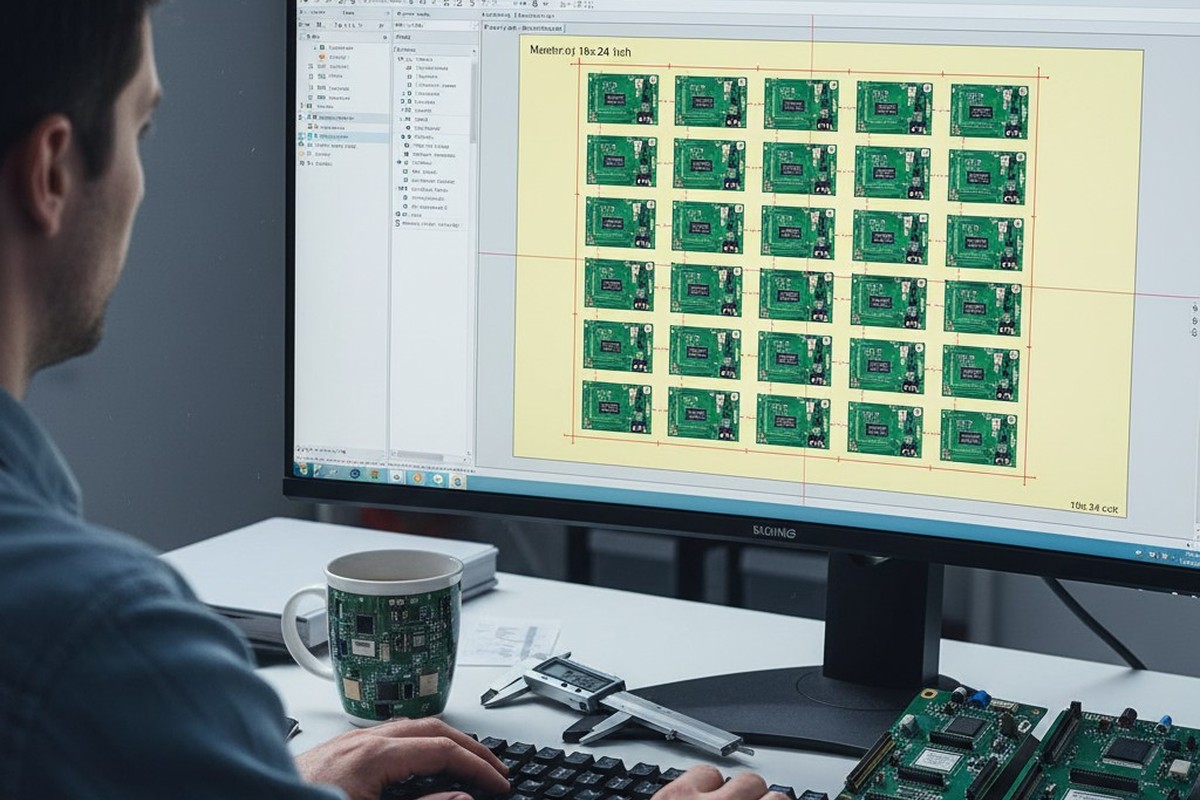

Quando un file di progettazione arriva alla fabbrica, la prima cosa che fanno gli ingegneri CAM è tentare di adattare le tue dimensioni arbitrarie su questa tela fissa. Se la tua scheda è di 100mm per 100mm, potrebbero adattare dodici unità su un foglio. Se l'hai progettata per essere di 98mm per 98mm, ne potrebbero adattare sedici. Questa singola decisione—spesso presa arbitrariamente da un progettista che guarda in un vuoto CAD vuoto piuttosto che su una linea di produzione—ha semplicemente aumentato il costo unitario del trenta percento.

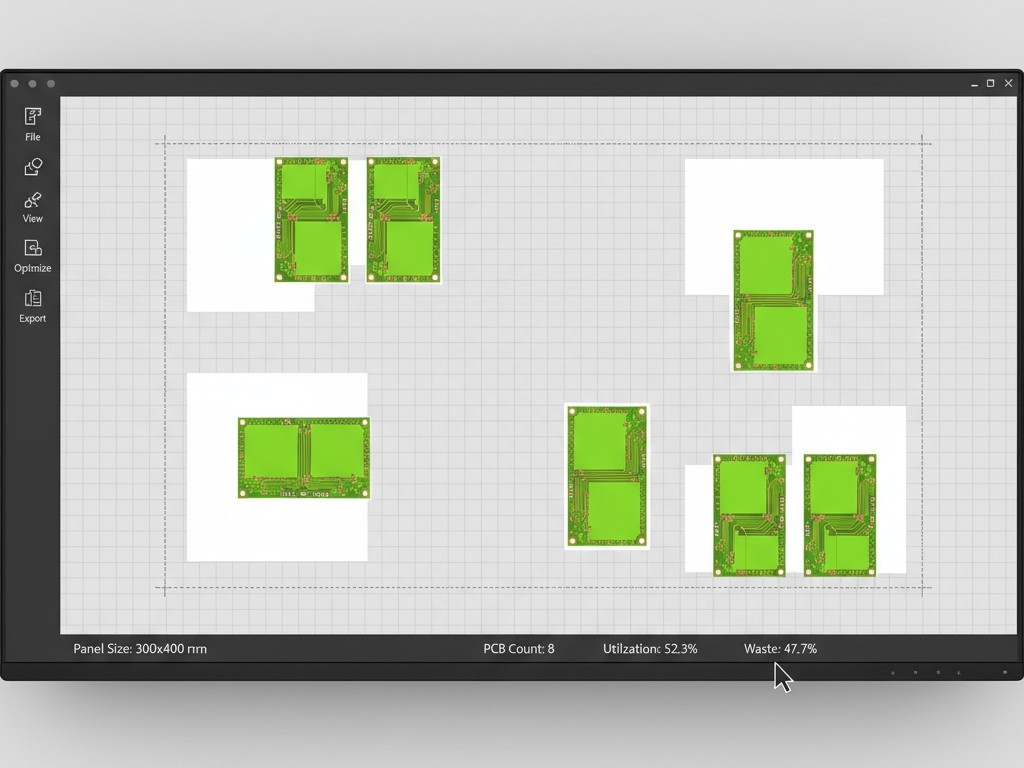

Stai pagando per l'aria. Nell'industria, lo chiamiamo "scarto" o "spreco di web", ma funzionalmente, è denaro che hai pagato per questo che la fabbrica deve poi pagare a un servizio di smaltimento per portar via. Il modello di prezzo per le PCB non è lineare in base al pollice quadrato della scheda finale; è a funzione di step basata su quanti unità sopravvivono al taglio dal foglio principale. La materia più costosa nel tuo prodotto è spesso quella che finisce nel bidone dei rifiuti dietro la macchina di routing.

La Costante Fondamentale

L'universo della produzione elettronica ruota attorno al foglio di laminato di 18 pollici per 24 pollici. Mentre formati più grandi come 21×24 esistono, e grandi volumi di produzione (pensate a 500.000 unità) potrebbero giustificare una dimensione web personalizzata dal fornitore, il foglio di 18×24 è il limite massimo per la stragrande maggioranza della produzione.

Ma non si può usare tutto. È qui che la confusione sulla "zona di lavoro" distrugge i margini di profitto. Un progettista spesso presume di avere 18 pollici di larghezza a disposizione. Non è così. La macchina di produzione ha bisogno di afferrare i bordi del pannello per immergerlo nelle vasche di placcatura e trasportarlo attraverso le linee di incisione.

Questi "margini di manipolazione" di solito consumano un intero pollice di perimetro: mezzo pollice su tutti e quattro i lati. Questo riduce la vostra realtà utilizzabile da 18×24 a un'area di lavoro di 16×22. Se il vostro design del pannello richiede 16,5 pollici di larghezza, avete appena costretto la fabbrica a ruotare la matrice o a scendere a una dimensione standard più piccola e meno efficiente, facendo schizzare immediatamente la percentuale di spreco.

È fondamentale distinguere tra "Modalità Prototipo" e "Modalità Produzione" qui. Una bottega di prototipazione potrebbe offrirvi un "prezzo fisso" per alcune schede e assorbire il costo dello scarto personalmente per conquistare il vostro affare. Stanno sovvenzionando la vostra inefficienza. Quando passate a volumi di produzione di 10k o 50k unità, questa sovvenzione scompare. Sarete addebitati per ogni pollice quadrato del foglio principale, utilizzato o meno.

La Tassa Invisibile del Tooling

Una volta accettati i limiti del foglio, bisogna considerare lo spazio tra le schede. In uno strumento CAD, è facile posizionare due PCB a zero millimetri di distanza. Nel mondo fisico, gli utensili di taglio hanno massa e larghezza.

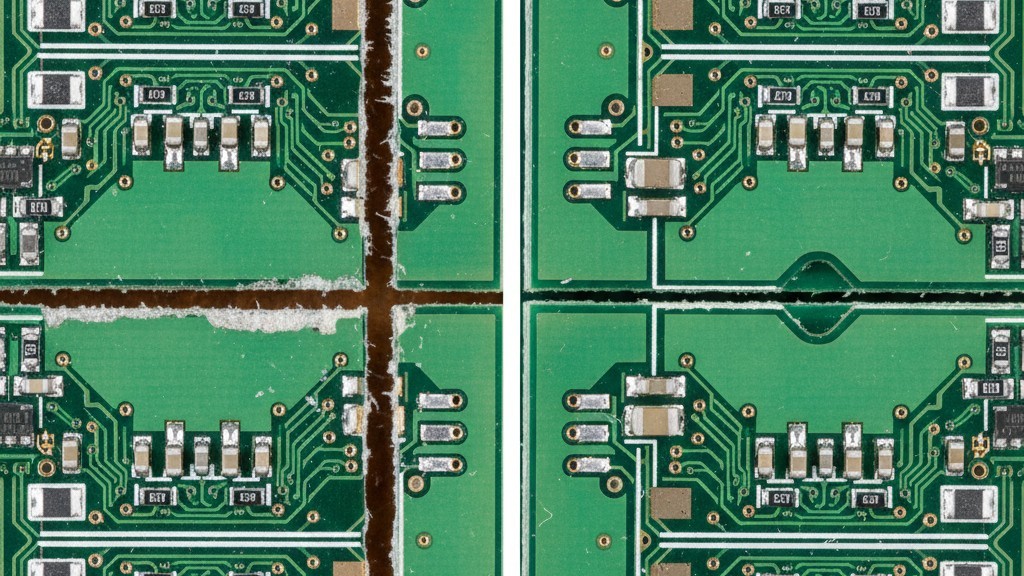

Se decide di routingare le schede dal pannello—tagliandole fisicamente—deve lasciare spazio per la fresa. La larghezza standard della fresa nella maggior parte delle fabbriche di Shenzhen o nazionali è di circa 2,4 mm (circa 100 mils). Chiamiamo questo "kerf", il percorso di distruzione che l'utensile produce mentre si muove.

Se hai un array di 10×10 di piccole schede sensore e ti affidi alla routing, stai introducendo dieci canali verticali e dieci orizzontali di spazio vuoto di 2,4 mm. Su un pannello, ciò si traduce in pollici di lamina persa—spazio che avrebbe potuto ospitare due o tre unità in più che generano reddito. La depanelizzazione non è solo una restrizione meccanica; è una leva finanziaria.

L'alternativa è il V-scoring. Questo processo taglia una scanalatura nella parte superiore e inferiore della scheda, lasciando una sottile rete di materiale che la tiene in posizione fino al completamento dell'assemblaggio. Fondamentalmente, il V-scoring richiede uno spazio essenziale zero tra le schede. Puoi metterle vicine senza problemi.

Tuttavia, il V-scoring è uno strumento grossolano. Può tagliare solo linee rette lungo tutta la lunghezza del pannello; non può fermarsi a metà strada. Se la tua scheda ha connettori sospesi, curve complesse o componenti sporgenti dal bordo, il V-scoring è fisicamente impossibile. Sei costretto a tornare al router e a pagare la tassa di 2,4 mm.

Non dimenticare le guide. La casa di assemblaggio—le persone che posano i chip sulla scheda—ha bisogno di «guide di scarto» sul bordo del pannello per trasportarlo attraverso la linea SMT. Queste guide sono di solito larghe 0,5 pollici (12,7 mm). Contengono i fiduciali (target ottici per le telecamere pick-and-place) e i fori per gli utensili. Paghi questa lamina, ma non sarà mai parte di un prodotto venduto. È un male strutturale necessario.

La Matematica del Millimetro

Considera uno scenario generalizzato che si ripete ogni giorno nei reparti di preventivazione. Immagina che un cliente richieda una scheda per un dispositivo IoT consumer. L'ingegnere meccanico, privilegiando un'estetica specifica dell'involucro, blocca le dimensioni della PCB a 98mm per 98mm.

Il reparto produzione riceve i file. Applica i margini di gestione al foglio standard di 18×24. Tiene conto delle guide di scarto di 10mm per l'assemblaggio. Considera lo spazio di 2,4mm per il router perché la scheda ha angoli arrotondati (una scelta estetica).

Il risultato? Il reparto produce esattamente sei schede su un pannello di lavoro. L'utilizzo è scarso—forse 55%. Il resto è scarto.

Ora, guarda la geometria. Se quella scheda fosse di 96mm invece di 98mm—una riduzione di appena 2mm—l'ingegnere CAM potrebbe ruotare l'array. Improvvisamente, i calcoli cambiano. Possono annidare le schede in modo diverso. Possono adattarne otto su quel stesso pannello.

Si tratta di un aumento del 33% nella resa dalla stessa identica lastra di materiale grezzo. Il costo della lamina, del rame, della maschera di saldatura e del tempo macchina è effettivamente diviso per otto invece che per sei. Questa riduzione di 2mm abbassa il prezzo unitario di circa $0.40. Su una produzione di 100.000 unità, sono $40.000 di profitto netto trovato in una scheggia di FR4 di 2mm.

Ecco perché devi eseguire il 'Controllo della Geometria' prima di bloccare i vincoli meccanici. Prendi l'area di lavoro standard (16×22) e dividila per le dimensioni della tua scheda + spazio. Se il risultato è una frazione disordinata (ad esempio, 4,2 schede per riga), sei nella zona di pericolo. Vuoi numeri interi. Vuoi adattare esattamente 5,0 o 6,0 schede.

Spesso c'è resistenza in questa fase riguardo all'estetica. I progettisti amano forme non rettangolari: cerchi, forme a L, contorni complessi. Dal punto di vista della produzione, sono nemici dell'utilizzo. Una scheda a forma di L crea uno spazio negativo che è spesso impossibile da riempire, anche con un nesting aggressivo (capovolgendo ogni altra scheda di 180 gradi). A meno che quella forma insolita non sia assolutamente critica per la funzione del prodotto, arrotondala. L'usura della fresa e il materiale di scarto sono costi che non offrono alcun valore all'utente finale.

Integrità Strutturale & La Trappola dell'Assemblaggio

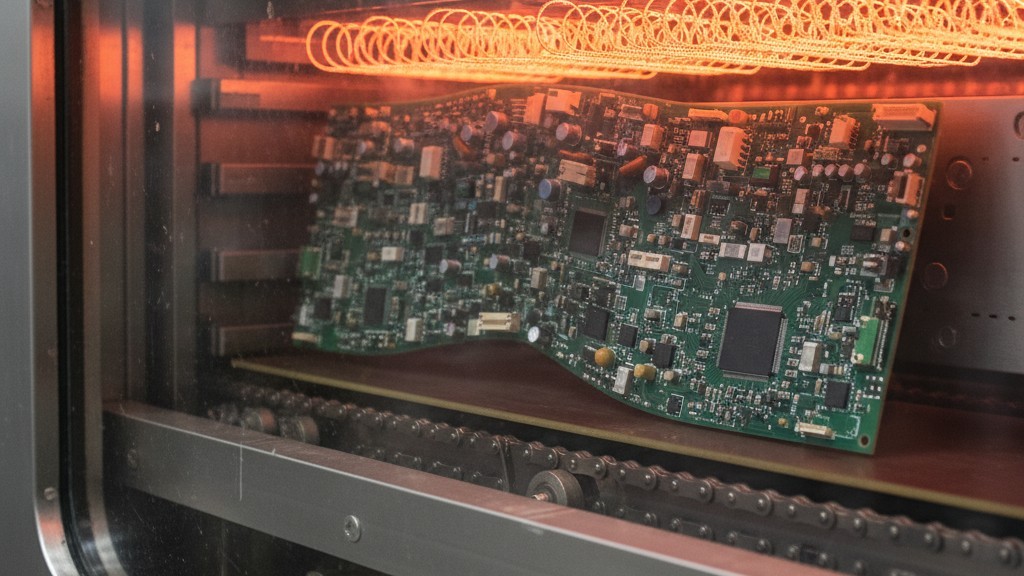

Ottimizzare per pura densità ha un punto di rottura, letteralmente. Un pannello troppo compatto, con troppo materiale rimosso, perde la sua integrità strutturale.

Durante il processo di assemblaggio, il pannello viaggia su un nastro trasportatore attraverso un forno di reflow dove le temperature raggiungono i 250°C. A questa temperatura, il materiale FR4 si ammorbidisce. Se hai 'morsi di topo' (tab di rottura) troppo deboli, o se hai tolto troppo materiale di supporto per inserire una scheda in più, il pannello si deformarà.

Nel peggiore dei casi, il pannello si rompe all’interno del forno. Questo è un fallimento catastrofico. Perdi le schede PCB, i componenti costosi montati su di esse e potenzialmente danneggi la macchina di assemblaggio. È una classica situazione di “risparmiare un centesimo, pagare un pound”. Hai risparmiato 5% sull'utilizzo del laminato ma hai ridotto la resa dell’assemblaggio di 10% a causa di pannelli deformati o rotti.

C’è anche la questione delle “X-out”. In una produzione ad alta quantità, è statisticamente probabile che alcune aree di un grande foglio di laminato avranno difetti (Errori di incisione, detriti). Se richiedi che ogni singolo pannello consegnato debba avere 100% di schede buone, la fabbrica deve scartare interi pannelli solo perché un’unità su dodici ha fallito. Questo aumenta notevolmente i tuoi costi.

Se permetti le “X-out”—marcare la scheda difettosa con un pennarello nero ma spedire il resto del pannello—consenti alla fabbrica di salvare le unità buone. La maggior parte dei produttori di contratti può gestire le X-out; le loro macchine semplicemente ignorano il punto difettoso. Confermalo con il tuo centro di assemblaggio, ma non vietare mai le X-out a meno che tu non voglia bruciare soldi.

Il Controllo Finale

Il momento più costoso per imparare sulla panelizzazione è dopo che il progetto è terminato. Il momento più economico è durante la fase di concettualizzazione. Prima di bloccare una dimensione, chiama la casa di fabbricazione. Chiedi loro la “dimensione standard del pannello di lavoro” e le loro regole di spaziatura preferite. Non fare affidamento sulle impostazioni predefinite nel tuo software CAD, e certamente non presumere che le specifiche del prototipo siano applicabili alla linea di produzione.

Prendi le dimensioni proposte, aggiungi la distanza di taglio di 2.4mm (o 0mm per V-score), aggiungi le guide laterali e verifica quante si adattano a 16×22. Se la risposta prevede molto spazio vuoto, modifica la dimensione. La fisica non si adatta al tuo progetto; il tuo progetto deve adattarsi alla fisica del foglio.