Probabilmente ti sei trovato in una sala conferenze, fissando uno schermo di proiezione che mostrava un'immagine sfocata e a basso contrasto da un'unità appena uscita dalla linea di produzione. I test elettrici sono stati superati. I controlli funzionali sono stati superati. La scheda si accende, il sensore si inizializza e i dati fluiscono. Eppure l'immagine sembra essere stata scattata attraverso una finestra sporca.

La reazione immediata dell'approvvigionamento è incolpare il fornitore del vetro per un rivestimento difettoso o il produttore del sensore per un lotto difettoso. Ma se stai guardando un'unità ottica sigillata—che sia un modulo LIDAR, una telecamera automobilistica o un endoscopio medico—il colpevole raramente è il vetro. È la chimica invisibile che avviene a cinque millimetri di distanza sulla scheda a circuito stampato.

Il divario tra “pulito abbastanza per gli elettroni” e “pulito abbastanza per i fotoni” è dove milioni di dollari di inventario vanno a morire. Nella produzione elettronica standard, la pulizia è definita dalla resistenza. Se il residuo lasciato sulla scheda non conduce elettricità attraverso i pad, la scheda è considerata pulita. Questa è la logica dei protocolli IPC-610 e J-STD-001 standard.

L'ottica, tuttavia, non si preoccupa della resistenza; si preoccupa della volatilità. Un residuo perfettamente elettricamente innocuo può comunque essere chimicamente attivo, in attesa di un innesco per staccarsi dalla scheda e ridistribuirsi sulla superficie più fredda nelle vicinanze. In un alloggiamento sigillato, quella superficie è sempre il lato interno della tua lente.

I team firmware spesso diagnosticano erroneamente questo come rumore del sensore. Gli ingegneri passeranno settimane a modificare gli algoritmi ISP, aumentando i livelli di nero o combattendo il rumore a pattern fisso che sembra spostarsi nel tempo. Se vedi rumore che si correla con la temperatura del dispositivo o il tempo di funzionamento, smetti di programmare. Non stai combattendo il guadagno. Stai combattendo uno strato fisico di smog polimerizzato che si è condensato direttamente sulle microlenti del tuo sensore CMOS. Nessuna quantità di codice può pulire un contaminante fisico.

La Chimica della Camera Sigillata

Il principale colpevole in questo dramma è il flussante “No-Clean”. Il nome stesso è uno dei più pericolosi equivoci nella catena di fornitura ottica. “No-Clean” non significa “Nessun Residuo”; significa che il residuo lasciato è non corrosivo e elettricamente sicuro da lasciare sulla scheda. In un ambiente ad aria aperta, come un router consumer, va bene. I volatili si disperdono nella stanza e i solidi rimangono fermi.

Ma un modulo ottico è un ecosistema chiuso. Quando sigilli una PCB all'interno di un alloggiamento IP67, crei un microclima.

Considera la fisica quando quell'unità si accende. Processori e circuiti integrati di gestione dell'alimentazione si riscaldano. L'aria all'interno dell'alloggiamento si espande e la pressione del vapore aumenta. Il residuo di flussante “benigno” sui giunti di saldatura—specificamente gli attivatori bromurati e i portatori di colofonia—inizia a emettere gas. Non deve bollire; deve solo sublimare. Queste particelle microscopiche fluttuano attraverso le correnti convettive interne dell'alloggiamento.

Alla fine, l'unità si spegne. L'alloggiamento si raffredda. La finestra di vetro, essendo la barriera più sottile verso il mondo esterno, si raffredda per prima. Il vapore si condensa su quel vetro freddo, formando una foschia spesso invisibile a occhio nudo ma opaca a un laser o a un sensore.

Abbiamo visto questo verificarsi in ambienti ad alta posta in gioco, come le unità LIDAR per il trasporto autonomo. Un'unità potrebbe superare ogni test sul pavimento della fabbrica, ma dopo un burn-in di 200 ore, la finestra sviluppa una pellicola lattiginosa. La spettrometria di massa spesso rivela che non si tratta di un difetto nel rivestimento del vetro, ma di uno strato di colofonia di flussante polimerizzato che è migrato da un giunto di saldatura “pulito” a pochi centimetri di distanza. Non è un fallimento del flussante nel fare il suo lavoro. È un fallimento dell'ingegnere nel comprendere che un'unità ottica sigillata è effettivamente una camera di distillazione.

Alcuni ingegneri cercano di risolvere questo problema applicando un rivestimento conforme, presumendo che sigillare la scheda intrappolerà le impurità. Questo spesso si ritorce contro. Se si riveste una scheda che non è stata chimicamente pulita dai residui, si intrappola essenzialmente umidità e solventi contro il laminato. Quando la scheda si riscalda, questi volatili si espandono, creando bolle o delaminazione. Peggio ancora, il rivestimento stesso può emettere gas se non è correttamente polimerizzato. Non si può sigillare lo sporco; bisogna rimuoverlo.

Il Calore è l'Accusatore

Il residuo è paziente. Può rimanere innocuo su una scheda per mesi, per poi causare un guasto sul campo quando cambiano le stagioni. Ecco perché il ciclaggio termico non è opzionale per i prodotti ottici. Se stai testando la qualità dell'immagine solo a temperatura ambiente in laboratorio, non stai convalidando il prodotto. Stai solo convalidando la sua inattività.

La modalità di guasto spesso appare come "ghosting" o sfocatura che si manifesta solo in ambienti caldi—per esempio, una telecamera di sicurezza montata a Phoenix a luglio—e scompare quando l'unità si raffredda. Questa è la firma del residuo mobile. A 60°C, la viscosità di certi residui di flussante diminuisce, permettendo loro di scorrere. In alternativa, il calore aumenta esponenzialmente il tasso di emissione di gas. Quando riporti l'unità al laboratorio di analisi dei guasti, il residuo potrebbe essersi nuovamente solidificato o i volatili potrebbero essersi dispersi, lasciandoti con una risoluzione "Impossibile da Riprodurre".

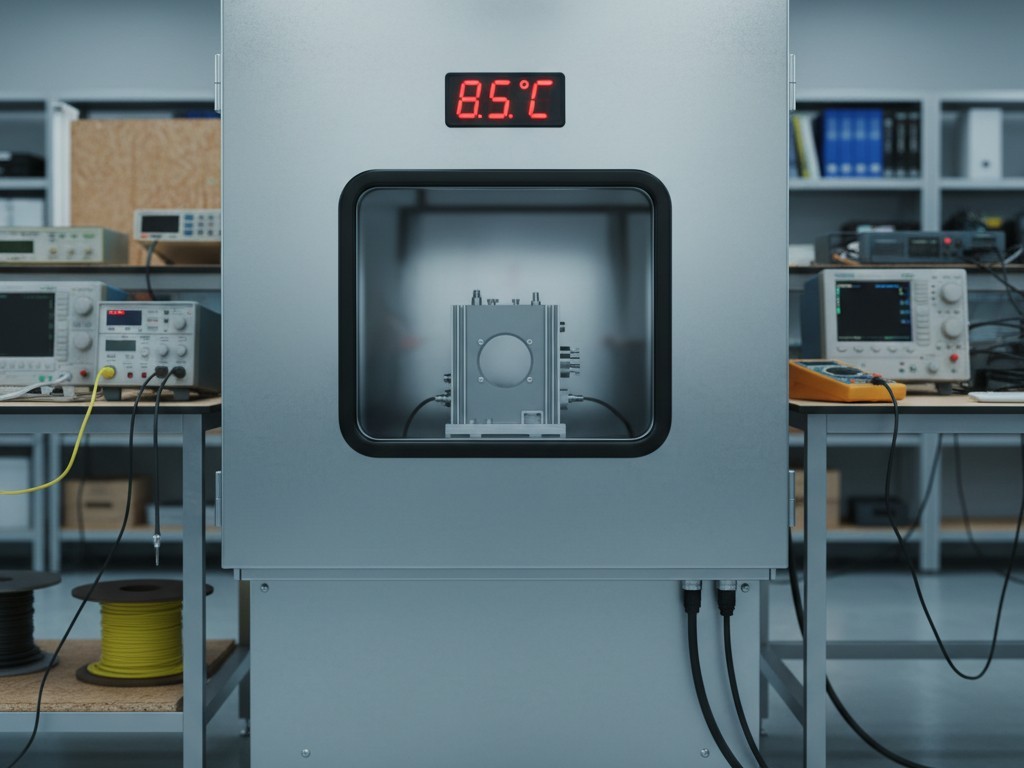

Devi mettere sotto stress il sistema per vedere lo sporco. Il ciclo termico agisce come un processo di invecchiamento accelerato per la contaminazione, forzando una migrazione che altrimenti richiederebbe sei mesi a verificarsi in sei giorni. Se non stai facendo passare le tue unità di qualificazione ottica attraverso un ciclo da -40°C a +85°C mentre monitori la qualità dell'immagine, stai procedendo alla cieca.

Il Paradosso del Lavaggio

La reazione logica al problema "No-Clean" è chiedere al produttore a contratto (CM) di lavare le schede. "Basta farle passare attraverso il detergente acquoso", dici.

Qui si apre la seconda trappola. Lavare una scheda è ad alto rischio; se fatto in modo errato, potresti essere peggio di prima rispetto a lasciarla sporca.

Immagina un sistema di lavaggio in linea standard. Spruzza acqua calda e un saponificatore (sapone chimico) sulla scheda per dissolvere il flussante, la risciacqua con acqua deionizzata e la asciuga con lame d'aria. Sembra perfetto. Ma cammina nel reparto di un produttore a contratto a Suzhou o Guadalajara e guarda il serbatoio di lavaggio. Se il responsabile della linea taglia i costi, quel serbatoio potrebbe essere saturo di flussante disciolto. Diventa una vasca di acqua sporca, spruzzando sulle tue schede una soluzione concentrata degli stessi contaminanti che stai cercando di rimuovere.

Quando una scheda passa attraverso un lavaggio sporco, o se l'acqua di risciacquo non viene monitorata per torbidità, si ottengono residui molto più insidiosi del flussante originale. I saponificatori hanno bassa tensione superficiale; amano infiltrarsi sotto componenti a basso distanziamento come BGA o QFN. Una volta intrappolati lì, le lame d'aria non riescono ad asciugarli. Finisci con una pozza di fango conduttivo nascosta sotto il processore principale. Col tempo, questo causa crescita dendritica—filamenti metallici che crescono tra i pad e li cortocircuitano.

Questo porta al gioco delle colpe del "Lente Difettosa". Vedi una macchia sull'immagine e rifiuti il lotto del fornitore della lente. Ma se smonti l'unità, potresti scoprire che la "fungo" sulla lente è in realtà una dendrite cresciuta da una tasca intrappolata di detergente, migrata sulla superficie del PCB e invadente il percorso ottico. Un serbatoio di lavaggio saturo deposita più sporco di quanto ne rimuova, e lo deposita nei punti che non puoi pulire.

Ridefinire la "Pulizia" per l'Ottica

Per risolvere questo, devi smettere di affidarti alle stampelle standard del settore. IPC-610 Classe 3 è uno standard di lavorazione, non uno standard di pulizia ottica. Ti dirà se le tue saldature sono lucide e se i tuoi componenti sono dritti. Non ti dirà se la scheda appannerà la tua lente.

Devi passare da un test globale a un test locale. Lo standard industriale per la pulizia è il test ROSE (Resistività dell'Estratto di Solvente), che immerge l'intera scheda in una soluzione e misura quanto la resistività diminuisce. Ti dà un punteggio medio di pulizia per tutta la superficie. Questo è inutile per l'ottica. Puoi avere una scheda perfettamente pulita con una macchia pesante di flussante proprio accanto al sensore d'immagine. Il test ROSE media quella macchia a zero, ma il sensore la vede come un guasto catastrofico.

La soluzione è specificare la "Pulizia Ottica" nelle note del disegno. Questo significa richiedere test localizzati di Cromatografia Ionica (IC) nelle aree critiche intorno al sensore. Significa specificare i limiti esatti consentiti di ioni specifici—cloruro, bromuro, solfato—invece di un generico "superato/non superato". Significa controllare il processo di lavaggio per assicurarsi che i sensori di torbidità siano attivi e che la chimica del lavaggio venga cambiata in base al volume delle schede, non solo ai giorni di calendario.

Non puoi affidarti al "processo standard" per proteggere il tuo sistema ottico. Il processo standard è progettato per cose che non vedono. Se vuoi un'immagine chiara, devi trattare il PCB non solo come un circuito, ma come un componente ottico a tutti gli effetti.