Nell'intricato mondo dell'elettronica, i circuiti stampati (PCB) fungono da spina dorsale di innumerevoli dispositivi su cui facciamo affidamento quotidianamente. Queste complesse reti di percorsi conduttivi e componenti sono meraviglie dell'ingegneria, ma affrontano un nemico persistente: la corrosione. Il graduale degrado dei componenti metallici sui PCB può portare a malfunzionamenti del dispositivo, riduzione delle prestazioni e, in definitiva, guasti. Poiché la nostra dipendenza dai dispositivi elettronici continua a crescere, comprendere come pulire e prevenire efficacemente la corrosione sui circuiti stampati è diventato sempre più cruciale.

La corrosione sui PCB non è semplicemente un problema estetico; è una seria minaccia alla funzionalità e alla longevità dei dispositivi elettronici. Dagli smartphone ai sistemi di controllo industriale, l'impatto della corrosione può essere di vasta portata e costoso. Questo articolo approfondisce le complessità della corrosione dei PCB, esplorandone le cause, i tipi e, soprattutto, come combatterla efficacemente. Esamineremo la scienza alla base della corrosione, gli strumenti e le tecniche per la pulizia delle schede interessate e le strategie per prevenire danni futuri.

Cos'è la corrosione del PCB

La corrosione del PCB è un processo elettrochimico complesso che si verifica quando i componenti metallici di un circuito stampato reagiscono con il loro ambiente, portando al degrado dei percorsi conduttivi e al potenziale guasto del dispositivo elettronico. Fondamentalmente, la corrosione è il risultato dell'ossidazione, una reazione chimica in cui gli atomi di metallo perdono elettroni a favore delle molecole di ossigeno in presenza di un elettrolita, tipicamente acqua o umidità nell'aria.

Il processo di corrosione sui PCB è particolarmente insidioso perché può iniziare quasi impercettibilmente e progredire rapidamente in determinate condizioni. Quando l'ossigeno si lega alle superfici metalliche su un circuito stampato, crea ossidi metallici, comunemente noti come ruggine. Questo processo di ossidazione fa sì che il metallo si sfaldi, compromettendo l'integrità delle tracce conduttive e dei giunti di saldatura che sono cruciali per la funzionalità della scheda.

Uno degli impatti più significativi della corrosione dei PCB è la perdita di conduttività elettrica. Man mano che la corrosione progredisce, la resistenza delle tracce interessate aumenta, portando a una propagazione del segnale più lenta e a velocità operative ridotte. Nei casi più gravi, la corrosione può causare interruzioni complete nei percorsi conduttivi, con conseguenti circuiti aperti e guasti del dispositivo. Inoltre, l'accumulo di prodotti di corrosione può collegare tracce adiacenti, causando potenzialmente cortocircuiti e ulteriori danni alla scheda o ai componenti collegati.

È importante notare che non tutti i metalli utilizzati nella produzione di PCB sono ugualmente suscettibili alla corrosione. I metalli nobili come l'oro e l'argento mostrano un'elevata resistenza alla corrosione, motivo per cui vengono spesso utilizzati per connessioni critiche o come placcatura protettiva. Il rame, il materiale più comune per le tracce dei PCB, è relativamente resistente alla corrosione in condizioni normali, ma può degradarsi rapidamente in ambienti difficili o se esposto a determinati contaminanti. Altri metalli comunemente presenti sui PCB, come il piombo nei giunti di saldatura o il nichel nella placcatura, hanno diversi gradi di resistenza alla corrosione.

L'impatto della corrosione sui dispositivi elettronici può essere profondo. Man mano che la corrosione progredisce, i dispositivi possono subire guasti intermittenti, prestazioni ridotte o malfunzionamenti completi. In applicazioni sensibili, come dispositivi medici o elettronica aerospaziale, anche una corrosione minore può avere gravi conseguenze. Le implicazioni finanziarie della corrosione dei PCB sono anche significative, con industrie che spendono miliardi ogni anno per la prevenzione e la bonifica della corrosione.

La comprensione della corrosione dei PCB richiede la considerazione di vari fattori, inclusi i materiali utilizzati nella costruzione della scheda, le condizioni ambientali e la presenza di contaminanti. L'umidità, le fluttuazioni di temperatura e l'esposizione a sostanze corrosive possono accelerare il processo di corrosione. Inoltre, i difetti di fabbricazione, come la copertura incompleta della maschera di saldatura o il flusso residuo, possono creare vulnerabilità che rendono i PCB più suscettibili alla corrosione.

Tipi di corrosione dei PCB

La corrosione dei PCB si manifesta in varie forme, ognuna con le sue caratteristiche e sfide uniche:

Corrosione atmosferica

La corrosione atmosferica è la forma più diffusa di degrado dei PCB e si verifica quando i componenti metallici sono esposti all'umidità e all'ossigeno nell'aria. Questo tipo di corrosione è particolarmente problematico per le tracce di rame, che sono onnipresenti nella progettazione dei PCB. Il processo inizia con la formazione di un sottile strato di umidità sulla superficie metallica, che funge da elettrolita. L'ossigeno si diffonde quindi attraverso questo film, reagendo con il metallo per formare ossidi.

Nel caso del rame, il prodotto di corrosione iniziale è spesso ossido di rame(I) (Cu2O), che appare come uno strato bruno-rossastro. Nel tempo, questo può ossidarsi ulteriormente in ossido di rame(II) (CuO), che è nero. Sebbene questi strati di ossido possano fornire una certa protezione contro un'ulteriore corrosione, aumentano anche la resistenza elettrica e possono portare a problemi di connettività.

La corrosione atmosferica è esacerbata da fattori ambientali come l'elevata umidità, le fluttuazioni di temperatura e la presenza di inquinanti atmosferici. Nelle zone costiere, ad esempio, il contenuto di sale nell'aria può accelerare significativamente i tassi di corrosione. Gli ambienti industriali con alti livelli di anidride solforosa o altri gas corrosivi rappresentano anche un rischio significativo per i PCB.

Corrosione galvanica

La corrosione galvanica si verifica quando due metalli dissimili sono in contatto elettrico in presenza di un elettrolita. Questo tipo di corrosione è particolarmente insidioso nella progettazione dei PCB perché può verificarsi anche quando la scheda non è alimentata. La differenza di potenziale elettrochimico tra i metalli crea una cella galvanica, in cui il metallo più attivo (anodo) si corrode preferenzialmente per proteggere il metallo più nobile (catodo).

Un esempio comune di corrosione galvanica nei PCB è l'interazione tra i connettori placcati in oro e il substrato di rame o nichel sottostante. Se la placcatura in oro è sottile o danneggiata, esponendo il metallo di base, la corrosione può verificarsi rapidamente in presenza di umidità. Ciò non solo compromette l'integrità della connessione, ma può anche portare alla formazione di prodotti di corrosione non conduttivi che interferiscono con il contatto elettrico.

Corrosione elettrolitica

La corrosione elettrolitica, nota anche come migrazione elettrochimica, è una forma di corrosione che si verifica quando è presente un campo elettrico tra conduttori adiacenti in presenza di un elettrolita. Questo tipo di corrosione è particolarmente problematico nei progetti di PCB ad alta densità in cui le tracce sono ravvicinate.

Il processo inizia con la dissoluzione di ioni metallici dall'anodo (conduttore caricato positivamente). Questi ioni migrano quindi attraverso l'elettrolita verso il catodo (conduttore caricato negativamente). Mentre viaggiano, possono formare dendriti conduttivi: strutture ad albero che crescono dal catodo verso l'anodo. Se questi dendriti colmano il divario tra i conduttori, possono causare cortocircuiti e guasti del dispositivo.

La corrosione elettrolitica è spesso esacerbata dalla contaminazione sulla superficie del PCB, come residui di flusso o altre specie ioniche che aumentano la conduttività di qualsiasi umidità presente. Può verificarsi rapidamente, a volte entro poche ore dall'esposizione all'umidità, rendendola una preoccupazione significativa nelle applicazioni ad alta affidabilità.

Corrosione da sfregamento

La corrosione da sfregamento è una forma unica di degrado che si verifica all'interfaccia di due superfici a contatto soggette a un leggero movimento relativo. Nei PCB, questo tipo di corrosione si osserva comunemente nei connettori, in particolare quelli che subiscono vibrazioni o cicli termici.

Il processo inizia con l'usura meccanica dello strato di ossido protettivo sulla superficie metallica. Questo espone metallo fresco, che si ossida rapidamente. Le particelle di ossido risultanti sono abrasive, portando a ulteriore usura e corrosione. Nel tempo, ciò può comportare un aumento della resistenza di contatto, connessioni intermittenti o guasto completo del contatto elettrico.

La corrosione da sfregamento è particolarmente problematica nelle applicazioni in cui i PCB sono soggetti a vibrazioni, come l'elettronica automobilistica o aerospaziale. Può verificarsi anche in dispositivi che subiscono frequenti cicli termici, poiché l'espansione e la contrazione dei materiali possono causare lievi movimenti nei punti di contatto.

Corrosione per vaiolatura

La corrosione per vaiolatura è una forma localizzata di corrosione che si traduce nella formazione di piccoli fori o vaiolature nella superficie metallica. Questo tipo di corrosione è particolarmente pericoloso perché può penetrare in profondità nel metallo lasciando l'area circostante relativamente inalterata, rendendola difficile da rilevare visivamente.

Nei PCB, la corrosione per vaiolatura si verifica spesso in aree in cui il rivestimento protettivo (come la maschera di saldatura) è stato danneggiato o dove si sono accumulati contaminanti. Può essere innescata dalla presenza di ioni cloruro, che sono comuni in molti ambienti. Una volta che un foro inizia a formarsi, può creare una cella di corrosione autosufficiente, con il foro che funge da anodo e la superficie metallica circostante da catodo.

La corrosione per vaiolatura può portare a un rapido guasto delle tracce o dei pad del PCB, poiché l'area della sezione trasversale del conduttore si riduce. Nei casi più gravi, può penetrare completamente attraverso lo strato di rame, creando circuiti aperti.

Cause della corrosione dei PCB

La corrosione dei circuiti stampati è un fenomeno complesso influenzato da una moltitudine di fattori:

Fattori ambientali

L'umidità è forse il fattore ambientale più significativo, poiché fornisce l'umidità necessaria affinché si verifichino molte reazioni di corrosione. Quando l'umidità relativa supera il 60%, può formarsi una sottile pellicola d'acqua sulle superfici metalliche, creando un elettrolita che facilita i processi di corrosione.

Anche la temperatura gioca un ruolo cruciale, con temperature più elevate che generalmente accelerano i tassi di corrosione. Tuttavia, non sono solo le alte temperature a rappresentare un rischio; le fluttuazioni di temperatura possono essere altrettanto problematiche. Il ciclo termico può portare alla condensa quando l'aria calda e umida entra in contatto con superfici più fredde, creando le condizioni ideali per la corrosione. Inoltre, i cambiamenti di temperatura possono causare stress meccanico a causa dei diversi tassi di espansione termica dei materiali utilizzati nella costruzione del PCB, esponendo potenzialmente le aree vulnerabili agli elementi corrosivi.

Gli inquinanti atmosferici e le sostanze chimiche nell'ambiente possono esacerbare significativamente la corrosione. Gli ambienti industriali, ad esempio, possono contenere anidride solforosa, ossidi di azoto o composti di cloro che possono reagire con l'umidità per formare acidi altamente corrosivi. Le aree costiere presentano una sfida unica a causa della presenza di sale nell'aria, che può accelerare notevolmente i tassi di corrosione. Anche in ambienti d'ufficio apparentemente benigni, l'ozono proveniente dalle apparecchiature elettroniche e i composti organici volatili provenienti dai prodotti per la pulizia possono contribuire alla corrosione nel tempo.

Problemi di produzione e progettazione

Uno scarso controllo della qualità durante la produzione può portare a una serie di problemi che rendono le schede più suscettibili alla corrosione. Ad esempio, una pulizia inadeguata dopo la saldatura può lasciare residui di flussante sulla scheda, che possono attirare l'umidità e diventare corrosivi nel tempo.

La scelta dei materiali utilizzati nella costruzione del PCB è fondamentale. Sebbene il rame sia il materiale più comune per le tracce grazie alla sua eccellente conduttività e alla sua relativamente buona resistenza alla corrosione, può comunque essere vulnerabile in determinate condizioni. La qualità del rame utilizzato, inclusa la sua purezza e la struttura della grana, può influire sulla sua resistenza alla corrosione. Allo stesso modo, la scelta della maschera di saldatura e di altri rivestimenti protettivi può influire in modo significativo sulla capacità di una scheda di resistere agli ambienti corrosivi.

Anche i difetti di progettazione possono contribuire ai problemi di corrosione. Uno spazio inadeguato tra le tracce può aumentare il rischio di corrosione elettrolitica, mentre gli angoli acuti nella progettazione delle tracce possono creare punti di stress più suscettibili alla corrosione. Inoltre, la disposizione dei componenti sulla scheda può creare aree in cui l'umidità o i contaminanti possono accumularsi, aumentando il rischio di corrosione localizzata.

Uso e manutenzione del dispositivo

Il modo in cui i dispositivi elettronici vengono utilizzati e mantenuti può influire in modo significativo sulla loro suscettibilità alla corrosione. L'esposizione ai liquidi è una delle cause più comuni di corrosione dei PCB nell'elettronica di consumo. Fuoriuscite, ambienti ad alta umidità o anche la condensa dovuta a rapidi cambiamenti di temperatura possono introdurre umidità nella scheda, avviando processi di corrosione.

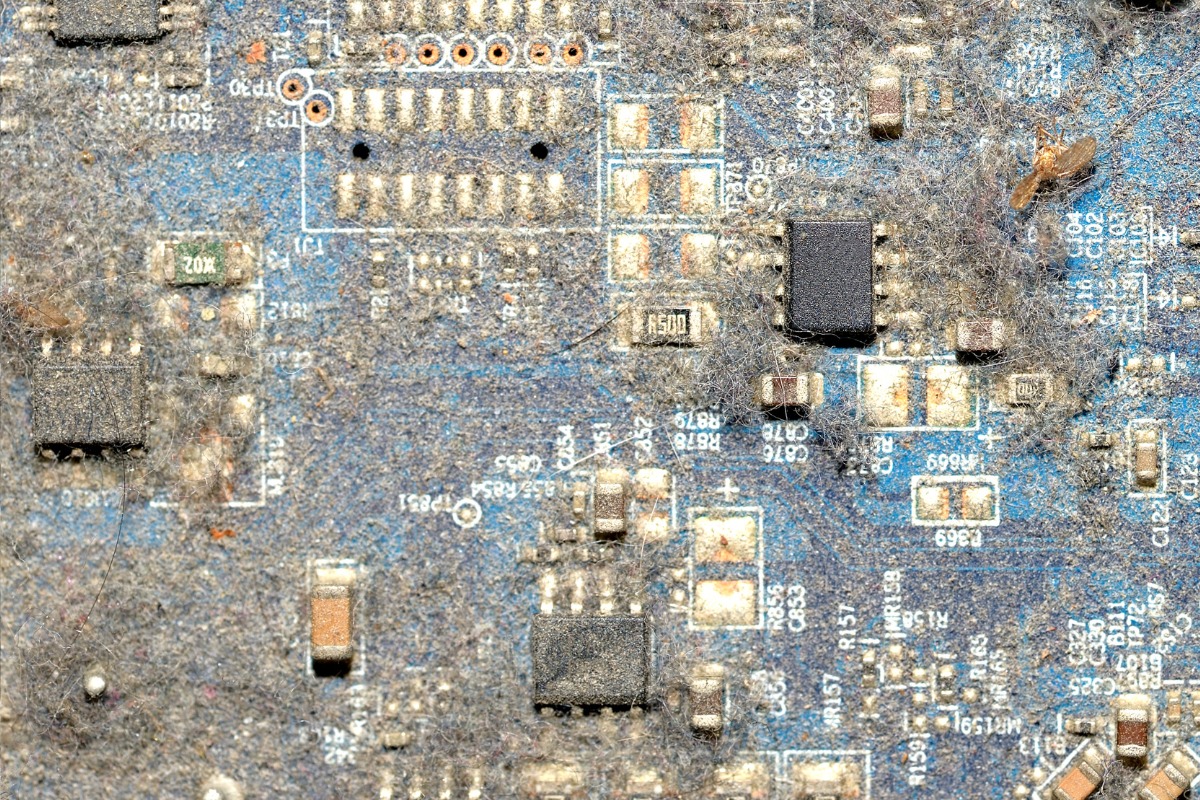

L'accumulo di polvere e detriti sui PCB può esacerbare la corrosione in diversi modi. La polvere può essere igroscopica, il che significa che assorbe l'umidità dall'aria, creando un ambiente localizzato ad alta umidità sulla superficie della scheda. Inoltre, alcuni tipi di polvere possono essere conduttivi o contenere elementi corrosivi, compromettendo ulteriormente l'integrità della scheda.

La mancanza di pulizia e manutenzione regolari può consentire alla corrosione di progredire senza controllo. In ambienti industriali o difficili, l'ispezione e la pulizia regolari dei PCB possono essere fondamentali per la diagnosi precoce e la prevenzione dei problemi di corrosione. Tuttavia, è importante notare che tecniche di pulizia improprie o l'uso di detergenti inappropriati a volte possono fare più male che bene, introducendo potenzialmente contaminanti o danneggiando i rivestimenti protettivi.

Guasti dei componenti

Il guasto di singoli componenti su un PCB può portare a problemi di corrosione che interessano l'intera scheda. Le perdite delle batterie sono un ottimo esempio di ciò. Quando una batteria perde, può rilasciare elettroliti corrosivi sul PCB, causando una corrosione rapida e grave. Questo è particolarmente problematico nei dispositivi con batterie integrate o in quelli lasciati inutilizzati per periodi prolungati.

Anche i condensatori difettosi possono contribuire ai problemi di corrosione. I condensatori elettrolitici, in particolare, contengono un elettrolita liquido che può fuoriuscire se il condensatore è danneggiato o raggiunge la fine della sua durata. Questo elettrolita è spesso corrosivo e può danneggiare i componenti e le tracce vicine.

Fattori elettrochimici

La natura fondamentale dei PCB, con la loro rete di tracce conduttive che trasportano varie tensioni, crea un ambiente fertile per la corrosione elettrochimica. Quando l'umidità o altri elettroliti sono presenti sulla superficie della scheda, le differenze di tensione tra le tracce adiacenti possono guidare le reazioni di corrosione. Questo è particolarmente problematico nei progetti ad alta densità in cui le tracce sono ravvicinate.

La presenza di contaminanti può esacerbare questi processi elettrochimici. I contaminanti ionici, che possono provenire da residui di flussante, impronte digitali o inquinanti ambientali, aumentano la conduttività di qualsiasi umidità presente sulla scheda. Questa maggiore conduttività accelera le reazioni di corrosione e può portare alla formazione di dendriti conduttivi tra le tracce.

Tempo ed effetti cumulativi

È importante riconoscere che la corrosione è spesso un processo graduale, con danni che si accumulano nel tempo. Sebbene alcune forme di corrosione possano verificarsi rapidamente in condizioni estreme, in molti casi gli effetti della corrosione potrebbero non diventare evidenti fino a mesi o anni dopo l'esposizione iniziale a condizioni corrosive.

Questa natura cumulativa dei danni da corrosione sottolinea l'importanza di misure di prevenzione proattive. Quando compaiono segni visibili di corrosione, potrebbero già essersi verificati danni significativi a livello microscopico. Comprendere questo aspetto della corrosione dipendente dal tempo è fondamentale per sviluppare strategie di protezione a lungo termine efficaci per i PCB.

Materiali e strumenti per la pulizia dalla corrosione

La pulizia efficace della corrosione dai circuiti stampati richiede un'attenta selezione di materiali e strumenti. La scelta dei detergenti e degli strumenti può influire in modo significativo sul successo del processo di pulizia e sulla salute a lungo termine del PCB.

Soluzioni di pulizia

La pietra angolare di qualsiasi processo di pulizia dei PCB è la scelta della soluzione di pulizia. Diversi tipi di corrosione e contaminanti possono richiedere detergenti specifici. Ecco alcune delle soluzioni di pulizia più comunemente utilizzate ed efficaci:

Alcol isopropilico (IPA)

L'alcol isopropilico, in particolare in concentrazioni del 90% o superiori, è un detergente versatile e ampiamente utilizzato per i PCB. La sua rapida evaporazione e la capacità di non lasciare residui lo rendono ideale per rimuovere la corrosione leggera, i residui di flussante e i contaminanti generali. L'IPA è efficace nel dissolvere molti composti organici e può aiutare a rimuovere oli e grassi che potrebbero essersi accumulati sulla superficie della scheda. Quando si utilizza l'IPA, è importante notare che, sebbene sia relativamente sicuro, l'esposizione prolungata può causare secchezza e irritazione della pelle. Utilizzare sempre l'IPA in un'area ben ventilata e indossare dispositivi di protezione individuale adeguati, inclusi guanti e protezione per gli occhi.

Acqua distillata o deionizzata

L'acqua pura, priva di ioni e minerali, è un componente essenziale di molti processi di pulizia. A differenza dell'acqua del rubinetto, che contiene minerali disciolti che possono lasciare residui conduttivi sulla scheda, l'acqua distillata o deionizzata evapora in modo pulito. È particolarmente utile per risciacquare le schede dopo aver utilizzato altri agenti di pulizia e per diluire soluzioni di pulizia concentrate. L'uso di acqua pura è fondamentale perché eventuali ioni residui lasciati sulla superficie della scheda possono contribuire alla futura corrosione o influire sulle proprietà elettriche della scheda. Quando si utilizza acqua nella pulizia dei PCB, assicurarsi sempre che sia di elevata purezza per evitare di introdurre nuovi contaminanti.

Bicarbonato di sodio

Il bicarbonato di sodio, comunemente noto come bicarbonato di sodio, è un eccellente abrasivo delicato e una sostanza alcalina che può essere efficace nel neutralizzare i prodotti di corrosione acida. Le sue delicate proprietà abrasive lo rendono utile per rimuovere la corrosione ostinata senza danneggiare il metallo sottostante o il substrato della scheda. Per utilizzare il bicarbonato di sodio per la pulizia, viene in genere miscelato con una piccola quantità di acqua per formare una pasta. Questa pasta può essere applicata alle aree corrose e lavorata delicatamente con una spazzola morbida. La natura alcalina del bicarbonato di sodio aiuta a neutralizzare i prodotti di corrosione acida, mentre la sua lieve abrasività aiuta nella rimozione meccanica della corrosione.

Aceto bianco

Sebbene debba essere usato con cautela, l'aceto bianco (acido acetico diluito) può essere efficace per dissolvere alcuni tipi di corrosione, in particolare quelli che coinvolgono composti alcalini. La sua natura acida può aiutare a scomporre i prodotti di corrosione resistenti ad altri metodi di pulizia. Tuttavia, è fondamentale usare l'aceto con giudizio e con la guida di esperti. L'acidità dell'aceto può potenzialmente causare ulteriore corrosione se non utilizzato correttamente o se non accuratamente risciacquato e neutralizzato dopo l'uso. Diluire sempre l'aceto con acqua distillata e limitare il tempo di esposizione per ridurre al minimo i rischi.

Strumenti di pulizia

Gli strumenti giusti sono essenziali per applicare le soluzioni di pulizia in modo efficace e sicuro. Ecco alcuni strumenti chiave utilizzati nella pulizia della corrosione dei PCB:

Spazzole a setole morbide

Spazzolare delicatamente è spesso necessario per rimuovere i prodotti di corrosione e lavorare le soluzioni di pulizia nelle aree interessate. Le spazzole a setole morbide, come i vecchi spazzolini da denti o le spazzole specializzate per la pulizia dei PCB a sicurezza ESD, sono ideali per questo scopo. Le setole morbide aiutano a prevenire graffi sulla superficie della scheda o danni ai componenti delicati. Quando si seleziona una spazzola, considerare la densità e la disposizione dei componenti sulla scheda. Potrebbero essere necessarie spazzole più piccole e precise per lavorare attorno a componenti a montaggio superficiale densamente imballati.

Cotton fioc

Per l'applicazione precisa di soluzioni di pulizia e per la pulizia in spazi ristretti tra i componenti, i cotton fioc sono preziosi. Consentono la pulizia mirata di piccole aree e possono essere facilmente smaltiti dopo l'uso, prevenendo la contaminazione incrociata. Quando si utilizzano cotton fioc, fare attenzione alle fibre sciolte che potrebbero staccarsi e rimanere sulla scheda. Ispezionare sempre attentamente l'area pulita e utilizzare aria compressa per rimuovere eventuali fibre residue.

Panni privi di lanugine o asciugamani in microfibra

Per la pulizia finale e l'asciugatura dei PCB, sono essenziali panni privi di lanugine o asciugamani in microfibra. Questi materiali sono progettati per pulire efficacemente senza lasciare fibre o particelle che potrebbero interferire con la funzione della scheda. Gli asciugamani in microfibra sono particolarmente efficaci grazie alla loro capacità di intrappolare piccole particelle e assorbire i liquidi in modo efficiente. Utilizzare sempre panni puliti per evitare di reintrodurre contaminanti sulla superficie della scheda.

Aria compressa

Una bomboletta di aria compressa è fondamentale per rimuovere detriti, polvere e asciugare piccole aree della scheda. È particolarmente utile per rimuovere le particelle di corrosione dopo la pulizia meccanica e per garantire che non rimanga umidità in fessure o sotto i componenti. Quando si utilizza aria compressa, tenere sempre la bomboletta in posizione verticale e utilizzare brevi raffiche per evitare il rilascio di liquido propellente sulla scheda. Mantenere una distanza di sicurezza dalla superficie della scheda per evitare danni dal flusso d'aria ad alta pressione.

Attrezzatura aggiuntiva

Per garantire una pulizia sicura ed efficace, sono necessari diversi elementi aggiuntivi di attrezzatura:

- Guanti protettivi: I guanti in nitrile o lattice proteggono la pelle dai prodotti chimici di pulizia e impediscono a oli e sali della pelle di contaminare la superficie del PCB. Scegliere guanti senza polvere per evitare di lasciare residui sulla scheda.

- Occhiali di sicurezza: La protezione per gli occhi è fondamentale quando si lavora con soluzioni di pulizia e quando si utilizza aria compressa, che può causare la dispersione di particelle nell'aria.

- Spazio di lavoro ben ventilato: Una ventilazione adeguata è essenziale quando si lavora con agenti di pulizia volatili come l'alcool isopropilico. Un'area ben ventilata aiuta a dissipare i fumi e riduce il rischio di inalare vapori nocivi.

- Superficie di lavoro a sicurezza ESD: Un tappetino o una superficie di lavoro antistatica aiuta a prevenire le scariche elettrostatiche, che possono danneggiare i componenti elettronici sensibili durante il processo di pulizia.

- Lente d'ingrandimento o microscopio: Per ispezionare piccole aree della scheda e garantire una pulizia accurata, una lente d'ingrandimento o un microscopio digitale possono essere preziosi.

- Strisce reattive per il test del pH: Quando si utilizzano soluzioni di pulizia acide o alcaline, le strisce reattive per il test del pH possono aiutare a garantire che la scheda sia adeguatamente neutralizzata dopo la pulizia.

Metodi per la pulizia dalla corrosione

La pulizia della corrosione dalle schede a circuito stampato richiede un approccio metodico e un'esecuzione accurata. La scelta del metodo di pulizia dipende dalla gravità e dal tipo di corrosione, nonché dai componenti e dai materiali specifici presenti sulla scheda. In questa sezione, esploreremo varie tecniche per la pulizia della corrosione dei PCB, dai metodi delicati adatti alla contaminazione leggera agli approcci più aggressivi per la corrosione grave.

Preparazione

Prima di iniziare qualsiasi processo di pulizia, una preparazione adeguata è fondamentale per garantire sicurezza ed efficacia. Iniziare spegnendo e scollegando il dispositivo, assicurandosi che sia completamente spento e scollegato da qualsiasi fonte di alimentazione. Rimuovere le batterie e scollegare qualsiasi altra alimentazione per prevenire cortocircuiti durante il processo di pulizia. Smontare attentamente il dispositivo per accedere al PCB interessato, prendendo nota del processo di assemblaggio per un corretto riassemblaggio successivo. Condurre un'ispezione visiva approfondita della scheda sotto una buona illuminazione, possibilmente utilizzando una lente d'ingrandimento o un microscopio, per identificare le aree di corrosione. Documentare le condizioni della scheda prima della pulizia per confronto dopo la pulizia e per riferimento futuro. Infine, allestire l'area di pulizia in uno spazio ben ventilato, disponendo tutti gli strumenti e i materiali necessari e assicurandosi che siano disponibili illuminazione e ingrandimento adeguati.

Pulizia con aria compressa

Per polvere leggera e contaminazione minore, l'aria compressa può essere un primo passo efficace. Tenere la bomboletta di aria compressa in posizione verticale per evitare la fuoriuscita di propellente liquido e utilizzare brevi e controllati getti d'aria, mantenendo l'ugello a diversi centimetri di distanza dalla superficie della scheda. Prestare particolare attenzione alle aree tra i componenti e nelle fessure dove la polvere potrebbe accumularsi, lavorando metodicamente sulla scheda per garantire che tutte le aree siano trattate. Questo metodo è particolarmente utile per rimuovere detriti sciolti e può aiutare a rivelare aree che potrebbero richiedere una pulizia più intensiva. Tuttavia, è importante notare che l'aria compressa da sola di solito non è sufficiente per rimuovere i prodotti di corrosione effettivi.

Pulizia con alcool isopropilico

Per corrosione da leggera a moderata e pulizia generale, l'alcool isopropilico è efficace. Versare una piccola quantità di alcool isopropilico ad alta purezza (90% o superiore) in un contenitore pulito. Immergere un pennello a setole morbide o un cotton fioc nell'alcool, assicurandosi che sia umido ma non gocciolante, e strofinare delicatamente le aree corrose con piccoli movimenti circolari. Fare attenzione a non applicare una pressione eccessiva, che potrebbe danneggiare i componenti o sollevare le tracce. Per le aree ostinate, lasciare agire l'alcool sulla corrosione per qualche istante prima di strofinare. Utilizzare cotton fioc o aree del pennello freschi secondo necessità per evitare di ridepositare i contaminanti. Dopo la pulizia, utilizzare aria compressa per rimuovere eventuali particelle sciolte e favorire l'asciugatura, e lasciare asciugare completamente la scheda all'aria in un ambiente pulito e privo di polvere. Questo richiede in genere 15-30 minuti, a seconda delle condizioni ambientali. L'alcool isopropilico è efficace per rimuovere molti tipi di contaminanti e corrosione leggera, ma per corrosione più grave, potrebbero essere necessari metodi aggiuntivi.

Pulizia con pasta di bicarbonato di sodio

Per corrosione da moderata a pesante, in particolare quando si tratta di prodotti di corrosione acidi, la pasta di bicarbonato di sodio è utile. In un piccolo contenitore pulito, mescolare bicarbonato di sodio con piccole quantità di acqua distillata per formare una pasta densa, simile per consistenza al dentifricio. Applicare la pasta sulle aree corrose utilizzando un cotton fioc o un pennello morbido, assicurandosi che la pasta copra completamente la corrosione. Lasciare agire la pasta sulle aree interessate per 15-20 minuti per neutralizzare i prodotti di corrosione acidi. Utilizzando un pennello a setole morbide, lavorare delicatamente la pasta nelle aree corrose utilizzando piccoli movimenti circolari, essendo pazienti e meticolosi ma evitando una pressione eccessiva. Risciacquare accuratamente l'area con acqua distillata, utilizzando un cotton fioc pulito o un pennello morbido per aiutare a rimuovere tutta la pasta. Utilizzare aria compressa per soffiare via l'acqua in eccesso, prestando particolare attenzione alle aree sotto e tra i componenti, e lasciare asciugare completamente la scheda. È possibile utilizzare un panno privo di lanugine per tamponare le aree accessibili, seguito da asciugatura all'aria per almeno un'ora. Questo metodo è particolarmente efficace per neutralizzare e rimuovere i prodotti di corrosione acidi, con la natura leggermente abrasiva del bicarbonato di sodio che aiuta nella rimozione meccanica della corrosione senza danneggiare il metallo sottostante.

Pulizia con aceto (usare con cautela)

Per tipi specifici di corrosione, in particolare quelli che coinvolgono composti alcalini, l'aceto può essere efficace. Mescolare parti uguali di aceto bianco e acqua distillata in un contenitore pulito. Utilizzando un cotton fioc, applicare la soluzione di aceto diluito direttamente sulle aree corrose, essendo molto precisi nell'applicazione per evitare di diffondere la soluzione acida su aree non interessate. Lasciare agire la soluzione per non più di 1-2 minuti, poiché l'acidità dell'aceto può potenzialmente causare ulteriore corrosione se lasciata troppo a lungo. Strofinare delicatamente l'area con un pennello morbido o un cotton fioc e risciacquare immediatamente l'area accuratamente con acqua distillata per rimuovere ogni traccia di aceto. Seguire con un'applicazione di pasta di bicarbonato di sodio (come descritto nel metodo precedente) per neutralizzare l'acidità residua, risciacquare nuovamente con acqua distillata e asciugare accuratamente. Questo metodo dovrebbe essere utilizzato solo sotto la guida di un esperto e per tipi specifici di corrosione, poiché l'acidità dell'aceto, sebbene efficace per certi prodotti di corrosione, può potenzialmente causare danni se non utilizzata correttamente.

Passaggi post-pulizia

Dopo aver completato il processo di pulizia, condurre un'ispezione approfondita utilizzando l'ingrandimento per esaminare attentamente le aree pulite alla ricerca di eventuali segni residui di corrosione o residui dal processo di pulizia. Utilizzare aria compressa per rimuovere eventuali detriti sciolti che potrebbero essersi staccati durante la pulizia e lasciare asciugare completamente la scheda in un ambiente pulito e privo di polvere. Per applicazioni critiche, considerare l'uso di un forno a bassa temperatura (circa 50°C/122°F) per garantire che tutta l'umidità sia rimossa, ma non superare mai la temperatura massima nominale dei componenti della scheda. Considerare l'applicazione di un rivestimento conforme o altre misure protettive per prevenire la corrosione futura, specialmente se la scheda sarà esposta ad ambienti difficili. Infine, riassemblare attentamente il dispositivo e condurre test funzionali approfonditi per garantire che tutti i sistemi funzionino correttamente.

Precauzioni di sicurezza e avvertenze

Durante tutto il processo di pulizia, tenere a mente queste considerazioni di sicurezza: lavorare sempre in un'area ben ventilata, specialmente quando si utilizzano agenti pulenti volatili; indossare dispositivi di protezione individuale appropriati, inclusi guanti e protezione per gli occhi; fare attenzione all'elettricità statica, utilizzando una superficie di lavoro sicura per ESD e un braccialetto di messa a terra quando si maneggiano componenti sensibili; non mescolare mai prodotti chimici per la pulizia a meno che non sia specificamente indicato da un esperto; e se non si è sicuri di un particolare metodo di pulizia o si incontra corrosione grave, consultare un servizio professionale di riparazione elettronica.

Prevenzione della corrosione dei PCB

Prevenire la corrosione sui circuiti stampati è un approccio multifaccettato che inizia nella fase di progettazione e continua attraverso la produzione, lo stoccaggio e la vita operativa del dispositivo:

Considerazioni sulla progettazione e sulla produzione

Le basi della resistenza alla corrosione vengono poste durante le fasi di progettazione e produzione dei PCB. La selezione dei materiali è cruciale; scegliere materiali resistenti alla corrosione ogni volta che è possibile. Ad esempio, mentre il rame è lo standard per le tracce dei PCB, considerare l'uso di placcatura in oro per connessioni critiche o in ambienti difficili. Anche la scelta della maschera di saldatura e di altri rivestimenti protettivi gioca un ruolo cruciale nella prevenzione della corrosione. L'applicazione di rivestimenti conformi è uno dei modi più efficaci per proteggere i PCB dai fattori ambientali che portano alla corrosione. Questi strati sottili e protettivi possono essere realizzati con vari materiali come acrilici, siliconi o uretani, ognuno dei quali offre diversi livelli di protezione e flessibilità. Quando si seleziona un rivestimento conforme, considerare fattori come l'ambiente operativo, l'intervallo di temperatura e l'eventuale necessità di rilavorazione. Implementare caratteristiche di progettazione che riducano al minimo l'accumulo di umidità, come evitare angoli acuti nella progettazione delle tracce, utilizzare pad a goccia per migliorare l'adesione e garantire uno spazio adeguato tra le tracce per prevenire la corrosione elettrolitica. Implementare rigorose misure di controllo qualità durante la produzione dei PCB, inclusa una pulizia accurata per rimuovere residui di flussante e altri contaminanti, una corretta polimerizzazione della maschera di saldatura e dei rivestimenti conformi e l'ispezione per difetti che potrebbero portare a vulnerabilità alla corrosione.

Controllo ambientale

Controllare l'ambiente in cui operano i PCB è cruciale per prevenire la corrosione. Mantenere i livelli di umidità relativa al di sotto del 60% nelle aree in cui i PCB sono immagazzinati o utilizzati e considerare l'uso di essiccanti o deumidificatori in ambienti ad alta umidità. Ridurre al minimo le fluttuazioni di temperatura, che possono portare alla condensa, e garantire che siano in atto misure adeguate di sigillatura e protezione dall'umidità se il ciclo termico è inevitabile. Implementare sistemi di filtrazione dell'aria in ambienti industriali o inquinati per ridurre l'esposizione a gas e particolati corrosivi. Utilizzare contenitori sigillati o ventilati appropriati per l'ambiente operativo e considerare contenitori con grado di protezione IP per ambienti esterni o difficili per fornire protezione contro l'ingresso di polvere e umidità.

Manipolazione e stoccaggio corretti

Le pratiche corrette di manipolazione e stoccaggio sono essenziali per mantenere l'integrità dei PCB. Utilizzare sacchetti o contenitori antistatici per lo stoccaggio e il trasporto dei PCB per proteggere dalle scariche elettrostatiche, che possono danneggiare i rivestimenti protettivi e rendere le schede più suscettibili alla corrosione. Maneggiare sempre i PCB dai bordi per evitare di trasferire oli e contaminanti dalla pelle sulla superficie della scheda e utilizzare guanti quando necessario, specialmente in ambienti a camera bianca. Conservare i PCB in ambienti freschi e asciutti con temperature stabili, utilizzando sacchetti barriera contro l'umidità con essiccanti per lo stoccaggio a lungo termine, in particolare per le schede con componenti sensibili all'umidità. Implementare un sistema di inventario FIFO (first-in, first-out) per garantire che le schede più vecchie vengano utilizzate prima di quelle più nuove, riducendo il rischio di corrosione durante periodi di stoccaggio prolungati.

Manutenzione regolare

La manutenzione proattiva può individuare i problemi di corrosione in anticipo e prevenirne la progressione. Implementare un programma regolare per l'ispezione visiva dei PCB, specialmente in applicazioni critiche o ambienti difficili, cercando segni di scolorimento, depositi bianchi o verdi o qualsiasi cambiamento nell'aspetto delle superfici metalliche. Rimuovere regolarmente polvere e detriti utilizzando aria compressa o spazzolatura delicata, con pulizia più frequente in ambienti polverosi. Condurre test funzionali periodici per rilevare qualsiasi degrado delle prestazioni che potrebbe indicare problemi di corrosione. Mantenere registri dettagliati delle ispezioni, della pulizia e di eventuali cambiamenti osservati nelle condizioni della scheda per aiutare a identificare modelli o problemi ricorrenti.

Protezione dall'umidità

Proteggere i PCB dall'umidità è fondamentale per prevenire la corrosione. Utilizzare contenitori impermeabili o resistenti all'acqua in ambienti in cui è possibile l'esposizione a liquidi, assicurandosi che eventuali aperture per cavi o ventilazione siano adeguatamente sigillate. Applicare sigillanti siliconici o composti di potting su aree vulnerabili come i punti di ingresso dei cavi o intorno a componenti sensibili. Implementare una ventilazione adeguata per prevenire la condensa, possibilmente utilizzando sfiati in Gore-Tex che consentono lo scambio d'aria impedendo l'ingresso di liquidi. In applicazioni critiche, considerare l'incorporazione di sensori di umidità che possano avvisare gli operatori di livelli di umidità potenzialmente pericolosi o di ingresso di acqua. Applicare rivestimenti idrofobici su PCB e componenti per respingere l'acqua e prevenire l'accumulo di umidità, in particolare in ambienti in cui l'esposizione occasionale all'acqua è inevitabile.

Selezione dei componenti

La scelta dei componenti può influire significativamente sulla resistenza di un PCB alla corrosione. Utilizzare componenti di alta qualità e resistenti alla corrosione da produttori affidabili, poiché ciò potrebbe aumentare i costi iniziali ma può ridurre significativamente il rischio di guasti legati alla corrosione durante la vita utile del dispositivo. Scegliere batterie con involucri robusti e design a prova di perdite e considerare l'uso di batterie al litio per dispositivi che potrebbero essere conservati per lunghi periodi, poiché sono meno soggette a perdite rispetto alle batterie alcaline. Utilizzare componenti sigillati o incapsulati dove possibile, in particolare per parti critiche o sensibili del circuito, per fornire un ulteriore strato di protezione contro i fattori ambientali. Scegliere connettori con contatti placcati in oro per connessioni critiche, specialmente in applicazioni in cui si verificano frequenti accoppiamenti e disaccoppiamenti, poiché la resistenza dell'oro alla corrosione aiuta a mantenere un contatto elettrico affidabile nel tempo. Selezionare componenti con caratteristiche termiche appropriate e implementare strategie efficaci di dissipazione del calore, poiché il calore eccessivo può accelerare i processi di corrosione e degradare i rivestimenti protettivi.

Affrontare le cause profonde

Per prevenire efficacemente la corrosione dei PCB, è fondamentale affrontare le cause profonde piuttosto che limitarsi a trattare i sintomi. Condurre un'analisi approfondita dell'ambiente operativo dei PCB per identificare potenziali fonti di agenti corrosivi, umidità o fluttuazioni di temperatura. Quando si verifica la corrosione, eseguire un'analisi dettagliata dei guasti per comprendere le cause sottostanti e utilizzare queste informazioni per migliorare le progettazioni future e le strategie di prevenzione. Assicurarsi che tutti i materiali utilizzati nell'assemblaggio del PCB siano compatibili tra loro e con l'ambiente operativo previsto, poiché materiali incompatibili possono portare a reazioni chimiche inaspettate e corrosione accelerata. Perfezionare continuamente i processi di produzione e assemblaggio per ridurre al minimo l'introduzione di contaminanti o difetti che potrebbero portare alla corrosione.

Strategie di rilevamento precoce

Identificare la corrosione nelle sue fasi iniziali può prevenire che problemi minori diventino guasti maggiori. Incorporare indicatori visivi sui PCB che cambiano colore se esposti a umidità o agenti corrosivi, fornendo un avviso precoce di potenziali problemi di corrosione. Implementare circuiti in grado di rilevare cambiamenti nella resistenza o nella conduttività che potrebbero indicare l'inizio della corrosione, particolarmente utile in installazioni remote o inaccessibili. Sviluppare e implementare un regime di test elettrici e funzionali regolari per rilevare sottili cambiamenti nelle prestazioni che potrebbero indicare un degrado legato alla corrosione.

Vantaggi a lungo termine della prevenzione

Investire in strategie complete di prevenzione della corrosione offre significativi vantaggi a lungo termine. Prevenendo la corrosione, i dispositivi elettronici possono funzionare in modo affidabile per periodi molto più lunghi, riducendo i costi di sostituzione e i rifiuti elettronici. I PCB senza corrosione mantengono le loro caratteristiche elettriche progettate, garantendo prestazioni costanti nel tempo. Una prevenzione efficace riduce la necessità di costose riparazioni e sostituzioni, abbassando il costo totale di proprietà dei dispositivi elettronici. In applicazioni critiche, come dispositivi medici o sistemi aerospaziali, la prevenzione della corrosione è essenziale per mantenere i massimi livelli di affidabilità e sicurezza. Per i produttori, la produzione di prodotti resistenti alla corrosione può migliorare significativamente la reputazione del marchio e la soddisfazione del cliente.