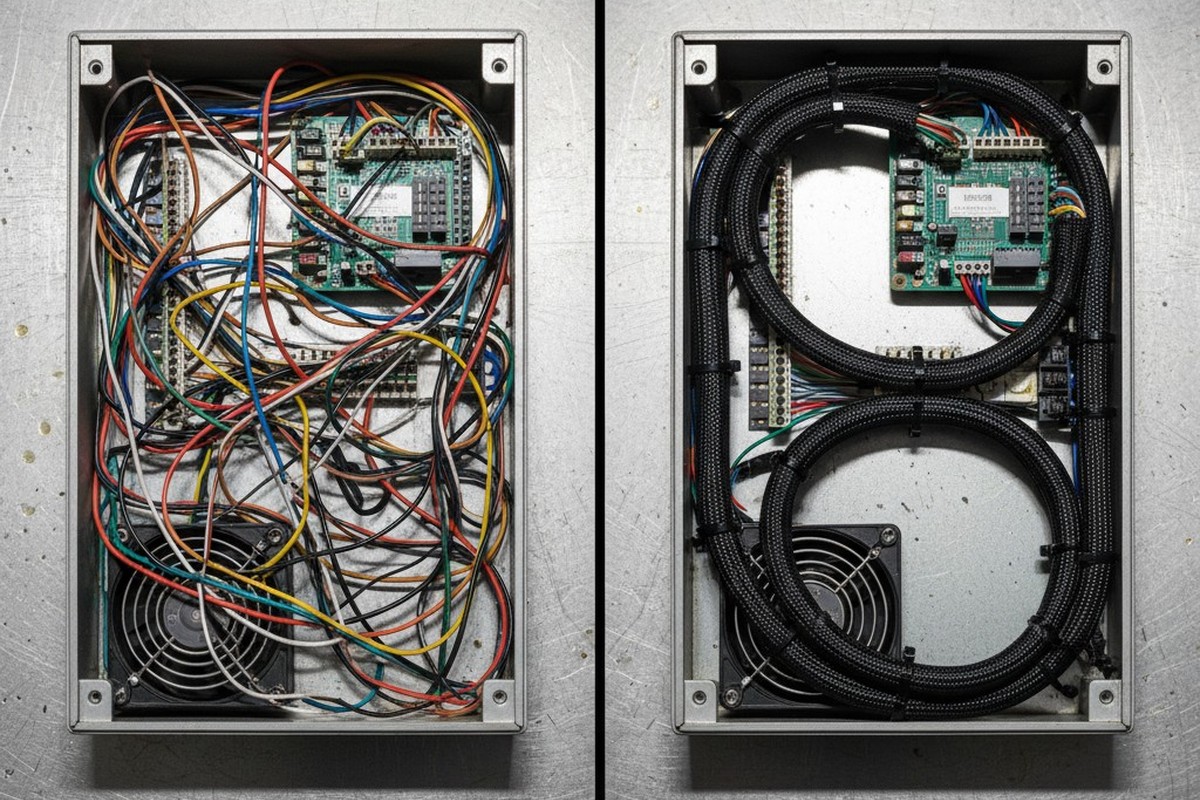

Il modo più accurato per giudicare la salute ingegneristica di una build è guardare le parti che il cliente non vedrà mai. Le custodie esterne possono essere lucide, verniciate a polvere e brandizzate alla perfezione, ma apri il coperchio e la verità viene fuori. Se il cablaggio interno sembra il nido di vipere—cavi sotto tensione, loop di servizio mancanti, fascette che bloccano il flusso d'aria—sistema sta già fallendo. Semplicemente non ha ancora smesso di funzionare.

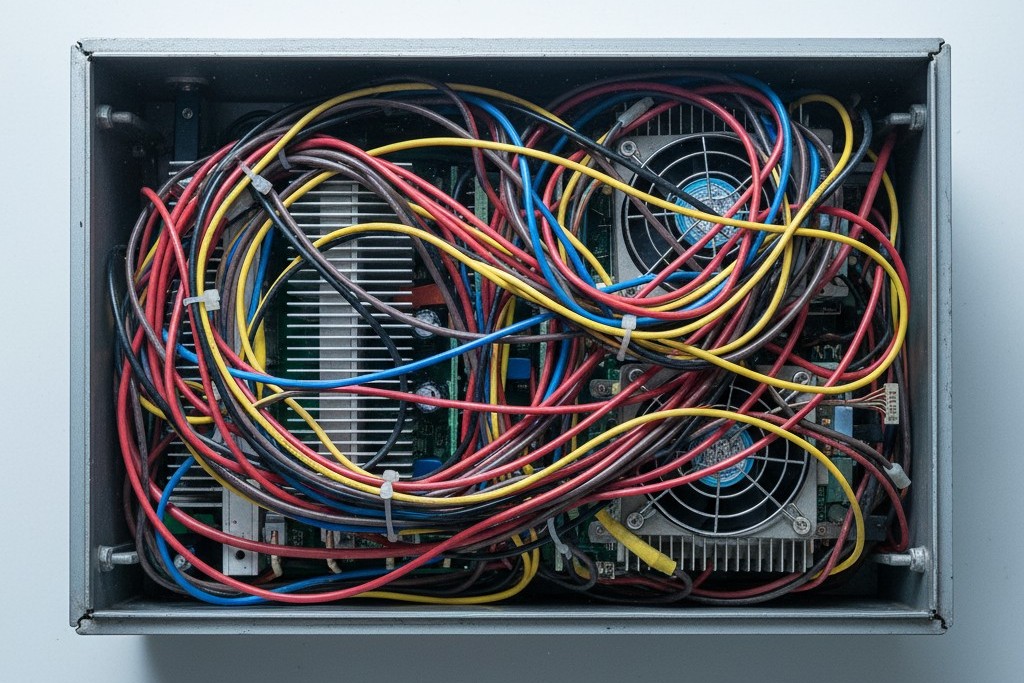

L'estetica del cablaggio non riguarda la vanità; sono un proxy per l'affidabilità. Quando apriamo un chassis e vediamo un 'nido di ratti', non vediamo solo un disordine. Vediamo energia potenziale in attesa di trasformarsi in guasto cinetico. Un cavo posizionato alla rinfusa è un cavo che si sfregerà contro uno standoff finché l'isolante non fallisce. Un fascio di cavi spinto contro l'ingresso di un ventilatore è una barriera termica. Nell'integrazione industriale ad alti rischi, la differenza tra una scatola che funziona per dieci anni e una che torna indietro su un pallet RMA in sei mesi è spesso definita interamente dalla geometria dei fili all'interno.

Se non è sul disegno, non è nella scatola

Il modo di fallimento più comune nell'assemblaggio di build di scatole è affidarsi alla conoscenza tribale. Potresti avere un tecnico brillante che sa esattamente come posizionare un cavo SATA così che non attraversi le linee di segnale ad alta frequenza. Ma se quel tecnico va in ferie, o se la produzione scala da dieci unità a mille, quella conoscenza evapora. Abbiamo visto prototipi che funzionavano perfettamente sul banco fallire subito ai test EMI durante la scalabilità perché il routing 'standard' non era documentato. L'assemblatore in linea semplicemente prendeva il percorso più breve tra due punti, facendo passare un filo di segnale sopra un trasformatore rumoroso.

La coerenza richiede un diagramma di routing tanto rigoroso quanto lo schema PCB stesso. Ciò significa definire il percorso esatto, i punti di aggancio e le distanze di separazione dei fascetti. Limitarci a specificare 'collegare J1 a J2' è insufficiente; bisogna definire il percorso che si percorre per arrivarci. Qui la distinzione tra gli standard IPC/WHMA-A-620 di Classe 2 e Classe 3 spesso si confonde in pratica. Mentre un contratto può richiedere strettamente solo la Classe 2, la logica del routing—evitare spigoli taglienti, mantenere i raggi di curvatura—è un requisito di fisica, non solo burocratico. Se non documenti il percorso, stai praticamente ridisegnando il prodotto con ogni singola unità costruita. strada portato per arrivarci. Questo è il punto in cui la distinzione tra gli standard IPC/WHMA-A-620 Classe 2 e Classe 3 spesso si sfuma in pratica. Sebbene un contratto possa richiedere soltanto strettamente la Classe 2, la logica di instradamento—evitare bordi acuti, mantenere i raggi di curvatura—è una richiesta di fisica, non solo un requisito burocratico. Se non documenti il percorso, stai effettivamente ridisegnando il prodotto con ogni singola unità costruita.

Il routing dei cavi è un problema di dinamica dei fluidi

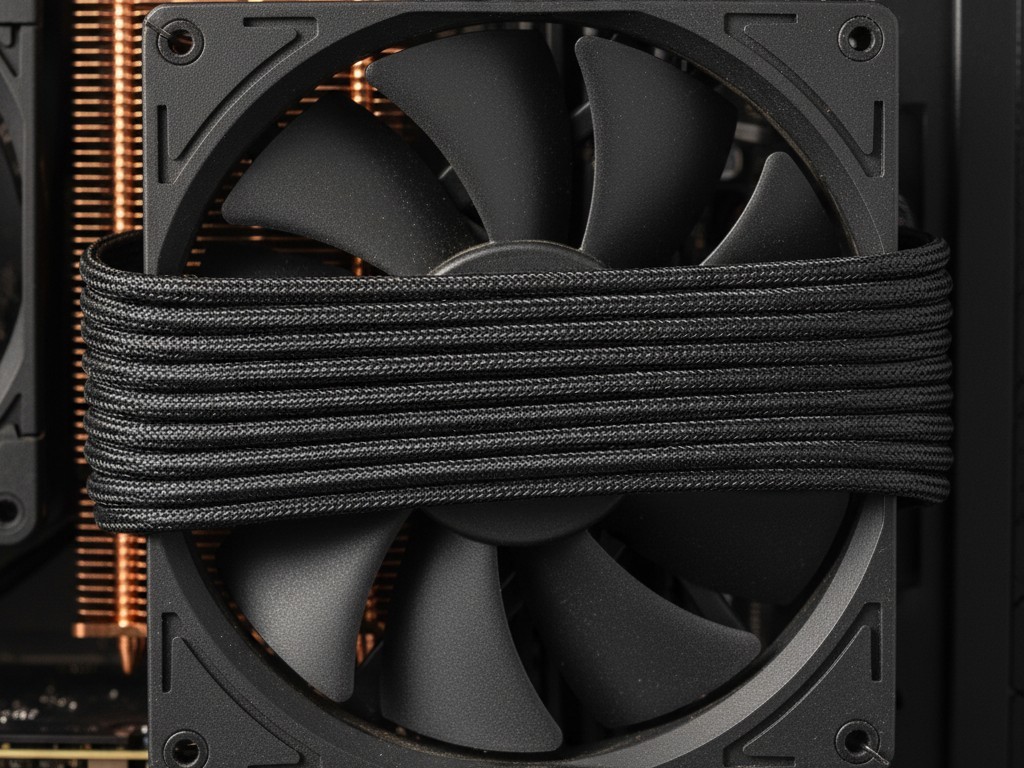

C'è una confusione diffusa nella gestione termica in cui gli ingegneri incolpano i ventilatori per il surriscaldamento quando dovrebbero incolpare il cablaggio. Puoi specificare i ventilatori con il più alto CFM sul mercato, ma se poni un fascio di cavi spesso due pollici direttamente davanti all'ingresso d'aria, hai costruito una diga, non un sistema di raffreddamento. Incontriamo frequentemente 'guasti termici' in cui la causa principale è semplicemente una mancanza di disciplina nel routing.

L'aria in movimento è un fluido e segue il percorso di minor resistenza. Quando i cavi sono trattati come un ripensamento—insacchettati nello spazio negativo rimanente una volta montate le schede—occupano quasi sempre l'intercapedine d'aria destinata alla convezione. Una costruzione disciplinata considera i mazzetti di cavi come oggetti solidi nel modello termico. Distribuendo i cavi lungo le guide del chassis e utilizzando gli angoli naturali dell’alloggiamento, si mantiene il flusso laminare necessario per mantenere i processori e gli alimentatori entro le loro curve di derating. Se si guarda un'immagine termica di uno chassis e si notano punti caldi vicino all'ingresso, controllare i cablaggi prima di riprogettare il dissipatore di calore.

Le vibrazioni trasformano la tensione in guasto

Un filo sotto tensione è una tragedia a rallentatore. Il rame è un metallo morbido e l’isolamento è di plastica; entrambi sono soggetti a «cold flow» (scorrimento a freddo) quando sottoposti a stress. Se un cavo viene tirato teso contro un bordo di metallo o anche contro il proprio connettore, col tempo e le vibrazioni quel materiale inevitabilmente si muoverà. In ambienti automobilistici o industriali, dove le vibrazioni sono costanti, un cavo teso si comporta come una corda di chitarra. Ha una frequenza di risonanza. Quando il sistema raggiunge quella frequenza, i pin del connettore si agitan, lo placcaggio si usura e si verifica il fallimento più temuto sul campo: il bug fantasma intermittente.

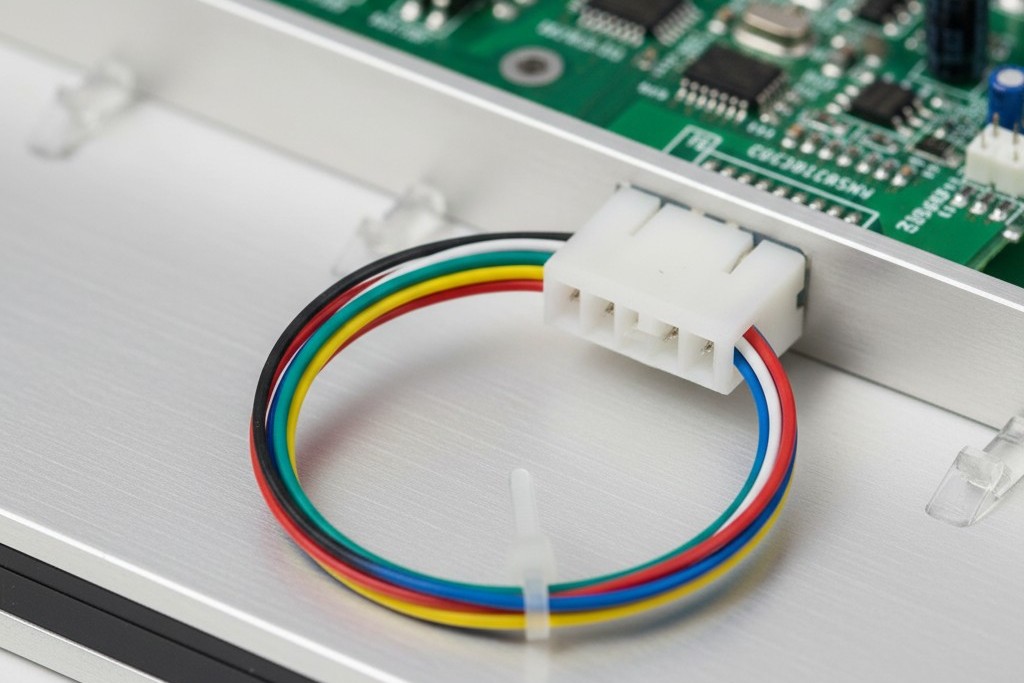

L'istinto di molti è aggiungere più fascette per fissare tutto, ma questa è una lama a doppio taglio. Constringere troppo un mazzetto con fascette ad alta tensione può schiacciare l’isolamento, alterando l'impedenza delle linee ad alta velocità e creando punti deboli. L’obiettivo è sostenere i fili, non soffocarli. Cerchiamo il «strain relief» nel senso letterale—alleviare la tensione dal punto di terminazione. Il connettore dovrebbe sostenere il segnale, non il carico meccanico del peso del filo. Se si scollega un cavo e si riprende immediatamente due pollici, è stato installato sotto tensione, e stava già morendo.

Il loop di servizio come assicurazione

I progettisti spesso dimenticano che alla fine una mano umana dovrà raggiungere l’interno della scatola. Esiste un tipo specifico di frustrazione riservata ai tecnici in campo che aprono un chassis per sostituire una ventola o una batteria, solo per scoprire che i cavi sono così corti che non possono muovere il componente senza scollegare l’intero cablaggio principale. Questa è la design «knuckle-buster», e aumenta i costi di servizio e il rischio di infortuni per i tecnici.

L’«anello di servizio»—una lunghezza extra di cavo appositamente lasciata in modo ordinato prima della terminazione—è la vostra polizza assicurativa. Sembrerà uno spreco per chi taglia i costi. Perché pagare tre pollici extra di rame per mille unità? Lo si paga perché quando un connettore deve essere rifatto in campo, quella lunghezza extra rappresenta la differenza tra una riparazione di cinque minuti e una sostituzione completa del cablaggio. Abbiamo visto carrelli medici da cinque cifre essere collegati a terra perché un connettore da dieci centesimi falliva e non c’era spazio libero per rimuovere e rimontare un nuovo contatto. L’anello di servizio riconosce che il futuro è incerto e che la manutenzione è inevitabile.

La weaponizzazione dei zip tie

Dobbiamo anche parlare di sicurezza nei luoghi invisibili. Un zip tie in nylon standard, se tagliato con una cesoia o pinze laterali, lascia un'estremità appuntita e irregolare. Nei ristretti spazi di un rack server o di un controller industriale, quella estremità diventa essenzialmente una lama di rasoio. È un rischio di ferite per chi si trova a intervenire più tardi.

Ecco perché gli strumenti specifici sono importanti. Usare una pinza tensione calibrata con un taglio automatico di flush non è solo una questione di essere sofisticati; si tratta di sicurezza e consistenza. Lo strumento stringe la fascetta a una tensione preimpostata (in modo da non schiacciare il filo) e taglia la parte in eccesso in modo uniforme con la testa (in modo da non tagliare il tecnico). Se vediamo estremità degli elastici a zigzag in un prototipo, sappiamo che il processo di assemblaggio è immaturo. Suggere a una mentalità «make it work» piuttosto che a una mentalità di produzione.

L'affidabilità è silenziosa

La migliore costruzione di un box è noiosa. Non fa rumore, non surriscalda, e quando lo apri cinque anni dopo, i cavi sono esattamente dove erano il giorno in cui è uscito dalla fabbrica. Raggiungere quel silenzio richiede di trattare i cablaggi non come «riempimento» ma come un sistema meccanico critico. Richiede disciplina nel documentare i percorsi invisibili, lungimiranza nel lasciare slack per il futuro e rigore nel rispettare la fisica del rame e dell’aria.