Una linea di produzione si ferma. La causa: un condensatore singolo, non disponibile. È una parte comune, poco costosa, utilizzata in una dozzina di linee di prodotto, e dovrebbe essere facile da reperire. Eppure ogni distributore mostra mesi di assegnazione, e il team ingegneristico non ha un'alternativa qualificata. Il ritardo si propaga attraverso i programmi, mette sotto pressione gli impegni con i clienti e rivela una vulnerabilità che sarebbe stata completamente evitabile.

Non si tratta di una interruzione inevitabile della catena di approvvigionamento. È un difetto strutturale nel modo in cui il Bill of Materials è stato progettato e mantenuto. La maggior parte delle carenze di componenti che ostacolano la produzione deriva da fragilità preventivabili del BOM, in particolare dalla pratica diffusa di approvvigionamento a sorgente singola di parti di merce. Quando un BOM tratta ogni componente come se solo un numero di parte sarebbe mai sufficiente, costruisce una base fragile che si frattura sotto la minima pressione di fornitura.

In Bester PCBA, sosteniamo un approccio fondamentalmente diverso. I controlli di salute del BOM non sono audit occasionali eseguiti in una crisi. Sono una pratica sistematica di identificazione delle vulnerabilità, di stabilimento della resilienza multi-sorgente attraverso la qualificazione parametrica e di monitoraggio del ciclo di vita dei componenti prima che le forze di allocazione forzino una reazione. Questa metodologia costruisce BOM che si piegano sotto la pressione della fornitura invece di rompersi.

La trappola a sorgente singola

La sorgente singola nasce dal desiderio di semplicità. Un team di progettazione seleziona un condensatore, una resistenza o un regolatore di tensione che soddisfa lo specifico, lo convalida e lo blocca esattamente nel BOM. L'acquisto lo acquista. La produzione lo produce. Il pezzo funziona, quindi rimane. L'approccio sembra efficiente perché elimina le decisioni durante la produzione, ma scambia la comodità a breve termine con la fragilità a lungo termine. Crea un punto singolo di fallimento.

Il paradosso è più profondo con i componenti 'jellybean' — le resistenze, i condensatori e altri pezzi di merce intercambiabili funzionalmente tra centinaia di produttori. Questi componenti sono, per definizione, abbondanti e standardizzati. Eppure, i BOM specificano rutinariamente un produttore e un numero di parte per un condensatore ceramico da 0,1μF come se nessun equivalente esistesse. Quando quella parte specifica entra in allocazione o raggiunge la fine della vita utile, la linea di produzione si ferma. Il team si affretta a trovare la parte esatta o a accelerare un processo di qualificazione che avrebbe dovuto avvenire mesi prima in condizioni controllate.

Le conseguenze vanno oltre i ritardi. La dipendenza da sorgente singola costringe decisioni reattive nel momento peggiore, quando l'inventario è finito, i tempi di consegna sono lunghi e la pressione per spedire è massima. L'ingegneria deve scegliere: accettare un sostituto non qualificato, pagare un premio per l'inventario scarso, o fermare la produzione per ridisegnare. Ogni opzione comporta rischi che una multiconoscenza proattiva avrebbe eliminato.

La nostra posizione è inequivocabile. La sorgente singola di parti 'jellybean' non ha posto in un BOM resiliente.

Resilienza multi-sorgente, non piani di backup

Il termine “componente alternativo” spesso implica una riserva, un'opzione secondaria per quando la parte principale non è disponibile. Questa visualizzazione è insufficiente. Gli alternativi multi-sorgente non sono piani di contingenza; sono elementi strutturali di un BOM resiliente, progettati in parallelo con il componente primario e qualificati agli stessi standard parametrici. L'obiettivo non è avere una parte in attesa di un'emergenza. È avere più vie di approvvigionamento praticabili in ogni momento, eliminando completamente l'emergenza.

Ciò richiede un processo di qualificazione che vada oltre una descrizione simile. Un condensatore al tantalio da 10µF di un produttore non è automaticamente equivalente a uno di un altro, anche se entrambi soddisfano la stessa specifica nominale. La tensione nominale, il coefficiente di temperatura, la resistenza equivalente in serie (ESR), la tolleranza alla corrente di ripple e i modi di guasto possono tutti variare. Un alternativo che sembra equivalente su un datasheet potrebbe comportarsi diversamente sotto lo specifico stress elettrico e termico del circuito, portando a guasti sul campo riconducibili a un processo di qualificazione debole.

Perché non tutti gli Alternativi sono uguali

Il rischio di equivalenza superficiale è più alto con i componenti passivi, dove la tentazione di trattare tutte le parti come intercambiabili è più forte. Immagina un team di approvvigionamento, sotto pressione per assicurarsi l'inventario, che trova un condensatore con la stessa capacità, tensione e dimensione del package. La produzione lo sostituisce senza informare l'ingegneria. Mesi dopo, emerge uno schema di guasti prematuri. Un'analisi delle cause profonde rivela che il condensatore alternativo utilizzato aveva un dielettrico diverso con una minore stabilità termica, causando un drift della capacità che ha portato il circuito fuori dalle specifiche. Il costo dei guasti sul campo, dei resi e del danno alla reputazione supera qualsiasi risparmio derivante dall'acquisto accelerato.

Questa non è un'ipotesi. È l'esito prevedibile di trattare la qualificazione dei componenti come un compito amministrativo—abbinare specifiche sulla carta—piuttosto che come una disciplina ingegneristica. La lezione non è che gli alternativi siano rischiosi, ma che un alternativo non qualificato rappresenti un cambiamento incontrollato nel progetto.

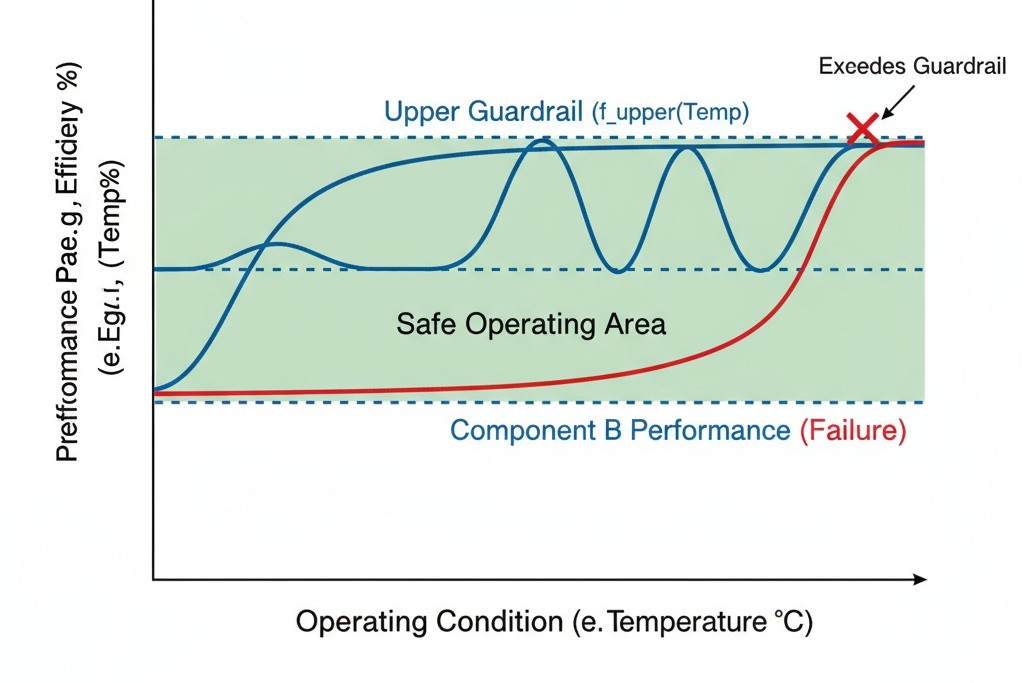

Le Barriere Parametriche Definiscono la Vera Equivalenza

Un alternativo qualificato è verificato per operare entro limiti parametrici definiti in tutte le condizioni che il circuito sperimenterà. Questi limiti sono le barriere—i confini entro i quali qualsiasi componente, indipendentemente dal produttore, funzionerà allo stesso modo nella tua applicazione. Stabilire queste barriere trasforma la selezione dei componenti da una scelta singola a una specifica che più parti possono soddisfare. Il BOM evolve da una lista di parti specifiche a una definizione dell'ambito di prestazioni che quei componenti devono rispettare.

Ciò significa andare oltre i valori nominali del datasheet. Le barriere devono considerare tolleranze, coefficienti di temperatura, invecchiamento e interazioni con il circuito circostante. Un resistore da 10kΩ non è solo 10kΩ. Ha una tolleranza, un coefficiente di temperatura e una capacità di potenza. Le barriere definiscono quanto scostamento è accettabile in ciascun parametro senza influire sulla funzione del circuito. Questi limiti diventano i criteri assoluti per valutare qualsiasi potenziale alternativo.

Cross-Qualification con parametric Guardrails

La qualificazione parametrica è il processo ingegneristico di definizione e verifica di questi limiti di prestazione. Inizia identificando i parametri critici—elettrici, termici e meccanici—e stabilendo l'intervallo accettabile per ciascuno. Questi range non sono arbitrari; sono derivati dai margini di progettazione del circuito, informati dall'analisi dei peggiori casi, e convalidati attraverso i test. Un componente si qualifica come alternativo solo se rimane entro tutte le barriere in tutte le condizioni operative.

Questo è il limite delle qualificazioni semplici di forma, adattamento e funzione. Verificare forma, adattamento e funzione conferma che una parte abbia l'impronta fisica e il pinout uguali. Mentre ciò è necessario, non è sufficiente per l'elettronica. Due resistori montati in superficie da 0805 possono adattarsi alla stessa impronta PCB, ma se uno è valutato per 0.125W e l'altro per 0.1W, non sono equivalenti in un circuito che dissipna 0.12W. La forma e l'adattamento coincidono, ma la funzione no. La qualificazione parametrica colma questa lacuna verificando che anche il comportamento elettrico e termico si allinei.

Limiti dei Parametri Elettrici: Queste barriere definiscono gli intervalli accettabili per parametri critici di prestazione. Per un regolatore di tensione, includono intervallo di tensione di ingresso, precisione di uscita, regolazione del carico e risposta transitoria. Per un condensatore, includono tolleranza, tensione nominale, ESR e impedenza attraverso le frequenze. Questi parametri interagiscono. L’ESR di un condensatore influisce sulla tensione di ripple di una linea di alimentazione, che a sua volta influisce sulla stabilità di un regolatore. Le barriere devono considerare queste interazioni.

Limiti di Prestazione Termici: Le barriere termiche affrontano il comportamento di un componente con la temperatura e quanto calore genera. Il valore di un condensatore ceramico può variare di oltre 20% nel suo intervallo di funzionamento a seconda del dielettrico. Se il circuito si affida a una capacità stabile per il timing, quella variazione è inaccettabile, e il coefficiente termico diventa una barriera critica. Analogamente, la resistenza termica di un componente determina quanto riscalda il PCB, influenzando la sua affidabilità e quella delle parti vicine. Un alternativo con una resistenza termica più alta potrebbe creare un punto caldo che deprime le saldature.

Tolleranze Meccaniche e Ambientali: Queste barriere garantiscono che il componente possa resistere agli stress fisici dell'applicazione, inclusi vibrazione, shock, umidità e cicli termici. Un condensatore al tantalio fallisce in modo diverso sotto sovratensione rispetto a un condensatore elettrolitico in alluminio. Nelle applicazioni critiche per la sicurezza, il modo di guasto diventa a sua volta una barriera; un alternativo non deve introdurre nuovi meccanismi di guasto. Le classificazioni ambientali sono cruciali in condizioni dure, dove umidità o atmosfere corrosive possono accelerare la degradazione.

Documentare queste barriere nel BOM la trasforma da una lista di parti in una specifica di ingegneria. Invece di un numero di parte, l'entry del BOM specifica i parametri necessari e i loro intervalli accettabili, insieme a una lista di numeri di parte del produttore pre--verificati. Questo dà all'acquisto criteri chiari per la sourcing, garantendo allo stesso tempo che l'ingegneria mantenga l'intento di progetto.

Per i team che ereditano BOM con approvvigionamento unico radicato, questo processo può essere fatto al contrario. Lavorare a ritroso dal componente attuale per definire i parametri critici che lo hanno reso accettabile. Analizzare il circuito per determinare quali di quei parametri influenzano veramente le prestazioni e definire tolleranze basate sui margini di progettazione esistenti. Pur essendo più restrittivo rispetto al progettare con le barriere fin dall'inizio, consente comunque di qualificare le alternative senza una ridisegnazione completa.

Monitoraggio proattivo degli acquisti dell'ultima volta

Un avviso di Last Time Buy (LTB) è un annuncio del produttore che un componente verrà dismesso, di solito con un arco temporale di sei-dodici mesi per gli ordini finali. Un avviso di LTB non è mai una sorpresa. È la fine di un ciclo di vita del prodotto, segnalata da anni di domanda in calo, tecnologia di processo invecchiata o cambiamenti strategici. Quando arriva l'avviso, il componente ha già mostrato segnali di avvertimento che un monitoraggio proattivo avrebbe catturato.

Il monitoraggio proattivo di LTB sposta la risposta da reattiva a strategica. L'avviso di LTB diventa una conferma di una tendenza, non l'inizio di una crisi. Ciò richiede di monitorare continuamente non solo gli annunci ufficiali ma anche gli indicatori principali come la disponibilità in calo, l'aumento dei tempi di consegna e i cambiamenti nelle scorte del distributore. Quando emergono questi segnali, il processo di verifica della salute del BOM segnala il componente, attivando la qualificazione di alternative o la pianificazione di ridisegno molto prima che l'avviso di LTB forzi una decisione sotto pressione.

Quando arriva un avviso di LTB, la matrice decisionale dipende dal ciclo di vita del prodotto, dal ruolo del componente e dalla presenza di alternative qualificate. Se il BOM include già un'alternativa verificata, la decisione è semplice: spostare l'approvvigionamento e confermare la fornitura. In caso contrario, il team deve scegliere tra bloccare l'inventario LTB, accelerare la qualificazione dell'alternativa o ridisegnare il circuito.

- Bloccare l'inventario LTB ha senso se il prodotto è anche vicino alla fine del ciclo di vita o se una sostituzione richiederebbe la ricertificazione. Il rischio è un errore di previsione. Sopravvalutare la domanda e hai bloccato capitale in inventario obsoleto. Sottovalutare, e non potrai soddisfare gli ordini una volta che lo stock è esaurito.

- Passare a un'alternativa qualificata è la strada preferita. Qui i controlli di salute proattivi danno i loro frutti. Un componente segnalato come “a rischio” mesi prima permette di avere tempo per una qualificazione rigorosa e una transizione controllata secondo il tuo programma, non quello del produttore.

- Ridisegnare il circuito è l'opzione più intensiva, ma potrebbe essere necessaria se non esiste un'alternativa e il ciclo di vita del prodotto giustifica l'investimento. Questo scenario rivela il vero costo del fallimento nel progettare per la resilienza. Un componente critico a sorgente singola — come un sensore specializzato, un IC proprietario — può mettere un prodotto in ostaggio. Il monitoraggio proattivo fornisce il tempo per prendere decisioni di ridisegno strategico, ma non può eliminare il lavoro stesso.

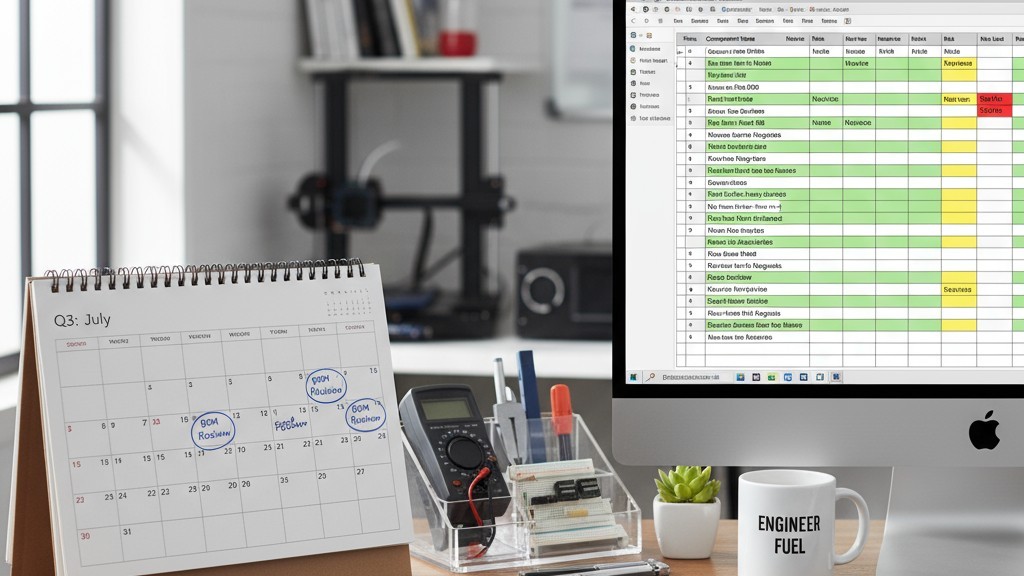

Stabilire un ritmo di controllo della salute del BOM

I controlli di salute del BOM devono essere un ritmo, non una reazione. Una revisione trimestrale è un buon punto di partenza per la maggior parte dei prodotti, offrendo visibilità regolare sul rischio dei componenti senza sopraffare l'ingegneria. Questa revisione esamina lo stato del ciclo di vita di ogni componente, le tendenze di disponibilità e se le alternative esistenti rimangono valide. È un controllo diagnostico per identificare parti che sono passate a una categoria di rischio superiore.

Per prodotti ad alto volume o critici per la sicurezza, il monitoraggio continuo è preferibile. Strumenti automatizzati possono tracciare cambiamenti in disponibilità, livelli di stock e annunci del produttore in tempo reale, attivando avvisi quando vengono superate soglie. Questo sposta il controllo di salute da una revisione programmata a una pratica basata su eventi, concentrando l'attenzione solo dove è necessario.

Certi eventi dovrebbero scatenare un controllo di salute immediato, indipendentemente dalla cadenza:

- Introduzione di un nuovo prodotto o revisione importante del design

- Una notifica di assegnazione di componenti da parte di un distributore

- Un annuncio di fine vita (EOL) o LTB di un fornitore

- Aumento significativo dei tempi di consegna per una componente critica

- Scoperta di un nuovo componente a fornitore unico in una distinta base esistente

- Una fusione o acquisizione che riguarda un fornitore chiave

Integrare controlli di salute con le revisioni di progetto e i cicli di approvvigionamento assicura che la resilienza sia considerata prima di prendere impegni. Un controllo durante la revisione del progetto, prima della realizzazione dei prototipi, permette di apportare modifiche quando il costo è più basso. Un controllo prima di effettuare ordini di grandi quantità di inventario evita di bloccare il rischio di approvvigionamento. L'obiettivo è rendere la resilienza della distinta base un criterio di progettazione fondamentale, valutato con la stessa rigorosità della performance o del costo.

Questo ritmo rafforza i muscoli organizzativi. Il primo controllo dello stato di salute di una distinta base legacy probabilmente rivelerà dozzine di vulnerabilità a fornitore unico. Il secondo, un trimestre dopo, affronterà un insieme più ridotto di nuovi rischi. Nel tempo, la pratica passa dal combattere gli incendi alla manutenzione. La distinta base evolve da un artefatto fragile a una specifica resiliente che supera le inevitabili carenze.