Il furto di rame dovrebbe funzionare. La strategia è comune e la logica è valida: aggiungi riempimento di rame in aree scarne di una scheda, bilanciare la densità complessiva e ridurre lo stress durante la fabbricazione. Per molti progetti, questo funziona perfettamente. Ma quando applicato in modo aggressivo, senza considerare il comportamento termico, il furto smette di essere una soluzione. Diventa la fonte del problema che si voleva risolvere. Le schede che avrebbero dovuto uscire piatta dal forno di riflusso escono torte, con componenti disallineati e connessioni di saldatura compromesse.

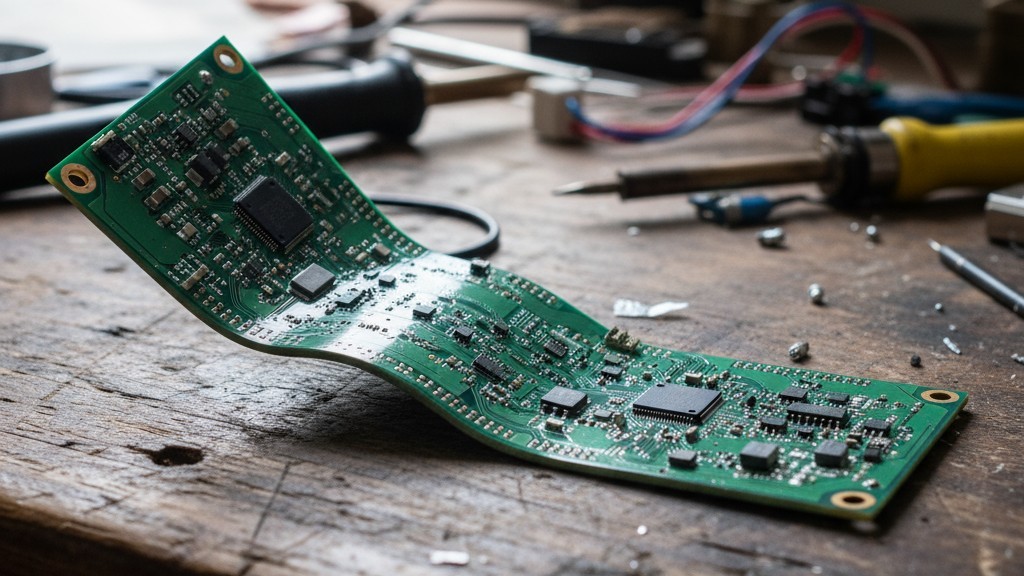

Questo fallimento è controintuitivo perché la causa principale della deformazione non è un squilibrio astratto di rame, ma il riscaldamento asimmetrico durante il ciclo di riflusso. Aggiungere rame cambia la massa termica e la distribuzione del calore di una scheda. Quando quel rame viene posizionato senza comprendere come influisce sulla simmetria del riscaldamento alle temperature di picco del riflusso, crea nuovi squilibri termici—spesso peggiori di quelli originali. La scheda si torsiona perché le diverse regioni si riscaldano a velocità diverse e mantengono quel calore per durate diverse, provocando espansioni differenziali che il substrato non può assorbire senza deformarsi.

La risposta non è abbandonare l'equilibratura del rame. È riconoscere che la simmetria dello stackup, la densità di rame controllata localmente e il supporto adeguato del pannello sono strategie molto più efficaci rispetto al furto di tracce. Questi approcci affrontano direttamente l'asimmetria termica, piuttosto che trattare la distribuzione del rame come un esercizio puramente geometrico. Per capire quando il furto peggiora le cose, bisogna prima comprendere la meccanica termica che governa una scheda a 250°C.

La Meccanica Termica della Deformazione durante il Riuscita

Deformazione: un problema fondamentalmente di espansione differenziale vincolata. Un circuito stampato è un composito di materiali con coefficienti di espansione termica (CTE), masse termiche e conduttività termiche diversi. Quando questo composito viene riscaldato rapidamente e in modo non uniforme, si sviluppano tensioni interne. Se queste tensioni superano il limite elastico del substrato a alte temperature, la scheda si deforma. La deformazione può essere temporanea, rilassandosi mentre la scheda si raffredda, o può diventare permanente se il substrato cede o il processo di raffreddamento blocca la tensione.

Perché l'espansione differenziale crea torsione

Il CTE di un materiale descrive quanto cambiano le sue dimensioni per ogni aumento di grado di temperatura. Il CTE del rame è circa 17 ppm/°C. La lamina di FR-4, il substrato più comune per PCB, ha un CTE in piano simile di 14-17 ppm/°C, ma il suo CTE attraverso lo spessore è molto più alto, spesso 60-70 ppm/°C. Questa discrepanza significa che, con l'aumento della temperatura, rame e FR-4 tendono a espandersi a velocità diverse.

Insieme in una laminato, nessuno dei materiali può espandersi liberamente. Il rame limita il FR-4, e il FR-4 limita il rame, creando tensioni interne. Se la scheda si riscalda uniformemente e il rame è distribuito in modo simmetrico nello stackup, queste tensioni sono gestibili. La scheda si espande uniformemente, la simmetria dello stackup mantiene centrato l'asse neutro, e le forze equilibrate sopra e sotto mantengono la scheda piatta.

Tuttavia, il riscaldamento uniforme è un lusso. Quando una regione di una scheda diventa più calda di un'altra, questa vorrebbe espandersi di più. Legata alla regione più fresca, non può farlo, e la tensione si accumula lungo il confine. Se il gradiente termico è severo e orientato in modo consistente—una parte della scheda è sempre più calda dell'altra—la scheda si incurva o si torce per alleviare la tensione, cercando una nuova forma di equilibrio che minimizzi l'energia di tensione interna.

Il timing è cruciale. Il FR-4 diventa significativamente più elastico man mano che si avvicina e supera la sua temperatura di transizione vetrosa (tipicamente 170-180°C). Durante il picco di riflusso, a o sopra i 240°C, il substrato è meno rigido. Questo è il suo momento di massima vulnerabilità. Uno squilibrio termico in questo momento deformirà la scheda. Se quella deformazione supera il limite di snervamento della resina ammorbidita, la scheda non recupererà completamente la sua forma al raffreddamento.

Rame: Massa Termica e Itinerario del Calore

Durante il riflusso, il rame svolge due ruoli: funge da massa termica e da autostrada del calore. Entrambi sono conseguenze delle sue proprietà fisiche: alta capacità termica specifica ed eccezionalmente alta conducibilità termica rispetto all'FR-4.

Come massa termica, il rame determina l'energia necessaria per aumentare la sua temperatura. Una scheda con piani di rame pesanti richiede più energia e tempo per raggiungere la temperatura di riflusso rispetto a una con tracce sparse. Ciò significa che le zone con alta densità di rame si riscaldano più lentamente rispetto alle zone con bassa densità. Se una scheda ha grandi piani di rame solidi sulla metà sinistra e solo routing leggero sulla destra, la metà sinistra sarà in ritardo nella temperatura durante l'aumento. In ogni momento, sulla destra è più calda, creando l'asimmetria termica che guida la deformazione.

Come autostrada del calore, l'alta conducibilità termica del rame (circa 400 W/m·K contro 0,3 W/m·K dell'FR-4) le permette di redistribuire rapidamente il calore. Un grande piano di rame non si riscalda solo lentamente a causa della sua massa; diffonde anche il calore lontano dai punti caldi localizzati, uniformando la temperatura su tutta la superficie. Sebbene questo possa essere vantaggioso, implica anche che la presenza o assenza di rame crei zone termiche fondamentalmente diverse. Una regione con un piano solido ha una risposta termica lenta e uniforme. Una regione con solo tracce ha una risposta rapida e localizzata.

Il rame non aggiunge solo massa; ristruttura fondamentalmente il paesaggio termico della scheda. Per questo motivo, la sua distribuzione deve essere considerata una questione di progettazione termica, non solo di uniformità di produzione.

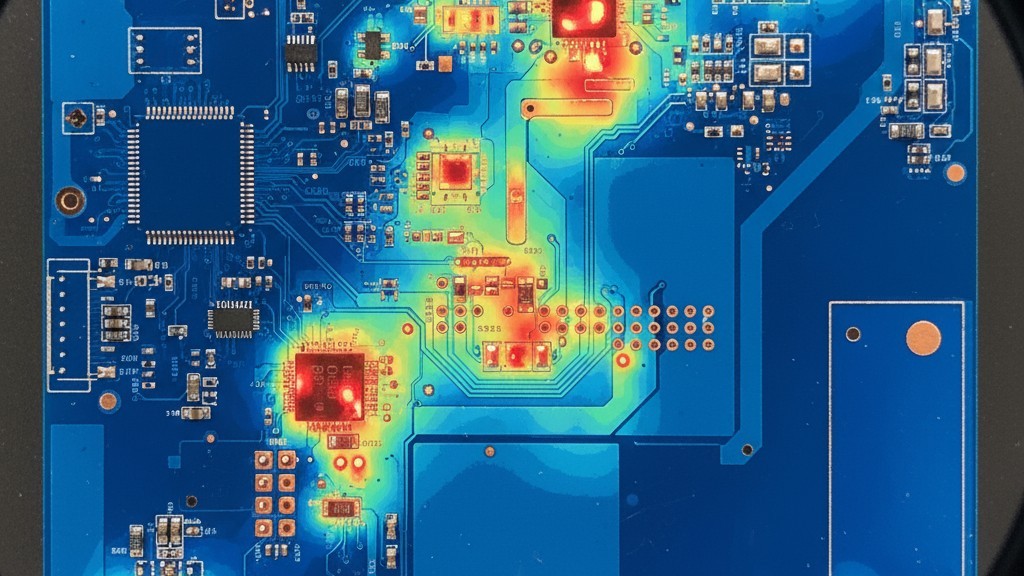

Come la distribuzione di rame influisce sulla simmetria del riscaldamento

La simmetria termica significa che tutte le aree della scheda raggiungono circa lo stesso livello di temperatura allo stesso tempo. Mentre una simmetria perfetta è impossibile, l'obiettivo è minimizzare i gradienti termici, in particolare durante la fase di massimo reflow, quando la scheda è più malleabile.

La distribuzione del rame definisce questa simmetria attraverso le mappe di massa termica e conducibilità della scheda. Una scheda con densità di rame uniforme ha una risposta termica relativamente uniforme, assorbendo il calore come un insieme coerente. Una scheda con rame altamente non uniforme diventa un patchwork di zone con diverse costanti di tempo termico: le aree dense sono in ritardo mentre le aree sparse sono in anticipo.

Il problema si aggrava nei processi multistrato. Considera un design a sei strati in cui i piani di alimentazione coprono solo metà dell'area della scheda. Quella metà ha una massa termica notevolmente superiore. Durante il riflusso, si riscalda più lentamente, creando un gradiente persistente dalla parte sparsa a quella densa. Se questo gradiente si estende lungo la lunghezza della scheda, si piega. Se presenta asimmetria rotazionale, si torce.

Il profilo di riflusso può esacerbare questo fenomeno. La zona di ammollo di un profilo è progettata per equalizzare le temperature prima dell'ultima fase di riscaldamento verso il picco, ma non è infinita. Se una scheda ha uno squilibrio di massa termica significativo, l'ammollo potrebbe non essere sufficiente. Quando il forno aumenta a 240-250°C, le regioni a massa bassa superano prima, mentre le regioni ad alta massa sono ancora in ritardo. Questa è la finestra critica in cui inizia la deformazione.

Una volta che si formano zone termiche distinte, esse interagiscono. Un grande piano di rame in un'area densa aspira calore verso di sé, mantenendo quell'area più fresca più a lungo e intensificando il gradiente con le aree sparse adiacenti. Mancando del buffer termico del rame, quelle aree sparse si riscaldano rapidamente. Il gradiente persiste attraverso il picco, e la scheda si deforma.

La Trappola del Furto di Trapunte

L'intuizione di applicare la sottrazione di rame nasce da preoccupazioni di fabbricazione valide come l'incisione e la placcatura uniformi. Ma quando viene applicata come riempimento generico per raggiungere una percentuale target, la sottrazione spesso crea proprio l'asimmetria termica che si cercava di evitare.

Diventa il problema.

Quando il rame aggiunto crea nuovi squilibri

Il furto aumenta la massa termica delle aree in cui viene aggiunto. Su una scheda con rame funzionale concentrato in alcune aree e routing scarso in altre, il furto viene solitamente aggiunto solo alle regioni sparse. Queste aree, che in precedenza avevano una bassa massa termica e si riscaldavano rapidamente, ora si riscaldano più lentamente.

Questo non rimuove il rame funzionale pesante; sposta semplicemente l'equilibrio termico. Se la sottrazione è abbastanza aggressiva, può spostare l'equilibrio troppo oltre. La zona precedentemente sparsa potrebbe ora avere una massa termica paragonabile alle zone funzionali, ma con una geometria diversa, creando un nuovo e imprevedibile squilibrio.

Il problema non è solo la densità, ma anche la posizione e l'intento. Se la sottrazione viene applicata in una regione che era già più fredda durante il riflusso, aggiungere massa termica lì la rende ancora più fredda, intensificando il gradiente. Le strategie di sottrazione generiche non fanno questa distinzione; applicano il riempimento in base a un obiettivo di densità, non all'analisi termica. Il risultato è spesso più rame dove non dovrebbe esserci.

Un comportamento di fallimento specifico si verifica quando la sottrazione viene aggiunta agli strati esterni direttamente sopra i piani di strato interno. Questa massa superficiale assorbe calore dal forno e lo conduce verso l'interno. Se gli strati interni hanno già alta massa termica, la sottrazione esterna aumenta la massa totale di quell'impilaggio senza migliorare la penetrazione del calore nel nucleo. Il nucleo si ritarda ulteriormente, il gradiente superficie-nucleo aumenta, e si genera tensione attraverso lo spessore, causando deformazione in piano man mano che gli strati superficiali si espandono più del nucleo.

Sottrazione a Temperatura di Picco

Il picco di riflusso è il momento di massima tensione termica e di minima rigidità del substrato. qualsiasi squilibrio termico che si verifica qui avrà il massimo impatto perché la capacità della scheda di resistere alla deformazione è al suo punto più basso. I furti bloccano una struttura termica. Se quella struttura crea uno squilibrio che si manifesta alla temperatura di picco, lo farà ogni volta che la scheda attraversa un forno.

Il forno non può risolvere uno squilibrio intrinseco alla costruzione della scheda. Se il forno aumenta il calore per portare le regioni di alta massa e freddo alla temperatura, le regioni termicamente sensibili supereranno la temperatura. La scheda raggiunge il suo picco con aree diverse alle diverse temperature. Le zone più calde si espandono di più, le aree più fredde di meno. La scheda è morbida. Si twisting. Quando si raffredda, la deformazione può diventare permanente, lasciando i componenti fuori posizione e le giunzioni saldate compromesse — un fallimento invisibile ai test elettronici standard.

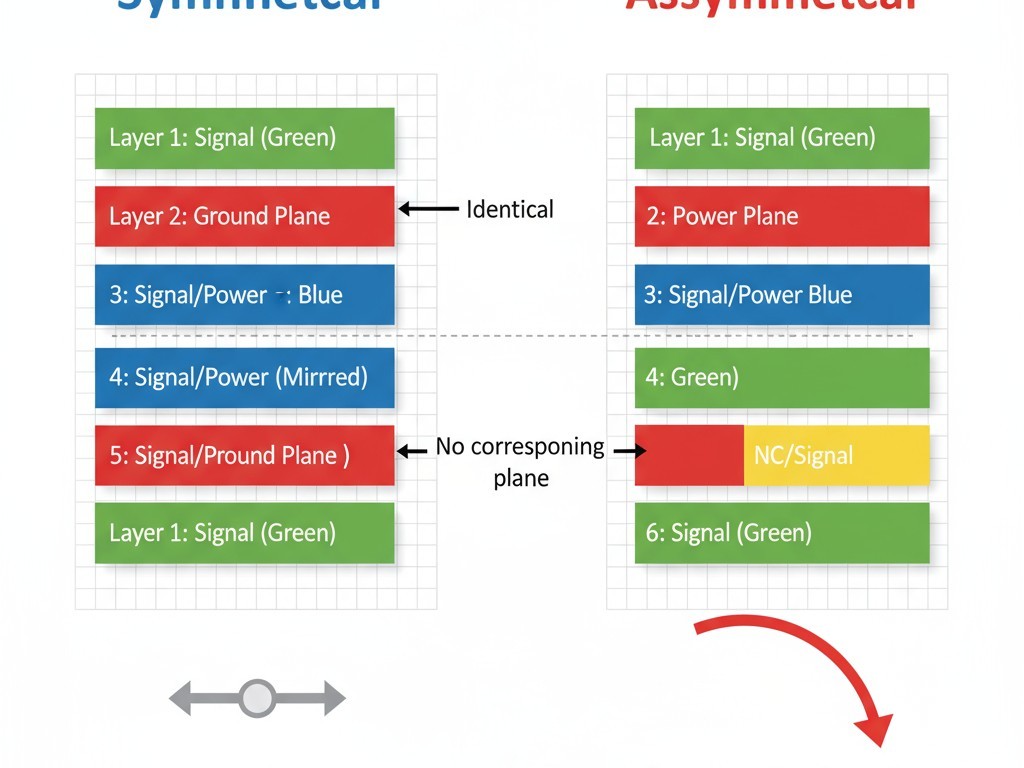

Simmetria dello Stackup: Il Controllo Primario della Deformazione

Il modo più efficace per controllare il warpage è progettare una stratificazione della scheda che sia termicamente e meccanicamente simmetrica rispetto al suo piano centrale. Ciò garantisce che le forze di espansione termica sulla metà superiore della scheda siano riflesse da forze uguali e opposte sulla metà inferiore. Senza un momento di flessione netto, la scheda rimane piatta.

Bilanciamento di rame, Piano a piano

La simmetria della stratificazione significa che per ogni caratteristica di rame su uno strato, esiste una caratteristica corrispondente su uno strato equidistante dal centro della scheda. In una stratificazione a sei strati, lo strato due dovrebbe rispecchiare lo strato cinque, e lo strato tre dovrebbe rispecchiare lo strato quattro. Se lo strato due è un piano di massa solido, lo strato cinque dovrebbe essere un piano di massa solido della stessa area e spessore. Questa corrispondenza equilibra la massa termica attraverso lo spessore della scheda, garantendo che le metà superiore e inferiore si riscaldino alla stessa velocità. Lo stress derivante dalla discrepanza di CTE è ancora presente, ma è simmetrico, quindi la scheda si espande in modo uniforme senza piegarsi.

Anche gli strati esterni (uno e sei) dovrebbero essere bilanciati. Mentre il rame identico è spesso impossibile a causa del posizionamento dei componenti, l'obiettivo è mantenere il peso e la distribuzione del rame il più possibile vicini. Anche la selezione del materiale conta; gli spessori di core e prepreg dovrebbero essere rispecchiati rispetto al centro per allineare gli assi neutri meccanici e termici, massimizzando la resistenza del board al warpage.

Quando la modifica dello stackup è limitata

La simmetria perfetta non è sempre possibile. Il costo può fissare il numero di strati, o il progetto può richiedere piani che non possono essere rispecchiati. Una scheda che necessita di un grande piano di massa sullo strato due senza un piano corrispondente sullo strato cinque è intrinsecamente asimmetrica.

In questi casi, un approccio è usare un piano parziale non funzionale sullo strato speculare. Un pour di rame a tratteggio o a mesh che copre la stessa area aggiunge massa termica e migliora la simmetria senza creare un piano elettrico solido. Questo compromesso può spesso ridurre il warpage a livelli accettabili. La scelta è aumentare l'uso di rame per una funzione non funzionale, un costo che deve essere valutato rispetto all'impatto sulla resa del warpage.

Quando la simmetria della stratificazione è compromessa, la scheda è più vulnerabile al warpage e il margine di errore è ridotto. Aggiungere un furto aggressivo a una stratificazione già asimmetrica è particolarmente rischioso, poiché può interagire con lo squilibrio esistente in modi imprevedibili.

Densità di Rame Controllata senza Riempimento Aggressivo

Se la simmetria della stratificazione è la principale difesa, la densità di rame controllata è lo strumento tattico per gestire gli squilibri locali. L'obiettivo è aggiungere rame solo dove necessario, nella quantità necessaria, senza creare nuovi problemi termici. Questo richiede un passaggio dal bilanciamento globale a quello locale, abbinato al supporto meccanico durante il reflow.

Bilanciamento locale rispetto a riempimento globale

Il bilanciamento locale significa affrontare la densità di rame in regioni specifiche piuttosto che applicare un modello di riempimento uniforme ovunque. Il processo inizia con l'identificazione di aree di rame concentrate e sparse, quindi usando l'intuizione termica per decidere dove il rame aggiunto aiuterà invece di danneggiare.

Se un'area a densità molto bassa è circondata da regioni di densità moderata, l'aggiunta di un furto modesto può attenuare la discontinuità termica. L'obiettivo non è raggiungere un target di densità globale, ma ridurre il gradiente. Se le aree circostanti hanno 30% di rame e l'area sparsa ha 5%, portarla a 15% potrebbe essere sufficiente. Portarla a 30% con furti aggressivi potrebbe superare l'obiettivo.

Questo significa anche evitare di usare furti dove non sono necessari. Aggiungere rame a un'area termicamente stabile solo per rispettare un obiettivo di densità globale arbitrario aumenta la massa termica inutilmente e sposta l'equilibrio. Questa è la trappola delle regole di progettazione rigide che ignorano la distribuzione. La geometria del riempimento è importante anche. I modelli tratteggiati o a puntini creano una massa termica efficace inferiore rispetto ai riempimenti solidi e consentono un controllo più fine. Possono soddisfare i requisiti minimi di fabbricazione senza dominare il comportamento termico di una regione.

L'approccio pratico: utilizzare riempimenti grossolani a bassa densità solo dove necessario per soddisfare il minimo del produttore. Giustificare ogni aggiunta di rame su base regione per regione, non come operazione globale.

Supporto e fissaggi del pannello

Il supporto del pannello è una strategia meccanica che integra il design termico. Anche una scheda con qualche squilibrio termico può essere mantenuta piatta se è adeguatamente supportata nel forno di reflow. Il supporto limita la capacità della scheda di deformarsi mentre attraversa il suo stato più vulnerabile ad alte temperature.

Una scheda ancora attaccata al suo pannello è vincolata dalle guide del pannello, che sono più rigide e tengono l'intero insieme piatto. Per questa ragione, molte assemblaggi ad alta affidabilità sono rifluidi in forma di pannello. Per schede individuali, un portatore o una staffa di reflow fornisce la stessa funzione. Questi telai rigidi, spesso realizzati con materiali a basso Coefficiente di Espansione Termica (CTE) come i compositi di grafite, tengono la scheda piatta mediante forza meccanica. La controindicazione è l'alto peso termico del portatore stesso, che può influenzare il profilo di reflow.

Il supporto non elimina lo squilibrio termico; ne sopprime la deformazione risultante. La scheda è ancora sotto stress interno, che può influenzare le giunzioni saldanti. Il supporto è quindi una strategia di mitigazione, non una cura definitiva. I migliori risultati si ottengono minimizzando lo squilibrio termico attraverso il design e utilizzando il supporto meccanico per gestire il rischio residuo.

Decidere Quando il Furto è Giustificato

La sottrazione di rame non è intrinsecamente sbagliata. Diventa un problema quando viene applicata a caso, come sostituto di un corretto design dello stackup e del controllo della densità. La decisione di usarla dovrebbe essere deliberata.

Quando è giustificata?

- Per rispettare i minimi di fabbricazione. Molti produttori richiedono una densità di rame minima (ad esempio, 20-30-%) per una anodizzazione uniforme. Se un design scende sotto questo livello, è obbligatorio inserire un riempimento. In questo caso, aggiungi solo abbastanza rame per soddisfare il minimo, utilizzando pattern a bassa densità. Questa è una restrizione di fabbricazione, non un'ottimizzazione termica.

- Quando la simulazione termica mostra un beneficio chiaro. In alcuni casi, la modellazione può mostrare che aggiungere rame a un punto caldo specifico può aumentare la sua massa termica abbastanza da portarla in equilibrio con le aree adiacenti. Questo è l'uso corretto e chirurgico del sottrazione di rame come strumento termico, l'opposto di un riempimento globale.

- Quando la scheda è intrinsecamente rigida. Schede spesse, piccole o altamente simulate possono tollerare sottrazioni aggressive senza problemi. La decisione si basa sul rischio. Se una scheda è marginale—sottile, grande o asimmetrica—la sottrazione deve essere strettamente controllata.

Il principio guida è la parsimonia. Aggiungi rame solo quando c'è una necessità ben definita e una chiara comprensione che non creerà un problema peggiore. Preferisci la sottrazione minima e localizzata. Rely prima sulla simmetria dello stackup per l'equilibrio termico e usa il supporto del pannello per gestire il rischio residuo. Considera la sottrazione come una correzione mirata, non come un passaggio di finitura standard. Le tue schede usciranno dal reflow piatte, e la resa dell'assemblaggio rifletterà questa disciplina del design.