Il momento più pericoloso nello sviluppo hardware non è quando il prototipo fallisce. È quando il prototipo funziona perfettamente, il team festeggia e il progetto viene passato oltre il muro alla produzione per una serie di volume.

Sei mesi dopo, iniziano ad arrivare i resi dal campo. I dispositivi si resettano casualmente, i dati del sensore derivano di 4%, o l'adesivo che tiene la batteria è diventato fragile con il freddo. Il team di ingegneri si affretta a trovare il bug nel codice o l'errore nel layout, ma i file non sono cambiati. Lo schema è identico. I file Gerber sono identici.

Il prodotto è cambiato perché la documentazione lo ha permesso.

Questa è la “Deriva della Revisione”—l'entropia silenziosa che degrada un prodotto hardware ogni volta che viene emesso un nuovo ordine di acquisto. Nel divario tra un “prototipo funzionale” e un “unità di produzione” giace un vasto cimitero di startup che hanno assunto che uno schema fosse sufficiente. Non lo è. Uno schema è un intento logico; un Pacchetto di Costruzione è una definizione legale e fisica. Quando la documentazione è vaga, la catena di fornitura riempie le lacune con la fisica più economica disponibile. Un produttore a contratto (CM) di fronte a un'istruzione generica come “Resistore 10k, 0402” acquisterà il componente commodity che massimizza il loro margine, non il componente specifico Murata con le caratteristiche termiche su cui si basava il tuo progetto.

La Lista dei Fornitori Approvati (AVL) è il Prodotto

Il documento singolo più critico in un pacchetto di costruzione non è lo schema o il file di layout—è la Distinta Base (BOM), specificamente le colonne della Lista dei Fornitori Approvati (AVL).

Molti team di ingegneria, specialmente quelli che passano dal prototipaggio agile alla produzione, trattano la BOM come una semplice lista di ingredienti: “Condensatore 10uF,” “Microcontrollore STM32,” “Connettore USB.” Questo approccio funziona in laboratorio perché l'ingegnere probabilmente ordina personalmente i componenti da DigiKey o Mouser, scegliendo inconsciamente marchi di alta qualità. Ma una volta che quella lista viene consegnata a un agente di acquisto a Shenzhen o Guadalajara, “Condensatore 10uF” diventa una richiesta di “qualsiasi cosa sia più economica e si adatti ai pad.”

Qui si trova il disastro del “Funzionalmente Equivalente”. Un condensatore ceramico generico potrebbe corrispondere alla capacità e alla tensione nominale del componente di fascia alta usato nel prototipo, ma potrebbe avere una curva di derating della polarizzazione DC drasticamente diversa. Sotto carico, quel componente generico potrebbe scendere al 30% della sua capacità nominale, causando instabilità della linea di alimentazione che sembra esattamente un bug del firmware.

O considera il caso di un connettore USB “standard”. Il prototipo usava un componente Molex con contatti placcati in oro. La produzione usa un clone generico per risparmiare dodici centesimi. Dopo cinquanta cicli di inserimento, la resistenza di contatto aumenta improvvisamente e il dispositivo smette di caricarsi. Il CM non ha fatto nulla di “sbagliato”—ha acquistato un connettore che soddisfaceva la descrizione vaga fornita. Il fallimento è stato nella mancanza di specificità della documentazione.

Per prevenire questo, la BOM deve evolversi da una lista di descrizioni a una lista di Numeri di Parte del Produttore (MPN). Ogni singola voce deve indicare esplicitamente quali parti specifiche del produttore sono consentite. Questa è l'AVL. Dice: “Puoi acquistare Murata GRM155R60J106ME15D O Samsung CL05A106MQ5NUNC. NON puoi acquistare altro.” Questo trasferisce il controllo della realtà fisica dal reparto acquisti all'ingegneria.

La catena di approvvigionamento è volatile e attualmente stiamo vivendo un'era in cui le carenze sono la norma. Bloccare un AVL su una singola fonte è una ricetta per situazioni di fermo linea dove la produzione si arresta per mancanza di un chip $0.05. La disciplina non consiste nel trovare una parte perfetta; consiste nel convalidare due o tre alternative prima la crisi colpisce. Usa strumenti come SiliconExpert o Octopart Pro durante la fase di progettazione per trovare parti con cicli di vita e specifiche corrispondenti.

Se l'ansia da “parte falsa” spinge il team a comprare solo da distributori di primo livello, ricorda che l'AVL è anche la principale difesa contro i contraffatti. Richiedendo un MPN specifico e un Certificato di Conformità (CoC) dal fornitore, il mercato grigio diventa un percorso molto più difficile per il CM.

Il controllo deve estendersi oltre le parti “intelligenti”. È facile ossessionarsi sul microcontrollore e dimenticare la colla. In ambienti ad alta vibrazione—automotive o robotica industriale—i materiali di consumo come adesivi, pasta saldante e flux sono componenti di ingegneria. Se il documento di assemblaggio dice “fissare con adesivo”, l'operatore di linea userà qualunque colla a caldo sia nella pistola quel giorno. Se quella colla a caldo diventa fragile a -40°C, i condensatori pesanti si staccheranno dalla scheda durante il primo gelo invernale. La distinta base deve specificare “Loctite 382” e il profilo di polimerizzazione. Se non è nella distinta base, non è nel prodotto.

Un'immagine previene mille supposizioni sbagliate

Il testo è ambiguo; la geometria è assoluta. Una parte significativa della deriva nelle revisioni proviene dal piano di assemblaggio, dove il tecnico che programma la macchina pick-and-place o l'operatore che salda a mano potrebbe non essere fluente nella lingua in cui è scritta la documentazione. Si affidano a segnali visivi. Se i segnali mancano, indovinano. E spesso indovinano basandosi sulla “pratica standard del settore”, che può contraddire direttamente le esigenze specifiche di un progetto personalizzato.

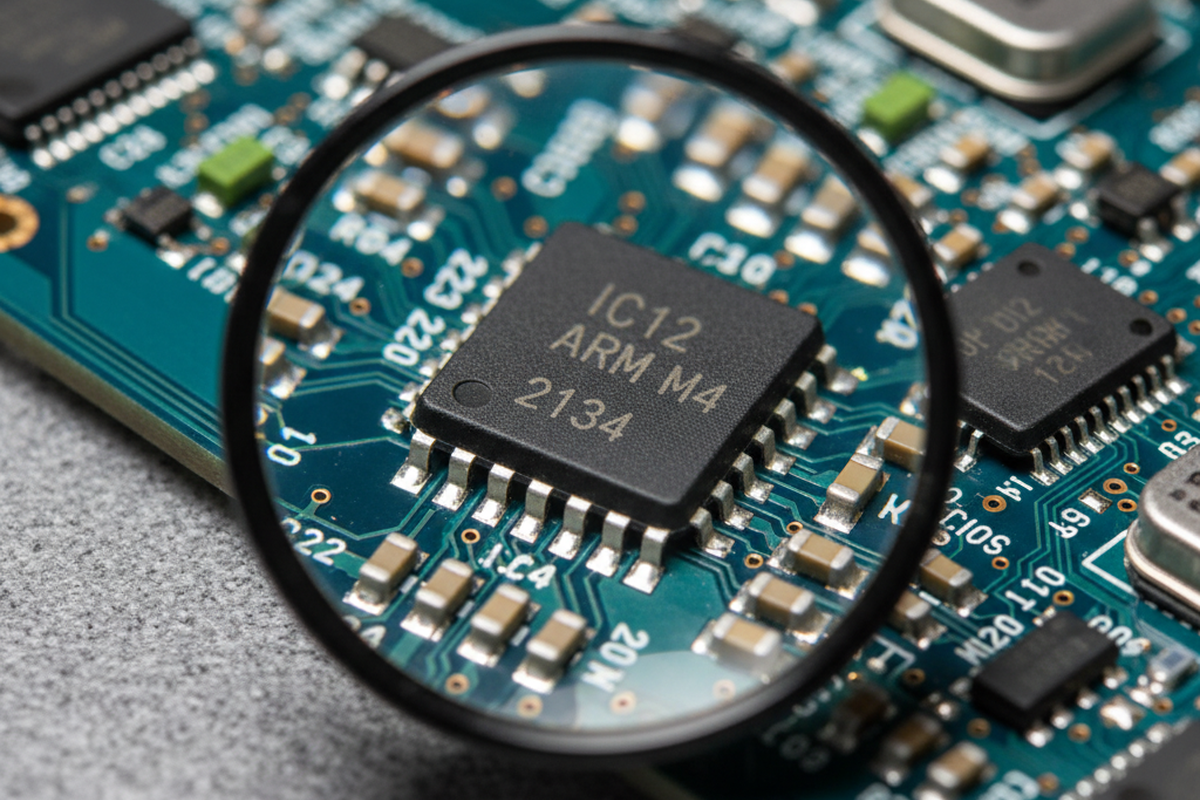

Considera il package QFN (Quad Flat No-leads). È un chip quadrato. L'indicatore “Pin 1” sul chip fisico è un piccolo punto inciso al laser. Il footprint sul PCB di solito ha un punto sulla serigrafia. Ma se quella serigrafia è coperta dal corpo del chip, o se il footprint “standard” nella libreria del CM è ruotato di 90 gradi rispetto al footprint personalizzato del progettista, la macchina posizionerà la parte in modo errato. Migliaia di schede possono essere popolate con il processore principale ruotato di 90 gradi.

L'unico modo per catturare questo prima del forno di rifusione è un disegno di assemblaggio chiaro e univoco.

Questo documento dovrebbe essere una mappa visiva della scheda, generata dai dati CAD, con sovrapposizioni chiare e codificate a colori. Deve mostrare esplicitamente l'orientamento di ogni componente polarizzato—diodi, condensatori elettrolitici, IC e connettori. Non affidarti al livello “cortile” nei file Gerber; quello è per la macchina, non per l'umano. Crea un PDF che sarà stampato e appeso alla postazione di ispezione. Se un connettore deve essere a filo con il bordo della scheda, includi una foto di profilo laterale di come appare “a filo”. Se una goccia di silicone deve coprire un pin specifico, disegna un riquadro attorno a quel pin. Assumi che il lettore stia cercando di muoversi velocemente e non abbia mai visto il dispositivo prima.

I Componenti Invisibili: Firmware e Configurazione

Gli ingegneri hardware spesso trattano il firmware come un universo separato, ma per la fabbrica il binario è solo un'altra parte che deve essere posizionata sulla scheda.

Una fonte comune di guasti sul campo è il “Midnight Flash”—dove uno sviluppatore ben intenzionato aggiorna il file firmware in una cartella condivisa per correggere un bug, ignaro che la fabbrica sta prelevando da quel link per una build già convalidata. La fabbrica carica il nuovo codice non testato. Contiene un flag di debug che lascia aperta la shell root, oppure cambia la frequenza di polling di un sensore che uccide la durata della batteria.

Il binario del firmware deve essere trattato con la stessa rigidità di una resistenza. Dovrebbe avere un numero di parte. Dovrebbe essere hashato (SHA-256). Le istruzioni di build non dovrebbero collegarsi a una cartella dinamica come “Latest_Production_FW”; devono collegarsi a un artefatto statico e versionato. Le istruzioni devono dichiarare esplicitamente: “Flash binary fw_v1.2.4_release.hex, Checksum a1b2...“. Se il firmware deve essere modificato, è necessario un Engineering Change Order (ECO), proprio come sostituire un condensatore. Questo protegge la produzione da aggiornamenti software “drive-by” che non sono stati testati per regressione sull'hardware.

Lo Standard della “Amnesia di 6 Mesi”

La prova definitiva di un pacchetto di build è il “Test dell’Amnesia di 6 Mesi.” Immagina che l'intero team di ingegneria attuale si dimetta domani. Sei mesi dopo, viene ordinata una nuova produzione. Il nuovo team non ha mai visto il prodotto. Il team della fabbrica è cambiato. Tutto ciò che esiste è il pacchetto di documentazione. Riescono a costruire l'unità correttamente?

Se il processo si basa su un tecnico specifico di nome Bob che sa che “devi scuotere il banco di prova,” il processo è rotto. Se la distinta base si basa su un'email inviata tre mesi fa che dice “usa per ora il pezzo Samsung,” il processo è rotto. Il controllo delle revisioni non riguarda solo mantenere i file organizzati; è una storia forense. Ogni modifica all'AVL, ogni aggiustamento al disegno di assemblaggio, deve essere catturata in un ECO formale che accompagna la documentazione. Non è burocrazia; è l'unica polizza assicurativa contro l'entropia del tempo.

Blocco della Revisione

C'è un tempo per la flessibilità e un tempo per il lockdown. Nella fase prototipo (Rev A/B), la velocità è la priorità. Arrivano i componenti, si salda a mano la rilavorazione, si fa funzionare. Ma una volta che il design passa a Rev C e viene alzata la bandiera “Produzione”, la mentalità deve passare dalla creazione alla difesa.

L’“Unità d’Oro”—quell’esemplare perfetto sul banco di laboratorio—ha valore solo se il suo DNA è completamente sequenziato nella documentazione.

Smetti di affidarti al CM per “capirla.” Smetti di fidarti che “standard” significhi la stessa cosa ad Austin come a Shenzhen. Costruisci il pacchetto come se fosse una difesa legale, perché quando il rendimento scende a 50% o i resi sul campo iniziano ad accumularsi, quella documentazione è l’unica cosa che dimostrerà se il guasto è stato un cattivo design o una cattiva produzione. Blocca la revisione, definisci l’AVL e tratta la documentazione come il prodotto stesso.